Область применения

Настоящее изобретение относится к способу соединения первого электронного конструктивного элемента со вторым конструктивным элементом посредством активного припоя, в частности настоящее изобретение относится к способу соединения пьезоэлектрических монокристаллов посредством активной спайки со сниженным стрессом для высокотемпературного использования

Предшествующий уровень техники

Стандартный способ для поверхностного соединения конструктивных элементов, включающих в себя пьезоэлектрический монокристалл, - это использование подходящего, преимущественно, непроводящего клея, который перед монтажом электронного конструктивного элемента наносят на подложку или другой электронный конструктивный элемент и который затвердевает. Однако использование клея не возможно при рабочей температуре конструктивного элемента выше 400°С.

Известен способ соединения конструктивных элементов, включающих в себя пьезоэлектрический монокристалл, в котором используют спайку на основе паст или дозированных заготовок припоя. Недостаток этого способа заключается в том, что подходящий фиксирующий и изоляционный слои наносят как на электронный конструктивный элемент, так и на подложку с поверхностью, смачиваемой для пайки. После расплавления припоя образуется сплошное соединение между соединяемыми электронными конструктивными элементами и/или электронным конструктивным элементом и подложкой.

Еще также способ соединения конструктивных элементов, включающих в себя пьезоэлектрический монокристалл, заключающийся в использовании спекающих паст, например, из серебра. Его недостаток заключается в том, что этот способ требует нанесения подходящей металлизации как на электронный конструктивный элемент, так и на подложку. Соединение образуется под давлением при повышенной температуре.

Еще один способ соединения конструктивных элементов, включающих в себя пьезоэлектрический монокристалл, - это использование клеев для металла/стекла или клеев для стекла. Материал перед монтажом конструктивного элемента наносится на подложку или другой конструктивный элемент или с обеих сторон. В этом случае соединение выполняется, в основном, под давлением при высокой температуре, отчасти также в кислородсодержащей атмосфере; однако при этом может происходить нежелательное окисление как электронного конструктивного элемента, так и подложки.

Для монтажа электронных конструктивных элементов с рабочей температурой выше 400°С вышеописанные способы или невозможно, или они требуют дополнительных технологических операций для нанесения подходящих металлизации, стабильных при высоких температурах.

Поскольку на функцию конструктивных элементов с пьезоэлектрическими монокристаллами может оказывать отрицательное влияние механически индуцированный стресс, необходимо разработать способ соединения со сниженным стрессом.

Перед изобретением ставится задача создать упрощенный способ надежного соединения электронных конструктивных элементов, включающих в себя пьезоэлектрический оксидный монокристалл со сниженным стрессом и стабильным при высоких температурах. Еще одна задача изобретения заключается в том, чтобы создать надежное соединение со сниженным стрессом для пьезоэлектрического оксидного монокристалла, стабильного при высоких температурах, с другим конструктивным элементом, которое можно изготавливать экономично.

Раскрытие изобретения

Соединение со сниженным стрессом между первым конструктивным элементом с пьезоэлектрическим оксидным монокристаллом и вторым конструктивным элементом, согласно изобретению достигается за счет того, что пьезоэлектрический оксидный монокристалл первого конструктивного элемента соединяют с использованием активного припоя со вторым конструктивным элементом, то есть спаивают, при этом активный припой непосредственно контактирует с пьезоэлектрическим оксидным монокристаллом первого конструктивного элемента. За счет этого конструктивные элементы могут выгодным образом использоваться для электронных схем при высоких температурах свыше 400°С.

Предпочтительным образом активный припой наносится непосредственно на пьезоэлектрический оксидный монокристалл первого конструктивного элемента. В качестве альтернативы предпочтительно, что активный припой наносится непосредственно на пьезоэлектрический оксидный монокристалл. То есть, согласно изобретению, для монтажа пьезоэлектрических оксидных монокристаллов, стабильных при высоких температурах, предлагается способ соединения, в котором электронный конструктивный элемент без дополнительного покрытия (без дополнительной металлизации), т.е. своим пьезоэлектрическим оксидным монокристаллом может быть соединен непосредственно с подложкой или с другим электронным конструктивным элементом (который также может включать в себя пьезоэлектрический оксидный монокристалл). Для этого предпочтительным образом на подложку или на электронный конструктивный элемент наносят активный припой любого состава в форме пасты или дозированных заготовок припоя.

Предпочтительным образом второй конструктивный элемент включает в себя керамику, металл или пьезоэлектрический оксидный монокристалл.

Предпочтительным образом активный припой наносится структурировано. Предпочтительным образом активный припой структурируется асимметрично пьезоэлектрическому оксидному монокристаллу первого конструктивного элемента. Предпочтительным образом пьезоэлектрический оксидный монокристалл первого конструктивного элемента выполнен в форме пластины с по меньшей мере двумя противоположными боковыми поверхностями, при этом активный припой размещают только в области одной из двух боковых поверхностей.

Предпочтительным образом пьезоэлектрический оксидный монокристалл первого конструктивного элемента включает в себя акустически активный участок, на котором на монокристалл наносят электропроводящую структуру, а также участок контактирования, при этом активный припой и/или проволочный вывод предусматривают только на участке контактирования.

Предпочтительным образом поверхность подложки и/или поверхность конструктивного элемента структурируется. Предпочтительным образом за счет структурирования припоя и/или поверхностей, в дополнение к механическому соединению, выполняется электрическое соединение электрических контактов, имеющихся со стороны конструктивного элемента и подложки.

Предпочтительным образом предусматривается герметичное закрытие материала подложки, выполненного как корпус, крышкой из керамики или металла. Предпочтительный образом второй активный припой, использованный для герметического закрытия корпуса крышкой, имеет более низкую точку плавления, чем использованный для соединения электронного конструктивного элемента и подложки активный припой.

Предпочтительным образом перед спайкой на поверхности пьезоэлектрического оксидного монокристалла первого конструктивного элемента, обращенной к активному припою, выполняют высотный профиль. Предпочтительным образом перед спайкой на поверхности второго конструктивного элемента, обращенной к активному припою, выполняют высотный профиль. Высотный профиль предпочтительным образом имеет выемку на участке вне активного припоя.

Под активным припоем следует понимать припой, который содержит реактивный компонент. Если спаивается пьезоэлектрический оксидный монокристалл, то под реактивным компонентом следует понимать компонент, который имеет достаточно большое сродство с пьезоэлектрическим оксидным монокристаллом, например, с кислородом. Сродство достаточно большое, если энтальпия образования реактивного компонента при действующих условиях спайки меньше, чем энтальпия образования монокристалла. Под условиями спайки следует понимать, в частности, температуру спаивания и давление веществ, участвующих в реакции, действующее во время спайки. Реактивный компонент в активном припое позволяет смачивать спаиваемую поверхность монокристалла. Это смачивание является, в свою очередь, условием для соединения спайкой.

Первый электронный конструктивный элемент согласно изобретению реализован на пьезоэлектрическом оксидном монокристалле, стабильном к высоким температурам, например, таком как стехиометрический ниобат лития или лангазит. Первый электронный конструктивный элемент соединяется по всей поверхности или только по ее части с подложкой или другим электронным конструктивным элементом. Подложка может быть выполнена, например, из керамики, металла или также из пьезоэлектрического оксидного монокристалла, стабильного при высоких температурах.

Предпочтительным образом используется пьезоэлектрический оксидный монокристалл, который стабилен при температурах свыше 400°С. Предпочтительным подходящие пьезоэлектрические оксидные монокристаллы, стабильные к высоким температурам, приведены списком в таблице 1.

Примеры предпочтительных пьезоэлектрических монокристаллов, стабильных к высоким температурам

Электронные конструктивные элементы на основе пьезоэлектрического оксидного монокристалла, стабильного к высоким температурам, включают в себя, в частности, акустические поверхностные волновые элементы (SAW) или также акустические объемные волновые элементы (BAW).

При выборе активного припоя для контактирования пьезоэлектрического оксидного монокристалла, стабильного к высоким температурам, решающим фактором является использование по возможности вязкого, скорректированного по термическому коэффициенту расширения соединения со сниженным стрессом, поскольку иначе работоспособность электронного конструктивного элемента не может быть гарантирована. Удивительным образом было обнаружено, что активный припой на основе сплава Ag/Cu особенно хорошо соответствует требованиям к контактированию со сниженным стрессом для монтажа пьезоэлектрических монокристаллов.

Чтобы реализовать контактирование электронного конструктивного элемента со сниженным стрессом, также может потребоваться придание соответствующей формы соединительным контактам или их расположение на электронном конструктивном элементе, например, в качестве бокового участка контактирования. Образование соединения при активной спайке выполняется, предпочтительным образом, под давлением или высокой температуре в вакуумном процессе или в условиях инертного газа.

Согласно еще одному аспекту изобретения, раскрывается электронный конструктивный элемент, который включает в себя пьезоэлектрический оксидный монокристалл, при этом пьезоэлектрический оксидный монокристалл первого конструктивного элемента соединен посредством активного припоя со вторым конструктивным элементом.

Предпочтительным образом активный припой непосредственно контактирует с пьезоэлектрическим оксидным монокристаллом первого конструктивного элемента.

Предпочтительным образом первый конструктивный элемент выполнен как акустический поверхностный волновой конструктивный элемент или как акустический объемный волновой конструктивный элемент.

Предпочтительным образом пьезоэлектрический оксидный монокристалл первого конструктивного элемента выполнен из лангазита, ланганита, ланатата, оксибората лантаноида кальция, ниобата лития или ортофосфата галлия. Предпочтительным образом второй конструктивный элемент включает в себя керамику, металл или пьезоэлектрический оксидный монокристалл.

Предпочтительным образом активный припой выполнен структурировано. Предпочтительным образом активный припой структурируется таким образом, что он расположен не под всей поверхностью пьезоэлектрического оксидного монокристалла.

Предпочтительным образом активный припой расположен асимметрично пьезоэлектрическому оксидному монокристаллу первого конструктивного элемента.

Предпочтительным образом пьезоэлектрический оксидный монокристалл первого конструктивного элемента выполнен, как минимум, с двумя противоположными друг другу боковыми поверхностями. Предпочтительным образом активный припой расположен только на участке одной из боковых поверхностей. За счет этого монокристалл фиксируется посредством активного припоя (по аналогии с трамплином) свободно плавающим, при этом соединение между активным припоем и монокристаллом выполняется только на одной стороне монокристалла. В этом варианте осуществления предпочтительно, чтобы активный припой смачивал менее 50%, предпочтительным образом менее 30%, и еще более предпочтительным образом менее 20% монокристалла.

Предпочтительным образом пьезоэлектрический оксидный монокристалл первого конструктивного элемента имеет акустически активный участок, на котором на монокристалл нанесена электропроводящая структура, а также отделенный от него участок контактирования. Предпочтительным образом активный припой расположен только на участке контактирования.

Предпочтительным образом поверхность пьезоэлектрического оксидного монокристалла первого конструктивного элемента, обращенная к активному припою, имеет выемку. Предпочтительным образом поверхность второго конструктивного элемента, обращенная к активному припою, имеет выемку.

Предпочтительным образом активный припой состоит из сплава серебра и меди.

Предлагаемый способ в отличие от уровня техники имеет ряд преимуществ:

- подходящий выбор активного припоя и тип контактирования позволяют выполнять монтаж со сниженным стрессом, который необходим для безупречной работы электронного конструктивного элемента на основе пьезоэлектрического монокристалла с рабочей температурой свыше 400°С;

- дополнительная стабильная при высоких температурах металлизация на электронном конструктивном элементе или на подложке не требуется, это явно снижает технологические затраты;

- активный припой может использоваться в процессе как паста-припой или в форме дозированных заготовок припоя в экономичных стандартных способах;

- поскольку спайка выполняется в вакууме или в условиях инертного газа, то окисления соединяемых «партнеров» не происходит; и

- к тому же пространственное разделение электронного конструктивного элемента на боковой участок контактирования и акустически активный участок приводит к развязке индуцированного контактированием и возникающего во время эксплуатации конструктивного элемента при температурах свыше 400°С и сказывающегося отрицательно термомеханического стресса.

Предлагаемый способ надежного соединения электронных конструктивных элементов на основе пьезоэлектрических оксидных монокристаллов, стабильных при высоких температурах, объясняется ниже со ссылками на чертежи.

На чертежах показано:

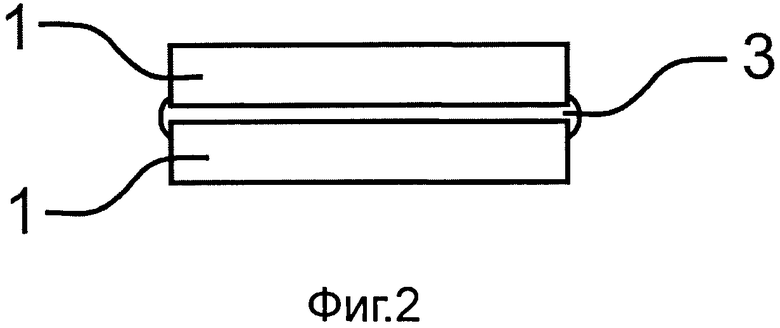

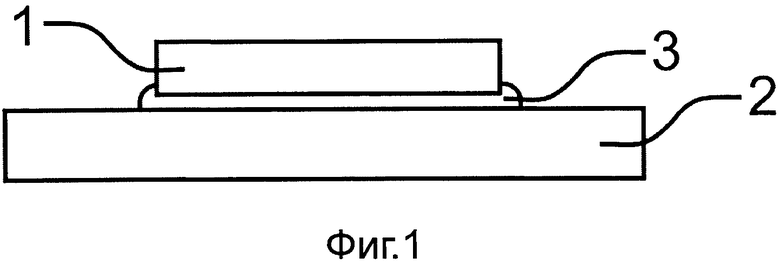

фиг.1 - поверхностное соединение электронного конструктивного элемента посредством активного припоя на подложке,

фиг.2 - поверхностное соединение электронного конструктивного элемента посредством активного припоя на еще одном электронном конструктивном элементе;

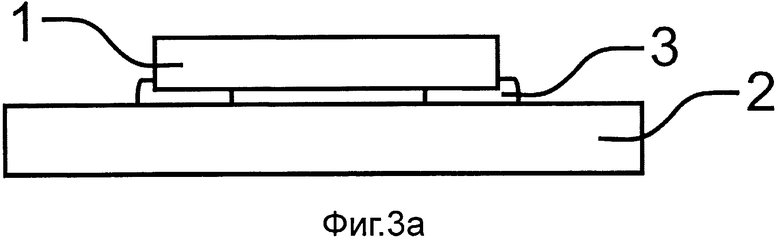

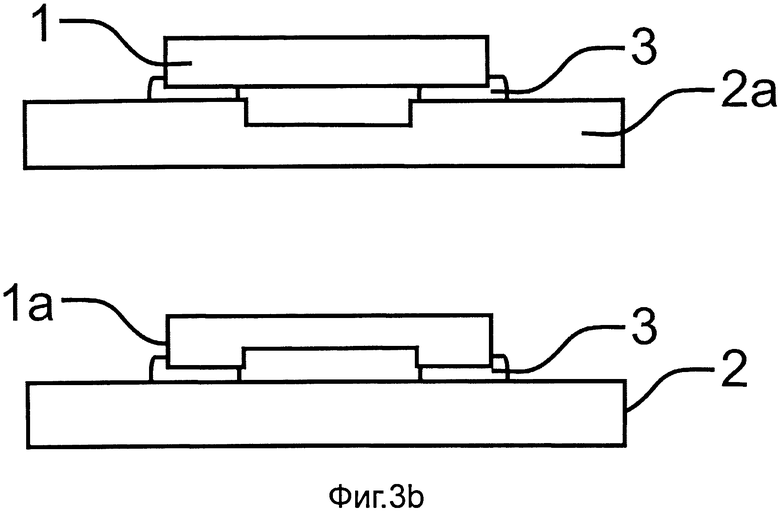

фиг.3а - структурированное нанесение активного припоя для соединения электронного конструктивного элемента с подложкой механически и/или электрически;

фиг.3b - структурированное нанесение активного припоя за счет использования модифицированных поверхностей подложки или конструктивных элементов, чтобы реализовать механическое и/или электрическое соединение между электронным конструктивным элементом и подложкой;

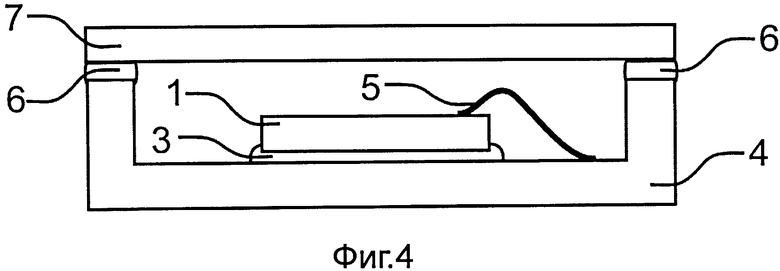

фиг.4 - поверхностно установленный в корпусе посредством активного припоя электронный конструктивный элемент, который электрически контактирован посредством проволочных выводов и герметически закрыт крышкой посредством использовании второго активного припоя;

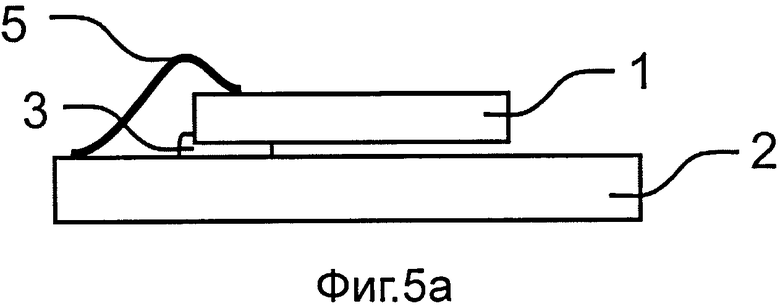

фиг.5а - структурированное одностороннее нанесение активного припоя, чтобы механически соединить электронный конструктивный элемент с подложкой, при этом электрическое контактирование выполняется посредством проволочных выводов;

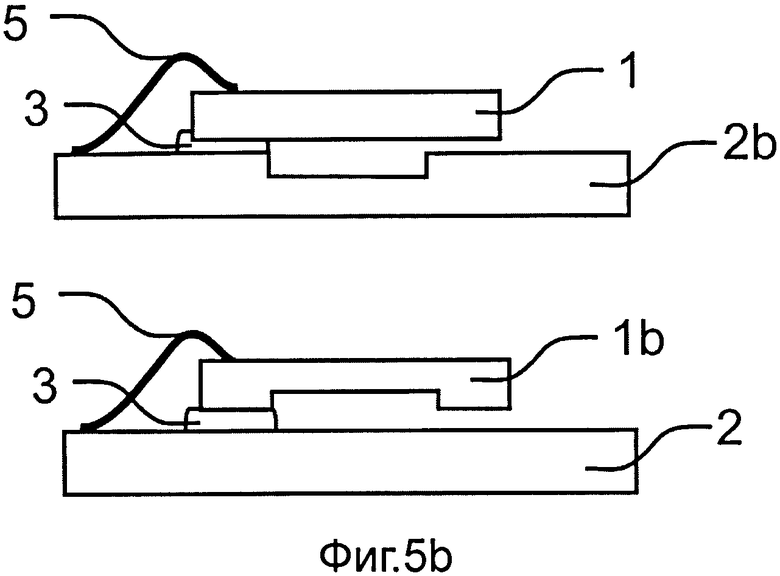

фиг.5b - структурированное одностороннее нанесение активного припоя, чтобы механически соединить электронный конструктивный элемент с подложкой, при этом конструктивный элемент имеет модифицированную поверхность детали или же подложка имеет модифицированную поверхность и контактирование конструктивной детали выполнено электрически посредством проволочных выводов;

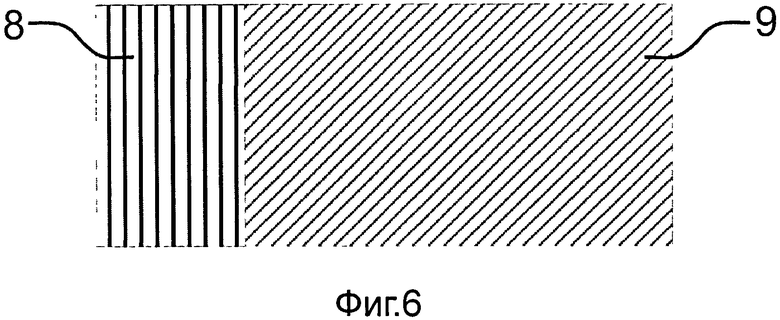

фиг.6 - вид сверху на электронный конструктивный элемент, поверхность которого разделена на два участка, один участок контактирования и один акустически активный участок, и

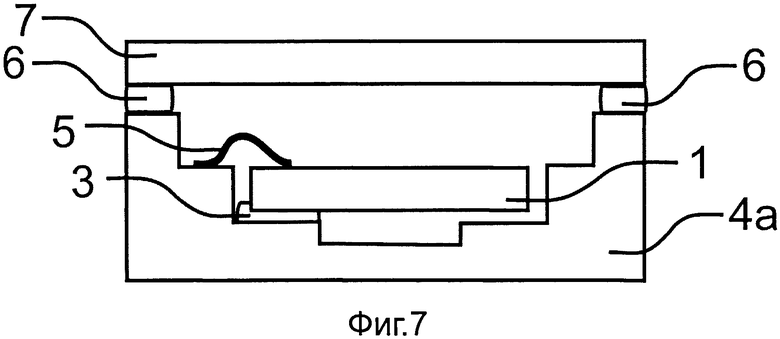

фиг.7 - поверхностно установленный в корпусе с одной стороны посредством активного припоя электронный конструктивный элемент, который электрически контактирован посредством проволочных выводов и герметически закрыт крышкой посредством использовании второго активного припоя.

На фиг.1 и 2 показано соединение электронного конструктивного элемента 1 с подложкой 2 или с еще одним электронным конструктивным элементом 1. Согласно разработанному способу соединения активный припой 3 может при достаточно небольших конструктивных элементах 1, предпочтительным образом с длиной кромки менее 1,5 мм (в случае нескольких кромок длина кромки указана для самой длинной кромки), наноситься по всей поверхности на подложку 2 (фиг.1) или на еще один электронный конструктивный элемент 1 (фиг.2) за счет дозирования, печатания сетчатыми шаблонами или трафаретной печати или посредством дозированных заготовок припоя. После позиционирования образование соединения при спайке выполняется, предпочтительным образом, под давлением или высокой температуре в вакууме или в инертном газе. Электронный конструктивный элемент 1 предпочтительным образом является компонентом SAW или BAW (например, резонатором SAW).

Согласно еще одному примеру осуществления активный припой 3 может наноситься структурировано. С увеличением конструктивных элементов 1, предпочтительным образом при длине кромки равной или большей чем 1,5 мм, при поверхностном контактировании механически стресс на конструктивный элемент 1 будет увеличиваться, что обусловлено различными термическими коэффициентами расширения конструктивного элемента 1, припоя 3 и подложки 2, и тем самым отрицательно влиять на механические и, вследствие этого, также и электрические свойства, а также приводить к образованию трещин. Для снижения стресса активный припой 3 наносится структурировано. Структурирование может выполняться за счет целенаправленного нанесения припоя 3 (фиг.3а), а также за счет соответствующей модификации поверхности 2а подложки или поверхности 1а конструктивного элемента (фиг.3b). При этом предпочтительно, чтобы краевой участок конструктивного элемента 1 или же 1а, по меньшей мере, частично был соединен с активным припоем 3. Структурирование активного припоя 3 или же конструктивного элемента 1а предпочтительным образом выполняется так, что участки без активного припоя 3 предусмотрены на центральном участке конструктивного элемента 1 или 1а.

Кроме того, структурированное соединение конструктивного элемента 1 может быть не только механической фиксацией согласно бескорпусному монтажу кристаллов на печатной плате (конструктивный элемент своей неактивной стороной приваривается к подложке и затем контактируется посредством проволочных выводов), но одновременно и электрическим контактированием, то есть монтажом методом перевернутого кристалла (активная сторона конструктивного элемента обращена при этом к подложке), если на сторонах конструктивного элемента 1 и подложки 2 имеются соответствующие электрические внешние контакты.

Согласно еще одному примеру осуществления (фиг.4) корпус 4 используется как подложка для конструктивного элемента 1. Корпус 4 можно после монтажа конструктивного элемента 1 герметически закрыть посредством активного припоя 3 и электрического контактирования 5 конструктивного элемента 1 посредством проволочных выводов за счет использования для установки крышки 7 второго активного припоя 6 с более низкой точкой плавления. Второй припой 6 может наноситься посредством дозирования, печатания сетчатыми шаблонами или трафаретной печати или посредством дозированных заготовок припоя. После позиционирования крышки 7 образование соединения при спайке выполняется, предпочтительным образом, под давлением или высокой температуре в вакууме или в инертном газе. Преимуществом этого способа является свободная от кислорода атмосфера, которая затем может реализовываться в корпусе.

Согласно еще одной форме осуществления (фиг.5а) для дальнейшего снижения стресса структурированное нанесение активного припоя 3 на подложку 2 может выполняться также только с одной стороны (относительно конструктивного элемента 1, предпочтительным образом конструктивный элемент SAW). Для лучшей структурируемости активного припоя 3 также можно модифицировать поверхность 2b подложки или поверхность 1b конструктивного элемента (фиг.5b). Модификация поверхности 2b подложки или же поверхность 1b конструктивного элемента выполняется, предпочтительным образом, за счет выполнения выемки. Электрическое контактирование 5 конструктивного элемента 1 реализуется посредством проволочных выводов.

Согласно еще одному примеру осуществления можно разделить конструктивный элемент 1 на два участка: боковой участок 8 контактирования и акустически активный участок 9 (фиг.6). Под акустически активным участком следует понимать участок пьезоэлектрического оксидного монокристалла, на котором возбуждаются, или отражаются, или расширяются акустически поверхностные или объемные волны. Боковой участок контактирования при этом занимает менее 50%, предпочтительным образом менее 30% и еще более предпочтительным образом менее 20% поверхности конструктивного элемента. В случае конструктивного элемента SAW при бескорпусном монтаже кристаллов на печатной плате участок 8 контактирования выполнен с верхней стороны с внешними контактами для проволочных выводов 5, а с нижней стороны без дополнительной металлизации для контактрирования посредством активного припоя 3. Однако в случае конструктивного элемента SAW при монтаже методом перевернутого кристалла необходимы металлические внешние контакты на участке контактирования для электрического и, в связи с этим, обычно также механического контактирования посредством активного припоя 3. Цель заключается в том, чтобы предусмотреть пространственное разделение участка 8 контактирования и акустически активного участка 9, благодаря чему термомеханически индуцированные напряжения остаются максимально ограниченными участком контактирования и оказывают на работу конструктивного элемента 1 только незначительное влияние или не влияют вообще.

В еще одном примере осуществления (фиг.7) корпус 4а, например НТСС, используется в качестве подложки. В корпусе 4а выполняется нанесение с одной стороны активного припоя 3, например сплава серебра и меди с примесью, примерно 3 масс.% титана. Чтобы достичь воспроизводимой формы места контакта для монтажа конструктивного элемента 1, например сенсорного чипа из лангазита, место контакта в корпусе 4а ограничивают с трех сторон боковыми стенками самого корпуса 4а, а внутри - выемкой в дне корпуса. То есть, согласно особенно предпочтительному варианту осуществления, предусмотрено, что корпус 4а имеет выемку с такими размерами, что пьезоэлектрический оксидный монокристалл (конструктивный элемент 1) может быть вложен в выемку, т.е. выемка немного больше монокристалла. Согласно изобретению в выемке, принимающей монокристалл, расположена еще одна (вторая) выемка, посредством которой может быть реализовано определенное место контакта в корпусе 4а. То есть место контакта ограничивается второй выемкой с одной стороны. Предпочтительным образом определенное место контакта ограничивается боковыми стенками корпуса 4а с (максимум) трех дополнительных сторон. Монтаж конструктивного элемента 1 выполняется за счет активного припоя 3, а электрическое контактирование 5 конструктивного элемента осуществляется, например, посредством золотых проволочных выводов. Корпус 4а можно в этом случае герметично закрыть за счет использования второго активного припоя 6, например сплава серебра-меди-индия с примесью примерно 1,5 масс.% титана с более низкой точкой плавления для установки крышки 7, например крышки НТСС. Второй припой 6 может наноситься посредством дозирования, печатания сетчатыми шаблонами или трафаретной печати или посредством дозированных заготовок припоя. После позиционирования крышки 7 образование соединения при спайке выполняется обычно под давлением или высокой температуре в вакууме или в инертном газе. Преимуществом этого способа является свободная от кислорода атмосфера, которая затем может реализовываться в корпусе.

Изобретение относится к технологии изготовления пьезоэлектрических устройств, в частности к способу соединения пьезоэлектрических монокристаллов посредством активной спайки со сниженным стрессом для высокотемпературного использования. Сущность: пьезоэлектрический оксидный монокристалл первого конструктивного элемента (1, 1a, 1b) соединен с использованием активного припоя (3) со вторым конструктивным элементом (1, 2, 2а, 2b, 4, 4а). Активный припой (3) непосредственно контактирует с пьезоэлектрическим оксидным монокристаллом первого конструктивного элемента (1, 1a, 1b). В качестве первого конструктивного элемента (1, 1a, 1b) используют акустический поверхностный волновой конструктивный элемент или акустический объемный волновой конструктивный элемент. Пьезоэлектрический оксидный монокристалл первого конструктивного элемента (1, 1a, 1b) включает в себя акустически активный участок (9) и участок (8) контактирования. Активный припой (3) и/или по меньшей мере один проволочный вывод (5) предусматривают только на участке (8) контактирования. Технический результат: обеспечение упрощенного способа надежного соединения электронных конструктивных элементов, включающих в себя пьезоэлектрический оксидный монокристалл со сниженным стрессом и стабильный при высоких температурах. 8 з.п. ф-лы, 1 табл., 7 ил.

1. Способ соединения первого электронного конструктивного элемента (1, 1a, 1b) со вторым конструктивным элементом (1, 2, 2а, 2b, 4, 4а), включающий предоставление первого конструктивного элемента (1, 1a, 1b) и второго конструктивного элемента (1, 2, 2а, 2b, 4, 4а), при этом первый конструктивный элемент (1, 1a, 1b) включает в себя пьезоэлектрический оксидный монокристалл, отличающийся тем, что пьезоэлектрический оксидный монокристалл первого конструктивного элемента (1, 1a, 1b) соединяют со вторым конструктивным элементом (1, 2, 2а, 2b, 4, 4а) с использованием активного припоя (3), при этом активный припой (3) непосредственно контактирует с пьезоэлектрическим оксидным монокристаллом первого конструктивного элемента (1, 1a, 1b), причем в качестве первого конструктивного элемента (1, 1a, 1b) используют акустический поверхностный волновой конструктивный элемент или акустический объемный волновой конструктивный элемент, при этом пьезоэлектрический оксидный монокристалл первого конструктивного элемента (1, 1a, 1b) включает в себя акустически активный участок (9) и участок (8) контактирования, причем активный припой (3) и/или по меньшей мере один проволочный вывод (5) предусматривают только на участке (8) контактирования.

2. Способ по п. 1, отличающийся тем, что в качестве пьезоэлектрического оксидного монокристалла первого конструктивного элемента (1, 1a, 1b) используют лангазит, ланганит, лангатат, замещающе-изоморфное или структурно-изоморфное соединение семейства LGX, оксиборат лантаноида кальция, ниобат лития или ортофосфат галлия.

3. Способ по п. 1, отличающийся тем, что второй конструктивный элемент (1, 2, 2а, 2b, 4, 4а) включает в себя керамику, металл или пьезоэлектрический оксидный монокристалл.

4. Способ по п. 1, или п. 2, или п. 3, отличающийся тем, что активный припой (3) наносится структурированно.

5. Способ по п. 4, отличающийся тем, что активный припой (3) структурируют асимметрично пьезоэлектрическому оксидному монокристаллу первого конструктивного элемента (1, 1a, 1b).

6. Способ по п. 5, отличающийся тем, что пьезоэлектрический оксидный монокристалл первого конструктивного элемента (1, 1a, 1b) выполняют в форме пластины с по меньшей мере двумя противоположными друг другу боковыми поверхностями, при этом активный припой (3) размещают только в области одной из двух боковых поверхностей.

7. Способ по п. 1, отличающийся тем, что перед спайкой на поверхности пьезоэлектрического оксидного монокристалла первого конструктивного элемента (1, 1a, 1b), обращенной к активному припою (3), и/или на поверхности второго конструктивного элемента (2, 2а, 2b, 4, 4а), обращенной к активному припою (3), выполняют высотный профиль.

8. Способ по п. 1, отличающийся тем, что в качестве активного припоя (3) используют сплав серебра-меди.

9. Способ по п. 1, отличающийся тем, что пьезоэлектрический оксидный монокристалл выполнен в виде сенсора с рабочей температурой выше 400°C.

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДАТЧИКА ЛИНЕЙНЫХ СИЛ СЖАТИЯ-РАСТЯЖЕНИЯ | 2009 |

|

RU2401999C1 |

Авторы

Даты

2015-11-10—Публикация

2013-02-21—Подача