Настоящее изобретение относится к способу изготовления помещаемого в кожух сотового элемента.

Известны различные конструкции сотовых элементов, которые изготавливают набором в пакет и/или свертыванием в рулон металлических листов, по меньшей мере часть которых являются структурированными. Сотовые элементы из металлических листов применяют, например, в качестве так называемых корпусов-носителей каталитически активных покрытий. Подобные корпуса-носители с каталитически активным покрытием применяют в системах выпуска отработавших газов (ОГ) транспортных средств, что позволяет сократить выброс в атмосферу определенных компонентов ОГ. Различные конструкции системы, выполненной в виде корпуса-носителя каталитического нейтрализатора, описаны, например, в ЕР 0245738 А1.

Набранные в пакет и/или свернутые в рулон металлические листы по меньшей мере частично соединяют друг с другом пайкой с получением в результате монолитного сотового элемента. Такой сотовый элемент затем помещают в трубчатый кожух и также соединяют с последним пайкой. Соединение пайкой слоев металлических листов друг с другом, а также с трубчатым кожухом преимущественно проводят в одну стадию. Способы нанесения припоя на металлическую конструкцию, состоящую из сотового элемента и трубчатого кожуха, известны, например, из WO 89/11938, WO 94/06594, WO 93/25339 и DE 2924592 A1.

Сотовый элемент, как известно из уровня техники, по меньшей мере на отдельных участках покрывают адгезионным составом, к которому прилипает порошковый припой. Известные способы различаются с точки зрения технологии последовательностью нанесения адгезионного состава и порошкового припоя, которые наносят во время или после изготовления собственно сотового элемента. Соответствующие операции подробно описаны в WO 89/11938.

Указанные различия в технологии нанесения припоя на конструкцию обладают различными преимуществами. Однако с точки зрения рентабельности изготовления сотовой конструкции наиболее эффективным был бы такой способ нанесения припоя, который, с одной стороны, позволял бы целенаправленно наносить припой только на те участки конструкции, где должно быть получено паяное соединение, а с другой стороны, обеспечивал бы максимально быстрое нанесение припоя при относительно небольших затратах.

При использовании в качестве корпуса-носителя каталитического нейтрализатора в системе выпуска ОГ конструкции, в которой сотовый элемент расположен в трубчатом кожухе, эта конструкция подвергается тепловой нагрузке. Сотовый элемент и трубчатый кожух вследствие различий в свойствах материалов, из которых они изготавливаются, обладают различными характеристиками теплового расширения. Поэтому стремятся избежать жесткого соединения сотового элемента с трубчатым кожухом по меньшей мере на одном концевом участке сотового элемента. Отсутствие жестких соединений с трубчатым кожухом на соответствующих концевых участках сотового элемента предотвращает появление температурных напряжений между трубчатым кожухом и сотовым элементом.

Из WO 96/26805 уже известен способ, позволяющий избежать появления температурных напряжений за счет особой технологии припаивания сотового элемента к трубчатому кожуху. Согласно WO 96/26805 предлагается выполнять по меньшей мере один слой металлических листов сотового элемента по меньшей мере с одним гладким участком, проходящим по меньшей мере от одного торца сотового элемента по части его осевой длины и по меньшей мере частично охватывающим указанный сотовый элемент по периметру. Этот гладкий участок образует по периметру сотового элемента наружный слой, прилегающий к трубчатому кожуху. Благодаря этому вне зависимости от технологии нанесения припоя исключается попадание припоя между наружным слоем сотового элемента и трубчатым кожухом. Поэтому припой можно наносить известным методом. Соединение сотового элемента с трубчатым кожухом происходит по части осевой длины последнего, при этом гладкий участок проходит в осевом направлении сотового элемента только до зоны соединения сотового элемента с трубчатым кожухом.

Тем не менее из-за наличия погрешностей в форме и размерах трубчатого кожуха и сотового элемента, обусловленных технологическими допусками, невозможно полностью исключить попадание припоя между гладким слоем и трубчатым кожухом. Во избежание соединения наружных слоев сотового элемента с трубчатым кожухом припой можно наносить на сотовый элемент, как это уже известно, через соответствующие маски, закрывающие краевую зону сотового элемента. За счет этого предотвращается соединение наружной зоны слоев металлических листов с трубчатым кожухом. Однако наличие у слоев металлических листов таких не соединенных по краям зон приводит в процессе эксплуатации корпуса-носителя каталитического нейтрализатора в системе выпуска ОГ, прежде всего у S-образно свернутых сотовых элементов, к тому, что указанные концевые участки слоев металлических листов проявляют склонность к вибрации. Вибрация этих концевых участков нежелательна по той причине, что она может вызвать разрушение каталитически активного покрытия металлического сотового элемента.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать такой способ изготовления помещаемого в трубчатый кожух сотового элемента, прежде всего корпуса-носителя каталитического нейтрализатора, который позволял бы устранить вышеназванные недостатки.

Указанная задача решается согласно изобретению с помощью способа изготовления помещаемого в кожух сотового элемента, который предусматривает формирование сотового элемента набором в пакет и/или свертыванием в рулон металлических листов, из которых по меньшей мере часть являются структурированными, благодаря чему в сотовом элементе образуются проточные каналы для прохождения текучей среды. Затем в подготовленный трубчатый кожух вставляют по меньшей мере одну манжету, образующую гильзообразный распорный элемент. При этом осевая длина манжеты меньше осевой длины сотового элемента и трубчатого кожуха, и ее предпочтительно вставляют в зону торцовой поверхности трубчатого кожуха. В подготовленный таким образом трубчатый кожух вставляют сотовый элемент. При этом сотовый элемент перекрывает внахлест трубчатый кожух и манжету. После этого выполняют соединение между сотовым элементом, трубчатым кожухом и манжетой таким образом, чтобы сотовый элемент соединялся и с трубчатым кожухом, и с манжетой. При необходимости выполняют также соединение между трубчатым кожухом и манжетой. Наличие манжеты исключает непосредственное соединение концевых участков сотового элемента с трубчатым кожухом. Благодаря соединению сотового элемента с манжетой последняя образует компенсационный элемент, позволяющий скомпенсировать различия в тепловом расширении трубчатого кожуха и сотового элемента и исключить жесткое соединение по меньшей мере на одном концевом участке сотового элемента с трубчатым кожухом.

Трубчатый кожух имеет определенную некруглость, обусловленную производственными допусками. Помимо этого, имеются также допуски и на его внутренний диаметр. В результате между внутренней стенкой трубчатого кожуха и манжетой может образовываться зазор. Во избежание попадания в этот зазор припоя и образования тем самым жесткого соединения манжеты с трубчатым кожухом в соответствии с одним из предпочтительных вариантов осуществления способа по изобретению предлагается прижимать манжету к внутренней стенке трубчатого кожуха. Благодаря этому удается скомпенсировать возможные, определяемые производственными допусками отклонения размера и формы трубчатого кожуха и/или манжеты. В процессе прижатия происходит раздача распорного элемента, если манжета выполнена в основном трубчатой, в результате чего удается достичь плотного прилегания манжеты к внутренней стенке трубчатого кожуха. Таким образом, между манжетой и внутренней стенкой трубчатого кожуха отсутствует нежелательный зазор, внутрь которого может попасть припой.

Манжета может быть выполнена цельной. Предпочтительно ее выполняют гильзообразной формы таким образом, чтобы она проходила по всему периметру внутренней стенки трубчатого кожуха. Однако манжета может быть и составной. При использовании составной манжеты ее концевые участки предпочтительно должны взаимно перекрываться внахлест, чтобы при прижатии манжеты в радиальном направлении к внутренней стенке трубчатого кожуха также исключить попадание припоя внутрь между манжетой и трубчатым кожухом на взаимно перекрывающихся концевых участках манжеты.

Для прижатия манжеты можно использовать такое усилие, чтобы манжета в соединенном с трубчатым кожухом состоянии не могла самопроизвольно выпасть из него. Преимущество этого состоит в упрощении манипуляций с трубчатым кожухом и установленным в него распорным элементом, поскольку последний не может выпасть из трубчатого кожуха.

В соответствии со следующим предпочтительным вариантом осуществления способа предлагается прижимать манжету к внутренней стенке трубчатого кожуха с помощью механического прижимного приспособления. Такое прижимное приспособление предпочтительно имеет оправку, т.е. расширительную оправку, которая вставляется в трубчатый кожух, в котором уже установлена манжета. Такой оправкой манжета прижимается к внутренней стенке трубчатого кожуха.

Для создания усилия, соответственно давления, необходимого для прижатия манжеты к внутренней стенке трубчатого кожуха, в прижимном приспособлении вместо расширительной оправки могут использоваться по меньшей мере два радиально подвижных сегмента (колодки), прижимающих манжету к внутренней стенке. Раздвигать колодки радиально наружу может соответствующий пуансон. Преимущество такой технологии состоит в возможности применять одно единственное прижимное приспособление для трубчатых кожухов различного диаметра.

В следующем предпочтительном варианте осуществления способа по изобретению предлагается вставлять в трубчатый кожух распорное приспособление, с помощью которого к манжете прикладывают направленное в основном радиально наружу давление рабочей среды. В результате этого происходит прижатие манжеты к внутренней стенке трубчатого кожуха. Преимущество такой технологии заключается в том, что давление рабочей среды действует на манжету в основном по всей площади, равномерно прижимая ее к внутренней стенке трубчатого кожуха.

Во избежание утечки рабочей среды в соответствии со следующим предпочтительным вариантом осуществления способа предлагается прикладывать к манжете два круговых уплотнения. Эти уплотнения располагают на определенном расстоянии друг от друга. Максимальное расстояние между уплотнениями соответствует длине манжеты. Предпочтительно в качестве указанных уплотнений использовать уплотнительные кольца круглого сечения. При этом между уплотнениями предусматривают по меньшей мере одно выходное отверстие для подаваемой под давлением рабочей среды.

Давление, воздействующее изнутри на трубчатый кожух вместе со вставленной в него манжетой, предпочтительно создавать с помощью газа. При этом в качестве такого газа предпочтительно использовать воздух.

В соответствии со следующим предпочтительным вариантом осуществления способа предлагается использовать в качестве рабочей среды жидкость, прежде всего воду.

Путем соответствующего контроля внутреннего давления, соответственно давления рабочей среды, можно также проверять герметичность трубчатого кожуха.

За счет прижатия манжеты к внутренней стенке трубчатого кожуха обеспечивается также калибровка диаметра последнего. Преимущество этого состоит и в устранении возможных отклонений формы и размеров трубчатого кожуха, обусловленных производственными допусками, что позволяет более простым путем соединять трубчатый кожух с примыкающими к нему элементами системы выпуска ОГ.

В следующем предпочтительном варианте осуществления способа по изобретению предлагается соединять с трубчатым кожухом и саму манжету. Преимущество соединения манжеты с трубчатым кожухом заключается в том, что при установке сотового элемента в трубчатый кожух и в манжету последняя остается внутри трубчатого кожуха в заданном положении даже несмотря на то, что сотовый элемент, запрессовываемый в трубчатый кожух, а следовательно, и в манжету в осевом направлении, воздействует в результате с определенным усилием на манжету в направлении, в котором он вставляется внутрь трубчатого кожуха.

Манжету с трубчатым кожухом предпочтительно соединять присадочным материалом. При этом речь идет предпочтительно о сварном соединении. Манжету можно соединять с трубчатым кожухом точечной сваркой. Однако возможно также выполнение отдельных, в основном круговых сварных швов.

Для фиксации манжеты внутри трубчатого кожуха предлагается соединять ее, т. е. распорный элемент, с трубчатым кожухом с помощью адгезива. Такой адгезив можно вводить, например, между манжетой и трубчатым кожухом на отдельных участках. В предпочтительном варианте адгезив вводят по всему периметру манжеты. При этом речь предпочтительно идет о клее или масле. Прижатие манжеты к внутренней стенке трубчатого кожуха позволяет также использовать клеи, проявляющие свою адгезионную способность лишь при повышенном давлении, т.е. так называемые клеи, склеивающие при надавливании.

Альтернативно или дополнительно манжету можно приклеивать к трубчатому кожуху. Соединение манжеты с трубчатым кожухом предпочтительно выполняют таким образом, чтобы прочность этого соединения была ниже прочности соединения манжеты с сотовым элементом. Так, в частности, при наличии клеевого соединения манжеты с трубчатым кожухом это соединение может быть устранено уже, например, во время процесса пайки под действием преобладающих при этом процессе температур.

Меньшая прочность соединения манжеты с трубчатым кожухом по сравнению с прочностью соединения этой манжеты с сотовым элементом исключает также передачу через манжету на сотовый элемент температурных напряжений, возникающих между трубчатым кожухом и сотовым элементом.

Манжету предпочтительно изготавливать из того же материала, что и сотовый элемент, соответственно трубчатый кожух. Соединение манжеты с трубчатым кожухом представляет собой в основном монтажное соединение, назначение которого состоит в первую очередь в том, чтобы зафиксировать манжету в заданном положении внутри трубчатого кожуха в процессе сборки, т.е. при введении сотового элемента в трубчатый кожух.

Манжету можно соединять с трубчатым кожухом и пайкой, в частности высокотемпературной пайкой. Для припаивания манжеты к трубчатому кожуху на определенном его осевом участке могут быть предусмотрены участки пайки, которые необязательно должны проходить между манжетой и трубчатым кожухом по всему периметру.

Отдельные слои металлических листов сотового элемента между собой, а также сотовый элемент с трубчатым кожухом преимущественно соединяют пайкой. Для нанесения припоя на образуемую сотовым элементом и трубчатым кожухом конструкцию согласно следующему предпочтительному варианту осуществления способа предлагается вводить сотовый элемент одной его торцовой стороной в контакт с содержащим адгезионный состав валиком, который имеет возможность вращения вокруг своей оси.

Относительное движение между сотовым элементом и валиком обеспечивают таким образом, чтобы валик обкатывался по меньшей мере по части торцовой поверхности сотового элемента и переносил в процессе этого качения адгезионный состав на сотовый элемент. После этого по меньшей мере в сотовый элемент вводят припой.

Преимущество указанной технологии состоит в равномерном нанесении адгезионного состава на сотовый элемент, соответственно в его введении в сотовый элемент. Возможные неровности торцовой поверхности сотового элемента, обусловленные смещением слоев его металлических листов друг относительно друга, не оказывают отрицательного влияния на нанесение адгезионного состава. Кроме того, качение валика по торцовой поверхности снижает также его износ, поскольку со сравнительно тонкими краями металлических листов контактируют различные участки вращающегося валика. В результате увеличивается также срок службы всего устройства, используемого для осуществления указанного способа.

При нанесении адгезионного состава можно перемещать и сотовый элемент, и валик. В результате нанесение адгезионного состава убыстряется в том случае, если валик и сотовый элемент поступательно перемещаются в противоположных направлениях. Для упрощения способа предлагается устанавливать либо сотовый элемент, либо валик неподвижно и приводить в движение соответственно другой из указанных компонентов.

У сотового элемента, который имеет по меньшей мере один выступающий из трубчатого кожуха и выполненный вращательно-симметричным относительно продольной оси этого сотового элемента концевой участок, предлагается вращать сотовый элемент вокруг его продольной оси, а валик, который имеет форму, согласованную с формой концевого участка сотового элемента, и который проходит радиально внутрь лишь до продольной оси сотового элемента, вращать вокруг его собственной оси, пересекающей продольную ось сотового элемента под углом примерно 90o. Такая технология обеспечивает контакт валика с поверхностью выступающего концевого участка сотового элемента.

Торцовую поверхность сотового элемента можно несколько раз приводить в контакт с валиком. Перед каждым следующим приведением сотового элемента в соприкосновение с валиком этот сотовый элемент целесообразно поворачивать на заданный угол вокруг его продольной оси. В результате валик будет многократно проходить по торцовой поверхности сотового элемента, обеспечивая за счет этого исключительно равномерное нанесение адгезионного состава.

В определенных случаях применения нет необходимости покрывать адгезионным составом все слои металлических листов сотового элемента. Для нанесения адгезионного состава лишь на отдельные участки торцовой поверхности сотового элемента предлагается выполнять валик таким образом, чтобы адгезионный состав присутствовал лишь на отдельных его участках. Для этого, например, валику можно придать соответствующую форму. Такая технология исключает необходимость в использовании, например, масок для нанесения клея, располагаемых между валиком и сотовым элементом.

В следующем предпочтительном варианте осуществления способа по изобретению предлагается устанавливать сотовый элемент в основном вертикально и вводить валик в контакт с верхней торцовой поверхностью сотового элемента. Относительное движение между сотовым элементом и валиком позволяет предотвратить попадание капель адгезионного состава внутрь сотового элемента.

При использовании прежде всего адгезионных составов, обладающих низкой вязкостью, сотовый элемент целесообразно устанавливать в основном вертикально и вводить валик в контакт с нижней торцовой поверхностью сотового элемента. Тем самым исключается попадание капель адгезионного состава внутрь сотового элемента.

В соответствии с еще одним предпочтительным вариантом осуществления способа предлагается пропускать сотовый элемент, имеющий две расположенные друг против друга торцовые поверхности, между двумя отстоящими друг от друга и установленными с возможностью вращения валиками, в результате чего обеспечивается практически одновременное смачивание обеих торцовых поверхностей адгезионным составом.

Конструкцию, состоящую из трубчатого кожуха и расположенного в нем сотового элемента, можно также выполнить таким образом, чтобы трубчатый кожух по меньшей мере с одного края выступал над сотовым элементом. Иными словами, сотовый элемент должен быть расположен в трубчатом кожухе таким образом, чтобы по меньшей мере одна торцовая поверхность этого сотового элемента располагалась на некотором расстоянии от ближайшего к ней торца трубчатого кожуха.

Подобные выступающие края трубчатого кожуха образуют зоны соединения, позволяющие соединять соответствующую конструкцию с другими деталями или элементами. Так, например, при использовании такой конструкции в системе выпуска ОГ в одной из зон соединения трубчатого кожуха может быть предусмотрен диффузор, соединяемый, например, с выпускным трубопроводом системы выпуска ОГ двигателя внутреннего сгорания. Известно также, что трубчатый кожух имеет две зоны соединения, каждая из которых выполняется на соответствующем конце трубчатого кожуха, при этом сотовый элемент практически не доходит до указанных зон.

Если для соединения сотового элемента с трубчатым кожухом используют, например, известный из DE 2924592 А1 способ, при котором сотовый элемент вместе с трубчатым кожухом погружают в ванну с жидким адгезионным составом и затем наносят порошкообразный припой, то припой наносят и в зонах соединения трубчатого кожуха, хотя это не является ни необходимым, ни желательным. При этом адгезионный состав наносится в зонах соединения не только на внутреннюю поверхность трубчатого кожуха, но и на его наружную поверхность, что является нежелательным, поскольку приводит в результате к неэкономичному расходованию адгезионного состава. Помимо этого, с адгезионным составом соприкасаются, в частности, манипуляторы, удерживающие трубчатый кожух за его наружную поверхность. На очистку таких манипуляторов при определенных условиях требуются значительные затраты.

Другие, описанные в DE 2924592 А1, способы хотя в принципе и пригодны для того, чтобы обеспечить нанесение припоя на трубчатый кожух и сотовый элемент, тем не менее, их осуществление связано с относительно высокими затратами.

Для нанесения припоя на сотовый элемент в трубчатом кожухе в следующем предпочтительном варианте осуществления способа предлагается вначале формировать сотовый элемент набором в пакет и/или свертыванием в рулон металлических листов, из которых по меньшей мере часть являются структурированными, благодаря чему в сотовом элементе образуются проточные каналы для прохождения текучей среды. После этого сотовый элемент частично вставляют в трубчатый кожух. Затем выступающий из трубчатого кожуха участок сотового элемента вводят его торцовой поверхностью в контакт с валиком, содержащим адгезионный состав. В завершение сотовый элемент окончательно вставляют в трубчатый кожух и после этого в сотовый элемент вводят припой.

Контактирование с адгезионным составом только выступающего участка сотового элемента предотвращает контакт с этим адгезионным составом трубчатого кожуха. Благодаря этому исключается наличие адгезионного состава на трубчатом кожухе, а тем самым прилипание порошкового припоя к последнему.

Отсутствие на трубчатом кожухе адгезионного состава исключает также необходимость очищать при определенных условиях этот трубчатый кожух от адгезионного состава во избежание неэкономичного расходования последнего.

Введение выступающего из трубчатого кожуха участка сотового элемента в контакт с адгезионным составом, в результате чего по меньшей мере на часть сотового элемента в его осевом направлении наносится адгезионный состав, позволяет также наносить этот адгезионный состав на сотовый элемент сразу по всей площади его поперечного сечения, благодаря чему порошковый припой можно эффективно наносить и на краевые зоны сотового элемента. Тем самым создается возможность получения надежного паяного соединения и в краевой зоне сотового элемента, соответственно между сотовым элементом и манжетой.

В другом предпочтительном варианте осуществления способа предлагается перед введением припоя другой участок сотового элемента, противоположный указанному участку, вводить в контакт с адгезионным составом. Так, в частности, для конструкции с трубчатым кожухом, на каждом из противоположных концов которого предусмотрена зона соединения, предлагается проталкивать сотовый элемент сквозь трубчатый кожух таким образом, чтобы из трубчатого кожуха выступал определенный его участок. Этот участок вводят в контакт с адгезионным составом. После этого сотовый элемент утапливают в трубчатый кожух таким образом, чтобы он в основном не располагался в зонах соединения трубчатого кожуха.

Для надежного удержания всей конструкции манипулятором предлагается помещать сотовый элемент в трубчатый кожух на такую глубину, чтобы когда один из участков сотового элемента вводят в контакт с адгезионным составом, он большей частью своей осевой длины располагался в трубчатом кожухе. Тем самым достигается оптимальное расположение центра тяжести конструкции, что предотвращает ее опрокидывание.

Так, в частности, сотовый элемент предлагается вставлять в трубчатый кожух на такую глубину, чтобы он по меньшей мере на 1 мм, предпочтительно на 5 мм выступал из трубчатого кожуха. Выступающего из трубчатого кожуха на такую величину участка сотового элемента уже достаточно для предотвращения контакта трубчатого кожуха с адгезионным составом.

В следующем предпочтительном варианте осуществления способа предлагается вводить смачиваемый адгезионным составом участок сотового элемента в контакт с приспособлением для нанесения адгезионного состава, при этом площадь поверхности указанного приспособления, которая обеспечивает смачивание адгезионным составом, больше площади торцовой поверхности указанного участка и полностью перекрывает последнюю. Преимущество этого варианта осуществления способа заключается в возможности введения указанного участка сотового элемента в контакт с адгезионным составом по всей площади поперечного сечения этого сотового элемента. Преимущество этой технологии состоит также в возможности использовать одно и то же приспособление для нанесения адгезионного состава для смачивания адгезионным составом сотовых элементов, имеющих различную площадь поперечного сечения. Поэтому нет необходимости согласовывать это приспособление для нанесения адгезионного состава с сотовыми элементами, имеющими поперечные сечения различной геометрической формы.

В соответствии с еще одним предпочтительным вариантом конструкцию устанавливают в основном вертикально, т.е. с вертикальным расположением продольной оси сотового элемента, таким образом, чтобы выступающий участок сотового элемента контактировал с адгезионным составом. При этом приспособление для нанесения адгезионного состава, вводимое в контакт с соответствующим участком сотового элемента, может быть расположено снизу последнего. Однако предпочтительна такая технология, при которой приспособление для нанесения адгезионного состава располагают над трубчатым кожухом и соответствующий участок сотового элемента вводят в контакт с этим приспособлением.

При таком расположении приспособления для нанесения адгезионного состава последний под действием силы тяжести затекает также внутрь соответствующего участка сотового элемента. В зависимости от продолжительности контакта этого участка с приспособлением для нанесения адгезионного состава и/или в зависимости от времени пребывания сотового элемента в этом вертикальном положении можно также обеспечить введение адгезионного состава в сотовый элемент на всю его осевую длину или только на часть осевой длины. С целью обеспечить у сотового элемента проникновение адгезионного состава в важные для получения в последующем паяного соединения зоны по всей его осевой длине этот сотовый элемент необязательно выдерживать в контакте с приспособлением для нанесения адгезионного состава соответствующее количество времени. Вполне достаточно, чтобы соответствующий участок сотового элемента находился в контакте с приспособлением для нанесения адгезионного состава, прежде всего с самим адгезионным составом до тех пор, пока в отдельные каналы сотового элемента не поступит достаточное количество адгезионного состава, в результате чего произойдет смачивание достаточным количеством адгезионного состава существенных для получения паяного соединения зон. Такая технология исключает также необходимость введения сотового элемента в контакт с адгезионным составом обеими сторонами. Так, в частности, время, необходимое для перемещения конструкции от позиции смачивания, на которой внутрь сотового элемента вводится адгезионный состав, к позиции нанесения припоя, на которой в сотовый элемент вводится порошковый припой, может быть использовано для самостоятельного растекания адгезионного состава внутри сотового элемента, если перемещать последний в вертикальном положении.

При нанесении адгезионного состава прежде всего с помощью расположенного над сотовым элементом приспособлением для нанесения адгезионного состава целесообразно, чтобы несущая адгезионный состав подложка была выполнена в основном упругой и гигроскопичной. Выдавливание адгезионного состава из несущей его подложки и его поступление в соответствующий участок сотового элемента обеспечивает, например, прижатие указанного участка к этой подложке. Возможно также прижимать саму подложку, несущую адгезионный состав, к соответствующему участку сотового элемента. В другом варианте конструкцию и несущую адгезионный состав подложку можно перемещать друг относительно друга таким образом, чтобы обеспечить из взаимное прижатие.

При нанесении припоя на серийно изготавливаемые сотовые элементы отдельные сотовые элементы последовательно вводятся в контакт с несущей адгезионный состав подложкой. При прижатии сотовых элементов к указанной несущей адгезионный состав подложке существует опасность потери этой подложкой своей структуры вследствие проявлений усталости материала, что в свою очередь может привести к тому, что в соответствующий участок сотового элемента не будет поступать достаточное количество адгезионного состава. В результате не будет обеспечено достаточное количество адгезионного состава для прилипания к нему порошкового припоя. Поэтому с целью обеспечить введение в соответствующий участок сотового элемента достаточного количества адгезионного состава предлагается, чтобы контактные поверхности, которые образуются при контакте указанного участка сотового элемента с несущей адгезионный состав подложкой или с адгезионным составом, по меньшей мере у двух последовательно обрабатываемых конструкций лишь частично перекрывали друг друга. Это предложение основано на том, что несущая адгезионный состав подложка не должна контактировать с двумя последовательно обрабатываемыми конструкциями одними и теми же местами, т.е. одни и те же места этой подложки по меньшей мере частично не должны подвергаться определенной нагрузке, что может предотвратить или замедлить проявление усталости материала подложки.

Для соединения пайкой сотового элемента с трубчатым кожухом на определенном его осевом участке и с гильзообразной манжетой предлагается предусмотреть по меньшей мере один участок пайки, который перекрывает трубчатый кожух и манжету. При этом предпочтительно, чтобы такой участок пайки был замкнутым в окружном направлении трубчатого кожуха.

Предпочтительно при реализации способа согласно изобретению сотовый элемент соединять с трубчатым кожухом и с манжетой, а также трубчатый кожух с манжетой практически одновременно.

Другие преимущества и отличительные особенности предлагаемого способа более подробно рассмотрены ниже на примере соответствующей конструкции со ссылкой на прилагаемые чертежи, на которых показано:

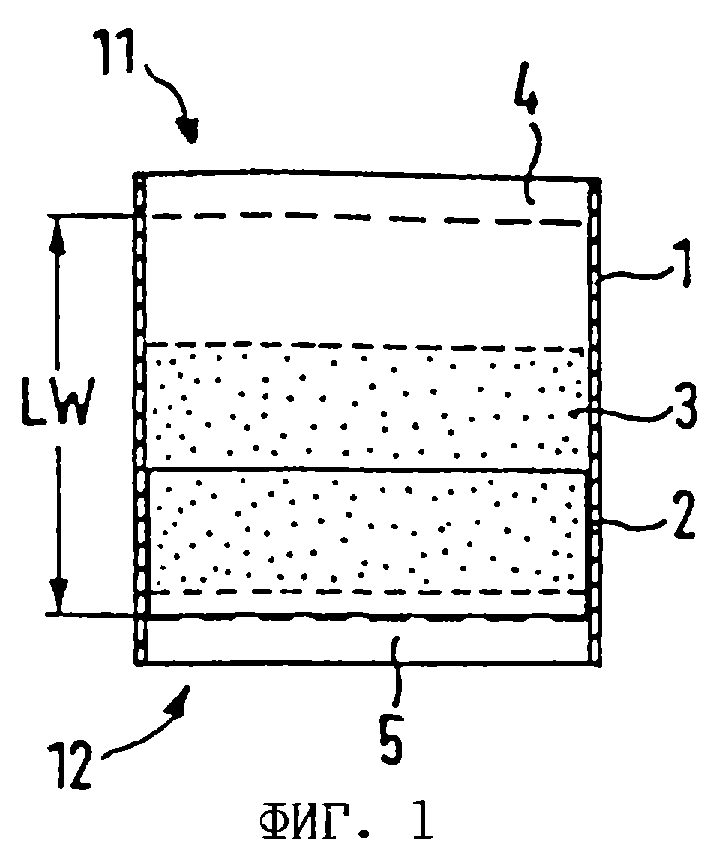

на фиг.1 - разрез трубчатого кожуха с манжетой и участком пайки,

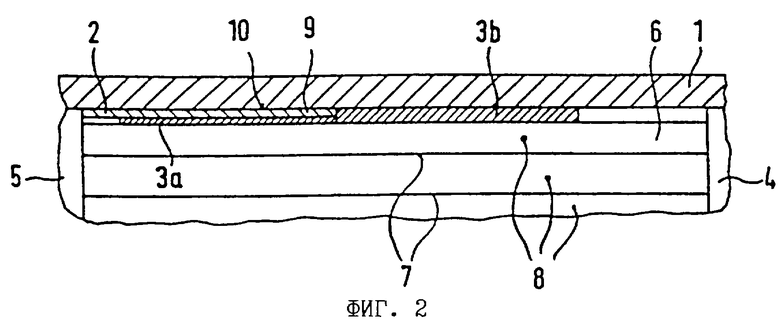

на фиг.2 - увеличенное изображение краевой зоны конструкции,

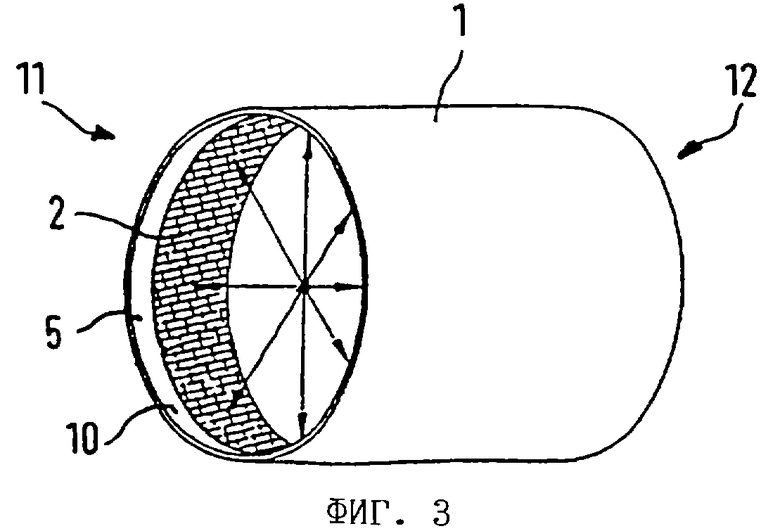

на фиг.3 - вид в перспективе трубчатого кожуха с круговой манжетой,

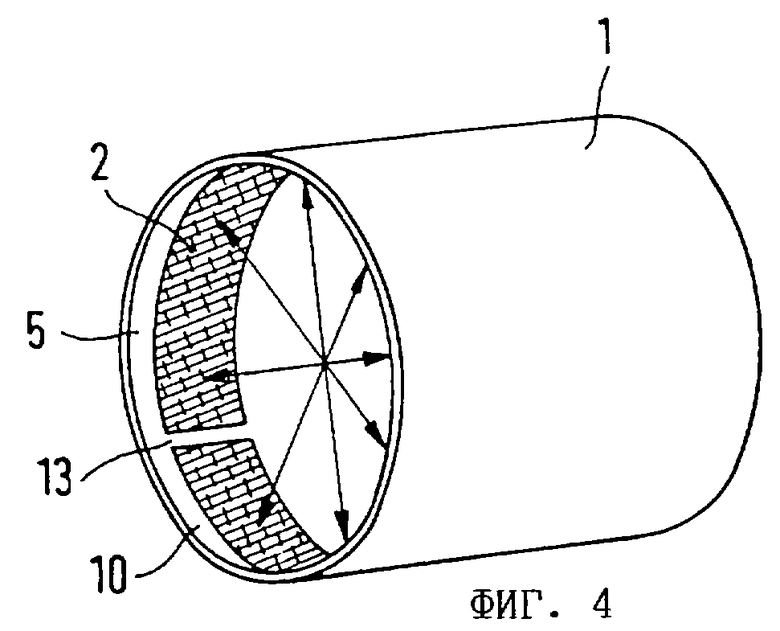

на фиг.4 - вид в перспективе трубчатого кожуха с манжетой,

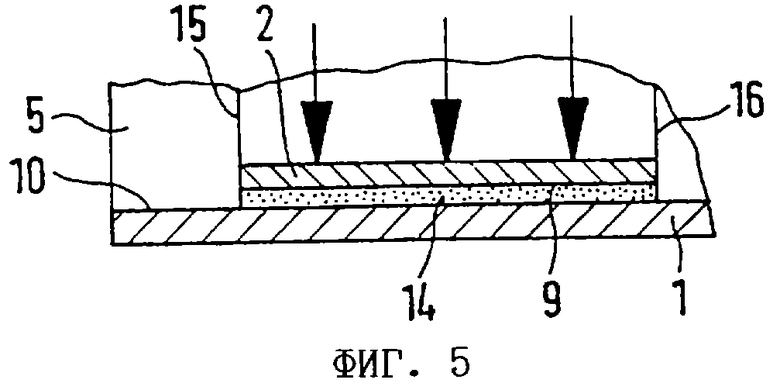

на фиг.5 - разрез трубчатого кожуха с манжетой и адгезивом,

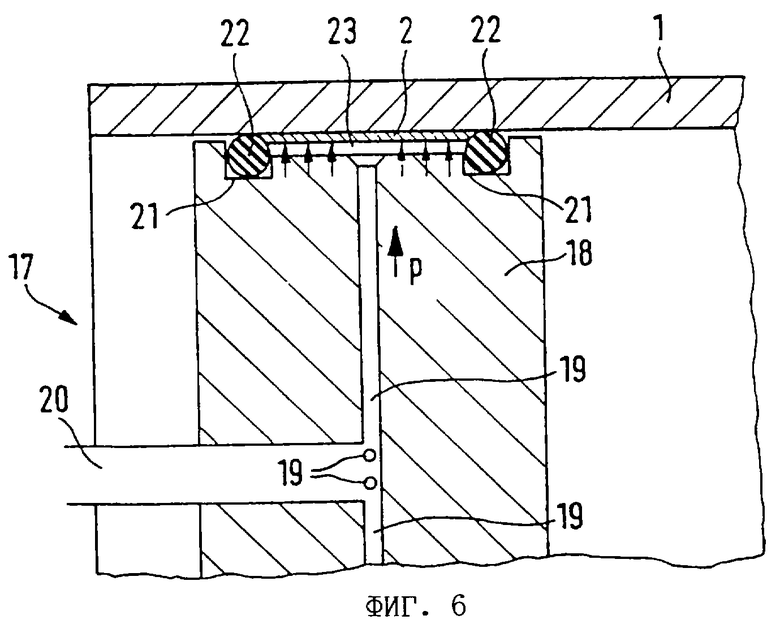

на фиг.6 - разрез трубчатого кожуха с распорным приспособлением, служащим для подачи под давлением рабочей среды,

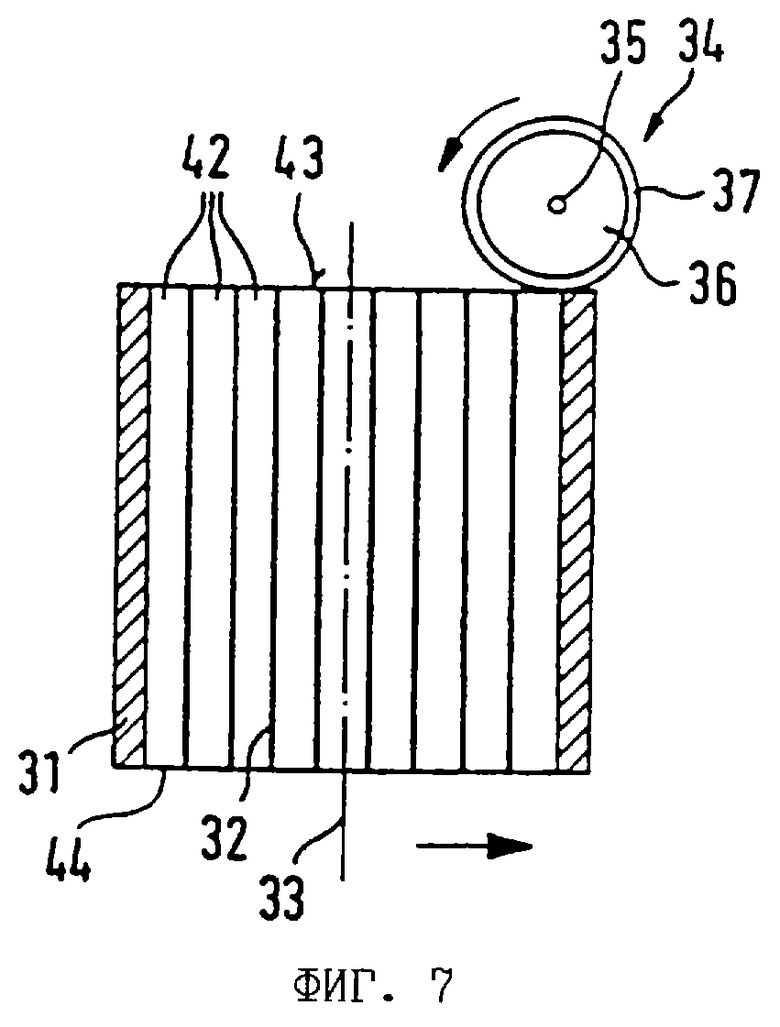

на фиг.7 - разрез конструкции с валиком,

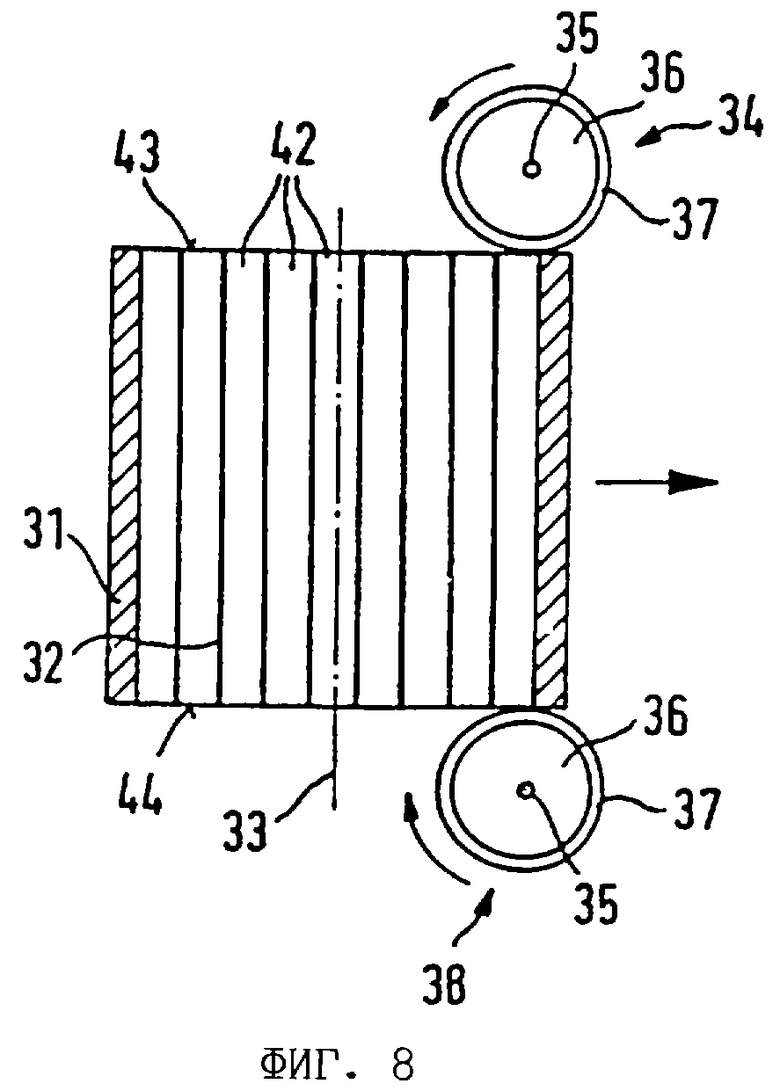

на фиг.8 - разрез конструкции, расположенной между двумя валиками,

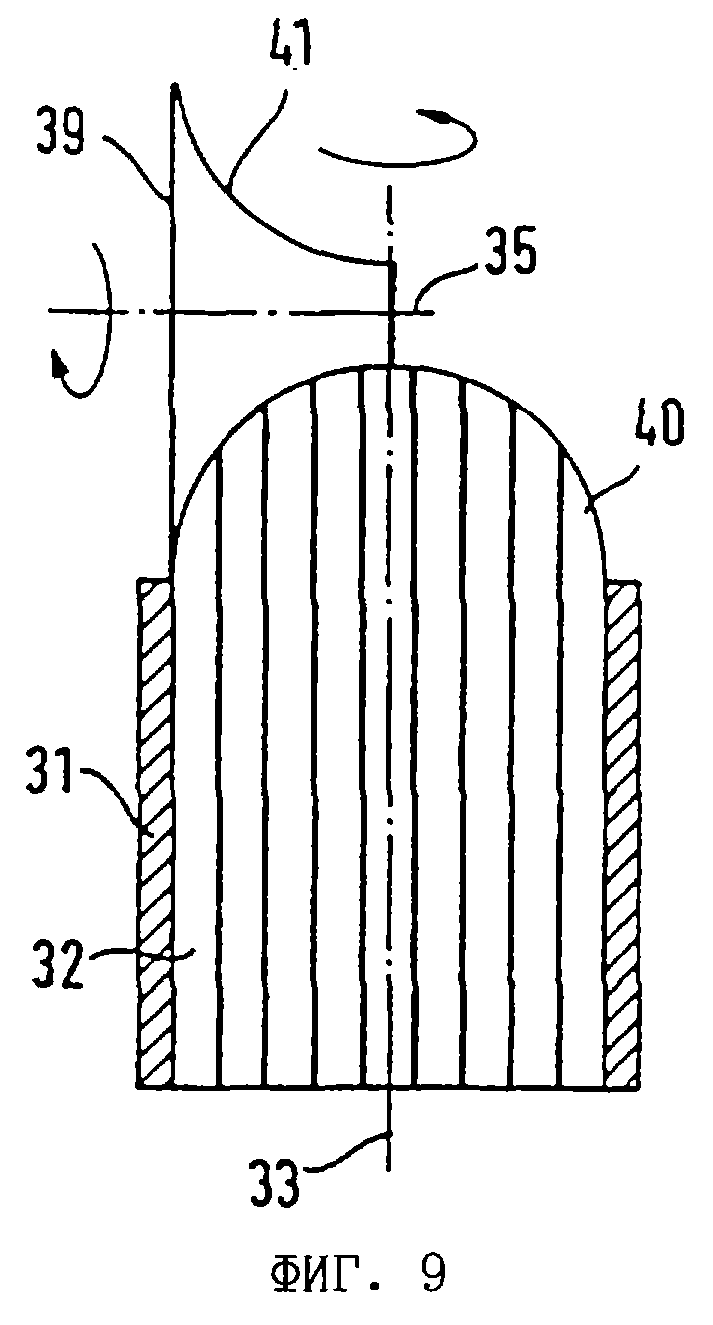

на фиг. 9 - разрез конструкции с выступающим из трубчатого кожуха концевым участком и с валиком,

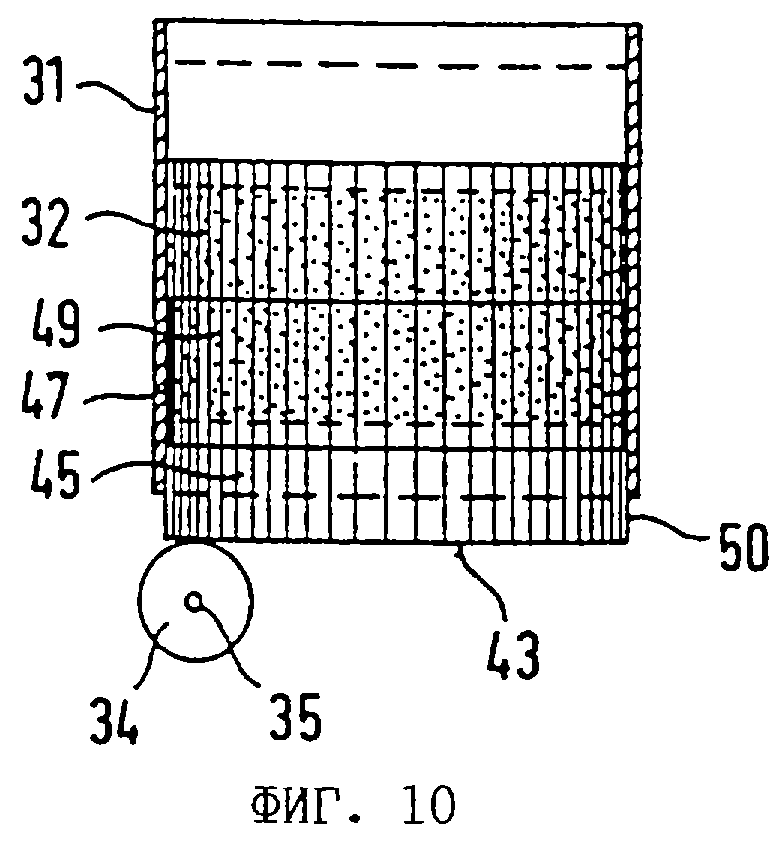

на фиг. 10 - изображение конструкции в процессе нанесения адгезионного состава,

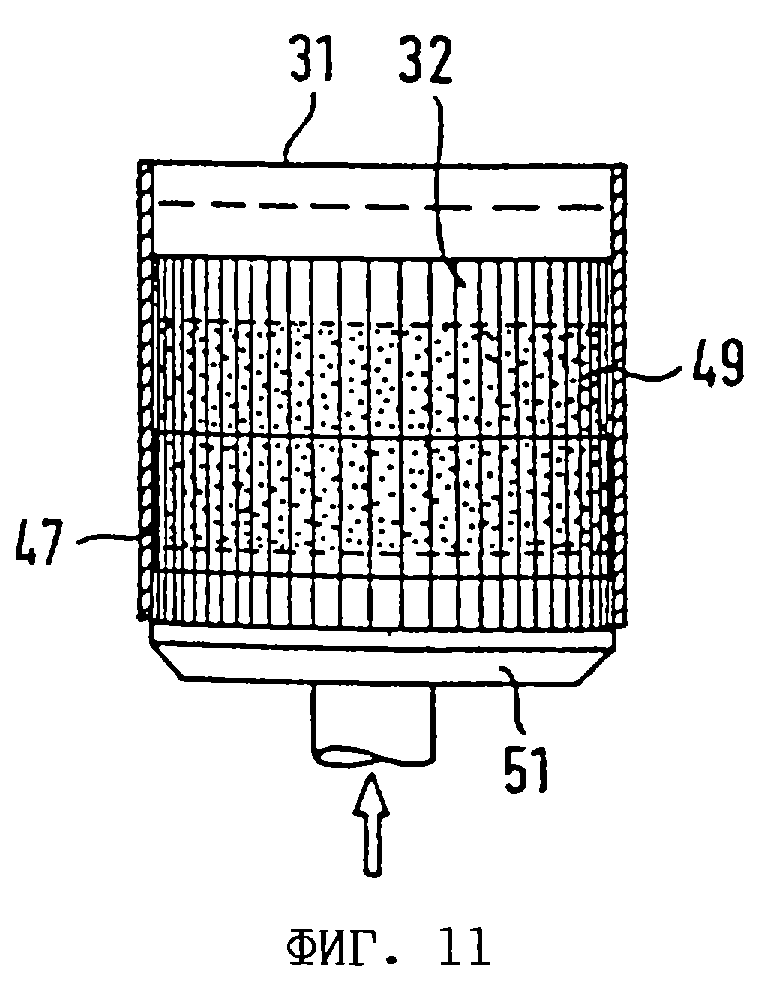

на фиг.11 - изображение, иллюстрирующее операцию установки сотового элемента в трубчатый кожух после нанесения адгезионного состава,

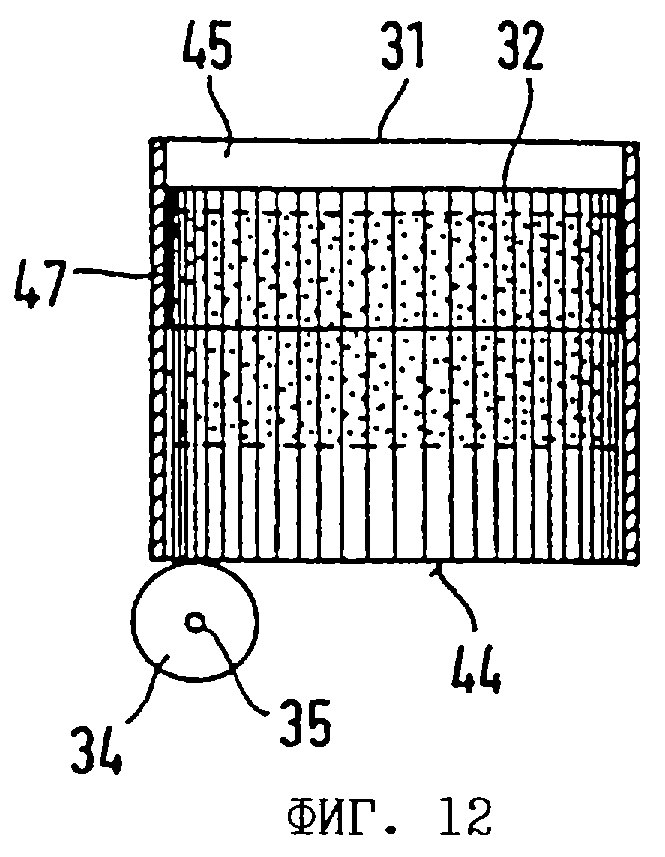

на фиг.12 - изображение, иллюстрирующее операцию нанесения адгезионного состава на второй участок сотового элемента,

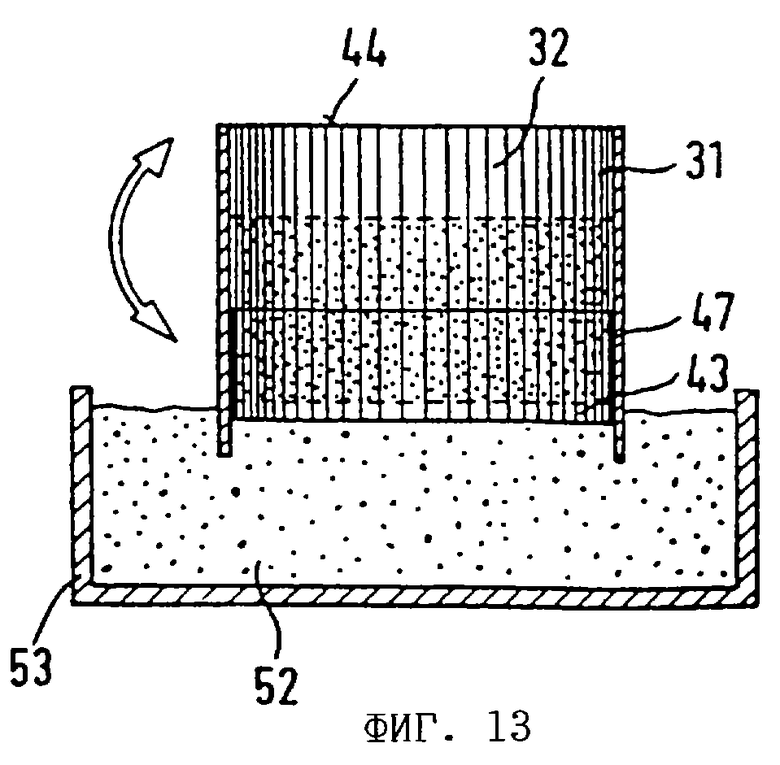

на фиг.13 - изображение, иллюстрирующее операцию введения припоя в сотовый элемент,

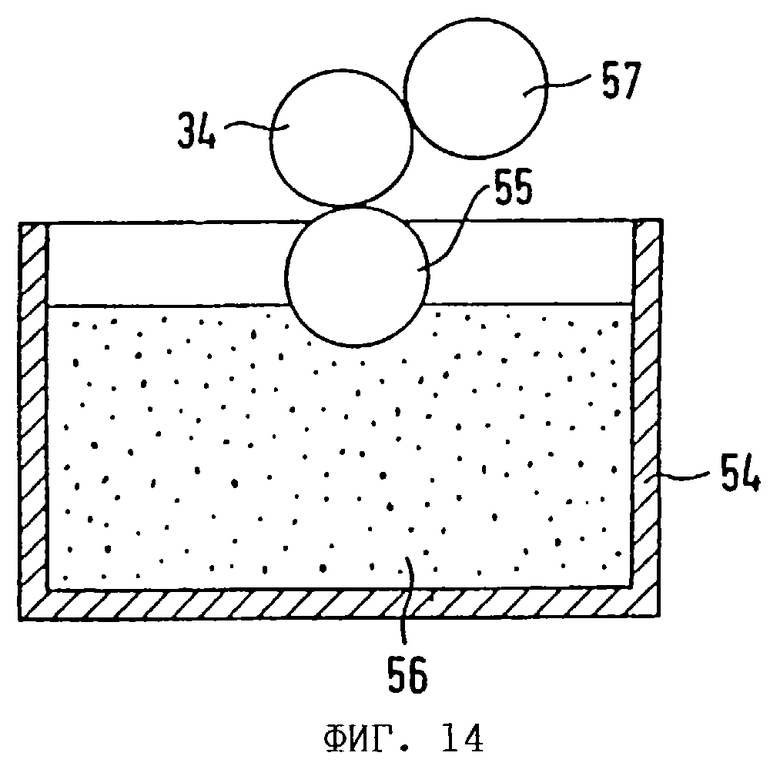

на фиг.14 - позиция нанесения адгезионного состава и

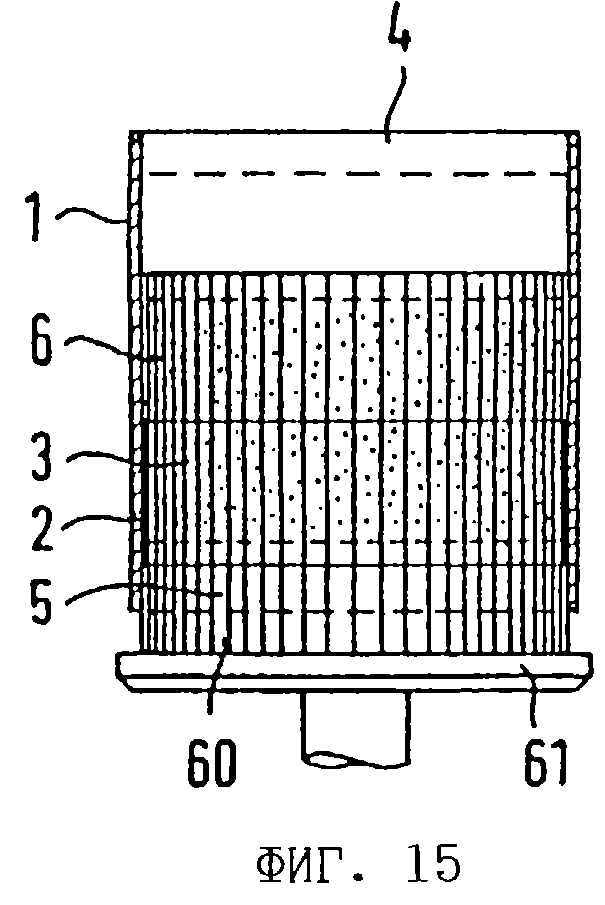

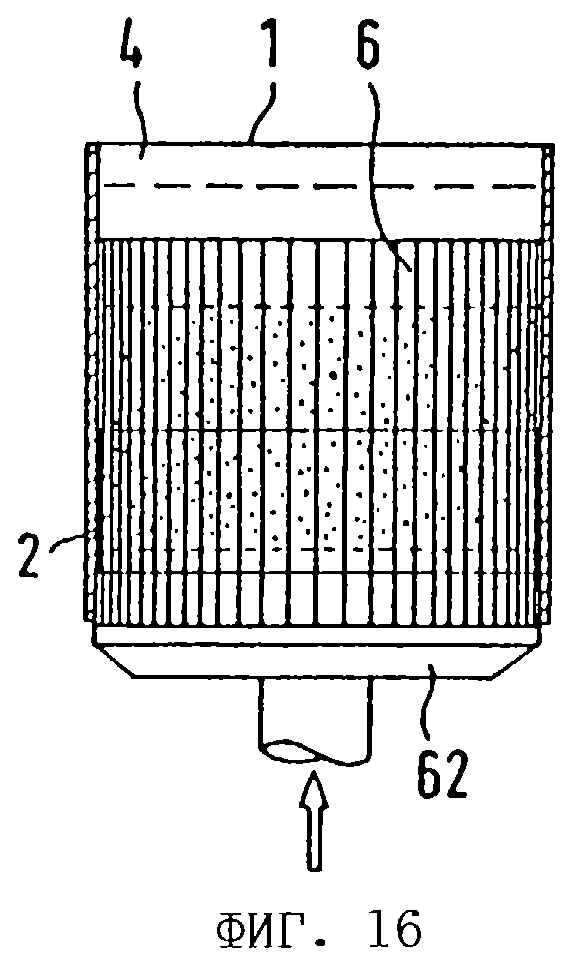

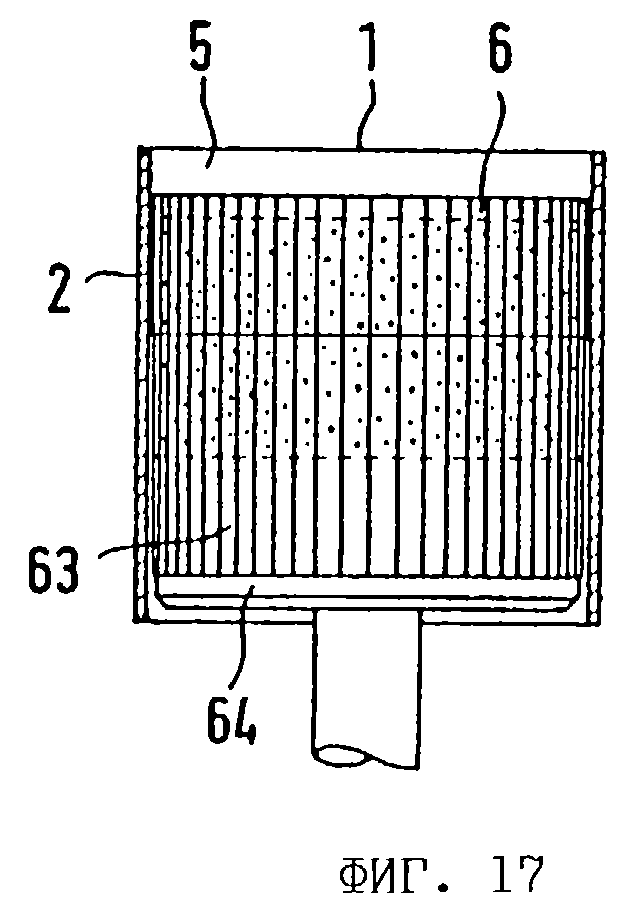

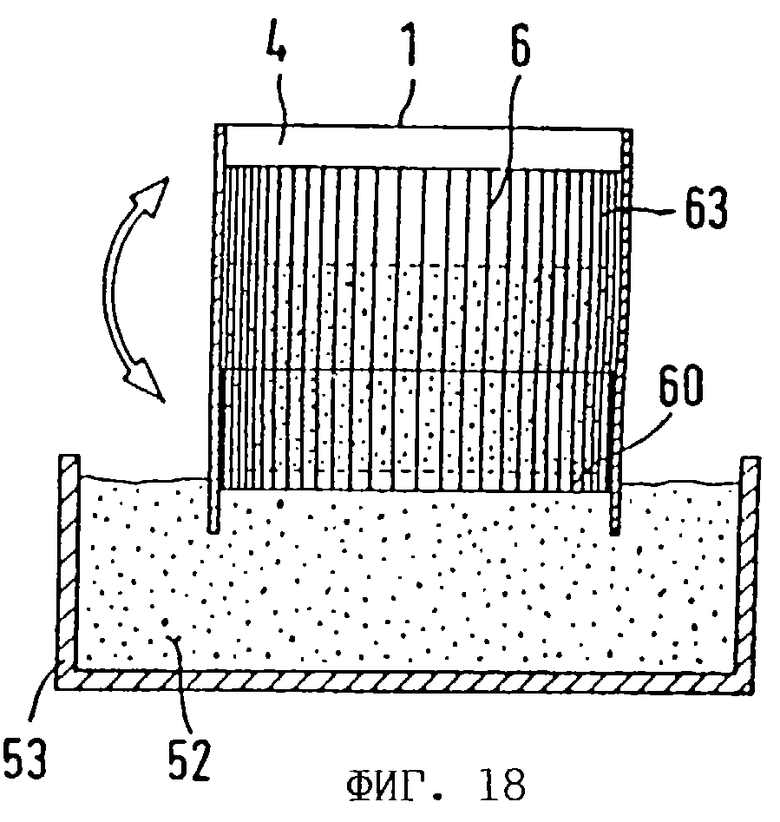

на фиг. 15-18 - изображения, иллюстрирующие отдельные операции по нанесению адгезионного состава и порошкового припоя.

На фиг.1 в разрезе показан трубчатый кожух 1. Этот трубчатый кожух 1 имеет предпочтительно в основном круглое поперечное сечение. На соответствующих концевых участках показанного на фиг.1 трубчатого кожуха 1 предусмотрены зоны 4, 5 соединения. Эти зоны 4, 5 соединения показаны штриховыми линиями. Зоны 4, 5 соединения служат для соединения всей конструкции с другими элементами, не показанными на чертеже. Так, в частности, каждая зона 4, 5 соединения может быть соединена с определенным элементом системы выпуска ОГ двигателя внутреннего сгорания. Расположенный между зонами 4, 5 соединения осевой участок трубчатого кожуха имеет длину LW, которая в основном соответствует осевой протяженности сотового элемента.

В трубчатом кожухе 1 установлена гильзообразная манжета 2. Позицией 3 обозначен участок пайки, который частично перекрывает трубчатый кожух 1 и гильзообразную манжету 2.

На фиг.2 показано увеличенное изображение краевой зоны конструкции. При этом в трубчатый кожух 1 вставлен сотовый элемент 6. Этот сотовый элемент 6 образован слоями набранных в пакет и/или свернутых в рулон металлических листов 7, по меньшей мере часть из которых структурированы. Сотовый элемент 6 имеет проточные каналы 8 для прохождения текучей среды.

Гильзообразная манжета 2 имеет наружную боковую поверхность 9, прилегающую к части внутренней стенки 10 трубчатого кожуха 1. Манжета 2 имеет, если смотреть в окружном направлении, кольцевую форму. Как видно на фиг.1 и прежде всего на фиг.2, манжета 2 проходит по части осевой длины сотового элемента 6 и трубчатого кожуха 1.

Манжета 2 опосредованно соединена с трубчатым кожухом 1. Участок 3 пайки имеет первый отрезок 3а, длина которого в основном соответствует осевой длине этой манжеты 2. К первому отрезку 3а примыкает второй отрезок 3b, который проходит в сторону зоны 4 соединения.

На отрезке 3а участка 3 пайки образуется паяное соединение между сотовым элементом 6 и манжетой 2. На отрезке 3b этого же участка пайки сотовый элемент 6 соединяется с трубчатым кожухом 1. Между манжетой 2 и трубчатым кожухом 1 паяное соединение отсутствует. В осевом направлении по меньшей мере по осевой длине манжеты 2 образуется компенсационный участок, позволяющий компенсировать различия в величине теплового расширения трубчатого кожуха 1 и сотового элемента 6.

Манжета 2 может быть вставлена в трубчатый кожух 1 в виде тонкостенной трубки, как это показано на фиг.3. После установки манжеты 2 в трубчатый кожух ее прижимают направленным радиально наружу усилием к внутренней стенке 10 трубчатого кожуха 1, благодаря чему между внутренней стенкой 10 трубчатого кожуха 1 и манжетой 2 отсутствует зазор, в который мог бы попасть порошковый припой.

Прижатие манжеты 2 к внутренней стенке 10 трубчатого кожуха 1, т.е. ее раздачу радиально наружу, можно осуществлять, например, следующим путем. Сначала закрывают отверстия 11, 12 трубчатого кожуха 1. Затем в трубчатый кожух 1 подают рабочую среду, создающую в трубчатом кожухе такое внутреннее давление, которого достаточно для радиальной раздачи манжеты 2 и ее прижатия к внутренней стенке 10.

Манжету 2 можно прижимать к внутренней стенке 10 трубчатого кожуха и с помощью механического прижимного приспособления. Такое прижимное приспособление предпочтительно имеет оправку, которая, когда она вставляется в трубчатый кожух 1, прижимает манжету 2 к внутренней стенке 10 трубчатого кожуха 1.

На фиг. 4 показана манжета 2, образованная согнутой в кольцо полосой. Длину этой полосы предпочтительно подбирать таким образом, чтобы у манжеты 2 в согнутом в кольцо и прижатом к внутренней стороне трубчатого кожуха состоянии торцы полосы смыкались друг с другом. Перед прижатием манжеты 2 в радиальном направлении к внутренней стенке 10 трубчатого кожуха 1 между торцами полосы может иметься зазор 13, как это показано на фиг.4.

Стрелками на фиг.3 и 4 показано направление приложения сил, под действием которых манжета 2 прижимается к внутренней стенке 10 трубчатого кожуха 1.

На фиг. 5 в качестве примера показан вариант выполнения конструкции, у которой между манжетой 2 и внутренней стенкой 10 трубчатого кожуха 1 введен адгезив 14. Таким адгезивом 14 может служить, например, клей или масло. Адгезив 14 наносят на всю наружную боковую поверхность 9 манжеты 2, что, однако, не является обязательно необходимым. Так, в частности, адгезив на наружную боковую поверхность 9 манжеты 2 можно также нанести полосами, которые при этом предусматривают в зоне соответствующей торцовой поверхности 15, 16 манжеты 2.

На фиг. 6 в разрезе показан трубчатый кожух 1 с расположенной в нем манжетой 2. При этом внутрь трубчатого кожуха 1 введено распорное приспособление 17. Это распорное приспособление 17 имеет корпус 18 предпочтительно со множеством обращенных радиально наружу каналов 19. Указанные каналы 19 сообщаются с центральным каналом, оканчивающимся практически в центре корпуса 18.

На боковой поверхности корпуса 18 имеются две круговые канавки 21. Эти канавки удалены друг от друга на некоторое расстояние. В каждой канавке 21 расположено по уплотнению 22. Такими уплотнениями 22 могут служить, например, уплотнительные кольца круглого сечения. Расстояние между обоими уплотнениями 22 в основном соответствует длине манжеты 2. Боковая поверхность корпуса 18 на участке между указанными уплотнениями 22 выполнена таким образом, чтобы между этим участком боковой поверхности и манжетой 2 образовывался кольцевой зазор, проходящий по всему периметру.

Рабочая среда подается под давлением в каналы 19 по центральному каналу 20. При этом рабочая среда перетекает в кольцевой зазор 23, прижимая манжету 2 к трубчатому кожуху 1.

На фиг.7 показан разрез трубчатого кожуха 31, в котором расположен сотовый элемент 32, образованный слоями набранных в пакет и/или свернутых в рулон металлических листов, по меньшей мере часть из которых структурированы. Сотовый элемент имеет каналы 42, проходящие в его продольном направлении. Манжета на фиг.7, а также на фиг.8 и 9 не показана.

Сотовый элемент располагается в основном вертикально. Он имеет две расположенные друг против друга торцовые поверхности 43, 44.

Трубчатый кожух 31 вместе с сотовым элементом 32 образует единую конструкцию. Над этой конструкцией расположен валик 34. Этот валик 34 установлен с возможностью вращения вокруг оси 35. Валик 34 имеет сердечник 36, на котором выполнена подложка 37, содержащая не показанный на чертеже адгезионный состав.

Нанесение валиком 34 адгезионного состава на торцовую поверхность 43 сотового элемента 32 происходит за счет относительного перемещения сотового элемента 32 и валика 34.

Сотовый элемент 32 перемещают в направлении, показанном на фиг.7 стрелкой, в результате чего прилегающий к торцовой поверхности 43 валик 34 приводится во вращение вокруг своей оси 35. Во время этого вращения подложка 37 с адгезионным составом входит в контакт с торцовой поверхностью 43, в результате чего адгезионный состав остается на торцовой поверхности 43 сотового элемента 32, проникая также несколько вглубь последнего.

Валик 34 может также иметь привод. Изменением усилия прижима валика 34 к конструкции можно регулировать количество наносимого адгезионного состава. Это количество можно регулировать и с помощью скорости относительного перемещения сотового элемента 32 и валика 34.

На фиг.8 показана конструкция, соответствующая конструкции по фиг.7. Эта конструкция может совершать перемещения между двумя валиками 34, 38, что позволяет одновременно наносить адгезионный состав на ее противоположные торцовые поверхности 43, 44. При этом количество адгезионного состава, наносимого валиками 34, 38 на каждую из торцовых поверхностей, может быть одинаковым или различным. Валик 34, соответственно 38 может быть также выполнен таким образом, чтобы у каждого из них или у них обоих имелись в осевом направлении участки, не имеющие подложки 37, что позволяет наносить адгезионный состав полосами.

На фиг.9 показан сотовый элемент 32, размещенный в трубчатом кожухе 31. Этот сотовый элемент 32 имеет концевой участок 40, который выполнен в основном вращательно-симметричным относительно продольной оси 33 сотового элемента. Валик 39 имеет контур 41, форма которого согласована с формой концевого участка 40.

Для нанесения адгезионного состава валик 39 вводят в контакт с концевым участком 40. При этом валик 39 располагается таким образом, что ось 35 валика и продольная ось 33 сотового элемента пересекаются под углом примерно 90o. Сотовый элемент 32 вместе с трубчатым кожухом 31 поворачивают вокруг оси 33, в результате чего валик 39 обкатывается по поверхности концевого участка 40 по типу конической зубчатой передачи. В другом варианте конструкция, состоящая из трубчатого кожуха 31 и сотового элемента 32, может располагаться и неподвижно. В этом случае валик 39 приводят во вращение вокруг оси 35, а также во вращение вокруг продольной оси 33 сотового элемента. Кроме того, в движение можно также приводить и конструкцию, и валик.

На фиг. 10 показан трубчатый кожух 31 со вставленными в него гильзообразной манжетой 47 и сотовым элементом 32. Сотовый элемент 32 вставляют в трубчатый кожух 31 таким образом, чтобы некоторый его участок 50 выступал из трубчатого кожуха 31. Этот участок 50 сотового элемента 32 вводят в контакт с не показанным на чертеже адгезионным составом, в частности с жидким адгезионным составом. Этот жидкий адгезионный состав подается валиком 34. При этом сотовый элемент 32 смачивается жидким адгезионным составом, проникающим в осевом направлении вглубь него со стороны торца. Валик 34 выполнен таким образом, что он позволяет смачивать адгезионным составом всю торцовую поверхность 43 сотового элемента 32.

После смачивания сотового элемента 32 достаточным количеством жидкого адгезионного состава этот сотовый элемент 32 окончательно вставляют в трубчатый кожух 31. Для такого заталкивания сотового элемента 32 в трубчатый кожух предпочтительно используют пуансон 51, который прикладывает к сотовому элементу 32 усилие в осевом направлении трубчатого кожуха 31. При этом с противоположной стороны на трубчатый кожух 31 воздействует соответствующая контропора, которая на чертеже не показана и которая удерживает этот трубчатый кожух 31, соответственно в которой он закреплен.

Как показано на фиг.12, перед введением припоя торцовую поверхность 44 сотового элемента 32, которая противоположна торцовой поверхности 43, вводят в контакт с адгезионным составом. Этот адгезионный состав наносят валиком 34.

После нанесения адгезионного состава на торцовую поверхность 44 в сотовый элемент 32 вводят порошковый припой 52. Процесс введения припоя в сотовый элемент 32 заключается во вдавливании сотового элемента торцом в порошковый припой. Затем сотовый элемент с трубчатым кожухом 31 переворачивают и вдавливают в порошковый припой 52 противоположной торцовой поверхностью. При этом порошковый припой 52 находится в емкости 53.

На фиг. 14 показана позиция нанесения адгезионного состава, на которой адгезионный состав 56 из емкости 54 наносится на валик 34 накатным валиком 55.

Накатный валик 55 расположен в основном горизонтально и установлен с возможностью вращения. Он частично погружен в адгезионный состав 56. Поверхность накатного валика 55 выполнена таким образом, чтобы он мог забирать адгезионный состав 56 из емкости 54 и переносить его на соприкасающийся с ним валик 34. Для удаления избыточного количества адгезионного состава предусмотрен очищающий валик 57, соприкасающийся с валиком 34.

На фиг. 15 показан разрез трубчатого кожуха 1. Этот трубчатый кожух 1 имеет предпочтительно в основном круглое поперечное сечение. На каждом из концевых участков трубчатого кожуха 1 выполнены зоны 4, 5 соединения. Эти зоны 4, 5 соединения показаны штриховыми линиями. Указанные зоны 4, 5 соединения предусмотрены для соединения конструкции с не показанными на чертеже другими элементами. Так, в частности, каждая зона 4, 5 соединения может быть соединена с определенным элементом системы выпуска ОГ двигателя внутреннего сгорания.

Расположенный между зонами 4, 5 соединения осевой участок трубчатого кожуха 1 имеет длину, которая в основном соответствует осевой протяженности сотового элемента.

В трубчатом кожухе 1 установлена манжета 2. Эта манжета 2 имеет наружную боковую поверхность, которая по существу прилегает к части внутренней боковой поверхности трубчатого кожуха 1, как это показано на фиг.2. Манжета 2 имеет, если смотреть в окружном направлении, предпочтительно кольцевую форму. Как показано на фиг. 2, манжета 2 проходит по части осевой длины трубчатого кожуха 1.

Манжета 2 соединена с трубчатым кожухом 1. При этом позицией 3 обозначен участок пайки, который частично перекрывает трубчатый кожух 1 и гильзообразный элемент, т.е. манжету 2.

В трубчатый кожух 1 с манжетой 2 вставляют сотовый элемент 6. При этом сотовый элемент 6 вставляют в трубчатый кожух 1 таким образом, чтобы некоторый его участок 60 выступал из трубчатого кожуха 1, как это можно видеть на фиг. 15. Этот участок 60 сотового элемента 6 вводят в контакт с непоказанным адгезионным составом, в частности с жидким адгезионным составом. Такой жидкий адгезионный состав подается соответствующим приспособлением 61 для нанесения адгезионного состава. При этом сотовый элемент 6 смачивается жидким адгезионным составом, проникающим в осевом направлении вглубь него со стороны торца. Приспособление 61 для нанесения адгезионного состава выполнено, как это видно, в частности, на фиг.15, таким образом, чтобы площадь его рабочей поверхности с адгезионным составом была больше площади поперечного сечения сотового элемента 6, что позволяет смачивать сотовый элемент 6 адгезионным составом по всей площади его поперечного сечения.

После смачивания сотового элемента достаточным количеством жидкого адгезионного состава этот сотовый элемент 6 окончательно вставляют в трубчатый кожух 1. Для такого заталкивания сотового элемента 6 в трубчатый кожух предпочтительно используют пуансон 62, который прикладывает к сотовому элементу 6 усилие в осевом направлении трубчатого кожуха 1, как это показано на фиг. 16. При этом с противоположной стороны на трубчатый кожух 1 воздействует соответствующая контропора, которая на чертеже не показана и которая удерживает этот трубчатый кожух 1, соответственно в которой он закреплен. Сотовый элемент 6 утапливают в трубчатый кожух 1 до тех пор, пока он не окажется расположенным между зонами 4, 5 соединения, как это показано, в частности, на фиг.17.

На фиг. 17 показано далее, что перед введением припоя сначала другой участок 63 сотового элемента 6, который противоположен участку 60, вводят в контакт с адгезионным составом. Этот адгезионный состав подается соответствующим приспособлением 64 для нанесения адгезионного состава. При этом, как показано на фиг.17, поперечное сечение приспособления 64 для нанесения адгезионного состава несколько меньше поперечного сечения сотового элемента 6, за счет чего приспособление 64 частично входит внутрь трубчатого кожуха 1.

После нанесения адгезионного состава на другой участок 63 в сотовый элемент 6 вводят порошковый припой 52, как это показано на фиг.18. Процесс введения припоя в сотовый элемент 6 заключается во вдавливании сотового элемента торцом в порошковый припой. Затем сотовый элемент с трубчатым кожухом 1 переворачивают и вдавливают в порошковый припой 52 противоположной торцовой поверхностью. При этом порошковый припой 52 находится в емкости 53.

Изобретение может быть использовано в системах выпуска отработавших газов транспортных средств. В способе изготовления помещаемого в кожух сотового элемента, прежде всего корпуса-носителя каталитического нейтрализатора, сначала формируют сотовый элемент набором в пакет и/или свертыванием в рулон металлических листов, из которых по меньшей мере часть являются структурированными, благодаря чему в сотовом элементе образуются проточные каналы для прохождения текучей среды. После этого в трубчатый кожух вставляют манжету. Осевая длина манжеты меньше осевой длины сотового элемента и трубчатого кожуха. Кроме того, манжета имеет наружную боковую поверхность, которая в основном прилегает к части внутренней стенки трубчатого кожуха. Затем сотовый элемент вставляют в трубчатый кожух и в манжету и после этого соединяют сотовый элемент с трубчатым кожухом, а также соединяют сотовый элемент с манжетой. При необходимости соединяют также трубчатый кожух с манжетой. Изобретение позволяет упростить способ изготовления. 33 з.п. ф-лы, 18 ил.

Приоритет по пунктам:

| Устройство для контроля геометрических характеристик объекта | 1976 |

|

SU590596A1 |

| DE 2924592 А1, 15.01.1981 | |||

| СИСТЕМА КОНТРОЛЯ СОБЛЮДЕНИЯ ПРАВИЛ ДОРОЖНОГО ДВИЖЕНИЯ | 2010 |

|

RU2444793C1 |

| US 5557847 А, 24.09.1994 | |||

| КАТАЛИТИЧЕСКИЙ РЕАКТОР С ДВУМЯ ИЛИ БОЛЕЕ ЭЛЕМЕНТАМИ С СОТОВОЙ СТРУКТУРОЙ В ОДНОМ ТРУБООБРАЗНОМ КОЖУХЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2102608C1 |

Авторы

Даты

2004-01-10—Публикация

1999-01-27—Подача