Изобретение относится к области машиностроения и технологии обеспечения ресурсосбережения находящихся в эксплуатации и новых объектов техники и может быть использовано в качестве добавки к смазочным материалам преимущественно в авиационной, машиностроительной, судостроительной, металлообрабатывающей, целлюлозно-бумажной, металлургической, полиграфической, химической, стекольной, угольной и других отраслях промышленности и предприятиях сервисного обслуживания автомобильного транспорта.

Рост ресурсосберегающих характеристик объектов техники является первостепенной задачей рационального природопользования и повышения эффективности экономики страны.

Известен состав для модифицирования металлов и восстановления металлических поверхностей [патент РФ №2361015, опубл. 10.07.2009], содержащий серпентин со структурой хризотила, образующегося по карбонатным породам, вспученный вермикулит, а также дополнительно содержащий тальк-магнезитовую породу и природную породу антигорит-магнетит в количествах, мас.%: 85-99; 1-15; 5-10; 5-10 соответственно.

Недостатком указанного изобретения, как следует из информации, раскрывающей его сущность, является то, что состав используют в виде суспензии и вводят только в жидкий смазочный материал, следовательно, его невозможно использовать для модифицирования металлов и восстановления металлических поверхностей, эксплуатирующихся по технологическим особенностям в пластичном или полужидком смазочном материале, а также сложность процедуры массового применения состава после его хранения, поскольку возможно выпадение компонентов состава в осадок и фракционное разделение суспензии, что снижает ее эффективность и сужает область функционального использования, кроме того, к недостаткам следует отнести длительный период приработки состава.

Известен состав для улучшения антифрикционных и противоизносных свойств узлов трения [патент РФ №2469074, опубл. 10.12.2012], содержащий тремолит Ca2Mg5Si8O22(OH)2 - 50-53%, лизардит Mg3Si2O5(OH)4 - 31-35%, антигорит Mg6Si4O10(OH)8 - 9-12%, магнетит FeO·FeO3 - 3-7% со средней размерностью магнетита 1,5 мкм.

Недостатками указанного изобретения являются: интенсивный износ поверхностей деталей трения в период приработки, выражающийся в удалении дефектного слоя за счет тонкодисперсных абразивных составляющих, высокая вероятность абразивного и эрозионного повреждения поверхностей трения в период приработки трибосопряжений с частицами минералов состава, имеющими высокую твердость и находящимися в составе в большой концентрации, с формированием на поверхности трения приработочного задира, а также невозможность применения состава для мягких металлов и сплавов, имеющих твердость менее твердости тремолита и магнетита как наиболее твердых составляющих состава, из-за высокой вероятности катастрофического изнашивания более мягкой поверхности металла или сплава с образованием на поверхности трения развитого, стохастического микрорельефа, неоднозначно влияющего на износостойкость деталей трения в процессе их фрикционного взаимодействия; кроме того, длительный период приработки состава обеспечивает значительный начальный износ материалов трибосопряжений, а также следует отметить, что представленный в качестве абразивной фракции состава материал магнетит терминологически не определен, поскольку отраженная в патенте формула магнетита FeO·FeO3 не соответствует действительной формуле данного химического соединения (Fe3O4 [1]), имеющего 3 атома железа и 4 атома кислорода, а приведенная различная индексная запись химических формул лизардита и антигорита, отраженная в патенте, искажает истинную природу различия этих разновидностей серпентина, состоящую исключительно в структурном признаке при сохранении идентичности идеальной кристаллохимической формулы обоих типов минералов.

Известен состав, используемый в способе модифицирования трущихся поверхностей [патент РФ №2001323, опубл. 15.10.1993], содержащий минерал, способный к образованию абразивных частиц, в качестве которого используют диспергированный антигорит, в количестве 0,1-10 мас.%, органическое связующее - остальное.

Недостатком указанного состава являются его не высокие ресурсосберегающие характеристики, обусловленные использованием минерала антигорита в форме, предназначенной исключительно для образования в процессе трения между трущимися поверхностями абразивных частиц, приводящих к износу поверхностей трения, повышающих вероятность их задира, ухудшающего режимы смазки, и не способных компенсировать начальный износ материалов узла трения.

Известен состав, используемый в способе формирования покрытия на трущихся поверхностях [патент РФ №2357123, опубл. 27.05.2009], содержащий, мас.%: твердосмазочная композиция 0,8-2,2, связующее 97,8-99,2, причем в состав твердосмазочной композиции входят, мас.%: смесь сажи с фуллеренами 4,5-5,5, нанокристаллический аморфный диоксид кремния 6,5-7,5, магниевый концентрат 25-35, серпентин 45-65, ПАВ 7,5-11,5, а серпентин используется в виде смеси хризотил-асбеста, офита, антигорита и лизардита, взятых в мас.ч: 1:2,5-4,0:1,5-3,0:2,0-3,5, а магниевый концентрат, получаемый при очистке высокоминерализованных термальных вод, характеризуется содержанием оксидов, мас.%: MgO 80-88; CaO 10-18; Fe2O3-Al2O3 0.2-2.2; SiO2 1.6-3.5, а смесь сажи и фуллеренов состоит из 90% сажи и 10% фуллерена, а нанокристаллический аморфный диоксид кремния получен из рисовой шелухи с размерами частиц 20-100 нм.

Недостатками указанного состава являются трудоемкость его изготовления, вызванная большим количеством входящих в него компонентов, недостаточно большой вариацией химического состава, ухудшающими их термодинамическую, кинетическую и механическую совместимость, что может привести к снижению его трибологических свойств в процессе хранения и эксплуатации, удорожание состава, привязка его производства к предприятиям по очистке высокоминерализованных термальных вод, что затрудняет его массовое производство.

Известен состав, отраженный в способе формирования антифрикционного покрытия трущихся поверхностей [патент РФ №2264440, опубл. 20.11.2005], содержащий композицию природных минералов, %: антигорит 40-60, клинохлор 20-50, бурый алевроит 10-20, а в качестве модификатора используют природный минерал шунгит в количестве 1-5% от массы указанных природных минералов.

Недостатками указанного состава являются высокая вероятность абразивного повреждения поверхностей трения в период приработки состава вследствие высокой твердости минерала шунгита, а также в результате внедрения частиц антифрикционного покрытия в поверхность трения, кроме того, высокие фактические давления, приходящиеся на области внедрившихся частиц антифрикционного покрытия, увеличивают вероятность разрушения данных областей покрытия, свидетельствуют о несплошности материала покрытия, что может интенсифицировать износ покрытия в процессе эксплуатации узлов трения.

Наиболее близким к заявляемому техническому решению является твердосмазочная трибокомпозиция [патент РФ №2210587, опубл. 20.08.2003], принятая за прототип, содержащая связующее и абразивоподобный компонент на основе природного гидросиликата магния, включающего антигорит, благородный серпентин (офит) с игольчатой формой частиц при соотношении поперечника и длины 1:25-1:40 при соотношении ингредиентов в абразивоподобном компоненте, мас.%: антигорит 10-20, благородный серпентин (офит) 80-90, и массовом соотношении компонентов, %: абразивоподобный компонент - 0,5-5,0, связующее - остальное.

К недостаткам прототипа следует отнести недостаточно высокие показатели повышения трибологических характеристик узлов трения, высокую вероятность абразивного повреждения поверхностей трения в период приработки трибокомпозиции, обусловленную использованием антигорита в виде абразивоподобного компонента, необходимость использования сравнительно редкой по форме роста и структуре «карандашной» разновидности серпентина с определенными геометрическими соотношениями, что затрудняет изготовление трибокомпозиции в условиях массового производства.

Задачей изобретения является разработка состава добавки к смазочным материалам, комплексно улучшающей трибологические параметры элементов узлов трения.

При этом достигается технический результат, заключающийся в расширении эксплуатационных возможностей добавки, полной компенсации износа материалов трения в процессе их эксплуатации, повышении трибологических и вязкостно-температурных свойств базовых смазочных материалов, нивелировании абразивного воздействия наполнителя добавки на металлические детали трения за счет оптимизации подбора компонентов добавки по термодинамическому, кинетическому и механическому критериям.

Указанный технический результат достигается тем, что состав гелевой мультимодальной добавки (далее по тексту добавки), включает в себя наполнитель, дисперсионную среду, структурообразователь, а именно 12-оксистеарат натрия, модификатор реологических свойств, а именно винипол с молекулярной массой 12000, кроме того, в качестве наполнителя используют олеофилизованный антигорит, имеющий удельную поверхность не менее 70 м2/г и твердость по Виккерсу не более 1 ГПа, а в качестве дисперсионной среды - минеральное моторное масло с содержанием ароматических фракций 70-80%, при следующем соотношении компонентов, мас.%:

олеофилизованный антигорит - 25-35;

минеральное моторное масло - 55-65;

структурообразователь - 2-5;

модификатор реологических свойств - 5-8.

Указанное качественное и количественное соотношение компонентов добавки является оптимальным, выход за заявляемые диапазоны соотношений экономически не обоснован, поскольку декларируемый выше технический результат не достигается.

Концентрационный предел введения добавки в базовые смазочные материалы в каждом отдельном случае выбирается эмпирическим путем, в результате визуального осмотра и первичной диагностики любыми известными методами и средствами трибомониторинга технического состояния того технического объекта, в котором данная добавка подлежит использованию. Применение добавки осуществляется в процессе непрерывной эксплуатации технических объектов: машин, механизмов, узлов трения. Введение добавки в смазочные материалы осуществляется в одну или две стадии равными или не равными порциями непосредственно в процессе эксплуатации технического объекта до полного восстановления его первоначальных эксплуатационных характеристик.

Изготовление предлагаемой к правовой охране добавки производится при следующей последовательности выполнения пунктов технологических операций:

1. Выборка необходимого количества минерала антигорита, обладающего твердостью по Виккерсу, не превышающей 1 ГПа (это соответствует 100 кгс/мм2), осуществляемая по результатам рентгеноструктурного анализа, а также склерометрии или измерения микротвердости минерала на микротвердомере, в частности ПМТ-3.

2. Тонкий размол антигорита до дисперсности, характеризующейся величиной его удельной поверхности не менее 60 м2/г, с использованием известных конструкций мельниц малой загрузки (не более 270 г) в среде дистиллированной воды, для предотвращения коалесценции и сгорания измельчаемых частиц антигорита на рабочих элементах мельниц и дополнительной минерализации антигорита неконтролируемыми примесями, с последующей сушкой образующейся водно-минеральной смеси. Как правило, размер размолотых частиц антигорита не превышает 100 мкм. Соотношение между массой используемой воды и минерала 1:1.

3. Магнитная очистка антигорита от ферромагнитных примесей с использованием постоянных магнитов.

4. Обработка антигорита 20% водным раствором серной кислоты в течение 1-6 часов, способствующая вымыванию поверхностных катионов, растворению и удалению из состава антигорита железосодержащих примесей, ответственных за абразивную агрессивность минерала, а также освобождению пространства пор антигорита с повышением его удельной поверхности, обеспечивая наилучшие условия для ее олеофилизации. Время выдержки минерала в растворе кислоты определяют в зависимости от устанавливающейся величины удельной поверхности, контролируемой по результатам периодического отбора проб либо косвенным путем пикнометрическим методом, либо с использованием анализаторов размера пор, в частности лазерного анализатора «POROMETR 3» (фирма Beckman Coulter, США), и составляющей не менее 70 м2/г. При необходимости дополнительно промывку антигорита осуществляют в 10% растворе азотной кислоты - для вымывания органических веществ, которые могут закупоривать поры в структуре минерала, и для повышения сродства минерала к ароматическим фракциям, входящим в состав дисперсионной среды. Соотношение между массой используемого раствора серной и (или) азотной кислоты и минерала 1:2.

Меньшая чем 70 м2/г величина удельной поверхности антигорита не обеспечивает необходимый уровень его олеофилизации, который способствует улучшению трибологических характеристик узлов трения, и может привести к фракционному разделению добавки в процессе ее хранения.

5. Промывка образовавшейся массы дистиллированной водой до получения нейтральной реакции среды, а затем обработка образовавшейся массы пероксидом водорода, предназначенная для повышения кислорододонорных свойств антигорита, необходимых для увеличения его сорбционной активности и реакционной способности к металлоплакированию. Соотношение между массой используемого пероксида водорода и минерала 1:2.

6. Сушка образовавшейся массы при комнатной температуре в эксикаторе в течение 24 часов, с последующей олеофилизацией антигорита путем обработки бутиловым спиртом и прокаливанием при температуре 105-110°C в сушильном шкафу в течение 1-5 часов (до исчезновения резкого спиртового запаха). Соотношение между массой бутилового спирта и минерала 1:4.

7. Гомогенизация (смешивание) олеофилизованного антигорита с минеральным моторным маслом, содержащим 70-80 мас.% ароматических фракций, например МС-14 первый сорт (содержащим 73…75% ароматических фракций), и с модификатором реологических свойств. Количественное и качественное содержание в минеральном моторном масле ароматических фракций контролируется с применением ИК-спектроскопии по методу нарушенного полного внутреннего отражения по величине площадей компонент масла, имеющих волновые числа, в частности, 1500-1560 см-1.

8. Механотермический нагрев полученной смеси до температуры 70-120°C с добавлением в заданном процентном соотношении структурообразователя.

9. Быстрое охлаждение полученной коллоидной системы до гелеобразного состояния, оцениваемого параметром пенетрации, в частности, на приборе ПН-10 с, равным 355-475 десятых долей миллиметра.

Состав добавки обеспечивает модульное сочетание нескольких факторов совместимости компонентов, позволяющее получить синергетический эффект увеличения эксплуатационной эффективности добавки и модифицируемых ею смазочных материалов при введении добавки в смазочные материалы за счет того, что:

1. Вследствие своего агрегатного состояния (гель) добавка не подвержена фракционному разделению в процессе длительного хранения, благодаря чему может быть использована без операций предварительной подготовки (например, перемешивания, а также нагрева при отрицательных температурах внешней окружающей среды), как это имеет место для суспензий, что расширяет эксплуатационные возможности добавки. Добавка представляет собой гель - структурированный коллоид, в котором дисперсионная среда с модификатором реологических свойств и олеофилизованные частицы наполнителя механически удерживаются в клетках структурного каркаса, между алкильными радикалами цепочек структурообразователя, а также на поверхности кристаллов структурообразователя адсорбционными силами и силами Ван-дер-Ваальса [2, на стр.99]. Поэтому в стационарных условиях не происходит ее фракционного разделения и невозможно ухудшение ее свойств вследствие суспензионного эффекта [3].

Выбранная концентрация структурообразователя позволяет повысить демпфирующие свойства добавки и ее эластичность [4], что также способствует повышению эксплуатационных свойств смазочных материалов: их несущей способности, механической прочности и сплошности формируемых смазочных слоев, а следовательно, их противоизносных и противозадирных свойств.

Применение в качестве структурообразователя заданного процентного соотношения 12-оксистеарата натрия обусловлено его способностью формировать прямые, длинные (до 100 мкм) и толстые (до 1 мкм) волокна [2, на стр.98 в табл.2.57], составляющие структурный каркас, в котором могут разместиться как малые, так и достаточно крупные дисперсные частицы наполнителя, что обеспечивает добавке невысокую температуру каплепадения, определяемую с использованием термометра Уббелоде по ГОСТ 6793-74, на уровне 60-65°C. Кроме того, дополнительно возникает возможность регулирования вязкости собственно добавки варьированием скорости ее охлаждения на стадии изготовления, в частности увеличения вязкости при быстром охлаждении. Последнее позволяет использовать структурообразователь в столь малых концентрациях, что удешевляет производство добавки.

Пространственный каркас, формируемый этим типом структурообразователя, под действием механических напряжений и приложении внешних температур в процессе трения легко разрушается. Благодаря этому при введении добавки в смазочный материал непосредственно в процессе эксплуатации технического объекта, например, в систему смазки двигателя внутреннего сгорания автомобиля, рабочая температура которой 75-85°C, коллоидная структура добавки под действием термомеханического фактора быстро разрушается с выделением дисперсионной среды, частиц наполнителя и незначительного количества структурообразователя, способствующего некоторому увеличению вязкости смазочного материала и сопротивления смазочного слоя нормальным нагрузкам вне зависимости от исходной вязкости базового масла [5], а имеющиеся в системе катионы натрия повышают ее детергентные свойства и могут связывать (реагировать) с присутствующей в смазочной системе в коллоидном или свободном состоянии водой, что улучшает смешение добавки со смазочным материалом и повышает эффективность ее эксплуатации в результате равномерного распределения компонентов в объеме смазочного материала. Таким образом, достигается термодинамическая совместимость добавки со смазочными материалами.

2. Введение добавки в узел трения (одно- или двухразовое) приводит к образованию на трущихся поверхностях защитных смазывающих покрытий, полностью восстанавливающих макрогеометрические параметры трибосопряжений до первоначальных значений, установленных на заводе-изготовителе. Наряду с положительными характеристиками добавок аналогичного назначения, содержащих в составе минералы, в частности постоянства их трибологических свойств в более широком температурном интервале, при использовании минералов-наполнителей, входящих в состав аналогичных добавок, всегда существовала высокая вероятность абразивного изнашивания деталей трения твердыми частицами. В предлагаемой к патентной защите добавке осуществляется механическая совместимость наполнителя с металлическими поверхностями, нивелирующая вероятность их абразивного и эрозионного износа.

Известна зависимость изнашивающей способности различных абразивов в зависимости от их твердости [6]. Согласно этой зависимости, если твердость абразива меньше чем 0,7 твердости материала, то относительная изнашивающая способность абразивов равна нулю [6]. Экстраполируя соотношения чисел твердостей, определенных по шкалам Бринеля (НВ) и Виккерса (HV) [7], до величины твердости олеофилизованного антигорита, равной 100 кгс/мм2, а также с учетом сказанного выше, получаем, что нулевая изнашивающая способность наполнителя обеспечивается на материалах деталей трения, имеющих твердость выше чем 185 НВ (что много меньше чем 18 HRC). Под данную категорию попадают все типы сталей, отраженные в работе [8], а также большинство мягких металлов и сплавов, что существенно расширяет эксплуатационную применимость добавки.

3. В предлагаемой к патентной защите добавке осуществляется кинетическая совместимость наполнителя со смазочными материалами. Олеофильная поверхность антигорита делает возможным образование его устойчивых взвесей в масляной среде [2, на стр.113]. Наполнитель не будет выпадать в осадок при хранении и эксплуатации смазочных материалов. Олеофилизованная поверхность антигорита приобретает способность противодействовать затиранию смазываемых деталей, что дополнительно способствует снижению абразивной агрессивности наполнителя [2, на стр.113], Благодаря большой удельной поверхности олеофилизованного антигорита, определяющей его высокие сорбционные свойства, на ней формируются плотные ориентированные слои молекул смазочного материала, что повышает нагрузочную способность частиц антигорита под действием нормальных и тангенциальных сил при трении, расширяя нагрузочные пределы использования смазочных материалов в трибосопряжениях, увеличивая сопротивляемость смазочных материалов выдавливанию их из зазора между трущимися поверхностями и утонению масляных пленок. Толщина ориентированного слоя на поверхности олеофилизованного антигорита, оцененная с использованием проточного лазерного анализатора дисперсных частиц Coulter LS (Beckman Coulter, США) в масле моторном МС-14 (первый сорт), исходя из приближения, что эта толщина имеет тот же порядок, что и средняя толщина прослоек между дисперсными частицами, равна 3…5 молекулярным слоям масла и лишь незначительно растет с дальнейшим увеличением удельной поверхности антигорита. Зарегистрированное явление, с одной стороны, препятствует коалесценции частиц наполнителя их коагуляции и выпадению в осадок (кинетическая совместимость), а с другой стороны, полностью экранирует их в начальный момент взаимодействия с поверхностью трения, нивелируя какое бы то ни было их абразивное или эрозионное влияние на металлические детали трения (механическая совместимость).

4. Ароматические соединения оказывают определяющее действие на противоизносные свойства смазочных материалов, генерируя появление твердого, аморфного вещества, подобного «полимеру трения» [9]. Масла, из которых удалены ароматические соединения, почти не генерируют органическую пленку, обладающую смазочным действием [9]. Использование дисперсионной среды, изначально включающей большую часть ароматических фракций, способствует удешевлению добавки для достижения технического результата в условиях массового производства, отводя ей дополнительную роль естественной противоизносной и противозадирной присадки.

5. Использование в качестве модификатора реологических свойств винипола (полимер винилбутилового эфира) приводит не только к росту вязкости и индекса вязкости смазочных сред, но и улучшает их смазочные свойства [10].

Некоторому увеличению вязкости смазочных материалов при введении добавки способствует наличие в смазочной среде частиц наполнителя [11]. Рост вязкости и индекса вязкости положительно сказывается на эксплуатационных свойствах смазочных материалов при умеренных и повышенных температурах, отвечающих работе, в частности, смазочных сред в двигателях внутреннего сгорания, позволяя трибосопряжению войти в режим гидродинамического трения в условиях больших нагрузок и меньших скоростей скольжения [12]. Увеличение вязкости смазочного материала способствует росту толщины смазочного слоя, разделяющего трущиеся детали, предотвращая их непосредственный контакт, позволяет трибосопряжению быстрее входить в стадию гидродинамической смазки и расширяет нагрузочно-скоростной диапазон эксплуатации смазочных материалов без износа трущихся тел, соответствующий гидродинамическому или рубежному гидродинамическому смазыванию.

Изложенная сущность заявляемого технического решения дает нам возможность утверждать о соответствии предлагаемого решения критерию патентоспособности изобретения «новизна». Сравнение предлагаемого состава «гелевая мультимодальная добавка» не только с прототипом, но и с другими техническими решениями в данной области техники не выявило в них признаки, аналогичные заявляемым, что дает возможность сделать вывод о соответствии условию патентоспособности изобретения «изобретательский уровень».

Изобретение может быть проиллюстрировано следующими примерами.

Предлагаемая к патентной защите добавка вводится в смазочные материалы, в качестве которых используются, например, моторные масла, трансмиссионные масла, смазочно-охлаждающие технологические среды, пластичные смазки, индустриальные масла. Ведение добавки осуществляют путем прибавления ее заданной концентрации к базовому смазочному материалу и медленного перемешивания формирующейся смеси.

Пример 1

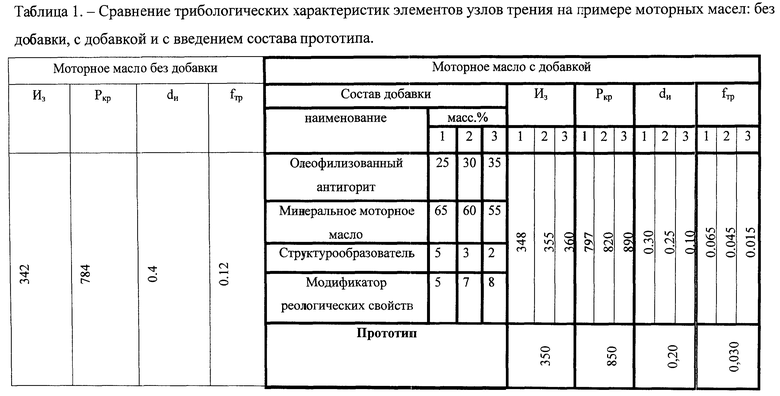

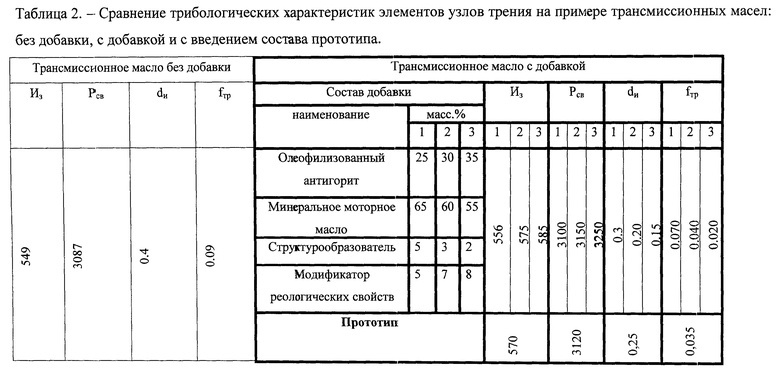

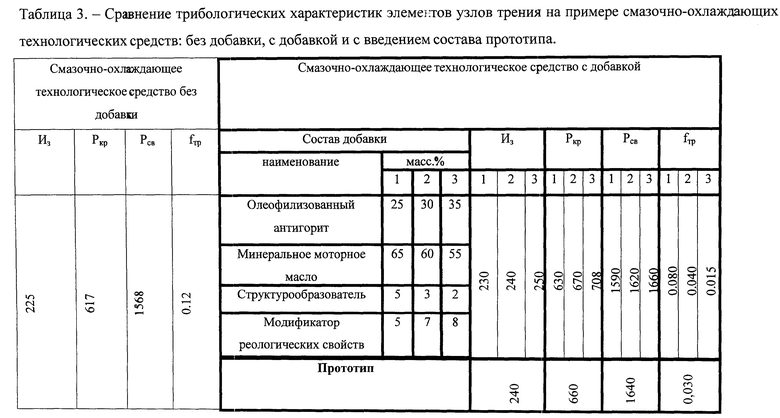

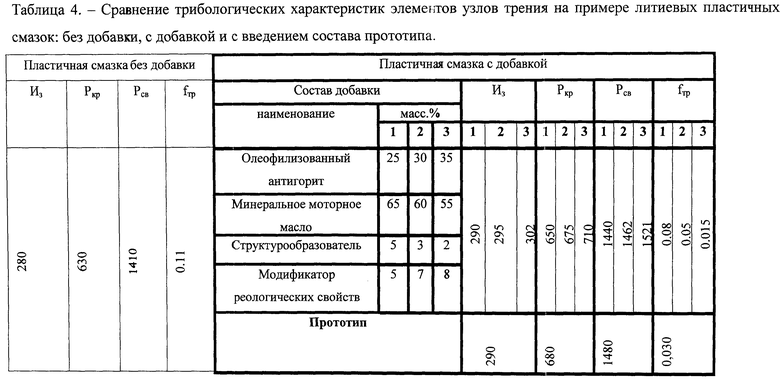

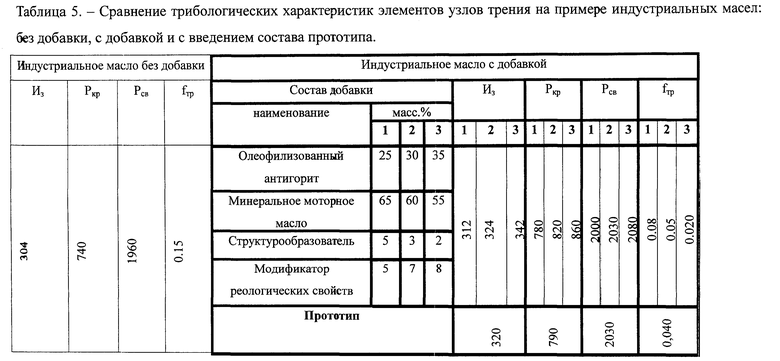

Для выявления уровня повышения трибологических характеристик элементов узлов трения при введении гелевой мультимодальной добавки в базовые смазочные материалы, а также для сравнения степени эффективности предлагаемой к патентной защите добавки в отношении известного технического решения «Твердосмазочная трибокомпозиция», отраженного в патенте РФ №2210587, принятого за прототип, были проведены испытания на четырехшариковой машине трения при температуре (20±1)°C по методу, регламентированному ГОСТ 9490-75: «Материалы смазочные жидкие и пластичные. Метод определения трибологических характеристик на четырехшариковой машине». Материал шариков - сталь ШХ15 ГОСТ 801-78 твердостью 63 HRC.

Испытания проиллюстрированы Таблицами 1-4.

Предлагаемый к патентной защите состав гелевой мультимодальной добавки и прототипа введен в количестве 1,0 мас.% в:

- моторное масло, в качестве которого используется, например, М-14В2 (Таблица 1);

- трансмиссионное масло, в качестве которого используется, например, ТАД-17и (Таблица 2);

- смазочно-охлаждающее технологическое средство, в качестве которого используется, например, АЗМОЛ ШС-2 (Таблица 3);

- литиевую пластичную смазку, в качестве которой используется, например, Литол-24 (Таблица 4);

- индустриальное масло, в качестве которого используется, например, ИНСп-40 (Таблица 5).

Во всех проведенных опытах время приработки добавки с указанными типами смазочных материалов составляет от 10 до 15 минут.

Пример 2

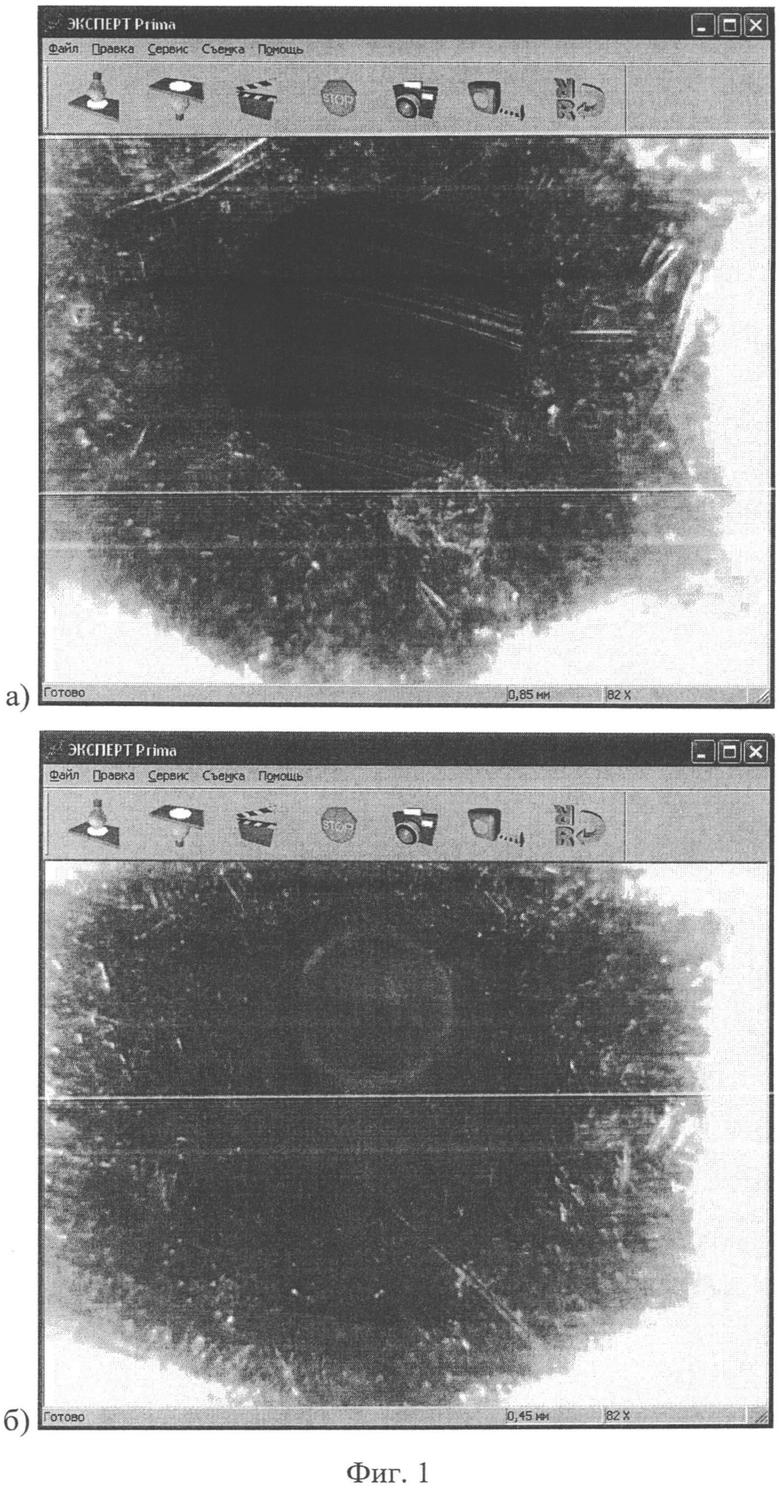

Способность добавки нивелировать абразивное повреждение элементов узлов трения может быть проиллюстрирована фотографиями (фиг.1, а и фиг.1, б), выполненными на цифровом микроскопе «Expert» (ОАО «Ломо») с разрешающей способностью 1 мкм в результате проведения микроскопических исследований поверхностей трения после испытания последних на четырехшариковой машине трения в среде медицинского вазелинового масла (ООО «Тульская фармацевтическая фабрика» по ГОСТ 3164-78). При использовании чистого вазелинового масла (Фиг.1, а), пятна износа имеют размер 0,85 мм и характеризуются развитой поверхностью, макроскопической неоднородностью и подвержены задиру, они содержат большое количество борозд, царапин, характерных для абразивного износа. Пятна износа, сформированные при трении в смазочной среде, содержащей 1,0 мас.% добавки (Фиг.1, б), имеют значительно меньший размер, равный 0,45 мм, гладкую поверхность, не содержащую борозд, царапин и иных повреждений абразивного характера, и не подвержены задиру. Поскольку при введении добавки абразивных полос нет, то нет и вклада данного типа износа в общую интенсивность изнашивания элементов узлов трения, что повышает противоизносные и противозадирные характеристики элементов узла трения.

Пример 3

Для выявления способности добавки к полному восстановлению изношенных поверхностей, были проведены испытания на трибометре торцевого типа УМТ-1 по схеме испытаний «диск - три пальца», регламентируемой ГОСТ 23.224-86 «Обеспечение износостойкости изделий. Методы оценки износостойкости восстановленных деталей» (данная схема отражена в Приложении 5 к ГОСТ 23.224-86, в разделе «Описание установки для сравнительных триботехнических испытаний восстановительных покрытий по схеме «диск - пальцы»»).

Дисковое тело толщиной 2,0±0,1 мм выполнено из стали 45 (ГОСТ 1050-88), термообработанной до твердости 350НВ. Пальчиковые контробразцы диаметром 6,0±0,1 мм и высотой 10±0,1 мм, изготовленные из той же стали 45 (ГОСТ 1050-88), термообработанной до твердости 400 НВ, вращающиеся с линейной скоростью 1 м/с, прижимаются к дисковому телу трения с усилием 350 Н. Время испытаний составляет 60 минут. Базовой смазочной средой, в которой осуществляются испытания, выступает масло индустриальное И-20А (ООО «Волга Ойл» по ГОСТ 20799-88). В ходе испытаний регистрируется совокупное изменение массы системы «дисковое тело - три пальца», определяемое с помощью аналитических весов АД-200 (предел измерения 0,1 мг, максимальная масса нагружения 200 г) по истечении заданного времени испытаний. Для проведения весового контроля уже испытанные образцы и контробразцы очищают от масла мягкой фланелевой тканью, трехкратно промывают в нефрасе марки С3-80/120, а затем обезвоживают ацетоном (ГОСТ 2768-84) и помещают в эксикатор на 1 час для исключения влияния сорбированных веществ на результаты взвешивания.

В первой серии опытов образец и пальчиковые контробразцы испытывались в свежем базовом масле И-20А, не содержащем добавки. По результатам взвешивания была зарегистрирована потеря массы системы «дисковое тело - три пальца» соответствующая 32,4 мг.

Во второй серии испытаний уже изношенные и взвешенные после первой серии испытаний дисковое тело и три пальчиковых контробразца без какой-либо подготовки своей поверхности повторно закреплялись в держателях машины трения УМТ-1 для проведения аналогичных испытаний «по свежему следу». Данные образцы испытывались в среде свежего масла И-20А, в которую предварительно было введено 3 мас.% гелевой мультимодальной добавки. По истечении отведенного времени испытаний и взвешивания был зафиксирован положительный прирост массы образцов, который составил 33,3 мг. Иными словами не было зарегистрировано не только потери массы системы вследствие ее износа, но даже произошло незначительное увеличение ее массы («плюс» 0,9 мг), обусловленное образованием на поверхностях трения защитных смазывающих покрытий полностью восстанавливающих макрогеометрические параметры трибосопряжений. Это подтверждает, что введение предлагаемой в изобретении добавки в базовое индустриальное масло позволило полностью компенсировать наработанный массовый износ элементов узла трения.

Пример 4

Улучшение физических свойств смазочных материалов при введении добавки может быть проиллюстрировано на примере масла индустриального, в частности И-ГН-Е-32 (ТУ 0253-006-00151911-94), принятого за базовое, при введении в него 1 мас.% добавки. Установлены изменения следующих показателей физических свойств базового индустриального масла:

а) рост кинематической вязкости базового масла (при 40°C) с исходных 34 мм/с до 40 мм/с при введении добавки, то есть на 6 мм/с;

б) рост индекса вязкости базового масла с исходных 90 до 100 при введении добавки, то есть на 10 единиц;

в) увеличение температуры вспышки базового масла в открытом тигле с исходных 185°C до 210°C при введении добавки, то есть на 25°C;

г) снижение температуры застывания базового масла с исходной «минус» 15°C до «минус» 18°C при введении добавки, то есть на 3°C.

Улучшение приведенных параметров базового смазочного материала положительно сказывается на увеличении эксплуатационных характеристик элементов узлов трения.

Пример 5

Для установления влияния величины удельной поверхности антигорита на седиментационную устойчивость добавки, были изготовлены три образца добавки, содержащие соответственно антигорит с удельной поверхностью 50 м2/г (Первый состав) и антигорит с удельной поверхностью 70 м2/г (Второй состав) и 120 м2/г (Третий состав). Все составы равной массы 100 г были помещены в одинаковые прозрачные мерные стеклянные стаканы и отстаивались в течение 120 суток в одинаковых условиях. Установлено, что Второй и Третий составы не имеют признаков фракционного расслоения и выпадения частиц минерала в осадок. Первый состав расслоился спустя 30 суток отстоя.

Источники информации

1. Ахметов Н.С. Неорганическая химия. Учеб. пособие для вузов. Изд. 2-е, перераб. и доп. - М.: Высшая школа, 1975 г., - на стр.628.

2. Справочник по триботехнике, т.2. Смазочные материалы, техника смазки, опоры скольжения и качения/ Под ред. М. Хебды, А.В. Чичинадзе. - М.: Машиностроение, 1990.

3. Щукин Е.Д., Перцов А.В., Амелина Е.А. Коллоидная химия. - М.: Издательство Московского университета, 1982 г., - на стр.197.

4. Трилиский К.К., Ищук Ю.Л., Жебровская Н.В., Макаренко А.П. Разработка полужидких смазок. II. Оценка по результатам реологических исследований некоторых эксплуатационных характеристик полужидких смазок // Трение и износ. - 1987 (8), №4, - на стр.707.

5. Фукс Г.И. Вязкость и пластичность нефтепродуктов. - Москва-Ижевск: Институт компьютерных исследований, 2003, - на стр.235.

6. Сорокин Г.М., Коротков В.А. К вопросу выбора абразивного материала при испытании на изнашивание // Трение и износ, - 1990 (11), №2, - на стр.335-336.

7. Левин И.Я. Справочник конструктора точных приборов, 3-е изд. - М.: Машиностроение, 1967 г., - на стр.700.

8. Сорокин Г.М. Трибология сталей и сплавов. Учебн. для вузов. - М.: ОАО «Издательство «Недра»», 2000 г., - на стр.30-31.

9. Дмитриева Т.В., Брюзгина Н.Д., Гороховский Г.А., Ткаченко Д.А., Козак В.А. О роли ароматических соединений нефтяных масел в полимерсодержащих средах при абразивной обработке металлов // Трение и износ, - 1987(8), №4, - на стр.731.

10. Кулиев A.M. Химия и технология присадок к маслам и топливам. - Л.: Химия, 1985, - на стр.141.

11. Ландау Л.Д., Лифшиц Е.М. Теоретическая физика: Учеб. пособ.: Для ВУЗов в 10 томах, том.VI. «Гидродинамика». - 5-е изд., стереот. - М.: ФИЗМАТЛИТ, 2001, - на стр.111.

12. Ахматов А.С. Молекулярная физика граничного трения. М.: Физматгиз, 1963, - на стр.316.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР ТРЕНИЯ | 2009 |

|

RU2420562C1 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374275C1 |

| СОСТАВ ДЛЯ УЛУЧШЕНИЯ АНТИФРИКЦИОННЫХ И ПРОТИВОИЗНОСНЫХ СВОЙСТВ УЗЛОВ ТРЕНИЯ | 2011 |

|

RU2469074C1 |

| ТВЕРДОСМАЗОЧНАЯ ТРИБОКОМПОЗИЦИЯ И СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ КОНТАКТИРУЮЩИХ (ТРУЩИХСЯ) ПОВЕРХНОСТЕЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2210587C2 |

| ТРИБОТЕХНИЧЕСКИЙ СОСТАВ ПРОТИВОИЗНОСНЫЙ АНТИФРИКЦИОННЫЙ ВОССТАНАВЛИВАЮЩИЙ | 2015 |

|

RU2599161C1 |

| НАНОТЕХНОЛОГИЧЕСКАЯ АНТИФРИКЦИОННАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ), НАНОТЕХНОЛОГИЧЕСКАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ НАНОТЕХНОЛОГИЧЕСКОЙ СМАЗКИ | 2009 |

|

RU2415176C2 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361015C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2006 |

|

RU2293892C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2311448C1 |

| АНТИФРИКЦИОННАЯ СУСПЕНЗИЯ | 2009 |

|

RU2412980C1 |

Изобретение относится к гелевой мультимодальной добавке, включающей наполнитель, дисперсионную среду, структурообразователь, а именно 12-оксистеарат натрия, модификатор реологических свойств, а именно винипол с молекулярной массой 12000, при этом в качестве наполнителя используют олеофилизованный антигорит, имеющий удельную поверхность не менее 70 м2/г и твердость по Виккерсу не более 1 ГПа, а в качестве дисперсионной среды применяют минеральное моторное масло с содержанием ароматических фракций 70-80%, при следующем соотношении компонентов, мас.%: олеофилизованный антигорит - 25-35; минеральное моторное масло - 55-65; структурообразователь - 2-5; модификатор реологических свойств - 5-8. Техническим результатом настоящего изобретения является расширение эксплуатационных возможностей добавки, полная компенсация износа материалов трения в процессе их эксплуатации, повышение трибологических и вязко-температурных свойств базовых смазочных материалов, нивелирование абразивного воздействия наполнителя добавки на металлические детали трения за счет оптимизации подбора компонентов добавки по термодинамическому, кинетическому и механическому критериям. 1 ил., 5 табл., 5 пр.

Гелевая мультимодальная добавка, включающая наполнитель, дисперсионную среду, структурообразователь, а именно 12-оксистеарат натрия, модификатор реологических свойств, а именно винипол с молекулярной массой 12000, отличающаяся тем, что в качестве наполнителя используют олеофилизованный антигорит, имеющий удельную поверхность не менее 70 м2/г и твердость по Виккерсу не более 1 ГПа, а в качестве дисперсионной среды применяют минеральное моторное масло с содержанием ароматических фракций 70-80%, при следующем соотношении компонентов, мас.%:

олеофилизованный антигорит - 25-35;

минеральное моторное масло - 55-65;

структурообразователь - 2-5;

модификатор реологических свойств - 5-8.

| ТВЕРДОСМАЗОЧНАЯ ТРИБОКОМПОЗИЦИЯ И СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ КОНТАКТИРУЮЩИХ (ТРУЩИХСЯ) ПОВЕРХНОСТЕЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2210587C2 |

Авторы

Даты

2015-11-10—Публикация

2013-12-11—Подача