Изобретение относится к смазочным композициям, в частности к многокомпонентным добавкам или концентратам, вводимым в минеральные масла с целью получения высококачественных пластичных (консистентных) смазочных материалов, обладающих повышенной термостойкостью и адгезией к поверхности трения, высокой задиро- и износостокостью. Может быть использовано для повышения надежности тяжелонагруженных зубчатых передач открытого типа, широко распространенных на горно-обогатительных комбинатах, в портах и в грузоподъемных механизмах промышленных предприятий, например в редукторах с большим крутящим моментом; в опорах качения и скольжения, в разного рода шарнирах и направляющих устройствах; в автомобилях для смазки шарниров рулевого управления и подвесок, ступиц передних колес с дисковыми тормозами, карданных шарниров и т.д.

Известна смазочная композиция (Патент РФ 2161177, опубл. 27.12.2000), включающая, мас.%: порошкообразный металлический наполнитель (цинк) 4-13, порошок дисульфида молибдена 1-5, мыльную пластичную смазку (Литол-24) до 100. Известно, что порошок цинка заметно увеличивает нагрузку, при которой происходит схватывание («сваривание») поверхностей трения в трибосопряжениях. Усилие схватывания (Рсхв) характеризует аварийные условия эксплуатации, при которых трибосопряжения полностью утрачивают работоспособность. Однако сваривание поверхностей трения друг с другом на практике просиходит очень редко и трибосопряжения работают в нормальном режиме, нарушение которого не создает аварийной ситуации, а характеризует чаще всего лишь изменение режима трения, например переход от благоприятного гидродинамического трения к менее благоприятному граничному трению. При этом критерием работоспособности смазочного слоя является критическая нагрузка (Ркр1). Частицы цинка слабо влияют на Ркр1 и соответственно на работоспособность узлов трения. Более сильное влияние на Ркр1 оказывают металлические частицы с более низкой, чем у цинка, температурой плавления (Pb, Sn, Cd и др.). Порошок дисульфида молибдена (MoS2) при содержании его в вязких пластичных смазочных материалах до 15 мас.% как антифрикционная добавка не работает, так как не снижает коэффициант трения, который остается высоким: 0,19-0,25. Увеличение содержания в смазке MoS2>15 мас.% становится экономически невыгодным из-за дефицитности и высокой стоимости порошка. К тому же при локальных вспышках температуры в зонах фактического контакта трибосопряжений свыше 400°С MoS2 окисляется до МоО3, частицы которого оказывают на поверхности трения абразивное (царапающее) воздействие, а выделяющиеся при этом сернистые соединения вызывают коррозию деталей. Современные зарубежные термостойкие смазки не содержат MoS2.

Известен плакирующий концентрат по патенту РФ 2202600, который содержит базовое (моторное, трансмиссионное или гидравлическое) масло, порошкообразный металлический наполнитель и соли металлов диалкилдитиофосфорной кислоты (соли Me ДАДТФ кислоты). В этом патенте решается задача повышения трибохарактеристик и сопротивления изнашиванию трибосопряжений, смазываемых маловязкими (жидкими) минеральными маслами. Однако концентрат указанного состава нельзя добавлять в пластичные смазочные материалы (литолы, солидолы и др.), используемые в негерметичных узлах трения, особенно в трибосопряжениях машин и механизмов, работающих в жестких условиях внешнего нагружения вследствие низкой задиростойкости при повышенных скоростях, контактных давлениях и температурах.

Работоспособность пластичных смазочных материалов в узлах трения в значительной степени определяется свойствами и поведением загустителя, образующего в объеме смазочного слоя трехмерный каркас, от которого зависит несущая способность «третьего тела». Деструкция каркаса влечет за собой потерю несущей способности смазочного слоя. Обычные мыльные загустители образуют каркас, который разрушается при сравнительно невысокой температуре (в среднем всего лишь 140°С), которая достигается в смазке при локальных вспышках температуры на поверхностях трения в несколько сотен градусов. Невысокая теплостойкость и теплопроводность известных ПСМ резко ограничивает их применение в качестве смазки в тяжелонагруженных и высокоскоростных подшипниках качения. В таких условиях добавление в ПСМ концентрата по патенту 2202600 не предотвращает деструкцию ПСМ и его вытекание из узлов трения, что приводит к утрате работоспособности и к отказам. Таким образом, концентрат по патенту 2202600 не решает задачи повышения работоспособности тяжелонагруженных трибосопряжений, смазываемых пластичными материалами.

Известен пластичный смазочный материал (ПСМ), содержащий загущенное мылами базовое масло и добавку - 1-4% фуллереновой сажи - фуллеренового наномодификатора (ФНМ) (Патент РФ 2268291, опубл. 20.01.06.). ПСМ можно использовать в негерметичных узлах трения в присутствии воды и агрессивных сред. Результаты сравнительных испытаний пары трения: ролик из стали 18Х2Н4МА - пластина из углеродистой стали 0,8 кп на машине трения СМТ-1 при смазывании солидолом с добавлением фуллереновой сажи в количестве от 1 до 10 мас.%, приведенные в патенте RU 2268291, показали, что добавка ФНМ в пластичный смазочный материал приводит к снижению коэффициент трения fтр и линейного износа Δh в 1,4 раза; увеличивает задиростойкость (по времени испытаний до задира при постоянной нагрузке) в среднем в 3,6 раза, а по критическому контактному давлению pkp задиростойкость возрастает только в 1,26 раза.

Критический анализ результатов трибологических испытаний показывает, что использование в СК только одной добавки в виде ФНМ не приводит к существенному повышению работоспособности трибосопряжений, особенно при рассмотрении не 2-3 триботехнических и износных характеристик, как сделано в этом патенте, а целого комплекса важнейших параметров, учитывающих не только трибохарактеристики, но также морфологию и геометрию поверхностей трения (изнашивания), а также реологические свойства СК, весьма важные для оценки поведения СК на основе пластичных материалов в условиях динамического внешнего воздействия на узлы трения.

Фуллереновая сажа слабо снижает потери мощности на преодоление трения в трибосопряжениях сталь-сталь всего лишь в 1,26 раза. При некоторых нагрузочно-скоростных режимах коэффициент трения может снижаться на 35-40%, сохраняя, однако, при этом повышенные значения, близкие к 0,2. Повышенные затраты мощности на преодоление трения при использовании СК фуллереновой сажей неизбежно приводят к соответствующему повышению температуры в зоне трибоконтакта, снижению несущей способности смазочного слоя и к увеличению износа деталей в кубической зависимости от температуры.

В качестве прототипа выбрано смазочное масло, в которое в качестве добавки включен порошок фуллереновой сажи в количестве 1-5 мас.% (Патент РФ 2146277, МКИ С10М 125/02, опубл. 03.10.2000). Такая добавка рекомендуется к применению в смазке, используемой для тяжелонагруженных узлов трения в процессе приработки и обкатки узлов трения, а также при их эксплуатации с целью улучшения характеристик трения, качества трущихся поверхностей и снижения износа деталей.

Анализ результатов испытаний пары трения Ст.45 (н.) - закаленная легированная сталь (55 HRC), приведенных в патенте 2146277, показал что добавка к маслу И-40А 1,0% мас.фуллереновой сажи снижает износ ролика из Ст.45 в 4,16 раза, а коэффициент трения только в 1,35 раза; повышает Ркр1, Рсхв и критическую температуру (Ткр1) соответственно в 1,17; 2,3 и 1,37 раза; в сравнении с аналогичными характеристиками при смазке пары трения чистым маслом без добавки сажи - фуллеренового наномодификатора (ФНМ). Приведенные данные указывают на то, что ФНМ незначительно снижает коэффициент трения, который соответственно ограничивает ожидаемое более значительное повышение Ркр1 и Ткр1 в сравнении с полученными 17% и 37% соответственно.

В основу изобретения поставлена задача создания комплексной фуллеренсодержащей добавки, при введении которой в минеральное масло на поверхностях трения образуется защитная металлическая пленка, повышающая трибохарактеристики и уменьшение износа вплоть до безызносности.

Технический результат, позволяющий решить поставленную задачу, определяется совокупностью новых свойств, а именно:

- получением более теплостойкой и реологически-стабильной структуры ПСМ за счет образования дополнительного (дублирующего) трехмерного каркаса из химически активных и температурстойких связанных частиц ФНМ.

- образованием на поверхностях трения новой металлофуллереновой пленки с ячеистой гетерогенной структурой, состоящей из конгломератов ФНМ и натира из зерен антифрикционного сплава.

Поставленная задача решается тем, что смазочная композиция содержит базовое масло, мыльный загуститель и фуллеренсодержащие наномодификаторы. Композиция дополнительно содержит порошкообразный металлический наполнитель, соли металлов диалкилдитиофосфорной кислоты при следующем соотношении компонентов, мас.%:

Порошкообразный металлический наполнитель 0,05-15;

Соли металлов диалкилдитиофосфорной кислоты 1,0-30;

Фуллеренсодержащие наномодификаторы 0,3-6,0;

Мыльный загуститель 5-25;

Базовое масло - остальное до 100.

В качестве порошкообразного металлического наполнителя целесообразно использовать сплавы цветных металлов, предпочтительно выбранные из ряда: медь-олово-серебро, медь-олово, цинк-кадмий, алюминий-олово-медь.

В качестве маслорастворимых солей металлов диалкилдитиофосфорной кислоты (ДАДТФ) предпочтительно использовать соли цинка или кадмия, или олова, или молибдена, или алюминия или меди.

В качестве фуллереносодержащих наномодификаторов предпочтительно использовать полиэдрические кластеры углерода С60, C70 или нанотрубки, или фуллереновую сажу, или шунгиты.

В качестве мыльных загустителей предпочтительно использовать стеараты лития или кальция, или натрия, или бария.

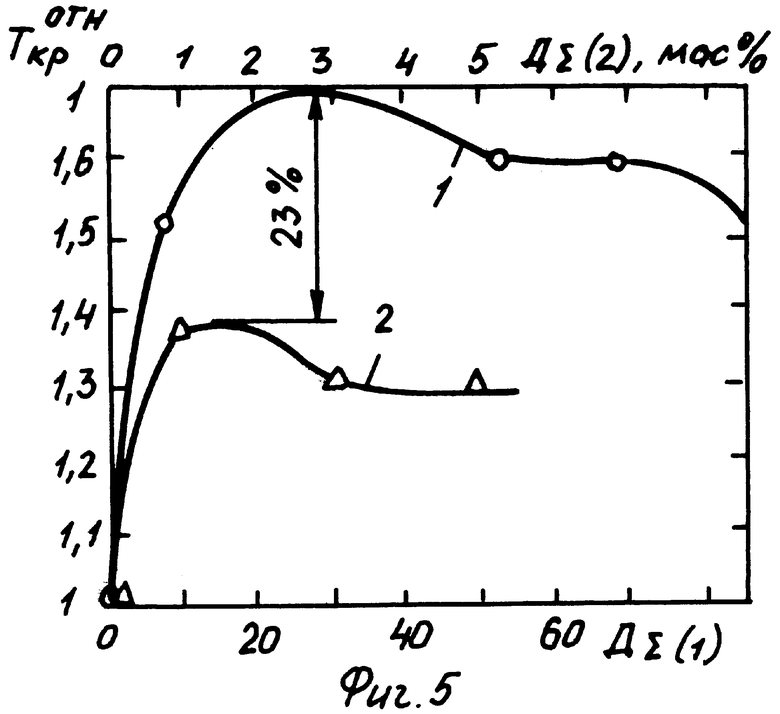

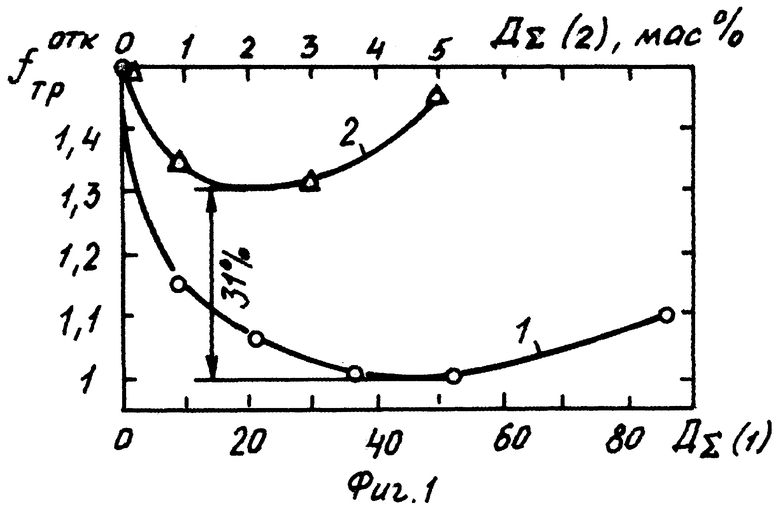

Сущность изобретения более подробно раскрывается в приведенных ниже примерах реализации и иллюстрируются фигурами, на которых представлены графики сравнительных испытаний с прототипом, а именно влияние добавок (ДΣ) к маслу И-40А на работоспособность пар трения Ст.45 (н.) - легир., Сталь (55 HRC).: фиг.1 - график зависимости коэффициента трения fтр отн от суммарного количества добавок ДΣ%; фиг.2 - график зависимости скорости изнашивания vизн отм от ДΣ%; фиг.3 - график зависимости усилия задира Рзотн от ДΣ%; фиг.4 - график зависимости усилия схватывания Рсхв отм от ДΣ%; Фиг.5 - график зависимости критической температуры Ткр отм от ДΣ%. На фигурах кривая 1 относится к смазочной композиции с заявляемым составом добавки, и ее шкала ДΣ% расположена сверху, кривая 2 относится к смазочной композиции с добавкой по прототипу, и ее шкала ДΣ% расположена снизу. Составы комплексной добавки (возможные количественные вариации) представлены в табл. 1.

Результаты сравнительных испытаний трибосопряжений: ролик неподвижный (Ст.45 н.) - ролик подвижный (легир. сталь, 55 HRC) представлены в табл.2

Комплексную добавку готовят следующим образом. Необходимые порошковые компоненты, например порошок сплава цинк-кадмий, тонкодисперсную фуллереновую сажу и маслорастворимую соль ДАДТФ молибдена смешивают в заданном соотношении, заливают базовым маслом и гомогенизируют в мешалках путем механического перемешивания до получения однородной массы. Мыльный загуститель добавляют в масло в заданной пропорции в отдельной емкости с умеренным подогревом. При этом учитывают содержание масла в первой порции смазочной композиции. Масло с загустителем тщательно перемешивают, затем смешивают с первой порцией смазочной композиции и общую массу окончательно гомогенизируют с наложением на инструмент ультразвуковых колебаний до получения пластичного смазочного материала с хорошо сформированной наноячеистой структурой. В готовой смазочной композиции содержание минерального масла может изменяться в пределах от 91,5 до 14 мас.%, что обеспечивает получение пластичного смазочного материала с требуемой вязкостью и реологическими свойствами (скоростью восстановления стабильной структуры и свойств после динамического нагружения при сдвиге). Процесс изготовления смазочной композиции можно упростить, если комплексную добавку, содержащую компоненты под номерами 1, 2, 3 и 6 в табл.2, добавлять в пластичные смазочные материалы, состоящие из базового масла и мыльных загустителей, например в Литол-24 (ГОСТ 21150-87).

Комплексная добавка в виде концентрата (смеси с маслом) может сохранять свои свойства и стабильность структуры в течение длительного времени (не менее одного года). Это относится также к готовой смазочной композиции, содержащей ФНМ, имеющей неограниченный срок хранения. Смазочные композиции с ФНМ используют в узлах трения машин и механизмов.

При работе трибосопряжений на смазочных композициях, содержащих комплексную фуллеренсодержащую добавку, реализуются следующие эффекты, повышающие работоспособность пар трения.

На поверхностях трения образуется тонкая защитная пленка из металлических частиц сплава цинк-кадмий. Пленка заполняет повреждения на поверхности деталей и восстанавливает их исходные геометрические размеры; отводит тепло из зоны трения, снижает коэффициент трения, повышает несущую способность смазочного слоя (Ркр1) от действия зерен Cd и усилие схватывания (Рсхв) от действия зерен Zn в сплаве. При использовании несплава Zn - Cd, а в отдельности порошка Zn или порошка Cd синергетический положительный взаимно усиливающий эффект не проявляется и защитные пленки, состоящие только из Zn или только из Cd, значительно слабее повышают работоспособность трибосопряжений.

Содержащиеся в комплексной добавке ФНМ и мыльный загуститель практически не снижают потери мощности в машинах и механизмах на преодоление трения, поэтому для снижения коэффициента трения комплексная добавка содержит маслораствроримые соли металлов ДАДТФ кислоты (табл.1 и 2). Растворяясь в базовом (минеральном) масле, соли металлов образуют сульфиды и фосфаты, которые улучшают качество поверхностей трения (прирабатываемость деталей) и заметно снижают коэффициенты трения. Кроме этого маслорастворимые соли стимулируют протекание ионно-обменных реакций и способствуют осаждению металлов на поверхностях трения, поддерживая в процессе эксплуатации постоянную толщину защитной металлической (сервовитной) пленки.

Мыльный загуститель образует трехмерный каркас, превращает жидкое минеральное масло в высоковязкую пластичную (консистентную) смазку. Фуллеренсодержащий компонент упрочняет трехмерный каркас кластерами углерода, улучшает реологические свойства и термостойкость смазочной композиции.

Авторами было исследовано влияние добавки к маслу на работоспособность пары трения Ст.45 (после нормализации) - легированная хромистая сталь, закаленная до 55 HRC, испытанной на машине трения СМЦ-2 по схеме ролик неподвижный (Ст.45) - ролик, вращающийся с линейной скоростью 1,3 м/с (легир. сталь) при нагрузке 400 Н при использовании смазочной композиции с добавками по заявляемому составу и с добавкой в виде фуллереновой сажи по патенту-прототипу. Смазка пары трения ПСМ с добавкой заявляемого состава осуществлялась поджатием порции смазочного материала пластинкой, установленной с наклоном, равным 45°, к рабочей поверхности подвижного ролика. Испытание аналогичной пары трения в патенте-прототипе проводили при капельной смазке.

Результаты испытаний представлены на фиг.1 - 5. и в табл. 2, в которой приведены показатели, соответствующие составам графы "С" в табл.1.

Мыльный загуститель в виде стеаратов лития, кальция, натрия, бария, например 12-оксистеарат лития, превращает минеральное масло в пластичную смазку, занимающую по своим свойствам среднее положение между жидкими и твердыми смазочными материалами. Загуститель образует в пластичном смазочном материале (ПСМ) трехмерный нитевидный каркас, мельчайшие ячейки которого заполнены жидким минеральным маслом. ПСМ применяют для смазки устройств, где нет циркуляции (прокачивания) масла, например для смазки различных опор качения. Недостатками ПСМ с мыльными загустителями являются невысокая теплопроводность и термостойкость (120-160°С), а также пониженные реологические свойства.

Указанные недостатки отсутствуют в ПСМ с фуллеренсодержащей добавкой. ФНМ, например, в виде фуллереновой сажи, вследствие высокой активности молекул образует в ПСМ дополнительный трехмерный каркас в объеме смазочного слоя и двумерную адгезионно-активную пленку в виде сетки непосредственно на металлической поверхности трения. Дублирующий трехмерный каркас и защитная пленка из ФНМ повышают термостойкость ПСМ до 180-220°С, улучшают его реологические свойства, увеличивают сопротивление деталей изнашиванию и задиру за счет высокой прочности двумерной сетки и лучшему отводу тепла из зоны трения.

Таким образом, использование смазочной композиции с заявляемой комплексной фуллеренсодержащей добавкой позволяет существенно улучшить триботехнические и противоизносные характеристики трибосопряжений, термостойкость и реологические свойства смазочных материалов и в итоге значительно увеличить работоспособность узлов трения. При этом сервовитная пленка из Zn - Cd сплава кроме антифрикционного и противозадирного действия выполяет также функцию реметаллизанта, т.е. позволяет восстанавливать изношенные детали до номинальных размеров, заполняя локальные повреждения (трещины, раковины питтинга и пр.) и выравнивая контактирующие поверхности. Маслорастворимые соли, например ДАДТФ молибдена, снижают коэффициент трения с 0,2 до 0,1-0,05, а ФНМ, например фуллереновая сажа, улучшают теплофизические свойства смазочной композиции.

Из табл.2 и фиг.1 следует, что среднее значение относительного коэффициента трения пары трения fтр ср для различных композиций по заявляемому составу составляет 1,04, а по прототипу равно 1,37, т.е. на 37% выше (п.8, табл.2). Для наименьшего значения fтр min преимущество заявляемого состава над прототипом составляет 31% (фиг.1). Преимущество смазочной композиции с добавкой заявляемого состава в сравнении со смазочной композицией с добавкой по прототипу соответственно составляет: по относительной скорости изнашивания 168 - 170% (п.9, табл.2, фиг.2), по относительному усилию задира 40-33% (п.10, табл.2, фиг.3); по относительному усилию схватывания 56-54% (п.13, табл.2, фиг.4).

Добавление в ПСМ фуллеренового наномодификатора значительно улучшило реологические свойства смазки.

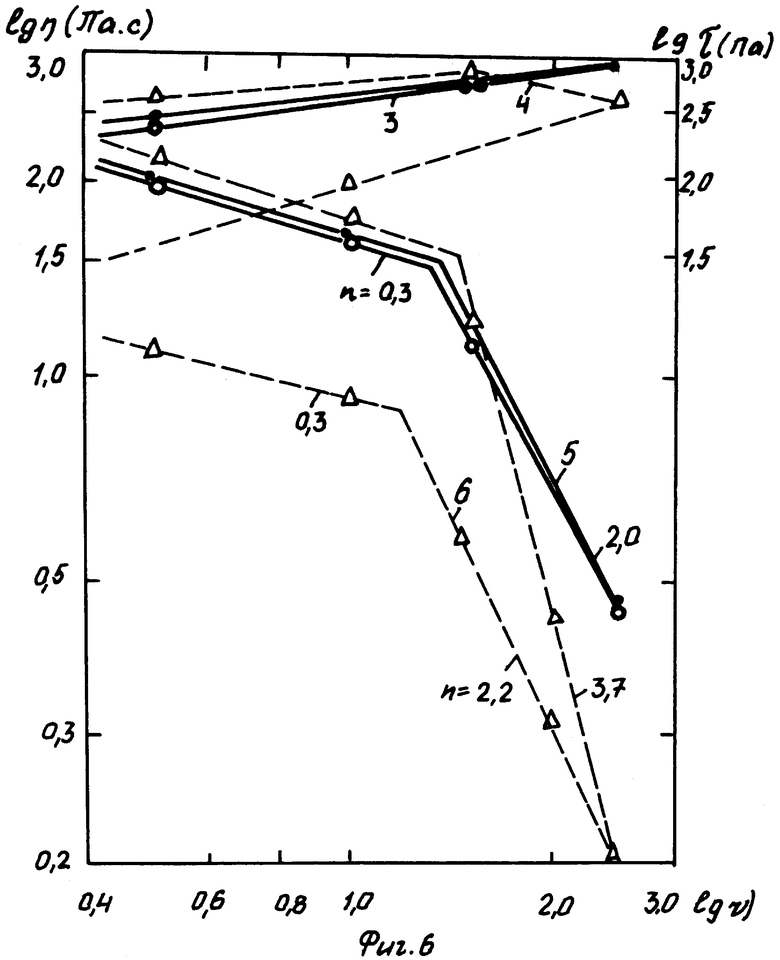

На фиг.6 показано влияние скорости сдвига между вращающимся конусом и пластиной в присутствии пластичной смазки на напряжение сдвига τ (Па) смазки (кривые 3,4) и на коэффициент эффективной вязкости η (Па·с) (кривые 5,6) при испытании смазки на приборе ПИРСП - 03Л. На графике кривые 3,5 - Литол +5% ФНМ, кривые 4,6 - Литол без добавок. Как видно из графика, при изменении скорости сдвига смазки в широком диапазоне при испытании напряжения сдвига в смазке за полный цикл испытаний (увеличение скорости сдвига - уменьшение скорости сдвига в прежнем диапазоне) не изменилось:линии 3 на фиг.6 совпали. Совпали также линии 5, характеризующие изменение вязкости ПСМ при увеличении - уменьшении скорости сдвига. В то же время при испытании чистого Литола-24 произошло расхождение зависимостей напряжения сдвига (кривые 4) и вязкости (кривые 6) от скорости сдвига, т.е. произошло снижение прочности и вязкости ПСМ. Очевидно, что в течение периода времени, необходимого для восстановления τ и η до прежнего уровня, смазка будет вытекать из трибосопряжения. Подобные реологические процессы могут происходить при работе трибосопряжений в условиях вибрации и фреттинга. Изломы на зависимостях 4, 5 и 6 связаны предположительно с разрушением мыльного каркаса в ПСМ. Более высокое положение кривой 5 в сравнении с положением кривой 6 обусловлено положительным влиянием на поведение ПСМ более прочного (дублирующего) каркаса из частиц ФНМ.

Результаты сравнительных испытаний трибосопряжений с использованием смазочных материалов с заявляемой добавкой и с добавкой по прототипу, приведенные на фиг.1 - 6 и в табл.1 и 2, наглядно демонстрируют преимущества заявляемой смазочной композиции: существенно снижается коэффициент трения и скорость изнашивания, увеличиваются нагрузка задира, усилия схватывания, критическая температура и другие, описанные выше.

Таким образом, новая смазочная композиция позволяет существенно повысить работоспособность трибосопряжений по комплексу важнейших характеристик в широком диапазоне изменения нагрузочно-скоростных режимов. Результат достигается за счет того, что при трении образуется самовозобновляющаяся защитная антифрикционная металлофуллереновая пленка с гетерогенной структурой и маслоудерживающей поверхностью, обладающей адгезионной прочностью. Пленка снижает потери на трение и обеспечивает безызносность трибосопряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАКИРУЮЩИЙ КОНЦЕНТРАТ | 2004 |

|

RU2247768C1 |

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА | 2023 |

|

RU2821108C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1998 |

|

RU2139920C1 |

| ПЛАСТИЧНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2268291C1 |

| МНОГОЦЕЛЕВАЯ ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2019 |

|

RU2711022C1 |

| ДОВОДОЧНО-ПРИТИРОЧНЫЙ КОНЦЕНТРАТ С МОДИФИЦИРУЮЩИМИ МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2006 |

|

RU2309968C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2018 |

|

RU2672266C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1996 |

|

RU2103331C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2161177C1 |

| СМАЗКА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 1990 |

|

RU2032710C1 |

Использование: создание смазочных материалов для смазывания различных поверхностей трения. Сущность: композиция содержит в мас.%: порошкообразный металлический наполнитель 0,05-15; соли металлов диалкилдитиофосфорной кислоты (ДАДТФ) 1-30; фулленосодержащие наномодификаторы 0,3-6,0; мыльный загуститель 5-25; базовое масло - остальное до 100. В качестве порошкообразного металлического наполнителя целесообразно использовать сплавы цветных металлов, предпочтительно выбранные из ряда: медь-олово-серебро, медь-олово, цинк-кадмий, алюминий-олово-медь. В качестве солей металлов ДАДТФ предпочтительно использовать соли цинка или кадмия, или олова, или молибдена, или алюминия или меди. В качестве фуллеренсодержащих наномодификаторов предпочтительно использовать полиэдрические кластеры углерода C60, C70 или нанотрубки, или фуллереновую сажу, или шунгиты. В качестве мыльных загустителей предпочтительно использовать стеараты лития или кальция, или натрия, или бария. 5 з.п. ф-лы, 2 табл., 6 ил.

| СМАЗОЧНОЕ МАСЛО | 1996 |

|

RU2146277C1 |

| ПЛАСТИЧНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2268291C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2202600C2 |

| МНОГОЦЕЛЕВОЙ СМАЗОЧНО-ОЧИЩАЮЩИЙ И ОХЛАЖДАЮЩИЙ СОСТАВ ДЛЯ ПОВЫШЕНИЯ СРОКА СЛУЖБЫ ТРУЩИХСЯ ДЕТАЛЕЙ, УЗЛОВ И МЕХАНИЗМОВ | 2002 |

|

RU2217481C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1996 |

|

RU2103331C1 |

Авторы

Даты

2007-11-27—Публикация

2006-03-17—Подача