Настоящее изобретение относится в общем к нагревающим устройствам или устройствам, нагревающимся во время их использования и имеющим самоочищающееся покрытие.

В настоящей заявке под термином "нагревающее устройство" понимают любое устройство, предмет или изделие, которое во время своей работы достигает температуры, по меньшей мере равной 65°С (что является минимальной температурой повторного нагрева) и предпочтительно по меньшей мере равной 90°С. Устройство может достигать этой рабочей температуры посредством используемых в нем средств, например нагревающего основания, соединенного с устройством и снабженного нагревающими элементами, или посредством внешних средств. К таким устройствам, в частности, относятся подошвы утюгов, устройства для приготовления пищи, духовки, грили и кухонные приспособления. Для некоторых из таких нагревающих устройств, например для подошв утюгов или устройств для приготовления пищи, легкость и эффективность их использования зависит, помимо всего прочего, от состояния и природы поверхности их покрытия. Что касается подошв утюгов, последние могли бы быть усовершенствованы за счет улучшения скользящих свойств гладящей поверхности, в сочетании со свойствами, обеспечивающими более легкое распределение белья. Один из способов получения этих качеств заключается в использовании подошв, снабженных эмалью, в которых эмаль имеет гладкую наружную поверхность, опционально с линиями избыточной толщины, способствующими распределению ткани во время движения утюга. Также известно использование металлических подошв, которые подвергнуты механической обработке и/или которые покрыты или не покрыты слоем осажденного материала для облегчения скольжения.

Однако в процессе использования подошвы гладящая поверхность может в той или иной степени терять блеск по причине обугливания за счет различных загрязнений органического происхождения (в частности, в форме частиц), которые захватываются подошвой в процессе трения по отглаживаемой ткани. Потеря блеска подошвы, даже если и не слишком заметным образом, приводит по меньшей мере к частичной потере ее скользящих свойств. Кроме того, при загрязнении глаженье становится более сложным. Наконец, пользователь опасается использовать потерявший блеск утюг, боясь, что он может оказать негативное влияние на белье.

Известны покрытия подошвы утюга, содержащие твердый и устойчивый слой, покрытый слоем, улучшающим свойства поверхности, раскрытые, например, в патентном документе US 4862609. Однако в этом патентном документе не описаны решения, позволяющие бороться с загрязнениями.

Проблема загрязнений может также возникать в нагревающих устройствах другого типа, например применительно к стенкам устройств для приготовления пищи. Известно, что их покрывают эмалированным слоем, имеющим гладкую наружную поверхность, для того чтобы предотвратить возможное прилипание к поверхности этих стенок брызг жира или пищи. В частности, известны снабженные эмалью самоочищающиеся поверхности, которые встречаются, например, в духовках и кухонных приспособлениях, например, раскрытые в патентном документе США US 4029603 или французском патентном документе FR 2400876. Однако эти поверхности не являются полностью удовлетворительными в отношении их свойств самоочищения.

Для того чтобы улучшить эти свойства, заявитель ранее разработал самоочищающееся покрытие, предназначенное для покрытия металлической поверхности нагревающего устройства, которое является более эффективным в отношении каталитической активности. Это покрытие составляет предмет изобретения, раскрытого во французском патентном документе FR 2848290, описывающем нагревающее устройство, содержащее металлическое основание, по меньшей мере, участок которого снабжен самоочищающимся покрытием, содержащим внешний слой, находящийся в контакте с окружающим воздухом и содержащий по меньшей мере один катализатор окисления, выбранный из оксидов металлов платиновой группы, и по меньшей мере один внутренний слой, расположенный между металлическим основанием и внешним слоем, содержащий по меньшей мере один катализатор окисления, выбранный из оксидов переходных элементов группы Ib. Однако это самоочищающееся покрытие имеет недостаток, заключающийся в том, что для него требуется большое количество оксидов металлов платиновой группы во внешнем слое для того, чтобы достигнуть правильным образом удовлетворительного уровня каталитической активности, следствием чего является, в частности, значительное повышение стоимости покрытия и, следовательно, в конечном итоге стоимости нагревающего устройства.

Следовательно, имеется потребность в создании покрытия для нагревающего устройства, например устройства для приготовления пищи или подошвы утюга, в котором количество оксидов металлов платиновой группы будет существенно ниже, но которое будет более эффективным в отношении каталитической активности (то есть, покрытия, обеспечивающего возможность сохранения покрытой поверхности чистой от любого загрязнения органическими частицами и которое не пачкается при обычном использовании), при этом без ухудшения других необходимых свойств (блестящей наружной поверхности, скольжения и устойчивости к истиранию покрытия).

Под термином "каталитическая активность покрытия" в настоящем описании понимают способность наружной поверхности этого самоочищающегося покрытия, находящейся в контакте с окружающим воздухом и с загрязнениями органического происхождения, сжигать эти загрязнения, причем после сжигания указанные загрязнения теряют какую-либо адгезию и отделяются от покрытия.

Под термином "загрязнения органического происхождения" в настоящей заявке понимают любое вещество, являющееся полностью или частично горючим или которое может окисляться в контакте с окружающим воздухом. В качестве примера следует упомянуть любые остатки синтетических волокон, например, используемых в текстильных изделиях, например, изготовленных из органических полимеров, например полиамида или полиэстра, любые органические остатки средств для стирки и опционально смягчающих средств или любые органические вещества, например брызги жира или пищи.

В частности, предметом настоящего изобретения является нагревающее устройство, содержащее металлическое основание, по меньшей мере, участок которого снабжен самоочищающимся покрытием, находящимся в контакте с окружающим воздухом и содержащим по меньшей мере один катализатор окисления, выбранный из оксидов металлов платиновой группы, отличающееся тем, что указанное покрытие дополнительно содержит по меньшей мере одну добавку к указанному катализатору окисления, выбранную из оксидов редкоземельных металлов.

Посредством нагревающего предмета согласно изобретению получают устройство, самоочищающееся покрытие которого проявляет особенно высокую каталитическую активность и адгезия которого к металлическому основанию является очень хорошей, и которое дополнительно обеспечивает возможность окисления органических частиц, находящихся в контакте с самоочищающимся покрытием при нагревании устройства. Например, во время глаженья утюгом органические частицы, захватываемые подошвой, окисляются. Они, до некоторой степени, сжигаются, когда утюг является горячим, и возможные твердые остатки теряют любую адгезию и отделяются от подошвы. Подошва сохраняется чистой. Аналогичным образом, в устройстве для приготовления пищи, например духовке, брызги жира, находящиеся на стенке духовки, окисляются при высокой температуре, и твердые остатки отделяются от стенки, сохраняя ее чистой.

Дополнительно, в отношении каталитической активности был обнаружен синергетический эффект, когда в самоочищающемся покрытии добавка, выбранная из оксидов редкоземельных металлов, сочетается с катализатором окисления, выбранным из оксидов металлов платиновой группы. Таким образом, в соответствии с настоящей патентной заявкой каталитическая активность самоочищающегося покрытия является в три - пять раз выше, чем получаемая для покрытия согласно FR 2848290, при этом количество оксидов металлов платиновой группы от двух до четырех раз ниже. Таким образом, поверхность этого покрытия восстанавливается более быстро, чем для покрытий, раскрытых в FR 2848290.

Под термином "металлы платиновой группы" понимают, в рамках содержания настоящей патентной заявки, элементы, имеющие свойства, аналогичные по свойствам платине и, в частности, дополнительно к платине, рутений, родий, палладий, осмий и иридий.

На практике катализаторы окисления типа оксидов металлов платиновой группы хорошо известны как таковые, а также известны и способы, посредством которых их получают, поэтому необходимость в подробном описании соответствующих способов их приготовления отсутствует.

Таким образом, в качестве примера, что касается оксида платины (IV) в качестве катализатора окисления (платина диоксид гидрат PtO2.H2O или катализатор Адамса), его каталитически активная форма может быть получена посредством плавления гексахлороплатиновой кислоты или ее аммиачной соли с нитратом натрия, за которыми следует термическое разложение нитрата платины, используемое для образования оксида платины (IV).

Предпочтительно катализатор окисления выбирают из группы: оксиды палладия, оксиды платины и их смеси.

Под термином "добавка" в рамках содержания настоящей патентной заявки понимают элемент, который не является катализатором как таковым, но который проявляет эффект повышения и добавления каталитической активности для указанного катализатора и способствует стабилизации удержания катализатора на субстрате.

В контексте настоящего изобретения в самоочищающемся покрытии в качестве добавки к катализатору окисления используется по меньшей мере один оксид редкоземельного металла.

Под термином "редкоземельные металлы" понимают, в рамках содержания настоящей патентной заявки, лантаноиды и иттрий, имеющий свойства, аналогичные лантану и, в частности, дополнительно к лантану, церий и иттрий.

Предпочтительно добавку выбирают из группы оксидов церия, оксидов иттрия и их смесей.

Конечно, любой катализатор окисления и любая добавка, выбранные согласно настоящему изобретению, должны оставаться достаточно стабильными при рабочей температуре устройства и в пределах срока службы устройства.

Согласно первому предпочтительному варианту реализации настоящего изобретения самоочищающееся покрытие нагревающего предмета согласно изобретению представляет собой однослойное покрытие, содержащее по меньшей мере один оксид металла платиновой группы, к которому добавлен в качестве добавки оксид иттрия.

Предпочтительно самоочищающееся покрытие нагревающего предмета согласно изобретению содержит оксид палладия, к которому добавлен в качестве добавки оксид иттрия. Такое введение добавок обеспечивает возможность значительного сокращения количества оксида палладия, достигая при этом каталитической активности, по меньшей мере, эквивалентной активности покрытия, соответствующего FR 2848290. Если количество оксида палладия является идентичным его содержанию в покрытии, соответствующем FR 2848290, то каталитическая активность значительно увеличивается. Эффекты влияния добавок на каталитическую активность покрытия приведены в результатах таблицы 1 и в примере 4.

Согласно второму особенно предпочтительному варианту реализации настоящего изобретения, самоочищающееся покрытие нагревающего предмета согласно изобретению представляет собой двухслойное покрытие, содержащее:

- внутренний слой, по меньшей мере, частично покрывающий металлическое основание и содержащий указанную добавку, и

- внешний слой, находящийся в контакте с окружающим воздухом и содержащий катализатор окисления.

Наличие добавки типа оксида редкоземельного металла во внутреннем слое, размещенном между основанием и слоем покрытия, находящимся в контакте с окружающим воздухом и содержащим оксид металлов платиновой группы, обеспечивает возможность повышения каталитической активности посредством кислорода, присутствующего в среде оксида редкоземельного металла, который может переноситься в слой оксида металла платиновой группы.

В данном втором варианте реализации, имеющем двухслойное самоочищающееся покрытие согласно изобретению, является предпочтительно покрытием, содержащим внутренний слой оксида церия или оксида иттрия и внешний слой оксида палладия.

Предпочтительно внутренний слой, содержащий добавки, имеет толщину, измеряемую способом RBS, описанным в примерах патентной заявки (способах измерения), составляющую от 30 нм до 100 нм. Каталитическая активность повышается с толщиной внутреннего слоя.

Внешний слой покрытия предпочтительно имеет толщину, также измеряемую способом RBS, описанным в примерах (способах измерения) настоящей патентной заявки, от 10 нм до 500 нм, предпочтительно от 15 нм до 60 нм. Каталитическая активность повышается с толщиной слоя до достижения порогового эффекта.

Независимо от варианта реализации самоочищающегося покрытия согласно изобретению, катализатор окисления распределяется на поверхности и/или внутри внешнего слоя и/или однослойного слоя самоочищающегося покрытия, который находится в постоянном или непостоянном контакте с загрязнениями.

Металлическое основание устройства согласно изобретению может иметь в своей основе любой металл, обычно используемый в сфере нагревающих устройств, например алюминий, нержавеющую сталь или титан. Это металлическое основание может само быть покрыто защитным слоем, например слоем эмали до нанесения покрытия согласно настоящему изобретению.

Таким образом, в предпочтительном варианте реализации изобретения устройство содержит промежуточный защитный слой, выполненный из эмали и расположенный между металлическим основанием и самоочищающимся покрытием, или его внутренний слой, в зависимости от того, представляет ли собой самоочищающееся покрытие соответственно двухслойное покрытие, причем указанный промежуточный защитный слой содержит материал, выбранный из сплавов алюминия, эмалей и их смесей, при этом указанный защитный слой является каталитически инертным в отношении окисления.

Предпочтительно промежуточный защитный слой изготовлен из эмали, имеющей низкую пористость и/или шероховатость в микрометровом и/или нанометровом масштабе. Эмаль является, например, стекловидной эмалью. Эмаль должна предпочтительно быть твердой, иметь хорошее скольжение и противостоять гидролизу при воздействии горячего пара.

В предпочтительном варианте реализации нагревающего устройства согласно изобретению нагревающее устройство выполнено в форме подошвы утюга, содержащей гладящую поверхность, а покрытие покрывает гладящую поверхность.

Под термином "гладящая поверхность" понимают, в рамках содержания настоящего изобретения, поверхность в непосредственном контакте с бельем, обеспечивающую ее глажение.

В другом предпочтительном варианте реализации изобретения нагревающее устройство является устройством для приготовления пищи, содержащим стенки, выполненные с возможностью контакта с загрязнениями органического происхождения, и самоочищающееся покрытие покрывает эти стенки.

В первом рабочем режиме нагревающего устройства согласно изобретению катализатор действует при рабочей температуре устройства и покрытие сохраняется чистым при использовании устройства.

Во втором рабочем режиме нагревающего устройства согласно изобретению во время фазы "самоочистки", следующей до или после использования устройства, устройство подвергают воздействию высокой температуры, равной самой высокой рабочей температуре или превышающей ее, а затем оставляют для воздействия в течение заданного времени, во время которого проявляет свой эффект катализатор окисления.

Пользователь может, следовательно, регулярно ухаживать за своим устройством, не дожидаясь, когда загрязнения станут особенно сильными.

Другим предметом настоящего изобретения является способ изготовления нагревающего устройства, содержащего металлическое основание, по меньшей мере, участок которого снабжен самоочищающимся покрытием, содержащий следующие шаги:

i. поверхность металлического основания, на которое нужно нанести покрытие, нагревают до температуры от 250°C до 400°C в печи или под воздействием инфракрасного излучения;

ii. раствор предшественника катализатора окисления, выбранного из солей металлов платиновой группы, и предшественника добавки распыляют по поверхности металлического основания, на которое нужно нанести покрытие, для получения слоя самоочищающегося покрытия;

iii. поверхность металлического основания, снабженного слоем самоочищающегося покрытия, прокаливают в печи или под воздействием инфракрасного излучения в течение нескольких минут обычно при температуре от 400°C до 600°C;

причем указанный способ отличается тем, что он дополнительно включает в себя введение добавок в указанный слой самоочищающегося покрытия, при этом добавки выбирают из оксидов редкоземельных металлов.

Под термином "введение добавок в катализатор окисления" понимают, в рамках содержания настоящего изобретения, повышение каталитической активности катализатора окисления и стабилизацию удержания катализатора на субстрате. Это возможно благодаря кислороду, присутствующему в среде оксидов редкоземельных металлов, который может быть использован оксидом металла платиновой группы во время катализа окислительной реакции.

Под термином "предшественник катализатора окисления" понимают, в рамках содержания настоящего изобретения, любую химическую или физико-химическую форму катализатора окисления, которая может привести к формированию самого катализатора или выделяющего его в результате любого соответствующего воздействия, например посредством пиролиза.

В качестве примера предшественника катализатора окисления, который могут использовать в способе согласно изобретению, следует упомянуть, в частности, гексахлороплатиновою кислоту, поставляемую компанией Alfa Aesar под торговым названием дигидро гексахлорплитинат(IV) гексагидрат, ACS, Premium, 99,95%, Pt 37,5% мин.

Нанесение на металлическое основание, покрытое или непокрытое слоем эмали, каталитически активного слоя или слоев самоочищающегося покрытия предпочтительно осуществляют посредством пиролиза аэрозоля (технологии, обычно называемой "термическим распылением"), реализуемого посредством нагревания поверхности, на которую нужно нанести покрытие, а затем распыления по этой горячей поверхности раствора, содержащего предшественник катализатора окисления.

Согласно первому предпочтительному варианту реализации способа согласно изобретению введение добавок в указанный слой самоочищающегося покрытия осуществляют во время шага ii способа согласно изобретению посредством добавления к раствору предшественника катализатора окисления предшественника добавки, выбранного из солей редкоземельных металлов, например, для формирования однослойного самоочищающегося покрытия.

Согласно второму предпочтительному варианту реализации способа согласно изобретению введение добавок в указанный слой самоочищающегося покрытия осуществляют между шагами i и ii следующим образом:

i.1 раствор предшественника добавки, выбранного из солей редкоземельных металлов, распыляют по поверхности металлического основания, на которое нужно нанести покрытие, для того чтобы сформировать внутренний слой покрытия;

i.2 поверхность металлического основания, покрытую внутренним слоем, снова нагревают до температуры от 250°C до 400°C в печи или под воздействием инфракрасного излучения.

Обычно в качестве солей добавки или солей катализатора окисления используют хлориды или нитраты, иногда, при наличии возможности, ацетаты.

Таким образом, в особенно предпочтительной форме воплощения этого второго варианта реализации согласно изобретению, поверхность металлического основания, на которое нужно нанести покрытие, нагревают в печи до температуры от 250°C до 400°C. Раствор предшественника добавки затем распыляют на поверхность металлического основания. В контакте с поверхностью вода испаряется, предшественник разлагается, и образующийся металлический оксид закрепляется на основании. Таким образом, осаждается слой толщиной от 30 нм до 100 нм. Таким образом, охлажденное основание снова нагревают в печи или под воздействием инфракрасного излучения до температуры от 250°C до 400°C на несколько секунд. Раствор выбранного предшественника катализатора окисления затем распыляют на внутренний слой. При этом осаждается слой толщиной, составляющей от 15 до 60 нм. Основание, покрытое таким образом, затем повторно прокаливают в печи или под воздействием инфракрасного излучения при температуре от 400°C до 600°C в течение нескольких минут, например в течение пяти минут. При этом получают основание, покрытое покрытием, самоочищающиеся свойства которого являются особенно высокими.

Изобретение будет лучше понятно из нижеприведенных примеров и прилагаемых чертежей:

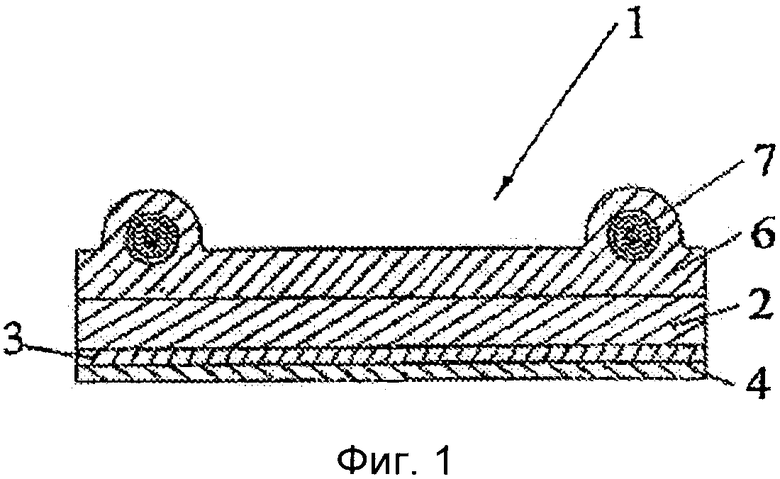

- фиг.1 иллюстрирует вид в поперечном сечении первого примера подошвы утюга согласно изобретению, содержащей двухслойное самоочищающееся покрытие, находящееся на не снабженном эмалью основании,

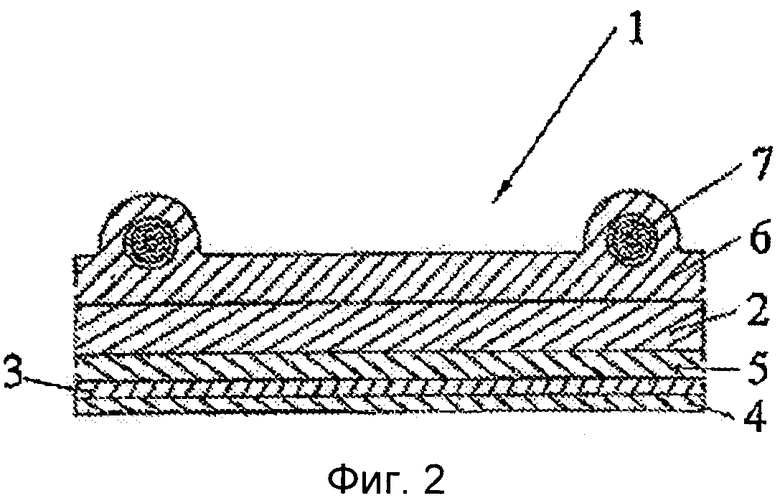

- фиг.2 иллюстрирует вид в поперечном сечении второго примера подошвы утюга согласно изобретению, имеющей двухслойное самоочищающееся покрытие, находящееся на снабженном эмалью основании,

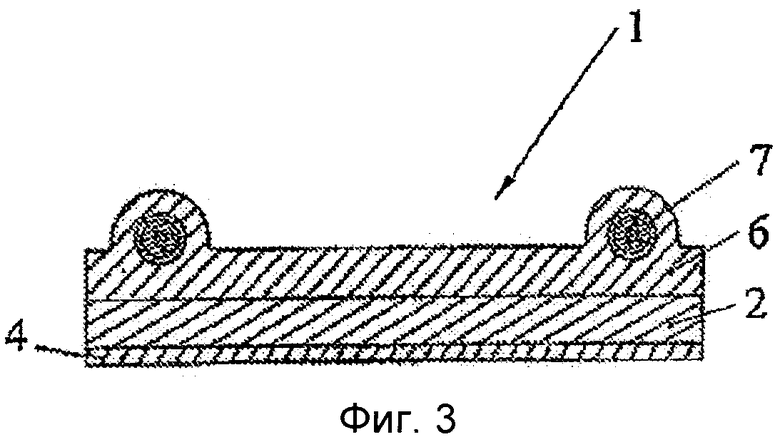

- фиг.3 иллюстрирует вид в поперечном сечении третьего пример подошвы утюга согласно изобретению, имеющей один слой самоочищающегося покрытия, находящийся на не снабженном эмалью основании,

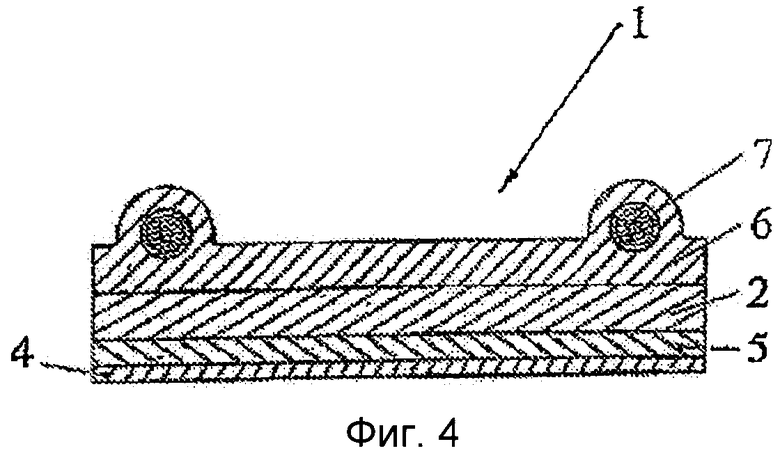

- фиг.4 иллюстрирует вид в поперечном сечении четвертого примера подошвы утюга согласно изобретению, имеющей один слой самоочищающегося покрытия, находящийся на снабженном эмалью основании,

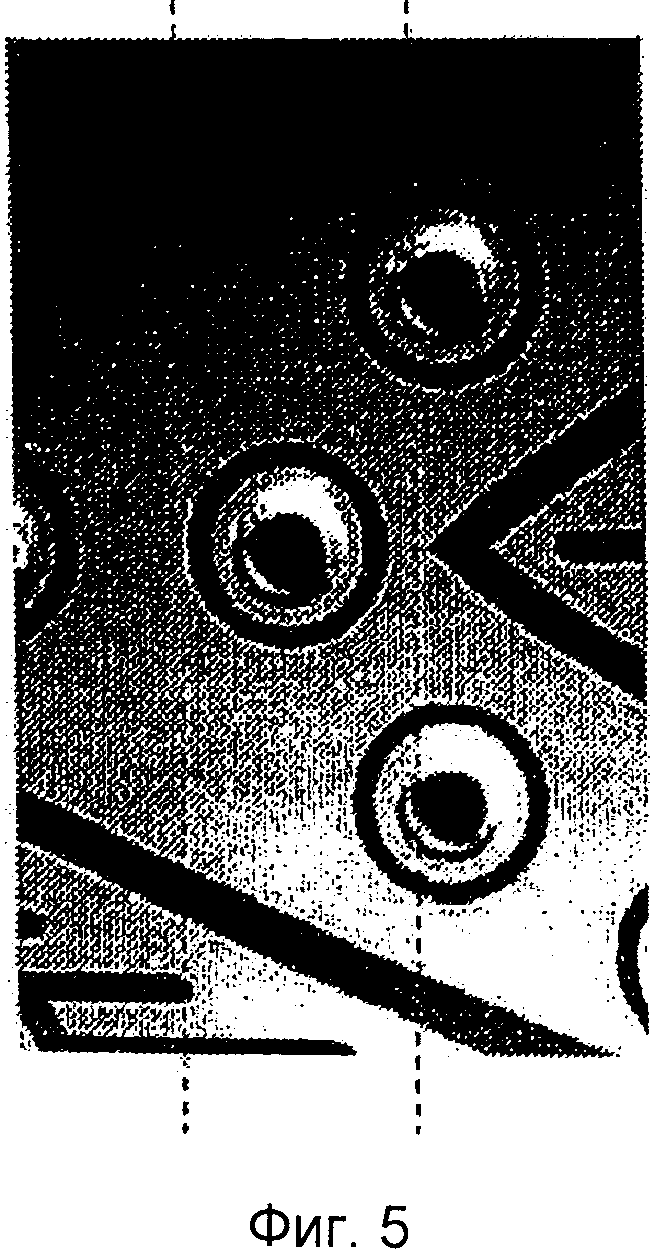

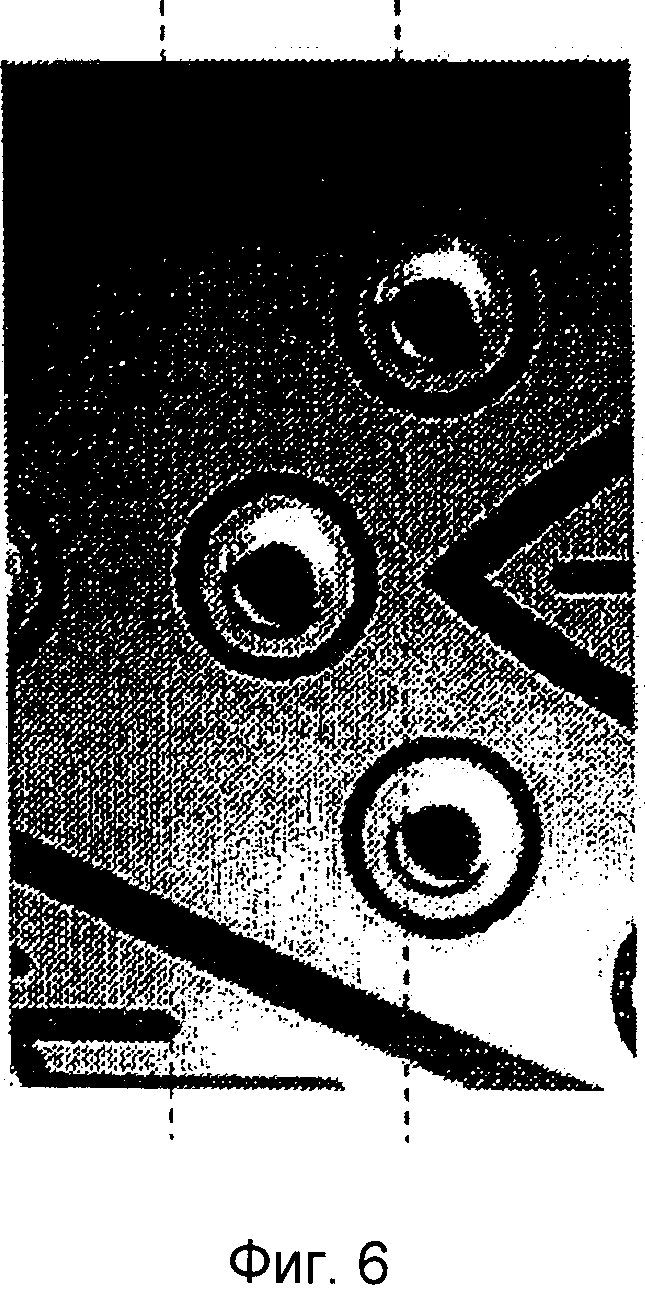

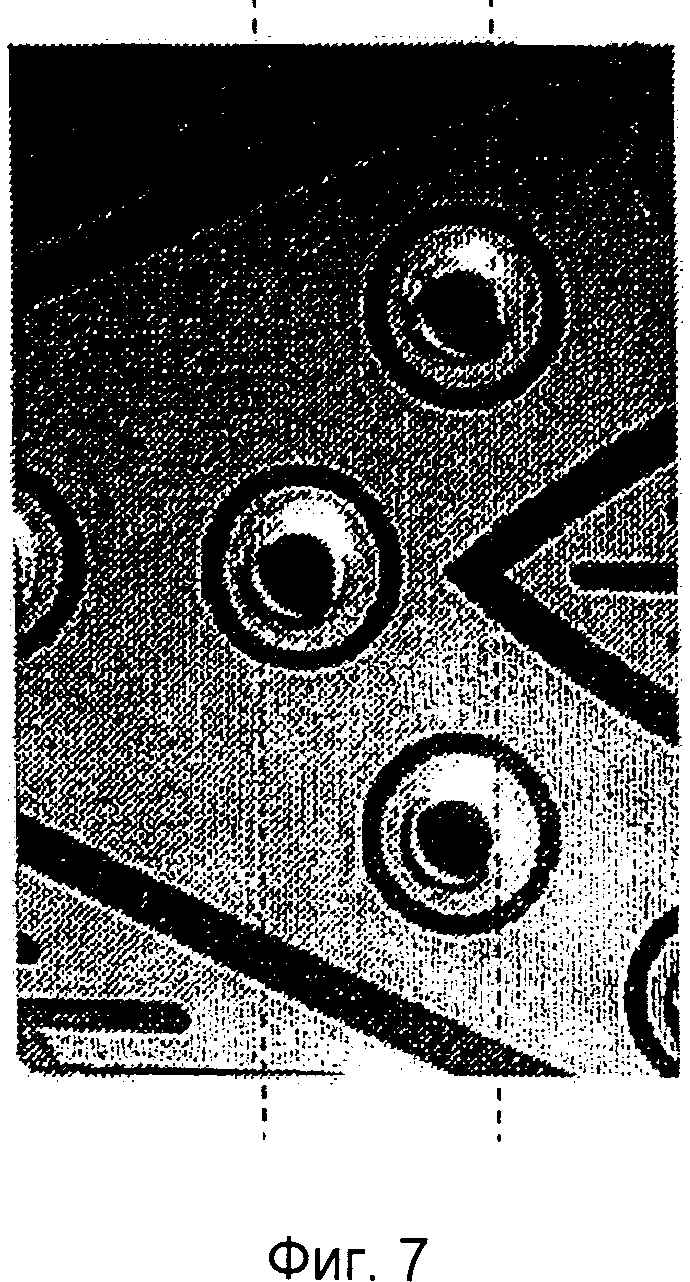

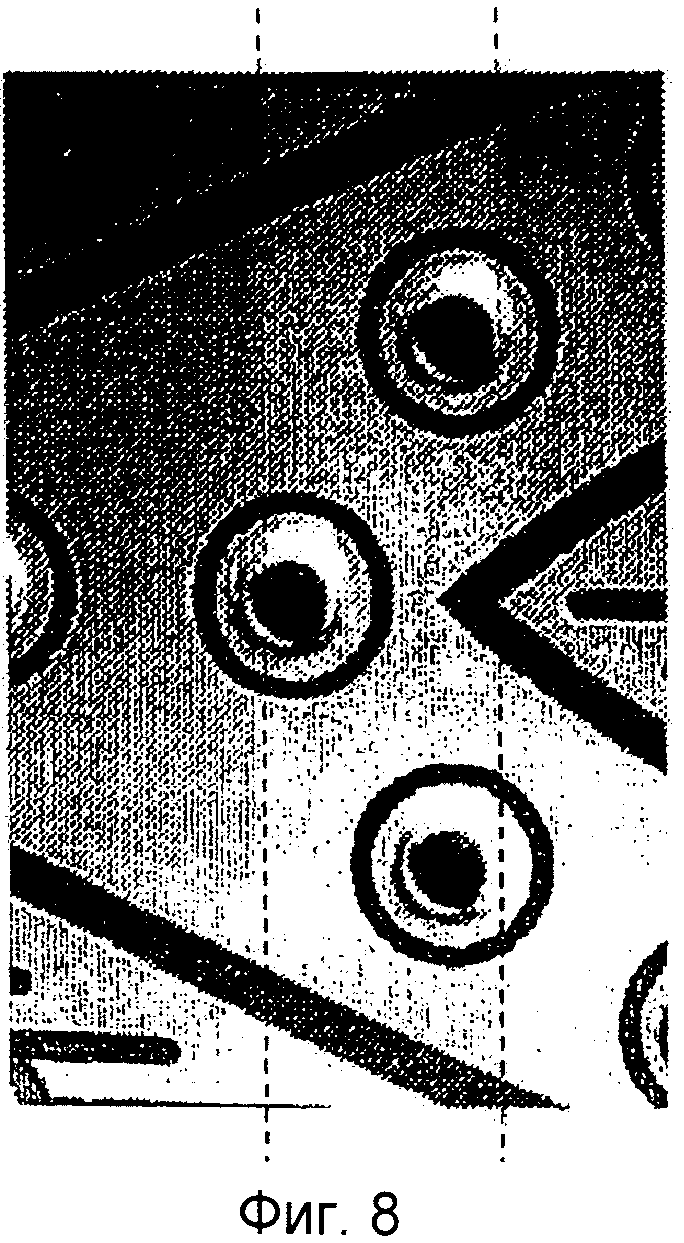

- фиг.5-8 представляют последовательность видов снизу подошв утюга согласно изобретению, снабженных заранее эмалью, а затем покрытых антипригарным покрытием, которое тестировалось для определения устойчивости к истиранию согласно стандарту EN ISO 12947-1; эти виды служат для формирования визуальной шкалы для оценки устойчивости к истиранию (шкалы, описанной в примерах в разделе "Способ определения устойчивости к истиранию").

Идентичные элементы, представленные на фиг.1-4, обозначены одинаковыми номерами позиций.

На фиг.1 изображен в поперечном сечении первый пример подошвы 1 утюга, содержащей металлическое основание 2, покрытое внутренним слоем 3 и внешним слоем 4, причем данный внутренний слой 3 и данный внешний слой 4 содержат самоочищающееся покрытие. Подошва также содержит нагревающее основание 6, снабженное нагревающими элементами 7. Основание 2 и основание 6 соединены механическим образом или посредством клеевого соединения. Внутренний слой 3 содержит добавку выбранную из оксидов редкоземельных металлов, а внешний слой 4 содержит катализатор окисления, выбранный из оксидов металлов платиновой группы.

На фиг.2 представлен второй пример подошвы 1 утюга, отличающийся от примера, представленного на фиг.1, наличием промежуточного защитного слоя 5, изготовленного из эмали, покрывающей основание 2 и покрытой в свою очередь внутренним слоем 3 самоочищающегося покрытия.

На фиг.3 представлен в поперечном сечении третий пример подошвы 1 утюга, содержащей металлическое основание 2, также снабженное самоочищающимся покрытием. В отличие от представленных на фиг.1 и 2 примеров, относящихся к утюгам, это самоочищающееся покрытие 4 является не двухслойным, а однослойным. Оно содержит катализатор окисления, выбранный из оксидов металлов платиновой группы, и добавку, выбранную из оксидов редкоземельных металлов. Как в примерах реализации, представленных на фиг.1 и 2, подошва также содержит нагревающее основание 6, снабженное нагревающими элементами 7, и основание 2 и основание 6 также соединены механическим образом или посредством клеевого соединения.

На фиг.4 представлен четвертый пример подошвы 1 утюга, отличающийся от примера, представленного на фиг.3, наличием промежуточного защитного слоя 5, выполненного из эмали, покрывающей основание 2 и покрытой в свою очередь самоочищающимся покрытием 4.

Фиг.5-8 прокомментированы на примерах, приведенных в разделе "Способ определения устойчивости к истиранию".

ПРИМЕРЫ

Продукты

- подошвы утюга, изготовленные из алюминия, снабженные эмалью (сравнительный пример 1 и примеры 1-3) или не снабженные эмалью (сравнительный пример 2),

- нитрат серебра, поставляемый компанией Aldrich,

- ацетат меди, поставляемый компанией VWR под брендом Merck и под коммерческим названием ацетат меди моногидрат, Pro analysi, образец 99,0%,

- нитрат меди, поставляемый компанией VWR под брендом Merck и под коммерческим названием нитрат меди тригидрат, Pro analysi, Assay 99.5%,

- нитрат церия, поставляемый компанией Alfa Aesar под торговым названием церий (III) нитрат гексагидрат, REacton, 99,99%,

- нитрат иттрия, поставляемый компанией Alfa Aesar под торговым названием иттрий(III) нитрат гидрат, 99,99% (REO),

- водный раствор нитрата палладия, стабилизированный азотной кислотой, поставляемый компанией Metalor под торговым названием нитрат палладия в растворе, Procatalyse grade.

Способы измерения

Способ RBS (Спектроскопия резерфордовского обратного рассеяния)

Способ RBS (спектроскопии резерфордовского обратного рассеяния) является аналитическим методом, основанным на упругом взаимодействии между ионным пучком 4Не2+ и составляющими частицами образца. Пучок высокой энергии (2MeV) направляют на образец и отраженные ионы детектируют под углом тета. Полученный таким образом спектр отображает интенсивность детектированных ионов как функцию от их энергии и обеспечивает возможность определения толщины слоя. Этот способ описан в работе W.K. Chu и G. Langouche, MRS Bulletin, January 1993, с.32.

Способ определения каталитической активности самоочищающегося покрытия

Каталитическая активность самоочищающегося покрытия измеряется в закрытой камере следующим образом:

- нагревают до 300°C образец, на который наносят расплавленный фрагмент волокна весом 10 мг, изготовленный из органических полимеров, служащий в качестве загрязнений, которые могут загрязнять внешнюю поверхность (являющуюся каталитически активной поверхностью) самоочищающегося покрытия;

- анализируют первоначальное количество углекислого газа в камере; при этом изменение содержания CO2 как функция времени обусловливает сокращение каталитической активности покрытия;

- эффективность каталитически активной поверхности самоочищающегося покрытия определяют по количеству углекислого газа, вырабатываемого в час внутри камеры на 10 см2 образца. Более конкретно, наклон кривой, отражающей изменения содержания CO2 как функцию времени, обусловливает сокращение каталитической активности покрытия, как это проиллюстрировано в таблице 1 и примере 4.

Способ определения устойчивости к истиранию

В соответствии с данным способом осуществляют скольжение покрытой тканью подушки по участку покрытия, совершая при этом 3000 движений вперед-назад. Ткань изготовлена из шерсти и соответствует стандарту EN ISO 12947-1.

Подушка, закрепленная на конце колеблющейся рукоятки и имеющая круглую форму, имеет площадь поверхности контакта 2,5 см2 и массу 1,64 кг.

Прибором, используемым для тестирования, является модель, поставляемая под торговым названием Taber® Linear Abrasion Tester модель 5750, производимая компанией Taber Industries.

В качестве функции износа покрытия, наблюдаемого после 3000 движений вперед-назад, используются показатели от 0 до 1, позволяющие количественно выразить устойчивость к истиранию, определяемую при наблюдении износа с использованием стереоскопического микроскопа и при соответствующем освещении:

- показатель 0 соответствует превосходной устойчивости к истиранию, при которой покрытый участок не проявляет какого-либо отличия относительно подвергнутой истиранию поверхности и остального покрытия, не подвергнутого тестированию;

- показатель в промежутке между 0 и 0.5 соответствует устойчивости к истиранию, которая может считаться приемлемой;

- если показатель выше 0,5, покрытия не считаются пригодными для выполнения функций глаженья.

Была разработана панель образцов, характеризующих различные показатели, предназначенная для того, чтобы облегчить оценку показателей, обеспечивая визуальную шкалу, соответствующую упомянутой выше шкале показателей и представленную на фиг.5-8.

- На Фиг.5 показана подвергнутая истиранию подошва, для которой показатель был определен как 0; на этой фигуре не наблюдается никакого отличия между подвергнутым истиранию участком (представляющим собой полосу, расположенную между двух пунктирных линий, на которой подушка совершила 3000 скользящих движений вперед-назад) и не подвергнутым истиранию участком; устойчивость к истиранию здесь считается превосходной;

- На Фиг.6 показана подвергнутая истиранию подошва, для которой показатель был определен как 0,25; на этой фигуре наблюдается небольшое осветление подвергнутого истиранию участка (представляющего собой полосу, расположенную между двумя пунктирными линиями) по сравнению с не подвергнутым истиранию участком; устойчивость к истиранию здесь считают высоко удовлетворительной;

- На Фиг.7 показана подвергнутая истиранию подошва, для которой показатель был определен как 0,5; на этой фигуре наблюдается более заметное осветление подвергнутого истиранию участка (представляющего собой полосу, расположенную между двумя пунктирными линиями) по сравнению с участком, не подвергнутым истиранию, но это, однако не приводит к проявлению расположенной ниже эмали; устойчивость к истиранию здесь считают приемлемой;

- На Фиг.8 показана подвергнутая истиранию подошва, для которые показатель был определен как 0,75; на этой фигуре наблюдается еще более заметное осветление подвергнутого истиранию участка (представляющего собой полосу, расположенную между двумя пунктирными линиями) по сравнению с участком, не подвергнутым истиранию, приводящее к проявлению расположенной ниже эмали, которая видна при наблюдении с помощью оптического микроскопа или стереоскопического микроскопа; устойчивость к истиранию здесь считают плохой и неприемлемой.

Образцы

С целью сравнения приведенное ниже тестирование осуществлялось на образцах подошв утюга, каждая из которых содержала металлическое основание 2, снабженное эмалью 5 или не снабженное эмалью, полностью покрытое двухслойным самоочищающимся покрытием (сравнительные примеры 1 и 2 и примеры 1 и 2 согласно изобретению) или однослойным самоочищающимся покрытием (пример 3 согласно изобретению).

Сравнительный пример 1

Однослойное покрытие PdO на эмалированном основании, известное из уровня техники

Чистую подошву утюга, изготовленную из эмалированного алюминия, помещают на толстое основание, изготовленное из алюминия, действующее в качестве теплового резервуара, ограничивающего, насколько это возможно, колебания температуры. Конструкцию нагревают до 400°C в печи. Подошву вместе с основанием помещают на несколько секунд под воздействие инфракрасного излучения до достижения поверхностной температуры от 400°C до 600°C.

Водный раствор нитрата палладия, стабилизированный азотной кислотой, распыляют по подошве с использованием пульверизатора. Затем наносят слой толщиной примерно от 40 до 50 нм, измеряемый способом RBS, описанным выше.

После нанесения этот единичный слой повторно прокаливают под воздействием инфракрасного излучения при 500°C в течение трех минут.

Получают подошву утюга, самоочищающееся покрытие которой пристает к подошве и имеет каталитическую активность, при этом сохраняя ее качества скольжения.

Эта подошва утюга соответствует проиллюстрированной на фиг.4, соответствуя при этом подошве утюга согласно изобретению, имеющей один слой самоочищающегося покрытия на снабженном эмалью основании. Единственное отличие (не видное на указанном чертеже) относится к отсутствию катализатора окисления во внутреннем слое самоочищающегося покрытия, что также согласуется с настоящим изобретением.

Результаты измерения каталитической активности приведены в таблице 1 и примере 4.

Результаты определения устойчивости к истиранию приведены в таблице 2 и примере 5.

Сравнительный пример 2

Двухслойное покрытие PdO/AgO на эмалированном основании, известное из документа FR 2848290

Чистую подошву утюга, изготовленную из эмалированного алюминия, помещают на толстое основание, изготовленное из алюминия, действующее в качестве теплового резервуара, для того чтобы ограничить, насколько это возможно, колебания температуры. Конструкцию нагревают до 400°C в печи. Подошву вместе с основанием помещают на несколько секунд под воздействие инфракрасного излучения до достижения поверхностной температуры от 400°C до 600°C.

Нитрат серебра растворяют в воде. Этот раствор нитрата серебра затем распыляют по подошве с использованием пульверизатора. Затем наносят слой толщиной примерно от 40 нм до 50 нм, измеряемый способом RBS.

После нанесения этого внутреннего слоя подошву снова нагревают в печи до 400°C, а затем подвергают на несколько секунд воздействию инфракрасного излучения при температуре от 400°C до 600°C.

Водный раствор нитрата палладия, стабилизированный азотной кислотой, распыляют по подошве с использованием пульверизатора. Затем наносят слой толщиной примерно от 40 до 50 нм, измеряемый вышеописанным способом RBS.

После нанесения этого внешнего слоя конструкцию повторно прокаливают под воздействием инфракрасного излучения при 500°C в течение трех минут.

Получают подошву утюга, самоочищающееся покрытие которой пристает к подошве и имеет каталитическую активность, при этом сохраняя ее качества скольжения.

Эта подошва утюга соответствует проиллюстрированной на фиг.2, соответствуя при этом подошве утюга согласно изобретению, имеющей двухслойное самоочищающееся покрытие на снабженном эмалью основании. Единственное отличие (не видное на данной фигуре) относится к природе катализатора окисления во внутреннем слое самоочищающегося покрытия, который в этом примере является оксидом серебра, а не оксидом редкоземельного металла, что также согласуется с настоящим изобретением.

Результаты измерения каталитической активности приведены в таблице 1 и примере 4.

Результаты определения устойчивости к истиранию приведены в таблице 2 и примере 5.

Сравнительный пример 3

Двухслойное покрытие PdO/CuO на эмалированном основании, известное из документа FR 2848290

Чистую подошву утюга, изготовленную из эмалированного алюминия, помещают на толстое основание, изготовленное из алюминия, действующее в качестве теплового резервуара, ограничивающего, насколько это возможно, колебания температуры. Конструкцию нагревают до 300°C в печи. Подошву вместе с основанием помещают на несколько секунд под воздействие инфракрасного излучения до достижения поверхностной температуры от 400°C до 600°C.

Ацетат меди или нитрат меди растворяют в воде. Этот раствор ацетата меди или нитрата меди, соответственно стабилизированный уксусной кислотой или азотной кислотой, затем распыляют по подошве с использованием пульверизатора. Затем наносят слой толщиной примерно от 40 нм до 50 нм, измеряемый способом RBS.

После нанесения этого внутреннего слоя подошву снова нагревают в печи до 400°C, а затем подвергают на несколько секунд воздействию инфракрасного излучения при температуре от 400°C до 600°C.

Водный раствор нитрата палладия, стабилизированный азотной кислотой, поставляемой компанией Metalor, распыляют по подошве с использованием пульверизатора. Затем наносят слой толщиной примерно от 40 до 50 нм, измеряемый способом RBS, описанным выше.

После нанесения этого внешнего слоя конструкцию повторно прокаливают под воздействием инфракрасного излучения при 500°C в течение трех минут.

Получают подошву утюга, самоочищающееся покрытие которой пристает к подошве и имеет каталитическую активность, при этом сохраняя ее качества скольжения.

Эта подошва утюга соответствует проиллюстрированной на фиг.2, которая является подошвой утюга согласно изобретению, имеющей двухслойное самоочищающееся покрытие на снабженном эмалью основании. Единственное отличие (не видное на данной фиг.) относится к природе катализатора окисления во внутреннем слое самоочищающегося покрытия, который в этом примере является оксидом меди, а не оксидом редкоземельного металла, что также согласуется с настоящим изобретением.

Результаты измерения каталитической активности приведены и прокомментированы в таблице 1 и примере 4.

Результаты определения устойчивости к истиранию приведены в таблице 2 и примере 5.

ПРИМЕР 1

Первый пример двухслойного покрытия PdO/CeO2 согласно изобретению, нанесенного на снабженное эмалью основание

Чистую подошву утюга, изготовленную из эмалированного алюминия, помещают на толстое основание, изготовленное из алюминия, действующее в качестве теплового резервуара, ограничивающего, насколько это возможно, колебания температуры.

Конструкцию нагревают в печи до температуры 300°C. Подошву вместе с основанием помещают на несколько секунд под воздействие инфракрасного излучения до достижения поверхностной температуры от 300°C до 350°C.

Нитрат церия растворяют в воде. Этот раствор нитрата церия затем распыляют по подошве с использованием пульверизатора. Затем наносят слой толщиной примерно от 50 нм до 100 нм, измеряемый способом RBS.

После нанесения этого внутреннего слоя подошву снова нагревают в печи до 250°C, а затем помещают под воздействие инфракрасного излучения при температуре от 280°C до 350°C на несколько секунд.

Водный раствор нитрата палладия, стабилизированный азотной кислотой, распыляют по подошве с использованием пульверизатора. Затем наносят слой толщиной примерно от 15 до 50 нм, измеряемый вышеописанным способом RBS.

После нанесения этого внешнего слоя конструкцию повторно прокаливают под воздействием инфракрасного излучения при температуре 500°C в течение 4 минут.

Получают подошву утюга, самоочищающееся покрытие которой особенно хорошо пристает к подошве и имеет очень высокую каталитическую активность, при этом сохраняя ее качества скольжения.

Эта подошва утюга проиллюстрирована на фиг.2.

Результаты измерения каталитической активности приведены и прокомментированы в таблице 1 и примере 4.

Результаты определения устойчивости к истиранию приведены в таблице 2 и примере 5.

ПРИМЕР 2

Второй пример двухслойного покрытия PdO/Y2O3 согласно изобретению, нанесенного на снабженное эмалью основание

Чистую подошву утюга, изготовленную из эмалированного алюминия, помещают на толстое основание, изготовленное из алюминия, действующее в качестве теплового резервуара, ограничивающего, насколько это возможно, колебания температуры. Конструкцию нагревают в печи до температуры 300°C. Подошву вместе с основанием помещают на несколько секунд под воздействие инфракрасного излучения до достижения поверхностной температуры от 300°C до 350°C.

Нитрат иттрия растворяют в воде. Этот раствор нитрата иттрия затем распыляют по подошве с использованием пульверизатора. Затем наносят слой толщиной примерно от 50 нм до 100 нм, измеряемый способом RBS.

После нанесения этого внутреннего слоя подошву снова нагревают в печи до 250°C, а затем помещают под воздействие инфракрасного излучения при температуре от 280°C до 350°C на несколько секунд.

Водный раствор нитрата палладия, стабилизированный азотной кислотой, распыляют по подошве с использованием пульверизатора. Затем наносят слой толщиной примерно от 15 до 50 нм, измеряемый вышеописанным способом RBS.

После нанесения этого внешнего слоя конструкцию повторно прокаливают под воздействием инфракрасного излучения при температуре 400°C в течение 4 минут.

Получают подошву утюга, самоочищающееся покрытие которой особенно хорошо пристает к подошве и имеет очень высокую каталитическую активность, при этом сохраняя ее качества скольжения.

Эта подошва утюга также проиллюстрирована на фиг.2.

Результаты измерения каталитической активности приведены и прокомментированы в таблице 1 и примере 4.

Результаты определения устойчивости к истиранию приведены в таблице 2 и примере 5.

ПРИМЕР 3

Пример однослойного покрытия (PdO+Y2O3) согласно изобретению, нанесенного на снабженное эмалью основание

Чистую подошву утюга, изготовленную из эмалированного алюминия, помещают на толстое основание, изготовленное из алюминия, действующее в качестве теплового резервуара, ограничивающего, насколько это возможно, колебания температуры.

Конструкцию нагревают в печи до температуры 250°C. Подошву вместе с основанием помещают на несколько секунд под воздействие инфракрасного излучения до достижения поверхностной температуры от 280°C до 350°C.

Водный раствор нитрата палладия, стабилизированный азотной кислотой, к которому в качестве добавки добавлен нитрат иттрия, распыляют по подошве с использованием пульверизатора. Затем наносят слой толщиной примерно от 50 до 100 нм, измеряемый способом RBS, описанным выше.

После нанесения этого внешнего слоя конструкцию повторно прокаливают под воздействием инфракрасного излучения при температуре 400°C в течение 4 минут.

Получают подошву утюга, самоочищающееся покрытие которой особенно хорошо пристает к подошве и имеет очень высокую каталитическую активность, при этом сохраняя ее качества скольжения.

Эта подошва утюга также проиллюстрирована на фиг.4.

Результаты измерения каталитической активности приведены и прокомментированы в таблице 1 и примере 4.

Результаты определения устойчивости к истиранию приведены в таблице 2 и примере 5.

Пример 4: Определение каталитической активности

Каталитическая активность самоочищающегося покрытия была определена согласно способу, описанному выше для каждого покрытия согласно сравнительным примерам 1-3 и примерам 1-3.

Результаты, приведенные в таблице 1 ниже, являются сравнительными результатами.

Они приведены в сравнении с каталитической активностью самоочищающегося покрытия согласно сравнительному примеру 1, которой присвоено значение 100.

Результаты в отношении каталитической активности, приведенные в таблице 1, показывают что:

- когда добавку, например оксид иттрия Y2O3, используют в нанесенном одном слое (пример 3), количество оксида палладия может быть уменьшено в четыре раза для получения каталитической активности, эквивалентной получаемой для нанесенного однослойного покрытия PdO на снабженном эмалью основании (сравнительный пример 1);

- когда добавку, например оксид иттрия Y2O3, используют в нанесенном двухслойном покрытии (пример 2), количество оксида палладия может также быть уменьшено в четыре раза для получения каталитической активности, которая будет незначительно выше (значение 100), чем активность, получаемая при нанесении двухслойного покрытия PdO на AgO на снабженном эмалью основании (значение 95 для сравнительного примера 2);

- при таком же количестве оксида палладия, как для покрытия в сравнительном примере 1, а также при использовании в качестве добавки оксидов иттрия Y2O3, каталитическая активность (примеры 2 и 3) в 1,3-1,4 раза выше (согласно тому, имеется ли однослойное покрытие или двухслойное соответственно), чем активность покрытия в сравнительном примере 1,

- наконец, при том же самом количестве оксида палладия, что и в покрытии согласно FR 2848290 (пример 1), но при использовании в то же время оксида церия CeO2 в качестве добавки, каталитическая активность (примеры 2 и 3) в 3 раза выше, чем активность покрытия в сравнительном примере 1.

Однослойное покрытие PdO, покрывающее эмалированное основание

Известное из FR 2848290 двухслойное покрытие PdO/Ago, покрывающее эмалированное основание

Известное из FR 2848290 двухслойное покрытие PdO/Cuo, покрывающее эмалированное основание

Двухслойное покрытие PdO/CeO2, покрывающее эмалированное основание согласно изобретению

Двухслойное покрытие PdO/Y2O3, покрывающее эмалированное основание согласно изобретению

Однослойное покрытие PdO+Y2O3, покрывающий эмалированное основание согласно изобретению

Пример 5: Определение устойчивости к истиранию

Устойчивость к истиранию самоочищающегося покрытия была определена в соответствии с описанным выше тестом, согласно стандарту EN ISO 12947-1 для каждого из покрытий сравнительных примеров 1-3 и примеров 1-3.

Результаты, приведенные в таблице 2 ниже, являются сравнительными результатами.

Они приведены в виде показателей от 0 и 1, определенных в результатах теста, после:

- наблюдения износа подвергнутого истиранию участка с использованием стереоскопического микроскопа и при соответствующем освещении, затем

- сравнения со шкалой показателей, представленной на фиг.5-8.

Результаты в отношении устойчивости к истиранию, приведенные в таблице 2, показывают, что:

- устойчивость к истиранию оценена как превосходная для двухслойного покрытия PdO/СеО2, покрывающего эмалированное основание, согласно изобретению, независимо от количества оксида палладия;

- устойчивость к истиранию оценена как превосходная для однослойного или двухслойного покрытия, покрывающего эмалированное основание, согласно изобретению, к которому добавлен в качестве добавки оксид иттрия Y2O3, и при количестве оксида палладия, уменьшенном в четыре раза относительно количества, соответствующего сравнительному примеру 1 (однослойное покрытие PdO без добавок);

- устойчивость к истиранию оценена как очень удовлетворительная для однослойного или двухслойного покрытия, покрывающего эмалированное основание, согласно изобретению, к которому добавлен в качестве добавки оксид иттрия Y2O3 при количестве оксида палладия, равном или уменьшенном в два раза относительно количества, соответствующего сравнительному примеру 1 (однослойное покрытие PdO без добавок).

Однослойное покрытие PdO, покрывающее эмалированное основание

Известное из FR 2848290 двухслойное покрытие PdO/Ago, покрывающее эмалированное основание

Известное из FR 2848290 двухслойное покрытие PdO/Cuo, покрывающее эмалированное основание

Двухслойное покрытие PdO/CeO2, покрывающее эмалированное основание согласно изобретению

Двухслойное покрытие PdO+Y2O3, покрывающее эмалированное основание согласно изобретению

| название | год | авторы | номер документа |

|---|---|---|---|

| НАГРЕВАЮЩЕЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ САМООЧИЩАЮЩЕЕСЯ ПОКРЫТИЕ | 2003 |

|

RU2323287C2 |

| УТЮГ С САМООЧИЩАЮЩЕЙСЯ ПОДОШВОЙ | 2002 |

|

RU2283389C2 |

| ОБРАБАТЫВАЮЩАЯ ПЛАСТИНА ДЛЯ УСТРОЙСТВА ДЛЯ ОБРАБОТКИ ОДЕЖДЫ | 2014 |

|

RU2654997C2 |

| ОБРАБАТЫВАЮЩАЯ ПЛАСТИНА ДЛЯ УСТРОЙСТВА ОБРАБОТКИ ОДЕЖДЫ | 2014 |

|

RU2657411C2 |

| МАТЕРИАЛ ДЛЯ ПОКРЫТИЯ С КАТАЛИТИЧЕСКОЙ АКТИВНОСТЬЮ И ПРИМЕНЕНИЕ МАТЕРИАЛА ПОКРЫТИЯ | 2008 |

|

RU2466163C2 |

| Способ получения катализатора полного окисления метана на основе LnFeSbO (Ln=La-Sm) со структурой розиаита | 2022 |

|

RU2795468C1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНЫХ ТОПЛИВ (ВАРИАНТЫ) И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372556C2 |

| КАТАЛИТИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ САМООЧИСТКИ ПЕЧЕЙ И КУХОННЫХ ПЛИТ | 2002 |

|

RU2302438C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2528919C2 |

| Способ приготовления автомобильного трехмаршрутного катализатора | 2019 |

|

RU2756178C2 |

Изобретение относится к нагревающему устройству (1), содержащему металлическое основание (2), по меньшей мере, участок которого снабжен самоочищающимся покрытием, содержащим по меньшей мере один катализатор окисления, выбранный из оксидов металлов платиновой группы, и по меньшей мере одну добавку к указанному катализатору окисления, выбранную из оксидов редкоземельных металлов. В соответствии с изобретением самоочищающееся покрытие представляет собой двухслойное покрытие, включающее: внутренний слой (3), по меньшей мере частично покрывающий металлическое основание (2) и содержащий указанную добавку, и внешний слой (4), находящийся в контакте с окружающим воздухом и включающий катализатор окисления. Изобретение также относится к способу изготовления такого нагревающего устройства. 2 н. и 12 з.п. ф-лы, 8 ил., 2 табл.

1. Нагревающее устройство (1), содержащее металлическое основание (2), по меньшей мере, участок которого снабжен самоочищающимся покрытием (4), находящимся в контакте с окружающим воздухом, причем указанное покрытие (4) содержит по меньшей мере один катализатор окисления, выбранный из оксидов металлов платиновой группы, и по меньшей мере одну добавку к указанному катализатору окисления, выбранную из оксидов редкоземельных металлов, отличающееся тем, что указанное самоочищающееся покрытие (4) представляет собой двухслойное покрытие, содержащее:

- внутренний слой (3), по меньшей мере, частично покрывающий металлическое основание (2) и содержащий указанную добавку, и

- внешний слой (4), находящийся в контакте с окружающим воздухом и содержащий указанный катализатор окисления.

2. Устройство по п.1, отличающееся тем, что добавка выбрана из группы, включающей: оксиды церия, оксиды иттрия и их смеси.

3. Устройство по п.1 или 2, отличающееся тем, что катализатор окисления выбран из группы, включающей: оксиды палладия, оксиды платины и их смеси.

4. Устройство по п.1 или 2, отличающееся тем, что указанное самоочищающееся покрытие (4) представляет собой двухслойное покрытие, содержащее внутренний слой (3) оксида церия или оксида иттрия и внешний слой (4) оксида палладия.

5. Устройство п.1 или 2, отличающееся тем, что толщина внешнего слоя (4), измеряемая способом спектроскопии резерфордовского обратного рассеяния (RBS), составляет от 10 нм до 500 нм, предпочтительно от 15 нм до 60 нм.

6. Устройство п.1 или 2, отличающееся тем, что толщина внутреннего слоя (3), измеряемая способом RBS, составляет от 30 нм до 60 нм.

7. Устройство по п.1 или 2, отличающееся тем, что оно дополнительно содержит промежуточный защитный слой (5), расположенный между металлическим основанием (2) и внутренним слоем (3) самоочищающегося покрытия (4), причем указанный промежуточный защитный слой (5) содержит материал, выбранный из группы, содержащей: сплавы алюминия, эмаль и их смеси, так что он образует основание, которое является каталитически инертным в отношении окисления.

8. Устройство по п.7, отличающееся тем, что указанный промежуточный защитный слой (5) выполнен из эмали.

9. Устройство по любому из пп.1, 2 или 8, отличающееся тем, что оно выполнено в форме подошвы утюга, содержащей гладящую поверхность, и тем, что самоочищающееся покрытие покрывает гладящую поверхность.

10. Устройство по любому из пп.1, 2 или 8, отличающееся тем, что оно представляет собой устройство для приготовления пищи, содержащее стенки, выполненные с возможностью контакта с загрязнениями органического происхождения, причем указанное самоочищающееся покрытие покрывает указанные стенки.

11. Способ изготовления нагревающего устройства (1), содержащего металлическое основание (2), по меньшей мере участок которого снабжен самоочищающимся покрытием (4), включающий в себя этапы, на которых:

i. поверхность металлического основания (2), подлежащую нанесению покрытия, нагревают до температуры от 300°С до 400°С в печи или под воздействием инфракрасного излучения;

ii. на поверхности металлического основания (2), подлежащего нанесению покрытия, распыляют раствор предшественника катализатора окисления, причем указанный предшественник катализатора окисления выбирают из солей металлов платиновой группы, получая слой (4) самоочищающегося покрытия;

iii. поверхность металлического основания (2), снабженную слоем самоочищающегося покрытия (4), прокаливают в печи или под воздействием инфракрасного излучения в течение нескольких минут, причем указанный способ отличается тем, что в указанный слой (4) самоочищающегося покрытия дополнительно вводят добавку, выбранную из оксидов редкоземельных металлов.

12. Способ по п.11, отличающийся тем, что введение добавок и прикрепление указанного слоя (4) самоочищающегося покрытия осуществляют в ходе этапа ii посредством добавления к раствору предшественника катализатора окисления предшественника добавки, выбранного из солей редкоземельных металлов, с тем чтобы сформировать однослойный слой (4) самоочищающегося покрытия.

13. Способ по п.11, отличающийся тем, что введение добавок и прикрепление указанного слоя (4) самоочищающегося покрытия осуществляют между этапами i и ii следующим образом:

i.1 раствор предшественника добавки, выбранного из солей редкоземельных металлов, распыляют по поверхности металлического основания (2), подлежащего нанесению покрытия, для того чтобы сформировать внутренний слой (3) покрытия;

i.2 поверхность металлического основания (2), покрытую внутренним слоем (3), снова нагревают до температуры от 250°С до 400°С в печи под воздействием инфракрасного излучения.

14. Способ по любому из пп.11-13, отличающийся тем, что соли добавки или соли катализатора окисления являются ацетатами, хлоридами или нитратами.

| US 2007116870 A1, 24.05.2007;FR 2913682 A1, 19.09.2008;US 2006231387 A1, 19.10.2006 |

Авторы

Даты

2015-11-10—Публикация

2011-11-29—Подача