Изобретение относится к каталитическим технологиям, а именно к каталитическому сжиганию природного газа, и может быть использовано в каталитических камерах сгорания газотурбинных силовых установок транспортных средств, газотурбинных энергетических установок, в газоперекачивающих агрегатах и других устройствах для обеспечения экологической безопасности отработанных газов и стабильности процесса сжигания природного газа. В изобретении предлагаются высокотемпературные катализаторы, предназначенные для сжигания природного газа в каталитических камерах сгорания газовых турбин. Предлагаемые катализаторы могут быть использованы также в других высокотемпературных процессах сжигания природных углеводородных топлив.

Главным преимуществом процесса каталитического сгорания является возможность контролировать процесс горения и температурный профиль в зоне реакции каталитических камер сгорания газотурбинных силовых установок, что позволяет избежать образования оксидов азота, образующихся при гомогенном горении (выше 1300 К). В ряде патентов (WO 9531675; US 5248251, B01J 23/44, F23C 13/00, 28.09.93; US 6015285, B01J 23/44, 18.01.2000; JP 07293833 и др.) описаны способы контроля температуры при сжигании углеводородных топлив, преимущественно метана и природного газа, в каталитических камерах сгорания газовых турбин. Такими способами являются использование обедненной топливно-воздушной смеси, ступенчатое горение, контролируемое горение с использованием одного или более катализаторов. Многостадийное (зонное) сжигание топлива в каталитических камерах сгорания имеет ряд преимуществ, поскольку этот способ обеспечивает температуру отработанных газов, необходимую для дальнейшей подачи на газотурбинную установку (750-1300°С), устойчивое горение топлива, полноту сгорания топлива и экологическую чистоту отработанных газов (отсутствие СО, углеводородов и NO). Контроль температурного профиля в многостадийном сжигании топлива, обычно 2- или 3-стадийном, осуществляется главным образом путем вариации активности катализатора в различных зонах каталитической камеры сгорания. Процесс стадийного сжигания углеводородных топлив на катализаторе в камере сгорания газовых турбин может быть реализован несколькими способами.

Сжигание на блочном катализаторе с неактивными каналами. Американскими фирмами Catalytica (US 5248251, F23D 3/40, 28.09.1993; RU 2161755, F23D 1418, 10.01.2001) и Westinghouse Electric Corp. (US 4870824, F23R 3/40, 03.10.89) предложено подавать топливно-воздушную смесь на блочный катализатор, который состоит попеременно из каналов с активным компонентом и без него. Если поверхностная реакция в канале с катализатором протекает даже в диффузионном режиме, разогрева до адиабатической температуры пламени не происходит, поскольку тепло передается в инертный канал блока. Топливно-воздушная смесь, выходящая из инертных каналов, сжигается на выходе из блочного катализатора.

Сжигание с использованием диффузионного слоя. В патенте US 5248251, F23D 3/40, 28.09.1993 предложено использовать диффузионный барьер для снижения температуры на катализаторе, который готовят путем нанесения инертного покрытия на поверхность катализатора. Покрытие снижает диффузию топлива к поверхности катализатора и снижает конверсию топлива на катализаторе, что препятствует перегреву катализатора.

Сжигание на катализаторе с различным уровнем активности. В патентах US 5601426, F02M 27/02, 11.02.1997; US 5248251, F23D 3/40, 28.09.1993) предложено применение многосекционного катализатора с различным уровнем активности, позволяющим осуществлять процесс сжигания в кинетически контролируемом режиме. Каталитическую активность регулируют, варьируя концентрацию благородного металла (в основном палладия) в интервале от 5 до 20 мас.% или природу активного компонента (благородный металл, оксиды переходных металлов).

Процесс сжигания углеводородного топлива в каталитических камерах сгорания газотурбинных силовых и энергетических установок проводят при 750-1300°С, давлении 1-20 атм и скоростях потока выше 250000 ч-1, поэтому практическую значимость для процессов высокотемпературного сжигания в газотурбинных установках, бойлерах и т.п. имеют низкая температура зажигания топливно-воздушной смеси, высокая активность и термостабильность катализатора, низкое гидравлическое сопротивление. Вышеописанным требованиям к катализаторам высокотемпературного сжигания природных топлив удовлетворяют Pd-содержащие катализаторы и оксидные катализаторы со структурой гексаалюмината и перовскита.

Наиболее широко используемыми для процессов сжигания природного газа в каталитических камерах сгорания газовых турбин являются катализаторы на основе Pd/PdO, нанесенных на керамические оксидные носители, такие как: Al2O3, модифицированный оксидами РЗЭ и ЩЗЭ; ZrO2; SnO2 (US 5405260, B01D 53/86, B01J 23/38, 11.04.95; US 5259754, B01D 53/86, B01J 23/38, 09.11.93; US 5741467, B01D 53/94, B01J 23/63, 21.04.98; US 6620761, B01J 23/44, 16.09.2003; JP 8054121, F23R 3/40, B01D 53/86, 27.02.96). Считается, что использование в качестве носителя оксида циркония является предпочтительным, поскольку обеспечивает низкую температуру зажигания и долговременную стабильность работы Pd-содержащего катализатора при повышенных температурах (US 5259754, US 5405260). Однако технология получения оксида циркония является дорогостоящей. Содержание палладия в катализаторах обычно варьируют в широких пределах 2-25 мас.% (US 5248251, F23D 3/40, 28.09.1993). В большинстве случаев катализатор получают нанесением PdO или его предшественника на огнеупорный носитель с последующим прокаливанием, при этом высокотемпературное прокаливание при 960°С в окислительной атмосфере при давлении 2 атм (JP 08243391) обеспечивает высокую и стабильную окислительную активность при 700-1000°С.

Например, в патентах US 5741467, B01D 53/94, B01J 23/63, 21.04.98; JP 8054121, F23R 3/40, B01D53/86, 27.02.96 предлагаются Pd-вые катализаторы, содержащие Pd/PdO, нанесенные на оксид алюминия, модифицированный CeO2 и/или La2O3, в US 5750458, B01J 23/63, 12.05.98 - каталитический состав, содержащий PdO и один или более оксидов РЗЭ: Се, La, Nd, Pr, и/или Sm, нанесенный на огнеупорный носитель. В патенте US 6284210, B01J 23/89, F23C 13/00, 04.09.2001 описан высокоактивный катализатор, содержащий Се (0.3-20 мас.%), Fe (0,01-3,5 мас.%) и Pt и/или Pd (12-20 г/л), нанесенные на блочный носитель на основе α, δ-, η-, γ-, κ-, χ-, ρ-, θ-Al2O3, SiO2, алюмосиликаты, TiO2, ZrO2 и их смесей.

В группе патентов US 5880059, B01D 53/86, B01J 23/34, 09.03.99; RU 2086298, B01J 27/70, 10.08.97; RU 2080920, B01J 23/745, 10.06.97; RU 2185238, B01J 23/34, 20.07.2002 и других для процессов высокотемпературного сжигания природного газа предлагаются катализаторы на основе оксидов переходных металлов, перовскитов и гексаалюминатов. В патентах RU 2086298, 2080920 предлагается катализатор на основе оксидов металла IV периода, например Ni, Со, Fe Mn, нанесенных на пористый керамический носитель в виде многоканального монолита, катализатор обеспечивает полноту сгорания топлива, высокую температуру излучения и долговечность. В патенте RU 2185238 описан способ модифицирования марганецалюмооксидного катализатора добавками оксидов Mg, La, Се или их смесью для повышения термостабильности катализатора при температурах его использования 1100-1300°С с одновременным увеличением срока службы катализатора. В патентах JP 2078438, US 5830822, US 6015285, US 6060420 предлагаются катализаторы на основе гексаалюминатов, например La0,5Sr0,5MnAl11O19 и La0,2Sr0,8MnAl11O19. Катализаторы обладают высокой активностью и длительным сроком службы, однако в большинстве случаев катализатор необходимо активировать в восстановительной среде (водородом).

Перечисленные катализаторы существенно различаются по каталитической активности и могут быть использованы в разных зонах каталитического пакета, обеспечивая стадийное сжигание природных топлив в кинетическом режиме, требуемую полноту сгорания и необходимую для подачи на газовую турбину температуру отработанных газов.

Например, в патенте JP 62041511, F23R 3/40, B01J 023/40, 23.02.1987 предложена каталитическая система для высокотемпературного сжигания, с небольшой потерей давления и длительным сроком службы, в которой каталитический слой с активными компонентами Pd, Pt и NiO расположен во фронтальной части, а другой каталитический слой с активным компонентом Pt расположен в задней части.

В патентах JP 7293833, F23D 14/18, B01J 35/02, 10.11.1995; JP 7293835, F23D 14/18, B01J 23/00, 10.11.1995 описан процесс 2-стадийного каталитического сжигания, принцип которого основан на использовании 2-х разных катализаторов в 1-й и 2-й зонах реактора. Первая стадия сжигания идет на PdO, нанесенном на носитель, включающий оксиды РЗМ и сложный оксид Al, Si, Ti и Zr; вторая - на PdO и оксидах, выбранных из: MgO, ZrCh, оксиды РЗМ на носителе, включающем оксиды РЗМ и оксид Al, Si, Ti, и Zr. На второй стадии также возможно использовать катализатор, включающий La-содержащий перовскит общей формулы La1-xAxMe1-aO3 (0<x<0.6).

Аналогичный способ каталитического сжигания газов, содержащих в основном метан, предлагается в патенте US 6015285, B01J8/02, 18.01.2000. В 1-й зоне протекает сжигание части топлива при температуре не выше 800°С на катализаторе PdO, нанесенном на γ-Al2O3, стабилизированный La2O3, СеО2 или ВаО; или на La2O3-гексаалюминат. 1-я зона сжигания ограничена диффузионным слоем из α-Al2O3 или La2O3-11Al2O3 гексаалюмината. Полное сжигание топлива протекает во 2-й зоне на катализаторе, выбранном из группы La0,5Sr0,5MnAl11O19, PdO/La2O3-11Al2O3, La0,2Sr0,8MnAl11O19.

Газовые турбины работают при высоких линейных скоростях потоков (>250000 ч-1), поэтому для снижения сопротивления каталитического слоя необходимо использовать высокопроницаемые катализаторы. Вследствие этого катализатор наносят на поверхность проницаемого керамического или металлического носителя, при этом использование металлических блоков, обладающих высокой прочностью, предпочтительнее. Например, в патенте US 6620761, B01J 23/44, 16.09.2003 описан суспензионный метод нанесения Pd-Zi-O2-содержащей композиции на металлическую фольгу, при этом Pd-ZrO2 суспензию получают, смешивая нитрат Pd с раствором алкил-аммоний гидроксида и гидроксидом Zr. Суспензия обладает высокой активностью и хорошей адгезией к металлической поверхности, однако является дорогостоящей. Следует отметить, что многосекционный каталитический пакет может быть собран из одного блока, на который нанесено несколько каталитических композиций разной активности, или из нескольких блоков, на которые нанесены каталитические композиции разной активности.

Ближайшим по технической сущности к заявляемому и достигаемому результату является способ многостадийного сжигания природного газа, описанный в серии патентов фирмы Catalytica (US 5326253, B01D 53/86, B01J 23/38, 05.07.94; RU 2161755, F23D 14/18, 10.01.2001). Суть способа заключается в разделении процесса горения на 2-4 стадии, так что температура катализатора и средняя температура газа контролируется выбором состава и структуры катализатора, включая структуры, в которых часть горючей смеси ингибируется при контакте с каталитическим материалом с помощью диффузионного барьера или некаталитических каналов (поверхности интегрального обмена). Для инициирования процесса горения катализатор подогревают до температуры 325°С, при которой начинается заметное окисление метана в топливно-воздушной смеси и температура газа резко повышается. Состав и конструкцию катализатора для каждой каталитической зоны реактора подбирают так, чтобы обеспечить температуру отработанного газа на выходе из первой зоны не более 800°С, преимущественно 500-650°С, из второй зоны - около 750-800°С, если есть 3-я каталитическая зона (850-1050°С), и выше температуры самовоспламенения, если желательна зона гомогенного горения.

В первой зоне реактора используется палладиевый катализатор, нанесенный на керамический или металлический блочный носитель (100 яч/дюйм2). Содержание палладия в первой зоне колеблется от 0,1 до 25 мас.%, преимущественно 1,5-6,2 мас.%, что достаточно для обеспечения высокой активности при высоких объемных скоростях газового потока, устойчивости к воздействию повышенных температур и реакционной среды. Неуправляемое горение контролируется переходом PdO в Pd или путем добавления на поверхность катализатора диффузионного барьерного слоя на основе оксидов алюминия, кремния, циркония или титана. Вторая зона принимает несгоревший газ из первой зоны и обеспечивает дальнейшее контролируемое горение, происходящее в присутствии каталитической структуры, обладающей способностью к теплообмену и обеспечивающей интегральный теплообмен. Катализатор предпочтительно содержит Pd-содержащую композицию, которую преимущественно наносят на одну сторону металлического носителя, в результате чего часть каналов не имеют каталитического покрытия. Металлический носитель готовят из нержавеющей стали или сплавов, содержащих алюминий, в виде сот, спиральных роликов, рифленого листа или других конфигураций, имеющих продольные каналы. Такая конструкция катализатора благодаря высокой теплопроводности обеспечивает хороший теплообмен, рассеивая тепло реакции на газовые потоки.

В третьей зоне предпочтительно использование термостабильных при высоких температурах катализаторов, например Pt-содержащего катализатора (20 мас.% Pt в виде сульфида на Al2O3) или катализатора на основе оксидов металлов VIII группы.

Зона гомогенного горения обеспечивает требуемую температуру, около 1260°С. Время нахождения газа в ней 11-12 мсек для обеспечения полного сгорания (СО менее 10 м.д.) и для достижения адиабатической температуры.

Преимуществом способа является получение отработавших газов с низкой концентрацией СО (не более 10 м.д.) и NOx при температуре, пригодной для использования в газовой турбине, паровом котле или печи. Основным недостатком способа является высокое содержание палладия в каталитическом пакете (до 6.2 мас.% Pd), трудоемкость приготовления металлических носителей и нанесения на них каталитических покрытий, что приводит к существенному удорожанию способа. Кроме того, металлические носители характеризуются низкой термической стабильностью, сопровождающейся термической коррозией, особенно в присутствии паров воды, что приводит к разрушению катализатора, уносу благородных металлов и, как следствие, потере каталитической активности, и сокращению срока службы катализатора.

Задача, решаемая изобретением: разработка экологически чистого способа сжигания углеводородных топлив, в том числе природного газа, в каталитических камерах сгорания газотурбинных силовых установок транспортных средств и газотурбинных энергетических установок с использованием высокоактивных и термостабильных катализаторов с низким содержанием благородных металлов.

Это достигается созданием в каталитической камере сгорания двух или более каталитических зон, различающихся порозностью и каталитической активностью в реакции окисления углеводородных топлив, например метана. Комбинирование нескольких каталитических зон позволяет проводить процесс сжигания углеводородных топлив в несколько стадий и контролировать процесс сжигания.

Предложен способ сжигания углеводородного топлива (первый вариант), заключающийся в пропускании исходного топлива через несколько каталитических зон с использованием каталитического пакета, включающего два катализатора: Pd-содержащий катализатор для инициирования процесса горения топливно-воздушной смеси и катализатор для устойчивого горения топливно-воздушной смеси, сжигание осуществляют в двух каталитических зонах, которые различаются порозностью слоя, составами катализаторов и их каталитической активностью в реакциях окисления углеводородов: в 1-й зоне используют катализатор, обеспечивающий порозность слоя 0,45-0,60 и содержащий PdO и/или Pd, нанесенные на гранулированный оксид алюминия, модифицированный оксидами редкоземельных элементов (РЗЭ), в частности церия и/или лантана, с содержанием палладия 0,5-2,5 мас.%; во 2-й зоне используют гранулированный оксидный катализатор с порозностью слоя 0,40-0,53, содержащий в качестве активного компонента 3-20 мас.% оксидов марганца или 20-90 мас.% гексаалюмината марганца, или оксидный катализатор, модифицированный PdO и/или Pd в количестве 0,1-2,5 мас.%.

Инициирование процесса горения топливно-воздушной смеси, содержащей 1,0-6,0 об.% метана, осуществляют на катализаторе 1-й зоны при температуре 250-530°С; устойчивое горение топливно-воздушной смеси осуществляют на катализаторе во 2-й зоне при входной температуре 450-800°С, при этом температура отработанных газов на выходе из каталитического пакета составляет 750-950°С.

Соотношение высот 1-й и 2-й каталитических зон в пакете составляет 0,1/0,9-0,2/0,8.

Для контроля за процессом сжигания углеводородного топлива между 1-й и 2-й зоной помещают слой инертного материала, в качестве которого используют гранулированный оксид алюминия или корунд, при этом высота слоя инертного материала составляет 0,025-0,15 от высоты всего пакета.

Предложен способ сжигания углеводородного топлива (второй вариант), заключающийся в пропускании исходного топлива через несколько каталитических зон с использованием каталитического пакета, включающего два катализатора: Pd-содержащий катализатор для инициирования процесса горения топливно-воздушной смеси и катализатор для устойчивого горения топливно-воздушной смеси, сжигание осуществляют в трех каталитических зонах, которые различаются порозностью слоя, составами катализаторов и их каталитической активностью в реакциях окисления углеводородов: в 1-й зоне используют катализатор, обеспечивающий порозность слоя 0,45-0,60 и содержащий PdO и/или Pd, нанесенные на гранулированный оксид алюминия, модифицированный оксидами редкоземельных элементов, в частности церия и/или лантана, с содержанием палладия 0,5-2,5 мас.%; во 2-й зоне используют гранулированный оксидный катализатор с порозностью слоя 0,40-0,53, содержащий в качестве активного компонента 3-20 мас.% оксидов марганца или 20-90 мас.% гексаалюмината марганца, или оксидный катализатор, модифицированный PdO и/или Pd в количестве 0,1-2,5 мас.%, и на выходе из каталитического пакета для дожигания несгоревших углеводородов и обеспечения необходимой температуры отработанных газов размещают узкий слой высокоактивного катализатора с порозностью 0,42-0,45, содержащего PdO и/или Pd на алюмооксидном носителе, модифицированном оксидом редкоземельного элемента, или содержащего гексаалюминат марганца, модифицированный PdO и/или Pd, содержание палладия составляет 0,5-1,5 мас.%.

Инициирование процесса горения топливно-воздушной смеси, содержащей 1,0-6,0 об.% метана, осуществляют на катализаторе 1-й зоны при температуре 250-530°С; устойчивое горение топливно-воздушной смеси осуществляют на катализаторе во 2-й зоне при входной температуре 450-900°С, дожигание несгоревших углеводородов и продуктов неполного окисления углеводородов проводят на катализаторе 3-й зоны, при этом температура отработанных газов на выходе из каталитического пакета составляет 800-950°С.

Соотношение высот 1-й, 2-й и 3-й каталитических зон в пакете составляет 0,05/0,9/0,05-0,1/0,8/0,1.

Для контроля за процессом сжигания углеводородного топлива между 1-й и 2-й зоной помещают слой инертного материала, в качестве которого используют гранулированный оксид алюминия или корунд, при этом высота слоя инертного материала составляет 0,025-0,15 от высоты всего пакета.

Предложен катализатор для инициирования процесса горения топливно-воздушной смеси (первая зона), содержащий PdO и/или Pd и оксиды редкоземельных элементов, нанесенные на алюмооксидной носитель, для приготовления катализатора в качестве носителя используют γ-оксид алюминия или смесь γ-Al2O3 и χ-Al2O3, γ-Al2O3 и δ-Al2O3, γ-Al2O3 и θ-Al2O3; содержание палладия в катализаторе составляет 0,5-2,5 мас.%, оксида редкоземельного элемента, преимущественно La и/или Се, 0-15 мас.%, оксид алюминия остальное, катализатор активируют путем термообработки в окислительной или восстановительной среде при температуре 800-1000°С.

Катализатор 1-й зоны может иметь форму колец с диаметром 6-15 мм, длиной 6-15 мм и диаметром отверстия 2-8 мм; или цилиндров диаметром 3-8 и длиной 6-7 мм; или сфер диаметром 3-7 мм.

Предложен катализатор для устойчивого горения топливно-воздушной смеси (вторая зона), содержащий гексаалюминат марганца, для приготовления катализатора используют гранулированный оксид алюминия, катализатор готовят методом пропитки носителя растворами солей марганца и лантана с последующим прокаливанием при температуре 900-1100°С, содержание гексаалюмината марганца в катализаторе составляет 20-90 мас.%, преимущественно 50-70 мас.%, оксид алюминия остальное.

Катализатор 2-й зоны может иметь форму колец с диаметром 6-15 мм, длиной 6-15 мм и диаметром отверстия 2-5 мм; или цилиндров диаметром 3-5 и длиной 6-7 мм; или сфер диаметром 3-5 мм.

Предложен катализатор для устойчивого горения топливно-воздушной смеси (вторая зона) и дожигания несгоревших углеводородов (третья зона), содержащий гексаалюминат марганца и PdO и/или Pd, для приготовления катализатора используют гранулированный оксид алюминия, катализатор готовят методом пропитки носителя растворами солей марганца, лантана и палладия с последующим прокаливанием при температуре 900-1100°С, содержание гексаалюмината марганца в катализаторе составляет 20-90 мас.%, Pd 0,1-2,5 мас.%, оксид алюминия остальное.

Катализатор может иметь форму колец с диаметром 6-15 мм, длиной 6-15 мм и диаметром отверстия 2-5 мм; или цилиндров диаметром 3-5 и длиной 6-7 мм; или сфер диаметром 3-5 мм.

Предложен катализатор для устойчивого горения топливно-воздушной смеси (вторая зона), содержащий оксиды марганца, для приготовления катализатора используют гранулированный оксид алюминия, имеющий фазовый состав γ-Al2O3 или смесь γ-Al2O3 и χ-Al2O3 или смесь γ-Al2O3 и θ-Al2O3, катализатор готовят методом пропитки носителя растворами солей марганца с последующим прокаливанием при температуре 500-1100°С, содержание оксидов марганца в катализаторе составляет 3-20 мас.%, преимущественно 5-12 мас.%, оксид алюминия остальное.

Оксиды марганца находятся в виде индивидуальных оксидов MnO2, Mn2O3, Mn3O4 или их смесей или в виде твердого раствора катионов марганца в оксиде алюминия.

В первой зоне реактора используют высокоактивный катализатор, обеспечивающий низкую температуру зажигания топливно-воздушной смеси (I стадия процесса сжигания) и инициирование процесса сжигания во второй зоне (за счет разогрева топливно-воздушной смеси в результате выделения тепла при сжигании метана). Во второй зоне реактора используют термостабильный катализатор, устойчивый к воздействию высоких температур (вплоть до 1100°С) и обеспечивающий стабильное горение и полноту окисления углеводородного топлива, несгоревшего в первой зоне, и продуктов неполного окисления до безвредных соединений - диоксида углерода и воды (II стадия процесса сжигания). Варьирование порозности каталитических слоев и их каталитической активности позволяет обеспечивать требуемую температуру отработанных газов (750-1200°С) и глубину сжигания углеводородного топлива (не более 10 м.д. СО). Кроме того, использование гранулированных катализаторов различной геометрии обеспечивает повышение давления в камере за счет гидравлического сопротивления потоку газов. Повышение давления приводит к повышению температуры фазового перехода PdO в Pd и снижению температуры гомофазного горения топливно-воздушной смеси, что позволяет обеспечивать высокую активность Pd-катализатора в более широкой температурной зоне. Повышение давления может привести к увеличению количества СО в продуктах процесса сжигания, в этом случае рекомендуется организация 3-й каталитической зоны из высокоактивного катализатора, обеспечивающего дожигание продуктов неполного окисления топлива (III стадия процесса сжигания).

Предлагаемые способы двух- и трехстадийного сжигания углеводородного топлива, предназначенные для каталитических камер сгорания газотурбинных силовых и энергетических установок, обеспечивают

- окисление топливно-воздушных смесей при начальной температуре от 250°С и не более 530°С;

- полноту сжигания топлива не менее 99,9%;

- концентрацию в отработанных газах монооксида углерода не более 10 ррm; углеводородов не более 10 ppm; оксидов азота не более 2-3 ppm;

- температуру отработанных газов на выходе из камеры сгорания не менее 750°С.

Предлагаемые способы двух- и трехстадийного сжигания углеводородных топлив позволяет существенно снизить содержание Pd в каталитическом пакете без снижения технологических показателей. Кроме того, предлагаемая технология обладает высокой термической стабильностью и устойчивостью к воздействию температур не менее 950°С.

Катализатор 1-й зоны обеспечивает инициирование процесса горения топливно-воздушной смеси при низкой температуре (250-530°С) и разогрев газовой смеси до температур 450-800°С. Катализатор характеризуется низким содержанием Pd. Повышение активности достигается варьированием соединения-предшественника Pd и проведением высокотемпературной обработки в воздушной или реакционной среде.

Катализатор 2-й зоны обеспечивает устойчивое горение в интервале температур 450-800°С. Для повышения каталитической активности оксидный катализатор может быть промодифицирован добавкой палладия, при этом регулирование каталитической активности (следовательно, состава и температуры отработанных газов) достигается варьированием концентрации Pd или его распределения по грануле. Равномерное, «корочковое» или «внутрикольцевое» распределение палладия по грануле обеспечивают путем использования различных предшественников палладия, например палладийхлористоводородной кислоты, палладия нитрата или ацетата, тетрааммоний-палладия нитрата или хлорида, и других соединений палладия.

В случае необходимости каталитический пакет может быть дополнен 3-й зоной, в которой протекает дожигание несгоревшего углеводородного топлива (метана) и продуктов его неполного окисления, а также достигается требуемая температура отработанных газов. Катализатор 3-й зоны имеет высокую термостабильность и активность, которая обеспечивается синергетическим эффектом в каталитической активности гексаалюмината марганца и палладия. Повышение активности достигается варьированием соединения-предшественника Pd и его содержания.

Ниже приведены примеры приготовления и тестирования катализаторов, предназначенных для сжигания природного топлива в различных температурных зонах (1-й, 2-й и 3-й) каталитических камер сгорания газотурбинных силовых и энергетических установок.

Катализатор 1-й зоны. Методика приготовления, химический состав и свойства катализатора 1-й зоны описаны в Примерах 1-7 и приведены в таблице 1.

Пример 1.

Для приготовления катализатора состава aPd/bCeO2/Al2O3, где а и b - массовое содержание Pd и CeO2, варьируемое в пределах 0,5-2,5 мас.% и 0-15 мас.% соответственно, используют гранулы алюмооксидного носителя в форме сферических гранул, цилиндров или колец, имеющие удельную поверхность 100-220 м2/г, объем пор 0,3-0,6 см3/г, фазовый состав: γ-Al2O3, или смесь γ-Al2O3 и χ-Al2O3, или смесь

γ-Al2O3 и δ-Al2O3, или смесь γ-Al2O3 и θ-Al2O3.

Для модифицирования оксидом церия 100 г гранул алюмооксидного носителя помещают в пропиточный барабан и при перемешивании пропитывают необходимым количеством раствора церия азотнокислого заданной концентрации, например, при объеме пор 0,4 см3/г требуется 40 мл раствора с концентрацией 277 г Се/л для нанесения 12 мас.% СеО2. Пропитанные гранулы сушат на воздухе при 70-120°С и прокаливают при 500°С в течение 4 ч. После прокаливания алюмооксидный носитель имеет удельную поверхность 100-220 м2/г и объем пор 0,3-0,6 см2/г, характеризуется фазовым составом: γ-Al2O3, или смесь γ-Al2O3 и χ(θ, δ)-Al2O3 и высокодисперсный СеО2 с размером области когерентного рассеивания (ОКР) 8-12 нм.

Далее гранулы алюмооксидного носителя, модифицированного оксидом церия, помещают в пропиточный барабан и при перемешивании пропитывают раствором палладийхлористоводородной кислоты заданной концентрации, например, для пропитывания 100 г 12 мас.% CeO2/Al2O3 с объемом пор, равным 0,35 см3/г, требуется 35 мл раствора с концентрацией 58,3 г Pd/л для нанесения 2 мас.% Pd. Пропитанные гранулы сушат на воздухе при 70-120°С и прокаливают при 1000°С в течение 4 ч для формирования активного компонента. Содержание палладия определяют из данных атомно-эмиссионной спектроскопии с индуктивно-связанной плазмой (АЭС-ИСП).

Примеры 2.

Приготовление аналогично примеру 1. Отличие заключается в том, что гранулы алюмооксидного носителя пропитывают раствором лантана азотнокислого заданной концентрации, например, при объеме пор 0,4 см3/г требуется 40 мл раствора с концентрацией 185 г La/л для нанесения 8 мас.% La2O3.

Примеры 3-5.

Аналогичны примеру 1. Отличие заключается в том, что для нанесения палладия используют раствор палладия азотнокислого. Состав приведен в таблице 1.

Пример 6.

Аналогичен примеру 1. Отличие заключается в том, что катализатор активируют в метансодержащей среде (1-5 об.% в воздухе) при 900°С в течение 4 ч.

Пример 7.

Аналогичен примеру 3. Отличие заключается в том, что катализатор активируют в водородсодержащей среде (5-15 об.% в азоте) при 900°С в течение 4 ч.

Катализатор 2-й зоны, содержащий гексаалюминат марганца, имеет брутто состав cMnLaAl11O19/Al2O3, где с - массовое содержание гексаалюмината марганца, готовят методом капиллярной пропитки. Методика приготовления, химический состав и свойства катализаторов описаны в Примерах 8-10 и приведены в таблице 2.

Пример 8.

Для приготовления катализатора используют гранулы алюмооксидного носителя в форме сферических гранул, черенков или колец, имеющие удельную поверхность 100-220 м2/г, объем пор 0,3-0,6 см3/г и фазовый состав: γ-Al2O3, или смесь γ-Al2O3 и χ-Al2O3, или смесь γ-Al2O3 и θ-Al2O3.

Сначала проводят нанесение лантана в количестве 6-18 мас.% в расчете на La2O3 (преимущественно 8-15 мас.%), для чего носитель помещают в пропиточный барабан и при перемешивании пропитывают необходимым количеством раствора лантана азотнокислого заданной концентрации. Пропитанные гранулы сушат на воздухе при 70-120°С и прокаливают при 500°С в течение 4 ч.

Далее наносят марганец в количестве 2,2-8,0 мас.% в расчете на MnO (преимущественно 3,5-6,5 мас.%). Для этого гранулы алюмооксидного носителя, модифицированного оксидом лантана, помещают в пропиточный барабан и при перемешивании пропитывают раствором марганца азотнокислого заданной концентрации. Пропитанные гранулы сушат на воздухе при 70-120°С и прокаливают при 1000°С в течение 4 ч для формирования фазы активного компонента.

Содержание марганца, лантана и алюминия определяют методом атомно-эмиссионной спектроскопии с индуктивно-связанной плазмой (АЭС-ИСП) и из этих данных рассчитывают содержание гексаалюмината марганца, составляющее 20-90 мас.%.

Например, на 100 г алюмооксидного носителя с объемом пор 0,45 см3/г требуется 45 мл раствора с концентрацией 275 г La/л и 48 мл раствора с концентрацией 100 г Mn/л для получения катализатора с массовым соотношением компонентов, мас.%, 12 La2O3, 5,2 MnO и оксид алюминия остальное, что соответствует 58 мас.% гексаалюмината марганца состава MnLaAl11O19.

Пример 9.

Аналогичен примеру 8, отличие заключается в том, что введение активного компонента проводят из совместного раствора азотнокислых солей марганца и лантана с последующими стадиями сушки на воздухе при 70-120°С и прокаливания при 1000°С в течение 4 ч для формирования фазы активного компонента.

Например, для получения катализатора с массовым соотношением компонентов, мас.%, 14,3 La2O3, 6,3 MnO и оксид алюминия остальное, что соответствует 70 мас.% гексаалюмината марганца состава MnLaAl11O19, берут 100 г алюмооксидного носителя с объемом пор 0,55 см3/г, помещают в пропиточный барабан и пропитывают 55 мл раствора, содержащего 140 г La/л и 55,4 г Mn/л. Пропитанные гранулы сушат на воздухе при 70-120°С и прокаливают при 400°С в течение 4 ч.

Повторяют процедуру пропитки и сушки и подвергают катализатор термообработке при 1000°С в течение 4 ч.

Пример 10.

Аналогичен примеру 8, отличие заключается с том, что для регулирования каталитических свойств (их снижения и обеспечения более низких температур отработанных газов) катализатор прокаливают при температуре 1100°С в течение 4 ч.

В зависимости от содержания активного компонента катализатор после прокаливания имеет объем пор 0,20-0,30 см3/г, удельную поверхность 12-18 м3/г, содержит по данным РФA MnLaAl11O19 и α-Al2O3 и LaAlO3 (следы).

Катализатор 2-й зоны может содержать палладий и иметь следующий состав dPd/cMnLaAl11O19/Al2O3, где d и с - массовое содержание палладия и гексаалюмината марганца соответственно. Их готовят методом капиллярной пропитки в три стадии. Методика приготовления, химический состав и свойства катализаторов состава dPd/cMnLaAl11O19/Al2O3 описаны в примерах 11-19 и приведены в таблице 2.

Примеры 11-13.

Для приготовления катализатора используют гранулы алюмооксидного носителя в форме сферических гранул, черенков или колец, имеющие удельную поверхность 100-220 м2/г, объем пор 0,3-0,6 см3/г и фазовый состав: γ-Al2O3, или смесь γ-Al2O3 и χ-Al2O3, или смесь γ-Al2O3 и θ-Al2O3.

Проводят нанесение лантана в количестве 6-18 мас.% в расчете на La2O3, преимущественно 8-15 мас.%, для этого носитель помещают в пропиточный барабан и при перемешивании пропитывают необходимым количеством раствора лантана азотнокислого заданной концентрации. Пропитанные гранулы сушат на воздухе при 70-120°С и прокаливают при 500°С в течение 4 ч.

Наносят марганец в количестве 2,2-8,0 мас.% в расчете на MnO, преимущественно 3,5-6,5 мас.%. Для этого гранулы алюмооксидного носителя, модифицированного оксидом лантана, помещают в пропиточный барабан и при перемешивании пропитывают раствором марганца азотнокислого заданной концентрации. Пропитанные гранулы сушат на воздухе при 70-120°С и прокаливают при 500°С в течение 4 ч для разложения нитратов марганца и лантана до оксидов.

Содержание марганца, лантана и алюминия определяют методом атомно-эмиссионной спектроскопии с индуктивно-связанной плазмой (АЭС-ИСП) и из этих данных рассчитывают содержание гексаалюмината марганца, составляющее 20-90 мас.%. Например, на 100 г алюмооксидного носителя с объемом пор 0,45 см3/г требуется 45 мл раствора с концентрацией 275 г La/л и 48 мл раствора с концентрацией 100 г Mn/л для получения катализатора с массовым соотношением компонентов, мас.%, 12 La2O3, 5,2 MnO и оксид алюминия остальное, что соответствует 58 мас.% гексаалюмината марганца состава MnLaAl11O19.

Далее наносят палладий в количестве 0,1-2,5 мас.% в расчете на Pd, преимущественно 0,1-0,8 мас.%, для этого гранулы алюмооксидного носителя, содержащего оксиды марганца и лантана, загружают в пропиточный барабан и при перемешивании пропитывают заданным количеством раствора палладийхлористо-водородной кислоты с необходимой концентрацией. Содержание палладия определяют рентгенофлюоресцентным спектральным методом.

Например, для нанесения 0,5 мас.% Pd на 100 г алюмооксидного носителя, содержащего 12 мас.% La2O3 и 5,2 мас.% MnO и имеющего объем пор 0,4 см3/г, необходимо взять 40 мл раствора H2PdCl4 с концентрацией 12,5 г Pd/л. Пропитанные гранулы сушат на воздухе при 70-120°С и прокаливают при 1000°С в течение 4 ч для формирования фаз активного компонента.

В зависимости от содержания гексаалюмината марганца катализатор после прокаливания имеет объем пор 0,25-0,35 см3/г, удельную поверхность 40-55 м2/г, содержит по данным РФА PdO и/или Pd, твердый раствор на базе структуры γ-Al2O3 и/или δ-Al2O3, MnLaAl11O19 и LaAlO3 (следы). Палладий в основном представлен фазой PdO с размером частиц 20-40 нм и имеет равномерное распределение по грануле катализатора. Состав и свойства приведены в таблице 2.

Пример 14-17.

Аналогичны примеру 11, отличие заключается в том, что для нанесения палладия используют раствор палладия азотнокислого. Состав приведен в таблице 2.

В зависимости от содержания гексаалюмината марганца катализатор после прокаливания имеет объем пор 0,25-0,35 см3/г, удельную поверхность 40-55 м2/г, содержит по данным РФА PdO и/или Pd, твердый раствор на базе структуры γ-Al2O3 и/или δ-Al2O3, MnLaAl11O19 и LaAlO3. Палладий представлен высокодисперсными фазами PdO и металлического палладия с размером частиц 20-40 нм, локализован в виде «корочки» в приповерхностных слоях катализатора (около 300-600 мкм).

Примеры 18.

Аналогичен примеру 11, отличие заключается в том, что для нанесения палладия используют раствор палладия уксуснокислого.

В зависимости от содержания гексаалюмината марганца катализатор после прокаливания имеет объем пор 0,25-0,35 см3/г, удельную поверхность 40-55 м2/г, содержит по данным РФА PdO, твердый раствор на базе структуры γ-Al2O3 и/или δ-Al2O3, MnLaAl11O19 и LaAlO3. Палладий представлен высокодисперсными частицами PdO размером 20-25 нм, распределен в виде «внутренней корочки» толщиной 150-300 мкм, утопленной от поверхностных слоев катализатора на глубину около 150-200 мкм.

Пример 19.

Аналогичен примеру 11, отличие заключается в том, что для нанесения палладия используют раствор тетрааммонийпалладий хлорид, а прокаливание катализатора проводят при температуре 1100°С в течение 4 ч.

В зависимости от содержания гексаалюмината марганца катализатор после прокаливания имеет объем пор 0,20-0,30 см3/г, удельную поверхность 12-15 м2/г, содержит по данным РФА Pd, MnLaAl11O19, LaAlO3 (следы) и α-Al2O3 (следы). Палладий представлен грубодисперсной фазой металлического палладия с размером частиц более 50 нм и имеет равномерное распределение по грануле катализатора.

Катализатор 2-й зоны может также иметь состав gPd-fMnO2/Al2O3, где g и f - массовое содержание палладия и оксидов марганца в расчете на MnO2 соответственно. Их готовят методом капиллярной пропитки с последующим прокаливанием при 500-1100°С. Методика приготовления, химический состав и свойства катализаторов состава gPd-fMnO2/Al2O3 описаны в примерах 20-23 и приведены в таблице 2.

Пример 20.

Для приготовления катализатора используют гранулы алюмооксидного носителя в форме сферических гранул, черенков или колец, имеющие удельную поверхность 100-220 м2/г, объем пор 0,3-0,6 см3/г и фазовый состав: γ-Al2O3 или смесь γ-Al2O3 и χ-Al2O3 или γ-Al2O3, и θ-Al2O3.

Для нанесения оксидов марганца в количестве 3,0-20,0 мас.% в расчете на MnO2, преимущественно 5,0-12,0 мас.%, носитель помещают в пропиточный барабан и при перемешивании пропитывают необходимым количеством раствора марганца азотнокислого заданной концентрации, например для нанесения 3 мас.% MnO2 на 100 г алюмооксидного носителя с объемом пор 0,45 см3/г требуется 45 мл раствора с концентрацией 43 г Mn/л. Пропитанные гранулы сушат на воздухе при 70-120°С и прокаливают при 700°С в течение 4 ч для разложения нитрата марганца до оксидов.

Содержание марганца и алюминия определяют методом атомно-эмиссионной спектроскопии с индуктивно-связанной плазмой (АЭС-ИСП) и из этих данных рассчитывают содержание MnO2, которое в данном примере составляло 3,1 MnO2.

Катализатор после прокаливания при 700°С имеет объем пор 0,35-0,5 см3/г, удельную поверхность 150 м2/г, содержит по данным РФА твердый раствор на базе структуры γ-Al2O3, MnO2 (следы) и Mn2O3.

Пример 21.

Аналогичен примеру 20, отличие заключается в том, что катализатор прокален при температуре 900°С, содержание марганца составляет 11 мас.% MnO2, активный компонент представлен твердым раствором катионов марганца в структуре γ-Al2O3 и/или δ-Al2O3.

Пример 22.

Аналогичен примеру 20, отличие заключается в том, что катализатор прокален при температуре 1050°С, содержание марганца составляет 19,4 мас.% MnO2, активный компонент представлен смесью Mn3O4 и твердого раствора катионов марганца в структуре α-Al2O3.

Пример 23.

Аналогичен примеру 20, отличие заключается в том, что после нанесения оксидов марганца катализатор модифицируют добавкой палладия в количестве 0,1-2,5 мас.% в расчете на Pd, преимущественно 0,1-0,8 мас.%. Для этого гранулы алюмооксидного носителя, содержащего оксиды марганца, загружают в пропиточный барабан и при перемешивании пропитывают заданным количеством раствора тетрааммония палладий нитрата, Pd(NH3)4(NO3)2, с необходимой концентрацией. Содержание палладия определяют рентгенофлюоресцентным спектральным методом.

Например, для нанесения 0,3 мас.% Pd на 100 г алюмооксидного носителя, содержащего 9.5 мас.% MnO2 и имеющего объем пор 0,4 см3/г, необходимо взять 40 мл раствора Pd(NH3)4(NO3)2 с концентрацией 7,5 г Pd/л. Пропитанные гранулы сушат на воздухе при 70-120°С и прокаливают при 950°С в течение 4 ч для формирования фаз активного компонента.

После прокаливания активный компонент по данным РФА представлен твердым раствором катионов марганца в структуре δ-Al2O3 и/или α-Al2O3 и Mn3O4.

Распределение палладия по грануле носителя варьируют, используя в качестве соединения-предшественника палладия: палладийхлористоводородную кислоту, палладий азотнокислый или уксуснокислый, тетрааммоний-палладия нитрат или хлорид, и другие соединения палладия.

Активность и термостабильность катализаторов в окислении метана определяют по двум тестам.

1) Навеску катализатора объемом 1 см3 с фракционным составом 1-2 мм помещают в проточный реактор и подают на вход в реактор со скоростью 400 см3/мин (24000 ч-1) реакционную смесь, содержащую 1 об.% метана в воздухе (О2/СН4=20,8, избыток O2 сверх стехиометрии, α, составлял 10,4). Через каждые 20-50°С, начиная с температуры 150°С, анализируют состав газовой смеси после реактора до установления стационарных значений концентраций. Хроматографический анализ проводят с помощью хроматографа ЛХМ-8МД с детектором по теплопроводности, для разделения смеси используют колонки, заполненные NaX (для разделения O2, N2, СН4) и Poropak-Т (для разделения СО2 и Н2О), газ-носитель - гелий. Активность характеризуют температурой достижения 50%-й и 90%-й степени конверсии метана.

2) Гранулы катализатора в количестве 100 см3 загружают в металлический трубчатый реактор с внутренним диаметром 62 мм и высотой 200 мм, т.е. высота слоя катализатора составляет 40 мм. На свежем катализаторе определяют температуру зажигания, Тзаж, за которую принимают минимальную температуру нагрева слоя катализатора, при которой впуск топлива в токе воздуха приводит к заметному повышению температуры в слое - разогреву катализатора. Затем производят нагрев катализатора до температуры опыта 930°С. Нагрев осуществляют частично за счет подогрева реактора печью до 250°С и за счет тепла реакции при сжигании природного газа. Испытания проводят при входной концентрации метана 5,2 об.% (α 1.8) и скорости газового потока 4000 ч-1. Каталитическую активность катализаторов оценивают по температуре «зажигания» (Тзаж) и по полноте сгорания смеси природного газа и воздуха, путем анализа продуктов реакции с точностью: суммарный углеводород СхНх (0.01%), оксид углерода (1 м.д.) и оксиды азота

NOx (1 м.д.).

Результаты тестирования каталитической активности катализаторов примеров 1-23 приведены в таблицах 1 и 2. Видно, что катализаторы 1-й зоны, содержащие PdO и/или Pd и оксиды редкоземельных элементов, Pd-CeO2/Al2O3 (таблица 1), являются высокоактивными и термостабильными. Примеры 1-4 обладают низкой температурой зажигания (245-270°С), которая не изменяется после 100 ч эксплуатации при температуре 930°С, и обеспечивают хорошую глубину сжигания метана (концентрация СН и СО не превышает 900 и 1 м.д. соответственно). Показано, что варьирование предшественника активного компонента и содержания палладия, а также активирования Pd-содержащего катализатора в метан- или водородсодержащей среде позволяют регулировать каталитическую активность катализаторов, предлагаемых для использования в 1-й зоне каталитического пакета каталитической камеры сгорания.

Составы, предлагаемые в примерах 8-23, обладают каталитическими свойствами, необходимыми для использования во 2-й зоне камеры сгорания - средней активностью в окислении метана и высокой термостабильностью. Варьирование состава и содержания активного компонента, предшественника и температуры прокаливания позволяют осуществлять контроль за активностью катализатора и, следовательно, обеспечивать требуемые температуры в каталитической зоне и отработанных газов, а также обеспечивать нужную глубину сжигания топлива. Примеры 8-10 и 20-22 характеризуются высокой температурой зажигания топливно-воздушной смеси, равной 365-390°С. Их активность и термостабильность не изменяется в течение 200 ч эксплуатации при 930°С, обеспечивая содержание СО в отработанных газах на уровне 20-70 м.д. Модифицирование гексаалюминатных (примеры 11-18) и марганецалюмооксидных (пример 23) катализаторов палладием приводит к увеличению активности, наблюдаемому по снижению температуры зажигания (до 260-280°С) и содержания СО в отработанных газах (до 1-20 м.д.). Изменение формы катализатора, а следовательно, и порозности слоя позволяют варьировать температуру зажигания и полноту сжигания топливно-воздушной смеси (см. примеры 14, 16 и 17). Максимальная полнота сгорания топливно-воздушной смеси (99,6-99,8%) наблюдается для сферических гранул (имеющих порозность слоя 0,42, пример 16), минимальная температура зажигания (250°С) наблюдается для цилиндрических гранул (с порозностью слоя, близкой 0,45, пример 17).

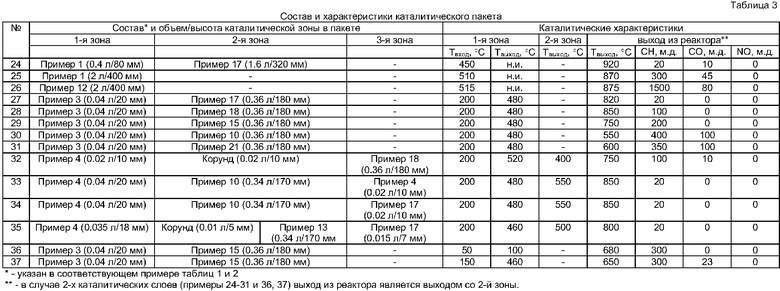

Для иллюстрации заявляемого способа многостадийного сжигания углеводородного топлива приводим примеры 24-36 его осуществления (таблица 3). Для экспериментов использовали модельную каталитическую камеру сгорания, имеющую форму цилиндра диаметром 80 мм и высотой 400 мм, в которую послойно засыпали катализаторы, различающиеся формой зерна и составом (1, 2, 3-я каталитические зоны). Варьирование формы и геометрических размеров гранул обеспечивало различие в порозности слоя. Варьирование состава катализатора обеспечивало различие в каталитической активности. Оценку каталитических свойств каталитического пакета проводили по приросту температуры (dT) катализатора на различной высоте каталитического пакета по сравнению с входной температурой, по полноте сгорания топлива и по термостойкости катализаторов.

Пример 24.

Модельная каталитическая камера сгорания имеет форму цилиндра диаметром 80 мм и высотой 400 мм, объем 2 л.

Катализатор примера 1 (Pd-СеО2/Al2O3), имеющий форму колец диаметром 7,5 мм и длиной 7,5 мм, помещают в количестве 0,4 л в каталитическую камеру, затем насыпают слой катализатора примера 16 (Pd-MnLaAl11O19) сферической формы диаметром 5 мм в количестве 1,6 л. Таким образом, получают 2 каталитические зоны, высота 1-й составляет 80 мм, 2-й - 320 мм; порозность 1-й и второй зон составляет 0,53 и 0,42 соответственно.

В каталитическую камеру подают смесь природного газа с воздухом (1,5 об.% СН4, α=6,6). Расход воздуха 4,5 г/с. Скорость потока 6250 ч-1. Инициирование реакции осуществляют нагревом реактора до входной температуры. В процессе эксперимента контролируют температуру на различных слоях каталитического пакета и полноту сгорания топлива в продуктах реакции на выходе из камеры сгорания.

При входной температуре 450°С и α=6,6 прирост температуры на выходе из каталитического пакета составляет 360°С. При входной температуре 450°С содержание СН в отработанных газах не более 20 м.д., при 550°С - не более 5 м.д.. Содержание СО не превышает 10 м.д. при температурах при 450°С и выше 450°С.

Пример 25 (сравнительный).

Аналогичен примеру 24, отличие заключается в том, что каталитический пакет заполнен только катализатором из Примера 1 (1-я зона). Расход воздуха=4,5 г/с.

При входной температуре 510°С и а=6,6 прирост температуры на выходе из каталитического пакета составляет 360°С. При входной температуре 510°С содержание СН в отработанных газах не более 300 м.д., при 550°С - не более 60 м.д., 565°С - 20-35 м.д. Содержание СО при 510°С не превышало 45 м.д., при температурах выше 565°С - менее 20 м.д..

Пример 26 (сравнительный).

Аналогичен примеру 24, отличие заключается в том, что каталитический пакет заполнен только катализатором из Примера 12 (1-я зона). Расход воздуха=4,5 г/с.

При входной температуре 515°С и α=6,6 прирост температуры на выходе из каталитического пакета составляет 360°С. При входной температуре 515°С содержание СН и СО в отработанных газах было высоким, 1500 и 80 ррm, соответственно. Повышение температуры приводит к увеличению активности: при 550°С наблюдалось не более 100 м.д. СН, 565°С - 4-25 м.д. СН. Содержание СО не превышает 20 м.д. при температурах выше 565°С.

Пример 27.

Модельная каталитическая камера сгорания имеет форму цилиндра диаметром 50 мм и высотой 200 мм, объем 400 мл.

Катализатор примера 3 (Ре-СеО2/Al2O3), имеющий форму колец диаметром 7,5 мм и длиной 7,5 мм, помещают в количестве 40 мл в каталитическую камеру, затем насыпают слой катализатора примера 16 (Pd-MnLaAl11O19), имеющий форму сферических гранул диаметром 5 мм, в количестве 360 мл. Перед слоем катализатора и за ним размещают инертный материал высотой по 125 мм (т.е. 245 мл). Таким образом, получают 2 каталитические зоны, высота 1-й составляет 20 мм, 2-й 180 мм; порозность 1-й и второй зон составляет 0,53 и 0,42 соответственно.

В каталитическую камеру подают смесь природного газа с воздухом (2,5 об.% СН4, α=3,9) комнатной температуры. Расход воздуха 4,5 г/с. Скорость потока - 6250 ч-1. Реакцию инициируют нагревом реактора до температуры 400°С.

Результаты приведены в таблице 3. Температура на входе в 1-ю зону и выходе из нее составляет 200 и 480°С соответственно. Каталитический пакет обеспечивает на выходе температуру отработанных газов 820°С и содержание углеводородов на уровне 20 м.д., СО и NO в отработанных газах не фиксируется.

Пример 28.

Аналогичен примеру 27, отличие заключается в том, что во вторую зону засыпают катализатор примера 17 (Pd-MnLaAl11O19), имеющий форму цилиндров диаметром 4,5 мм и длиной 7 мм, в количестве 360 мл. Высота и порозность 2-й зоны составляют 180 мм и 0,45 соответственно.

Температура на входе в 1-ю зону и выходе из нее составляет 200 и 480°С соответственно. Каталитический пакет обеспечивает на выходе температуру отработанных газов 850°С и содержание углеводородов на уровне 100 м.д. СО и NO в отработанных газах не фиксируется.

Пример 29.

Аналогичен примеру 27, отличие заключается в том, что во вторую зону засыпают катализатор примера 15 (Pd-MnLaAl11O19), имеющий форму колец диаметром 7,5 мм и длиной 7,5 мм, в количестве 360 мл. Высота и порозность 2-й зоны составляют 180 мм и 0,53 соответственно.

Температура на входе в 1-ю зону и выходе из нее составляет 200 и 480°С соответственно. Каталитический пакет обеспечивает на выходе температуру отработанных газов 750°С и содержание углеводородов на уровне 200 м.д. СО и NO в отработанных газах не фиксируется.

Пример 30.

Аналогичен примеру 27, отличие заключается в том, что во вторую зону засыпают катализатор примера 10 (MnLaAl11O19), имеющий форму колец диаметром 7,5 мм и длиной 7,5 мм, в количестве 360 мл. Высота и порозность 2-й зоны составляют 180 мм и 0,53 соответственно. Температура на входе в 1-ю зону и выходе из нее составляет 200 и 480°С соответственно. Каталитический пакет обеспечивает на выходе температуру отработанных газов 550°С и содержание углеводородов и СО на уровне 400 м.д. и 100 соответственно. NO в отработанных газах не фиксируется.

Пример 31.

Аналогичен примеру 27, отличие заключается в том, что во вторую зону засыпают катализатор примера 21 (MmO2/Al2O3), имеющий форму колец диаметром 7,5 мм и длиной 7,5 мм, в количестве 360 мл. Высота и порозность 2-й зоны составляют 180 мм и 0,53 соответственно.

Температура на входе в 1-ю зону и выходе из нее составляет 200 и 480°С соответственно. Каталитический пакет обеспечивает на выходе температуру отработанных газов 600°С и содержание углеводородов и СО на уровне 350 м.д. и 100 соответственно. NO в отработанных газах не фиксируется.

Пример 32.

В первой зоне размещают катализатор примера 4, имеющий сферическую форму диаметром 5 мм, в количестве 20 мл; за ним размещают слой инертного материала, состоящего из корунда и имеющего форму колец диаметром 7,5 мм и длиной 7,5 мм, в количестве 20 мл; далее размещают катализатор примера 17, имеющий сферическую форму диаметром 5 мм, в количестве 360 мл. Таким образом, организуют 2 каталитические зоны, разделенные слоем инертного материала. Высоты 1-й, инертной и 2-й зон составляют 10 мм/10 мм/180 мм, порозность 0,42/0,53/0,42.

Условия тестирования аналогичны примеру 27.

Температура на входе в 1-ю зону и выходе из нее составляет 200 и 520°С соответственно. Температура на выходе из слоя инертного материала составляет 400°С. Каталитический пакет обеспечивает на выходе температуру отработанных газов 750°С и содержание углеводородов и СО на уровне 100 м.д. и 10 соответственно. NO в отработанных газах не фиксируется.

Пример 33.

Аналогичен примеру 30, отличие заключается в том, что во 2-ю зону засыпают катализатор примера 10 (MnLaAl11O19), имеющий форму колец диаметром 7,5 мм и длиной 7,5 мм, в количестве 340 мл. В пакете организуют 3-ю зону, в которой работает катализатор примера 4, имеющий форму сферических гранул, в количестве 20 мл. Высоты 1-й, 2-й и 3-й зон составляют 20 мм/170 мм/10 мм, порозность 0,53/0,53/0,42.

Температура на входе в 1-ю зону и выходе из нее составляет 200 и 480°С соответственно. Температура на выходе их 2-й зоны 550°С.Каталитический пакет обеспечивает на выходе температуру отработанных газов 850°С и содержание углеводородов на уровне 20 м.д., СО и NO в отработанных газах не фиксировалось.

Пример 34.

Аналогичен примеру 33, отличие заключается в том, что в 3-й зоне работает катализатор примера 16, имеющий форму сферических гранул, в количестве 20 мл. Высоты 1-й, 2-й и 3-й зон составляют 20 мм/170 мм/10 мм, порозность 0,53/0,53/0,42.

Температура на входе в 1-ю зону и выходе из нее составляла 200 и 480°С соответственно. Температура на выходе их 2-й зоны 550°С. Каталитический пакет обеспечивает на выходе температуру отработанных газов 850°С и содержание углеводородов на уровне 20 м.д., СО и NO в отработанных газах не фиксировалось.

Пример 35.

Аналогичен примеру 34, отличие заключается в том, что между 1-й и 2-й каталитической зоной размещен слой инертного материала на основе гранулированного оксида алюминия в форме колец диаметром и высотой по 7.5 мм в количестве 0,01 л. Таким образом, в каталитической кассете организованы 1-я (Пример 4, 0,035 л), инертная (AbO3, 0,01 л), 2-я (Пример 13, 0,34 л) и 3-я (Пример 18, 0,015 л) каталитические зоны. Высоты 1-й, инертной, 2-й и 3-й зон составляют 18 мм/5 мм/170 мм/7 мм, порозность 0,42/0,53/0,45/0,42.

Температура на входе в 1-ю зону и выходе из нее составляла 200 и 480°С соответственно. Температура на выходе их 2-й зоны 550°С. Каталитический пакет обеспечивает на выходе температуру отработанных газов 850°С и содержание углеводородов на уровне 20 м.д., СО и NO в отработанных газах не фиксировалось.

Пример 36.

Аналогичен примеру 29, отличие заключается в том, что содержание метана в смеси с воздухом составляло 1,5 об.% (α=6,6). Расход воздуха 4,5 г/с. Скорость потока 6250 ч-1. Реакцию инициировали нагревом реактора до температуры 400°С.

Температура на входе в 1-ю зону и выходе из нее составляла 50 и 100°С соответственно. Каталитический пакет обеспечивает на выходе температуру отработанных газов 680°С и содержание углеводородов на уровне 300 м.д., СО и NO в отработанных газах не фиксировалось.

Пример 37.

Аналогичен примеру 29, отличие заключается в том, что содержание метана в смеси с воздухом составляло 1,5 об.% (α=6,6). Расход воздуха 9 г/с. Скорость потока 12500 ч-1. Реакцию инициировали нагревом реактора до температуры 520°С.

Температура на входе в 1-ю зону и выходе из нее составляла 150 и 460°С соответственно. Каталитический пакет обеспечивает на выходе температуру отработанных газов 650°С и содержание углеводородов и СО на уровне 300 м.д. и 23 м.д. соответственно. NO в отработанных газах не фиксировалось.

Согласно предложенной схеме (примеры 24, 27-37) высокоактивный катализатор с порозностью ε=0,53 и добавками благородных металлов помещается в нижнюю часть реактора камеры сгорания (зона зажигания), инициирует процесс окисления природного газа и обеспечивает на выходе из слоя температуру не менее 450°С, которая является начальной для процесса горения в следующей зоне.

Во вторую зону помещают катализатор оксидного типа, устойчивый к воздействию высоких температур, или оксидный катализатор, промодифицированный палладием с порозностью слоя 0,42-0,53. Необходимая порозность 2-го каталитического слоя выбирается из 2-х условий: 1) температуры и состава отработанных газов, поступающих из 1-й зоны, 2) полноты сгорания топливно-воздушной смеси, которую необходимо обеспечить во 2-й зоне. В случае низкой температуры отработанных газов, поступающих их 1-й зоны, рекомендуемая порозность 2-го слоя составляет преимущественно 0,45-0,53. Для увеличения полноты сгорания топлива порозность 2-го каталитического слоя должна составлять 0,42-0,45. Содержание в катализаторе 20-90 мас.%, преимущественно 50-70 мас.%, гексаалюмината марганца достаточно для обеспечения высокой термической устойчивости катализатора, а содержание палладия в количестве не более 2,5 мас.%, преимущественно 0,1-0,8 мас.%, достаточно для обеспечения высокой полноты сгорания природного газа. Во 2-й зоне протекает устойчивое горение топливно-воздушной смеси, несгоревшей в 1-й зоне, обеспечивается глубина сгорания топливно-воздушной смеси, и требуемый состав (содержание СО не более 10 м.д.), и температура (650-850°С) отработанных газов.

Для улучшения полноты сгорания топлива в верхнюю часть каталитического пакета (зону дожигания) может быть добавлен небольшой слой высокоактивного катализатора с порозностью 0,42-0,45 (примеры 32-35). В этой зоне предлагается использовать PdO и/или Pd катализаторы, нанесенные на MnLaAl11O19 или модифицированный оксидом церия оксид алюминия. Использование PdO и/или Pd, нанесенного на MnLaAl11O19, является предпочтительным. Рекомендуемое содержание Pd в катализаторе преимущественно составляет 0,5-1,5 мас.%.

Предлагаемый способ сжигания углеводородных топлив пригоден для использования в каталитических камерах сгорания газотурбинных силовых установок транспортных средств, газотурбинных энергетических установок умеренной мощности (до 2 МВт), в газоперекачивающих агрегатах и других устройствах для обеспечения экологической безопасности отработанных газов и стабильности процесса сжигания природного газа.

Физико-химические и каталитические свойства катализаторов dPd/cMnLaAl11O19/Al2O3 и dPd/fMnО2/Al2O3, предназначенных для использования в 2-й и 3-й зонах, многостадийных камер сгорания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054959C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ Pd-CeO НАНЕСЕННЫХ КАТАЛИЗАТОРОВ | 2005 |

|

RU2297279C1 |

| ТЕРМИЧЕСКИ РЕГЕНЕРИРУЕМЫЙ АДСОРБЕНТ ОКСИДОВ АЗОТА | 2007 |

|

RU2436621C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННЫХ КАТАЛИЗАТОРОВ МЕТОДОМ ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ТЕРМОСИНТЕЗА | 2014 |

|

RU2549906C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ГОРЮЧИХ ГАЗОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СИНТЕЗА СОЕДИНЕНИЯ-ПРЕДШЕСТВЕННИКА, СОДЕРЖАЩЕГО ИРИДИЙ | 2016 |

|

RU2635111C1 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, РАБОТАЮЩЕГО НА БЕДНОЙ СМЕСИ, СОДЕРЖАЩАЯ КАТАЛИЗАТОР НА ОСНОВЕ СПЛАВА Pd-Au | 2009 |

|

RU2506988C2 |

| СИСТЕМА ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА | 2016 |

|

RU2732441C2 |

| КАТАЛИЗАТОР ДЛЯ СЖИГАНИЯ ТОПЛИВА И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2018 |

|

RU2690849C1 |

| СПОСОБ УДАЛЕНИЯ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ГАЗОВ | 2007 |

|

RU2438762C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННЫХ КАТАЛИЗАТОРОВ | 2005 |

|

RU2284219C1 |

Изобретение относится к каталитическим технологиям, а именно к каталитическому сжиганию природного газа, и может быть использовано в каталитических камерах сгорания газотурбинных силовых установок. Способ сжигания углеводородного топлива заключается в пропускании исходного топлива через несколько каталитических зон с использованием каталитического пакета, включающего два катализатора: Pd-содержащий катализатор для инициирования процесса горения топливно-воздушной смеси и катализатор для устойчивого горения топливно-воздушной смеси. Сжигание осуществляют в двух каталитических зонах, которые различаются порозностью слоя, составами катализаторов и их каталитической активностью в реакциях окисления углеводородов: в 1-й зоне используют катализатор, обеспечивающий порозность слоя 0,45-0,60 и содержащий PdO и/или Pd, нанесенные на гранулированный оксид алюминия, модифицированный оксидами редкоземельных элементов РЗЭ, в частности церия и/или лантана, с содержанием палладия 0,5-2,5 мас.%; во 2-й зоне используют гранулированный оксидный катализатор с порозностью слоя 0,40-0,53, содержащий в качестве активного компонента 3-20 мас.% оксидов марганца или 20-90 мас.% гексаалюмината марганца, или оксидный катализатор, модифицированный PdO и/или Pd в количестве 0,1-2,5 мас.%. Инициирование процесса горения топливно-воздушной смеси, содержащей 1,0-6,0 об.% метана, осуществляют на катализаторе 1-й зоны при температуре 250-530°С; устойчивое горение топливно-воздушной смеси осуществляют на катализаторе во 2-й зоне при входной температуре 450-800°С, при этом температура отработанных газов на выходе из каталитического пакета составляет 750-950°С. Соотношение высот 1-й и 2-й каталитических зон в пакете составляет 0,1/0,9-0,2/0,8. Для контроля за процессом сжигания углеводородного топлива между 1-й и 2-й зоной помещают слой инертного материала, в качестве которого используют гранулированный оксид алюминия или корунд, при этом высота слоя инертного материала составляет 0,025-0,15 от высоты всего пакета. Технический результат - обеспечение экологической безопасности отработанных газов и стабильность процесса сжигания природного газа. 6 н. и 11 з.п. ф-лы, 3 табл.

1. Способ сжигания углеводородного топлива, заключающийся в пропускании исходного топлива через несколько каталитических зон с использованием каталитического пакета, включающего два катализатора: Pd-содержащий катализатор для инициирования процесса горения топливно-воздушной смеси и катализатор для устойчивого горения топливно-воздушной смеси, отличающийся тем, что сжигание осуществляют в двух каталитических зонах, которые различаются порозностью слоя, составами катализаторов и их каталитической активностью в реакциях окисления углеводородов: в 1-й зоне используют катализатор, обеспечивающий порозность слоя 0,45-0,60 и содержащий PdO и/или Pd, нанесенные на гранулированный оксид алюминия, модифицированный оксидами редкоземельных элементов РЗЭ, в частности церия и/или лантана, с содержанием палладия 0,5-2,5 мас.%; во 2-й зоне используют гранулированный оксидный катализатор с порозностью слоя 0,40-0,53, содержащий в качестве активного компонента 3-20 мас.% оксидов марганца, или 20-90 мас.% гексаалюмината марганца, или оксидный катализатор, модифицированный PdO и/или Pd в количестве 0,1-2,5 мас.%.

2. Способ по п.1, отличающийся тем, что инициирование процесса горения топливно-воздушной смеси, содержащей 1,0-6,0 об.% метана, осуществляют на катализаторе 1-й зоны при температуре 250-530°С; устойчивое горение топливно-воздушной смеси осуществляют на катализаторе во 2-й зоне при входной температуре 450-800°С, при этом температура отработанных газов на выходе из каталитического пакета составляет 750-950°С.

3. Способ по п.1, отличающийся тем, что соотношение высот 1-й и 2-й каталитических зон в пакете составляет 0,1/0,9-0,2/0,8.

4. Способ по п.1, отличающийся тем, что для контроля за процессом сжигания углеводородного топлива между 1-й и 2-й зоной помещают слой инертного материала, в качестве которого используют гранулированный оксид алюминия или корунд, при этом высота слоя инертного материала составляет 0,025-0,15 от высоты всего пакета.

5. Способ сжигания углеводородного топлива, заключающийся в пропускании исходного топлива через несколько каталитических зон с использованием каталитического пакета, включающего два катализатора: Pd-содержащий катализатор для инициирования процесса горения топливно-воздушной смеси и катализатор для устойчивого горения топливно-воздушной смеси, отличающийся тем, что сжигание осуществляют в трех каталитических зонах, которые различаются порозностью слоя, составами катализаторов и их каталитической активностью в реакциях окисления углеводородов: в 1-й зоне используют катализатор, обеспечивающий порозность слоя 0,45-0,60 и содержащий PdO и/или Pd, нанесенные на гранулированный оксид алюминия, модифицированный оксидами редкоземельных элементов РЗЭ, в частности церия и/или лантана, с содержанием палладия 0,5-2,5 мас.%; во 2-й зоне используют гранулированный оксидный катализатор с порозностью слоя 0,40-0,53, содержащий в качестве активного компонента 3-20 мас.% оксидов марганца, или 20-90 мас.% гексаалюмината марганца, или оксидный катализатор, модифицированный PdO и/или Pd в количестве 0,1-2,5 мас.%, и на выходе из каталитического пакета для дожигания несгоревших углеводородов и обеспечения необходимой температуры отработанных газов размещают узкий слой высокоактивного катализатора с порозностью 0,42-0,45, содержащего PdO и/или Pd на алюмооксидном носителе, модифицированном оксидом редкоземельного элемента РЗЭ, или содержащего гексаалюминат марганца, модифицированный PdO и/или Pd, содержание палладия составляет 0,5-1,5 мас.%.

6. Способ по п.5, отличающийся тем, что инициирование процесса горения топливно-воздушной смеси, содержащей 1,0-6,0 об.% метана, осуществляют на катализаторе 1-й зоны при температуре 250-530°С; устойчивое горение топливно-воздушной смеси осуществляют на катализаторе во 2-й зоне при входной температуре 450-900°С, дожигание несгоревших углеводородов и продуктов неполного окисления углеводородов проводят на катализаторе 3-й зоны, при этом температура отработанных газов на выходе из каталитического пакета составляет 800-950°С.

7. Способ по п.5, отличающийся тем, что соотношение высот 1-й, 2-й и 3-й каталитических зон в пакете составляет 0,05/0,9/0,05-0,1/0,8/0,1.

8. Способ по п.5, отличающийся тем, что для контроля за процессом сжигания углеводородного топлива между 1-й и 2-й зоной помещают слой инертного материала, в качестве которого используют гранулированный оксид алюминия или корунд, при этом высота слоя инертного материала составляет 0,025-0,15 от высоты всего пакета.

9. Катализатор для инициирования процесса горения топливно-воздушной смеси, содержащий PdO и/или Pd и оксиды редкоземельных элементов РЗЭ, нанесенные на алюмооксидный носитель, отличающийся тем, что для приготовления катализатора в качестве носителя используют γ-оксид алюминия или смесь γ-Al2O3 и χ-Al2O3, γ-Al2O3 и δ-Al2O3, γ-Al2O3 и θ-Al2O3, содержание палладия в катализаторе составляет 0,5-2,5 мас.%, оксида редкоземельного элемента РЗЭ, преимущественно La и/или Се, 0-15 мас.%, оксид алюминия - остальное, катализатор активируют путем термообработки в окислительной или восстановительной среде при температуре 800-1000°С.

10. Катализатор по п.9, отличающийся тем, что он имеет форму колец с диаметром 6-15 мм, длиной 6-15 мм и диаметром отверстия 2-8 мм; или цилиндров диаметром 3-8 и длиной 6-7 мм; или сфер диаметром 3-7 мм.

11. Катализатор для устойчивого горения топливно-воздушной смеси, содержащий гексаалюминат марганца, отличающийся тем, что для приготовления катализатора используют гранулированный оксид алюминия, катализатор готовят методом пропитки носителя растворами солей марганца и лантана с последующим прокаливанием при температуре 900-1100°С, содержание гексаалюмината марганца в катализаторе составляет 20-90 мас.%, преимущественно 50-70 мас.%, оксид алюминия - остальное.

12. Катализатор по п.11, отличающийся тем, что он имеет форму колец с диаметром 6-15 мм, длиной 6-15 мм и диаметром отверстия 2-5 мм; или цилиндров диаметром 3-5 и длиной 6-7 мм; или сфер диаметром 3-5 мм.

13. Катализатор для устойчивого горения топливно-воздушной смеси и дожигания несгоревших углеводородов, содержащий гексаалюминат марганца и PdO и/или Pd, отличающийся тем, что для приготовления катализатора используют гранулированный оксид алюминия, катализатор готовят методом пропитки носителя растворами солей марганца, лантана и палладия с последующим прокаливанием при температуре 900-1100°С, содержание гексаалюмината марганца в катализаторе составляет 20-90 мас.%, Pd 0,1-2,5 мас.%, оксид алюминия - остальное.

14. Катализатор по п.13, отличающийся тем, что имеет форму колец с диаметром 6-15 мм, длиной 6-15 мм и диаметром отверстия 2-5 мм; или цилиндров диаметром 3-5 и длиной 6-7 мм; или сфер диаметром 3-5 мм.

15. Катализатор для устойчивого горения топливно-воздушной смеси, содержащий оксиды марганца, отличающийся тем, что для приготовления катализатора используют гранулированный оксид алюминия, имеющий фазовый состав γ-Al2O3 или смесь γ-Al2O3 и χ-Al2O3 или смесь γ-Al2O3 и θ-Al2O3, катализатор готовят методом пропитки носителя растворами солей марганца с последующим прокаливанием при температуре 500-1100°С, содержание оксидов марганца в катализаторе составляет 3-20 мас.%, преимущественно 5-12 мас.%, оксид алюминия - остальное.

16. Катализатор по п.15, отличающийся тем, что оксиды марганца находятся в виде индивидуальных оксидов МnO2, Мn2O3, Mn3O4 или их смесей, или в виде твердого раствора катионов марганца в оксиде алюминия.

17. Катализатор по п.15, отличающийся тем, что имеет форму колец с диаметром 6-15 мм, длиной 6-15 мм и диаметром отверстия 2-5 мм; или цилиндров диаметром 3-5 и длиной 6-7 мм; или сфер диаметром 3-5 мм.

| СПОСОБ СЖИГАНИЯ ГОРЮЧЕЙ СМЕСИ | 1991 |

|

RU2161755C2 |

| СПОСОБ НЕПОЛНОГО СГОРАНИЯ ТОПЛИВА (ВАРИАНТЫ) И КАТАЛИТИЧЕСКАЯ СИСТЕМА, СОДЕРЖАЩАЯ ПАЛЛАДИЕВЫЕ КАТАЛИЗАТОРЫ НЕПОЛНОГО СГОРАНИЯ (ВАРИАНТЫ) | 1991 |

|

RU2153631C2 |

| JP 7293833 А, 10.11.1995 | |||

| US 6015285 А, 18.01.2000 | |||

| US 6620761 В1, 16.09.2003 | |||

| СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2000 |

|

RU2178399C1 |

| US 5464006 А, 07.11.1995 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2009-11-10—Публикация

2008-01-24—Подача