Изобретение относится к способу приготовления катализатора для очистки выхлопных газов автомобилей с бензиновыми двигателями с повышенной эффективностью конверсии загрязняющих веществ, которые образуются в результате сгорания бензинового топлива.

В результате сгорания бензинового топлива образуется три основные группы токсичных веществ: несгоревшие углеводороды, оксид углерода и оксиды азота. Для конверсии указанных ваше токсичных веществ в менее токсичные соединения используют катализатор, который обеспечивает одновременное протекание трех реакций: окисление угарного газа, окисление углеводородов и восстановление оксидов азота. Такой тип катализатора называют трехмаршрутный катализатор (здесь и далее TWC).

TWC функционирует при высокой температуре (>1000о C) и при постоянном изменении состава газовой фазы. В таких условиях наиболее эффективны системы из активных компонентов и их оксидных носителей, материалов, обладающих кислородной емкостью, и модификаторов.

В качестве активных компонентов применяют драгоценные металлы такие как Pt, Pd и Rh. В качестве носителя драгоценных металлов используют оксид алюминия, стабилизированный при помощи ZrO2, La2O3, или других добавок.

В качестве носителя драгоценных металлов и материала, обладающего кислородной емкостью, применяют композиции на основе оксида церия и циркония. Эти композиции обладают способностью накапливать и высвобождать кислород из кристаллической решетки в зависимости от условий газовой среды, что позволяет компенсировать колебания концентрации кислорода в выхлопных газах, связанных с особенностями работы двигателя, поддерживать содержание кислорода на поверхности катализатора близким к стехиометрии. Благодаря такой способности происходят одновременно окислительные и восстановительные реакции.

В качестве модификаторов используют барий, стронций или лантан. Установлено, что добавка модификатора, выбранного из Ba и La приводит к повышению конверсии на палладиевом катализаторе при натурных испытаниях в составе двигателей внутреннего сгорания. С помощью метода РФЭС сделано предположение, что добавка модификатора увеличивает электронную плотность вокруг Pd, который вероятно начинает обладать электронной конфигурацией, подобной Rh, и это придает палладию каталитические свойства сходные с родием. [T. Kobayashi, T. Yamada, K. Kayano. Applied Catalysis B: Environmental 30 (2001) 287–292]. Таким образом, свойства TWC претерпевают изменения после введения модификаторов. Наиболее часто встречаемый модификатор - барий. Однако практически нет данных о влиянии модификаторов на свойства композиций на основе оксида церия и циркония.

Наиболее близок к предложенному изобретению способ [US7407911B2, приор. от 06.04.2003, опубл. 11.11.2004, МПК B01J 23/10] получения катализатора, способного одновременно перерабатывать оксиды азота, монооксид углерода и углеводороды в выбросах выхлопных газов в менее токсичные соединения.

Способ производства катализаторов состоит из нескольких технологических операций: приготовления суспензий для внутреннего и внешнего каталитически активного слоя; получения однослойного блока каталитического путем нанесения суспензии для внутреннего слоя на субстрат; сушки и обжига однослойного блока каталитического; получения двухслойного блока каталитического путем нанесения суспензии для внешнего слоя на однослойный блок каталитический; сушки и обжига двухслойного блока каталитического.

Суспензию для внутреннего слоя готовят путем смешения композиций на основе церия и циркония, оксида празеодима и оксидов металлов перовскитного типа, выбранных из (LaCe)(FeCo)O3 и (LaSr)(FeCo)O3 с водой, уксусной кислотой, оксидом бария и оксидом лантана с последующим размолом.

Суспензию для внешнего слоя готовят путем смешения оксида алюминия пропитанного раствором палладия, композиций на основе церия и циркония, оксида празеодима и оксидов металлов перовскитного типа, выбранных из (LaCe)(FeCo)O3 и (LaSr)(FeCo)O3 с водой, уксусной кислотой, оксидом бария и оксидом лантана с последующим размолом.

После нанесения каждого слоя осуществляют сушку при 150 оС в течение двух часов и обжиг при 500 оС в течение 4-х часов.

Технический результат прототипа достигается за счет двухслойного покрытия катализатора. Преимуществом указанного способа можно назвать высокую каталитическую активность в реакциях восстановления оксидов азота. Недостаток способа – сложность исполнения изобретения, необходимость использования дополнительного оборудования для пропитки оксида алюминия, использование оксидных материалов перовскитного типа.

Техническая проблема, на решение которой направлено изобретение, - это необходимость повышения каталитической активности и кислородной емкости, которая является индикатором ресурса катализатора при его эксплуатации в составе автомобиля.

Технический результат, достигаемый при реализации изобретения, заключается в повышении термической стабильности композиции на основе оксида церия и циркония, как следствие происходит повышение каталитической активности в реакциях конверсии угарного газа, углеводородов и оксидов азота, а также в повышение кислородной емкости.

Заявленный способ производства автомобильных трехмаршрутных катализаторов с повышенной каталитической активностью и кислородной емкостью предполагает формирование двухслойного каталитически активного покрытия и включает в себя следующие стадии:

- приготовление суспензии для внутреннего слоя каталитически активного покрытия, которое заключается в введении в реакционный объем водной среды, введения порошка оксида алюминия в реакционный объем с получением суспензии, размола суспензии; введения солей драгоценных металлов в суспензию, добавки к суспензии соли модификатора;

- приготовление суспензии для внешнего слоя каталитически активного покрытия, которое заключается в введении в реакционный объем водной среды, введении порошка композиции на основе оксида церия и циркония в реакционный объем с получением суспензии, введении солей драгоценных металлов в суспензию, добавки к суспензии соли модификатора;

- формирование двухслойного покрытия на кордиеритовом субстрате, которое заключается в последовательном нанесении суспензий для внутреннего и внешнего слоя с промежуточными сушкой и обжигом субстрата.

Заявленный технический результат достигается за счет избирательного модифицирования компонентов каталитически активного покрытия путем разделения слоя, содержащего композицию на основе оксида церия и циркония с добавкой лантана как модификатора, и слоя, содержащего оксид алюминия с добавкой бария как модификатора.

Авторы изобретения исходили из того, что взаимодействие бария и композиции на основе оксида церия и циркония приводит к снижению кислородной емкости и термической стабильности последней. Таким образом, изолирование бария от композиции на основе оксида церия и циркония путем формирования двухслойного покрытия приводит к сохранению высокой кислородной емкости и термической стабильности композиции на основе оксида церия и цирокния. Кроме того, добавка лантана в качестве модификатора в суспензию композиции на основе оксида церия и циркония, предназначенную для формирования внешнего слоя каталитически активного покрытия, также способствует повышению кислородной емкости. Положительный эффект от введения бария в состав катализатора сохраняется за счет введения бария в суспензию оксида алюминия, которая предназначена для формирования внутреннего слоя каталитически активного покрытия.

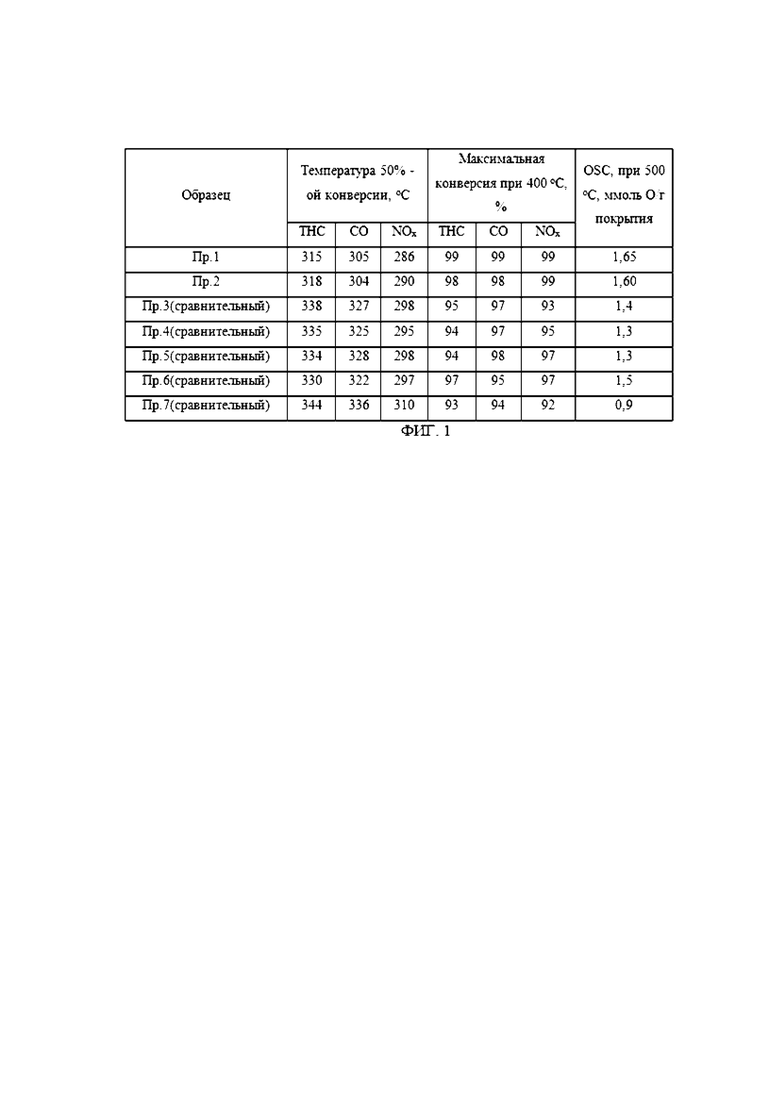

Сущность изобретения поясняется фигурами, где изображено:

- на фиг. 1 – таблица параметров каталитической активности для образцов блоков каталитических.

Способ производства катализаторов для очистки выхлопных газов автомобилей с бензиновыми двигателями с повышенной эффективностью конверсии загрязняющих веществ, которые образуются в результате сгорания бензинового топлива, содержит приготовление суспензии оксида алюминия и суспензии композиции на основе оксида церия и циркония, последовательного нанесения суспензий на субстрат методом вакуумного всасывания с последующей сушкой и обжигом после нанесения каждого слоя.

Приготовление суспензии оксида алюминия включает в себя стадии, описанные ниже.

Первоначально осуществляют введение водной среды в реакционный объем. Водная среда необходима для приготовления суспензии. Количество вводимой в реакционный объем водной среды не существенно. Однако с целью более удобного формирования покрытия на кордиеритовом субстрате методом вакуумного всасывания, предпочтительно вводить такое количество водной среды, чтобы содержание твердого в формируемой суспензии составляло от 15 до 45 мас.%. В качестве водной среды может быть использована очищенная вода, в том числе дистиллированная или деионизированная вода. Предпочтительно, в качестве жидкой среды использовать дистиллированную воду.

Далее осуществляют введение порошка оксида алюминия в реакционный объем при перемешивании с получением суспензии. В качестве оксида алюминия предпочтительно использовать оксид алюминия, стабилизированный оксидом циркония или оксидом лантана.

После осуществляют размол полученной суспензии в бисерной мельнице до достижения значения d90 не более 9,5 мкм. Здесь и далее под термином d90 имеется в виду диаметр с процентным содержанием весовой доли частиц заданного размера менее 90% от общего содержания. Указанная граница размера частиц является общепринятой в технологии производства трехмаршрутных катализаторов, при достижении которой удается достичь необходимой вязкости суспензии и адгезии покрытия, формируемого на кордиеритовом субстрате.

Далее осуществляют введение солей драгоценных металлов в приготовленную на предыдущей стадии суспензию при постоянном перемешивании. Соли драгоценных металлов предпочтительно вводить в суспензию в виде растворов. В качестве растворов солей драгоценных металлов можно использовать водные растворы солей нитрата палладия, нитрата родия или их смесь, предпочтительно использовать смесь растворов нитрата палладия и нитрата родия. Из уровня техники известно, что содержание драгоценных металлов должно находиться в диапазоне 5-100 г/фт3.

Последним осуществляют введение соли модификатора в полученную на предыдущих стадиях суспензию при постоянном перемешивании. В качестве соли модификатора могут быть использованы нитрат или ацетат бария, предпочтительно использовать нитрат бария. Массовая доля бария в пересчете на оксид бария в каталитически активном покрытии может находиться в диапазоне от 1,5 до 5 мас. %, а еще лучше от 2 до 3 мас. %.

Приготовление суспензии композиции на основе оксида церия и циркония включает в себя стадии, описанные ниже.

Первоначально осуществляют введение водной среды в реакционный объем. Водная среда необходима для приготовления суспензии. Количество вводимой в реакционный объем водной среды не существенно. Однако с целью более удобного формирования покрытия на кордиеритовом субстрате методом вакуумного всасывания, предпочтительно вводить такое количество водной среды, чтобы содержание твердого в формируемой суспензии составляло от 15 до 45 мас.%. В качестве водной среды может быть использована очищенная вода, в том числе дистиллированная или деионизированная вода. Предпочтительно, в качестве жидкой среды использовать дистиллированную воду.

Далее осуществляют введение порошка композиции на основе оксида церия и циркония в реакционный объем при перемешивании с получением суспензии. В качестве композиции на основе оксида церия и циркония предпочтительно использовать Ce0.33Zr0.57Y0.06La0.04O2, где подстрочные индексы это мольные доли компонента в композиции.

После осуществляют размол полученной суспензии в бисерной мельнице до достижения значения d90 не более 9,5 мкм. Здесь и далее под термином d90 имеется в виду такой диаметр частиц, что 90% частиц суспензии по массе характеризуются меньшими значениями диаметра. Указанная граница размера частиц является общепринятой в технологии производства трехмаршрутных катализаторов, при достижении которой удается достичь необходимой вязкости суспензии и адгезии покрытия, формируемого на кордиеритовом субстрате.

Далее осуществляют введение соли палладия в приготовленную на предыдущих стадиях суспензию при постоянном перемешивании. Соль палладия предпочтительно вводить в суспензию в виде раствора. В качестве раствора соли палладия можно использовать раствор нитрата палладия. Из уровня техники известно, что содержание палладия должно находиться в диапазоне 5-100 г/фт3.

Последним осуществляют введение соли модификатора в полученную на предыдущих стадиях суспензию при постоянном перемешивании. В качестве соли модификатора должен быть использован нитрат лантана. Массовая доля лантана в пересчете на оксид лантана в каталитически активном покрытии может находиться в диапазоне от 1,5 до 5 мас. %, а еще лучше от 2 до 3 мас. %.

Суспензию оксида алюминия используют для нанесения внутреннего слоя каталитически активного покрытия, затем проводят сушку при 150°C 2 часа и обжиг при 450-550°C 4 часа. Суспензию композиции на основе оксида церия и циркония используют для нанесения внешнего слоя, затем проводят сушку при 150°C 2 часа и обжиг при 450-550°C 4 часа с получением двухслойного блока каталитического.

Сущность изобретения может быть проиллюстрирована следующими примерами.

Пример 1

Приготовление суспензии для внутреннего слоя: в химический стакан при перемешивании вводят 489,5 г воды с приготовлением реакционного объема. Далее 300 г порошка оксида алюминия при перемешивании вводят в реакционный объем с получением суспензии. Полученную суспензию размалывают при использовании бисерной мельницы до значения d90 равного 8 мкм. Затем смешивают 4,59 г раствора нитрата палладия (массовая концентрация палладия в растворе 15,5%) и 5,15 г раствора нитрата родия (массовая концентрация родия в растворе 9,2 %) с получением смеси растворов ДМ. Далее в суспензию вводят смесь растворов ДМ. Далее в суспензию вводят 17,15 г соли нитрата бария.

Приготовление суспензии для внешнего слоя: в химический стакан при перемешивании вводят 355,6 г воды с приготовлением реакционного объема. Далее 200 г порошка композиции на основе оксида церия и циркония при перемешивании вводят в реакционный объем с получением суспензии. Полученную суспензию размалывают при использовании бисерной мельницы до значения d90 равного 6,5 мкм. Затем 11,65 г раствора нитрата палладия (массовая концентрация палладия в растворе 15,5%) вводят в суспензию. Далее в суспензию вводят 18,8 г соли нитрата лантана.

Суспензию оксида алюминия используют для нанесения внутреннего слоя каталитически активного покрытия, затем проводят сушку и обжиг нанесенного слоя оксида алюминия. Суспензию композиции на основе оксида церия и циркония используют для нанесения внешнего слоя, затем проводят сушку и обжиг с получением двухслойного блока каталитического.

Пример 2

Приготовление суспензии для внутреннего слоя: в химический стакан при перемешивании вводят 489,5 г воды с приготовлением реакционного объема. Далее 300 г порошка оксида алюминия при перемешивании вводят в реакционный объем с получением суспензии. Полученную суспензию размалывают при использовании бисерной мельницы до значения d90 равного 7 мкм. Затем смешивают 3,67 г раствора нитрата палладия (массовая концентрация палладия в растворе 15,5%) и 4,12 г раствора нитрата родия (массовая концентрация родия в растворе 9,2 %) с получением смеси растворов ДМ. Далее в суспензию вводят смесь растворов ДМ. Далее в суспензию вводят 16,74 г соли ацетата бария.

Приготовление суспензии для внешнего слоя: в химический стакан при перемешивании вводят 355,6 г воды с приготовлением реакционного объема. Далее 200 г порошка композиции на основе оксида церия и циркония при перемешивании вводят в реакционный объем с получением суспензии. Полученную суспензию размалывают при использовании бисерной мельницы до значения d90 равного 6 мкм. Затем 9,33 г раствора нитрата палладия (массовая концентрация палладия в растворе 15,5%) вводят в суспензию. Далее в суспензию вводят 18,6 г соли нитрата лантана.

Суспензию оксида алюминия используют для нанесения внутреннего слоя каталитически активного покрытия, затем проводят сушку и обжиг нанесенного слоя оксида алюминия. Суспензию композиции на основе оксида церия и циркония используют для нанесения внешнего слоя, затем проводят сушку и обжиг с получением двухслойного блока каталитического.

Пример 3 (сравнительный)

В химический стакан при перемешивании вводят 750 г воды с приготовлением реакционного объема. Далее готовят смесь порошков 210 г оксида алюминия и 90 г Ce0.33Zr0.57Y0.06La0.04O2. Полученную смесь порошков при перемешивании вводят в реакционный объем с получением суспензии. Полученную суспензию размалывают при использовании бисерной мельницы до значения d90 равного 10 мкм. Затем смешивают 9,49 г раствора нитрата палладия (массовая концентрация палладия в растворе 15,5%) и 3,19 г раствора нитрата родия (массовая концентрация родия в растворе 9,2%) с получением смеси растворов ДМ. Далее в суспензию вводят смесь растворов ДМ. Затем в суспензию вводят 17,15 г соли нитрата бария. Полученную суспензию используют для формирования покрытия на кордиеритовом субстрате. Далее проводят сушку и обжиг с получением однослойного блока каталитического.

Пример 4 (сравнительный)

В химический стакан при перемешивании вводят 750 г воды с приготовлением реакционного объема. Далее готовят смесь порошков 210 г оксида алюминия и 90 г Ce0.33Zr0.57Y0.06La0.04O2. Полученную смесь порошков при перемешивании вводят в реакционный объем с получением суспензии. Полученную суспензию размалывают при использовании бисерной мельницы до значения d90 равного 10 мкм. Затем смешивают 7,6 г раствора нитрата палладия (массовая концентрация палладия в растворе 15,5%) и 2,6 г раствора нитрата родия (массовая концентрация родия в растворе 9,2%) с получением смеси растворов ДМ. Далее в суспензию вводят смесь растворов ДМ. Затем в суспензию вводят 16,74 г соли ацетата бария. Полученную суспензию используют для формирования покрытия на кордиеритовом субстрате. Далее проводят сушку и обжиг с получением однослойного блока каталитического.

Пример 5 (сравнительный)

Приготовление суспензии для внутреннего слоя: в химический стакан при перемешивании вводят 489,5 г воды с приготовлением реакционного объема. Далее 300 г порошка оксида алюминия при перемешивании вводят в реакционный объем с получением суспензии. Полученную суспензию размалывают при использовании бисерной мельницы до значения d90 равного 8 мкм. Затем смешивают 4,59 г раствора нитрата палладия (массовая концентрация палладия в растворе 15,5%) и 5,15 г раствора нитрата родия (массовая концентрация родия в растворе 9,2 %) с получением смеси растворов ДМ. Далее в суспензию вводят смесь растворов ДМ. Далее в суспензию вводят 17,15 г соли нитрата бария.

Приготовление суспензии для внешнего слоя: в химический стакан при перемешивании вводят 355,6 г воды с приготовлением реакционного объема. Далее 200 г порошка композиции на основе оксида церия и циркония при перемешивании вводят в реакционный объем с получением суспензии. Полученную суспензию размалывают при использовании бисерной мельницы до значения d90 равного 6,5 мкм. Затем 11,65 г раствора нитрата палладия (массовая концентрация палладия в растворе 15,5%) вводят в суспензию.

Суспензию оксида алюминия используют для нанесения внутреннего слоя каталитически активного покрытия, затем проводят сушку при 120 оС и обжиг при 550 оС нанесенного слоя оксида алюминия. Суспензию композиции на основе оксида церия и циркония используют для нанесения внешнего слоя, затем проводят сушку и обжиг с получением двухслойного блока каталитического.

Пример 6 (сравнительный)

Приготовление суспензии для внутреннего слоя: в химический стакан при перемешивании вводят 489,5 г воды с приготовлением реакционного объема. Далее 300 г порошка оксида алюминия при перемешивании вводят в реакционный объем с получением суспензии. Полученную суспензию размалывают при использовании бисерной мельницы до значения d90 равного 8 мкм. Затем смешивают 4,59 г раствора нитрата палладия (массовая концентрация палладия в растворе 15,5%) и 5,15 г раствора нитрата родия (массовая концентрация родия в растворе 9,2 %) с получением смеси растворов ДМ. Далее в суспензию вводят смесь растворов ДМ.

Приготовление суспензии для внешнего слоя: в химический стакан при перемешивании вводят 355,6 г воды с приготовлением реакционного объема. Далее 200 г порошка композиции на основе оксида церия и циркония при перемешивании вводят в реакционный объем с получением суспензии. Полученную суспензию размалывают при использовании бисерной мельницы до значения d90 равного 6,5 мкм. Затем 11,65 г раствора нитрата палладия (массовая концентрация палладия в растворе 15,5%) вводят в суспензию.

Суспензию оксида алюминия используют для нанесения внутреннего слоя каталитически активного покрытия, затем проводят сушку при 120 оС и обжиг при 550 оС нанесенного слоя оксида алюминия. Суспензию композиции на основе оксида церия и циркония используют для нанесения внешнего слоя, затем проводят сушку и обжиг с получением двухслойного блока каталитического.

Пример 7 (сравнительный)

Приготовление суспензии для внутреннего слоя: в химический стакан при перемешивании вводят 489,5 г воды с приготовлением реакционного объема. Далее 300 г порошка оксида алюминия при перемешивании вводят в реакционный объем с получением суспензии. Полученную суспензию размалывают при использовании бисерной мельницы до значения d90 равного 8 мкм. Затем смешивают 4,59 г раствора нитрата палладия (массовая концентрация палладия в растворе 15,5%) и 5,15 г раствора нитрата родия (массовая концентрация родия в растворе 9,2 %) с получением смеси растворов ДМ. Далее в суспензию вводят смесь растворов ДМ. Далее в суспензию вводят 17,15 г соли нитрата бария.

Приготовление суспензии для внешнего слоя: в химический стакан при перемешивании вводят 355,6 г воды с приготовлением реакционного объема. Далее 200 г порошка композиции на основе оксида церия и циркония при перемешивании вводят в реакционный объем с получением суспензии. Полученную суспензию размалывают при использовании бисерной мельницы до значения D90 равного 6,5 мкм. Затем 11,65 г раствора нитрата палладия (массовая концентрация палладия в растворе 15,5%) вводят в суспензию. Затем в полученную суспензию вводят 11,4 г нитрата бария.

Суспензию оксида алюминия используют для нанесения внутреннего слоя каталитически активного покрытия, затем проводят сушку при 120 оС и обжиг при 550 оС нанесенного слоя оксида алюминия. Суспензию композиции на основе оксида церия и циркония используют для нанесения внешнего слоя, затем проводят сушку и обжиг с получением двухслойного блока каталитического.

Определение параметров каталитической активности всех образцов осуществляли при помощи газоаналитического стенда Horiba CTSJ.2003.12. Все образцы были предварительно состарены в гидротермальных условиях: состав газовой среды 2% O2 + 10% Н2О + 88% N2, расход газа через образец 90 дм3/мин, заданная температура старения 1050 оС, продолжительность выдержки на заданной температуре 4 часа. Было проведено определение температуры начала работы катализатора (температуры 50 % - ой конверсии или «температуры зажигания» – «Light-off» тест) и максимальной конверсии в пульсирующем режиме при температуре 400 ОС («Perturbation» тест). Измерение динамической кислородной емкости (OSC) для всех образцов проводили методом отклика в реакции окисления СО.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АВТОМОБИЛЬНОГО ТРЕХМАРШРУТНОГО КАТАЛИЗАТОРА | 2019 |

|

RU2738984C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИЦИИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И ТВЕРДОГО РАСТВОРА ОКСИДОВ ЦЕРИЯ И ЦИРКОНИЯ | 2019 |

|

RU2755558C2 |

| Способ получения композиций на основе оксидов циркония и церия | 2018 |

|

RU2709862C1 |

| Способ получения композиций на основе циркония и церия | 2019 |

|

RU2737778C1 |

| КОМПОЗИЦИИ, ПРИМЕНЯЮЩИЕСЯ, В ЧАСТНОСТИ, ДЛЯ УЛАВЛИВАНИЯ ОКСИДОВ АЗОТА (NOx) | 2007 |

|

RU2428248C2 |

| СМЕШАННЫЙ ОКСИД НА ОСНОВЕ ЦЕРИЯ И ЦИРКОНИЯ | 2017 |

|

RU2753046C2 |

| СОСТАВ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ И ОКСИДА ЦЕРИЯ С ПОВЫШЕННОЙ ВОССТАНОВИТЕЛЬНОЙ СПОСОБНОСТЬЮ И СТАБИЛЬНОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ, СПОСОБ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЕ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2007 |

|

RU2407584C2 |

| КАТАЛИЗАТОР, СОДЕРЖАЩИЙ БИМЕТАЛЛИЧЕСКИЕ НАНОЧАСТИЦЫ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 2017 |

|

RU2753835C2 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ, ВКЛЮЧАЮЩАЯ ОБЛАСТЬ ЗАХВАТА ИСПАРИВШЕЙСЯ ПЛАТИНЫ | 2017 |

|

RU2754936C2 |

| Способ приготовления биметаллических палладий-родиевых катализаторов (варианты) | 2019 |

|

RU2744920C1 |

Изобретение относится к способу приготовления автомобильного трехмаршрутного катализатора, включающему в себя стадии приготовления суспензий для внутреннего и внешнего каталитически активного слоя с содержанием драгоценных металлов от 5 до 100 г/фт3 в каждой суспензии, получения однослойного блока каталитического путем нанесения суспензии для внутреннего слоя на субстрат, сушки при 150°C 2 часа и обжига при 450-550°C 4 часа однослойного блока каталитического, получения двухслойного блока каталитического путем нанесения суспензии для внешнего слоя на однослойный блок каталитический, сушки при 150°C 2 часа и обжига при 450-550°C 4 часа двухслойного блока каталитического, при этом в качестве суспензии для внутреннего слоя используют размолотую суспензию оксида алюминия со значением диаметра с процентным содержанием весовой доли частиц заданного размера менее 90% от общего содержания (d90) менее 9,5 мкм, добавку драгоценных металлов в суспензию для внутреннего слоя проводят путем введения раствора нитрата палладия и нитрата родия, добавку модификатора в суспензию для внутреннего слоя проводят путем введения нитрата или ацетата бария, массовая доля бария в пересчете на оксид бария в каталитически активном покрытии составляет от 1,5 до 5 мас.%, в качестве суспензии для внешнего слоя используют размолотую суспензию композиции на основе оксида церия и циркония со значением процентного содержания весовой доли частиц заданного размера менее 90% от общего содержания (d90) менее 9,5 мкм, добавку драгоценных металлов в суспензию для внешнего слоя проводят путем введения раствора нитрата палладия, добавку модификатора в суспензию для внешнего слоя проводят путем введения нитрата лантана, массовая доля лантана в пересчете на оксид лантана в каталитически активном покрытии составляет от 1,5 до 5 мас.%. Технический результат изобретения заключается в повышении термической стабильности композиции на основе оксида церия и циркония, повышении каталитической активности в реакциях конверсии угарного газа, углеводородов и оксидов азота, а также в повышении кислородной емкости. 1 ил., 7 пр.

Способ приготовления автомобильного трехмаршрутного катализатора, включающий в себя стадии приготовления суспензий для внутреннего и внешнего каталитически активного слоя с содержанием драгоценных металлов от 5 до 100 г/фт3 в каждой суспензии, получения однослойного блока каталитического путем нанесения суспензии для внутреннего слоя на субстрат, сушки при 150°C 2 часа и обжига при 450-550°C 4 часа однослойного блока каталитического, получения двухслойного блока каталитического путем нанесения суспензии для внешнего слоя на однослойный блок каталитический, сушки при 150°C 2 часа и обжига при 450-550°C 4 часа двухслойного блока каталитического, отличающийся тем, что в качестве суспензии для внутреннего слоя используют размолотую суспензию оксида алюминия со значением диаметра с процентным содержанием весовой доли частиц заданного размера менее 90% от общего содержания (d90) менее 9,5 мкм, добавку драгоценных металлов в суспензию для внутреннего слоя проводят путем введения раствора нитрата палладия и нитрата родия, добавку модификатора в суспензию для внутреннего слоя проводят путем введения нитрата или ацетата бария, массовая доля бария в пересчете на оксид бария в каталитически активном покрытии составляет от 1,5 до 5 мас.%, в качестве суспензии для внешнего слоя используют размолотую суспензию композиции на основе оксида церия и циркония со значением процентного содержания весовой доли частиц заданного размера менее 90% от общего содержания (d90) менее 9,5 мкм, добавку драгоценных металлов в суспензию для внешнего слоя проводят путем введения раствора нитрата палладия, добавку модификатора в суспензию для внешнего слоя проводят путем введения нитрата лантана, массовая доля лантана в пересчете на оксид лантана в каталитически активном покрытии составляет от 1,5 до 5 мас.%.

| US 7407911 B2, 05.08.2008 | |||

| CN 105008025 A, 28.10.2015 | |||

| US 6043188 A1, 28.03.2000 | |||

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ | 2013 |

|

RU2668272C2 |

| УДЕРЖИВАЮЩИЕ NO МАТЕРИАЛЫ И ЛОВУШКИ, УСТОЙЧИВЫЕ К ТЕРМИЧЕСКОМУ СТАРЕНИЮ | 2009 |

|

RU2504431C2 |

Авторы

Даты

2021-09-28—Публикация

2019-12-06—Подача