Изобретение относится к технологии нанесения жаростойких покрытий и может быть использовано для деталей, работающих в условиях износа и воздействия коррозионно-активных сред, а именно, для сопловых лопаток газотурбинных двигателей и элементов обшивки, подвергающихся воздействию высокоскоростных газовых потоков, резким сменам температуры, эрозии и коррозии при скорости набегающего потока диссоцированного воздуха в атмосфере выше 5-6 Махов.

Для повышения срока службы и эксплуатационной стойкости этих графитовых деталей применяются различные способы получения защитного жаростойкого покрытия.

Известен способ нанесения защитного жаростойкого покрытия на детали из углеродных композиционных материалов, подвергающихся в процессе эксплуатации длительному нагреву - до 1400°С в статических условиях работы на воздухе. Способ включает нанесение слоя шликера, который далее сушат на воздухе при комнатной температуре, (патент №2190584, Россия, С04В 41/86, опубл. 10.10.2002 г.)

Недостатком способа нанесения покрытия являются невысокие рабочие температуры и приобретение рабочих свойств покрытия в процессе эксплуатации. Покрытие позволяет обеспечить термостойкость УКМ в пределах 30 циклов по режиму 1400°С±20°С.

Известен способ получения защитного противоокислительного покрытия углерод-углеродного композиционного материала, включающий предварительную обработку поверхности детали из УУКМ водной суспензией борной кислоты и последующую сушку при 160°С в течение 10-20 мин. Затем на обработанную поверхность нанося от 3 до 6 слоев шликерной суспензии, состоящей из порошка на основе боросиликатных стекол и связующего. Каждый слой проходит сушку на воздухе в интервале температур 100-200°С. (патент №2266936, Россия, C09D 183/02, 183/04).

Существенным недостатком данного изобретения является низкий диапазон температур (1000-1200°С), при котором предложенный способ позволяет обеспечить надежную защиту УУКМ. Кроме того, в процессе эксплуатации продукт разложения борной кислоты взаимодействует с подложкой с образованием карбида бора и газообразных продуктов, которые вносят напряжения между подложкой и покрытием, или приводят к отслаиванию покрытия. Кроме того, данный способ нанесения покрытия не способен обеспечить защиту изделий из УКМ при температурах на их поверхности выше 1400°С. Авторы патента указывают на отсутствие должной надежности покрытия из-за недостаточной его растекаемости в процессе стеклования без специального обжига и невысокой адгезии с защищаемой поверхностью из-за плохой смачиваемости УУКМ с пироуглеродной матрицей.

Наиболее близким техническим решением является способ получения покрытия, в котором применена шликерно-обжиговая технология. Нанесение шликера непосредственно на заготовку осуществляли обмазыванием, далее вели сушку защитного покрытия, внешний осмотр покрытия и последующий нагрев заготовок в печи для горячего изостатического прессования в атмосфере аргона при давлении 200 МПа от комнатной температуры до температуры 1300-1350°С, выдержку заготовок при этой температуре в течение 1 часа, охлаждение заготовок и внешний осмотр покрытия (SU 1522676, МПК С03С8/16, 30.10.1994).

Недостатком данного способа является наличие открытой пористости после сушки шликера. При последующем газостатическом спекании происходит газонаполнение пор и их консервация в покрытии при дальнейшем спекании. В процессе охлаждения это приводит к возникновению напряжений или разрушению материала изнутри. Рабочие температуры полученного данным способом покрытия также невысоки в силу применения соответствующих компонентов, описанных в патенте, ни один из которых не является тугоплавким.

Задачей предложенного технического решения является устранить недостатки известных технических решений, создать технологию, позволяющую повысить температуру эксплуатации полученных покрытий, температуроустойчивость и длительность процесса работы за счет повышения адгезии к подложке и обладающее эффектом самозалечивания.

Поставленная цель достигается за счет того, что в способе получения защитного покрытия на поверхности деталей из УУКМ и графита, включающем формирование барьерного слоя и основного слоя покрытия в прессе горячего прессования под давлением 20 МПа, барьерный слой формируют из кремния технической чистоты толщиной 30-70 мкм на предварительно подогретой до температуры 150-200°С детали, а после нанесения внешнего слоя покрытия осуществляют двойной нагрев под давлением до температуры сначала 1450°С и потом 1850-1900°С с выдержкой 15-20 минут после каждого нагрева.

Нанесение суспензии из кремния технической чистоты в 2-3 слоя осуществляется на предварительно подогретую до температуры 150-200°С деталь из УУКМ, что позволяет снизить термические напряжения при последующем нагреве детали уже с нанесенной суспензией. Толщина барьерного слоя кремния составляет 30-70 мкм. Далее деталь высушивают при комнатной температуре и после снова подогревают до 150-200°С и уже наносят внешний слой покрытия из смеси тугоплавких соединений ZrB2-MoSi2-SiC. Далее деталь нагревают в прессе горячего прессования до температуры 1450°С под давлением 20 МПа и выдерживают в этом состоянии 15-20 мин. При таких условиях барьерный слой кремния переходит в жидкую фазу и за счет прилагаемого давления в течение 15-20 мин. заполняет капилляры в приповерхностном слое детали из УУКМ и пористую структуру слоистого слоя покрытия. При этом кремний начинает взаимодействовать с углеродом детали, а кремний в покрытии взаимодействует с тугоплавкими компонентами. Для ускорения этого процесса взаимодействия температуру горячего прессования повышают до 1850-1900°С и выдерживают в течение 15-20 мин. При толщине барьерного слоя кремния менее 30 мкм в процессе горячего прессования образовавшейся жидкой фазы недостаточно для заполнения капилляров подложки и пористой структуры покрытия, что снижает прочность сцепления барьерного слоя и покрытия. При толщине барьерного слоя кремния больше 70 мкм происходит растекание излишнего покрытия.

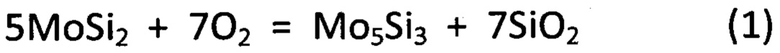

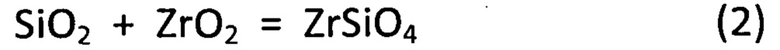

Присутствие во внешнем слое покрытия системы ZrB2 - MoSi2 - SiC дисилицида молибдена позволяет получить достаточное количество жидкого стекла, вступающего во взаимодействие с окисленным диборидом циркония, образуя вязко-твердую пленку циркона (2) и боросиликатного стекла. Также, несмотря на образование летучего MoO3 при окислении, возникает тугоплавкий Mo5Si3 с температурой плавления Тпл=2180°С по реакции

В дальнейшем при эксплуатации образуется циркон по реакции (2) и предотвращает испарение жидкой стекловидной фазы кремнезема, что обеспечивает самовосстановление покрытия.

Пример 1

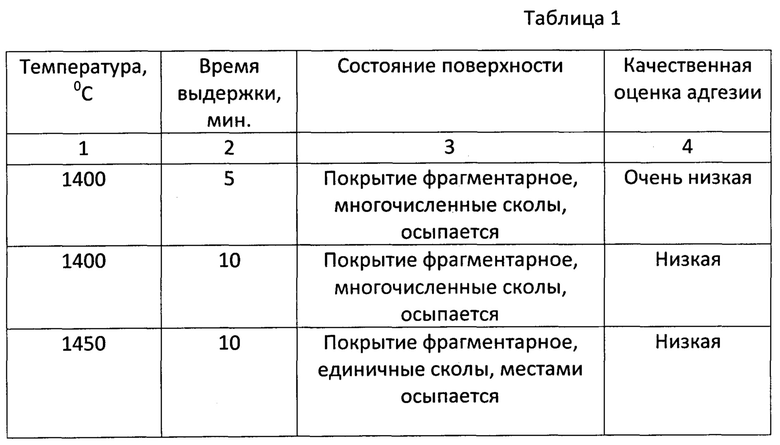

Были подготовлены образцы из УУКМ размером 30×30×10 мм., их нагрели до температуры 150-200°С в сушильном шкафу ШВЛ - 100. Далее на горячие образцы наносили обмазыванием суспензию из кремния технической чистоты толщиной 30-70 мкм. Сушили образцы при комнатной температуре. Потом образцы вновь подогрели до 150-200°С и нанесли основное покрытие из смеси тугоплавких соединений ZrB2-MoSi2-SiC. Далее проводили нагрев образцов в прессе горячего прессования «Кляйн» (Германия) до температуры 1450°С со скоростью 30-50°/мин и выдерживали при этой температуре 15-20 мин под давлением 20 МПа. Потом поднимали температуру до 1850-1900°С и повторно выдерживали под давлением 15-20 мин. После окончания технологического процесса оценили внешний вид и состояние покрытия. Результаты приведены в таблице 1.

Пример 2

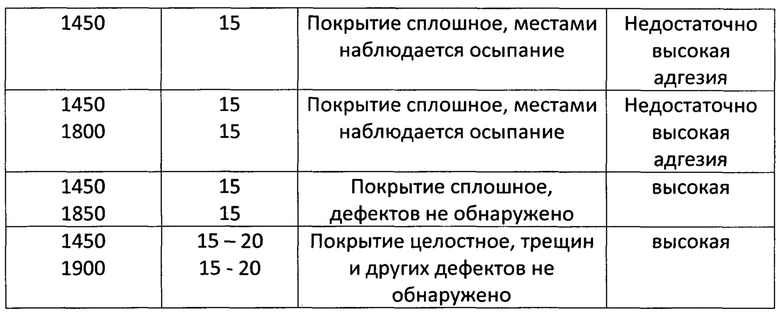

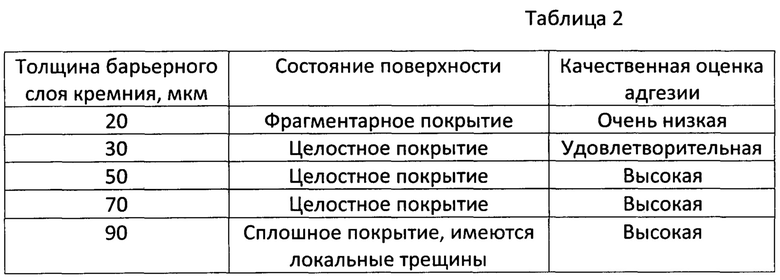

Были подготовлены образцы из УУКМ размером 30×30×10 мм., их нагрели до температуры 150-200°С в сушильном шкафу ШВЛ - 100. Далее на образцы наносили обмазыванием суспензию из кремния технической чистоты различной толщиной - от 20 до 90 мкм. Сушили образцы при комнатной температуре. Далее образцы готовили по предложенной технологии. Результаты влияния толщины барьерного слоя из кремния на качество покрытия приведены в таблице 2.

Как видно из таблицы 1, оптимальный результат (получение целостного хорошо сцепленного с основой покрытия) достигается при нагреве до 1450°С и выдержке под давлением в течение 15-20 мин. при этой температуре и дальнейшем нагреве до 1850-1900°С с повторной выдержкой в течение 15-20 мин.

Как видно из таблицы 2, оптимальная толщина барьерного слоя кремния лежит в интервале от 30 до 70 мкм, включая крайние показания, когда адгезия и качество покрытия высокие.

Таким образом, предложенный технологический процесс позволяет получить покрытие, обладающее температуроустойчивостью и способностью длительно работать при высоких температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ УГЛЕРОДСОДЕРЖАЩИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ ОТ ОКИСЛЕНИЯ | 2019 |

|

RU2716323C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2422407C2 |

| Керамический композиционный материал с многослойной структурой | 2022 |

|

RU2781514C1 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КРЕМНИЙСОДЕРЖАЩЕГО ЗАЩИТНОГО ПОКРЫТИЯ НА ЖАРОПРОЧНЫХ КОНСТРУКЦИОННЫХ МАТЕРИАЛАХ | 2010 |

|

RU2437961C1 |

| УЛЬТРАВЫСОКОТЕМПЕРАТУРНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2588079C1 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 2011 |

|

RU2458888C1 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

Изобретение относится к технологии нанесения жаростойких покрытий и может быть использовано для деталей, работающих в условиях износа и воздействия коррозионно-активных сред, а именно, для сопловых лопаток газотурбинных двигателей и элементов обшивки, подвергающихся воздействию высокоскоростных газовых потоков, резким сменам температуры, эрозии и коррозии при скорости набегающего потока диссоцированного воздуха в атмосфере выше 5-6 Махов. Способ получения защитного покрытия на поверхности деталей из углерод-углеродного композиционного материала включает формирование барьерного слоя и основного слоя покрытия. Барьерный слой формируют из кремния технической чистоты толщиной 30-70 мкм на предварительно подогретых до температуры 150-200°С деталях. Основной слой наносят из смеси тугоплавких соединений ZrB2-MoSi2-SiC. После нанесения основного слоя покрытия осуществляют двойной нагрев деталей в прессе горячего прессования под давлением 20 МПа до температуры сначала 1450°С и затем 1850-1900°С с выдержкой 15-20 минут при температуре каждого нагрева. Обеспечивается технология, позволяющая повысить температуру эксплуатации деталей с полученными покрытиями и длительность процесса работы за счет повышения адгезии к подложке и эффекта самозалечивания покрытия. 2 табл., 2 пр.

Способ получения защитного покрытия на поверхности деталей из углерод-углеродного композиционного материала, включающий формирование барьерного слоя и основного слоя покрытия, отличающийся тем, что барьерный слой формируют из кремния технической чистоты толщиной 30-70 мкм на предварительно подогретых до температуры 150-200°С деталях, а основной слой наносят из смеси тугоплавких соединений ZrB2-MoSi2-SiC, при этом после нанесения основного слоя покрытия осуществляют двойной нагрев деталей в прессе горячего прессования под давлением 20 МПа до температуры сначала 1450°С и затем 1850-1900°С с выдержкой 15-20 минут при температуре каждого нагрева.

| ШЛИКЕР ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНО-ТЕХНОЛОГИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ФЕРРИТОВЫХ И МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И СПОСОБ ПОЛУЧЕНИЯ ЭТОГО ПОКРЫТИЯ | 1987 |

|

SU1522676A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПРОТИВООКИСЛИТЕЛЬНОГО ПОКРЫТИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2266936C2 |

| ЗАЩИТНОЕ ПОКРЫТИЕ | 2000 |

|

RU2190584C2 |

| CN 104139572 B, 07.09.2016 | |||

| DE 59807203 D1, 20.03.2003. | |||

Авторы

Даты

2020-02-21—Публикация

2019-12-02—Подача