Изобретение относится к области жаростойких покрытий, а именно к восстановлению поврежденных высокотемпературных кремнийсодержащих покрытий, предназначенных для защиты углеродсодержащих и других жаропрочных конструкционных материалов, широко используемых в авиакосмической, ракетной и других отраслях высокотемпературной техники. Поверхность восстанавливаемых покрытий подвержена нестационарным тепловым и механическим нагружениям в условиях чрезвычайно агрессивного воздействия высокоэнтальпийных сверх- и гиперзвуковых кислородсодержащих газовых потоков. Изобретение предназначено для обеспечения надежной работы деталей с восстановленным по безобжиговой технологии защитным покрытием, работающих в вышеназванных условиях.

Технологические процессы формирования качественных защитных покрытий на углеродсодержащих композиционных материалах (УКМ) различных классов (например, углерод-углеродных КМ (УУКМ) типа С-С, углерод-керамических КМ (УККМ) типа C-SiC, SiC-SiC) и других жаропрочных конструкционных материалах включают, как правило, операции высокотемпературной обработки. Наличие технологических и/или эксплуатационных дефектов в покрытиях ухудшает их защитные свойства вплоть до полной потери работоспособности. Обеспечение восстановления поврежденных участков высокотемпературных покрытий всегда проблематично. Особые трудности возникают при ремонте поврежденного покрытия без демонтажа отдельных деталей и элементов конструкций на производственных участках, а также восстановление поврежденных участков покрытия в полевых (аэродромных, полигонных) условиях. К проблемным вопросам относится также создание безобжигового покрытия для защиты стыковочных узлов крупногабаритных изделий из-за отсутствия или невозможности применения стационарного термического оборудования.

Известно жаростойкое стеклопокрытие, предназначенное для противоокислительной защиты деталей газотурбинных двигателей, следующего состава, мас.% [1]:

SiO2 - 20,0÷36,0;

B2O3 - 4,0÷5,0;

Al2O3 - 5,0÷6,0;

BaO - 5,0÷6,0;

CaO - 2,0÷4,0;

MgO - 0,5÷1,5;

TiO2 - 1,5÷2,5;

Cr2O3 - 15,0÷17,0;

Минеральное комплексное соединение на основе SiO2, заявленного в [1] состава - 5,0÷6,0;

Полиметилфенилсилоксан - 0,5÷0,8;

Кремнийорганическая смола - 11,5÷13,2;

Na2O - 4,0÷5,0;

P2O3 - 1,0÷2,0;

Ксилол - 9,0÷11,0.

Это покрытие получают путем перемешивания компонентов при комнатной температуре в течение 5-10 мин, нанесения данного состава на дефектные места основного слоя покрытия и сушки на воздухе в течение 20 часов. Согласно патенту покрытие обладает хорошей термостойкостью (150 циклов по режиму 1150°C↔20°С) и высокими адгезионными свойствами. Отсутствие термической обработки для формирования покрытия позволило авторам рекомендовать его в качестве ремонтного.

К существенным недостатком данного покрытия следует отнести низкие температуры эксплуатации - до 1150°С и недостаточную температуроустойчивость.

Известны составы и способы противоокислительной защиты жаропрочных конструкционных материалов, включающие формирование покрытий на основе стекол в процессе нагрева нанесенной на поверхность композиции (шликерной суспензии), состоящей из смеси боросиликатных стекол, добавок тугоплавких соединений и связующего органической природы, например метилцеллюлозы или поливинилового спирта [2-4]. Указывается, что процесс стеклования осуществляется непосредственно во время высокотемпературной эксплуатации изделий с покрытием.

Так, в патенте [2] предложено защитное покрытие следующего состава, мас.%:

SiO2 - 10,0÷30,0;

Al2O3 - 3,0÷20,0;

CaO - 8,0÷12,0;

MgO - 0,5÷5,0;

B2O3 - 3,0÷12,0;

Na2O - 0,1÷0,4;

K2O - 0,1÷0,2;

BaO - 3,0÷11,0;

SiB4 - 0,5÷5,0;

MoSi2 - 32,0÷70,0.

Покрытие предназначено для защиты деталей из УКМ, подвергающихся в процессе эксплуатации длительным нагревам - до 1400°С в статических условиях работы на воздухе. Его наносят из шликерной суспензии. Технология варки фритты и приготовления шликера не отличаются от принятой за основу технологии эмалирования [3, 4]. Нанесенный слой шликера сушат на воздухе без последующего специального обжига. Защитное покрытие формируется в процессе высокотемпературного использования изделий. Согласно [2] изобретение позволяет повысить температурный ресурс работы изделий из УКМ в средах с высоким окислительным потенциалом вплоть до 1400°С (с выдержкой до 10 часов при этой температуре), а также обеспечить термостойкость УКМ в пределах 30 циклов по режиму 1400°С↔20°С.

К недостаткам этого покрытия следует отнести относительно невысокие рабочие температуры. Кроме того, авторы патентов [5, 6] указывают на отсутствие должной надежности покрытия из-за недостаточной его растекаемости в процессе стеклования без специального обжига [5] и невысокой адгезии с защищаемой поверхностью вследствие плохой смачиваемости УУКМ с пироуглеродной матрицей [6].

Авторы изобретения [6] предложили повысить адгезионную прочность путем предварительной обработки поверхности детали из УУКМ водной суспензией борной кислоты (в соотношении 1:1 по объему) и последующей сушки при 160°С в течение 10-20 мин. Затем на обработанную поверхность наносят от 3 до 6 слоев шликерной суспензии, состоящей из порошка на основе боросиликатных стекол и разработанного ими связующего. Каждый слой проходит сушку на воздухе в интервале температур 100-200°С. Связующее содержит следующие составляющие, мас.%:

этилсиликат - 40,0÷45,0;

этиловый спирт - 40,0÷45,0;

кремнийорганический лак KO85M - 10,0÷20,0.

Можно предположить, что отсутствие высокотемпературного обжига при формировании покрытия позволит использовать его в качестве ремонтного варианта поврежденного покрытия на УУКМ. Однако существенным недостатком изобретения является низкий диапазон температур (1000-1200°С), при котором предложенный способ позволяет обеспечить надежную защиту УУКМ.

Следует обратить особое внимание, что вышерассмотренные покрытия [1, 2, 6] не способны обеспечить качественную защиту УКМ при температурах на их поверхности выше 1400°С. Кроме того, результаты испытаний этих покрытий в динамических кислородсодержащих газовых потоках отсутствуют.

В то же время обеспечение эффективной защиты УКМ и других жаропрочных конструкционных материалов, применяющихся в качестве многих особотеплонагруженных элементов конструкций авиакосмических транспортных систем и их двигательных установок (ДУ), которые работают в условиях нестационарных тепловых и механических нагрузок в потоках плазмы при температурах на их поверхности выше чем 1400°С, до сих пор остается проблемной задачей. Тепловые потоки к поверхности таких конструкций и температуры их торможения достигают экстремальных значений, близких к предельно допустимым либо превышающих их. Это приводит к интенсивной эрозии поверхностных слоев, сопровождающейся катастрофическим окислением и потерей работоспособности конструкционного материала.

Наиболее близким аналогом, выбранным за прототип предлагаемого изобретения, является жаростойкое гетерофазное покрытие следующего химического состава, мас.% [7]:

Ti - 15,0÷40,0;

Mo - 5,0÷30,0;

Y - 0,1÷1,5;

B - 0,5÷2,5;

Si - 26,0÷79,4.

Данное покрытие обеспечивает надежную высокотемпературную (не ниже, чем до 1500-1800°С) противоокислительную и противоэрозионную защиту поверхности особотепло- и механически нагруженных элементов конструкций авиакосмической техники из УКМ и сплавов на основе тугоплавких металлов в вышеназванных условиях нестационарного динамического взаимодействия с плазменными кислородсодержащими газовыми потоками. Покрытие наносят на детали из шликерной суспензии, связующим в которой является дистиллированная вода либо этилсиликат, а наполнителем служит порошок, изготовленный из сплава заявленного в [7] оптимального состава. Детали с нанесенным слоем шликера подвергаются сушке на воздухе и последующей термообработке в вакуумной печи при 1300-1600°С. В результате формируется качественное защитное покрытие, представляющее собой микрокомпозиционный материал в виде тугоплавкого каркаса из дисилицидов входящих в состав металлов, ячейки внутри которого заполнены относительно легкоплавкой кремнийсодержащей эвтектической структурной составляющей. Благодаря высокой смачиваемости, естественных сил поверхностного натяжения и высокой адгезии существенно уменьшается унос с обдуваемой поверхности частиц покрытия, образующихся в местах нарушения его целостности. Покрытие способно защитить острые кромки элементов конструкций с радиусом затупления более 0,5 мм, а также обеспечить эффективную защиту возникающих в процессе эксплуатации дефектов диаметром до 0,3 мм.

К недостаткам прототипа следует отнести то, что технологические и/или эксплуатационные дефекты в покрытии, линейный размер которых превышает 0,3 мм, могут быть отремонтированы только по обжиговой технологии, использующейся при формировании его основного слоя. Это возможно в производственных условиях для ограниченной по размерам номенклатуры деталей, поскольку требуется специальное термическое оборудование для обжига отремонтированных зон. При необходимости восстановления поврежденных участков, когда такое оборудование отсутствует (аэродромные, полигонные условия), необходим безобжиговый способ ремонта дефектных зон.

Технической задачей предлагаемого изобретения является разработка безобжигового способа восстановления высокотемпературного кремнийсодержащего защитного покрытия на деталях из УКМ и других жаропрочных конструкционных материалов для поврежденных участков.

При восстановлении защитной способности частично разрушенного (не до основного материала) высокотемпературного кремнийсодержащего защитного покрытия на деталях из УКМ и других жаропрочных конструкционных материалов техническая задача достигается тем, что после зачистки поврежденных участков поверхности абразивным инструментом - шарошками, наждачной бумагой различной зернистости и последующего обезжиривания (протиркой тканью типа «Батист» или шелка «Туаль», смоченной в этиловом спирте или ацетоне), на них наносят слой шликерной композиции, содержащей смесь связующего и порошка сплава состава, мас.%: Ti - 15,0÷40,0; Мо - 5,0÷30,0; Y - 0,1÷1,5; В - 0,5÷2,5; Si - 26,0÷79,4, а далее проводят его сушку до полного высыхания. В качестве связующего в шликерной композиции используют золь кремниевой кислоты в объемном соотношении с порошком сплава от 1:3 до 3:1. Сушку проводят последовательно в два этапа - при комнатной температуре в течение 30-60 мин и при температуре 75±5°С в течение 10-20 мин (п.1. формулы изобретения).

При восстановлении защитной способности кремнийсодержащего защитного покрытия с полностью разрушенными участками (до основного материала либо с его частичными вырывами) на деталях из УКМ и других жаропрочных конструкционных материалов техническая задача достигается нанесением на предварительно зачищенные и обезжиренные участки слоя выше указанной шликерной композиции, наполнитель которой дополнительно содержит порошок кремния в объемном соотношении с порошком сплава 1:4 (п.2. формулы изобретения). Последующую сушку осуществляют аналогично выше изложенному в два этапа по тем же температурно-временным режимам.

Сформированное ремонтное покрытие визуально отличается от исходного (ремонтируемого) отсутствием глянцевости и наличием небольшой шероховатости поверхности. Отслаивания, шелушения и другие дефекты в отремонтированных зонах покрытия отсутствуют.

Золь кремниевой кислоты представляет собой аморфный нанодисперсный кремнезем в водном растворе. Его использование в качестве связующего обеспечивает благодаря лучшей смачиваемости и высокой растекаемости, по сравнению с этилсиликатом и тем более водой, используемыми в прототипе, более равномерное распределение наносимой композиции по поверхности. Благодаря низким деформациям усадки золя кремниевой кислоты в процессе его отверждения необходимая при ремонте толщина шликерного слоя может быть достигнута за один прием нанесения. Кроме того, использование золя кремниевой кислоты позволяет получить достаточную адгезионную прочность без термической обработки нанесенного слоя шликерной композиции, тогда как при применении связующих в прототипе она необходима. Золь кремниевой кислоты более технологичен, чем этилсиликат, обладает высокой жизнестойкостью, седиментационной устойчивостью, не токсичен. Структурно-неупорядоченная (аморфная) фаза кремнезема в золе кремниевой кислоты и ее устойчивость к кристаллизации обеспечивают существенно более высокую скорость формирования газонепроницаемой пленки легированного аморфного кремнезема в процессе высокотемпературной эксплуатации изделия с отремонтированным покрытием.

Соотношение содержания связующего и наполнителя в шликерной композиции зависит от глубины, конфигурации и протяженности дефектов покрытия, требующих восстановления. Для нанесения композиции в области глубоких повреждений (типа рытвин, каверн) связующее и наполнитель берут в пропорции 1:3, обеспечивающей шликерной композиции пастообразное состояние и, как следствие, - плотное заполнение ею дефектов. Для восстановления неглубоких повреждений, имеющих достаточную протяженность по поверхности, и ремонта заостренных кромок связующее и наполнитель берут в соотношении 3:1. При содержании золя кремниевой кислоты в шликерной композиции менее 1-й объемной доли существенно возрастает вязкость системы, что приводит к значительному ухудшению качества нанесенного шликерного слоя. Содержание золя кремниевой кислоты в шликерной композиции более 3-х объемных долей также не позволяет произвести качественное формообразование плотного ремонтного слоя вследствие повышенной жидкотекучести шликера и недостаточного количества наполнителя в нем.

В зависимости от вязкости шликерной композиции выбирается наиболее рациональный способ ее нанесения на ремонтируемые участки покрытия. Так, при соотношении связующего и наполнителя 1:3 целесообразно применять шпатель, при соотношении 3:1 - распылитель, при промежуточных соотношениях - шпатель, кисть или распылитель.

Температурно-временные режимы двухэтапной сушки нанесенного шликера на ремонтируемые участки выбраны экспериментально. Определяющим являлось формирование из вязкотекучего шликерного слоя плотного качественного ремонтного покрытия - без трещин, с хорошим сцеплением с подложкой.

Первый этап сушки, который проводят при комнатной температуре в течение 30-60 мин, обеспечивает переход нанесенного шликерного слоя из вязкотекучего состояния в компактное в связи с испарением растворителя со свободной поверхности в атмосферу. Одновременно происходит фильтрация растворителя в мелкие поры и трещинки зачищенной поверхности восстанавливаемого покрытия под действием капиллярных сил. Время сушки менее 30 мин этого не обеспечивает. Диапазон от 30 мин до 60 мин гарантирует подсушивание слоя на всю его толщину. Выдержка при комнатной температуре свыше 60 мин возможна, но не целесообразна, поскольку цель первого этапа сушки достигается в вышеуказанном интервале времени.

В процессе сушки протекают сложные физико-химические процессы, во время которых начинается формирование ремонтного слоя покрытия, завершающееся образованием пространственной сетки (каркаса), в ячейках которой находится наполнитель. Каркас образуется в результате реакции поликонденсации золя кремниевой кислоты с образованием пространственных силоксановых связей (≡Si-O-Si≡) и побочного продукта - воды (H2O).

Процесс поликонденсации, стимулируемый повышением температуры до 75±5°С на втором этапе сушки, быстро развивается. Формирующиеся в течение 10-20 мин в результате пространственной сшивки макромолекулы обусловливают увеличение вязкости ремонтного слоя. Время сушки менее 10 мин при температуре 75±5°С практически не обеспечивает удаление воды, образующейся в процессе поликонденсации золя кремниевой кислоты. Выдержка при температуре 75±5°С свыше 20 мин возможна, но существует опасность растрескивания ремонтного слоя из-за чрезмерного удаления воды.

Введение в наполнитель шликерной композиции порошка кремния в объемном соотношении с порошком сплава 1:4 (п.2 формулы изобретения) обусловлено необходимостью создания условий для восстановления поврежденной поверхности материала основы. Свободный кремний в шликерном слое, нанесенном на участки, разрушенные до основного материала, обеспечит их силицирование с восстановлением утраченного SiC-слоя (на УКМ) или с образованием силицидов (на тугоплавких металлах и сплавах на их основе) в процессе высокотемпературной эксплуатации отремонтированного изделия и частичную компенсацию напряжений, возникающих из-за разности коэффициентов термического расширения основы и ремонтного покрытия.

При содержании кремния в наполнителе шликерной композиции менее 1-й объемной доли вышеуказанные цели не достигаются в связи с недостаточным количеством кремния. Содержание кремния в наполнителе шликерной композиции более 1-й объемной доли недопустимо вследствие уменьшения защитной способности покрытия из-за недостаточного количества порошка сплава, ответственного за формирование газонепроницаемой пленки аморфного кремнезема.

В зависимости от жесткости условий эксплуатации отремонтированных изделий количество наносимых шликерных слоев может варьироваться в пределах от одного до нескольких при общей толщине не более 150 мкм.

Как показала практика, помимо ремонта предлагаемым способом можно создать защитное высокотемпературное покрытие на деталях из практически любого пористого композиционного материала, содержащего углерод и карбид кремния, а также из несилицированного УУКМ. Для этих целей используется шликерная композиция, наполнитель в которой дополнительно содержит кремний (п.2 формулы изобретения). Окончательное формирование защитного покрытия как при восстановлении поврежденных участков (при ремонте), так и при нанесении шликерных слоев на детали из УКМ (при создании первичного покрытия) происходит в процессе высокотемпературной эксплуатации изделий в потоках кислородсодержащих газов. Это дает дополнительные преимущества заявляемому способу безобжигового формирования покрытия как в случае восстановления поврежденного защитного слоя, так и при нанесении первичного покрытия на детали и узлы из жаропрочных материалов широкого номенклатурного перечня (УКМ, керамоподобные материалы, сплавы на основе тугоплавких металлов). Особое значение указанные преимущества приобретают при необходимости ремонта поврежденных участков покрытия в полевых условиях (аэродромных, полигонных), а также при нанесении покрытий на стыковочные соединения крупногабаритных конструкций из-за невозможности их защиты по обжиговой технологии.

К достоинствам предлагаемого способа также относится экологическая чистота, пожаро- и взрывобезопасность используемых компонентов.

Экспериментальные исследования в рамках предлагаемого способа и отработка технологических операций его реализации на УКМ различных классов и других жаропрочных материалах были осуществлены при проведении многопараметрических стендовых испытаний образцов на высокотемпературных установках Центрального аэрогидродинамического института (ЦАГИ), оснащенных аэродинамическими трубами. Моделировались нестационарные условия входа космического летательного аппарата (КЛА) в плотные слои атмосферы при его возвращении на Землю, а также условия воздействия высокоэнтальпийных гиперзвуковых потоков диссоциированного воздуха, направленных перпендикулярно исследуемым образцам-моделям, характерные для высоконагруженных элементов авиакосмической техники. Во всех случаях предложенный состав наносился кистью или шпателем. Первоначальное нанесение шликерных слоев покрытия осуществлялось в соответствии с технологическими операциями предлагаемого изобретения. Дальнейшее формирование покрытия происходило непосредственно в плазменном потоке в процессе выхода аэродинамической трубы на заданный режим в течение 10-50 сек в диапазоне температур поверхности модели Tw=(1300÷1500)°С. Испытания проводились в диапазонах скоростей потока V=(4000÷4300) м/с, энтальпии потока i0=(25÷40) МДж/кг, давлений потока перед образцами Pw=(1,0÷3,2) кПа, температур поверхности моделей Tw=(1300÷2000)°С с кратковременными их забросами в область больших значений (вплоть до 2230°С в примере 1), степени диссоциации воздуха 60-80%, степени его ионизации 0,1%. В общей сложности было проведено более 50 испытаний. Все образцы выдержали испытания без разрушения.

Приведенные ниже чертежи поясняют практическую реализацию предлагаемого способа.

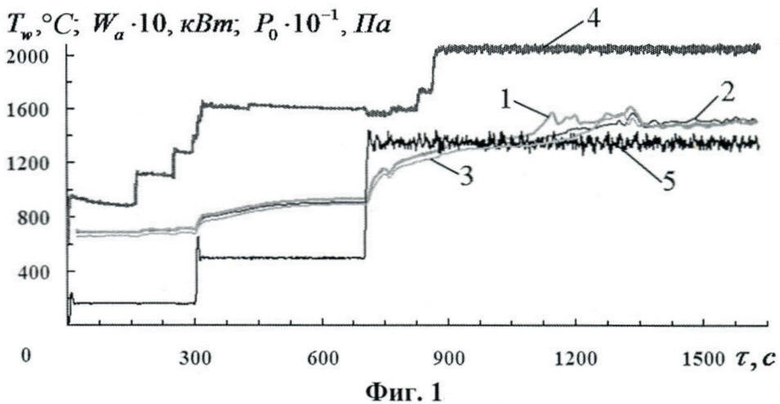

На фиг.1. показан типовой режим испытаний затупленных клиньев из C-SiC УККМ с базовым (обжиговым) покрытием.

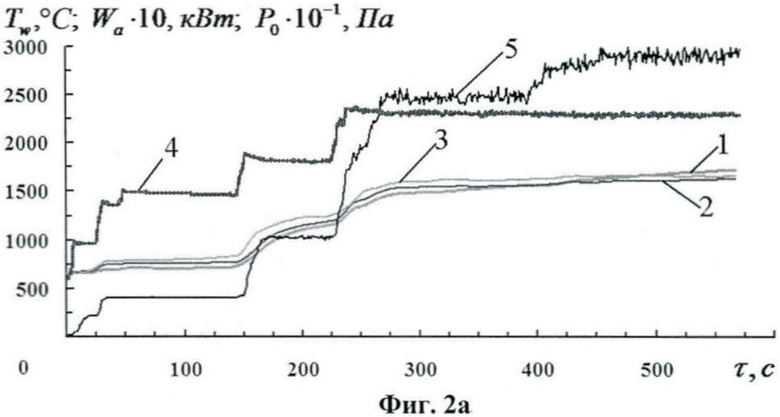

На фиг.2. показаны режимы испытаний отремонтированного по безобжиговой технологии образца №1 из C-SiC УККМ (фиг.2а. - пуск №1, фиг.2б. - пуск №2).

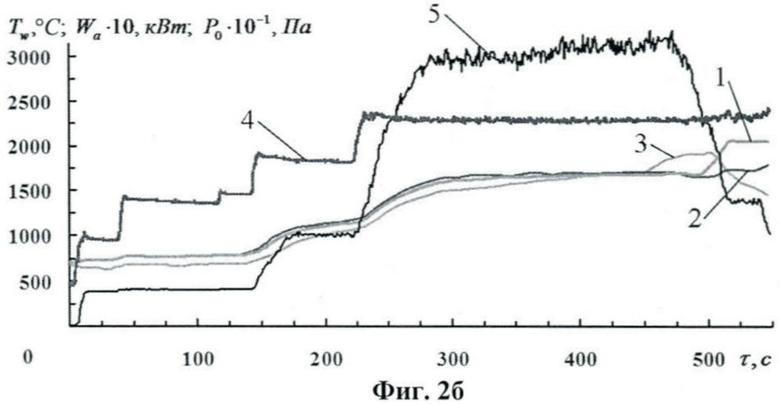

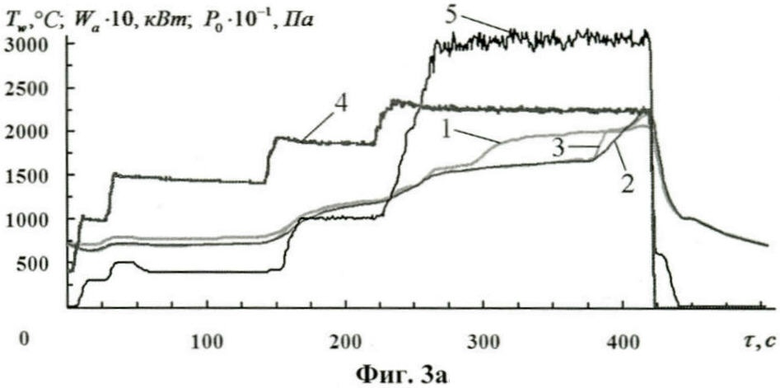

На фиг.3. показаны режимы испытаний отремонтированного по безобжиговой технологии образца №2 из C-SiC УККМ (фиг.3а. - пуск №1, фиг.3б. - пуск №2).

На фиг.4. показан типовой режим термомеханических испытаний образцов из УУКМ, боковые грани которых защищены безобжиговым ремонтным покрытием.

Пример 1

На двух образцах в виде затупленных клиньев из C-SiC УККМ с радиусом затупления 20 мм и длиной 80 мм каждый, моделирующих типовые кромки различных деталей КЛА, было сформировано базовое кремнийсодержащие защитное покрытие по обжиговой технологии, приведенной в патенте-прототипе [7]. Образцы предварительно были обезжирены этиловым спиртом и обезвожены ацетоном. Шликерный слой был нанесен кистью на воздухе на все поверхности и кромки образцов. Шликерная суспензия состояла из композиции, в которой в качестве связующего использовался этилсиликат, а в качестве наполнителя - порошок сплава базового покрытия [7] дисперсностью ~ 10-20 мкм следующего состава, мас.%:

Ti - 30,0;

Mo - 10,0;

Y - 0,5;

B - 1,5;

Si - 58,0.

Соотношение этилсиликата и порошка сплава в композиции составляло 1:1.

После высушивания образцов в сушильном шкафу при температуре 100-120°С в течение 30 мин они были нагреты в вакуумной печи при остаточном давлении ~8·10-3 Па до температуры 1450±2°С со скоростью ее подъема 30±2°/мин. Таким образом было сформировано базовое кремнийсодержащее защитное покрытие толщиной в пределах 100-110 мкм.

Далее образцы с базовым покрытием были подвергнуты высокотемпературным испытаниям в условиях воздействия высокоэнтальпийного гиперзвукового (V=4300 м/с) потока диссоциированного воздуха, направленного перпендикулярно затуплениям клиньев. Давление потока перед образцами составляло Pw=(1,3±0,1) кПа. Типовой режим испытаний представлен на фиг.1. Здесь и далее (на фиг.2, фиг.3) кривыми 1, 2, 3 обозначены температуры Tw, °С на линии полного торможения (ЛПТ) потока в критической точке (1) и на расстояниях от нее +5 мм (2) и -5 мм (3); кривой 4 - мощность генератора Wa, кВт; кривой 5 - давление торможения в форкамере подогревателя P0, Па.

В процессе испытаний образцов вдоль ЛПТ потока появились эрозионные дефекты в виде каверн глубиной ~0,4-0,5 мм и ряда более мелких повреждений. В связи с возрастанием интенсивности эрозионного уноса массы испытания были прекращены. В табл.1 приведены конкретные результаты достигнутых в процессе испытаний температур на поверхности образцов по ЛПТ потока, продолжительность их воздействия и характеристики эрозионного уноса материала базового защитного покрытия для обоих клиньев.

Поврежденные участки базового (обжигового) кремнийсодержащего покрытия были восстановлены заявляемым способом безобжигового формирования ремонтного слоя (п.1. формулы изобретения).

Участки, подлежащие восстановлению, были последовательно зачищены шарошкой, наждачной бумагой и обезжирены протиркой батистовой тканью, смоченной в этиловом спирте. Далее на эти участки поверхности шпателем нанесли приготовленную пастообразную шликерную смесь, наполнителем в которой был порошок сплава базового покрытия [7] дисперсностью ~10-20 мкм выше указанного химического состава, а в качестве связующего использовался золь кремниевой кислоты. Соотношение связующего и наполнителя составляло 1:3. Образцы были подвергнуты двум последовательным сушкам - на воздухе при комнатной температуре в течение 50 мин, затем в сушильном шкафу при температуре 80°С в течение 15 мин. Сформированный защитный слой визуально отличался от неотремонтированных поверхностей наличием шероховатости.

Обе отремонтированные модели были подвергнуты высокотемпературным 2-кратным испытаниям в гиперзвуковых высокоэнтальпийных потоках диссоциированного воздуха при более жестких условиях, чем исходные образцы. Об этом свидетельствуют режимы последовательных пусков для обоих затупленных клиньев, представленные на фиг.2 и фиг.3, а также температурно-временные характеристики, приведенные в табл.2. В последней приводится суммарная продолжительность испытаний, учитывающая оба пуска для каждого образца, при Tw>1500°С и Tw>2000°С соответственно. Все эксперименты проводились при давлении потока перед образцами Pw=(2,8÷3,2) кПа. Температура торможения потока составляла ~T0=7000°С, скорость потока достигала V=4300 м/с, что соответствует при указанной температуре числу Маха не менее M=5.

Окончательное формирование защитного слоя покрытия на отремонтированных участках происходило непосредственно в рабочих потоках первых пусков испытаний в течение 30-40 сек в диапазоне температур на поверхности образцов Tw=(1300÷1500)°С. Судя по приведенным данным, отремонтированное защитное покрытие способно обеспечить кратковременную защиту C-SiC УККМ при забросах температур Tw>2000°С. Это имеет особое значение для обеспечения надежности работы целого ряда элементов конструкций КЛА и их ДУ с острыми кромками - пилонов, кромок крыла и деталей сложной геометрии, на которых возможно превышение расчетных температур вследствие возникновения поверхностей разрыва в виде скачков уплотнения или ударных волн.

Суммарный унос материала защитного покрытия на отремонтированных моделях за оба пуска испытаний приведен в табл.2.

Основная потеря массы образцами приходится на время их работы при предельно высоких температурах на ЛПТ потока, которое сопровождается значительным увеличением эрозионного уноса материала покрытия. При визуальном осмотре затупленных клиньев после высокотемпературных испытаний вновь выявлены каверны глубиной ~0,4-0,5 мм. Однако обе модели остались неразрушенными, прогары не обнаружены несмотря на кратковременные забросы температур на поверхности затупления образцов выше 2000°С вплоть до Tw=2230°С на одном из образцов (см. фиг.3а).

Пример 2

Четыре образца размером 200×20×3,5 мм были вырезаны из экспериментальной панели поверхностно силицированного УУКМ (с высокой степенью объемной пористости) толщиной 3,5 мм. Боковые грани полученных таким образом образцов были незащищенными, а кромки - сильно поврежденными. Для защиты боковых граней и кромок использовался предлагаемый безобжиговый способ формирования ремонтного покрытия.

После обезжиривания защищаемых поверхностей путем протирки батистовой тканью, смоченной в этиловом спирте, на них были последовательно нанесены кистью 3 слоя шликерной суспензии, наполнителем в которой служил порошок сплава базового покрытия [7] дисперсностью ~10-20 мкм следующего состава, мас.%:

Ti - 30,0;

Mo - 10,0;

Y - 0,5;

B - 1,5;

Si - 58,0.

В качестве связующего использовался золь кремниевой кислоты. Соотношение связующее: наполнитель 2:1. Первый шликерный слой отличался от двух последующих дополнительным введением в состав указанного наполнителя кремния технической чистоты с дисперсностью частиц ~10 мкм в пропорции с порошком сплава 1:4 (п.2 формулы изобретения). Каждый нанесенный слой проходил две последовательные сушки: сначала на воздухе в течение 30 мин, а затем в сушильном шкафу при температуре 70°С в течение 10 мин. Таким образом на боковых гранях и кромках образцов было сформировано безобжиговое защитное покрытие. Обе плоскости (1-я и 6-я поверхности) образцов остались в исходном состоянии (поверхностно силицированными). Указанным способом было защищено два образца из четырех, остальные остались в первоначальном виде (с несилицированными боковыми гранями).

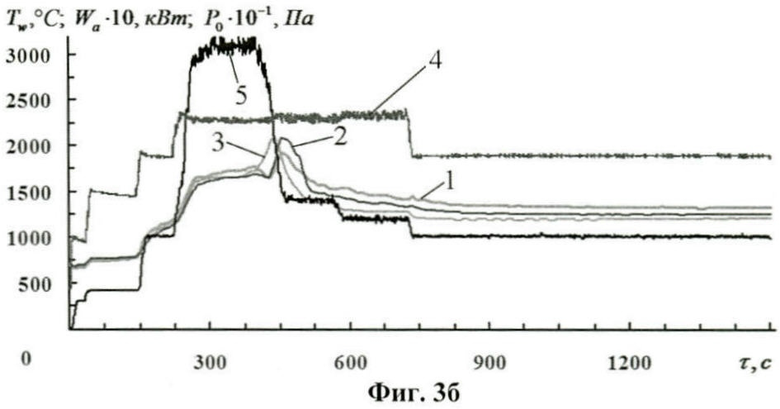

Далее все четыре образца были испытаны в идентичных условиях при совместном воздействии растягивающего напряжения σp=68,9 МПа и высокоэнтальпийного гиперзвукового (V=4000 м/с) потока диссоциированного воздуха. Максимальная температура образцов в критической точке составила Tw=1420°С, давление потока перед моделями находилось в интервале Pw=(1,0÷1,4) кПа, продолжительность каждого испытания τ=1450 с. Типовой режим термомеханических испытаний представлен на фиг.4. Кривой 1 здесь обозначена температура поверхности образца в критической точке Tw, °С; кривой 2 - температура тыльной стороны образца (обратной набегающему потоку) Tw тыл, °С; кривой 3 - мощность генератора Wa, кВт; кривой 4 - давление торможения в форкамере подогревателя P0, Па.

Результаты испытаний представлены в табл.3.

Анализ приведенных данных показывает, что сформированное на боковых гранях по безобжиговой технологии ремонтное покрытие повышает эрозионную стойкость поверхности образцов-пластин из УУКМ в гиперзвуковом потоке диссоциированного воздуха при наличии растягивающих напряжений, о чем свидетельствует существенное снижение потери массы образцами с дополнительно защищенными гранями (№3, 4) по сравнению с исходными (№1, 2).

Увеличение температуры свыше 1400°С сопровождается существенным ростом скорости уноса массы, вплоть до разрушения образцов, что объясняется недостаточной защитной способностью слоя SiC на обоих плоскостях. Это обусловлено наличием пористости и свободного углерода после поверхностного силицирования УУКМ.

Повышение защитной способности поверхностно силицированных УУКМ возможно за счет дополнительного нанесения на все поверхности слоя высокотемпературного эрозионностойкого покрытия, например, по безобжиговому способу, предлагаемому в изобретении.

Пример 3

Предлагаемый способ безобжигового формирования ремонтного покрытия был апробирован в ЦАГИ для противоокислительной и противоэрозионной защиты держателей, предназначенных для установки и фиксации образцов-моделей при проведении многопараметрических высокотемпературных испытаний в условиях, имитирующих вход КЛА в плотные слои атмосферы. Держатели представляли собой цилиндры диаметром 30-80 мм и длиной 60-80 мм с гнездами-углублениями в одном из торцов каждого цилиндра, выточенными под размер устанавливаемых в них образцов. В качестве материала держателей использовались высокотемпературные теплоизоляционные материалы типа ТЗМК-10 (на основе волокон диоксида кремния), ТЗМК-1700 (на основе волокон оксида алюминия), ВТНК (на основе волокон кварца, корунда и нитевидных кристаллов SiC).

Держатели с размещенными в их гнездах модельными образцами устанавливались в высокотемпературных стендах по оси потока таким образом, чтобы торцы цилиндров, а следовательно, и рабочие поверхности испытываемых образцов располагались перпендикулярно потоку. На торцевую сторону держателей и на участки их боковой поверхности шириной 10-15 мм наносилась пастообразная шликерная смесь, приготовленная аналогично шликерной композиции в примере 1. Щель в гнезде шириной ~0,05 мм между образцом и держателем также заполнялась указанной шликерной смесью. Затем проводилась сушка держателей на воздухе при комнатной температуре в течение 40-50 мин и последующая сушка промышленным строительным феном SKIL 8003 при температуре 80°С в течение 10-15 мин с дистанцией от сопла фена до рабочей поверхности 120-150 мм.

Установленные в держатели образцы подвергались высокотемпературным испытаниям в гиперзвуковых (V=(4000÷4300) м/с) высокоэнтальпийных потоках диссоциированного воздуха в диапазоне температур на поверхности образцов Tw=(1300÷2000)°С с кратковременными их забросами в область больших значений (вплоть до 2230°С). В процессе испытаний происходило формирование защитного покрытия из нанесенного на держатели защитного слоя, которое и обеспечивало их эффективную защиту от высокотемпературной газовой коррозии и эрозии. Разрушений защищенных по указанной технологии держателей не наблюдалось.

Литература

1. Пат. 2239616 Российская Федерация, С04В 41/86, С03С 8/22. Жаростойкое покрытие. // Солнцев С.С., Исаева Н.В., Швагирева В.В., Соловьева Г.А.; заявитель и патентообладатель Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт авиационных материалов». - №2002129946/03; заявл. 11.11.2002; опубл. 10.11.2004.

2. Пат. 2190584 Российская Федерация, С04В 41/86, С04В 41/80, С03С 8/02. Защитное покрытие. // Солнцев С.С., Розенкова В.А., Миронова Н.А.; заявитель и патентообладатель Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт авиационных материалов». - №2000129578/03; заявл. 28.11.2000; опубл. 10.10.2002.

3. Солнцев С.С., Туманов А.Т. Защитные покрытия металлов при нагреве. Справочное пособие. - М.: Изд-во «Машиностроение», 1976. - 240 с.

4. Солнцев С.С. Защитные технологические покрытия и тугоплавкие эмали. - М.: Изд-во «Машиностроение», 1984. - 256 с.

5. Пат. 2249571 Российская Федерация, С04В 35/80, С04В 41/85, С03С 8/02. Защитное покрытие. // Солнцев С.С., Минаков В.Т., Розенкова В.А., Миронова Н.А., Каблов Е.Н., Швец Н.И., Антонова Г.В., Ямщикова Г.А.; заявитель и патентообладатель Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт авиационных материалов». - №2003125905/03; заявл. 26.08.2003; опубл. 10.04.2005.

6. Пат. 2266936 Российская Федерация, C09D 183/02, C09D 183/04, B05D 3/10, B05D 1/38. Способ получения защитного противоокислительного покрытия углерод-углеродного композиционного материала. // Афанасьев Е.А., Климов Ю.Ф., Бурикова Р.И.; заявитель и патентообладатель ОАО Научно-производственное объединение «Искра». - №2004104295/04; заявл. 13.02.2004; опубл. 27.12.2005.

7. Пат. 2082824 Российская Федерация, С23С 24/10. Способ защиты жаропрочных материалов от воздействия агрессивных сред высокоскоростных газовых потоков (варианты). // Терентьева B.C., Богачкова О.П., Горячева Е.В.; заявитель и патентообладатель Московский государственный авиационный институт (технический университет). - №94008267/02; заявл. 10.03.1994; опубл. 27.06.1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для формирования шликерного безобжигового защитного от окисления покрытия | 2022 |

|

RU2781263C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ЭРОЗИОННОСТОЙКОГО ЗАЩИТНОГО ПОКРЫТИЯ | 2012 |

|

RU2522552C2 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ГРАФИТА | 2019 |

|

RU2714978C1 |

| Способ получения жаростойкого стеклокерамического покрытия | 2018 |

|

RU2679774C1 |

| Способы изготовления герметичных изделий из композиционных материалов (варианты) и корпус высокотемпературного химического реактора, изготавливаемый этими способами | 2023 |

|

RU2822187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494962C1 |

| СПОСОБ ЗАЩИТЫ ЖАРОПРОЧНЫХ МАТЕРИАЛОВ ОТ ВОЗДЕЙСТВИЯ АГРЕССИВНЫХ СРЕД ВЫСОКОСКОРОСТНЫХ ГАЗОВЫХ ПОТОКОВ (ВАРИАНТЫ) | 1994 |

|

RU2082824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494043C1 |

Изобретение относится к области нанесения покрытий, а именно к восстановлению защитной способности поврежденных высокотемпературных кремнийсодержащих покрытий на элементах конструкций из жаропрочных конструкционных материалов. Способ включает зачистку и обезжиривание участков поверхности, подлежащих восстановлению, нанесение на них слоя шликерной композиции и последующую сушку. Композиция включает смесь связующего и наполнителя, содержащего порошок сплава состава, мас.%: Ti - 15,0÷40,0; Мо - 5,0÷30,0; Y - 0,1÷1,5; В - 0,5÷2,5; Si - 26,0÷79,4. При этом в качестве связующего в шликерной композиции используют золь кремниевой кислоты в объемном соотношении с порошком сплава от 1:3 до 3:1. Сушку проводят последовательно в два этапа - при комнатной температуре в течение 30-60 мин и при температуре 75±5°С в течение 10-20 мин. Технический результат - повышение защитных свойств покрытия, исключение операции обжига. 1 з.п. ф-лы, 4 ил., 3 табл.

1. Способ восстановления высокотемпературного кремнийсодержащего защитного покрытия на жаропрочных конструкционных материалах, включающий зачистку и обезжиривание участков поверхности, подлежащих восстановлению, нанесение на них слоя шликерной композиции, включающей смесь связующего и наполнителя, содержащего порошок сплава состава, мас.%: Ti - 15,0÷40,0; Мо - 5,0÷30,0; Y - 0,1÷1,5; В - 0,5÷2,5; Si - 26,0÷79,4, и последующую сушку, отличающийся тем, что в качестве связующего в шликерной композиции используют золь кремниевой кислоты в объемном соотношении с порошком сплава от 1:3 до 3:1, а сушку проводят последовательно в два этапа - при комнатной температуре в течение 30-60 мин и при температуре 75±5°С в течение 10-20 мин.

2. Способ по п.1, отличающийся тем, что наполнитель в шликерной композиции дополнительно содержит порошок кремния в объемном соотношении с порошком сплава 1:4.

| СПОСОБ ЗАЩИТЫ ЖАРОПРОЧНЫХ МАТЕРИАЛОВ ОТ ВОЗДЕЙСТВИЯ АГРЕССИВНЫХ СРЕД ВЫСОКОСКОРОСТНЫХ ГАЗОВЫХ ПОТОКОВ (ВАРИАНТЫ) | 1994 |

|

RU2082824C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2002 |

|

RU2239616C2 |

| RU 2003438 C1, 30.11.1993 | |||

| Радиолокационный отражатель | 1990 |

|

SU1806431A3 |

| Режущий аппарат косилки | 1982 |

|

SU1165276A1 |

Авторы

Даты

2011-12-27—Публикация

2010-07-29—Подача