Изобретение относится к альфа-оксиду алюминия, пригодному, в частности, для изготовления монокристаллических сапфиров. Изобретение также относится к соответствующему способу синтеза альфа-оксида алюминия и соответствующему устройству.

Как известно, помимо метода Вернейля альфа-оксид алюминия используется для изготовления монокристаллических сапфиров. Для этого порошковый альфа-оксид алюминия помещается в тигель, который нагревается до точки плавления, в диапазоне от 1900°C до 2400°C, в течение определенного промежутка времени. Затем в течение определенного промежутка времени содержащий кристалл (затравку) наконечник соприкасается с расплавленным альфа-оксидом алюминия таким образом, чтобы за счет регулирования температурного градиента происходил рост кристалла.

Альфа-оксид алюминия, предназначенный для использования в качестве исходного сырья при изготовлении монокристаллического сапфира с распределением частиц по размеру от 100 мкм до менее 850 мкм, сам по себе хорошо известен.

В целях оптимизации способа изготовления монокристаллического сапфира необходимо увеличить плотность альфа-оксида алюминия в тигле по сравнению с плотностью, достигаемой при использовании известного метода.

Между тем, используемый способ синтеза альфа-оксида алюминия не позволяет увеличивать плотность альфа-оксида алюминия без изменения параметров, необходимых для производства монокристаллического сапфира.

Цель настоящего изобретения, таким образом, заключается в преодолении подобных недостатков методов, известных из уровня техники.

Таким образом, одним из объектов изобретения является альфа-оксид алюминия с чистотой более или равной 99.99%, в форме сферических частиц размером преимущественно более или равным 850 мкм.

Этот альфа-оксид алюминия может загружаться в тигель с высокой плотностью, без образования мелких частиц и без окисления тигля во время плавления.

Альфа-оксид алюминия по изобретению также может обладать одним или несколькими из следующих признаков, по отдельности или в комбинации:

размер упомянутых сферических частиц преимущественно составляет от 850 мкм до 2 мм,

упомянутые частицы имеют коэффициент сферичности от 1 до 2,

упомянутые сферические частицы имеют удельную поверхность менее или равную 1 м2/г,

упомянутые сферические частицы имеют относительную плотность более или равную 50% от теоретической плотности в 3.96 г/см3.

Изобретение также относится к использованию описанного выше альфа-оксида алюминия для изготовления монокристаллических сапфиров.

Изобретение также относится к способу синтеза описанного выше альфа-оксида алюминия, отличающемуся тем, что он включает в себя следующие этапы:

порошковый гамма-оксид алюминия помещается на пластину из карбида кремния,

и

упомянутый порошок обрабатывается по меньшей мере одним лучом СО2-лазера.

Упомянутый процесс также может обладать одним или несколькими из следующих признаков, по отдельности или в комбинации:

порошковый гамма-оксид алюминия имеет чистоту более или равную 99.99%,

порошковый гамма-оксид алюминия имеет удельную поверхность от 90 м2/г до 120 м2/г,

порошковый гамма-оксид алюминия содержит элементарные частицы размером от 15 нм до 20 нм, образующие объем пор от 3.5 мл/г до 4 мл/г и имеющие утрамбованную плотность от 0.12 г/см3 до 0.25 г/см3,

порошковый гамма-оксид алюминия наносится в виде порошкового покрытия толщиной от 1 мм до 8 мм,

порошковый гамма-оксид алюминия перемещается под упомянутым по меньшей мере одним лучом,

скорость перемещения гамма-оксида алюминия под упомянутым по меньшей мере одним лучом составляет от 10 см/мин до 100 см/мин,

порошковый гамма-оксид алюминия подвергается воздействию упомянутого по меньшей мере одного луча в течение от 0.3 с до 30 с,

упомянутый процесс синтеза включает в себя этап просеивания.

Изобретение также относится к устройству для осуществления описанного выше процесса синтеза, отличающемуся тем, что оно содержит:

средства подачи порошкового гамма-оксида алюминия,

пластину из карбида кремния, на которую помещается упомянутый порошок, а также

по меньшей мере один СО2-лазер.

Упомянутое устройство также обладает одним или несколькими из следующих признаков, по отдельности или в комбинации:

упомянутый по меньшей мере один лазер является неподвижным, а упомянутая пластина является подвижной в той мере, чтобы подача порошкового гамма-оксида алюминия под упомянутый по меньшей мере один луч осуществлялась непрерывно,

упомянутая подвижная пластина имеет форму поворотного диска,

упомянутая пластина содержит полую канавку, в которую помещается гамма-оксид алюминия,

длина волны упомянутого по меньшей мере одного лазера составляет около 10.6 мкм,

мощность упомянутого по меньшей мере одного лазера составляет от 120 Вт до 3000 Вт,

упомянутый по меньшей мере один лазер выполнен таким образом, чтобы размер светового пятна упомянутого по меньшей мере одного луча в зоне, на которую падает упомянутый по меньшей мере один луч, покрывал площадь от 0.2 до 20 см2,

упомянутое устройство содержит средства для равномерного распределения

порошкового гамма-оксида алюминия, помещаемого на упомянутую пластину,

упомянутые средства равномерного распределения содержат уплотнительный ролик,

упомянутые средства равномерного распределения содержат средства выравнивания,

упомянутое устройство содержит средства для выгрузки путем аспирации синтезированных сферических частиц альфа-оксида алюминия.

Другие признаки и преимущества изобретения станут более понятны из следующего описания, предлагаемого в качестве иллюстративного, не ограничивающего примера, со ссылкой на прилагаемые чертежи, где:

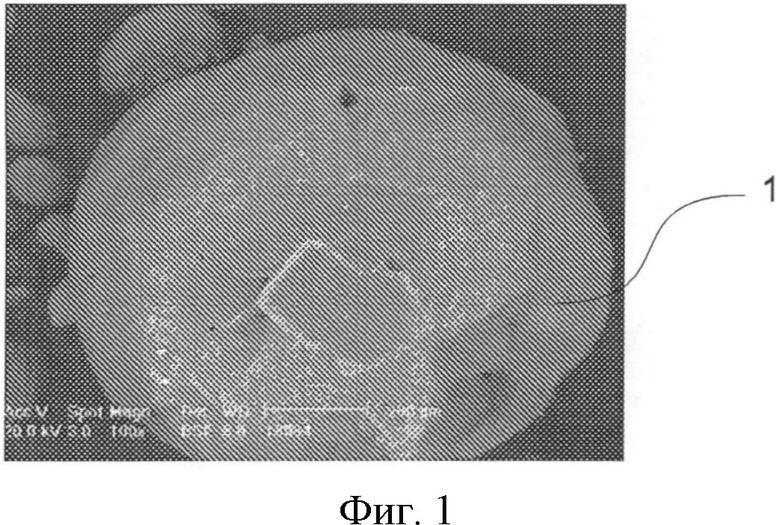

на фиг. 1 показан вид при увеличении под электронным микроскопом сферической частицы альфа-оксида алюминия по изобретению, а

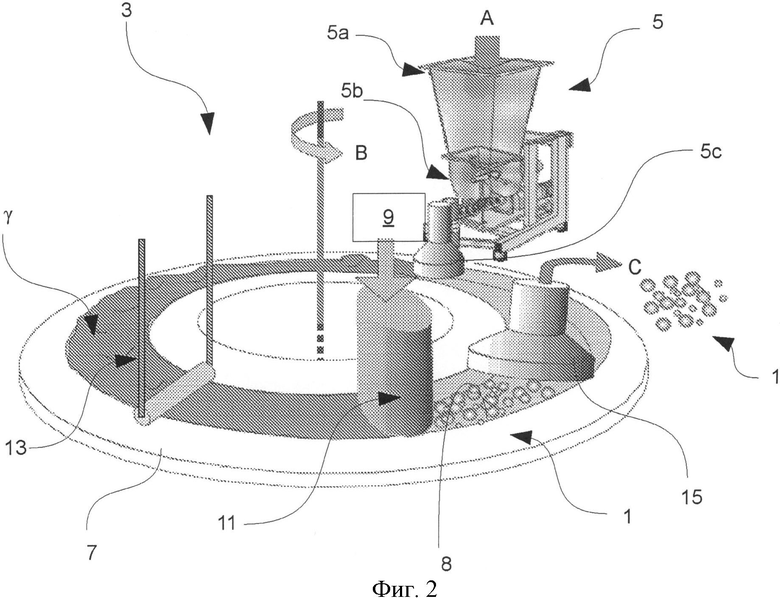

на фиг. 2 схематически показано устройство для осуществления процесса синтеза альфа-оксида алюминия по изобретению.

Альфа-оксид алюминия

Изобретение относится к альфа-оксиду алюминия высокой чистоты, а именно чистоты более или равной 99.99%, в форме сферических частиц, используемому, в частности, в качестве сырья для изготовления монокристаллического сапфира. Оценка сферичности подобных частиц альфа-оксида алюминия может быть осуществлена путем расчета соотношения максимального диаметра к минимальному диаметру в соответствии с уравнением (1).

(1) S=dmax/dmin (где S - коэффициент сферичности, dmax - максимальный диаметр, а dmin - минимальный диаметр)

Авторы обнаружили, что частицы альфа-оксида алюминия по изобретению имеют коэффициент S сферичности от 1 до 2.

На фиг. 1 показана сферическая частица 1 альфа-оксида алюминия при увеличении под электронным микроскопом. Масштаб указан на фигуре.

Синтезированные методами по изобретению сферические частицы 1 альфа-оксида алюминия являются крупными.

В частности, гранулометрическое распределение массы синтезированного альфа-оксида алюминия по изобретению показывает, что большинство сферических частиц 1 имеет размер свыше или равный 850 мкм, а именно от 850 мкм до 2 мм. Гранулометрическое распределение было получено, например, сухим просеиванием по ярусно-ситчатому методу, рассматриваемому ниже.

Кроме этого, подобные сферические частицы 1 альфа-оксида алюминия имеют удельную поверхность менее или равную 1 м2/г. Как известно, подобная удельная поверхность может быть измерена методом BET с использованием жидкого азота.

Подобные сферически частицы 1 альфа-оксида алюминия имеют относительную плотность свыше 50% от теоретической плотности в 3.96 г/см3.

За счет этого подобные частицы 1 альфа-оксида алюминия могут с высокой плотностью загружаться в тигель без образования мелких частиц и без окисления тигля во время плавления.

Ярусно-ситчатый метод, позволяющий осуществить гранулометрическое распределение, описан ниже.

Формируется ярус из сит с отверстиями разного размера, сито с отверстиями наиболее крупного размера, например с размером отверстий 1600 мкм, размещается в верхнем ярусе, а сито с отверстиями наименьшего размера, например 90 мкм, размещается в нижнем ярусе.

Например, используются разные сита со следующими размерами отверстий: 1600 мкм, 1400 мкм, 1000 мкм, 850 мкм, 710 мкм, 500 мкм, 355 мкм, 250 мкм, 180 мкм, 125 мкм, а также 90 мкм.

Пробная партия сферических частиц 1 альфа-оксида алюминия определенного веса, например 200 г, +/- 10 г, была помещена на верхнее сито с отверстиями наиболее крупного размера.

Затем ярус из сит встряхивался в течение определенного промежутка времени, например в течение 10 минут, при помощи соответствующего механического оборудования.

Затем частицы, осевшие на каждом сите, были извлечены, взвешены и учтены.

Считается, что частица, осевшая на сите, имеет средний размер между размером отверстий сита, на котором она осела, и размером отверстий верхнего сита. Другими словами, считается, что размер частицы, прошедшей через сито с размером отверстий, например, 850 мкм и задержанной на нижнем сите с размером отверстий, например, 710 мкм, составляет от 710 мкм до 850 мкм.

После этого была подсчитана доля сферических частиц путем деления массы сферических частиц, удерживаемых на каждом сите, на первоначальную массу пробной партии.

Со ссылкой на фиг. 2 будет рассмотрено устройство 3 для осуществления синтеза подобных сферических частиц 1 альфа-оксида алюминия.

Устройство для осуществления синтеза альфа-оксида алюминия

Устройство 3 содержит:

средства 5 подачи порошкового гамма-оксида алюминия γ,

пластину 7 из карбида кремния (SiC) с полой канавкой 8, в которую помещается порошковый гамма-оксид алюминия γ, а также

по меньшей мере один СО2-лазер 9, изображенный схематически, излучающий лазерный луч 11.

Средства 5 подачи содержат, например, загрузочный бак 5 а для загрузки порошкового гамма-оксида алюминия γ, как это схематически показано стрелкой А, шнек 5b и устройство 5 с подачи гамма-оксида алюминия γ на пластину 7.

Для получения наилучших параметров сферических частиц 1 альфа-оксида алюминия порошковый гамма-оксид алюминия γ, выбранный в качестве сырья для синтеза сферических частиц 1 альфа-оксида алюминия по изобретению, обладает следующими параметрами: чистота более или равная 99.99%, удельная поверхность от 90 м2/г до 120 м2/г, элементарные частицы размером от 15 нм до 20 нм, образующие объем пор от 3.5 мл/г до 4 мл/г, и имеющие утрамбованную плотность от 0.12 г/см3 до 0.25 г/см3.

Это означает, что гамма-частицы соединены в виде агломерата. Подобный агломерат является пористым. Объем пор подобного агломерата составляет от 3.5 мл/г до 4 мл/г.

Подобный порошковый гамма-оксид алюминия предлагается к продаже фирмой Baikowski под маркой Baikalox В 105.

В иллюстративном примере пластина 7 является подвижным поворотным диском, поворачивающимся вокруг своей оси, как это схематически показано стрелкой В. Например, пластина 7 вращается со скоростью в канавке 8 от 10 см/мин до 100 см/мин. Поэтому пластина 7 постепенно подает гамма-оксид алюминия γ в направлении зоны, на которую направлен лазерный луч 11 лазера 9.

Лазер 9 по рассматриваемому варианту осуществления является лазером с длиной волны 10.6 мкм, мощностью от 120 Вт до 3000 Вт и по существу круглым лазерным пятном, покрывающим область от 0.2 до 20 см2.

Устройство 3 также может содержать средства 13 для равномерного распределения гамма-оксида алюминия γ, помещаемого на пластину 7, такие как уплотнительный ролик или трамбующий ролик. Средства 13 равномерного распределения, дополнительно или как вариант, могут содержать средства выравнивания для выравнивания покрытия из гамма-оксида алюминия γ.

Наконец, устройство 3 содержит, например, средства 15 для выгрузки путем аспирации сферических синтезированных частиц 1 альфа-оксида алюминия.

Далее будут рассмотрены различные этапы процесса синтеза подобных сферических частиц 1 альфа-оксида алюминия.

Процесс синтеза

Как показано стрелкой А, во время предварительного этапа порошковый гамма-оксид алюминия γ помещается, например, в загрузочный бак 5а, соединенный с раздаточным устройством 5с, и подается на поворотную пластину 7, например, в виде покрытия толщиной от 1 до 8 мм.

Подобный порошковый гамма-оксид алюминия γ может уплотняться и/или выравниваться, например, при помощи устройства 13 равномерной раздачи, таким образом, чтобы обеспечить оптимальный синтез, когда на гамма-оксид алюминия γ воздействует лазерный луч 11.

За счет перемещения пластины 7 порошковый гамма-оксид алюминия γ постепенно перемещается под лазерным лучом 11, например, со скоростью от 10 см/мин до 100 см/мин и подвергается воздействию лазерного луча 11 в течение периода времени от 0.3 до 30 с.

В результате подобной обработки порошковый гамма-оксид алюминия γ превращается в совокупность сферических частиц 1 альфа-оксида алюминия, как было рассмотрено ранее.

После этого подобные сферические частицы 1 альфа-оксида алюминия могут аспирироваться, например, при помощи разгрузочных средств 15 для их выгрузки с пластины 7, как это показано стрелкой С.

Может осуществляться просеивание подобных сферических частиц, как это было рассмотрено ранее.

Впоследствии синтезированные подобным образом сферические частицы 1 альфа-оксида алюминия могут использоваться в качестве сырья для изготовления монокристаллического сапфира.

В качестве иллюстрации подобного процесса синтеза сферических частиц 1 альфа-оксида алюминия и параметров получаемых сферических частиц 1 альфа-оксида алюминия далее будут подробно рассмотрены три варианта осуществления.

В этих примерах в качестве сырья использовался порошковый гамма-оксид алюминия γ с чистотой более или равной 99.99%, удельной поверхностью от 90 м2/г до 120 м2/г, содержащий элементарные частицы размером от 15 нм до 20 нм, образующие объем пор от 3.5 мл/г до 4 мл/г и имеющие утрамбованную плотность от 0.12 г/см3 до 0.25 г/см3.

Первый пример:

Для первого примера использовалась поворотная пластина 7, изготовленная из карбида кремния (SiC), и лазер 9 на диоксиде углерода (СО2) с длиной волны 10.6 мкм и мощностью 1500 Вт, с площадью лазерного пятна 25 мм2.

Покрытие из порошкового гамма-оксида алюминия γ толщиной 4 мм постепенно откладывалось в канавке 8 поворотной пластины 7.

Как отмечалось ранее, порошковый гамма-оксид алюминия γ подвергался воздействию лазерного луча и проходил через пятно лазера со скоростью 10 мм/с.

В результате этого получался оксид алюминия с альфа-кристалографической структурой в виде сферических частиц 1 с плотностью 2.12 г/см3, с удельной поверхностью 0.16 м2/г, у которого гранулометрическое распределение, определяемое по ярусно-ситчатому методу, выглядело следующим образом:

для отверстий размером 1600 мкм весовой процент составлял 0%

для отверстий размером 1400 мкм весовой процент составлял 13.1%

для отверстий размером 1000 мкм весовой процент составлял 47.6%

для отверстий размером 850 мкм весовой процент составлял 14.2%

для отверстий размером 710 мкм весовой процент составлял 9.3%

для отверстий размером 500 мкм весовой процент составлял 7.3%

для отверстий размером 355 мкм весовой процент составлял 3.2%

для отверстий размером 250 мкм весовой процент составлял 1.6%

для отверстий размером 180 мкм весовой процент составлял 1.1%

для отверстий размером 125 мкм весовой процент составлял 0.9%

для отверстий размером 90 мкм весовой процент составлял 0.6%

для отверстий размером менее 90 мкм весовой процент составлял 1.1%

Из полученных результатов становится очевидным, что максимальная доля гранулометрического распределения приходится на частицы размером свыше 850 мкм. В частности, 74.9% сферических частиц 1 альфа-оксида алюминия имеют размер свыше 850 мкм.

Второй пример:

Для второго примера использовались поворотная пластина 7, изготовленная из карбида кремния (SiC), и лазер 9 на диоксиде углерода (СО2) с длиной волны 10.6 мкм и мощностью 1500 Вт, с площадью лазерного пятна 25 мм2.

Покрытие из порошкового гамма-оксида алюминия γ толщиной 6 мм постепенно откладывалось в канавке 8 поворотной пластины 7. Порошковый гамма-оксид алюминия γ подвергался воздействию лазерного луча и проходил через пятно лазера со скоростью 7.6 мм/сек.

В результате этого получался оксид алюминия с альфа-кристалографической структурой в виде сферических частиц 1 с плотностью 2.12 г/см3, с удельной поверхностью 0.12 м2/г, у которого гранулометрическое распределение, определяемое по ярусно-ситчатому методу, выглядело следующим образом:

для отверстий размером 1600 мкм весовой процент составлял 0%

для отверстий размером 1400 мкм весовой процент составлял 35.7%

для отверстий размером 1000 мкм весовой процент составлял 28.9%

для отверстий размером 850 мкм весовой процент составлял 6.7%

для отверстий размером 710 мкм весовой процент составлял 5.8%

для отверстий размером 500 мкм весовой процент составлял 7.9%

для отверстий размером 355 мкм весовой процент составлял 5.2%

для отверстий размером 250 мкм весовой процент составлял 3.6%

для отверстий размером 180 мкм весовой процент составлял 2.4%

для отверстий размером 125 мкм весовой процент составлял 2%

для отверстий размером 90 мкм весовой процент составлял 1.3%

для отверстий размером менее 90 мкм весовой процент составлял 0.5%

Из полученных результатов видно, что максимальная доля гранулометрического

распределения приходится на частицы размером свыше 850 мкм. В частности, 71.3% сферических частиц 1 альфа-оксида алюминия имеют размер свыше 850 мкм.

Третий пример:

Для третьего примера также использовалась поворотная пластина 7, изготовленная из карбида кремния (SiC), однако длина волны лазера 9 на диоксиде углерода (СО2) составляла 10.6 мкм, мощность - 3000 Вт, а лазерное пятно имело площадь 44 мм2.

Покрытие из порошкового гамма-оксида алюминия у толщиной 6 мм постепенно откладывалось в канавке 8 поворотной пластины 7. Порошковый гамма-оксид алюминия у подвергался воздействию лазерного луча и проходил через пятно лазера со скоростью 11.3 мм/с.

В результате этого получался оксид алюминия с альфа-кристалографической структурой в виде сферических частиц 1 с плотностью 2.42 г/см3, с удельной поверхностью 0.15 м2/г, у которого гранулометрическое распределение, определяемое по ярусно-ситчатому методу, выглядело следующим образом:

для отверстий размером 1600 мкм весовой процент составлял 0%

для отверстий размером 1400 мкм весовой процент составлял 28.3%

для отверстий размером 1000 мкм весовой процент составлял 26.3%

для отверстий размером 850 мкм весовой процент составлял 8%

для отверстий размером 710 мкм весовой процент составлял 7.6%

для отверстий размером 500 мкм весовой процент составлял 8.9%

для отверстий размером 355 мкм весовой процент составлял 5.7%

для отверстий размером 250 мкм весовой процент составлял 4.5%

для отверстий размером 180 мкм весовой процент составлял 2.9%

для отверстий размером 125 мкм весовой процент составлял 2.3%

для отверстий размером 90 мкм весовой процент составлял 2.3%

для отверстий размером менее 90 мкм весовой процент составлял 3.5%

В третьем примере максимальная доля гранулометрического распределения сферических частиц 1 альфа-оксида алюминия также приходится на частицы размером свыше 850 мкм. В частности, 62.6% сферических частиц 1 альфа-оксида алюминия имеют размер свыше 850 мкм.

В этих примерах порошковый гамма-оксид алюминия γ подвергался воздействию луча 11 СО2-лазера с длиной волны 10.6 мкм и мощностью от 120 Вт до 3000 Вт в течение от 0.3 до 30 с.

В частности, подобные параметры длины волн, мощности и продолжительности нахождения гамма-оксида алюминия γ под лучом относятся к гамма-оксиду алюминия,

рассмотренному ранее, т.е. гамма-оксиду алюминия γ с чистотой более или равной 99.99%, удельной поверхностью от 90 м2/г до 120 м2/г, размером элементарных частиц от 15 нм до 20 нм, соединенных в виде пористого агломерата, объем пор которого составляет от 3.5 мл/г до 4 мл/г, имеющих утрамбованную плотность от 0.12 г/см3 до 0.25 г/см3.

Подобный порошковый гамма-оксид алюминия предлагается к продаже фирмой Baikowski под маркой Baikalox В 105.

Нет необходимости упоминать о том, что лазерный луч с такой же мощностью, длиной волн и продолжительность облучения можно использовать и для гамма-оксида алюминия, имеющего другие параметры. Эти параметры могут также быть изменены для получения улучшенных характеристик сферических частиц α альфа-оксида алюминия.

В этой связи следует отметить, что сферические частицы 1 альфа-оксида алюминия по изобретению, полученные в результате конкретного рассмотренного выше процесса синтеза, имеют параметры чистоты и плотности, подходящие для изготовления монокристаллического сапфира, позволяя при этом оптимизировать процесс изготовления монокристаллического сапфира, в котором они используются в качестве сырья.

Изобретение может быть использовано в химической промышленности. Способ синтеза альфа-оксида алюминия с чистотой равной 99,99% или более в форме сферических частиц с размером преимущественно равным 850 мкм или больше, с гранулометрическим распределением, имеющим максимум при размерах частиц более 850 мкм, с относительной плотностью 50% или более от теоретической плотности включает помещение порошкового гамма-оксида алюминия (γ) средствами (5) подачи на пластину (7) из карбида кремния и воздействие на упомянутый порошок гамма-оксида алюминия (γ) по меньшей мере одним лучом (11) СО2 лазера (9). Изобретение позволяет увеличить плотность альфа-оксида алюминия без изменения параметров производства монокристаллического сапфира. 4 н. и 21 з.п. ф-лы, 2 ил., 3 пр.

1. Альфа-оксид алюминия с чистотой равной 99,99% или более в форме сферических частиц (1) с размером преимущественно равным 850 мкм или больше, причем гранулометрическое распределение указанного альфа-оксида алюминия имеет максимум при размерах частиц более 850 мкм, и упомянутые сферические частицы (1) имеют относительную плотность равную 50% или более от теоретической плотности.

2. Альфа-оксид алюминия по п. 1, отличающийся тем, что размер сферических частиц (1) преимущественно составляет от 850 мкм до 2 мм.

3. Альфа-оксид алюминия по п. 1 или 2, отличающийся тем, что упомянутые сферические частицы имеют коэффициент сферичности от 1 до 2.

4. Альфа-оксид алюминия по п. 1, отличающийся тем, что упомянутые сферические частицы (1) имеют удельную поверхность менее или равную 1 м2/г.

5. Применение альфа-оксида алюминия по п. 1 для изготовления монокристаллического сапфира.

6. Способ синтеза альфа-оксида алюминия по п. 1 с чистотой равной 99,99% или более в форме сферических частиц с размером преимущественно равным 850 мкм или больше, причем гранулометрическое распределение указанного альфа-оксида алюминия имеет максимум при размерах частиц более 850 мкм, с относительной плотностью 50% или более от теоретической плотности, отличающийся тем, что указанный способ включает в себя этапы:

помещения порошкового гамма-оксида алюминия (γ) на пластину (7) из карбида кремния, и

воздействия на упомянутый порошок (γ) по меньшей мере одним лучом (11) СО2 лазера (9).

7. Способ по п. 6, отличающийся тем, что порошковый гамма-оксид алюминия (γ) имеет чистоту 99,99% или более.

8. Способ по п. 6 или 7, отличающийся тем, что порошковый гамма-оксид алюминия (γ) имеет удельную поверхность от 90 м2/г до 120 м2/г.

9. Способ по п. 6, отличающийся тем, что порошковый гамма-оксид алюминия (γ) содержит элементарные частицы размером от 15 им до 20 нм, образующие объем пор от 3,5 мл/г до 4 мл/г и имеющие утрамбованную плотность от 0,12 г/см3 до 0,25 г/см3.

10. Способ по п. 6, отличающийся тем, что порошковый гамма-оксид алюминия (γ) находится в виде порошкового покрытия толщиной от 1 мм до 8 мм.

11. Способ по п. 6, отличающийся тем, что порошковый гамма-оксид алюминия (γ) перемещается под упомянутым по меньшей мере одним лучом (11).

12. Способ по п. 11, отличающийся тем, что скорость перемещения гамма-оксида алюминия (γ) под упомянутым по меньшей мере одним лучом (11) составляет от 10 см/мин до 100 см/мин.

13. Способ по п. 6, отличающийся тем, что порошковый гамма-оксид алюминия (γ) подвергается воздействию упомянутого по меньшей мере одного луча (11) в течение от 0,3 до 30 секунд.

14. Способ п. 6, отличающийся тем, что он включает в себя этап просеивания.

15. Устройство для осуществления способа по п. 6 синтеза альфа-оксида алюминия с чистотой равной 99,99% или более в форме сферических частиц с размером преимущественно равным 850 мкм или больше, причем гранулометрическое распределение указанного альфа-оксида алюминия имеет максимум при размерах частиц более 850 мкм, с относительной плотностью 50% или более от теоретической плотности, отличающееся тем, что оно содержит:

средства (5) подачи порошкового гамма-оксида алюминия (γ),

пластину (7) из карбида кремния, на которую помещается упомянутый порошок (γ), а также

по меньшей мере один СО2-лазер (9).

16. Устройство по п. 15, отличающееся тем, что упомянутый по меньшей мере один лазер (9) является неподвижным, а упомянутая пластина (7) является подвижной в той мере, чтобы подача гамма-оксида алюминия (γ) под упомянутый по меньшей мере один луч (11) осуществлялась непрерывно.

17. Устройство по п. 16, отличающееся тем, что упомянутая подвижная пластина (7) имеет форму поворотного диска.

18. Устройство по п. 15, отличающееся тем, что упомянутая пластина (7) содержит канавку (8), предназначенную для помещения в нее порошкового гамма-оксида алюминия (γ).

19. Устройство по п. 15, отличающееся тем, что длина волны упомянутого по меньшей мере одного лазера (9) составляет 10,6 мкм.

20. Устройство по п. 15, отличающееся тем, что мощность упомянутого по меньшей мере одного лазера (9) составляет от 120 Вт до 3000 Вт.

21. Устройство по п. 15, отличающееся тем, что упомянутый по меньшей мере один лазер (9) выполнен таким образом, чтобы размер светового пятна упомянутого по меньшей мере одного луча (11) в области, на которую падает упомянутый по меньшей мере один луч (11), покрывал площадь от 0,2 до 20 см2.

22. Устройство по п. 15, отличающееся тем, что оно содержит средства (13) для равномерной подачи порошкового гамма-оксида алюминия (γ), помещаемого на упомянутую пластину (7).

23. Устройство по п. 22, отличающееся тем, что упомянутые средства (13) для равномерной подачи содержат уплотнительный ролик.

24. Устройство по п. 22 или 23, отличающееся тем, что упомянутые средства (13) для равномерной раздачи содержат средства выравнивания.

25. Устройство по любому из пп. 15-23, отличающееся тем, что оно содержит средства (15) для выгрузки полученных сферических частиц (1) альфа-оксида алюминия путем аспирации.

| Fujiwara S, Tamura Y, Maki H, Azuma N, Takeuchi Y, Development of New High-Purity Alumina, SUMITOMO KAGAKU - R&D Reports, 2007, v.2007-I, p.1-10, фиг.5, табл.2 | |||

| WO 2008053536 A1, 08.05.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-ОКИСИ АЛЮМИНИЯ | 1998 |

|

RU2140876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА АЛЬФА-ОКИСИ АЛЮМИНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2126364C1 |

Авторы

Даты

2015-11-20—Публикация

2011-02-10—Подача