Область техники

Настоящее изобретение, в общем, имеет отношение к созданию абразивных порошковых материалов, а в частности абразивных порошковых материалов, предназначенных для использования при полировании и в других применениях.

Уровень техники

Абразивные порошковые материалы используют в широком диапазоне применений, например при шлифовании, полировании и чистовой обработке поверхностей. Абразивные порошки могут быть использованы в сухом или мокром виде, причем использование абразивных порошков в мокром виде типично требует создания дисперсии порошка в растворителе, чтобы создать абразивную суспензию. Порошковые абразивные суспензии обычно используют в таких применениях полирования, как химическая механическая планаризация (СМР) при изготовлении полупроводниковых приборов.

Характеристики абразивных материалов, важные для полирования, такого как СМР, включают в себя скорость съема материала, избирательность и отсутствие дефектов. Скорость съема материала представляет собой меру способности абразивной суспензии к съему материала в течение заданного промежутка времени при фиксированных условиях полирования. Избирательность представляет собой меру способности абразивной суспензии к удалению одного типа материала (например, металла) при оставлении нетронутой части или значительной части другого материала (например, диэлектрика). Избирательность абразивной суспензии является особенно важной при изготовлении полупроводниковых приборов, когда желательно обнажить слои или участки слоев, лежащие под слоем другого материала, оставляя после этого плоскую составную поверхность.

Общей проблемой, связанной с суспензиями, является то, что частицы предрасположены к осаждению или образованию нестабильной суспензии. Часто вводят добавки или другие стабилизаторы в суспензию, чтобы улучшить стабильность и чтобы удерживать частицы в суспензии. Однако перевозка и хранение стабилизированной суспензии являются дорогими в результате дополнительного веса воды и добавок. Вообще нежелательно производить перевозку и хранение суспензий. Кроме того, желательно по возможности исключить дополнительную обработку суспензии и использование дополнительных материалов, вводимых в суспензию для ее стабилизации или повторной стабилизации.

Одним промышленным подходом, сфокусированным на повышении скоростей съема материала и уменьшении времени полирования, является подход с использованием высокотемпературной фазы оксида алюминия, а именно альфа оксида алюминия. Альфа оксид алюминия может быть образован за счет преобразования содержащего алюминий предшественника, типично при температуре ориентировочно от 1000°С до 1200°С (см., например, патенты США № 5302368 и № 6194317). Альфа оксид алюминия может быть образован при более низких температурах за счет термического преобразования гидратной формы оксида алюминия в переходную фазу (гамма фазу) оксида алюминия и измельчения, чтобы затравить переходную фазу фазой корунда (альфа оксидом алюминия). См. публикацию "Effect of mechanochemical activation on thermal reactions of boehmite (γ-AlOOH) and γ-Аl2О3", MacKenzie, K.J.D., Temuujin, J, Smith, M.E., Angerer, P., Kameshima, Y., Thermochimica Acta 359 (2000) 87-94.

Абразивные соединения, содержащие, главным образом, альфа оксид алюминия, являются полезными при полировании металлических поверхностей с высокими скоростями съема материала. В то время как альфа оксид алюминия представляет собой самую твердую фазу поликристаллического оксида алюминия и обеспечивает желательную высокую скорость съема материала, его использование ограничено за счет плохой избирательности и тенденций к образованию нежелательных поверхностных дефектов, таких как царапины и "апельсиновая корка".

В попытках снижения поверхностных дефектов и улучшения избирательности суспензий, содержащих, главным образом, частицы альфа оксида алюминия, более мягкие формы абразивных частиц (например, гидроксиды алюминия и переходные оксиды алюминия) комбинируют с частицами альфа оксида алюминия (см., например, патент США № 5693239). Однако такие суспензии имеют ограниченную удельную поверхность, причем испытания выявили образование значительных поверхностных дефектов в СМР приложениях.

Уже предложены также другие абразивные соединения и абразивные суспензии, которые содержат в основном более мягкие кристаллические частицы (по сравнению с альфа оксидом алюминия, такие как переходные оксиды алюминия) (см., например, заявку на патент США № 2005/0194358, в которой описаны имеющие высокую чистоту спеченные частицы гамма оксида алюминия). Предложены также и другие абразивные материалы, которые содержат более мягкие кристаллические частицы, в дополнение к другим соединениям, такие как частицы оксида церия (см., например, патенты США № 5804513 и № 5697992). Такие материалы обычно являются гетерогенными (содержат как оксид алюминия, так и другой металлический оксид), ограничены гамма переходными частицами оксида алюминия и имеют низкие удельные поверхности и большой размер частиц, что отрицательно влияет на качество полирования и стабильность материала в суспензии.

Уже известны также материалы с комбинированием аморфной фазы оксида алюминия и фазы кристаллического переходного оксида алюминия (см., например, патент США № 5527423, в котором раскрыт материал, содержащий аморфную фазу и фазу гамма оксида алюминия). Такой материал имеет высокую плотность сухого порошка. Анализ образцов, полученных в соответствии с указанным патентом, показал, что порошок имеет плотность 3.78 г/см3, что оказывает отрицательное влияние на стабильность суспензии и характеристики полирования.

Имеются также сообщения о гамма фазе переходного оксида алюминия с ограниченной chi фазой переходного оксид алюминия (см., например, патент США № 5413985, в котором раскрыт способ ударного обжига гидрагиллита для образования частично кристаллического переходного оксида алюминия как с 4-кратной, так и с 5-кратной координацией).

В промышленности требуются абразивные порошковые материалы, которые обеспечивают высокую избирательность при сопутствующих желательных скоростях съема материала. Кроме того, в промышленности также требуются материалы, которые можно транспортировать и хранить в сухом виде и которые можно диспергировать в растворителе, чтобы образовать стабильную, готовую к применению суспензию с минимальной стабилизирующей обработкой. Альтернативно, вместо сухого порошка в промышленности с успехом могут быть использованы суспензии оксида алюминия, которые являются коллоидно стабильными (не образуют осадка или образуют малый осадок после длительного периода хранения).

Сущность изобретения

В соответствии с первым вариантом осуществления настоящего изобретения предлагается абразивный порошковый материал, который содержит частицы оксида алюминия, содержащие переходный оксид алюминия и по меньшей мере 5.0 вес.% аморфной фазы, причем частицы оксида алюминия имеют плотность ориентировочно не более 3.20 г/см3.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается абразивный порошковый материал, который содержит частицы оксида алюминия, содержащие переходный оксид алюминия и по меньшей мере 5.0 вес.% аморфной фазы, причем переходный оксид алюминия содержит тета фазу и по меньшей мере гамма фазу или дельта фазу.

В соответствии с другим аспектом осуществления настоящего изобретения предлагается способ получения абразивного порошкового материала, который предусматривает использование частиц сырья, содержащих, главным образом, переходный оксид алюминия, и измельчение частиц сырья, чтобы образовать частицы оксида алюминия. Частицы оксида алюминия содержат переходный оксид алюминия и ориентировочно не менее 5.0 вес.% аморфной фазы, причем частицы оксида алюминия имеют плотность ориентировочно не более 3.20 г/см3.

В соответствии с еще одним аспектом осуществления настоящего изобретения предлагается способ полирования проводящей металлической поверхности заготовки, который предусматривает введение абразивной суспензии между заготовкой и плитой для полирования, причем абразивная суспензия содержит растворитель и частицы оксида алюминия, при этом частицы оксида алюминия содержат переходный оксид алюминия и ориентировочно не меньше чем 5 вес.% аморфной фазы, причем частицы оксида алюминия имеют плотность ориентировочно не более 3.20 г/см3. Кроме того, способ предусматривает перемещение плиты для полирования и заготовки относительно друг друга.

В соответствии с еще одним вариантом осуществления настоящего изобретения порошковый материал содержит частицы оксида алюминия, содержащие переходный оксид алюминия, имеющие мутность ориентировочно не больше чем 200 NTU, причем мутность измеряют при концентрации 0.50 вес.% частиц оксида алюминия в воде.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи, на которых аналогичные элементы имеют одинаковые позиционные обозначения.

Краткое описание чертежей

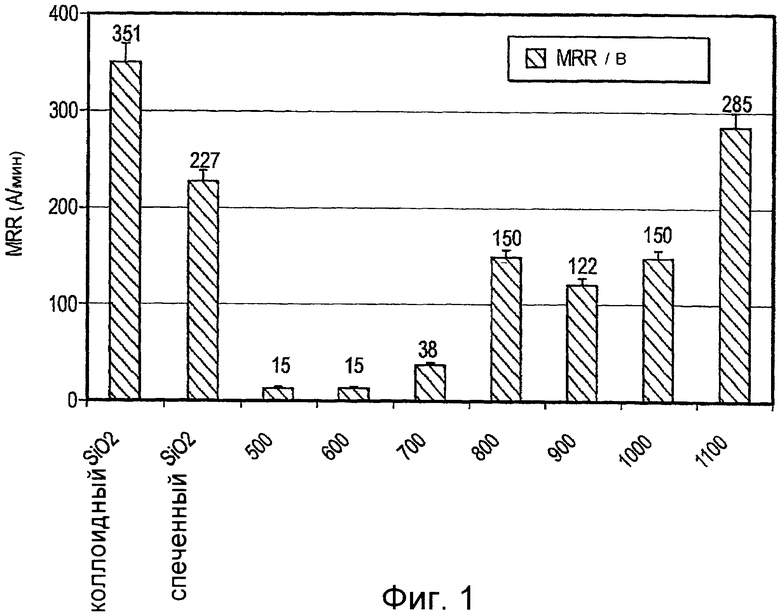

На фиг.1 показана гистограмма скоростей съема материала для серийного диоксида кремния и различных суспензий, содержащих частицы оксида алюминия, обожженные (прокаленные) при различных температурах, на поверхности вольфрама (W).

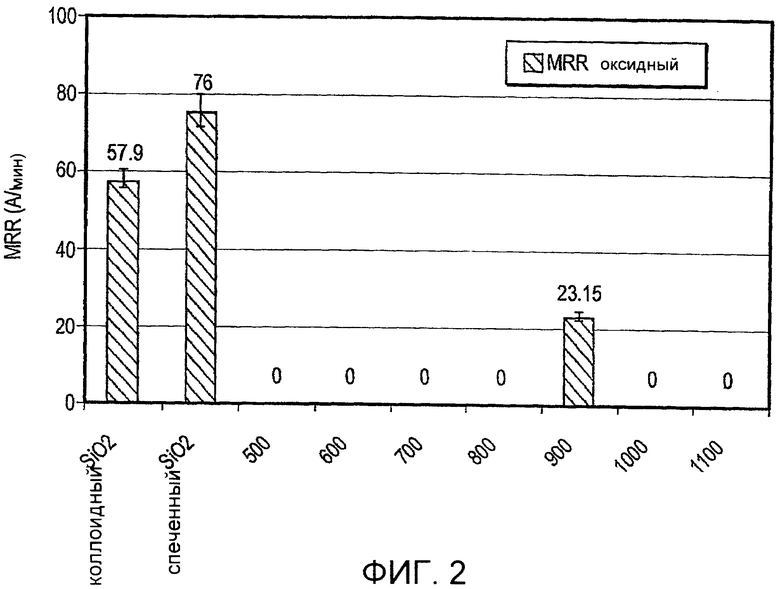

На фиг.2 показана гистограмма скоростей съема оксидного материала для серийного диоксида кремния и различных суспензий, содержащих частицы оксида алюминия, обожженные при различных температурах.

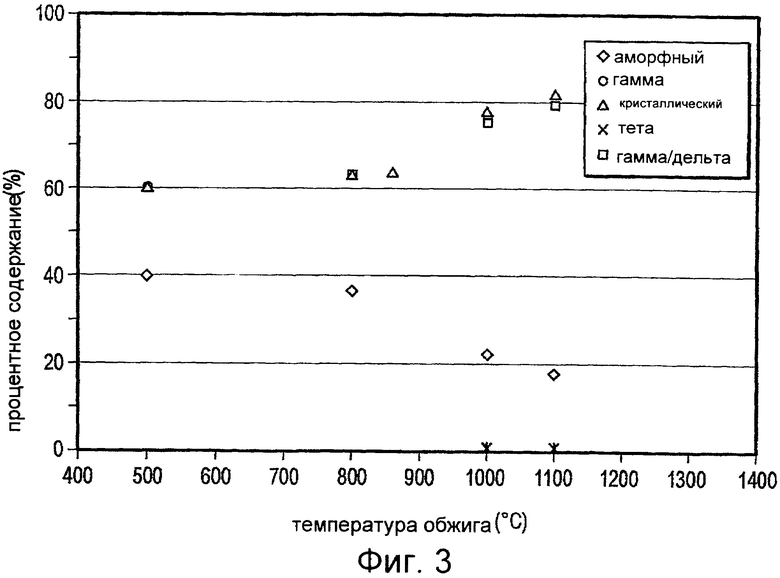

На фиг.3 показан график фазового процентного состава частиц оксида алюминия в функции от температуры обжига.

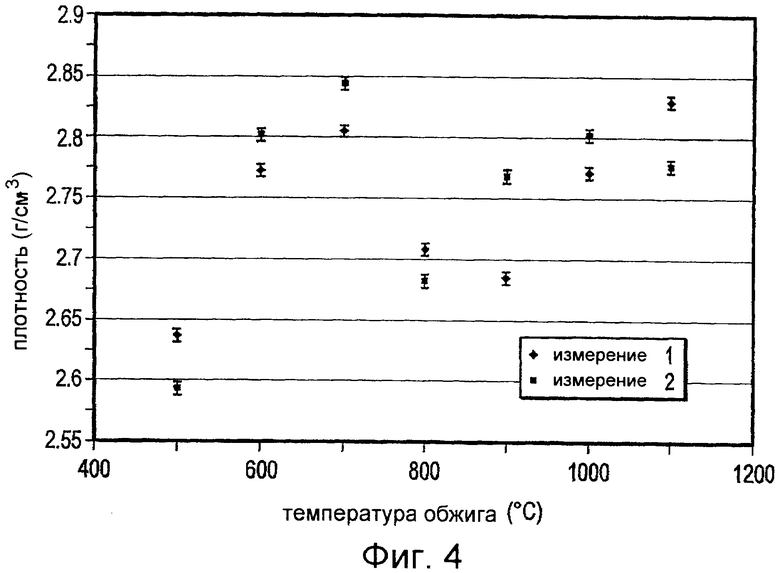

На фиг.4 показан график плотности частиц оксида алюминия в функции от температуры обжига.

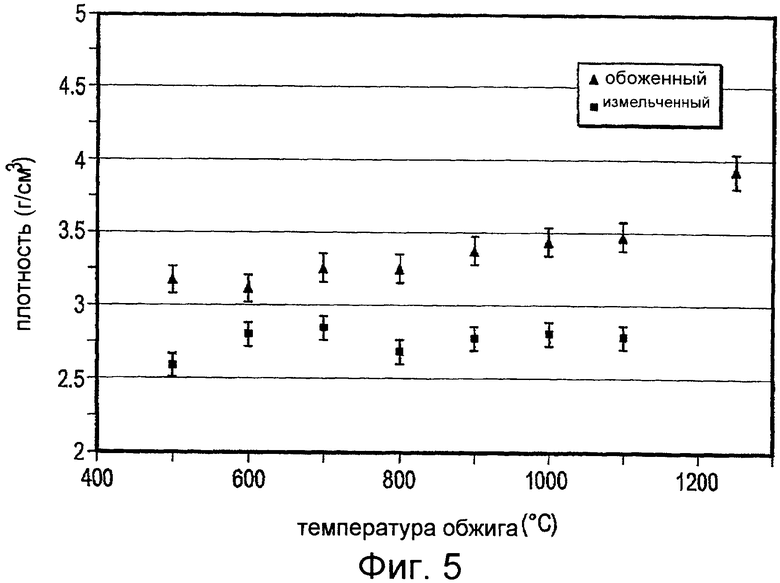

На фиг.5 показан график плотности обожженных частиц оксида алюминия и измельченных и обожженных частиц оксида алюминия в функции от температуры обжига.

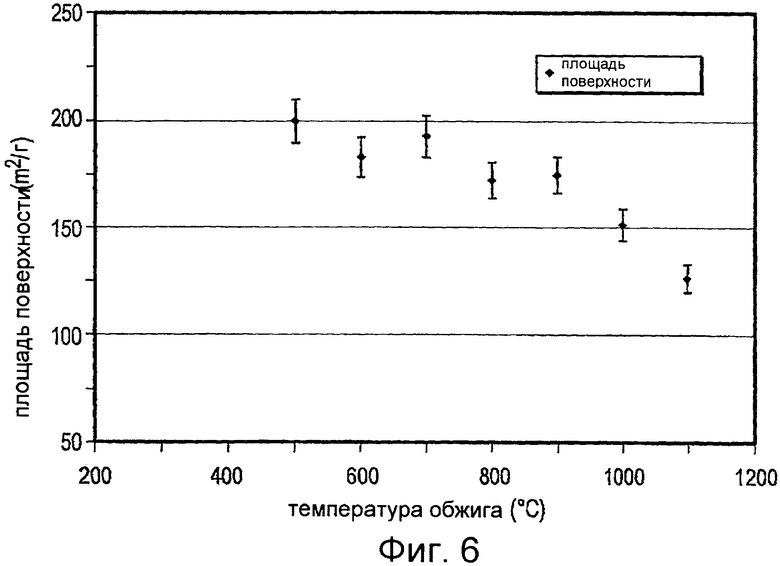

На фиг.6 показан график удельной поверхности частиц оксида алюминия в функции от температуры обжига.

Подробное описание изобретения

В соответствии с первым вариантом осуществления настоящего изобретения осуществляют синтез абразивного порошкового материала, который предусматривает использование частиц сырья и измельчение частиц сырья, чтобы получить абразивный порошковый материал, содержащий переходный оксид алюминия. Частицы сырья обычно образованы, главным образом, из переходного оксида алюминия и могут быть получены за счет способа преобразования бемита, например за счет процесса затравки.

Процесс затравки предусматривает использование предшественника бемита и бемитной затравки в суспензии и проведение термообработки (такой как гидротермическая обработка) суспензии (альтернативно, золя или суспензии), чтобы преобразовать предшественник бемита в бемитный порошковый материал, образованный из частиц или кристаллитов. Затем проводят термообработку бемитного порошкового материала, чтобы осуществить полиморфное преобразование в переходный оксид алюминия, образующий частицы сырья. В соответствии с одним аспектом бемитный порошковый материал имеет относительно удлиненную морфологию, которая, как правило, описана здесь в терминах первичного (и вторичного) коэффициента формы (как это описано далее более подробно), причем морфология бемита в значительной степени сохранена в исходном порошковом материале (в частицах сырья).

Термин "бемит" обычно используют здесь для обозначения гидратов оксида алюминия, в том числе для обозначения минерального бемита, который типично представляет собой Аl2О3. Н2О и имеет содержание воды около 15%, а также для псевдобемита, имеющего содержание воды свыше 15%, например 20-38% по весу. Следует иметь в виду, что бемит (в том числе и псевдобемит) имеет особую и идентифицируемую кристаллическую структуру, и при помощи уникальной рентгенограммы его можно отличить от других содержащих алюминий материалов, в том числе от других гидратных оксидов алюминия, таких как АТН (тригидрохлорид алюминия), который представляет собой обычный предшественник материала, используемого для приготовления бемитных порошковых материалов.

Первичный коэффициент формы, который определен как отношение самого длинного размера к следующему самому длинному размеру, перпендикулярному в самому длинному размеру, обычно составляет не менее 2:1, и преимущественно не менее чем 3:1, 4:1 или 6:1. В самом деле, бемитный порошковый материал в некоторых вариантах осуществления настоящего изобретения имеет относительно длинные (удлиненные) частицы, имеющие первичные коэффициенты формы не менее 8:1, 10:1, и в некоторых случаях не менее чем 14:1. При использовании частиц игольчатой формы, эти частицы дополнительно могут быть охарактеризованы при помощи вторичного коэффициента формы, который представляет собой отношение второго самого длинного размера к третьему самому длинному размеру. Вторичный коэффициент формы обычно не более 3:1, типично не более 2:1 или даже 1.5:1, и часто составляет около 1:1. Вторичный коэффициент формы обычно описывает геометрию поперечного сечения частиц в плоскости, перпендикулярной к самому длинному размеру. Следует иметь в виду, что так как используемый здесь термин "коэффициент формы" обозначает отношение самого длинного размера к следующему самому длинному размеру, то этот термин обозначает первичный коэффициент формы.

В соответствии с другим вариантом осуществления настоящего изобретения пластинки бемита или частицы пластинчатой формы обычно имеют конфигурацию с первичными коэффициентами формы, соответствующими описанным здесь выше частицам игольчатой формы. Однако частицы пластинчатой формы обычно имеют противоположные главные поверхности, причем противоположные главные поверхности обычно являются плоскими и параллельными друг другу. Кроме того, частицы пластинчатой формы имеют вторичный коэффициент формы, больший, чем у частиц игольчатой формы, и составляет обычно ориентировочно не менее 3:1, например, ориентировочно не менее 6:1 или даже не менее 10:1. Типично самый короткий размер или краевой размер, перпендикулярный к противоположным главным поверхностям или сторонам, составляет не больше чем 50 нм, например, ориентировочно не больше чем 40 нм, или ориентировочно не больше чем 30 нм.

Морфология бемитного порошкового материала может быть дополнительно определена в терминах размера частиц, а более конкретно среднего размера частиц. В соответствии с одним из вариантов осуществления настоящего изобретения бемитный материал, который представляет собой посеянный бемитный порошковый материал, то есть бемит, образованный за счет способа затравливания (как это описано далее более подробно), имеет относительно мелкие частицы или кристаллиты малого размера. Как правило, средний размер частиц бемитного материала составляет ориентировочно не больше чем 1000 нм и лежит в диапазоне ориентировочно от 100 до 1000 нм. В других вариантах используют частицы с еще меньшими средними размерами, такими как ориентировочно не более 800 нм, 750 нм, 600 нм, 500 нм, 400 нм, и даже частицы, имеющие средний размер частиц менее 300 нм, образующими мелкий порошковый материал. Мелкий бемитный порошковый материал может иметь размер частиц менее 250 нм, например не более 225 нм. Средний размер частиц бемитного материала может лежать в диапазоне от 150 до 200 нм. За счет технологических ограничений некоторых вариантов, самый малый средний размер частиц обычно ограничен снизу и составляет, например, ориентировочно не менее 75 нм, 100 нм (особенно в случае пластинчатого предшественника порошкового материала, когда минимальный размер частиц равен 110 нм), 125 нм или 135 нм.

Использованный здесь термин "средний размер частиц" в связи с высоким коэффициентом формы бемитного порошкового материала используют для обозначения среднего самого длинного размера частиц. За счет удлиненной морфологии в таких вариантах обычные методики не позволяют правильно измерять средний размер частиц, так как такие методики обычно основаны на предположении, что частицы являются сферическими или близкими к сферическим. Поэтому здесь средний размер частиц определяют с использованием множества представительных образцов бемитного порошкового материала, физически измеряя размеры частиц в представительных образцах. Такие образцы могут быть исследованы при помощи различных технологий, таких как растровая электронная микроскопия (РЭМ). Термин средний размер частиц также обозначает первичный размер частиц, связанный с индивидуально идентифицируемыми частицами, в дисперсной форме или в виде агломератов. Само собой разумеется, что агломераты имеют относительно большой средний размер частиц, и что касается бемитного материала, настоящее изобретение не сфокусировано на определении размеров агломератов.

В соответствии с одним из вариантов было обнаружено, что посеянный бемитный порошковый материал имеет малый средний размер частиц. Следует иметь в виду, что приведенные в литературе размеры частиц часто не относятся к средним размерам частиц в контексте настоящего изобретения, а скорее относятся к номинальному диапазону размеров частиц, полученному за счет физической проверки образцов бемитного материала. Соответственно, средний размер частиц, который лежит в диапазоне, указанном в литературе, обычно находится у арифметической средней точки указанного диапазона, для ожидаемого гауссова распределения частиц по размерам. Иначе говоря, когда в литературе сообщают о мелком размере частиц, это соответствует нижнему пределу распределения частиц по размерам, а не среднему размеру частиц.

Аналогично, приведенные выше коэффициенты формы обычно соответствуют среднему коэффициенту формы, полученному из представительных выборок, а не верхнему или нижнему пределам, связанным с коэффициентами формы предшественника порошкового материала. Часто приведенные в литературе коэффициенты формы частицы не являются средними, как в описании настоящего изобретения, в скорее относятся к номинальному диапазону коэффициентов формы, полученному за счет физической проверки образцов порошкового материала. Соответственно, средний коэффициент формы, который лежит в диапазоне, указанном в литературе, обычно находится у арифметической средней точки указанного диапазона для ожидаемого гауссова распределения морфологии частиц. Иначе говоря, когда в литературе сообщают о коэффициенте формы для технологий без затравливания, речь идет о нижнем пределе наблюдаемого распределения коэффициента формы, а не о среднем коэффициенте формы.

В дополнение к коэффициенту формы и среднему размеру частиц бемитного порошкового материала, морфология бемитного порошкового материала может быть дополнительно охарактеризована в терминах удельной поверхности. Здесь была использована широко известная методика BET для измерения удельной поверхности бемитного порошкового материала. В соответствии с вариантами осуществления настоящего изобретения, бемитный порошковый материал может иметь относительно высокую удельную поверхность, обычно ориентировочно не менее 10 м2/г, например ориентировочно не менее 50 м2/г, 70 м2/г или ориентировочно не менее 90 м2/г. Так как удельная поверхность является функцией как морфологии частиц, так и размера частиц, обычно удельная поверхность в различных вариантах составляет ориентировочно менее 400 м2/г, например ориентировочно менее 350 или 300 м2/г. Специфические диапазоны удельной поверхности составляют ориентировочно от 75 м2/г до 200 м2/г.

Обратимся теперь к деталям обработки, при помощи которой может быть получен посеянный (затравленный) бемитный порошковый материал, а обычно бемит эллипсоидной, игольчатой или пластинчатой формы, образованный из предшественника бемита, а типично из содержащего алюминий материала, в том числе из бокситных минералов, при помощи гидротермической обработки, как это описано например, в патенте США 4797139. Более конкретно, посеянный бемитный порошковый материал может быть образован за счет объединения бемитного предшественника и бемитной затравки в суспензии, воздействия на суспензию (альтернативно, на золь или суспензию) термической обработки, чтобы вызвать преобразование исходного материала в бемитный порошковый материал, на который дополнительно воздействует имеющаяся в суспензии бемитная затравка. Нагревание обычно проводят в автогенной среде, а именно в автоклаве, так что во время обработки развивается повышенное давление. Значение рН суспензии обычно выбирают менее 7 или более 8, причем бемитный затравочный материал имеет размер частиц ориентировочно менее 0.5 мкм. Как правило, частицы затравки присутствуют в количестве ориентировочно свыше 1% от веса бемитного предшественника (подсчитанного как Аl2О3), а нагрев проводят при температуре ориентировочно свыше 120°С, например, ориентировочно свыше 125°С или даже ориентировочно свыше 130°С, и под автогенно созданным давлением, типично составляющим около 30 psi (фунтов на квадратный дюйм).

Предшественник порошкового материала может быть получен в широких гидротермических режимах, в сочетании с относительно низкими уровнями затравки и кислотным рН, что приводит к преимущественному росту частиц бемита вдоль одной оси или двух осей. Более длительная гидротермическая обработка может быть использована для получения более длинных и имеющих более высокий коэффициент формы частиц бемита, и/или вообще более крупных частиц.

После термической обработки, такой как гидротермическая обработка, и преобразования бемита жидкость обычно удаляют, например, при помощи процесса ультрафильтрации или при помощи термической обработки, чтобы испарить остающуюся жидкость. После этого полученную массу обычно измельчают, например, до размера 100 меш. Следует иметь в виду, что приведенный здесь размер частиц порошка обычно относится к размеру отдельных кристаллитов, образованных за счет обработки, а не к агрегатам, которые могут оставаться в некоторых вариантах (например, в продуктах с использованием агрегатного материала).

Известно, что различные переменные могут быть изменены при обработке бемитного порошкового материала, чтобы получить желательную морфологию. Эти переменные включают в себя весовое отношение, то есть отношение бемитного предшественника к бемитной затравке, особый тип или разновидности кислоты или щелочи, использованные при обработке (а также относительный уровень рН), и температуру системы (которая прямо пропорциональна давлению в автогенной гидротермической среде).

В частности, когда весовое отношение изменяют при удержании других переменных неизменными, изменяется форма и размер частиц, образующих бемитный порошковый материал. Например, когда обработку проводят при 180°С в течение двух часов в растворе 2 вес.% азотной кислоты, отношение 90:10 АТН:бемитная затравка позволяет образовать частицы игольчатой формы (где АТН представляет собой разновидность бемитного предшественника). В отличие от этого, когда отношение АТН:бемитная затравка снижают до значения 80:20, получают частицы эллиптической формы. Кроме того, когда указанное отношение дополнительно снижают до значения 60:40, получают частицы близкой к сферической формы. Таким образом, типично отношение бемитного предшественника к бемитной затравке составляет ориентировочно не менее 60:40, например, ориентировочно не менее 70:30 или 80:20. Однако для обеспечения адекватных уровней затравки, чтобы способствовать получению желательной мелкой порошковой морфологии, отношение бемитного предшественника к бемитной затравке обычно выбирают ориентировочно не более 98:2. На основании изложенного можно утверждать, что увеличение весового отношения обычно приводит к увеличению коэффициента формы, в то время как снижение весового отношения обычно приводит к снижению коэффициента формы.

Кроме того, когда изменяют тип кислоты или щелочи, удерживая другие переменные неизменными, изменяется форма (например, коэффициент формы) и размер частиц. Например, когда обработку проводят при 180°С в течение двух часов при отношении 90:10 АТН:бемитная затравка в растворе 2 вес.% азотной кислоты, синтезированные частицы обычно имеют игольчатую форму, а, если кислоту заменить на НСl при концентрации 1 вес.% или меньше, синтезированные частицы обычно имеют близкую к сферической форму. Когда используют 2 вес.% или больше НСl, синтезированные частицы обычно имеют игольчатую форму. При 1 вес.% муравьиной кислоты синтезированные частицы имеют пластинчатую форму. Кроме того, при использовании щелочного раствора, например 1 вес.% КОН, синтезированные частицы имеют пластинчатую форму. Если используют смесь кислот и щелочей, такую как 1 вес.% КОН и 0.7 вес.% азотной кислоты, морфология синтезированных частиц имеет пластинчатую форму. Следует иметь в виду, что приведенные выше значения вес.% кислот и щелочей основаны на содержании твердых веществ в соответствующих суспензиях, а не на полном весе суспензий.

В качестве подходящих кислот и щелочей можно привести минеральные кислоты, такие как азотная кислота, органические кислоты, такие как муравьиная кислота, галоидоводородные кислоты, такие как соляная (хлористо-водородная) кислота, и кислые соли, такие как азотнокислый алюминий и сульфат магния. Эффективные щелочи включают в себя, например, амины, содержащие аммиак, щелочные гидроксиды, такие как гидроксид калия и гидроксид кальция, и основные соли.

Кроме того, когда изменяют температуру, удерживая другие переменные неизменными, типично изменяется размер частиц. Например, когда обработку проводят при отношении 90:10 ATH:бемитная затравка, в растворе 2 вес.% азотной кислоты при 150°С в течение двух часов, то при помощи дифракции рентгеновских лучей (XRD) определяют, что кристаллиты имеют размер 115 ангстрем. Однако при температуре 160°С средний размер частиц становится 143 ангстрем. Соответственно, при повышении температуры размер частиц также растет, при прямой пропорциональности между размером частиц и температурой.

В соответствии с описанными здесь вариантами относительно мощная и гибкая технология обработки может быть использована для получения желательных морфологий бемитного порошкового материала. Особое значение имеет затравочная обработка, позволяющая создать рентабельный процесс с высокой степенью его контроля, что позволяет получать желательные частицы мелкого среднего размера, а также контролируемые распределения частиц по размерам. Комбинация (i) идентификации и контроля ключевых переменных в процессе, таких как весовое отношение, разновидности кислоты и щелочи и температура, и (ii) технологии затравки имеет особое значение, позволяющее обеспечивать воспроизводимую и контролируемую обработку, с получением желательных морфологий бемитного порошкового материала. Приведенное выше обсуждение относительно получения бемитного порошкового материала за счет затравки относится к одному варианту осуществления настоящего изобретения. В соответствии с другим вариантом, бемитный порошковый материал может быть получен за счет обработки без затравки, при этом используют имеющийся в продаже бемит, такой как Sasol P2K, Disperal, Disperal 20, 40 и 60. В таком случае бемит может иметь ограниченную анизотропную морфологию и может быть в целом изотропным, в отличие от описанных здесь выше вариантов.

В то время как предыдущее описание было сфокусировано на получении соответствующего бемитного порошкового материала, особый аспект настоящего изобретения предусматривает дополнительную обработку бемитного порошкового материала, чтобы получить исходный порошковый материал, содержащий переходный оксид алюминия. В этом случае бемит прокаливают (обжигают) при температуре, позволяющей вызвать превращение в переходный оксид алюминия, содержащий, главным образом, переходную фазу оксида алюминия или комбинацию переходных фаз. Для пояснения укажем, что, главным образом, переходная фаза оксида алюминия или комбинация переходных фаз обычно соответствует по меньшей мере 80 вес.%, по меньшей мере 90 вес.%, например по меньшей мере 95 вес.% фазы (фаз) переходного оксида алюминия.

Температура обжига частично зависит от типа бемитного порошкового материала и времени, необходимого для преобразования бемитного порошкового материала в переходный оксид алюминия. Обычно температура обжига составляет ориентировочно не более 1250°С. В других вариантах используют температуру обжига ориентировочно не более 1100°С, 1000°С или даже 900°С. Типично в различных вариантах используют температуру обжига ориентировочно не менее 500°С, например не менее 600°С, причем в типичных вариантах обжиг проводят в диапазоне ориентировочно от 700°С до 1100°С.

Подходящее время обжига зависит от типа бемитного порошкового материала и желательной композиции материала переходного оксида алюминия. Типично обжиг проводят в течение времени ориентировочно свыше 5 часов, обычно в диапазоне ориентировочно от 1 до 4 часов или от 1 до 3 часов. Следует иметь в виду, что описанные выше руководящие принципы обработки не являются ограничительными и приведены только в качестве примера возможных операций, позволяющих облегчить образование исходного переходного оксида алюминия. Полученный исходный материал может быть, главным образом, образован из переходного оксида алюминия, такого как гамма фаза оксида алюминия или комбинация гамма фазы и дельта фазы, или комбинация гамма, дельта и тета фаз оксида алюминия, или комбинация дельта и тета фаз.

Обжиг может быть проведен в различных средах, в том числе в средах с контролируемым газом и давлением. Так как обжиг обычно проводят для осуществления фазовых изменений в бемитном порошковом материале, а не химической реакции, и так как полученным материалом преимущественно является оксид, то специализированные газовые среды и специализированные давления не используют, кроме случая композиционно и морфологически контролируемого конечного продукта в виде оксида алюминия.

В соответствии с одной особой характеристикой морфология бемитного порошкового материала в значительной степени сохраняется в исходном порошковом материале. Таким образом, желательные морфологические характеристики могут быть введены в бемит в соответствии с вышеупомянутыми указаниями, причем эти характеристики, главным образом, сохраняются в образованном порошковом материале, содержащем переходный оксид алюминия. Например, в различных вариантах предусмотрено удержание (сохранение), по меньшей мере, удельной поверхности бемитного порошкового материала, а в некоторых случаях увеличение удельной поверхности по меньшей мере на 8%, 10%, 12%, 14% или более. Так как морфология, главным образом, сохраняется в образованном переходном оксиде алюминия, предшествующее описание морфологических характеристик бемитного порошкового материала в равной степени применимо к материалу, содержащему переходной оксид алюминия.

В соответствии с одним из вариантов исходный порошковый материал затем измельчают. Обожженный и измельченный порошковый материал может быть описан как абразивный порошковый материал. Варианты абразивного порошкового материала могут иметь значительное содержание аморфного материала, а также контролируемую плотность и улучшенный размер частиц, как это описано далее более подробно.

В соответствии с одним из вариантов исходный порошковый материал подвергают влажному измельчению в кислой среде, чтобы сохранить стабильность и избежать гелеобразования частиц. Значение рН суспензии для влажного измельчения обычно ориентировочно не превышает 5.0, например, составляет ориентировочно не более 4.5. Типично рН составляет ориентировочно свыше 2.0, а в различных рабочих вариантах лежит в диапазоне ориентировочно от 3.5 до 4.0. Различные кислоты могут быть использованы для получения желательного рН. Азотная кислота является особенно подходящей кислотой.

Абразивный порошковый материал может быть высушен после влажного измельчения. Могут быть использованы различные способы сушки, такие как сублимационная сушка или любой другой вид сушки, которые главным образом не изменяют характеристики порошка. Сухой порошковый материал может быть диспергирован непосредственно после сушки, чтобы образовать суспензию, или, альтернативно, сухой порошок может быть направлен на хранение и/или отгрузку и диспергирован позднее, чтобы образовать суспензию. Сухой порошковый материал может храниться в течение длительного времени в сухом состоянии или в состоянии после сублимационной сушки, и может быть диспергирован в жидкой среде, чтобы создать стабильную суспензию. Способность к образованию стабильной суспензии после длительного хранения позволяет производить хранение и отгрузку сухого порошка и исключить дополнительные проблемы, связанные с введением растворителя и/или стабилизирующих добавок. Кроме того, частицы в соответствии с настоящим изобретением обладают высокой стабильностью и поэтому при транспортировании не образуют никакого осадка (пыли).

Может быть проведена дополнительная обработка измельченного абразивного порошкового материала, чтобы дополнительно изменить характеристики частиц. Например, абразивный порошковый материал может быть подвергнут процедуре ионообмена, чтобы изменить плотность сухого порошка. Например, одна особая процедура ионообмена предусматривает комбинирование измельченного абразивного порошкового материала со смолой, такой как IONAC®, при весовом отношении около 1:1.005, при рН 4, и перемешивание комбинации материалов в течение 12 часов. После перемешивания абразивного порошкового материала частицы просеивают, после чего полученный абразивный порошковый материал имеет плотность сухого порошка выше, чем у измельченного абразивного порошкового материала.

В соответствии с одним из вариантов, абразивный порошковый материал содержит два основных компонента, а именно переходный оксид алюминия и содержащую алюминий (например, оксид алюминия) аморфную фазу. В соответствии с одним из вариантов процентное содержание аморфной фазы, присутствующей в частицах оксида алюминия, составляет ориентировочно не менее 5.0 вес.%, например, ориентировочно не менее 10 вес.%, 20 вес.%, 25 вес.% или даже 30 вес.%. Содержание аморфной фазы обычно ограничено, так чтобы она была меньшим компонентом, то есть ограничено значением ориентировочно менее 50 вес.%. Типично содержание аморфной фазы составляет ориентировочно не более 45 вес.% или даже ориентировочно не более 40 вес.%. Например, содержание аморфной фазы может лежать в диапазоне от ориентировочно не менее 5.0 вес.% до ориентировочно менее 40 вес.%. В соответствии с другими вариантами содержание аморфной фазы может лежать в более узком диапазоне, ориентировочно от 10 вес.% до 40 вес.% или даже в диапазоне ориентировочно от 20 вес.% до 40 вес.%.

Что касается переходного оксида алюминия, то эта кристаллическая фаза обычно образована по меньшей мере из одной или нескольких фаз переходного оксида алюминия: chi, каппа, гамма, дельта и тета. Обычно переходный оксид алюминия содержит гамма фазу, которая может быть основной кристаллической фазой. В соответствии с одним из вариантов переходный оксид алюминия представляет собой, главным образом, гамма фазу. Что касается общей композиции материала, частицы оксида алюминия, образующие абразивный порошковый материал, могут содержать ориентировочно не менее 1 вес.% гамма фазы оксида алюминия, а обычно ориентировочно не менее 20 вес.% гамма фаз. Более того, переходный оксид алюминия может содержать другие фазы, а особенно тета фазу. В различных вариантах с содержанием тета фазы, гамма фаза обычно остается главной кристаллической фазой. Частицы оксида алюминия, образующие абразивный порошковый материал, могут содержать ориентировочно не менее 5 вес.% тета фазы оксида алюминия, например, ориентировочно менее 10 вес.% тета фазы. Кроме того, наличие гамма фазы оксида алюминия не исключает присутствия дельта фазы оксида алюминия, в зависимости от температуры обжига, причем при температурах обжига ориентировочно свыше 1000°С дельта фаза и гамма фаза не могут быть дифференцированы за счет использования некоторых технологий определения характеристик.

Частицы оксида алюминия, образующие абразивный порошковый материал, обычно содержат аморфную фазу в дополняющем количестве к кристаллической переходной фазе (фазам), так что переходная кристаллическая фаза (фазы) и аморфная фаза являются основным содержимым частиц. Типично комбинация переходной кристаллической фазы (фаз) и аморфной фазы образует ориентировочно не менее 95 вес.%, часто ориентировочно не менее 97 вес.% или даже 99 вес.% частиц оксида алюминия, образующих абразивный порошковый материал. Обычно является желательным, чтобы аморфная фаза и фаза (фазы) переходного оксида алюминия образовывали весь (100 вес.%) материал из оксида алюминия. Любые остальные компоненты могут содержать примеси, такие как другие фазы оксида алюминия (то есть корунд), металлы или другие оксиды, которые могут быть удалены за счет дополнительной обработки.

В соответствии с одной особой характеристикой частицы оксида алюминия, образующие абразивный порошковый материал, могут иметь плотность сухого порошка ориентировочно не более 3.20 г/см3, например не более 3.00 г/см3. Типично плотность сухого порошка частиц оксида алюминия ориентировочно не превышает 2.90 г/см3, например, составляет ориентировочно не более 2.85 г/см3, 2.80 г/см3 или даже ориентировочно не более 2.75 г/см3. Значения плотности типично составляют ориентировочно не менее 2.00 г/см3, например не менее 2.30 г/см3 или даже 2.40 г/см3.

Следует иметь в виду, что известные абразивные материалы, которые содержат как переходный оксид алюминия, так и аморфную фазу, обычно имеют высокую плотность. Например, анализ гамма аморфного материала в соответствии с патентом США № 5527423 показал плотность около 3.78 г/см3. Плотность порошкового материала, вероятно, зависит не только от типа или количества присутствующих фаз, но и от других параметров. Не желая связывать себя какой-либо конкретной теорией, все же можно полагать, что параметр обработки или комбинация параметров обработки может способствовать получению указанных выше относительно низких плотностей. Такие параметры обработки могут предусматривать использование мокрого измельчения, соответствующего значения рН, особых разновидностей кислоты, такой как азотная кислота, и общего подхода к обжигу - измельчению.

Что касается других характеристик, то частицы оксида алюминия могут иметь удельную поверхность ориентировочно не менее 100 м2/г, например ориентировочно не менее 125 м2/г. В особых вариантах частицы оксида алюминия имеют удельные поверхности не менее 150 м2/г, ориентировочно не менее 160 м2/г, 175 м2/г, 190 м2/г или даже 200 м2/г. Удельные поверхности имеют верхний предел около 350 м2/г, типично 300 м2/г. Указанные удельные поверхности измеряют при помощи методики BET.

Кроме того, частицы оксида алюминия могут иметь удлиненную морфологию, в том числе это могут быть частицы пластинчатой формы или игольчатой формы, причем эти термины уже были определены здесь при описании исходного порошкового материала.

В соответствии с первым вариантом осуществления настоящего изобретения, первичный коэффициент формы частиц оксида алюминия составляет ориентировочно не менее 3:1. В соответствии с другими вариантами частицы оксида алюминия имеют первичный коэффициент формы ориентировочно не менее 4:1, 5:1 или даже 6:1. Кроме того, в соответствии с другими вариантами частицы являются более удлиненными, так что первичный коэффициент формы составляет ориентировочно не менее 9:1 или даже 10:1. Обратимся теперь к рассмотрению вторичного коэффициента формы; в соответствии с одним из вариантов частицы игольчатой формы имеют вторичный коэффициент формы ориентировочно не более 3:1, например не более 2:1 или около 1:1. В соответствии с другим вариантом вторичный коэффициент формы частиц оксида алюминия составляет ориентировочно не менее 4:1, 6:1 или даже 8:1, что соответствует пластинчатой морфологии.

Что касается геометрии частиц, то в соответствии с одним из вариантов средний первичный размер переходных частиц оксида алюминия составляет ориентировочно не больше чем 85 нм. Для пояснения укажем, что средний первичный размер частиц оксида алюминия измерен вдоль их самой длинной оси. В особых вариантах средний первичный размер частиц может составлять ориентировочно не более 50 нм, или ориентировочно не более 40 нм или даже 30 нм. В случае анизотропных порошков, средний первичный размер частиц может быть определен с использованием множества представительных образцов за счет физического измерения размеров частиц в представительных образцах, например с использованием растровой электронной микроскопии (РЭМ). Другие методики определения размеров частиц могут быть использованы, например, для изотропных порошковых материалов.

Несмотря на то что подходящий средний первичный размер частиц облегчает образование стабильной суспензии, средний вторичный размер частиц или размер частиц агрегатов также влияет на способность абразивного порошкового материала к образованию стабильной суспензии. Образование подходящей стабильной суспензии облегчается за счет однородного диспергирования агрегатов в среде. Стабильными суспензиями являются такие суспензии, в которых нет агломерации и осаждения первичных и вторичных частиц. Полученные в соответствии с приведенными здесь вариантами частицы имеют заряд, достаточный для отталкивания и преодоления сил притяжения Ван дер Вальса между частицами, что позволяет избежать существенной агломерации.

Таким образом, в соответствии с одним из вариантов средний вторичный размер частиц оксида алюминия составляет ориентировочно не более 200 нм, например, ориентировочно не более 185 нм, 175 нм, или даже ориентировочно не более 165 нм. В соответствии с другими вариантами имеются небольшие агломераты, так что вторичный размер частиц составляет ориентировочно не более 150 нм. Измерения среднего вторичного размера частиц проводят на представительных образцах с использованием техники лазерной дифракции.

В соответствии с различными вариантами осуществления настоящего изобретения абразивный порошковый материал используют как сухой порошок или диспергируют в растворителе, чтобы создать абразивную порошковую суспензию. Дисперсия абразивных частиц, образующая суспензию, подходит для применений полирования, таких как химическая механическая планаризация (СМР).

В соответствии с одним из вариантов частицы оксида алюминия диспергируют в воде, чтобы образовать водную суспензию. Количество твердых веществ в суспензии может варьировать, но обычно содержание твердых веществ в суспензии составляет ориентировочно не более 30 вес.%. В некоторых вариантах содержание твердых веществ составляет ориентировочно не более 15 вес.%, а в других вариантах имеется более низкое содержание твердых веществ, например, ориентировочно не более 10 вес.%, 5.0 вес.% или даже 3.0 вес.%.

Суспензия может содержать добавки, такие как органические материалы и окислители, в зависимости от предназначения суспензии. В особых применениях, таких как химическая механическая планаризация (СМР), в суспензию могут быть добавлены окислители для окисления поверхности материала заготовки, чтобы облегчить полирование. В соответствии с одним из вариантов окислитель, такой как H2O2, добавляют в суспензию в количестве ориентировочно не более 10% по весу. В других вариантах используют окислитель в количестве ориентировочно не более 8.0 вес.%, 7.0 вес.% или даже 5.0 вес.%, но типично окислитель присутствует в количестве по меньшей мере 0.1 вес.%.

В некоторых применениях типично добавляют органический материал, такой как диспергирующие добавки, поверхностно-активные вещества, связующие вещества или реологические модификаторы. Что касается подходящих органических добавок, то в суспензию может быть добавлен глицерин, например, в количестве ориентировочно не более 5.0 вес.%. В других вариантах добавляют глицерин в количестве ориентировочно не более 4,0 вес.% или даже ориентировочно не более 3.0 вес.%.

Что касается других характеристик абразивной суспензии, то в соответствии с одним из вариантов суспензия является кислой (рН<7.0). Подходящие кислотные соединения, такие как азотная кислота, позволяют эффективно управлять кислотностью суспензии. В соответствии с другими вариантами предлагается суспензия со значением рН ориентировочно не более 6.0, 5.0 или даже 4.0.

Кроме того, предлагаемый порошковый материал обеспечивает высокую степень стабильности в суспензии. В соответствии с настоящим изобретением стабильность суспензии определяют как высоту осадка, образованного в градуированном цилиндре заданных размеров (см. ниже), содержащем суспензию, по истечении заданного времени.

В приведенной ниже Таблице 1 суммирована стабильность Примера 1 (детали процесса описаны ниже) в сравнении с другими имеющимися в продаже материалами. Стабильность каждого материала в Таблице 1 измеряют с использованием 25 мл суспензии в градуированном цилиндре с размерами 24.31×98 мм (внутренний диаметр × высота). Высоту осадка, образованного осажденными частицами, измеряют для каждого образца по истечении заданного периода времени. Каждая суспензия содержит 3.0 вес.% оксида алюминия, 5.0 вес.% Н2O2, 1.0 вес.% глицина и имеет рН около 4.0. Как это показано в Таблице 1, данная суспензия Примера 1 имеет существенную стабильность и не имеет признаков значительного осадка по истечении 6 дней (то есть высота осадка равна 0.0 мм). Суспензия является на 100% коллоидно стабильной, не образует осадка после продолжительного отстаивания, такого как 6 дней (или даже больше). В самом деле, длительные наблюдения показали, что суспензия остается на 100% коллоидно стабильной по истечении 15 дней, 30 дней и даже 3 месяцев. В течение периодов наблюдения, Пример 1 не подвергался возмущениям и оставался нетронутым. В отличие от этого, ни один из известных серийных материалов не обеспечивает такую стабильность и имеет возмущение осадка по истечении 6 дней. Способность к образованию имеющей высокую стабильность суспензии облегчает образование и транспортирование дисперсной и готовой к использованию суспензии, исключая проблему образования осадка, в результате чего исключается необходимость перемешивания перед применением суспензии.

Как уже было указано здесь выше, Сравнительные Примеры, приведенные в Таблице 1, относятся к известным серийным материалам. Сравнительный Пример 1 относится к сухому порошку оксида алюминия фирмы Degussa, номер партии 0401050, который имеет средний вторичный размер частиц 141 нм и удельную поверхность 121.8 м2/г. Сравнительный Пример 2 относится к сухому порошку оксида алюминия фирмы Baikowski, номер партии 031560, который имеет средний вторичный размер частиц 1327 нм и удельную поверхность 105 м2/г. Сравнительный Пример 3 относится к сухому порошку оксида алюминия фирмы Nanophase, номер партии AABI1801, который имеет средний вторичный размер частиц 205 нм и удельную поверхность 38.2 м2/г. Сравнительный Пример 4 относится к сухому порошку оксида алюминия фирмы Cabot, номер партии 105164, который имеет средний вторичный размер частиц 328 нм и удельную поверхность 115.3 м2/г.

В соответствии с другим аспектом настоящего изобретения предлагается порошковый материал, который содержит частицы оксида алюминия, содержащие переходный оксид алюминия, имеющий мутность ориентировочно не более 200 NTU при концентрации 0.50 вес.% частиц оксида алюминия в воде. Мутность суспензии является мерой непрозрачности частиц в суспензии, вызванной рассеянием света. Одной из единиц измерения мутности является NTU или нефелометрическая единица мутности. В соответствии с одним из вариантов частицы оксида алюминия имеют мутность ориентировочно не больше чем 150 NTU, например около 125 NTU, 100 NTU или даже ориентировочно не более 95 NTU при концентрации 0.50 вес.% частиц оксида алюминия в воде. Вообще говоря, чем больше мутность суспензии, тем более непрозрачной является суспензия за счет рассеяния света взвешенными в ней частицами. Степень прозрачности предлагаемого порошкового материала в суспензии облегчает использование материала в различных других применениях, кроме абразивных применений, например, в качестве наполнителя и/или упрочняющих материалов, вводимых, например, в полимерные материалы для использования в покрытиях (особенно в прозрачных покрытиях), в материалах покрытия пола, в шлангах, пленках, упаковочных материалах и красках.

В Таблице 2 проведено сравнение результатов измерения мутности суспензий, приготовленных с использованием предлагаемого порошкового материала и известных серийных порошков оксида алюминия, гидрата оксида алюминия (бемита) и диоксида кремния. Суспензии не содержат добавок, а содержат указанные частицы и воду (для подстройки рН). Был использован турбидимет DRT-15CE (HF Scientific, Inc. Fort Myers, PL.), откалиброванный с использованием стандартного образца, при помощи которого затем провели измерение образцов, указанных в Таблице 2. Как это показано в Таблице 2, Пример 1 предлагаемого порошкового материала имеет существенно более низкую мутность и, соответственно, более высокую степень прозрачности по сравнению с известными серийными оксидами алюминия и диоксидом кремния. Высокая прозрачность связана с обсуждавшимися здесь выше характеристиками частиц и с морфологией частиц, такими как средний первичный и вторичный размер частиц, а также форма частиц, плотность и состав.

Как уже было указано здесь выше, Сравнительные Примеры относятся к серийным материалам, полученным от различных поставщиков. Характеристики материалов в соответствии со Сравнительными Примерами 1-4 указаны выше при обсуждении Таблицы 1. Сравнительный Пример 5, показанный в Таблице 2, относится к коллоидному диоксиду кремния (Syton-HT50), полученному на фирме DuPont Air Products Nanomaterials LLC, номер партии 1А755Н. Сравнительный Пример 6 относится к альфа оксиду алюминия, полученному на фирме Saint-Gobain, имеющему средний вторичный размер частиц 100 нм и удельную поверхность 37 м2/г. Сравнительный Пример 7 относится к сухому порошку Boehmite P2K, полученному на фирме Sasol, номер партии 10331, имеющему удельную поверхность 160 м2/г.

В соответствии с другим аспектом настоящего изобретения предлагается способ полирования проводящей металлической поверхности, который предусматривает введение абразивной суспензии между заготовкой и плитой, причем абразивная суспензия содержит абразивный порошковый материал, содержащий описанные здесь выше частицы оксида алюминия. Способ дополнительно предусматривает перемещение плиты и заготовки относительно друг друга.

Плита может перемещаться относительно заготовки, или заготовка может перемещаться относительно плиты, или могут перемещаться как плита, так и заготовка. В соответствии с типичной практикой полирования давление прикладывают к плите, заготовке или к плите и заготовке, чтобы создать достаточное трение между абразивной суспензией и поверхностью заготовки для облегчения съема материала с поверхности заготовки. В специфическом примере абразивная суспензия подходит для использования при химической механической планаризации (СМР). Сама по себе заготовка может иметь дополнительные или другие проводящие металлы (например, медь, алюминий, вольфрам), которые типично являются компонентами полупроводниковой подложки. Обычно полупроводниковая подложка содержит проводящий материал и диэлектрический материал, причем слой металла покрывает диэлектрический слой. В контексте полупроводниковых подложек, способ дополнительно предусматривает непрерывное полирование металлической поверхности, чтобы обнажить лежащий снизу диэлектрический слой или участки лежащего снизу диэлектрического слоя.

ПРИМЕРЫ

Пример 1

Сначала исходный бемитный материал, такой как Р2К, Disperal, Disperal 20, 40 и 60 фирмы Sasol (Sasol, Lake Charles, LA), обжигают или подвергают термообработке на воздухе в диапазоне температур ориентировочно от 500°С до 1250°С в зависимости от желательной композиции переходного оксида алюминия в предшественнике переходных частиц оксида алюминия. Обожженный порошок размалывают с использованием мельницы тонкого помола типа Szegvari (фирма Union Process, Akron, ОН) в деионизированной воде в течение 2 часов, с использованием средства 0.8 мм ZrO2 (фирма Tosho, Tokyo, Japan). Вторичную операцию размалывания производят с использованием этой же мельницы тонкого помола с использованием средства 0.3 мм ZrO2 (фирма Tosho, Tokyo, Japan), по меньшей мере в течение 2 часов, со скоростью 600 футов в минуту. Во время измельчения рН системы является кислотным и лежит в диапазоне ориентировочно от 3.5 до 4.0. Значение рН контролируют с использованием азотной кислоты. Альтернативно, измельчение может быть проведено в одной операции с использованием указанной мельницы тонкого помола, с использованием средства 0.8 мм ZrO2, в течение 6 часов без изменения средства. Полученная суспензия обычно имеет содержание твердых веществ ориентировочно от 25 вес.% до 30 вес.%. Суспензия может быть подвергнута сублимационной сушке и вновь может быть диспергирована в деионизированный воде с тем же значением рН, распределением частиц по размерам и коллоидной стабильностью.

Как это показано ниже в Таблице 3, повышение температур обжига повышает кристалличность материала, причем сдвиг в сторону повышения температуры приводит к образованию переходного оксида алюминия. При высоких температурах обжига, типично свыше 1000°С, может происходить образование дельта оксида алюминия. В Таблице 3 переходные фазы гамма оксида алюминия и дельта оксида алюминия показаны сосуществующими фазами, так как техника определения характеристик не позволяет дать точное процентное содержание каждой отдельной фазы.

Содержание аморфной фазы абразивного порошкового материала, образованного в Примере 1 и показанное в Таблице 3, было измерено с использованием дифракции рентгеновских лучей (XRD) с MgO стандартом. MgO был использован в качестве стандарта благодаря его низкому коэффициенту массовой абсорбции. Были получены образцы, содержащие смесь ориентировочно 50:50 вес.% абразивного порошкового материала и MgO стандарта, которые перемешивали в течение 15 минут с использованием мельницы SPEX. В качестве устройства XRD использовали комплект дифрактометра фирмы Philips с преобразованием в данные щели фиксированного типа. Анализ Ритвельда (Rietveld) был проведен с использованием программного обеспечения Siroquant, которое дает оценочную погрешность около ±10%.

Пример 2

Сначала исходный бемитный материал Р2К фирмы Sasol обжигали при 500°С в течение 2 часов, чтобы преобразовать значительную часть бемита в гамма фазу оксида алюминия. Обожженные частицы оксида алюминия (предшественник) затем размалывали в течение 6 часов с использованием мельницы тонкого помола типа Szegvari (фирма Union Process, Akron, ОН) с использованием средства 0.8 мм ZrO2. В суспензии рН должен быть кислотным, чтобы исключить гелеобразование во время измельчения, и поэтому значение рН поддерживали в диапазоне ориентировочно от 3.5 до 4.0 с использованием азотной кислоты. Измельченная суспензия, которая имеет значение рН в диапазоне ориентировочно от 3.5 до 4.0, подвергалась сублимационной сушке. После сублимационной сушки суспензия была вновь диспергирована, без изменения ее исходных коллоидных характеристик. При измерении характеристик полученных частиц оксида алюминия нашли, что средний вторичный размер частиц составляет около 150 мм, а средний первичный размер частиц составляет ориентировочно 20 мм на 5 мм (удлиненная морфология). Структура содержит около 47 вес.% аморфной фазы и около 53% гамма фазы оксида алюминия. Частицы оксида алюминия имеют удельную поверхность около 220 м3/г и плотность около 2.56 г/см3.

Как это показано на фиг.1, было проведено сравнение скорости съема вольфрамового материала с использованием различных абразивных суспензий, содержащих частицы оксида алюминия, обожженные при различных температурах, с серийными суспензиями диоксида кремния. Можно видеть, что скорость съема материала суспензий, содержащих частицы оксида алюминия, обычно повышается при возрастании температуры обжига частиц оксида алюминия.

Как это показано на фиг.2, было проведено сравнение скорости съема диэлектрического материала (диоксид кремния) с использованием абразивных суспензий, показанных на фиг.1, с серийными суспензиями диоксида кремния, чтобы показать избирательность. На фиг.2 показано, что суспензии оксида алюминия, главным образом независимо от температуры обжига, имеют желательную низкую скорость съема материала. Можно видеть, что серийные суспензии диоксида кремния имеют более высокую (нежелательную) скорость съема материала, чем предлагаемые суспензии, содержащие частицы оксида алюминия.

Сравнение фиг.1 и фиг.2 показывает, что предлагаемые суспензии, содержащие частицы оксида алюминия, имеют лучшую избирательность, чем серийные суспензии диоксида кремния. Суспензии, содержащие частицы оксида алюминия, имеют желательную высокую избирательность и подходят для использования в различных применениях полирования, таких как СМР при производстве электронных компонентов. В свете изложенного выше можно утверждать, что суспензии, содержащие переходные частицы оксида алюминия, особенно обожженные при температуре около или свыше 800°С, которые демонстрируют желательную скорость съема материала и избирательность, хорошо подходят для различных применений полирования.

На фиг.3 показано процентное содержание фаз, присутствующих в образцах, содержащих порошковый материал оксида алюминия, в функции температуры обжига. Образцы, обожженные при более высокой температуре, обычно имеют более высокое процентное содержание кристаллической фазы и более низкое процентное содержание аморфной фазы. Тета фаза переходного оксида алюминия присутствует в образце, обожженном при 1000°С, причем процентное содержание тета фазы возрастает в образце, обожженном при 1100°С, в то время как содержание гамма фазы снижается (см. также обсуждение выше относительно Таблицы).

На фиг.4 показана плотность сухого порошка образцов, содержащих оксид алюминия в соответствии с описанными здесь вариантами, в функции температуры обжига. Плотность каждого образца измеряли две разные группы операторов (соответственно измерения 1 и 2). На фиг.4 показан общий тренд увеличения плотности образцов при повышении температуры обжига.

На фиг.5 показан график плотности сухого порошка двух комплектов образцов, содержащих оксид алюминия в соответствии с описанными здесь вариантами, в функции температуры обжига. Один комплект образцов только обжигали, в то время как другой комплект образцов обжигали и измельчали. На фиг.5 показано, что каждый из измельченных образцов имеет более низкую плотность сухого порошка, чем каждый из неизмельченных (только обожженных) образцов, независимо от температуры обжига.

На фиг.6 показана удельная поверхность образцов, содержащих оксид алюминия в соответствии с описанными здесь вариантами, в функции температуры обжига. На фиг.6 показан общий тренд снижения удельной поверхности при повышении температуры обжига. Образцы, обожженные при 700°С и 900°С, имеют небольшие отличия от общего тренда, однако в пределах стандартного отклонения.

Несмотря на то что были описаны предпочтительные варианты осуществления изобретения, совершенно ясно, что они не имеют ограничительного характера и в них специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят за рамки формулы изобретения.

Изобретение относится к абразивному порошковому материалу, представляющему собой частицы оксида алюминия, содержащему переходный оксид алюминия и не менее 5.0 вес.%, но не более 40 вес.% аморфной фазы, причем частицы оксида алюминия имеют плотность менее 3,20 г/см3; к абразивной суспензии, содержащей воду в качестве растворителя и указанный абразивный порошковый материал в количестве от 3,0 вес.% до не более 30 вес.%. А также изобретение относится к способу получения абразивного материала, включающему обжиг содержащего алюминий материала, предусматривающий нагревание указанного материала до температуры, достаточной для преобразования содержащего алюминий материала в исходные частицы, содержащие, главным образом, переходный оксид алюминия; и измельчение полученных исходных частиц, с получением частиц оксида алюминия, содержащих переходный оксид алюминия и не менее чем 5,0 вес.%, но не более 40 вес.% аморфной фазы, причем частицы оксида алюминия имеют плотность менее 3.20 г/см3. Способ полирования проводящей металлической поверхности заготовки включает введение абразивной суспензии между заготовкой и плитой и перемещение плиты и заготовки друг относительно друга. Технический результат - изменение плотности абразивного материала, улучшение избирательности суспензии, содержащей абразивный материал. 4 н. и 20 з.п. ф-лы, 6 ил., 3 табл.

1. Абразивный порошковый материал для избирательного полирования полупроводниковой подложки, представляющий собой частицы оксида алюминия, содержащие переходный оксид алюминия и не менее 5.0 вес.%, но не более 40 вес.% аморфной фазы, причем частицы оксида алюминия имеют плотность менее 3,20 г/см3.

2. Абразивный порошковый материал по п.1, в котором переходный оксид алюминия содержит по меньшей мере гамма фазу оксида алюминия или дельта фазу оксида алюминия.

3. Абразивный порошковый материал по п.2, в котором переходный оксид алюминия содержит дельта фазу оксида алюминия.

4. Абразивный порошковый материал по п.2, в котором частицы оксида алюминия содержат ориентировочно не менее 20 вес.% гамма фазы оксида алюминия.

5. Абразивный порошковый материал по п.1, в котором переходный оксид алюминия содержит тета фазу оксида алюминия.

6. Абразивный порошковый материал по п.5, в котором частицы оксида алюминия содержат не менее 5 вес.% тета фазы оксида алюминия.

7. Абразивный порошковый материал по п.1, в котором частицы оксида алюминия содержат ориентировочно не менее 10 вес.% аморфной фазы.

8. Абразивный порошковый материал по п.1, в котором частицы оксида алюминия содержат ориентировочно не менее 10.0 вес.% аморфной фазы, а баланс частиц содержит главным образом переходный оксид алюминия.

9. Абразивный порошковый материал по п.1, в котором частицы оксида алюминия имеют плотность ориентировочно не более 3,00 г/см3.

10. Абразивный порошковый материал по п.1, в котором частицы оксида алюминия имеют удельную поверхность ориентировочно не менее 100 м2/г.

11. Абразивный порошковый материал по п.1, в котором частицы оксида алюминия имеют пластинчатую форму, имеющую первичный коэффициент формы ориентировочно не менее 3:1 и вторичный коэффициент формы ориентировочно не менее 3:1.

12. Абразивный порошковый материал по п.1, в котором частицы оксида алюминия имеют игольчатую форму, имеющую первичный коэффициент формы ориентировочно не менее 3:1 и вторичный коэффициент формы ориентировочно не более 3:1.

13. Абразивный порошковый материал по п.1, в котором частицы оксида алюминия имеют средний первичный размер частиц ориентировочно не более 85 нм.

14. Абразивный порошковый материал по п.1, в котором частицы оксида алюминия имеют средний вторичный размер частиц ориентировочно не более 200 нм.

15. Абразивный порошковый материал по п.14, в котором средний вторичный размер частиц составляет ориентировочно не более 150 нм.

16. Абразивная суспензия для избирательного полирования проводящей полупроводниковой подложки, содержащая воду в качестве растворителя и абразивный порошковый материал в количестве от 3,0 вес.% до не более 30 вес.%, представляющий собой частицы оксида алюминия, содержащие переходный оксид алюминия и не менее 5.0 вес.%, но не более 40 вес.% аморфной фазы, причем частицы оксида алюминия имеют плотность менее 3,20 г/см3.

17. Абразивная суспензия по п.16, которая имеет коллоидную стабильность 100%, определенную при помощи высоты седиментации, составляющую около 0.0 мм после 3 дней.

18. Абразивная суспензия по п.17, которая имеет коллоидную стабильность 100%, определенную при помощи высоты седиментации, составляющую около 0.0 мм после 6 дней.

19. Способ получения абразивного материала, включающий

обжиг содержащего алюминий материала, чтобы получить исходные частицы, причем обжиг предусматривает нагревание содержащего алюминий материала до температуры, достаточной для преобразования содержащего алюминий материала в исходные частицы, содержащие главным образом переходный оксид алюминия; и

измельчение полученных исходных частиц с получением частиц оксида алюминия, содержащих переходный оксид алюминия и не менее чем 5,0 вес.%, но не более 40 вес.% аморфной фазы, причем частицы оксида алюминия имеют плотность менее 3.20 г/см3.

20. Способ по п.19, в котором измельчение предусматривает мокрое измельчение в кислом растворе с рН менее 5,0.

21. Способ по п.20, в котором мокрое измельчение предусматривает измельчение частиц оксида алюминия до среднего вторичного размера частиц ориентировочно не более 200 нм.

22. Способ по п.19, в котором обжиг проводят при температуре ориентировочно не более 1250°С.

23. Способ по п.20, дополнительно включающий

сушку частиц оксида алюминия с получением сухого порошка оксида алюминия; и

диспергирование сухого порошка оксида алюминия в растворителе, представляющем собой воду, с получением абразивной суспензии.

24. Способ полирования проводящей металлической поверхности заготовки, включающий введение абразивной суспензии между заготовкой и плитой, причем абразивная суспензия содержит в качестве растворителя воду, и абразивный порошок, представляющий собой частицы оксида алюминия, при этом частицы оксида алюминия содержат переходный оксид алюминия и не менее 5.0 вес.%, но не более 40 вес.% аморфной фазы и имеют плотность менее 3,20 г/см3; и перемещение плиты и заготовки относительно друг друга.

| ЕР 1256548 А1, 13.11.2002 | |||

| L.D.Hart «Alumina Chemicals», Westerville USAO, 1990, pages 18,19, figure 11, table 5 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-ОКСИДА АЛЮМИНИЯ (ВАРИАНТЫ), АБРАЗИВНЫЕ ЧАСТИЦЫ И АБРАЗИВНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 1996 |

|

RU2148567C1 |

Авторы

Даты

2010-10-20—Публикация

2006-10-13—Подача