Изобретение относится к гетерогенному катализу и касается частиц окиси алюминия, применяемых в качестве носителя каталитических металлов в вихревом слое, и двух вариантов способа их получения.

Известны формованные частицы из окиси алюминия и способ их получения. При этом описываются как предпочтительная форма волокна, они могут быть также гранулами или шариками, они имеют пористую или сотовую структуру и могут быть снабжены пленкой или покрытием. Указывается, что шариковая форма и пористая структура формованных частиц является необязательными признаками. В указанном патенте США отсутствуют сведения относительно минимального содержания окиси алюминия в частицах, относительно максимальной величины удельной поверхности, прочности на истирание, нижней границы размера частиц, а также ударной плотности и пористости частиц.

Однако эти свойства являются весьма существенными при использовании частиц окиси алюминия в качестве носителя для каталитических металлов в вихревом слое при экстремальных давлении пара и температуре.

Целью данного изобретения является разработка таких частиц окиси алюминия, чтобы эти частицы могли применяться в экстремальных условиях давления пара и температуры.

Цель достигается тем, что частицы окиси алюминия для применения в качестве носителя представляют собой хрупкие частицы с содержанием окиси алюминия не меньше 98,5 мас. с размером поверхности меньше, чем 1 м2/г, прочностью на истирание меньше, чем 0,3 мас./ч, со средним размером частиц 30-110 мкм с удароплотностью меньше, чем 1,9 г/см3, с преобладающей шарообразной формой и достаточной для принятия каталитических количеств каталитических металлов пористостью. Частицы окиси алюминия по изобретению в качестве носителя катализатора обладают стабильностью, позволяющей использовать его в реакторах с вихревыми слоями. Это касается реакторов с вихревыми слоями, работающих при постоянном или изменяющемся воздействия пара, как например в методе парового риформинга или регенерации катализаторов для химического преобразования углеводородов и в других подобных процессах. Частицы окиси алюминия могут выдерживать при этом температуры свыше 800оС при одновременном воздействии пара.

При этом частицы окиси алюминия могут содержать 1 мас. или меньше двуокиси кремния и 0,1 мас. или меньше соответственно железа и щелочных металлов.

Величина удельной поверхности этих частиц предпочтительно может быть ниже 0,3 м2/г.

Прочность на истирание в воздушном потоке предпочтительно составляет меньше, чем 0,2 мас./ч и в особенно выгодном исполнении 0,15 мас./ч. Особенно выгодно, когда размеры частиц окиси алюминия находятся в диапазоне 40-70 мкм. Удароплотность может составлять 1,3-1,8 г/см3, предпочтительно ниже 1,75 г/см3.

Частицы окиси алюминия по изобретению обладают достаточной пористостью для принятия каталитических металлов без того, чтобы количество истертого в воздушном потоке материала не выросло больше, чем на 30% в особенно выгодном варианте не больше, чем на 20% по сравнению с частицами без нанесенного металла.

Другим объектом изобретения является способ изготовления частиц окиси алюминия, который состоит из следующих технологических этапов: (1) изготовление водяной кашицы, содержащей 15-50 мас. твердых веществ, из общего количества которых 85-99 мас. представляет собой высокообоженную окись алюминия с размером зерен, менее 44 мкм и больше, чем 25 мкм, и 1-15 мас. на материал, который относится к группе материалов, состоящих из сверхразмолотой альфа-окиси алюминия со средним размером частиц меньше 5 мкм и/или глины, (2) сушка распылением кашицы для формирования шарообразных частиц со средними размерами от 30 до 110 мкм; (3) термообработка частиц после их сушки распылением при температуре ниже их точки плавления, для изготовления аггломератов из частиц окиси алюминия с размером поверхности меньше 1 м2/г и с прочностью на истирание в воздушном потоке меньше, чем 0,3 мас./ч, и (4) деаггломерация аггломератов для изготовления частиц.

Особенно выгодно, если высокообожженная окись алюминия в процессе будет применяться в форме плиточной окиси алюминия. Альфа-окись алюминия может иметь размер частиц меньше, чем приблизительно 3 мкм.

Глина предпочтительно монтомориллонит, может быть при этом бентонитом и может использоваться в количестве до приблизительно 2 мас. твердых веществ водяной кашицы.

Выгодный средний размер частиц после их сушки распылением находится в диапазоне 40-70 мкм. Термическая обработка может производиться до 1540оС. Для лучшей обработки водяная кашица может содержать диспергатор, особенно полиметакрилат аммония.

Выгодная температура сушки распылением 100-350оС.

Альтернативный способ по изготовлению частиц окиси алюминия заключается в том, что в качестве исходной берут гидратированную окись алюминия с содержанием Al2O3 выше 99,5 мас. и способ включает в себя следующие технологические этапы: (1) разогрев частиц из гидратированной окиси алюминия с размером частиц 35-150 мкм для удаления минимально 90 мас. связанной воды с превращением гидрата в гамма-окись алюминия и (2) введение частиц в газ-носитель для их перемещения с пересечением высокотемпературной зоны плазменного луча при температуре, достаточной для того, чтобы достичь, как минимум, частичного плавления частиц и придать им желаемые свойства. Предпочитаемая форма заключается в использовании в качестве гидрата окиси алюминия гиббсита.

Целесообразно также, осуществлять разогрев гидратированной окиси алюминия до температуры не менее 600оС. При этом при изготовлении частиц окиси алюминия особенно выгодно, если вследствие разогрева хотя бы часть гидрата превращается в альфа-окись алюминия и разогрев осуществляется до минимальной температуры приблизительно 1100оС.

Для распыления плазмы особенно целесообразно и экономично, если этот процесс осуществляется на базе горючего газа-азота при скорости горючего газа 1,415-14,15 стандартных кубометров/час (SCMH), мощности горелки минимально 10 кВт, с энтальпией азота 23-70 320 кДж/кг и скорости подачи частиц в газовый поток 4,5-33,75 кг/ч.

Причем наиболее предпочтителен следующий режим: горючий газ азот, проток горючего газа от 2,83 до 4,245 стандартных кубометров/час, мощность горелки 60 кВт, энтальпия азота 28 128 37 504 кДж/кг и скорость подачи частиц 13,5-22,5 кг/ч.

Частицы в соответствии с настоящим изобретением кроме окиси алюминия как минимум на 98,5 мас. содержат по возможности 1,0 или меньше мас. двуокиси кремния и 0,1 или меньше мас. железа и щелочных металлов. Они обладают очень малыми размерами поверхности, меньше 1, по возможности меньшее 0,5 и лучше всего меньше 0,5 и лучше всего меньше 0,3 м2/г. Кроме того, частицы обладают высокой прочностью на истирание, теряют вес меньше, чем 0,3, по возможности меньше, чем 0,2 и лучше всего меньше, чем 0,15 мас./ч, если они подаются в воздушный поток в соответствующей испытательной установке. В общем, средний размер частиц находится в пределах 30 110 мкм, по возможности 40-70 мкм. Частицы имеют по возможности плотность как минимум 1,3 г/см3, но меньше, чем 1,9, по возможности меньше, чем 1,8 и лучше всего меньше, чем 1,75 г/см3. Частицы имеют в основном шарообразную форму и обладают такой пористостью, что они в состоянии содержать нанесенные каталитические металлы в обычных количествах без того, чтобы количество потерь веса при испытании в воздушном потоке на износ материала не превышало больше, чем 30, по возможности не больше, чем 25 и лучше всего не больше, чем 20 мас. по сравнению с частицами, не пропитанными металлами.

Как указано выше, для изготовления частиц окиси алюминия, которые обладают той комбинацией высокой чистоты, малой поверхностью, высокой прочностью на истирание и подходящей плотностью, были разработаны два основных способа. Первый начинается с того, что смешиваются вещества для получения водяной кашицы, которая затем высушивается распылением для того, чтобы образовать в основном шарообразные частицы. Эти высушенные распылением частицы подвергаются термообработке для достижения необходимых свойств. При определенных видах термообработки частицы аггломерируются, так что их необходимо диаггломерировать. При других методах обработки частицы не так сильно аггломерируются, поэтому процессы термообработки и деаггломерации можно проводить эффективно в одной единственной операции.

Установлено, что частицы окиси алюминия с прочностью на истирание меньше 3 мас./ч могут изготавливаться из высокообожженной, грубой кристаллической альфа-окиси алюминия в комбинации с или сверхразмолотой альфа-окисью алюминия или глиной, или комбинацией обоих. Для того, чтобы изготовить предпочтительные частицы с прочностью на истирание меньше 0,2 мас./ч, необходимо использовать как сверхразмолотую окись алюминия, так и глину, и, кроме того, термообработку проводить при достаточно высокой температуре и на протяжении длительного времени для того, чтобы снизить прочность на истирание частиц не меньше, чем 0,2 мас./ч, но не так долго, чтобы частицы начали плавиться. Соответствующее время и температуры находятся в зависимости от метода термообработки и могут быть определены путем проведения известных как таковых стандартных опытов.

Водяная кашица включает в себя смесь из высокообожженной альфа-окиси алюминия размером 44-25 мкм, например, плиточная окись алюминия в комбинации с сверхразмолотой альфа-окисью алюминия, имеющей средний размер частиц меньше, чем 5 мкм, по возможности 0,5-2 мкм, или глиной, а также органического связующего и воды. Предпочтительно, кашица содержит, кроме вышеназванного, один или несколько диспергаторов для понижения поверхностного натяжения и для облегчения образования кашицы. В общем случае кашица содержит 15-45, по возможности 20-40 мас. твердых веществ, причем соответствующая доля твердых веществ зависит от типа приборов сушки распылением, которые применяются для изготовления определенных размеров частиц.

Высокообожженные окиси алюминия в плиточной форме могут быть например АЛКОА Т-64, АЛКОА Т-61 и Ля Рошь Т-1061. Эти окиси алюминия имеют размер поверхности 0,3 м2/г, окончательные размеры кристаллитов 50-300 мкм. Как правило, их содержание в твердой фазе кашицы составляет от 85 до приблизительно 99, лучше 88-98,5 и лучше всего от 90 до приблизительно 95 мас.

Сверхразмолотая окись алюминия есть альфа-окись алюминия, обработанная до среднего размера частиц меньше чем 5 мкм, а лучше 0,5-2 микрометров. В общем случае сверхразмолотая окись алюминия используется в количестве 2-15, по возможности 4-12 и лучше всего 4-8 мас. содержания твердых веществ в кашице. Установлено, что сверхразмолотая окись алюминия повышает прочность на истирание получаемых частиц окиси алюминия в желаемой форме, одновременно это повышает в нежелаемой форме плотность и уменьшает их пористость. Поэтому рекомендуется использовать ее только в умеренных количества. Примеры для подходящих сверхразмолотых окисей алюминия RC-172 DBM, RC-152 DBM, A-15SG и преимущественно A-16SG.

В качестве органического связующего может использоваться любое известное связующее, сочетаемое с окисями алюминия, так как оно требуется только для того, чтобы материалу, высушенному распылением, придать прочность без обжига, затем во время дальнейшей термообработки оно устраняется выжиганием. К таким подходящим веществам относятся поливинильные спирты (Винол 205), аммиачные соли полимерных углекислот (Тамол 901), поливинильные ацетаты, декстрины, крахмалы и другие известные органические связующие.

Керамические смеси могут содержать природную, синтетическую или очищенную глину, или любую их смесь. Глина должна быть по возможности монтморриллонит или другой смектит, каолин, аттапульгит или горшочная глина, а лучше всего глина бентонит. Обычно глина используется в количествах до 4, по возможности до 2, лучше всего 0,8-1,5 мас. содержания твердых веществ в кашице. Хотя повышение доли глины в частицах повышает их прочность на истирание, но вместе с этим она повышает нежелаемым образом содержание двуокиси кремния, так как глина содержит, как правило, 40 или больше процентов двуокиси кремния. Поэтому максимальное количество определенного сорта глины, которое при этом может использоваться, необходимо рассчитать в соответствии с содержанием двуокиси кремния как в глине, так и в частицах окиси алюминия.

К диспергаторам, которые при этом могут использоваться, относятся те поверхностно-активные соединения, которые уменьшают натяжение на границах поверхности между частицами окиси алюминия и связующими. Примерами для таких диспергаторов являются: полиакрилаты аммония, четвертичные карбоксилаты аммония, ацетилендиолы и этоксилатные нонилфенолы. Особенно пригодный диспергатор Дарван С, полиметакрилат аммония. Если их используют, то в обычных количествах, т.е. до 3% общества веса кашицы. В особенно выгодном случае в диспергатор не входит сера, так как сера может быть нежелательна при определенных каталитических способах применения полученных частиц окиси алюминия.

Кашица приготавливается посредством простого добавления сухих веществ в воду, содержащую при желании диспергатор, с последующим их перемешиванием.

Для образования частиц с преобладающей шарообразной формой, кашицу отправляют в обычную сушильно-распылительную установку, которая работает в таком режиме, что в ней образуются шарообразные частицы и большая часть воды удаляется, т. е. потеря в весе при последующей термообработке уменьшается до менее 10 мас. Обычно для этого необходима температура от приблизительно 100 до 350оС, хотя было установлено, что соответствующая температура не является критической, при условии, что сушилка будет работать в таком режиме, что формируются шарообразные частицы с желаемым средним размером 30-110 мкм. Точные рабочие параметры зависят от соответствующей сушильно-распылительной установки.

Таким образом изготовленные шарообразные частицы окиси алюминия имеют достаточную прочность без обжига, для того, чтобы при обжиге в печи они не рассыпались. Затем они подвергаются термообработке для получения частиц, устойчивых к истиранию. Может применяться каждый обычный тип печи для обжига, как например, статические, вращающиеся, с вихревым слоем или туннельные печи. Обычно термообработка проводится при температуре свыше 1300оС и до 1600оС; считается целесообразным, что время пребывания частиц должно составлять 16-32 ч. Можно применять подходящие статические, вращающиеся печи, а также печи с вихревым слоем.

Термообработка не только закаляет частицы, но и приводит к их аггломерации. Деаггломерировать их можно при помощи обычных средств, как молотковая дробилка, давильная мельница, вибросито и др. для получения в общем шарообразных частиц окиси алюминия с очень малой поверхностью, высокой прочностью на истирание, желаемым распределением размеров частиц, желаемой ударопрочностью и пористостью.

В качестве альтернативы можно заменить термообработку и процесс деаггломерации одной единственной термообработкой, не приводящей к аггломерации, такой как распыление в плазме или разогрев микроволнами. В этом случае средний размер высушенных распылением частиц обычно должен быть немного больше, а именно приблизительно на 10% так как последующая обработка в плазме или обработка микроволнами может слегка уменьшать размеры получаемых частиц.

Альтернативный способ для изготовления частиц окиси алюминия настоящего изобретения, но в основном без какого-либо содержания двуокиси кремния, исходит из гидроокиси алюминия, частицы которой имеют размер, превышающий окончательный размер частиц окиси алюминия на 5-15% достаточный разогрев этих гидрогенизированных частиц для удаления значительной части связанной воды и превращения окиси алюминия как минимум в гамма-окись алюминия и последующее распыление в плазме частиц.

Применяемая для этого метода в качестве исходного материала гидратированная окись алюминия может быть каким-либо гидратом- например, гиббситом, байеритом или бемитом. В настоящее время предпочтительно используемый материал гиббсит. Гидратированная окись алюминия с подходящим размером частиц выдерживается достаточно долго при высокой температуре, для превращения большего количества как минимум в гамма-окись алюминия. Обычно необходимо для этого процесса нагревание минимально до 600оС. При желании нагревание можно производить и при более высокой температуре, например, минимально при приблизительно 1200оС для превращения хотя бы части гамма-окиси алюминия в альфа-форму. Установлено, что вследствие превращения гидратов в альфа-окись алюминия, а не в гамма-окись алюминия, образуются окончательные частицы окиси алюминия, имеющие уменьшенную прочность на истирание и слегка повышенную удароплотность.

Частицы гидратированной окиси алюминия перед сушкой и превращением должны быть размером больше на 5-50% по возможности 10-40, лучше всего 15-30% чем окончательные частицы, так как установлено, что и удаление воды, и обработка в плазме уменьшают величину частиц.

Несмотря на то, что только совершенно сухие вещества могут подвергаться обработке в плазме (по причине того, что вода или недопустимо охлаждает плазму, или приводит к взрыву частиц), была установлена необязательность полного удаления воды в процессе разогрева. Связанная вода в количестве до приблизительно 3 мас. может оставаться в материале, подвергающемся обработке в плазме, без отрицательного влияния на эффективность этого технологического процесса. Лучше, когда содержание воды составляет только до 2% а лучше всего до 1%

Распыление в плазме известный метод, при котором, смесь из частиц и газа-носителя пересекает высокотемпературную зону, достаточную для того, чтобы как минимум частично расплавить материал, состоящий из частиц. Частицы быстро затвердевают в основном шарообразные формы, которые имеют оптимальную комбинацию свойств. Так как при распылении в плазме подвергают частицы воздействию крайне высокой температуры на протяжении крайне короткого времени, то они не аггломерируются, что делает процесс деаггломерации после плазмообработки излишним.

Плазма имеет зону высокой температуры, но в поперечном сечении температура может варьироваться 5500-17000оС. Внешние края имеют при этом более низкую температуру, а внутренняя часть более высокую. Время пребывания частиц в плазме зависит от того, что подводимые газом-носителем частицы вспрыскиваются в сопло плазменной горелки. Таким образом, время пребывания частиц при вспрыскивании их в области внешнего края должно быть дольше, а при вспрыскивании во внутренние участки короче. Временем пребывания в плазменном пламени можно управлять путем выбора точки вспрыскивания частиц в плазму. Время пребывания в плазме является функцией физических свойств плазменного газа и самих частиц для заданного режима рабочих параметров плазмы и частиц. После того, как материал прошел через плазму и охладился, он быстро затвердевает, образуя частицы окиси алюминия в основном в шарообразной форме, которые обладают вышеописанной комбинацией свойств.

Метод распыления в плазме может проводиться обычными технологическими приемами. Соответствующие рабочие условия варьируют в зависимости от мощности, величины и других подобных свойств соответствующих применяемых горелок. Обычная горелка азотная горелка с мощностью минимально 10 кВт, лучше 20-80 кВт, скорость горючего газа должна составлять 1,415-14,15, лучше 2,12-5,66 стандартных кубометров (SCMH); энтальпия азота должна составлять приблизительно 23 440 70 320 кДж/кг; скорость подачи частиц должна составлять приблизительно 4,5-33,75 кг/ч. Газ-носитель по возможности азот, но возможно и применение благородных газов, таких как аргон.

Рабочие параметры для распыления в плазме, которым в данный момент отдается предпочтение, следующие: Горючий газ азот Скорость горючего газа 2,83-4,25

станд. кубомет-

ров/час Мощность горелки 60 кВт Энтальпия азота 28 128 37 504

кДж/кг Скорость подачи частиц 15,75-22,5

кг/ч

Частицы окиси алюминия в соответствии с изобретением особенно пригодны в качестве носителя катализатора в вихревом слое, так как они обладают достаточной пористостью и позволяют нанесение каталитических металлов, к которым относятся и благородные металлы, такие как платина и палладий, и неблагородные металлы как никель и медь. Металлы могут быть нанесены обычным способом и в обычных количествах. Эти методы известны и один из них будет описываться в ниже приведенном примере пропитки.

Частицы окиси алюминия особенно пригодны для реакторов с вихревым слоем, которые работают при таких условиях, что частицы подвергаются воздействию значительных количеств пара при высоких температурах, как это встречается в процессе химического превращения углеводородов, как например при амонокислении, паровом риформинге, частичном окислении для химического производства или при регенерации такого же рода катализаторов, используемых в сухих условиях. Частицы выгодно использовать для пара при давлениях больше, чем 35150 кг/м2, по возможности больше, чем 70300 кг/м2 и при температуре до 800оС, лучше до 1000оС и лучше всего до 1200оС.

Частицы окиси алюминия, которые изготовляются одним из вышеописанных способов, обладают вышеописанной специфической комбинацией свойств. Для того, чтобы определить свойства частиц окиси алюминия, они оцениваются посредством известных методов испытаний. Подробности специальных испытаний даны в нижеприведенных примерах, в которых все указанные части и проценты представляют собой весовые части и весовые проценты, если это не оговаривается иначе.

П р и м е р 1. 0,66 кг связующего поливинильного спирта Виноль 205 растворяется в 19,62 кг воды, к которой добавляется 0,5 кг Дарвана-С, диспергатора из полиметакрилата аммония. После одночасового смешения добавляют 1 кг бентонита и 3,3 кг сверхразмолотой окиси алюминия A-16AG, полученная кашица перемешивается 1,5 ч. После этого добавляется 61,7 кг плиточной окиси алюминия Т-64 (-325 единиц размера отверстия сита по стандарту США, с окончательным размером кристаллитов от 50 до 300 мкм), и полученная кашица дополнительно перемешивается несколько часов.

Этим способом изготовленная кашица распыляется посредством форсунки со сжатым воздухом в сушильную камеру, температура которой поддерживается в 125оС, что является достаточным для испарения воды и, в конечном счете, получения микрошарообразных частиц, которые собираются и обжигаются в электропечи при 1510оС в теченрие 5 ч при максимальной температуре (после повышения температуры с 200 до 540оС при 400оС/ч, с 540 до 1510оС при 40оС/ч, и с 540 до 1510оС/ч.

Обожженные аггломераты механически размельчаются и получаемые микрошарообразные частицы имеют типичное логарифмическое нормальное распределение величины диаметра.

Распределение величин частиц определяется использованием техники просеивания, в которой отдельные частицы сортируются по их величине. Более полные данные содержатся в методе Американского общества по испытаниям материалов (ASTM)D 4513-85 (стандартный метод определения распределения размеров частиц каталитических веществ способом просеивания). Статистический вес и соответствующие размеры отверстия сита переносятся затем на логарифмическую нормальную функцию распределения вероятности, по которой определяются средний диаметр частицы. В качестве альтернативы можно измерять величину частиц с помощью техники рассеивания лазерного света по методу ASTM D 4464-85 или техники электронного счета, описанной в методе ASTM D 4438-85.

Величина частиц и точность формы шара подтверждаются посредством световой и электронно-растровой микроскопией. Средний диаметр частицы для этого образца составляет 105 мкм.

Прочность на истирание частиц определяется тем, что заданное их количество помещается в вертикальную колонну, где они завихряются тремя высокоскоростными воздушными потоками и подвергаются силам истирания. Воздушный поток в колонне истирания работает в таком режиме, что истертый материал, т.е. частицы меньше, чем приблизительно 20 мкм, уносятся воздушным потоком и собираются. Коэффициент истирания рассчитывается как отношение веса истирания к времени воздействия сил истирания. Коэффициент истирания для этого материала составляет 015 мас./ч.

Удароплотность образца определяется способом, представленным в методе ASTM D 4512-85 (стандартный метод для определения устанавливаемой вибрационной плотности мелких частиц катализатора и порошков). Удароплотность для этого образца составляет 1,72 г/см3.

Согласно методу Брунауэра, Эммета и Теллера (метод БЭТ) размер удельной поверхности образца определяется измерением количества криптона, поглощаемого образцом-носителем при 5 различных значениях пониженного давления. Вызванные поглощением газа на поверхности носителя дифференциалы давления, измеряются и используются для расчета размера удельной поверхности по БЭТ в соответствии с методом ASTM D 3663-84 (стандартный метод определения размера поверхности катализаторов). Размер удельной поверхности этого образца составляет 0,175 м2/г.

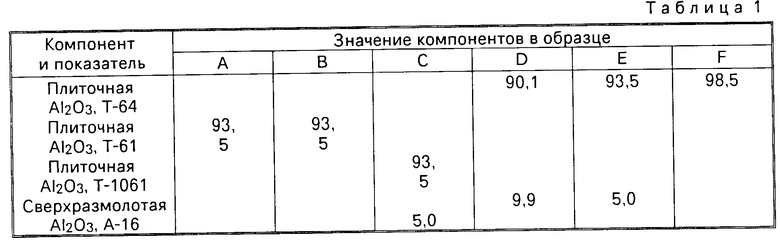

П р и м е р 2. Метод изготовления по примеру 1 повторяется с различными составами в рамках данного изобретения. Соответствующие составы и свойства по- лучаемых частиц приведены в табл. 1. Образцы A F обрабатываются при максимальной температуре термообработки в 1455оС.

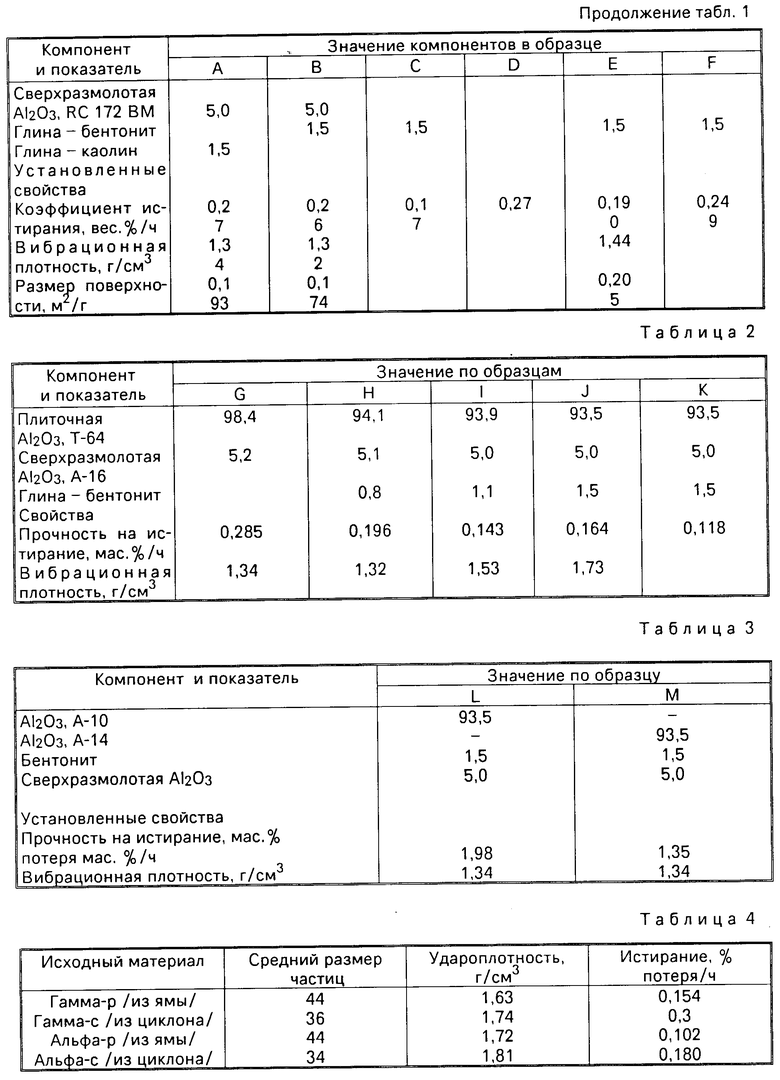

П р и м е р 3. Метод по примеру 1 повторяется со следующим составом: плиточная окись алюминия Т-64, сверхразмолотая окись алюминия А-16 и различные части глины-бентонина 0-1,5% Соответствующий состав и полученные свойства представлены в табл. 2. Как видно из табл. 2, коэффициент истирания с повышением доли глины уменьшается. При 1,5% бентонита содержание двуокиси кремния частиц составляет приблизительнно 1,0% Размеры поверхности каждого образца в любом случае меньше 0,5 м2/г.

Пример сравнения А. Метод по примеру 1 повторяется с тем изменением, что плиточная окись алюминия с окончательным размером кристаллитов приблизительно 50-300 мкм заменяется обычной высокообоженной окисью алюминия с окончательными размерами кристаллитов 6-10 мкм при А-10 и 2-5 мкм при А-14. Как видно из табл. 3, коэффициент истирания полученных частиц по порядку величины выше тех настоящего изобретения. Частицы имеют размер поверхности меньше 1 м2/г.

П р и м е р 4. Размолотые до среднего размера частицы гиббсита (А-45 фирмы Custom Grinders) 50-70 мкм нагреваются в течение 5 ч до 1288оС, при этом гиббсит превращается в основном в альфа-окись алюминия и понижается содержание воды ниже 2% Этот материал пропускается со скоростью подачи 18 кг/ч через шесть отверстий с диаметром 0,16 мм, размещенных по периметру окружности вокруг нижней части анода плазменной горелки. Отверстия отстоят друг от друга на 60о и расположены вертикально к оси горелки. Азотная горелка мощностью 60 кВт имеет энтальцию азота 28 128 37 504 кДж/кг. Прти этих условиях достаточен общий поток газоносителя от 1,98 до 2,26 стандартных кубометров азота/ч, для того, чтобы дегидратированные частицы гиббсита переносить в достаточно горячую зону плазмы. Обработанный материал извлекают снизу реактора, куда он падает под воздействием силы тяжести, или за счет применения циклона.

Под воздействием плазмы сформированные шарообразные частицы окиси алюминия, которые извлекали снизу, имели средний размер частиц 68 мкм, вибрационную удароплотность меньше 1,9 г/см3, размер поверхности меньше 0,5 м2/г, потерю на истирание 0,28 мас./ч и достаточную пористость для нанесения каталитических металлов. Извлеченные из циклона частицы окиси алюминия были незначительно меньше, средний размер частицы составлял 48 мкм, и незначительно уменьшалась их прочность на истирание, наблюдалась потеря в весе в 0,31 мас./ч.

П р и м е р 5. Пример 4 повторялся с другим гиббситом, а именно с С-31 фирмы АЛКОА. Два образца гиббсита были частично дегидратированы: один при 600оС в течение 5 ч для его превращения в основном в гамма-окись алюминия, и другой образец при температуре 1288оС в течение 5 ч для его превращения в основном в альфа-окись алюминия.

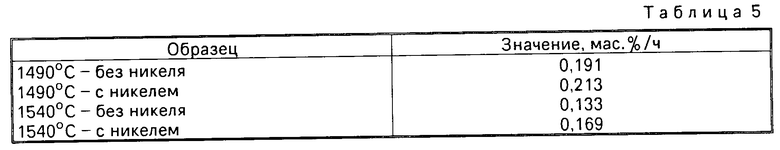

Под воздействием плазмы сформированные шарообразные частицы имели размеры поверхности меньше 1 м2/г, достаточную пористость для нанесения каталитических металлов, и параметры, приведенные в табл. 4.

Пример сравнения Б. Метод примера 4 повторяется, причем исходят из полностью уплотненной альфа-окиси алюминия, практически не имеющей пор. В одном случае применяется Alundum 57 (-150 единиц размера отверстия сита по стандарту США) фирмы Norton Company в другом случае Alundum 38 (-120 единиц размера отверстия сита по стандарту США).

В обоих случаях получаются высокопрочные на истирание частицы с потерей на истирание меньше 0,1 мас./ч. Эти частицы отвечают некоторым предъявляемым требованиям, но они в основном не обладают пористостью и имеют вибрационную плотность свыше 1,9 г/см3.

Пример сравнения В. Альфа-окись алюминия, полученная из гиббсита по примеру 5, подвергается термообработке по примеру 1, т.е. статическому обжигу до максимальной температуры в 1593оС для повышения его прочности на истирание. Полученный материал имеет средний размер частиц 24 мкм, вибрационную плотность 1,09 г/см3 и потерю на истирание 1,97 вес./ч.

Использование гидрата окиси алюминия и применение процесса статического разогрева приводит к формированию частиц окиси алюминия, которые не сходны вообще с частицами настоящего изобретения.

П р и м е р 6. Для доказательства того, что частицы окиси алюминия настоящего изобретения способны удерживать каталитические металлы без особого увеличения потерь при истирании, повторяется метод примера 1 с большим количеством того состава при двух различных температурах термической обработки, причем первый образец разогревается до 1490оС, а второй до 1540оС. Образцы обоих веществ пропитываются после первоначальной влажной обработки достаточным количеством 28-процентного водяного раствора нитрата никеля, так что после прокаливания формируются никелевые катализаторы с содержанием 1,06 или 1,3 мас.

Как пропитанные, так и не пропитанные образцы исследуются в устройстве с воздушным потоком на потери при истирании.

Результаты следующие:

Сравнение образцов, обожженных при 1540оС, показало, что за счет нанесения истирание увеличивается на 27% в то время как для образцов, обожженных при 1490оС, увеличение составляет только 11,5%

Этим доказано, что частицы окиси алюминия в соответствии с изобретением обладают достаточной пористостью для нанесения каталитических количеств каталитических металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОСИТЕЛЬ КАТАЛИЗАТОРА | 1993 |

|

RU2111789C1 |

| НОСИТЕЛЬ ДЛЯ СЕРЕБРОСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1992 |

|

RU2104086C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-БУТАДИЕНА И КАТАЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2032648C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ И СТЕКЛООБРАЗНОЕ СВЯЗУЮЩЕЕ ДЛЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 1994 |

|

RU2139181C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1997 |

|

RU2157729C2 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1997 |

|

RU2151000C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU2045335C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДА | 1990 |

|

RU2073564C1 |

| ПОРОШКООБРАЗНЫЙ АЛЬФА-ОКСИД АЛЮМИНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2386589C1 |

| КОМПОЗИТНЫЕ АБРАЗИВНЫЕ ИЗДЕЛИЯ | 1995 |

|

RU2121427C1 |

Использование: при получении частиц окиси алюминия. Сущность: частицы окиси алюминия представляют собой хрупкие частицы с содержанием окиси алюминия не менее 98,5 мас.%, с размером поверхности менее, чем 1 м2/г, с прочностью на истирание менее 0,3 мас.%/ч, со средним размером частиц 30 - 110 мкм, с удароплотностью менее 1,9 г/см3 . Способ заключается в том, что готовят водяную кашицу, содержащую 15 - 50 мас.% твердых веществ, из общего количества которых 85 - 99 мас.% представляет собой высокообожженную окись алюминия и 1 - 15 мас.% материал, состоящий из сверхразмолотой альфа-окиси алюминия и/или глины. Полученную кашицу подвергают сушке распылением, а затем термообработке при температуре ниже их точки плавления и последующую деагломерацию агломератов. Второй вариант исполнения способа заключается в том, что гидратированную окись алюминия разогревают для удаления минимально 90 мас. % связанной воды с превращением гидратированной окиси алюминия в гамма-окись алюминия. Полученные частицы вводят в газ-носитель для их перемещения с пересечением высокотемпературной зоны плазменного луча при температуре, достаточной для того, чтобы достичь, как минимум, частичного плавления частиц и придать им желаемые свойства.2 с. и 24 з.п.ф-лы, 5 табл.

| Патент США N 4320074, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-04-10—Публикация

1990-09-14—Подача