ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в целом относится к способу газификации углеродсодержащих материалов для получения синтез-газа, или сингаза. Данное изобретение относится к способу совместной газификации диоксида углерода и углеродсодержащих материалов с образованием сингаза. Данное изобретение также относится к способу получения одного или нескольких спиртов из указанного сингаза путем ферментации или образования в присутствии по меньшей мере одного микроорганизма.

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение включает получение синтез-газа, содержащего монооксид углерода (СО), диоксид углерода (CO2) и водород (Н2) путем газификации углеродных материалов. Синтез-газ можно применять для получения одного или нескольких химических продуктов биологическим или химическим путем. Синтез-газ можно также применять для получения энергии и генерирования электричества.

Таким образом, синтез-газ можно использовать для получения спиртов (метанола, этанола, пропанола, бутанола и т.д.), уксусной кислоты, ацетатов, водорода и т.п. путем ферментации или дигерирования с помощью некоторых микроорганизмов. Описано применение различных штаммов ацетогенных бактерий: Butyribacterium methylotrophicum, Clostridium autoethanogenum, Clostridium carboxidivorans, Clostridium ljungdahlii, Clostridium ragsdalei для получения жидкого топлива из сингаза.

В патенте США №5173429, Gaddy et al., раскрыты анаэробные микроорганизмы Clostridium ljungdahlii ATCC No. 49587, которые продуцируют этанол и ацетат из синтез-газа. В патенте США №5807722, Gaddy et al., раскрыт способ и аппаратура для превращения отходящих газов в полезные продукты, такие как органические кислоты и спирты, с помощью анаэробных бактерий типа Clostridium ljungdahlii ATCC No. 55380. В патенте США №6136577, Gaddy et al., раскрыт способ и аппаратура для превращения отходящих газов в полезные продукты, такие как органические кислоты и спирты (в частности этанол), с помощью анаэробных бактерий типа Clostridium ljungdahlii ATCC №№55988 и 55989. В патенте США №6136577, Gaddy et al., раскрыт способ и аппаратура для превращения отходящих газов в полезные продукты, такие как органические кислоты и спирты (в частности уксусную кислоту), с помощью анаэробных штаммов Clostridium ljungdahlii. В патенте США №6753170, Gaddy et al., раскрыт способ ферментации с помощью анаэробных микробов для получения уксусной кислоты. В патенте США №7285402, Gaddy et al., раскрыт способ анаэробной ферментации микробами для получения спирта.

В патентной заявке США №20070275447 раскрыты бактерии клостридии (Clostridium carboxidivorans, ATCC BAA-624, "P7"), способные синтезировать из отходящих газов продукты, используемые в качестве биотоплива. В патентной заявке США №20080057554 раскрыты бактерии клостридии (Clostridium ragsdalei, ATCC BAA-622, "P11"), способные синтезировать из отходящих газов продукты, пригодные для применения в качестве биотоплива.

В патенте WO 2007/117157 раскрыты способы анаэробной ферментации с образованием ацетата в качестве побочного продукта наряду с целевым продуктом и утилизацией водорода и/или диоксида углерода. В этом описании ферментацию проводят с помощью одного или нескольких штаммов бактерий, которые выбирают из Clostridium, Moorella и Carboxydothermus. В патенте WO 2009/064200 раскрыт класс бактерий, особенно эффективных в получении этанола путем анаэробной ферментации субстратов, содержащих монооксид углерода. Показано, что, например, бактерии Clostridium autoethanogenum способны образовывать этанол и ацетат.

Сингаз можно превратить в различные химические продукты и топливо с помощью химического каталитического процесса, протекающего в присутствии катализаторов, содержащих медь (Cu) и цинк (Zn), с образованием метанола или смеси спиртов, а также катализаторов, содержащих кобальт (Со) и родий (Rh), для получения этанола и синтеза Фишера-Тропша с образованием олефинов и т.п. В патенте WO 2009/035851 раскрыты способы превращения сингаза в этанол и/или другие высшие спирты в реакторах с катализаторами, способными превращать сингаз в спирты, причем указанные катализаторы содержат по меньшей мере один элемент группы IB, по меньшей мере один элемент группы IIВ и по меньшей мере один элемент группы IIIA.

В патенте WO 2010/002618 раскрыт способ получения спиртов из газа, содержащего водород и монооксид углерода, включающий: пропускание газа через реактор с нанесенным катализатором, содержащим элементный молибден, кобальт и щелочной или щелочноземельный металл и/или их гидриды.

Производство химических продуктов или энергии в целом зависит от качества сингаза, например, от количества или концентрации моноксида углерода СО и водорода (Н2) в нем, а также от соотношения монооксида углерода и водорода (СО/Н2).

В широко применяемом способе газификации углеродных материалов для получения сингаза, обогащенного монооксидом углерода (СО) и водородом (Н2), используют в газогенераторе дефицитную по кислороду или обедненную кислородом атмосферу, которая препятствует полной конверсии углерода углеродного материала. Однако в обедненных кислородом условиях часть углерода из углеродного материала часто остается в полученном сингазе в виде частиц непрореагировавшего углерода или сажи. Другая часть углерода из углеродного материала остается в виде непрореагировавшего углерода в золе.

Неполное превращение углеродного сырья в монооксид углерода (СО) и водород (Н2) означает, что для получения энергии или химических продуктов (например, спиртов) имеется меньшее количество монооксида углерода (СО) и водорода (Н2). Повышенное количество частиц непрореагировавшего или непревращенного углерода, или сажи, в сыром сингазе увеличивает трудности очистки сингаза и затраты. Повышенное количество непрореагировавшего углерода в золе увеличивает трудности и затраты на разложение золы.

Было бы желательно разработать способ работы газогенератора, который мог бы обеспечить максимальное производство энергии или химических продуктов из полученного в газогенераторе сингаза при сохранении на желательном низком уровне количества частиц непрореагировавшего или непревращенного углерода в сыром сингазе и количества непрореганировавшего углерода в золе.

Было бы желательно разработать способ работы газогенератора, который мог бы обеспечить максимальное получение энергии или химических продуктов из полученного в газогенераторе сингаза при сохранении на желательном низком уровне количества сажи в сыром сингазе.

Было бы желательно разработать способ работы газогенератора, который мог бы обеспечить максимальное получение энергии или химических продуктов из полученного в газогенераторе сингаза при сохранении на желательном низком уровне количества сажи в сыром сингазе и количества непрореагировавшего углерода в золе.

Настоящее изобретение предлагает различные новые и не известные в данной области конструкции газогенераторов и способы работы газогенератора. Предлагаемое изобретение решает поставленные выше задачи.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает способ газификации углеродных материалов в газогенераторе для получения газа, содержащего монооксид углерода, водород и деготь; указанный способ включает: загрузку одного или нескольких углеродных материалов, подачу газа, содержащего молекулярный кислород, и необязательно воды в указанный газогенератор; причем количество всего кислорода, поданного в указанный газогенератор, составляет более примерно 0.75 фунт на фунт общего количества углерода, загруженного в указанный газогенератор. В одном варианте количество всего кислорода, поданного в указанный газогенератор в фунтах на фунт всего углерода, загруженного в указанный газогенератор, составляет примерно 0.75-3.0. Вариант настоящего изобретения включает обработку указанного полученного газа при температуре примерно от 1750°F до примерно 3500°F в присутствии молекулярного кислорода с образованием сырого сингаза, содержащего монооксид углерода, водород и углерод в сингазе. В одном варианте сингаз-сырец содержит также диоксид углерода.

Вариант настоящего изобретения предлагает способ газификации углеродных материалов в газогенераторе для получения сингаза способом неполного окисления; причем указанный газогенератор включает первую реакционную зону и вторую реакционную зону; указанный способ включает: загрузку одного или нескольких углеродных материалов в указанную первую реакционную зону газогенератора; подачу газа, содержащего молекулярный кислород, и необязательно воды или водяного пара в одну или обе указанные первую и вторую реакционные зоны указанного газогенератора; причем количество всего кислорода, поданного в указанный газогенератор, составляет более примерно 1.25 фунт на фунт всего углерода, загруженного в газогенератор. В одном варианте количество всего кислорода, поданного в указанную первую реакционную зону указанного газогенератора, составляет примерно 1.25-3.5 фунт на фунт всего углерода, загруженного в указанный газогенератор.

Вариант настоящего изобретения предлагает способ газификации углеродных материалов в газогенераторе для получения сингаза; причем указанный газогенератор включает первую реакционную зону и вторую реакционную зону; указанный способ включает: загрузку одного или нескольких углеродных материалов в указанную первую реакционную зону газогенератора; подачу газа, содержащего молекулярный кислород, и необязательно воды или водяного пара в одну или обе указанные первую и вторую реакционные зоны указанного газогенератора; причем количество всего кислорода, поданного в указанный газогенератор, составляет более примерно 1.25 фунт на фунт всего углерода, загруженного в газогенератор. В одном варианте количество всего кислорода, поданного в указанную первую реакционную зону указанного газогенератора, составляет примерно 1.25-3.5 фунт на фунт всего углерода, загруженного в указанный газогенератор.

Настоящее изобретение предлагает способ, включающий далее охлаждение указанного сырого сингаза и очистку для получения чистого сингаза; контактирование указанного чистого сингаза с биокатализатором в контейнере для ферментации для получения смеси спиртов.

В одном варианте массовое соотношение углерода и водорода в одном или нескольких указанных углеродных материалах составляет 1-20. В другом варианте массовое соотношение углерода и кислорода в одном или нескольких указанных углеродных материалах составляет 1-200.

Настоящее изобретение предлагает способ газификации углеродных материалов в газогенераторе с образованием сингаза путем неполного окисления, причем указанный газогенератор имеет первую реакционную зону, вторую реакционную зону и камеру, связывающую первую реакционную зону и вторую реакционную зону; указанный способ включает: загрузку одного или нескольких углеродных материалов в указанную первую реакционную зону газогенератора; подачу газа, содержащего молекулярный кислород, и необязательно воды или водяного пара в одну или в обе указанные первую и вторую реакционные зоны указанного газогенератора; подачу газа, содержащего молекулярный кислород, в указанную камеру, связывающую первую и вторую реакционные зоны указанного газогенератора.

Настоящее изобретение предлагает газогенератор для получения сингаза способом неполного окисления; причем указанный газогенератор включает первую реакционную зону, вторую реакционную зону и камеру, связывающую первую и вторую реакционные зоны; указанный способ включает: загрузку одного или нескольких углеродных материалов в указанную первую реакционную зону газогенератора; подачу газа, содержащего молекулярный кислород, и необязательно воды или водяного пара в одну или обе указанные первую и вторую реакционные зоны указанного газогенератора; подачу газа, содержащего молекулярный кислород, в камеру, связывающую указанные первую и вторую реакционные зоны указанного газогенератора.

Настоящее изобретение предлагает способ газификации углеродных материалов в газогенераторе с образованием сингаза, причем указанный газогенератор имеет первую реакционную зону, вторую реакционную зону и камеру, связывающую первую реакционную зону и вторую реакционную зону; указанный способ включает: загрузку одного или нескольких углеродных материалов в указанную первую реакционную зону газогенератора; подачу газа, содержащего молекулярный кислород, и необязательно воды или водяного пара в одну или в обе указанные первую и вторую реакционные зоны указанного газогенератора; подачу газа, содержащего молекулярный кислород, в указанную камеру, связывающую первую и вторую реакционные зоны указанного газогенератора.

Настоящее изобретение предлагает газогенератор для получения сингаза; причем указанный газогенератор включает первую реакционную зону, вторую реакционную зону и камеру, связывающую первую и вторую реакционные зоны; указанный способ включает: загрузку одного или нескольких углеродных материалов в указанную первую реакционную зону газогенератора; подачу газа, содержащего молекулярный кислород, и необязательно воды или водяного пара в одну или обе указанные первую и вторую реакционные зоны указанного газогенератора; подачу газа, содержащего молекулярный кислород, в указанную камеру, связывающую указанные первую и вторую реакционные зоны указанного газогенератора.

КРАТКОЕ ОПИСАНИЕ ФИГУР

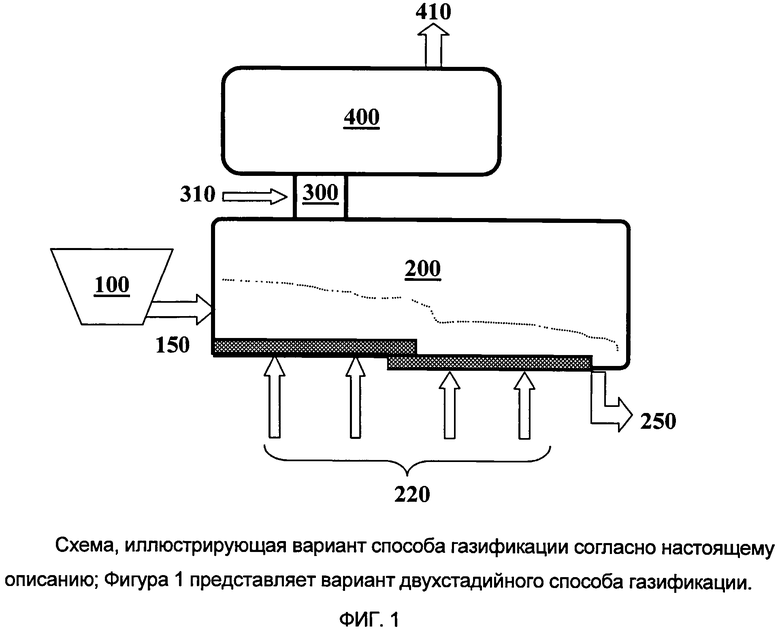

Фигура 1 (ФИГ.1) представляет схему, иллюстрирующую вариант способа газификации по данному описанию. Фигура 1 представляет двухстадийный способ газификации.

Фигура 2 (ФИГ.2) представляет схему, иллюстрирующую вариант способа получения этанола путем газификации углеродных материалов.

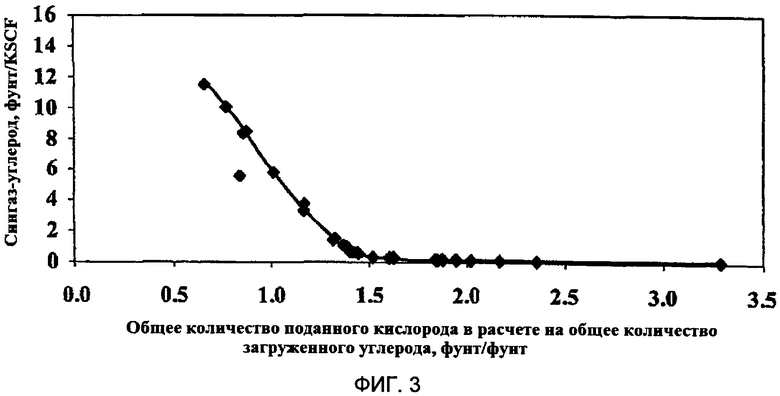

Фигура 3 (ФИГ.3) представляет диаграмму, иллюстрирующую зависимость выхода углерод в сингазеа от общего количества кислорода, поданного в газогенератор, при различных количествах воды, поданной в газогенератор.

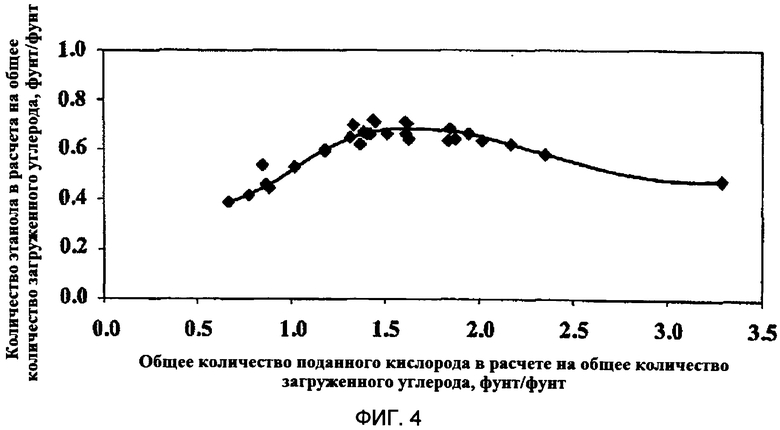

Фигура 4 (ФИГ.4) представляет диаграмму, иллюстрирующую зависимость количества полученного этанола от общего количества поданного в газогенератор кислорода при разных количествах поданной в газогенератор воды.

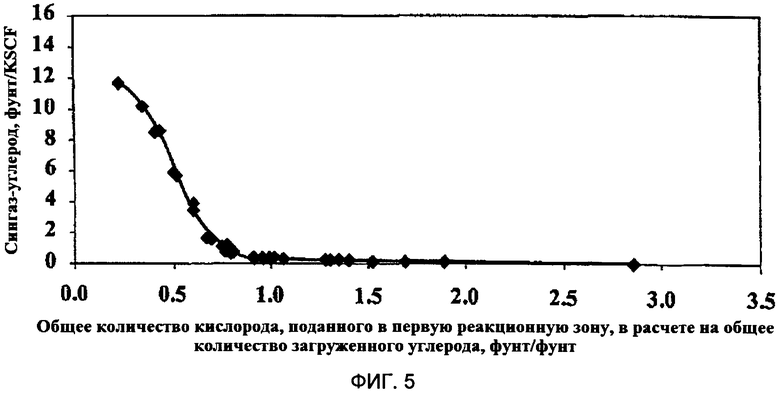

Фигура 5 (ФИГ.5) представляет диаграмму, иллюстрирующую зависимость выхода углерод в сингазеа от общего количества кислорода, поданного в первую реакционную зону газогенератора, при различных количествах воды, поданной в газогенератор.

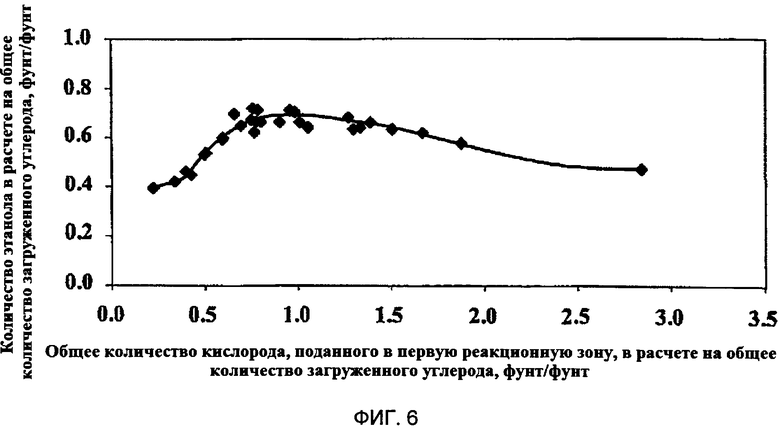

Фигура 6 (ФИГ.6) представляет диаграмму, иллюстрирующую зависимость количества полученного этанола от общего количества поданного в газогенератор кислорода при разных количествах поданной в газогенератор воды.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Определения

Пока не указано иное, термины, использованные в данном описании, определены следующим образом и могут включать формы единственного числа либо множественного числа, приведенные ниже:

Термин «примерно», модифицирующий любое количество, относится к вариации количества, встречающейся в реальных мировых условиях, например, вариации количества, встречающейся в реальных мировых условиях поддержания культуры микроорганизмов, в том числе в лаборатории, пилотной установке или производственной установке. Например, количество ингредиента или меры, использованной в смеси, модифицированное словом «примерно», включает изменение и степень точности, обычно применяемые при определении в экспериментальных заводских или лабораторных условиях. Например, количество компонента в продукте, модифицированное словом «примерно», включает вариации между порциями в повторных экспериментах на заводе или в лаборатории и вариации, присущие аналитическому методу. Независимо от того, модифицированы они или нет словом «примерно», количества включают эквиваленты этих количеств. Любое количество, приведенное здесь и модифицированное словом «примерно», можно также использовать в настоящем изобретении как количество, не модифицированное словом «примерно».

Термин «ацетоген» или «ацетогенный» относится к бактериям, которые генерируют ацетат в качестве продукта анаэробного дыхания. Этот процесс отличается от ацетатной ферментации, хотя оба процесса протекают в отсутствие кислорода и приводят к ацетату. Эти организмы также относятся к ацетогенным бактериям, т.к. все известные ацетогены являются бактериями. Ацетогены находят в разных областях, обычно в таких, которые являются анаэробными (в отсутствие кислорода). Ацетогены могут включать разные соединения в качестве источников энергии и углерода; лучшая изученная форма ацетогенного метаболизма включает использование диоксида углерода как источника углерода и водорода как источника энергии.

Термин «углерод в золе» или «Углерод в золе» или «Углерод в золе» означает присутствие непрореагировавшего углерода в зольной пыли, уносимой из газогенератора.

Термин «температура плавления золы» означает температуру, при которой плавится по меньшей мере часть золы или неорганических веществ, содержащихся в углеродном материале. Обычно эта температура составляет примерно 1400°F.

Термин «биокатализатор» означает в данном изобретении природные катализаторы, протеиновые ферменты, живые клетки, микроорганизмы и бактерии.

Термин «биореактор», «реактор» или «ферментационный биореактор» включает устройство для ферментации, состоящее из одного или нескольких сосудов и/или колонн или системы трубопроводов, которое включает проточный реактор с непрерывным перемешиванием (CSTR), реактор с иммобилизованными клетками, реактор с орошаемым слоем (TBR), барботажную колонну, газлифтный ферментер, статический смеситель или другое устройство, обеспечивающее контакт в системе газ-жидкость. Для способа по данному изобретентию предпочтительно, чтобы ферментационный биореактор включал реактор для культивирования, из которого во второй ферментационный биореактор подается ферментационный бульон, в котором получают наибольшую часть продукта - этанола.

Используемый термин «углеродный материал» относится к обогащенному углеродом материалу, такому как уголь и нефтепродукты. Однако в данном описании углеродный материал включает любой углеродный материал в твердом, жидком, газообразном состоянии или в виде плазмы. Из множества рассматриваемых вариантов углеродных материалов данное изобретение включает: углеродсодержащие жидкие продукты, углеродсодержащие жидкости, направляемые на повторную промышленную обработку, углеродсодержащие твердые бытовые отходы (MSW или msw), углеродсодержащие городские отходы, углеродсодержащие сельскохозяйственные продукты, углеродсодержащие отходы лесной промышленности, углеродсодержащие древесные отходы, углеродсодержащие конструкционные материалы, углеродсодержащие растительные материалы, углеродсодержащие промышленные отходы, углеродсодержащие ферментационные отходы, углеродсодержащие побочные продукты нефтехимии, углеродсодержащие побочные продукты получения спиртов, тощий уголь, шины, пластики, отходы пластиков, каменноугольную смолу, волокна, лигнин, черный щелок, полимеры, отходы полимеров, полиэтилентерефталат (ПЭТФ), полистирол (ПС), шламы сточных вод, отходы животноводства, отходы сельскохозяйственных культур, растительные материалы для энергетического использования, отходы переработки леса, отходы переработки древесины, отходы животноводческих хозяйств, отходы птицеводства, пищевые отходы, отходы ферментационных процессов, побочные продукты производства этанола, дробину, отработанные микроорганизмы или их комбинации. В данном изобретении диоксид углерода и метансодержащий газ не рассматриваются как углеродсодержащие материалы. Во избежание недоразумений различные углеродсодержащие материалы можно указывать либо в единичной, либо во множественной форме независимо от использованных в данном определении форм единственного или множественного числа.

Термин «ферментация» означает ферментацию монооксида углерода (СО) с образованием спиртов и ацетата. Известно, что многие анаэробные бактерии способны осуществлять ферментацию монооксида углерода (СО) с образованием спиртов, включая бутанол и этанол, и уксусной кислоты, и пригодны для использования в способе по настоящему изобретению. Примеры таких бактерий, пригодных для использования в данном изобретении, включают бактерии рода Clostridium, такие как штаммы Clostridium ljungdahlii, в том числе описанные в WO 2000/68407, ЕР 117309, патентах США №№5173429, 5593886 и 6368819, WO 1998/00558 и WO 2002/08438, и Clostridium autoethanogenum. Другие подходящие бактерии представляют собой бактерии рода Moorella, в том числе Moorella sp HUC22-1, и бактерии рода Carboxydothermus. Каждая из указанных публикаций полностью включена здесь ссылкой. Кроме того, специалист в данной области сможет подобрать другие ацетогенные анаэробные бактерии для использования в способе по данному изобретению. Важно также то, что в способе по настоящему изобретению можно использовать смешанную культуру из двух или нескольких бактерий. Микроорганизмами, пригодными для использования в данном изобретении, являются бактерии Clostridium autoethanogenum, выпускаемые в промышленности фирмой DSMZ с регистрационным номером DSMZ 10061. Ферментацию можно проводить в любом подходящем биореакторе, таком как проточный реактор с непрерывным перемешиванием (CTSR), реактор с барботажной колонной (BCR) или реактор с орошаемым слоем (TBR). В некоторых предпочтительных вариантах изобретения биореактор может включать первый реактор для культивирования, в котором культивируют микроорганизмы, и второй, ферментационный реактор, в который подают ферментационный бульон из реактора культивирования и в котором получают основную часть продукта ферментации (этанола и ацетата).

Термины «волокна» в разном написании означают тип углеродного материала, образующийся в результате размягчения и концентрирования различных веществ; например, углеродный материал получают выдерживанием различных веществ в автоклаве с водяным паром. В другом примере разлагаемые волокна могут включать выдержанные в автоклаве с водяным паром бытовые, промышленные, медицинские отходы, что приводит к размягченному волокнистому материалу.

Термин «газогенератор» означает противоточный газогенератор с неподвижным слоем, прямоточный газогенератор с неподвижным слоем, газогенератор с подвижным слоем, газогенератор с кипящим слоем, газогенератор с газификацией в потоке, плазменно-дуговой газогенератор, одностадийный газогенератор, многостадийный газогенератор, двухстадийный газогенератор, трехстадийный газогенератор, четырехстадийный газогенератор, пятистадийный газогенератор и их комбинации.

Термин «микроорганизм» включает бактерии, грибы, дрожжи, архебактерии и протисты; микроскопические растения (называемые зелеными водорослями); и животные типа планктона; планарии и амебы. Некоторые авторы включают сюда также вирусы, но другие рассматривают их как неживые. Микроорганизмы живут во всех частях биосферы, где есть жидкая вода, включая грунт, горячие источники, дно океана, высоко в атмосфере, а также глубоко в камнях в земной коре. Микроорганизмы критичны для оборота пищевых веществ в экосистемах, т.к. они действуют как деструкторы. Микробы также используют в биотехнологии при приготовлении как традиционной пищи, так и напитков, а также в современных технологиях, основанных на генной инженерии. Предполагают, что в данном изобретении можно использовать микроорганизмы смешанных штаммов, которые могут содержать или не содержать штаммы разных микроорганизмов. Кроме того, предполагается, что путем направленной эволюции можно отобрать селективно микроорганизмы, которые можно будет использовать в данном изобретении. Кроме того, предполагается, что с помощью рекомбинантной ДНК технологии можно получить микроорганизмы с использованием отобранных штаммов существующих микроорганизмов. Предполагается, что в данном изобретении будут использованы ацетогенные анаэробные (или факультативные) бактерии, способные превращать монооксид углерода (СО) и воду или водород (Н2) и CO2 в этанол и уксусную кислоту. Полезные бактерии, согласно данному изобретению, включают без ограничений Acetogenium kivui, Acetobacterium woodii, Acetoanaerobium noterae, Butyribacterium methylotrophicum, Caldanaerobacter subterraneus, Caldanaerobacter subterraneus pacificus, Carboxydothermus hydrogenoformans, Clostridium aceticum, Clostridium. acetobutylicum, Clostridium Autoethanogenum, Clostridium thermoaceticum, Eubacterium limosum, Clostridium ljungdahlii PETC, Clostridium ljungdahlii ER12, Clostridium ljungdahlii C-01, Clostridium ljungdahlii O-52, Clostridium ultunense, Clostridium ragsdalei, Clostridium carboxidivorans, Geobacter sulfurreducens, Moorella, Moorella thermacetica и Peptostreptococcus productus. Специалисты в данной области могут выбирать и другие ацетогенные бактерии для применения в данных способах. В некоторых вариантах настоящего изобретения несколько типичных штаммов С.ljungdahlii включают штамм PETC (патент США №5173429); штамм ERI2 (патент США №5593886) и штаммы C-01 и O-52 (патент США №6136577). Эти штаммы каждый помещены в American Type Culture Collection, 10801 University Boulevard, Manassas, Va. 20110-2209, под номерами 55383 (ранее АТСС No. 49587), 55380, 55988 и 55989 соответственно. Каждый штамм С.ljungdahlii представляет собой анаэробные грам-положительные бактерии с содержанием нуклеотидов гуанина и цитозина (G+C) примерно 22 мол. %. Эти бактерии можно культивировать на многих субстратах, но не на метаноле или лактате. Эти штаммы различаются толерантностью к монооксиду углерода (СО), удельными скоростями поглощения газа и удельными производительностями. На «диких» штаммах, встречающихся в природе, образуется очень мало этанола. Штаммы С.ljungdahlii в «диком» состоянии идеально работают при 37 градусах С и обычно превращают этанол в ацетил (т.е. это относится как к свободной или молекулярной уксусной кислоте, так и к ацетатам) в соотношении примерно 1:20 (1 часть этанола на 20 частей ацетила). Концентрации этанола обычно составляет всего 1-2 г/л. Хотя такая способность производить этанол представляет интерес, «дикие» бактерии нельзя использовать для экономичного промышленного производства этанола из-за низкой производительности по этанолу. Указанные выше штаммы С.ljungdahlii при незначительном варьировании питательной среды использовали для получения этанола и ацетила в соотношении 1:1 (равные части этанола и ацетила), но концентрация этанола составляет менее 10 г/л, что соответствует низкой производительности - менее 10 г/л-сутки. Кроме того, проблемной остается стабильность культуры в первую очередь из-за относительно высокой (8-10 г/л) концентрации ацетила (2.5-3 г/л молекулярной уксусной кислоты) в смеси с этанолом. Более того, при увеличении скорости газа в попытке получить больше этанола культура перестает работать в основном из-за молекулярной уксусной кислоты и далее монооксида углерода (СО). В результате культура становится нестабильной и не способной поглощать газ и производить новые порции продукта. Кроме того, ранние работы заявителей показали, что при стационарной работе трудно получить этанол и ацетил в соотношении более 2:1. Во многих работах показано использование анаэробных бактерий, отличных от С.ljungdahlii, в ферментации Сахаров без поглощения монооксида углерода (СО), CO2 и водорода (H2) для получения растворителей. При попытке получить высокие выхода этанола варьировали большое количество параметров, включая: типы питательной среды, микроорганизмы, добавки восстановителей, изменение рН и добавки экзогенных газов.

Термин «твердые бытовые отходы» или «MSW» или «msw» означает отходы домашние, коммерческие, промышленные и/или остаточные.

Термин «сингаз», или «синтез-газ», означает синтетический газ, который представляет собой смесь газов, содержащую различные количества монооксида углерода и водорода. Примерами способов его получения служат паровой риформинг природного газа или углеводородов с образованием водорода, газификация угля и некоторые виды газификации отходов для производства энергии (отходы-в-знергию). Название синтез-газ связано с его использованием в качестве промежуточного продукта при получении синтетического природного газа (SNG) и производства аммиака или метанола. Сингаз также используют как промежуточный продукт в синтезе Фишера-Тропша для получения синтетической нефти, применяемой в качестве топлива или смазочного масла, и ранее в способе Mobil для получения бензина из метанола. Сингаз состоит в основном из водорода, монооксида углерода и очень часто некоторого количества диоксида углерода, и его энергосодержание (т.е. теплота сгорания) составляет менее половины энергосодержания природного газа. Сингаз является горючим, и его часто используют в качестве источника топлива или промежуточного продукта в производстве других химических продуктов.

Термин «углерод в сингазе» означает содержание частиц непревращенного углерода в сингазе-сырце, полученном газификацией.

Термин «общая загрузка углерода в газогенератор» или «общее количество углерода, добавленного в газогенератор», означает суммарное количество углерода, содержащегося в сырье, загруженном в газогенератор, например, количество углерода, содержащегося в одном или нескольких указанных выше углеродных материалах, загруженных в газогенератор.

Термин «общая загрузка углерода в первую реакционную зону газогенератора» или «общее количество углерода, загруженного в первую реакционную зону газогенератора», означает суммарное количество углерода в сырье, загруженном в первую реакционную зону газогенератора, например, количество углерода, содержащегося в одном или нескольких указанных выше углеродных материалах, загруженных в первую реакционную зону газогенератора.

Термин «общее количество кислорода, введенного в газогенератор» или «общее количество кислорода, добавленного в газогенератор» означает общее количество кислорода, содержащийся в сырье, поданном в газогенератор, например, общее количество кислорода, содержащийся в газе, содержащем молекулярный кислород, добавленном в газогенератор, кислород, содержащийся в одном или нескольких указанных выше углеродных материалах, введенных в газогенератор, а также кислород, содержащийся в воде или водяном паре, введенных в газогенератор.

Термин «общее количество кислорода, введенного в первую реакционную зону газогенератора» или «общее количество кислорода, добавленного в первую реакционную зону газогенератора» означает общее количество кислорода, содержащийся в сырье, поданном в первую реакционную зону газогенератора, например, кислород, содержащийся в газе, содержащем молекулярный кислород, добавленном в первую реакционную зону газогенератора, кислород, содержащийся в одном или нескольких указанных выше углеродных материалах, введенных в первую реакционную зону газогенератора, кислород, содержащийся в воде или водяном паре, введенных в первую реакционную зону газогенератора.

Далее настоящее изобретение будет описано более полно и со ссылкой на фигуры, на которых показаны различные варианты настоящего изобретения. Однако предмет данного изобретения можно реализовать в разных формах и не следует думать, что данное изобретение ограничено приведенными здесь вариантами.

Настоящее изобретение предлагает способ газификации углеродных материалов в газогенераторе с образованием газа, содержащего моноокисд углерода, водород и деготь; причем указанный способ включает: загрузку одного или нескольких углеродных материалов, подачу газа, содержащего молекулярный кислород, и необязательно воды в указанный газогенератор, причем общее количество кислорода, введенного в указанный газогенератор, составляет более примерно 0.75 фунт на фунт всего углерода, добавленного в указанный газогенератор. В одном из вариантов общее количество кислорода, поданного в указанный газогенератор, составляет примерно 0.75-3.0 фунт на фунт всего углерода, введенного в указанный газогенератор. В разных вариантах настоящее изобретение включает подачу воды в указанный газогенератор; включает прямую подачу водяного пара в указанный газогенератор; включает частично прямую подачу водяного пара в указанный газогенератор; включает подачу указанных одного или нескольких углеродных материалов, содержащих влагу, в указанный газогенератор.

В одном варианте настоящего изобретения один или несколько углеродных материалов выбирают из следующих материалов: углеродсодержащие материалы, углеродсодержащие жидкие продукты, углеродсодержащие жидкости, направляемые на повторную промышленную обработку, углеродсодержащие твердые бытовые отходы (MSW или msw), углеродсодержащие городские отходы, углеродсодержащие сельскохозяйственные продукты, углеродсодержащие отходы лесной промышленности, углеродсодержащие древесные отходы, углеродсодержащие конструкционные материалы, углеродсодержащие растительные материалы, углеродсодержащие промышленные отходы, углеродсодержащие ферментационные отходы, углеродсодержащие побочные продукты нефтехимии, углеродсодержащие побочные продукты получения спиртов, тощий уголь, шины, пластики, отходы пластиков, каменноугольную смолу, волокна, лигнин, черный щелок, полимеры, отходы полимеров, полиэтилентерефталат (ПЭТФ), полистирол (ПС), шламы сточных вод, отходы животноводства, отходы сельскохозяйственных культур, растительные материалы для энергетического использования, отходы переработки леса, отходы переработки древесины, отходы животноводческих хозяйств, отходы птицеводства, пищевые отходы, отходы ферментационных процессов, побочные продукты производства этанола, дробину, отработанные микроорганизмы или их комбинации. В одном варианте настоящего изобретения содержание углерода в одном или нескольких указанных углеродных материалах составляет примерно 0.25-1.0 фунт на фунт одного или нескольких указанных углеродных материалов в отсутствие воды. В одном варианте настоящего изобретения содержание водорода в одном или нескольких указанных углеродных материалах составляет примерно 0.0-0.25 фунт на фунт одного или нескольких указанных углеродных материалов в отсутствие воды. В одном варианте содержание кислорода в одном или нескольких указанных углеродных материалах составляет примерно 0.0-0.5 фунт на фунт одного или нескольких указанных углеродных материалов в отсутствие воды.

В одном варианте указанные углеродсодержащие материалы представляют собой множество углеродных материалов, которые выбирают из следующих: углеродсодержащие материалы, углеродсодержащие жидкие продукты, углеродсодержащие жидкости, направляемые на повторную промышленную обработку, углеродсодержащие твердые бытовые отходы (MSW), углеродсодержащие городские отходы, углеродсодержащие сельскохозяйственные продукты, углеродсодержащие отходы лесной промышленности, углеродсодержащие древесные отходы, углеродсодержащие конструкционные материалы, углеродсодержащие растительные материалы, углеродсодержащие побочные продукты нефтехимии, тощий уголь, пластики, отходы пластиков, каменноугольную смолу, волокна, шины, лигнин, черный щелок, полимеры, отходы полимеров, полиэтилентерефталат (ПЭТФ), полистирол (ПС), шламы сточных вод, отходы животноводства, отходы сельскохозяйственных культур, растительные материалы для энергетического использования, отходы переработки леса, отходы переработки древесины, отходы животноводческих хозяйств, отходы птицеводства, пищевые отходы, отходы ферментационных процессов, углеродсодержащие промышленные отходы, побочные продукты производства этанола, дробину, отработанные микроорганизмы или комбинации любых из них.

В одном варианте данного изобретения в газогенераторе получают золу, содержащую состав углерод в золе, где зола содержит менее примерно 10% углерода в золе. В другом варианте в газогенераторе получают золу, содержащую углерод в золе, где зола содержит менее примерно 5% углерода в золе.

В одном варианте настоящее изобретение включает способ обработки указанного полученного газа при температуре примерно от 1750°F до примерно 3500°F в присутствии молекулярного кислорода с образованием сырого сингаза, содержащего моноокид углерода, водород и углерод в сингазе. В разных вариантах сингаз-сырец содержит также диоксид углерода.

В одном варианте массовое соотношение углерода и водорода в одном или нескольких углеродных материалах составляет 1-20. В одном варианте массовое соотношение углерода и кислорода в одном или нескольких углеродных материалах составляет 1-200. В одном варианте указанный сингаз-сырец содержит менее примерно 0.5 фунтов углерода в сингазе на 1000 SCF полученного сингаза-сырца.

Настоящее изобретение предлагает способ газификации углеродных материалов в газогенераторе с образованием сингаза способом неполного окисления; указанный газогенератор включает первую реакционную зону и вторую реакционную зону; указанный способ включает: загрузку одного или нескольких углеродных материалов в указанную первую реакционную зону газогенератора; подачу газа, содержащего молекулярный кислород, и необязательно воды или водяного пара в одну или обе указанные первую и вторую реакционные зоны указанного газогенератора; причем общее количество кислорода, добавленного в указанный газогенератор, составляет более примерно 1.25 фунт на фунт всего углерода, введенного в указанный газогенератор. В одном варианте общее количество кислорода, поданного в указанную первую реакционную зону указанного газогенератора, составляет примерно 1.25-3.5 фунт на фунт всего углерода, введенного в указанный газогенератор. В одном варианте в указанной первой реакционной зоне поддерживают температуру 650-1450°F. В другом варианте в указанной второй реакционной зоне поддерживают температуру 1750-3500°F.

Настоящее изобретение предлагает способ газификации углеродных материалов в газогенераторе с образованием сингаза; указанный газогенератор включает первую реакционную зону и вторую реакционную зону; указанный способ включает: загрузку одного или нескольких углеродных материалов в указанную первую реакционную зону газогенератора; подачу газа, содержащего молекулярный кислород, и необязательно воды или водяного пара в одну или обе указанные первую и вторую реакционные зоны указанного газогенератора; причем общее количество кислорода, поданного в указанный газогенератор, составляет более примерно 1.25 фунт на фунт всего углерода, введенного в указанный газогенератор. В одном варианте общее количество кислорода, поданного в указанную первую реакционную зону указанного газогенератора, составляет примерно 1.25-3.5 фунт на фунт всего углерода, введенного в указанный газогенератор. В одном варианте в указанной первой реакционной зоне поддерживают температуру 650-1450°F. В другом варианте в указанной второй реакционной зоне поддерживают температуру 1750-3500°F.

Далее настоящее изобретение включает способ: охлаждение сырого сингаза и его очистку с образованием чистого сингаза; контактирование указанного чистого сингаза с биокатализатором в ферментационном контейнере с образованием смеси спиртов. В одном варианте массовое соотношение углерода и водорода в одном или нескольких углеродных материалах составляет 1-20. В одном варианте массовое соотношение углерода и кислорода в одном или нескольких углеродных материалах составляет 1-200.

Настоящее изобретение предлагает способ газификации углеродных материалов в газогенераторе с образованием сингаза способом неполного окисления; указанный газогенератор включает первую реакционную зону, вторую реакционную зону и камеру, соединяющую первую и вторую реакционные зоны; указанный способ включает: загрузку одного или нескольких углеродных материалов в указанную первую реакционную зону газогенератора; подачу газа, содержащего молекулярный кислород, и необязательно воды или водяного пара в одну или обе указанные первую и вторую реакционные зоны указанного газогенератора; подачу газа, содержащего молекулярный кислород, в указанную камеру, соединяющую первую и вторую реакционные зоны указанного газогенератора.

Настоящее изобретение предлагает газогенератор для получения сингаза способом неполного окисления; указанный газогенератор включает первую реакционную зону, вторую реакционную зону и камеру, соединяющую первую и вторую реакционные зоны; указанный способ включает: загрузку одного или нескольких углеродных материалов в указанную первую реакционную зону газогенератора; подачу газа, содержащего молекулярный кислород, и необязательно воды или водяного пара в одну или обе указанные первую и вторую реакционные зоны указанного газогенератора; подачу газа, содержащего молекулярный кислород, в указанную камеру, соединяющую первую и вторую реакционные зоны указанного газогенератора.

Настоящее изобретение предлагает способ газификации углеродных материалов в газогенераторе с образованием сингаза; указанный газогенератор включает первую реакционную зону и вторую реакционную зону и камеру, соединяющую первую и вторую реакционные зоны; указанный способ включает: загрузку одного или нескольких углеродных материалов в указанную первую реакционную зону газогенератора; подачу газа, содержащего молекулярный кислород, и необязательно воды или водяного пара в одну или обе указанные первую и вторую реакционные зоны указанного газогенератора; подачу газа, содержащего молекулярный кислород, в указанную камеру, соединяющую первую и вторую реакционные зоны указанного газогенератора.

Настоящее изобретение предлагает газогенератор для получения сингаза; указанный газогенератор включает первую реакционную зону, вторую реакционную зону и камеру, соединяющую первую и вторую реакционные зоны; указанный способ включает: загрузку одного или нескольких углеродных материалов в указанную первую реакционную зону газогенератора; подачу газа, содержащего молекулярный кислород, и необязательно воды или водяного пара в одну или обе указанные первую и вторую реакционные зоны указанного газогенератора; подачу газа, содержащего молекулярный кислород, в указанную камеру, соединяющую первую и вторую реакционные зоны указанного газогенератора.

В одном варианте данного изобретения температура в указанном газогенераторе составляет примерно от 650°F до примерно 3500°F. В другом варианте температура составляет от примерно 650°F до примерно 1450°F. В еще одном варианте температура в указанном газогенераторе составляет от примерно 950°F до примерно 1400°F. В другом варианте температура в указанном газогенераторе равна примерно 1400°F. В следующем варианте температура в указанном газогенераторе составляет от примерно 1750°F до примерно 2250°F. В следующем варианте температура в указанном газогенераторе составляет примерно 2250°F.

В разных вариантах данного изобретения указанный полученный газ, содержащий деготь, можно обработать для удаления или разложения по меньшей мере части дегтя, используя различные способы, описанные в опубликованных работах, для получения не содержащего дегтя сырого сингаза или сингаза, содержащего меньше дегтя. В одном варианте настоящего изобретения указанный полученный газ, содержащий деготь, обрабатывают при температуре от примерно 1750°F до примерно 3500°F в присутствии молекулярного кислорода для отвода или получения сырого сингаза, содержащего монооксид углерода, водород и углерод в сингазе. В одном варианте настоящего изобретения указанный полученный газ, содержащий деготь, обрабатывают при температуре от примерно 1750°F до примерно 3500°F в присутствии молекулярного кислорода для отвода или получения сырого сингаза, содержащего диоксид углерода. По-видимому, при такой обработке деготь разлагается путем крекинга. При такой обработке деготь предположительно разлагается в результате неполного окисления. В одном варианте обработку проводят при температуре примерно 1750°F-2250°F. В другом варианте обработку проводят при температуре примерно 2250°F.

При работе газогенератора не происходит полного сгорания всего углерода, введенного в газогенератор для получения диоксида углерода. По-видимому, здесь происходит парциальное окисление углерода, что повышает выход монооксида углерода. Неполное окисление может также привести к образованию частиц непрореагировавшего углерода, или сажи («углерод в сингазе»), остающейся в сингазе-сырце. Сингаз-сырец, содержащий большое количество углерод в сингазе, не желателен, т.к. при этом возрастают трудности с очисткой и затраты. В этом способе данного изобретения указанный сингаз-сырец содержит менее примерно 0.5 фунт углерод в сингазе на 1000 SCF полученного сырого сингаза. В одном варианте указанный сингаз содержит менее примерно 0.25 фунт углерод в сингазе на 1000 SCF полученного сырого сингаза. В еще одном варианте указанный сингаз содержит менее примерно 0.125 фунт углерод в сингазе на 1000 SCF полученного сырого сингаза.

При работе газогенератора не происходит полного сгорания всего углерода, введенного в газогенератор для получения диоксида углерода. По-видимому, здесь происходит неполное окисление углерода, что повышает выход монооксида углерода. Неполное окисление может также привести к образованию частиц непрореагировавшего углерода, или сажи («углерод в сингазе»), остающейся в сингазе-сырце. Сингаз-сырец, содержащий большое количество углерод в сингазе, не желателен, т.к. при этом возрастают трудности с очисткой и затраты. В этом способе данного изобретения указанный сингаз-сырец содержит менее примерно 0.5 фунт углерод в сингазе на 1000 SCF полученного сырого сингаза. В одном варианте указанный сингаз содержит менее примерно 0.25 фунт углерод в сингазе на 1000 SCF полученного сырого сингаза. В еще одном варианте указанный сингаз содержит менее примерно 0.125 фунт углерод в сингазе на 1000 SCF полученного сырого сингаза.

Газификацию углеродных материалов с образованием содержащего деготь газа и последующую обработку указанного содержащего деготь газа при высокой температуре в присутствии газа, содержащего молекулярный кислород («крекинг дегтя») для получения сырого сингаза, не содержащего дегтя или содержащего меньшее количество дегтя, можно проводить на сложных и отдельных технологических установках или на одной установке с несколькими реакционными зонами или камерами или секциями.

Газификацию углеродных материалов с образованием содержащего деготь газа и последующую обработку указанного содержащего деготь газа при высокой температуре в присутствии газа, содержащего молекулярный кислород («неполное окисление дегтя»), для получения сырого сингаза, не содержащего дегтя или содержащего меньшее количество дегтя, можно проводить на сложных и отдельных технологических установках или на одной установке с несколькими реакционными зонами или камерами или секциями.

В одном варианте настоящего изобретения используют установку газификации, включающую две реакционные зоны: первую реакционную зону, в которой получают содержащий деготь газ, и вторую реакционную зону, в которой из полученного содержащего деготь газа получают не содержащий дегтя или содержащий меньше дегтя сингаз-сырец.

В одном варианте настоящего изобретения используют многостадийную установку газификации, включающую две реакционные зоны: первую реакционную зону, в которой получают содержащий деготь газ, и вторую реакционную зону, в которой из полученного содержащего деготь газа получают не содержащий дегтя или содержащий меньше дегтя сингаз-сырец.

В одном варианте настоящего изобретения используют двухстадийную установку газификации, включающую две реакционные зоны: первую реакционную зону, в которой получают содержащий деготь газ, и вторую реакционную зону, в которой из полученного содержащего деготь газа получают не содержащий дегтя или содержащий меньше дегтя сингаз-сырец.

В одном варианте данного изобретения температура в первой реакционной зоне не должна быть выше температуры плавления неорганических компонентов углеродных материалов, которые образуют золу. Эту температуру можно назвать температурой плавления золы. В одном варианте в первой реакционной зоне поддерживают температуру от примерно 650°F до примерно 1450°F. В другом варианте в первой реакционной зоне поддерживают температуру от примерно 950°F до примерно 1450°F. В одном варианте в первой реакционной зоне поддерживают температуру примерно 1400°F.

Температура во второй реакционной зоне должна быть достаточно высокой для эффективного крекинга дегтя. В одном варианте во второй реакционной зоне поддерживают температуру от примерно 1750°F до примерно 3500°F. В другом варианте во второй реакционной зоне поддерживают температуру от примерно 1750°F до примерно 2250°F. В одном варианте во второй реакционной зоне поддерживают температуру примерно 2250°F. Кроме поддержания соответствующей температуры вторая реакционная зона должна иметь такие размеры, чтобы соответствующее время контакта или время пребывания в зоне было достаточным для крекинга дегтя. Обычно поддерживают время контакта примерно 2-5 секунд.

Температура во второй реакционной зоне должна быть достаточно высокой для эффективного неполного окисления. В одном варианте во второй реакционной зоне поддерживают температуру от примерно 1750°F до примерно 3500°F. В другом варианте во второй реакционной зоне поддерживают температуру от примерно 1750°F до примерно 2250°F. В одном варианте во второй реакционной зоне поддерживают температуру примерно 2250°F. Кроме поддержания соответствующей температуры вторая реакционная зона должна иметь такие размеры, чтобы соответствующее время контакта или время пребывания в зоне было достаточным для крекинга дегтя. Обычно поддерживают время контакта примерно 2-5 секунд.

В одном варианте вторую реакционную зону располагают вертикально над первой реакционной зоной. В другом варианте вторую реакционную зону располагают вертикально ниже первой реакционной зоны.

Газ, содержащий молекулярный кислород, подают в первую реакционную зону указанного газогенератора. Газ, содержащий молекулярный кислород, подают во вторую реакционную зону указанного газогенератора. Газ, содержащий молекулярный кислород, подают как в первую реакционную зону, так и вторую реакционную зону указанного газогенератора. Газ, содержащий молекулярный кислород, может представлять собой воздух, обогащенный кислородом воздух или чистый кислород. Газ, содержащий молекулярный кислород, может содержать примерно 21-100 об.% молекулярного кислорода.

В данном изобретении общее количество кислорода, поданного в газогенератор, является суммой содержания кислорода в одном или нескольких углеродных материалах, введенных в газогенератор, кислорода, присутствующего в необязательно добавленной в газогенератор воде или водяном паре, кислорода, присутствующего в газе, содержащем молекулярный кислород, введенном как в первую реакционную зону или ниже, так и вторую реакционную зону или вышерасположенную камеру газогенератора; весь углерод, введенный в газогенератор, является суммой углерода в одном или нескольких углеродных материалах, введенных в газогенератор.

В данном изобретении общее количество кислорода, поданного в первую реакционную зону газогенератора, является суммой содержания кислорода в одном или нескольких углеродных материалах, введенных в первую реакционную зону газогенератора, кислорода, присутствующего в необязательно добавленной в первую реакционную зону газогенератора воде или водяном паре и кислорода, присутствующего в газе, содержащем молекулярный кислород, введенном в первую реакционную зону газогенератора; общее количество углерода, введенного в первую реакционную зону газогенератор, является суммой содержания углерода в одном или нескольких углеродных материалах, введенных в первую реакционную зону газогенератора.

В одном варианте общее количество углерода, введенного в первую реакционную зону газогенератора, представляет собой общее количество углерода, введенный в газогенератор.

В другом варианте общее количество углерода, введенного в первую реакционную зону газогенератора, отличается от общего количества углерода, введенного в газогенератор.

В одном варианте настоящее изобретение предлагает способ получения спирта, который включает:

охлаждение сырого сингаза и его очистку с образованием очищенного сингаза;

контактирование указанного очищенного сингаза с биокатализатором в ферментационном контейнере с образованием смеси спиртов.

В одном варианте один спирт или смесь нескольких указанных спиртов включает метанол. В другом варианте один или смесь нескольких указанных спиртов включает этанол. В еще одном варианте один или смесь нескольких указанных спиртов включает метанол, этанол, пропанол, бутанол и их комбинации.

В одном варианте спирт селективно выделяют из смеси спиртов. В другом варианте селективно выделенный спирт представляет собой этанол. В еще одном варианте селективно выделенный спирт представляет собой бутанол.

В одном варианте указанный биокатализатор включает: микроорганизмы; ацетогенные бактерии; один или несколько штаммов, которые выбирают из Clostridium, Moorella и Carboxydothermus или их смешанных штаммов; Clostridium ljungdahlii. Указанные Clostridium ljungdahlii по настоящему изобретению выбирают из штаммов РЕТС, ERI-2, 0-52 и С-01 или их комбинаций.

На фигуре 1 представлена схема, иллюстрирующая вариант газогенератора. На фигуре 1 представлена схема двухстадийного газогенератора. В качестве варианта на фигуре 1 представлена схема двухстадийного газогенератора с неполным окислением. Как показано на фигуре 1, один или несколько углеродных материалов (150) подают на газификацию из бункера сырья (100) в первую реакционную зону или в нижерасположенную камеру (200) газогенератора. Газ, содержащий молекулярный кислород (220), подают в нижнюю камеру для поддержания газификации. В одном варианте для поддержания газификации в нижнюю камеру подают воду или водяной пар. Количество молекулярного кислорода, вводимого в нижнюю камеру, регулируют таким образом, чтобы избежать полного сгорания углеродного материала. Другими словами, нижняя камера обеднена кислородом. Препятствовать полному сгоранию можно также путем установления температуры в нижней камере. В нижней камере поддерживают температуру 750-1450 градусов F. В одном варианте температуру в нижней камере устанавливают такой, чтобы избежать плавления любой золы, образующейся во время газификации. В другом варианте температура в нижней камере составляет 1400 градусов F. В еще одном варианте количество молекулярного кислорода, введенного в нижнюю камеру, составляет 10-100 фунт-моль на тонну углеродного материала, не содержащего воды.

Поток газообразных продуктов, полученных в первой реакционной зоне или в нижней камере, движется во вторую реакционную зону или в верхнюю камеру (400) газогенератора через камеру (300) газогенератора, связывающую первую реакционную зону/нижнюю камеру со второй реакционной зоной/верхней камерой. Поток золы (250) удаляют из нижней камеры. Поток газообразных продуктов из первой реакционной зоны попадает во вторую реакционную зону (400) газогенератора через соединительную камеру (300) газогенератора, связывающую первую реакционную зону со второй реакционной зоной. Поток золы (250) удаляют из первой реакционной зоны.

В одном варианте водяной пар можно подавать в первую реакционную зону/нижнюю камеру (200). В другом варианте водяной пар можно подавать во вторую реакционную зону/верхнюю камеру (400). В еще одном варианте водяной пар можно подавать в первую реакционную зону/нижнюю камеру (200) и во вторую реакционную зону/верхнюю камеру (400). В одном варианте водяной пар можно подавать в камеру, связывающую первую реакционную зону/нижнюю камеру со второй реакционной зоной/верхней камерой. В другом варианте водяной пар можно вводить в газовый поток (310), движущийся в камеру, связывающую первую реакционную зону/нижнюю камеру со второй реакционной зоной/верхней камерой.

В одном варианте непрерывный поток водяного пара можно вводить в первую реакционную зону/нижнюю камеру (200). В другом варианте непрерывный поток водяного пара можно вводить во вторую реакционную зону/верхнюю камеру (400). В еще одном варианте непрерывный поток водяного пара можно вводить в первую реакционную зону/нижнюю камеру (200) и во вторую реакционную зону/верхнюю камеру (400). В другом варианте непрерывный поток водяного пара можно ввести в камеру (300), связывающую первую реакционную зону/нижнюю камеру со второй реакционной зоной/верхней камерой. В одном варианте непрерывный поток водяного пара можно добавить в газовый поток (310), движущийся в камеру, связывающую первую реакционную зону/нижнюю камеру со второй реакционной зоной/верхней камерой.

По-видимому, неполное окисление дегтя в газообразных продуктах, образовавшихся в нижней камере, происходит в верхней камере. По-видимому, крекинг дегтя в газообразных продуктах, образовавшихся в нижней камере, происходит в верхней камере. Чтобы способствовать неполному окислению и/или крекингу дегтя в верхней камере, поток кислородсодержащего газа подают в камеру, связывающую первую реакционную зону/нижнюю камеру со второй реакционной зоной/верхней камерой (300), или горловину газогенератора. В одном варианте газ, содержащий молекулярный кислород, подают непосредственно внутрь верхней камеры. Неполное окисление дегтя также регулируют путем установления температуры в верхней камере газогенератора. Крекинг дегтя также регулируют путем установления температуры в верхней камере газогенератора. В верхней камере поддерживают температуру примерно 1750-3500 градусов F. В одном варианте температура в верхней камере составляет 2250 градусов F. В другом варианте количество молекулярного кислорода, введенного в верхнюю камеру, составляет 10-100 фунт-моль на тонну сухого или не содержащего воды углеродного материала.

В одном варианте верхнюю камеру помещают вертикально на уровне выше верха нижней камеры. В другом варианте верхнюю камеру помещают не вертикально на уровне выше верха нижней камеры. В еще одном варианте нижнюю и верхнюю камеры помещают примерно на одной высоте по вертикали, т.е. рядом друг с другом. Поток сырого сингаза (410) отводят из верхней камеры газогенератора.

На фигуре 2 представлена схема, иллюстрирующая один вариант способа получения этанола из углеродного материала путем газификации указанного углеродного материала. Как показано на фигуре 2, углеродный материал (1) загружают в газогенератор (10), где углеродный материал превращается в газ или в синтез-газ или сингаз, содержащий монооксид углерода (СО) и водород (Н2). Из газогенератора отводят полученный сингаз-сырец (11). Горячий сингаз-сырец может содержать серосодержащий газ и другие кислотные газы, частицы и.т.п., и его охлаждают и очищают способами охлаждения и очистки (20). Путем охлаждения и очистки получают охлажденный и очищенный поток сингаза (21), который подают в биореактор или в ферментер либо ферментатор (30) для получения этанола. В биореакторе монооксид углерода (СО) и водород (Н2) сингаза подвергают действию микроорганизмов, продуцирующих этанол. Из биореактора отводят поток (31), содержащий этанол. Содержащий этанол поток можно далее обработать таким образом, чтобы получить этанол топливной степени очистки (не показано на диаграмме).

На фигуре 3 представлена диаграмма, иллюстрирующая влияние общего количества кислорода, поданного в газогенератор, на выход углерода в сингазе при разных количествах воды, добавленной в газогенератор. На фигуре 3 видно, что общее содержание углерода в сингазе уменьшается при увеличении общего количества введенного в газогенератор кислорода. На фигуре 3 приведен график зависимости количества углерод в сингазеа в фунтах на KSCF полученного сырого сингаза (ось y) от общего количества введенного кислорода в фунтах на фунт всего введенного углерода (ось x). На фигуре 3 приведен график зависимости количества углерод в сингазеа в фунтах на тысячу SCF полученного сырого сингаза (ось y) от общего количества введенного кислорода в фунтах на фунт всего введенного углерода (ось x). На фигуре 3 приведен график зависимости количества углерод в сингазеа в фунтах на тысячу SCF полученного сырого сингаза (ось y) от общего количества введенного кислорода в фунтах на фунт всего введенного углерода (ось x); причем общее количество введенного кислорода представляет собой общее количество кислорода, введенного в газогенератор, и общее количество углерода является общим количеством углерода, введенного в газогенератор. При подаче в газогенератор более примерно 1.4 фунта общего количества кислорода на фунт всего введенного в газогенератор углерода содержание сырого сингаза составляет менее примерно одного (1) фунта углерод в сингазеа на тысячу стандартных кубических футов (фунт/1000 SCF или KSCF) полученного сырого сингаза. При подаче в газогенератор более примерно 1.5 фунта общего количества кислорода на фунт всего введенного в газогенератор углерода содержание сырого сингаза составляет менее примерно 0.3 фунта углерод в сингазеа на тысячу стандартных кубических фунтов (фунт/1000 SCF или KSCF) полученного сырого сингаза.

На фигуре 4 представлена диаграмма, иллюстрирующая влияние общего количества кислорода, введенного в газогенератор, на количество этанола, полученного при разных количествах воды, введенной в газогенератор. В одном варианте фигура 4 показывает, что выход этанола сначала возрастает с увеличением общего количества введенного кислорода. На фигуре 4 приведен график зависимости количества полученного этанола в фунтах на фунт всего введенного углерода (ось y) от всего введенного кислорода в фунтах на фунт всего введенного углерода (ось x). На фигуре 4 приведен график зависимости количества полученного этанола в фунтах на фунт всего введенного углерода (ось y) от всего введенного кислорода в фунтах на фунт всего введенного углерода (ось x); причем общее количество кислорода является общим количеством кислорода, введенного а газогенератор, и общее количество углерода является общим количеством углерода, введенного в газогенератор. В одном варианте фигура 4 показывает, что выход этанола сначала возрастает с увеличением общего количества введенного кислорода. В одном варианте фигура 4 показывает, что выход этанола сначала возрастает с увеличением общего количества введенного кислорода и затем уменьшается при увеличении общего количества введенного кислорода. В одном варианте фигура 4 показывает, что выход этанола (фунты этанола на фунт всего углерода, введенного в газогенератор) возрастает с увеличением общего количества введенного в газогенератор кислорода до количества всего введенного кислорода примерно полтора (1.5) фунта на фунт всего углерода, введенного в газогенератор, а при количестве всего введенного в газогенератор кислорода более полутора (1.5) фунта на фунт всего углерода, введенного в газогенератор, выход этанола (фунты полученного этанола на фунт всего углерода, введенного в газогенератор) уменьшается с увеличением общего количества кислорода, введенного в газогенератор.

На фигуре 5 представлена диаграмма, иллюстрирующая влияние общего количества кислорода, поданного в первую реакционную зону газогенератора, на количество углерод в сингазеа, полученного при разных количествах воды, добавленной в газогенератор. В одном варианте фигура 5 иллюстрирует тенденцию уменьшения общего количества углерод в сингазеа в сыром сингазе по мере увеличения общего количества кислорода, введенного в первую реакционную зону газогенератора. На фигуре 5 приведен график зависимости количества полученного углерод в сингазеа в фунтах на KSCF в полученном сыром сингазе (ось y) от всего введенного в первую реакционную зону кислорода в фунтах на фунт всего введенного углерода (ось x). На фигуре 5 приведен график зависимости количества полученного углерод в сингазеа в фунтах на тысячу SCF в полученном сыром сингазе (ось y) от всего введенного кислорода в первую реакционную зону в фунтах на фунт всего введенного углерода (ось x). На фигуре 5 приведен график зависимости количества углерод в сингазеа в фунтах на тысячу SCF в полученном сыром сингазе (ось y) от всего введенного в первую реакционную зону кислорода в фунтах на фунт всего введенного углерода (ось x); причем общее количество введенного в первую реакционную зону газогенератора кислорода является общим количеством кислорода, введенного в первую реакционную зону газогенератора, и общее количество введенного углерода является общим количеством углерода, введенного в газогенератор. При подаче кислорода в первую реакционную зону газогенератора более примерно 0.75 фунт на фунт всего углерода, введенного в газогенератор, содержание углерод в сингазеа в сыром сингазе составляет менее примерно одного (1) фунта углерод в сингазеа на тысячу стандартных кубических футов (1000 SCF) полученного сырого сингаза. При подаче кислорода в первую реакционную зону газогенератора более примерно 0.9 фунт на фунт всего углерода, введенного в газогенератор, содержание углерод в сингазеа в сыром сингазе составляет менее примерно 0.3 фунт углерод в сингазеа на тысячу стандартных кубических футов (1000 SCF или KSCF) полученного сырого сингаза.

На фигуре 6 представлена диаграмма, иллюстрирующая влияние общего количества кислорода, введенного в первую реакционную зону газогенератора, на количество этанола, полученного при разных количествах воды, введенной в газогенератор. В одном варианте фигура 6 иллюстрирует тенденцию начального увеличения общего количества спирта по мере увеличения общего количества кислорода, введенного в первую реакционную зону газогенератора. На фигуре 6 приведен график зависимости количества полученного этанола в фунтах на фунт общего количества углерода (ось y) от всего введенного в первую реакционную зону кислорода в фунтах на фунт всего введенного углерода (ось x). На фигуре 6 приведен график зависимости количества полученного этанола в фунтах на фунт общего количества углерода (ось y) от всего введенного в первую реакционную зону кислорода в фунтах на фунт всего введенного углерода (ось x); причем общее количество кислорода, введенного в первую реакционную зону газогенератора, является общим количеством кислорода, введенного в первую реакционную зону газогенератора, и общее количество введенного углерода является общим количеством углерода, введенного в газогенератор. В одном варианте фигура 6 иллюстрирует тенденцию увеличения выхода спирта при увеличении общего количества кислорода, введенного в первую реакционную зону газогенератора, и затем уменьшения при увеличении общего количества кислорода, введенного в первую реакционную зону газогенератора. В одном варианте фигура 6 иллюстрирует тенденцию увеличения выхода этанола при увеличении общего количества кислорода, введенного в первую реакционную зону газогенератора. В одном варианте фигура 6 иллюстрирует тенденцию увеличения выхода этанола при увеличении общего количества кислорода, введенного в первую реакционную зону газогенератора, и затем уменьшение при увеличении общего количества кислорода, введенного в первую реакционную зону газогенератора. В одном варианте фигура 6 иллюстрирует тенденцию увеличения выхода этанола (фунты полученного этанола на фунт общего количества углерода, введенного в газогенератор) при увеличении общего количества кислорода, введенного в первую реакционную зону газогенератора, до примерно 0.9 фунта на фунт всего углерода, введенного в газогенератор. В одном варианте фигура 6 иллюстрирует тенденцию увеличения выхода этанола (фунты полученного этанола на фунт общего количества углерода, введенного в газогенератор) при увеличении общего количества кислорода, введенного в первую реакционную зону газогенератора, до примерно 0.9 фунта на фунт всего углерода, введенного в газогенератор, и при общем количестве кислорода, введенного в первую реакционную зону газогенератора, более 0.9 фунт на фунт полученного этанола (фунты полученного этанола на фунт общего количества углерода, введенного в газогенератор) выход этанола уменьшается при увеличении общего количества кислорода, введенного в первую реакционную зону газогенератора.

Приведенное описание конкретных вариантов настоящего изобретения представлено в целях иллюстрации. Это описание не является исчерпывающим или не ограничивает изобретение точно указанной формой. По-видимому, в рамках приведенных указаний можно внести много модификаций и вариаций. Поскольку эти варианты были выбраны и описаны для лучшего объяснения принципов изобретения и его практического применения, они позволяют специалистам лучше реализовать изобретение, и возможны также его варианты и различные модификации, пригодные для конкретного использования.

В одном варианте настоящего изобретения спирт получают путем контактирования сингаза с биокатализатором в ферментационном контейнере с образованием смеси спиртов. В одном варианте указанный спирт содержит метанол, этанол, пропанол и бутанол или их комбинации. В другом варианте указанный спирт представляет собой этанол. В одном варианте указанный биокатализатор содержит ацетогенные бактерии. В другом варианте указанный биокатализатор включает один или несколько штаммов, которые выбирают из Clostridium, Moorella и Carboxydothermus или их смешанных штаммов. В еще одном варианте указанный биокатализатор включает один или несколько штаммов Clostridium ljungdahlii. В одном варианте указанные Clostridium ljungdahlii выбирают из штаммов РЕТС, ERI-2, O-52 и С-01 или их комбинаций. В другом варианте указанный биокатализатор включает один или несколько штаммов Clostridium carboxidivorans. В еще одном варианте указанный биокатализатор содержит один или несколько штаммов Clostridium ragsdalei. В одном варианте указанный биокатализатор включает один или несколько штаммов Clostridium autoethanogenum.

ПРИМЕРЫ

В описании данного изобретения рассмотрен многостадийный газогенератор. В одном варианте рассмотрен многостадийный газогенератор, в котором используют способ неполного окисления. В следующих примерах используют двухстадийный газогенератор, как показано на фигуре 1. Газогенератор включает первую стадию или первую реакционную зону или нижнюю камеру и вторую стадию или вторую реакционную зону или верхнюю камеру. Углеродный материал подают в нижнюю камеру, в которую можно подавать воздух, обогащенный кислородом воздух или чистый кислород с регулируемой скоростью. В приведенных ниже примерах в нижнюю камеру подают чистый кислород. Температуру в нижней камере и подачу кислорода регулируют таким образом, чтобы происходило только неполное окисление углеродного материала, а не полное сгорание (также называемое горением в обедненном воздухе или обедненном кислороде). Температуру в нижней камере и подачу кислорода регулируют таким образом, чтобы происходило только парциальное окисление углеродного материала, а не полное сгорание (также называемое горением в обедненном воздухе или обедненном кислороде). В нижней камере поддерживают температуру примерно 750-1450 градусов F. В одном варианте на первой стадии поддерживают температуру примерно 1400 градусов F. В одном варианте на первой стадии или в нижней камере поддерживают температуру ниже примерно 1400 градусов F. Газообразные продукты из нижней камеры движутся на вторую стадию или в верхнюю камеру. Из нижней камеры удаляют золу. В верхнюю камеру подают чистый кислород с тем, чтобы поднять температуру в верхней камере до примерно 1750-3500 градусов F, необходимой для крекинга любого дегтя (такого как тяжелые углеводороды), содержащегося в газовом потоке с первой стадии. В верхнюю камеру подают чистый кислород с тем, чтобы поднять температуру в верхней камере до примерно 1750-3500 градусов F, необходимой для неполного окисления любого дегтя (такого как тяжелые углеводороды), содержащегося в газовом потоке с первой стадии. В приведенных ниже примерах температура в верхней камере составляет 2250 градусов F. Полученный газ-сырец (также называемый синтез-газом-сырцом или сингазом-сырцом), содержащий монооксид углерода (СО), водород (Н2), CO2, N2 и другие компоненты {например, O2, твердые частицы (РМ), деготь, металлы}, получают и удаляют из верхней камеры. В одном варианте в нижнюю камеру вводят водяной пар. В другом варианте водяной пар подают в верхнюю камеру.

После газификации сингаз-сырец охлаждают и очищают для получения товарного сингаза. Товарный сингаз подают в биореактор или ферментер или ферментатор для получения спиртов; метанола; этанола; пропанола и/или бутанола. В приведенных ниже примерах в биореакторе получают этанол.

В приведенных ниже примерах вместо реального экспериментирования использовали математические модели для расчета производительности газогенератора и ферментера для разных условий и видов сырья. Для расчета производительности газогенератора использовали математическую модель CHEMKIN.

В модели использовали 5% подсоса воздуха в нижнюю камеру или первую реакционную зону газогенератора.

Модель способа ферментации включает способ превращения 90% монооксида углерода и превращения 40% водорода с селективностью 95% по этанолу для каждого способа.

Примеры 1-29

В примерах 1-29 показаны варианты газификации углеродных материалов, не содержащих воды или содержащих ничтожное количество воды, в отсутствие воды или водяного пара, поданных непосредственно в газогенератор, а также варианты газификации углеродных материалов, содержащих значительное количество воды и/или значительное количество воды или водяного пара, поданных непосредственно в газогенератор. Примеры включают варианты газификации углеродных материалов, таких как уголь, каменноугольная смола (кокс), пластик, шинная крошка, древесина, полистирол (ПС), полиэтилентерефталат (ПЭТФ) и различные углеродсодержащие материалы типа смесей шинной крошки и древесных опилок, пластика и древесины, пластика и msw и каменноугольной смолы и волокон. Во всех этих примерах температура в первой реакционной зоне составляет 1400°F и температура во второй реакционной зоне составляет 2250°F. Свойства углеродных материалов, условия газификации и продукты суммированы ниже в таблице I и таблице II.

В качестве вариантов в приведенных далее примерах 1-29 описаны смеси углеродных материалов:

Биомасса-VW-15: смесь 80 масс.% биомассы и 20 масс.% древесных или растительных отходов с образованием смеси с 15 масс.% воды

Кокс-волокно-10: смесь 50 масс.% каменноугольной смолы (кокс), не содержащей воды, и 50 масс.% влажного волокна, содержащего 20 масс.% воды, с образованием смеси с 10 масс.% воды

Кокс-волокно-20: смесь 50 масс.% каменноугольной смолы (кокс), не содержащей воды, и 50 масс.% влажного волокна, содержащего 40 масс.% воды, с образованием смеси с 20 масс.% воды

Кокс-волокно-30: смесь 50 масс.% каменноугольной смолы (кокс), не содержащей воды, и 50 масс.% влажного волокна, содержащего 60 масс.% воды, с образованием смеси с 30 масс.% воды

Пластик-MSW-03: смесь 90 масс.% пластика, содержащего 0.2 масс.% воды, и 10 масс.% MSW, содержащих 30 масс.% воды, с образованием смеси с 3.2 масс.% воды

Пластик-MSW-08: смесь 75 масс.% пластика, содержащего 0.2 масс.% воды, и 25 масс.% MSW, содержащих 30 масс.% воды, с образованием смеси с 7.7 масс.% воды

Пластик-MSW-15: смесь 50 масс.% пластика, содержащего 0.2 масс.% воды, и 50 масс.% MSW, содержащих 30 масс.% воды, с образованием смеси с 15.1 масс.% воды

Пластик-древесина-04: смесь 90 масс.% пластика, содержащего 0.2 масс.% воды, и 10 масс.% древесины, содержащей 40 масс.% воды, с образованием смеси с 4.2 масс.% воды

Пластик-древесина-10: смесь 75 масс.% пластика, содержащего 0.2 масс.% воды, и 25 масс.% древесины, содержащей 40 масс.% воды, с образованием смеси с 10.2 масс.% воды

Пластик-древесина-20: смесь 50 масс.% пластика, содержащего 0.2 масс.% воды, и 50 масс.% древесины, содержащей 40 масс.% воды, с образованием смеси с 20.1 масс.% воды

Шинная крошка-древесина-00: смесь 85 масс.% шинной крошки, не содержащей воды, и 15 масс.% древесины, содержащей 40 масс.% воды, и затем предварительно высушенная для удаления всей воды

Шинная крошка-древесина-03: смесь 85 масс.% шинной крошки, не содержащей воды, и 15 масс.% древесины, содержащей 40 масс.% воды, и затем предварительно высушенная до образования смеси с 3 масс.% воды

Шинная крошка-древесина-04: смесь 90 масс.% шинной крошки, не содержащей воды, и 10 масс.% древесины, содержащей 40 масс.% воды, с образованием смеси с 4.0 масс.% воды

Шинная крошка-древесина-06: смесь 85 масс.% шинной крошки, не содержащей воды, и 15 масс.% древесины, содержащей 40 масс.% воды, с образованием смеси с 6.0 масс.% воды

Шинная крошка-древесина-09: смесь 85 масс.% шинной крошки, не содержащей воды, и 15 масс.% древесины, содержащей 40 масс.% воды, и добавленной затем воды до содержания 9% воды в смеси

Шинная крошка-древесина-10: смесь 75 масс.% шинной крошки, не содержащей воды, и 25 масс.% древесины, содержащей 40 масс.% воды, с образованием смеси с 10 масс.% воды

Шинная крошка-древесина-12: смесь 85 масс.% шинной крошки, не содержащей воды, и 15 масс.% древесины, содержащей 40 масс.% воды, и добавленной затем воды до содержания 15% воды в смеси

Шинная крошка-древесина-15: смесь 85 масс.% шинной крошки, не содержащей воды, и 15 масс.% древесины, содержащей 40 масс.% воды, и добавленной затем воды до содержания 15% воды в смеси.

Все опубликованные документы включены здесь ссылками. В приведенное выше описание включены многие модификации и вариации настоящего изобретения и ожидается, что они будут очевидны специалистам в данной области. Все такие модификации и альтернативные составы и способы настоящего изобретения входят в объем приведенной формулы. Соответственно специалисты могут предлагать различные модификации, адаптации и альтернативы, не отклоняясь от идеи и объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ГАЗИФИКАЦИИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2011 |

|

RU2570879C2 |

| СПОСОБЫ ГАЗИФИКАЦИИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2011 |

|

RU2570880C2 |

| РЕАКТОРЫ ПЛАЗМЕННОЙ ГАЗИФИКАЦИИ С МОДИФИЦИРОВАННЫМИ УГЛЕРОДНЫМИ СЛОЯМИ И ПОНИЖЕННОЙ ПОТРЕБНОСТЬЮ В КОКСЕ | 2012 |

|

RU2581092C2 |

| РЕГУЛИРОВАНИЕ КИСЛОГО ГАЗА В ПРОЦЕССЕ ПРОИЗВОДСТВА ЖИДКОГО ТОПЛИВА | 2014 |

|

RU2670761C9 |

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ДЛЯ УМЕНЬШЕНИЯ ОБРАЗОВАНИЯ АГЛОМЕРАТОВ | 2014 |

|

RU2670890C9 |

| РЕГУЛИРОВАНИЕ ПРОВОДИМОСТИ В ПРОЦЕССЕ АНАЭРОБНОЙ ФЕРМЕНТАЦИИ | 2014 |

|

RU2639503C2 |

| УСТРОЙСТВО И СПОСОБ ПЛАЗМЕННОЙ ГАЗИФИКАЦИИ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ГЕНЕРИРОВАНИЯ ТЕПЛОВОЙ/ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ, В КОТОРОЙ ИСПОЛЬЗУЕТСЯ УКАЗАННОЕ УСТРОЙСТВО | 2018 |

|

RU2680135C1 |

| ЧАСТИЧНОЕ ОКИСЛЕНИЕ МЕТАНА И ВЫСШИХ УГЛЕВОДОРОДОВ В ПОТОКАХ СИНТЕЗ-ГАЗА | 2012 |

|

RU2600373C2 |

| СПОСОБ НЕПОЛНОГО ОКИСЛЕНИЯ С ПОЛУЧЕНИЕМ ЭНЕРГИИ | 1994 |

|

RU2126489C1 |

| СИНГАЗ, ПОЛУЧЕННЫЙ С ПОМОЩЬЮ ПЛАЗМЕННОЙ ГАЗИФИКАЦИИ | 2011 |

|

RU2572998C2 |

Настоящее изобретение относится к способу газификации углеродсодержащих материалов с образованием синтез-газа. Способ газификации углеродсодержащих материалов в газогенераторе включает загрузку углеродсодержащих материалов в газогенератор, подачу газа, содержащего молекулярный кислород, и необязательно воды; причем общее количество подаваемого кислорода составляет от 0.75 до 3.0 фунт на фунт общего количества углерода, загруженного в газогенератор; при этом в газогенераторе получают золу, содержащую углерод в золе, где указанная зола содержит менее 10% углерода в золе; и образуется газ, содержащий монооксид углерода и водород; который затем обрабатывают при температуре от 954°С до 1927°С в присутствии молекулярного кислорода с образованием сингаза-сырца, содержащего моноокисд углерода, водород и углерод в сингазе. Полученный сингаз-сырец содержит меньше чем 0.227 кг углерода в сингазе на 28.3 стандартных м3 полученного сингаза-сырца. Изобретение позволяет разработать способ получения сингаза, обеспечивающий максимальное производство энергии или химических продуктов при сохранении на низком уровне количества непрореагировавшего углерода и сажи в сыром сингазе и углерода в золе. 3 н. и 16 з.п. ф-лы, 6 ил., 2 табл.