Изобретение относится к области подготовки железорудного сырья к металлургическому переделу посредством получения обесфосфоренного концентрата железных руд оолитового строения. Накопленный опыт переработки лотарингских, лисаковских, керченских и других бурых железняков оолитового строения показал необходимость при их металлургическом переделе получать обесфосфоренный (менее 0,3 0% Р) концентрат.

Известен способ получения обесфосфоренного железорудного концентрата из лотарингской железной руды (30% Fe; 1,7% P2O5) с применением щелочного выщелачивания и нагрева материала при температуре 125-140°С в течение 0,5-3,0 часов (VIII международный конгресс по обогащению полезных ископаемых, т. 2, Ленинград, 1969 г., «Механобр»).

Недостатками этого способа являются нетехнологичность растворов, сложная схема регенерации щелочи и большой расход воды на ее отмывку.

Известен способ по патенту RU 2184158 получения обесфосфоренного концентрата лисаковских руд (35% Fe; 0,8% Р), включающий обжиг материала при температуре 800-1000°С с выдержкой около одного часа и кислотное выщелачивание. Полученный продукт содержал не менее 56% Fe и 0,15% Р. Недостатками способа является относительно высокое потребление теплоресурсов и значительный расход кислоты.

За наиболее близкое техническое решение - прототип - можно принять способ получения обесфосфоренного концентрата бакчарских оолитовых железных руд по патенту RU 2449031.

Способ включает высокотемпературную обработку железосодержащего материала в интервале температур 1350-1450°С, охлаждение до 50-90°С и кислотное выщелачивание. При затратах на всю процедуру от 1,5 до 2,0 часов из сыпучей гидрогетитовой железной руды (36-43% Fe; 0,46% Р) получали концентрат с содержанием железа 53-60% Fe и фосфора 0,12-0,29% Р. Общими недостатками аналогов и прототипа является значимый расход теплоресурса, выщелачивающего агента, времени на проведение процесса и нереализованная возможность доведения содержания железа в концентрате до максимального уровня.

Поставлена задача - получить при меньшем расходе ресурсов богатый и чистый железорудный концентрат из сыпучей гидрогетитовой железной руды оолитового строения.

Поставленная задача решена следующим образом.

Частицы руды - оолиты - подвергают импульсному скин-нагреву поверхности до температуры дегидратации гидрогетитового материала.

Бурное выделение кристаллизационной влаги в виде пара при температурах, превышающих 350°С ведет к дегидратационному взрыву гидрогетитовой скорлупы оолитов. Полученные осколки скорлупы представляют собой гетитовый обесфосфоренный (фосфор остался в целом ядре оолита) концентрат руды фракции - 80 мкм с содержанием железа 70% Fe.

Рассмотрим более подробно предложенное новое техническое решение.

Поясним два важных для описания технического решения термина - это геологический термин «оолит» и технический термин «скин-эффект» = «скин-нагрев».

Термин «оолит» происходит от греческих «oon» - яйцо и «lithos» - камень, буквально «каменное яйцо».

Оолиты - это шаровидные и эллипсоидальные образования из оксидов и силикатов железа, углекислой извести, фосфористых и других соединений, обладающих скорлуповатым концентрически-слоистым строением с центральным ядром из обломочного материала (Горная энциклопедия - www.mining-enc.ru/0/oolity/).

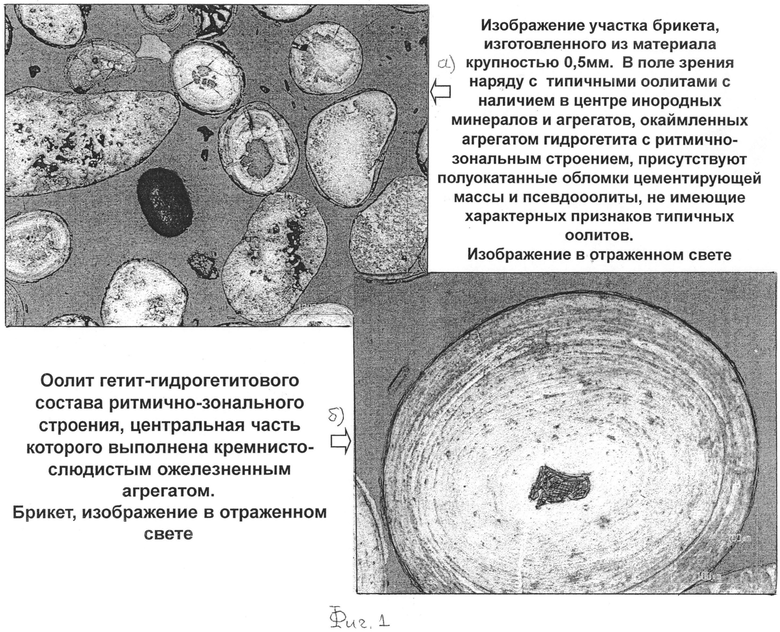

На Фиг. 1 изображены (по Башлыковой, 2009) микрошлифы бакчарских оолитов, добытых методом скважинной гидродобычи (СГД) в составе крупнообъемной технологической пробы (1,7 тыс. тн) на Бакчарскомм железорудном проявлении в Томской области РФ (см. отчетные материалы поставщика продукции по Госконтракту № ТВ-04-04-06 от 04.04.2006 г.

- Оценка Бакчарского железорудного проявления для отработки методом СГД / Научно-техн. Отчет: Том «Опытно-методические работы по отбору валовой пробы методом скважинной гидродобычи (ОМР СГД - 2008)». - Отв. исп. В.И. Лунев, 157 с., прилож. 128 с. // Томск: ООО «НПО «ТомГДКруда» - «Томскнедра», 2009. - Гос. рег. №35-06-20).

На Фиг. 1а четко отображены скорлуповатые оторочки микрошлифов типичных оолитов и псевдооолитов с характерными для бакчарских бурых железняков размерами в диапазоне 0,25-0,50 мм, а на Фиг. 1б изображен гетит-гидрогетитовый оолит среднеого диаметра 0,45 мм с ярко выраженными скорлуповатой гетит-гидрогетитовой оболочкой и ритмично-зональным ядром, выполненным темными железистыми и светлыми известково-фосфатистыми слоями.

Термин «скин-эффект» происходит от английского skin - кожа, оболочка - и обозначает поверхностный эффект затухания электромагнитных волн по мере их проникновения вглубь поглощающей среды за счет возникновения вихревых токов, преобразующих электромагнитную энергию в тепло. Глубина скин-слоя существенно зависит от проводимости поглощающей среды, частоты электромагнитного поля и от состояния поверхности облучаемого объекта (Скин-эффект // Физическая энциклопедия / Гл.ред. A.M. Прохоров. Т. 4. - М.: Большая Российская экциклопедия, 1992. - c. 541-543).

Термин-аналог «скин-нагрев» - более узкое понятие, сконцентрированное на конечном результате эффекта затухания электромагнитных волн в тонком поверхностном слое облучаемого объекта, а именно на нагреве этого слоя.

Производимое предложенным техническим решением действие можно сравнить, например, с эффектом, достигаемым при лущении кедрового ореха способами взрывного разрушения скорлупы по а.с. №№833192; 1292708; 1752332; 1775102. Однако, физический механизм действия изобретения принципиально отличается от механизма лущения ореха. Скорлупа ореха разрушается за счет разрывающих сил избыточного давления воды/пара, действующих по направления от ядра ореха к внутренней поверхности скорлупы при нагреве ореха до температур, превышающих температуру кипения воды (100°С). А скорлупа оолита разрушается за счет скин-нагрева до температур, превышающих температуру дегидратации внутрикристаллизационной влаги в структурообразующих минералах железа - гидрогетите и гетите (350°С), при этом деструкционные силы направлены от внешней поверхности скин-слоя = скорлупы к ее внутренней поверхности и не достигают ядра оолита, отграниченного от проводящей железной скорлупы первым внешним светлым слоем диэлектрика из известково-фосфатистых образований (образуемые разрывы скорлупы оолита напоминают сеть трещин высохшей глинистой почвы в засуху).

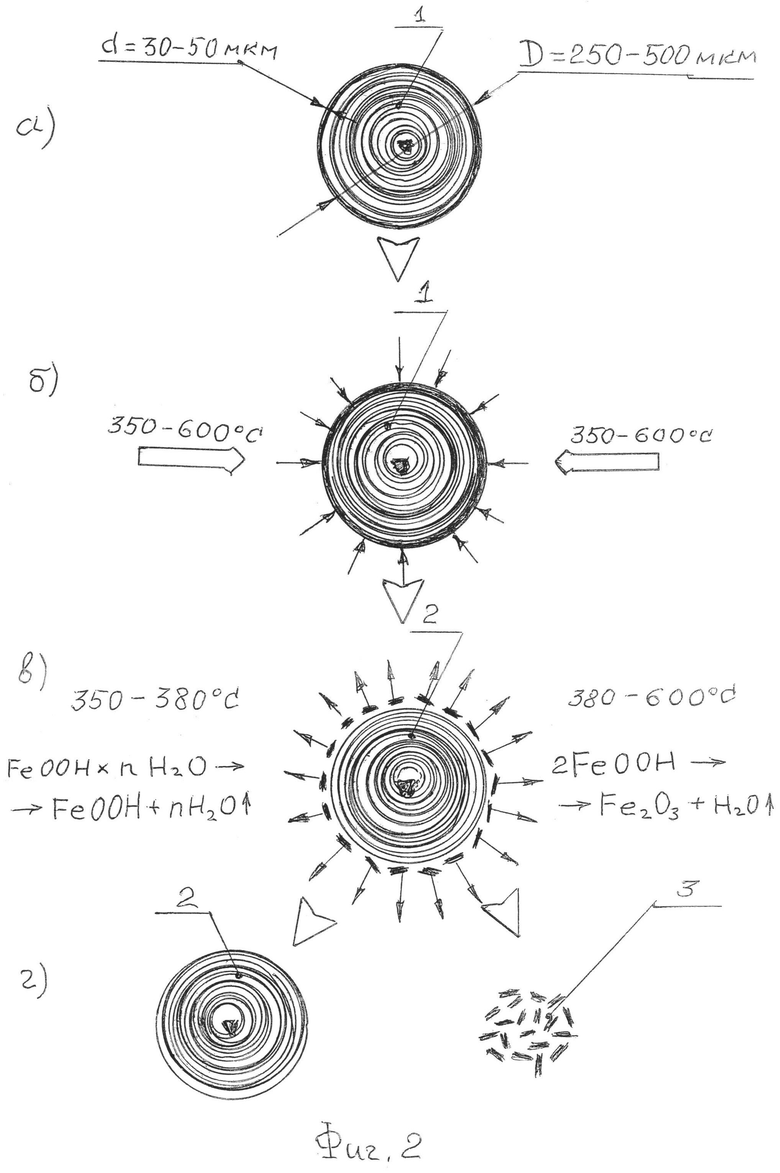

Принципиальная схема реализации способа подготовки к металлургическому переделу сыпучей гидрогетитовой железной руды оолитового строения, например бакчарской СГД-руды, приведена на Фиг. 2.

На Фиг. 2а представлен типичный бакчарский оолит с размерами D=250-500 мкм и толщиной скин-слоя ≡ скорлупы d=30-50 мкм.

На Фиг.2б показана схематично операция скин-нагрева скорлупы оолита с внешней сферической поверхностью S~1×10-6 м2 в 4π-геометрии: левым импульсным 2π-нагревателем и правым импульсным 2π-нагревателем, обеспечивающими импульсный нагрев всей поверхности скорлупы до температур дегидратации гидрогетита и гетита 350-600°С.

На Фиг. 2в изображено взрывное дегидратационное разрушение гетит-гидрогетитовой скорлупы оолита: слева указан характерный процесс разрушения гидрогетита, справа-гетита.

На Фиг. 2г показан целевой результат скин-нагрева оолитов 1: целевой продукт 2-железисто-известково-фосфористые ядра оолитов и целевой продукт 3-гетит-гидрогетитовый обесфосфоренный концентрат железной руды с содержанием железа 70%.

Ядра оолитов после отделения от осколков скорлупы могут быть отправлены на гидрометаллургический передел с целью селективного извлечения оставшегося железа (30-50% от всего железа в неразрушенном оолите) и примесей, например фосфора и редкоземельных элементов.

Скорлупа оолитов является ценным металлургическим продуктом, пригодным как для пирометаллургического передела (по доменной или внедоменной схемам), так и для гидрометаллургического передела.

Описание устройства

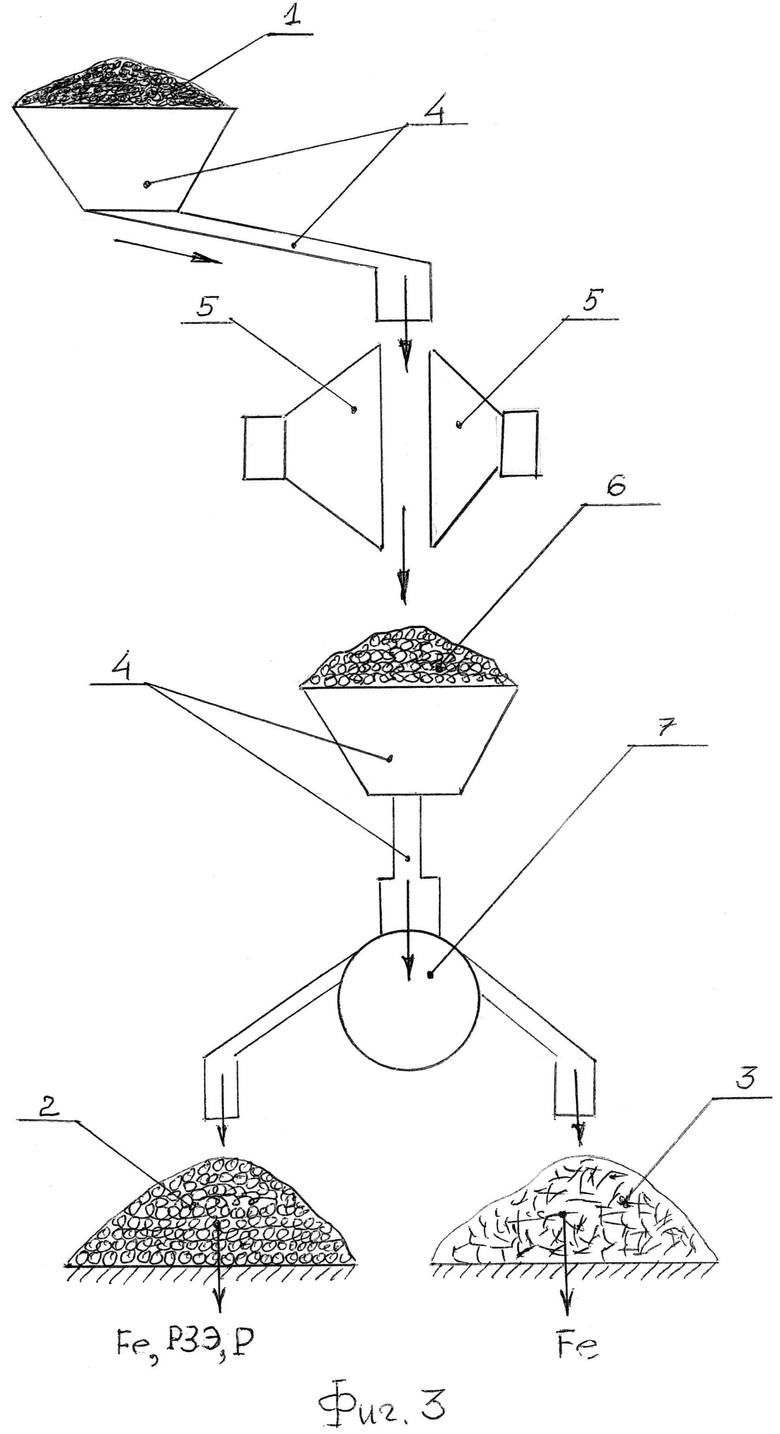

Устройство, реализующее описанный выше способ, содержит (Фиг. 3): бункер с сыпучей оолитовой рудой 1 и питателем 4, обжиговую печь 5, бункер с обработанным рудным материалом 6 и питателем 4. В отличие от прототипа обжиговая печь 5 представлена парным устройством скин-нагрева оолитов, а в цепь аппаратов после накопительного бункера с обработанным рудным материалом 6 включен сепаратор гетитового концентрата 7, разделяющий обработанный рудный материал 6 на ядра оолитов 2 и концентрат-скорлупу 3.

Устройство действует следующим образом. Оолиты 1 из бункера-накопителя по питателю 4 поступают в зону облучения электромагнитным излучением, образуемую двумя устройствами скин-нагрева оолитов 5. Устройства 5 по схеме, указанной на Фиг. 2б, 2в, производят импульсный скин-нагрев скорлупы оолитов 1. Разрушенные оолиты 6 накапливаются в бункере накопителе, откуда питателем 4 подаются в сепаратор 7, который разделяет обработанный рудный материал на целевые продукты - ядра оолитов 2 и концентрат-скорлупу 3.

Для гетит-гидрогетитовой скорлупы оолитов толщиной 30-50 мкм можно применять электромагнитное облучающее поле начиная с частоты 10 МГц вплоть до 300 МГц - 300 ГГц, генерируемое СВЧ-приборами, или использовать индукционные нагревательные установки (Демичев А.Д., Головин Г.Ф., Шашкин С.В. Высокочастотная закалка. - М.-Л., 1965; Простяков А.А. Индукционные нагревательные установки. - М., 1970).

Технический результат, достигаемый предложенным способом и реализующим его устройством, заключается в простом и экономичном обогащении труднообогатимой бурожелезняковой руды оолитового строения, в частности гетит-гидрогетитовой руды, добытой методом СГД. Так, например, при освоении Бакчарского железорудного месторождения открытым способом (карьером) вскрышные работы по разным схемам отработки будут вестись в течение 3-7 лет. Если в этот период вести СГД рыхлой части запасов руды - сыпучих оолитов, содержащих 35-43% железа, то, используя изобретение, можно уже с первого года разработки месторождения осуществлять возврат инвестиций в проект, так как гетитовый концентрат, содержащий 70% железа и свободный от фосфора, будет в несколько раз дороже СГД-руды, продаваемой по цене железорудной мелочи (600 руб./т по сост. на 2009 г.).

Изобретение относится к области подготовки железорудного сырья к металлургическому переделу. Способ подготовки к металлургическому переделу сыпучей гидрогетитовой железной руды оолитового строения включает получение гетитового обесфосфоренного концентрата путем температурной обработки железосодержащего материала и отделения от него фосфоросодержащего материала. При этом производят импульсный скин-нагрев поверхности оолитов до температуры, превышающей 350°С, и путем дегидратационного взрыва гидрогетитовой скорлупы оолитов получают гетитовый обесфосфоренный концентрат железной руды с содержанием железа 70%. Обеспечивается получение обесфосфоренного концентрата железных руд оолитового строения при меньшем расходе ресурсов. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Способ подготовки к металлургическому переделу сыпучей гидрогетитовой железной руды оолитового строения, включающий получение гетитового обесфосфоренного концентрата путем температурной обработки железосодержащего материала и отделения от него фосфоросодержащего материала, отличающийся тем, что производят импульсный скин-нагрев поверхности оолитов до температуры, превышающей 350°С, и путем дегидратационного взрыва гидрогетитовой скорлупы оолитов получают гетитовый обесфосфоренный концентрат железной руды с содержанием железа 70%.

2. Способ по п. 1, отличающийся тем, что после отделения упомянутого гетитового концентрата обработанную гидрогетитовую руду направляют на гидрометаллургический передел для селективного извлечения железа и примесей, например фосфора и редкоземельных элементов.

3. Устройство для подготовки к металлургическому переделу сыпучей гидрогетитовой железной руды оолитового строения способом по п. 1, содержащее бункер с сыпучей оолитовой железной рудой и питателем, обжиговое устройство, бункер с обработанной рудой и питателем и сепаратор гетитового концентрата в качестве конечного агрегата, при этом в качестве обжигового устройства используется устройство скин-нагрева оолитов.

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО МЕТАЛЛА | 2012 |

|

RU2492246C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕСФОСФОРЕННОГО КОНЦЕНТРАТА ООЛИТОВЫХ ЖЕЛЕЗНЫХ РУД | 2011 |

|

RU2449031C2 |

| СПОСОБ ОЧИСТКИ ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА ОТ ПРИМЕСЕЙ ФОСФОРА | 2001 |

|

RU2184158C1 |

| СПОСОБ ОЧИСТКИ ЖЕЛЕЗНОЙ РУДЫ ОТ МЫШЬЯКА И ФОСФОРА | 2009 |

|

RU2412259C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗОВАННЫХ КОНЦЕНТРАТОВ ИЗ БУРОЖЕЛЕЗНЯКОВЫХ ООЛИТОВЫХ РУД | 1972 |

|

SU436089A1 |

| Приспособление для освещения водомерного стекла | 1929 |

|

SU15838A1 |

| Аппарат для изготовления золотых коронок | 1928 |

|

SU18529A1 |

| US 4294435 A1, 13.10.1981. | |||

Авторы

Даты

2015-11-20—Публикация

2014-08-18—Подача