Изобретение относится к области получения конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды, а также в условиях высокого механического нагружения и химически агрессивной среды, и может быть использовано в химической, нефтехимической и химико-металлургических отраслях промышленности, а также в авиатехнике.

Известен способ изготовления изделий из термостойких композиционных материалов, включающий формирование из жаростойких волокон каркаса объемной структуры, пропитку его полимерным связующим с последующими операциями термохимической обработки, такими как карбонизация, уплотнение пироуглеродом и/или силицирование [пат. РФ №2084425 кл. C04В 35/52,1997 г.].

Недостатком способа является длительный цикл изготовления изделий из-за существенной разницы в размерах пор волокнистого каркаса, которая (разница) при пропитке его полимерным связующим с последующей карбонизацией последнего уменьшается недостаточно, следствием чего является необходимость в длительном уплотнении карбонизованного пластика пироуглеродом и/или в многократной пропитке полимерным связующим.

Наиболее близким к заявляемому является способ изготовления изделий, включающий формирование из жаростойких волокон каркаса объемной структуры, заполнение его пор и/или заготовки композицией на основе полимера, являющегося прекурсором термостойкой матрицы, и порофора с последующими операциями термохимической обработки, такими как карбонизация, уплотнение пироуглеродом и/или силицирование [пат. US 5.865.922 от 02.02.1999 г.].

Способ позволяет уменьшить длительность цикла изготовления изделий благодаря существенному выравниванию размеров пор и увеличению площади поверхности (под осаждение пироуглерода и/или пропитку жидким кремнием) в карбонизованном пластике, что в свою очередь достигается, за счет формирования дополнительной открытой пористости в продукте термолиза полимера.

Недостатком способа является недостаточно равномерное распределение матрицы по толщине материала изделия. С увеличением толщины изделия неравномерность увеличивается. Это отрицательно сказывается на работе изделий, т.к. материал имеет либо недостаточно высокую прочность, либо недостаточно высокую окислительную стойкость. Обусловлено это тем, что при введении порофора в полимер возрастает вязкость композиции, что приводит к неравномерной пропитке ей по толщине каркаса или пористой заготовки.

Задачей изобретения является повышение эксплуатационных характеристик изделия путем повышения равномерности распределения компонентов матрицы по толщине материала изделия.

Поставленная задача решается за счет того, что в способе изготовления изделий из термостойких композиционных материалов, включающем формирование из жаростойких волокон каркаса объемной структуры, заполнение его пор и/или заготовки композицией на основе полимера, являющегося прекурсором термостойкой матрицы, и порофора с последующими операциями термохимической обработки, такими как карбонизация, уплотнение пироуглеродом и/или силицирование, в соответствии с заявляемым техническим решением заполнение пор каркаса и/или заготовки композицией на основе указанного полимера и порофора осуществляют путем пропитки каркаса и/или заготовки нагретым до 100-120°C концентрированным водным раствором порофора, охлаждения до комнатной температуры и сушки при ней до удаления из каркаса и/или заготовки воды с последующей пропиткой их указанным полимером.

В предпочтительном варианте выполнения способа охлаждение пропитанных композицией каркаса и/или заготовки осуществляют принудительно. Еще в одном из предпочтительных вариантов выполнения способа охлаждение пропитанных композицией каркаса и/или заготовки осуществляют при градиенте температур по их толщине.

Осуществление процедуры заполнения пор каркаса и/или заготовки композицией на основе полимера, являющегося прекурсором термостойкой матрицы, и порофора путем пропитки каркаса и/или заготовки нагретым до 100-120°C водным раствором порофора, охлаждения до комнатной температуры и сушки при ней до удаления из каркаса и/или заготовки воды с последующей пропиткой их указанным полимером, обеспечивает возможность:

- равномерного распределения полимера по толщине заготовки на стадии пропитки им и отверждения;

- формирования мелко- и открытопористой структуры продуктов термолиза (пиролиза) полимера на стадии карбонизации и/или высокотемпературной обработки заготовки;

- равномерного распределения по толщине заготовки пироуглерода и/или карбида кремния + свободного кремния, т.к. оба осаждаются (образуются) в равномерно распределенных по толщине заготовки порах материала субстрата.

Обусловлено это следующим:

Пропитка нагретым до 100-120°C концентрированным водным раствором порофора позволяет, с одной стороны, ввести в поры каркаса и/или заготовки большое количество порофора (пока еще в виде водного раствора), с другой стороны - обеспечить равномерную пропитку им каркаса и/или заготовки (т.к. раствор имеет низкую вязкость).

В результате охлаждения (пропитанного концентрированным водным раствором порофора) каркаса и/или заготовки до комнатной температуры возникает пересыщенное состояние порофора, и его большая часть кристаллизуется в порах каркаса и/или заготовки в виде ультрадисперсных частиц.

Охлаждение заготовки (в предпочтительном варианте выполнения способа) не естественным путем, а принудительно, позволяет в еще большей степени уменьшить размеры частиц порофора, т.к. при этом быстрее достигается пересыщенное состояние порофора и, как следствие, образуется больше центров кристаллизации его частиц.

Охлаждение заготовки (в предпочтительном варианте выполнения способа) при градиенте температур по ее толщине позволяет наиболее полно и равномерно заполнить поры материала каркаса и/или заготовки. Пропитка раствором с меньшей температурой, чем 100-120°C, приводит к росту размера частиц порофора и уменьшению их количества. Нагрев раствора до температуры более 120°C нецелесообразен, т.к. приводит к необоснованному усложнению технологии, т.к. возникает необходимость предотвращения ухода воды из раствора в виде ее паров.

Сушка заготовки при комнатной температуре до удаления воды позволяет кристаллизовать дополнительное количество частиц порофора, а также исключить ее попадание в полимер. Сушка заготовки при температуре выше комнатной приводит к растворению части частиц порофора с последующим их осаждением вновь по мере испарения воды, но уже преимущественно со стороны наружной поверхности заготовки.

Таким образом, в результате кристаллизации ультрадисперсных частиц порофора в порах каркаса и/или заготовки последние приобретают тонкопористую и при этом открытопористую структуру.

Наличие у пористого субстрата тонкопористой структуры облегчает его пропитку полимером и последующее удержание в порах на стадии формования пластиковой заготовки.

Последующее проведение операций термохимической обработки (карбонизации, уплотнения пироуглеродом, силицирования) позволяет завершить получение термостойкого композиционного материала с достаточно равномерным по толщине изделия распределением компонентов матрицы, т.к. они формируются в оптимизированном по структуре пористом субстрате.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность повысить равномерность распределения компонентов матрицы по толщине материала изделия.

Благодаря новому свойству решается поставленная задача, а именно повышаются эксплуатационные характеристики изделия.

Способ осуществляют следующим образом.

Одним из известных способов из жаростойких волокон формируют каркас объемной структуры.

Затем поры указанного каркаса и/или заготовки заполняют композицией на основе полимера, являющегося прекурсором термостойкой матрицы, и порофора. Осуществляют это путем пропитки каркаса и/или заготовки нагретым до 100-120°C концентрированным водным раствором порофора, охлаждения до комнатной температуры и сушки при ней до удаления воды из каркаса и/или заготовки с последующей пропиткой указанным полимером. Благодаря низкой вязкости концентрированного водного раствора порофора пропитка каркаса и/или заготовки происходит на всю их толщину. При охлаждении до комнатной температуры нагретого до 100-120°C концентрированного водного раствора порофора происходит осаждение ультрадисперсных частиц порофора в порах каркаса и/или заготовки. В результате образуется заготовка, имеющая тонкопористую структуру, что облегчает ее пропитку полимером и его удержание в порах.

В предпочтительном варианте способа охлаждение пропитанных композицией каркаса и/или заготовки осуществляют принудительно. Еще в одном предпочтительном варианте способа охлаждение пропитанных композицией каркаса и/или заготовки осуществляют при градиенте температур по их толщине.

Затем производят отверждение полимера. После этого производят термохимическую обработку заготовки. В зависимости от того, какой материал требуется получить, термохимическая обработка включает соответствующие операции.

Так, для получения материала с углеродной матрицей заготовка подвергается карбонизации (с возможной высокотемпературной обработкой при 1300-1800°C) и насыщению пироуглеродом.

Для получения же материала с углерод-карбидокремниевой матрицей к указанным операциям добавляется операция силицирования или силицирование производится (при создании условий, исключающих деградацию свойств армирующих волокон) сразу же после карбонизации полимерного связующего.

Во время карбонизации происходит не только деструкция полимера с образованием кокса или керамического продукта, но и разложение порофора с удалением летучих продуктов.

В результате удаления из заготовки летучих продуктов разложения полимера и порофора образуется пористый субстрат, представляющий собой армированный волокнами кокс и/или керамический продукт мелкопористой структуры, большинство пор которого являются открытыми.

Тем самым увеличивается объем пор, которые могут быть заполнены большим количеством пироуглерода и/или карбида кремния (при малом содержании или полном отсутствии в нем свободного кремния), которые являются более прочными, и чем кокс (или пористый керамический продукт) и к тому же более химически стойкими, в том числе в окислительной среде. К тому же полученный при этом композиционный материал благодаря армированию его каркасом объемной структуры обладает повышенной межслоевой прочностью. Как результат, изделия, полученные предлагаемым способом, имеют более высокие эксплуатационные характеристики.

Ниже приведены примеры конкретного выполнения способа.

Во всех примерах из композиционного материала изготавливали пластины размером 120×150×10 мм.

Пример 1

Из углеродной ткани марки УТ-900 и прошивной нити марки УРАЛ-НШ сформировали каркас пластины тканепрошивной структуры (структуры 2,5d), являющейся объемной структурой. Каркас имел толщину 11,8 мм. Затем изготовили концентрированный раствор порофора, а именно карбамида в воде с температурой 110°C, для чего в нагретую до 110°C воду добавили карбамид из расчета 270 г карбамида на 100 мл воды.

Приготовленным раствором, имеющим температуру 110°C, пропитали каркас пластины, для чего его влили в пропиточную ванночку с размещенным в ней каркасом.

Затем дали каркасу, пропитанному указанным раствором, остыть до комнатной температуры. В результате в объеме каркаса и на его поверхности образовались ультрадисперсные частицы карбамида. После этого каркас сушили при комнатной температуре на воздухе, а затем в вакуумном шкафу до удаления из него воды. Это сопровождалось дополнительным осаждением карбамида как в объеме каркаса, так и на поверхности. Поверхностный слой карбамида удалили слесарным путем.

Затем такой каркас пропитали коксообразующим связующим, а именно жидким бакелитом марки БЖ-3, с условной вязкостью 70 сек.

После этого на основе каркаса сформировали пластину размером 120×150×10 мм с выдержкой при температуре 150°C и давлении формования 300 кгс/см2 в течение 25 часов.

Затем полученную заготовку из углепластика карбонизовали в среде азота при атмосферном давлении и конечной температуре 850°C. Полученный при этом карбонизованный углепластик имел кажущуюся плотность 1,12 г/см3 и открытую пористость 34,9%.

В результате исследования его пористой структуры установлено, что преобладающий размер его пор находится в интервале 1,6-8,0 мкм.

В результате микроструктурных исследований карбонизованного углепластика, полученного заявляемым способом, и по способу-прототипу, установлено, что в 1-м наблюдается более равномерное распределение кокса по толщине пластины.

Для получения изделия из углерод-углеродного композиционного материала (УУКМ), заготовку из карбонизованного углепластика уплотнили пироуглеродом вакуумным изотермическим методом при ступенчатом подъеме температуры с 940 до 980°C, расходе метана 0,8 м3/ч (проходящем через реактор объемом 0,274 м3) и давлении в реакторе 27 мм рт. ст. Время уплотнения составило 270 часов. В результате получен УУКМ с кажущейся плотностью 1,59 г/см3, открытой пористостью 4,8%. Материал имеет δp 225 МПа, δизг 242 МПа, δсж 140 МПа.

Пример 2

Изготовили пластину аналогично примеру 1 с тем существенным отличием, что в качестве порофора использовали хлористый аммоний, имеющий температуру возгонки 337,6°C (справочник химика, т. 2, с. 800-801).

Концентрированный раствор хлористого аммония в воде при температуре 100°C готовили из расчета 78,6 г на 100 мл воды.

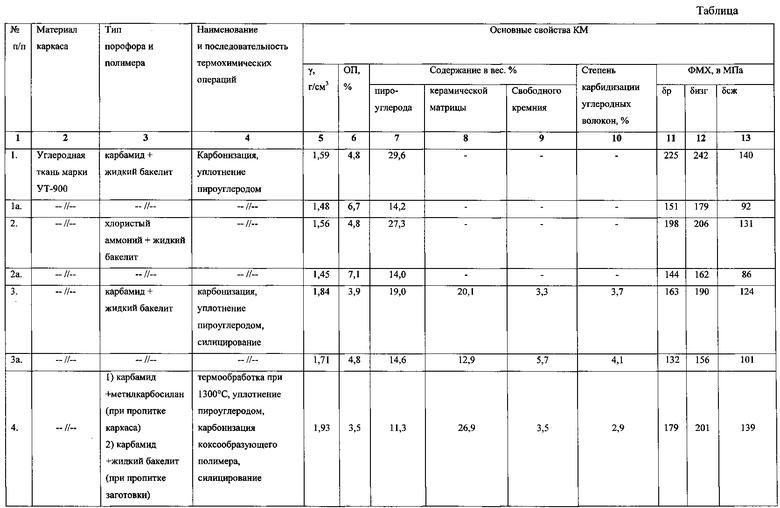

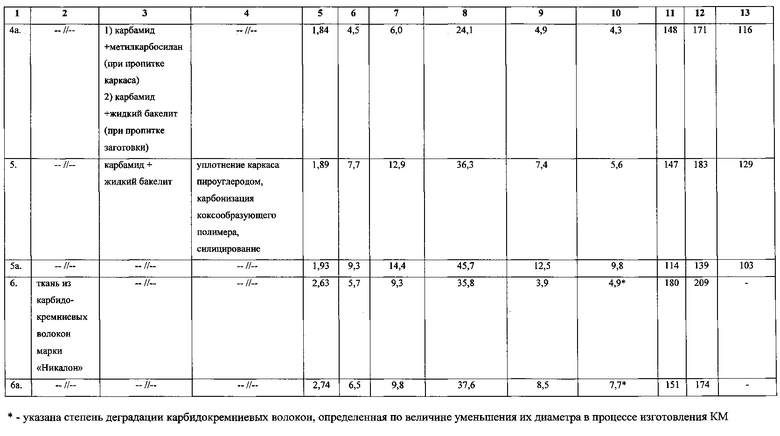

Основные характеристики полученного при этом УУКМ, приведены в таблице.

Пример 3

Пластину из карбонизованного углепластика изготовили аналогично примеру 1. Отличие от примера 1 состояло в том, что пластину из карбонизованного углепластика уплотнили пироуглеродом лишь частично в течение 180 часов при указанных в примере 1 технологических параметрах. Затем полученную заготовку силицировали с выдержкой при конечной температуре 1750-1800°C в течение 2-х часов. Основные характеристики полученного при этом углерод-карбидокремниевого материала (УККМ) приведены в таблице.

Пример 4

Каркас тканепрошивной структуры после заполнения его пор карбамидом пропитали керамообразующим полимером, а именно полидиметилкарбосиланом. Затем сформировали углепластиковую заготовку при температуре отверждения полимера 300°C с выдержкой при ней 17 часов. Полученную заготовку термообработали при 1300°C в среде аргона при атмосферном давлении. При этом в порах каркаса образовался продукт термолиза полимера (карбид кремния), имеющий мелкопористую структуру с большим количеством открытых пор. Затем заготовку частично уплотнили пироуглеродом вакуумным изотермическим методом при 930-940°C в течение 96 часов. В результате произошло достаточно равномерное осаждение пироуглерода в порах материала. Затем заготовку пропитали водным раствором карбамида, приготовленным при 100°C, с последующими охлаждением и сушкой при ней до удаления воды. После этого заготовку пропитали коксообразующим связующим, а именно раствором жидкого бакелита в изопропиловом спирте условной вязкостью 30 сек.

Затем провели отверждение полимера при 160°C.

После этого заготовку карбонизовали. При этом опять-таки за счет наличия порофора в порах углепластиковой заготовки в них при карбонизации сформировался кокс тонкопористой структуры с большим количеством открытых пор. Затем заготовку силицировали парожидкофазным методом с выдержкой при 175-1800°C в течение 2-х часов. Благодаря тонкопористой структуре кокса в порах материала заготовки образовался карбид кремния при практически незначительном содержании в них свободного кремния. К тому же это позволило исключить карбидизацию углеродных волокон.

Основные свойства полученного УККМ приведены в таблице.

Пример 5

Вначале на основе каркаса (такого же, как в примере 1) изготовили пористую заготовку, для чего каркас частично уплотнили пироуглеродом вакуумным изотермическим методом при 960-970°C в течение 70 часов.

Полученную при этом заготовку пропитали концентрированным водным раствором карбамида, имеющим температуру 100°C. Затем произвели охлаждение заготовки при градиенте температур по ее толщине. Для этого пропиточную емкость с размещенной в ней горизонтально заготовкой (в виде пластины) установили на поверхность льда. После охлаждения заготовки до комнатной температуры и сушки при ней до удаления воды пропитали ее раствором жидкого бакелита в изопропиловом спирте вязкостью 50 сек.

После отверждения полимера произвели карбонизацию заготовки. В результате получили материал заготовки тонкопористой структуры, большая часть которых была открытыми.

Затем заготовку силицировали парожидкофазным методом с выдержкой при конечной температуре 1700-1750°C в течение 3-х часов.

Основные свойства полученного при этом УККМ приведены в таблице.

Пример 6

Пластину из КМ изготовили аналогично примеру 5 с тем существенным отличием, что в качестве жаростойких волокон при изготовлении каркаса тканепрошивной структуры использовали карбидокремниевые волокна марки «Никалон».

Основные свойства полученного при этом КМ приведены в таблице.

Вышерассмотренные примеры 1-6 в более кратком изложении, но с указанием основных свойств получаемых заявляемым способом материалов, приведены в таблице. Здесь же приведены примеры 1а-6а изготовления изделий из КМ в соответствии со способом-прототипом. Следует отметить, что указанные изделия изготавливали из тех же каркасов, что и заявляемым способом. Для этого каркас пластины вначале изготавливали размером 120×300 мм, а затем его разрезали по длине пополам. Одну половинку каркаса использовали для изготовления изделий заявляемым способом, а другую половинку - с использованием способа-прототипа.

Как видно из таблицы, применение заявляемого способа при изготовлении изделий из композиционных материалов позволяет получить их с более высокими прочностными характеристиками, с меньшей степенью деградации свойств армирующих волокон и с меньшим содержанием свободного кремния в УККМ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОД-КЕРАМИЧЕСКОЙ МАТРИЦЫ С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2015 |

|

RU2593508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УГЛЕРОД-КЕРАМИЧЕСКОЙ МАТРИЦЕЙ | 2014 |

|

RU2570076C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2558053C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2194682C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2014 |

|

RU2575272C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2624707C1 |

| Тормозное устройство и способ изготовления его элементов | 2021 |

|

RU2781577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2460707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2555714C1 |

Изобретение относится к области получения конструкционных материалов. Технический результат изобретения заключается в повышении равномерности распределения компонентов матрицы по толщине материала изделия. Поры каркаса и/или заготовки на основе жаростойких волокон заполняют порофором, предварительно нагретым до 100-120°С. Далее проводят охлаждение до комнатной температуры и сушку с последующей пропиткой полимером. Затем заготовку подвергают карбонизации, производят уплотнение пироуглеродом и/или проводят силицирование. 2 з.п. ф-лы, 1 табл., 6 пр.

1. Способ изготовления изделий из термостойких композиционных материалов, включающий формирование из жаростойких волокон каркаса объемной структуры, заполнение его пор и/или заготовки композицией на основе полимера, являющегося прекурсором термостойкой матрицы, и порофора с последующими операциями термохимической обработки, такими как карбонизация, уплотнение пироуглеродом и/или силицирование, отличающийся тем, что заполнение пор каркаса и/или заготовки композицией на основе указанного полимера и порофора осуществляют путем пропитки каркаса и/или заготовки нагретым до 100-120°C концентрированным водным раствором порофора, охлаждения до комнатной температуры и сушки при ней до удаления из каркаса и/или заготовки воды с последующей пропиткой их указанным полимером.

2. Способ по п. 1, отличающийся тем, что охлаждение пропитанных композицией каркаса и/или заготовки осуществляют принудительно.

3. Способ по п. 2, отличающийся тем, что охлаждение пропитанных композицией каркаса и/или заготовки осуществляют при градиенте температур по их толщине.

| US 5865922 A, 02.02.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2179161C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

| FR 2984884 A1, 28.06.2013 | |||

| US 2003214063 A1, 20.11.2003. | |||

Авторы

Даты

2015-11-27—Публикация

2014-07-31—Подача