Изобретение относится к области производства широкого класса композиционных материалов с углеродсодержащей матрицей и регулируемой пористостью и может быть использовано, в частности, при производстве коллекторов тока топливных элементов с мембранно-электродным блоком, пористых электрохимических электродов, фильтрующих элементов.

Известен способ получения композиционного материала, состоящего из волокнистого наполнителя и углеродной матрицы, заключающийся в приготовлении препрега (полуфабриката, представляющего собой волокнистый наполнитель, пропитанный связующим в определенном весовом соотношении), его прессовании, отверждении и карбонизации (G.Savage. Carbon-carbon Composites. - Chapman & Hall, 1993, p.p. 231-237). Таким образом можно изготовить как однослойный, так и многослойный армированный в двух направлениях (2D) композит.

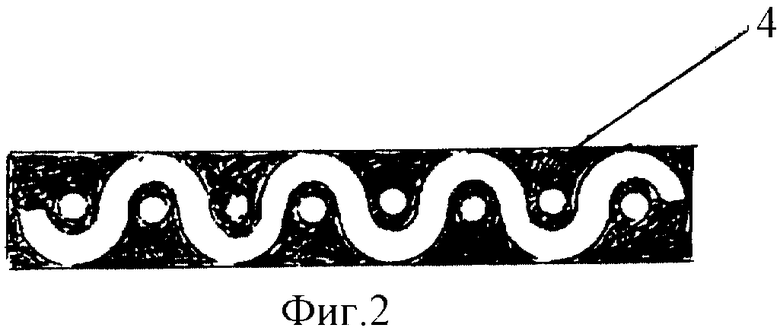

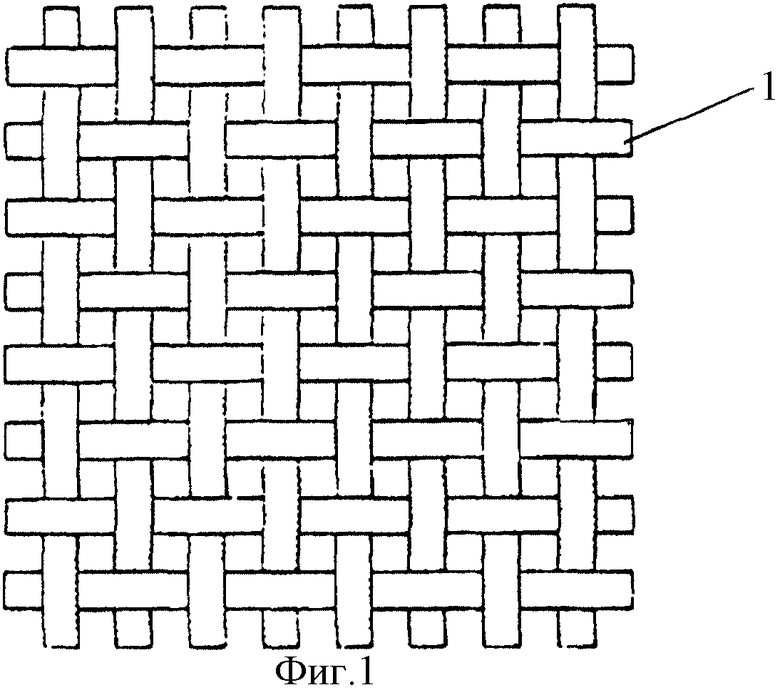

Однако ввиду своих особенностей ткань, имеющая, как правило, полотняную, саржевую или сатиновую структуру плетения, обладает значительными (протяженностью до нескольких миллиметров) пустотами и сквозными несплошностями в пределах своей толщины (фиг. 1). Поэтому, будучи в состоянии пластика прочным и гладким, полимерный композит в карбонизованном состоянии после деструкции полимерной матрицы и вызванной этим усадкой, приводящей к образованию свободного объема (свыше 50% объема, занятого прежде полимерной матрицей), отличается малой жесткостью и значительной шероховатостью поверхности.

Известен взятый за прототип способ получения композиционного материала, включающий циклическую пропитку, отверждение, карбонизацию и графитизацию с последующей механической обработкой полученного композита (Буланов И.М., Воробей В. В. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Изд-во МГТУ им. Н.Э. Баумана, 1998, с. 91 и 92).

Хотя этот способ позволяет увеличить жесткость карбонизованного композита и обеспечить низкую шероховатость, однако это удается только за счет достаточно длительного и энергоемкого насыщения из газовой или жидкой фазы, а также за счет механической обработки уплотненного композита. При этом, как и в аналоге, отсутствует регулируемая пористость.

Задачей, на решение которой направлено изобретение, является получение дешевого композиционного материала с заданными свойствами. Ожидаемый технический результат заключается в уменьшении энергозатрат и времени на изготовление единицы продукции и получении композиционного материала с регулируемой пористостью.

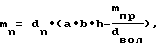

Для этого в способе получения композиционного материала, включающем приготовление препрега, его прессование, отверждение и карбонизацию дополнительно после приготовления препрега его подвергают термообработке в интервале температур 70-1100oC и заполняют определенным количеством шликера с дисперсным наполнителем и связующим на основе термореактивной смолы, прикладывая нарастающее и с выдержкой внешнее контактное давление до 1-3 МПа параллельно с нагревом до 160-200oC. При этом количество шликера на 10-30% превышает объем пустот однослойной ткани и рассчитывается по формуле

где mп - масса шликера;

dп - плотность шликера;

а - длина препрега;

b - ширина препрега;

h - толщина препрега;

mпр - масса препрега;

dвол - плотность волокна.

На фиг. 1 представлена структура исходного материала.

На фиг. 2 - вид сбоку на структуру исходного материала.

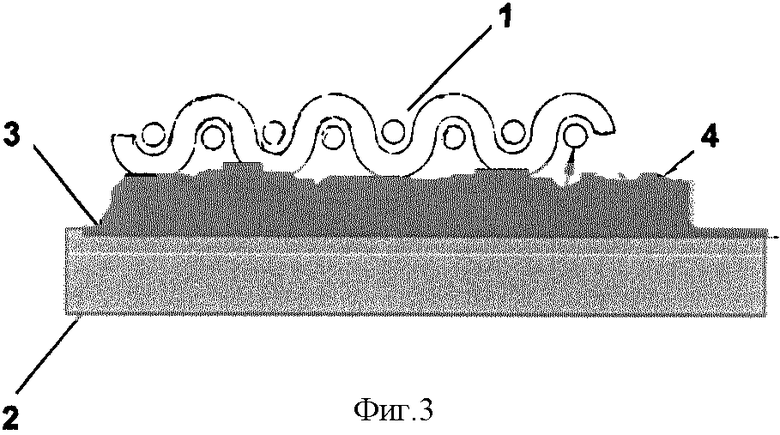

На фиг. 3 - шликер на поверхности подложки с термообработанным препрегом.

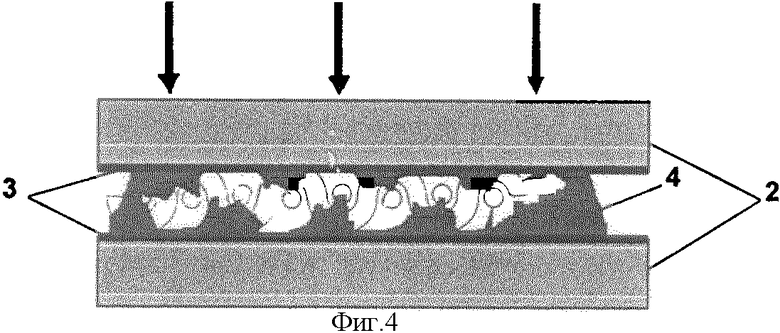

На фиг. 4 - процесс заполнения шликером пустот.

На фиг. 5 - получаемый однослойный композит.

Способ реализуется следующим образом. Выбирается исходный материал и он пропитывается связующим, получая препрег. После термообработки препрега в интервале температур 70-1100oC образуется сетка, внешний вид которой остается прежним (фиг. 1 и 2), но приобретается жесткость и его помещают монослоем ткани 1 на инертную подложку 2 с антиадгезионным слоем 3 и шликерную массу 4, содержащую порошок, например дисперсный углерод в виде рубленых волокон, графита, кокса, сажи; порошок пека, а также связующее на основе термореактивной смолы и т.д. (фиг. 3). Компонентами пастообразного шликера могут быть:

дисперсионная среда из раствора олигомеров - полимеров с низким молекулярным весом, которые содержат функциональные группы, обусловливающие способность молекул олигомеров соединяться друг с другом с образованием трехмерных сетчатых структур;

дисперсный наполнитель, состоящий из порошков различной природы, крупности и формы частиц, каждый из которых играет свою роль в композиционном материале.

Так, например, использование рубленого волокна способствует увеличению прочности и жесткости межволоконного пространства. Добавка порошков-порообразователей определит пористую структуру будущего композита. Использование дисперсных порошков с высокой поверхностью позволит влиять на электро- и теплопроводность изделия и т.д.

При этом используют такое количество шликера, которое с небольшим (10-30%-ным) запасом разместится в свободном пространстве пустот однослойной ткани. Масса шликера определяется в соответствии с формулой

где mп - масса шликера;

dп - плотность шликера;

a - длина препрега;

b - ширина препрега;

h - толщина препрега;

mпр - масса препрега;

dвол - плотность волокна.

Затем к термообработанному препрегу прикладывают внешнее контактное давление. При этом обладающая жесткостью сетка наполнителя начинает передвижение в пастообразной среде в направлении приложенного к ней давления до тех пор, пока ее выступающие узлы не достигнут поверхности подложки в случае плавного механического нагружения или не сожмут находящуюся под ними шликерную массу при больших напряжениях (фиг. 4).

Известно, что полимеры, как и их растворы, к которым относятся коксообразующие связующие, в отличие от других твердых тел, обладают вязкоупругостью, сочетая в себе при механической деформации как обычную упругость, так и высокоэластичность. Возникающее при действии механических напряжений сопротивление полимера изменению его формы зависит от динамического режима процесса деформации. Вязкое течение полимеров всегда сопровождается развитием эластических деформаций, т.к. перемещения длинных и гибких цепных молекул неизбежно связаны с их выпрямлением и ориентацией. Поэтому вязкость, определяемая как отношение напряжения к скорости необратимой деформации, не является у полимеров константой, а возрастает в процессе течения. После установления стационарного течения вязкость полимеров в дальнейшем не изменяется, но достигнутое значение вязкости зависит от величины действующего на тело напряжения. С повышением температуры вязкость полимеров снижается.

Перемещение в вязкой среде шликера волокнистого наполнителя, обладающего определенной жесткостью после приготовления препрега и термообработки, сопровождается соответствующим перераспределением шликера, которая занимает пустоты и несплошности в структуре ткани. Использование ткани или ленты в исходном состоянии не приводит к получению композиционного материала по данному техническому решению, т.к. не обладающий никакой прочностью и жесткостью волокнистый наполнитель не способен после приложения давления перераспределить шликерную массу. Постепенное повышение давления до 1-3 МПа сопровождается нагревом до 160-200oC с целью отверждения композиционного материала. Повышение давления в сочетании с ростом температуры позволяет постоянно вести процесс формования композиционного материала в диффузионном молекулярном механизме течения шликера, когда развитие деформации цепи линейных макромолекул, а также рубленых волокон происходит путем последовательного перемещения его участков в направлении силы, т.е. во времени.

Так как отверждение происходит между плоскопараллельными массивными обкладными листами, отвержденная заготовка приобретает определенную заданную толщину и чистоту поверхности, зависящую только от шероховатости антиадгезионного слоя обкладных листов.

Последующая карбонизация отвержденной заготовки приводит к получению жесткого однослойного композита, прочно на изгиб и сжатие, с низкой шероховатостью поверхности и однородной регулируемой пористой структурой (фиг. 5).

Этим способом был изготовлен образец следующим образом.

Углеродную ткань на основе карбонизованной вискозы пропитали на пропиточной машине спиртовым раствором фенолоформальдегидной смолы - бакелитовым лаком марки ЛБС-1. Полученный препрег высушили в сушильном шкафу при температуре 70-80oC, предварительно раскроив на заготовки размером 300х300 мм.

Для приготовления шликерной массы, заполняющей пустоты в высушенном препреге, 20 г рубленого углеродного волокна (длина нарезки не более 1 мм) тщательно перемешали с 10 г порошка графита с размером частиц от 5 мкм до 10 мкм, 30 г смеси смешали с 65 г смеси ЛВС-1 и эпоксидной смолы марки ЭД-20, причем доля последней в смеси смол составила 0,8. После перемешивания шликер в количестве 30 г нанесли тонким равномерным слоем на поверхность фторлаковой ткани площадью 300 х 300 мм. Затем заготовку высушенного препрега разместили поверх слоя шликера, установили между полированными металлическими плитами в гидравлический пресс и приложили давление 2,5 МПа. Отверждение проводили, нагревая композит до 160oC в течение 8 ч с выдержкой при 160oC в течение 1 ч.

Карбонизация при 1000oC в течение 1-2 ч завершила формирование композита. Плавный подъем температуры под карбонизацию (не быстрее 2 град/мин) позволил свести к минимуму нежелательные поводки из-за неравномерностей усадки. Эта технологическая операция проводилась в графитовой засыпке.

Проведенные после карбонизации внешний осмотр пластины углерод-углеродного композита показал отсутствие неоднородностей и дефектов как в объеме образца, так и на его поверхности; высота неровностей не превышала 10-20 мкм. Образец обладал достаточной жесткостью и прочностью (при многократном изгибе радиусом 10 см сохранял упругость, не растрескивался), однородной измельченной пористостью на уровне 30-40%. В его составе присутствует только углерод.

Этим способом был изготовлен образец следующим образом.

Углеродную ткань на основе карбонизованной вискозы пропитали на пропиточной машине связующим марки ЭНФБ. Полученный препрег высушили в сушильном шкафу при температуре 70-80oC, предварительно раскроив на заготовки размером 300х300 мм.

Для приготовления шликерной массы, заполняющей пустоты в высушенном препреге, 30 г рубленого углеродного волокна (длина нарезки не более 1 мм) тщательно перемешали с 15 г порошка графита с размером частиц от 5 мкм до 10 мкм. 45 г смеси смешали с 65 г смеси спиртового раствора фенолоформальдегидной смолы марки ЛБС-20 и этанола, причем доля последнего в смеси составила 0,8. После перемешивания шликер в количестве 45 г нанесли тонким равномерным слоем на поверхность фторлаковой ткани площадью 300 х 300 мм. Затем заготовку высушенного препрега разместили поверх слоя шликера, установили между полированными металлическими плитами в гидравлический пресс и приложили постепенно нарастающее давление до 2,8 МПа.

Этот этап обработки в обогреваемом прессе происходит при варьировании параметров давления и температуры. Первоначально в интервале температур 20-60oC давление минимально (0,01-0,5 МПа). После достижения температуры 60oC давление нарастает до 2,8 МПа и остается таким на всем протяжении нагрева композита до 160oC в течение 8 ч с выдержкой при 160oC в течение 1 ч.

Карбонизация при 1000oC в течение 2 ч завершила формирование композита. Плавный подъем температуры под карбонизацию (не быстрее 2 град/мин) позволил свести к минимуму нежелательные поводки из-за неравномерностей усадки. Эта технологическая операция проводилась в графитовой засыпке.

Проведенные после карбонизации внешний осмотр пластины углерод-углеродного композита показал отсутствие неоднородностей и дефектов как в объеме образца, так и на его поверхности, высота неровностей не превышала 10-20 мкм. Образец обладал достаточной жесткостью и прочностью (при многократном изгибе радиусом 10 см сохранял упругость, не растрескивался), однородной измельченной пористостью на уровне 30-40%. В его составе присутствует только углерод.

Предлагаемый способ позволяет отказаться от применения дорогостоящих операций уплотнения и последующей мехобработки. Актуальность предлагаемого способа обусловлена также тем, что в целом ряде применений композиционного материала с углеродсодержащей матрицей не требуется высокая плотность, а, наоборот, необходима значительная регулируемая пористость.

При добавлении в состав шликера порошка порообразователя (кислый карбонат аммония, фторопласт) при необходимости можно увеличить газопроницаемость композита. Этот показатель в сочетании с высокой и измельченной пористостью важен, например, при использовании изготовленного по предлагаемому техническому решению композита в качестве пористых электрохимических электродов, фильтров, коллекторов тока мембранно-электродного блока топливного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

| БИПОЛЯРНАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2267833C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА, ТЕПЛООБМЕННИК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЛИСТА ДЛЯ ТЕПЛООБМЕННИКА | 2011 |

|

RU2479815C1 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

|

RU2684538C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2422407C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО КАРКАСА-ОСНОВЫ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2685130C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ИЗ УГЛЕПЛАСТИКОВ С ФТАЛОНИТРИЛЬНЫМИ МАТРИЦАМИ | 2020 |

|

RU2745825C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

Способ получения композиционных материалов с углеродсодержащей матрицей и регулируемой пористостью может быть использован, в частности, при производстве коллекторов тока топливных элементов с мембранно-электродным блоком, пористых электрохимических электродов, фильтрующих элементов. Способ включает приготовление препрега, его прессование, отверждение и карбонизацию, причем дополнительно после приготовления препрега его подвергают термообработке в интервале температур 70-1100oС и заполняют определенным количеством шликера с дисперсным наполнителем и связующим на основе термореактивной смолы, прикладывая нарастающее и с выдержкой внешнее контактное давление до 1-3 МПа параллельно с нагревом до 160-200oС. При этом количество шликера на 10-30% превышает объем пустот однослойной ткани и рассчитывается по формуле. Способ обеспечивает уменьшение энергозатрат и времени на изготовление единицы продукции, а также стоимости композиционного материала. 3 з.п. ф-лы, 5 ил.

где mп - масса шликера;

dп - плотность шликера;

а - длина препрега;

b - ширина препрега;

h - толщина препрега;

mпр - масса препрега;

dвол - плотность волокна.

| БУЛАНОВ И.М., ВОРОБЕЙ В.В | |||

| ТЕХНОЛОГИЯ РАКЕТНЫХ И АЭРОКОСМИЧЕСКИХ КОНСТРУКЦИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | |||

| - М.: М ГТУ ИМ | |||

| Н.Э | |||

| БАУМАНА, 1998, С.91-92 | |||

| RU 2070902 С1, 27.12.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПОРИСТОЙ СТРУКТУРЫ ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2047588C1 |

| ПЛАСТИКИ КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ (РЕАКТОПЛАСТЫ)/ПОД РЕД | |||

| Е.Б | |||

| ТРОСТЯНСКОЙ | |||

| - М.: ХИМИЯ, 1974, С.236-244. | |||

Авторы

Даты

2002-02-10—Публикация

2000-09-14—Подача