Изобретение относится к способам изготовления изделий из композиционных материалов с углеродной или углерод-карбидокремниевой матрицей, предназначенных для использования в условиях высоких температур и механического нагружения.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу изготовления изделий из композиционного материала с углеродной матрицей является способ изготовления изделий из композиционного материала с упрочненными армирующим наполнителем и матрицей, включающий формирование каркаса из длинномерных жаростойких волокон типа углеродных и карбидокремниевых, формирование в межволоконных порах каркаса, а также в межфиламентных порах волокон углеродных нанотрубок или нановолокон, пропитку каркаса коксообразующим связующим, формование пластиковой заготовки, карбонизацию и/или высокотемпературную обработку, насыщение пироуглеродом до конечной плотности материала. Способ усматривается из [Пат. РФ №2457192, 2012 г.]. В соответствии с указанным способом формирование углеродных нанотрубок в объеме волокнистого армирующего наполнителя со связыванием филаментов волокна межфиламентной углеродной фазой проводят путем пропитки волокнистого армирующего наполнителя суспензией углеродных нанотрубок в коксообразующем полимерном связующем (которое при карбонизации превращается в углерод), а изготовление преформы под заполнение ее пор углеродной матрицей осуществляют путем намотки, выкладки волокон, пропитанных указанной выше суспензией.

Недостатком способа является невозможность его использования для изготовления тонкостенных, крупногабаритных и сложнопрофильных изделий из КМ тканепрошивной структуры (структуры 2,5d), которые в отличие от КМ структуры 2d в существенно меньшей степени склонны к расслоению. Следствием этого являются недостаточно высокие эксплуатационные характеристики тонкостенных, крупногабаритных и сложнопрофильных изделий из КМ, изготовленных этим способом, в условиях высокого теплового и механического нагружения.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу изготовления изделий из композиционного материала с углерод-карбидокремниевой матрицей является способ изготовления изделий из композиционного материала с упрочненными армирующим элементом и матрицей, включающий формирование каркаса тканепрошивной структуры из жаростойких волокон типа углеродных и карбидокремниевых, пропитку его коксообразующим связующим, формование пластиковой заготовки, карбонизацию и/или высокотемпературную обработку, насыщение пироуглеродом до промежуточной плотности, выращивание в порах материала частиц наноуглерода и силицирование паро-жидкофазным методом. [Пат. РФ №257272, кл. С04В 35/577, 2016 г.]. В соответствии с ним выращивание в порах частиц наноуглерода осуществляют в порах КМ с углеродной матрицей, имеющего промежуточную плотность, применяя при их выращивании газофазный метод; причем производят выращивание наноуглерода перед проведением процесса силицирования (что приводит к их карбидизации).

Получаемый при этом композиционный материал с углерод-карбидокремниевой матрицей имеет недостаточную прочность, т.к. в нем отсутствуют частицы наноуглерода, выполняющие упрочняющую функцию, а углеродные волокна частично теряют свою прочность из-за их частичной карбидизации при проведении процесса силицирования. Следствием этого являются недостаточно высокие эксплуатационные характеристики тонкостенных, крупногабаритных и сложнопрофильных изделий из КМ, изготовленных этим способом, в условиях высокого теплового и механического нагружения, в том числе в окислительной среде.

Задачей изобретения является повышение эксплуатационных характеристик тонкостенных, крупногабаритных и сложнопрофильных изделий из КМ, предназначенных для работы в условиях высокого теплового и механического нагружения, в том числе в окислительной среде.

Поставленная задача, касающаяся изготовления изделий из КМ с углеродной матрицей, выполняется за счет того, что в известном способе изготовления изделий из КМ с упрочненными армирующим наполнителем и матрицей, включающем формирование каркаса из жаростойких волокон типа углеродных и карбидокремниевых, формирование в межволоконных порах каркаса, а также в межфиламентных порах волокон углеродных нанотрубок или нановолокон, пропитку коксообразующим связующим, формование пластиковой заготовки, карбонизацию и/или высокотемпературную обработку, насыщение пироуглеродом до конечной плотности материала, в соответствии с заявляемым техническим решением каркас формируют ткане-прошивной структуры, в котором между тканевыми заготовками прокладывают целлюлозную бумагу, формирование в межволоконных порах каркаса и межфиламентных порах волокон углеродных нанотрубок или нановолокон осуществляют на стадии карбонизации пластиковой заготовки, перед проведением которой каркас пропитывают водным раствором соединения, катализирующего процесс роста углеродных нанотрубок или нановолокон в порах каркаса и межфиламентных порах волокон, сушат до удаления из каркаса воды, пропитывают коксообразующим связующим и формуют пластиковую заготовку.

В еще большей степени выполняется поставленная задача, если пропитку каркаса коксообразующем связующим проводят в два этапа: на первом этапе - связующим низкой вязкости, а на втором этапе - связующим более высокой вязкости.

Формирование каркаса тканепрошивной структуры (структуры 2,5d) позволяет существенно снизить вероятность расслоения материала на технологических переделах.

При прокладывании (в ходе формирования каркаса) между тканевыми заготовками целлюлозной бумаги, с одной стороны, сохраняется возможность прошивки пакета углеродной или карбидокремниевой нитью (иными словами сохраняется возможность формирования его структуры 2,5d), с другой стороны, появляется возможность придать коксовой матрице более высокую, чем в отсутствии целлюлозы, открытую пористость, а также обеспечить более равномерное распределение кокса в межслоевых порах каркаса.

Формирование более высокой открытой пористости в коксовой матрице обусловлено, с одной стороны, усадкой целлюлозы в процессе карбонизации, с другой стороны - выделением из нее СО, СO2 и Н2.

Более равномерное распределение кокса в межслоевых порах каркаса обусловлено лучшей пропитываемостью целлюлозной бумаги (в сравнении с углеродными волокнами) коксообразующим связующим на стадии пропитки каркаса и лучшей удерживаемостью целлюлозной бумагой (в сравнении с тканевыми заготовками) связующего в процессе формования пластиковой заготовки, т.к. целлюлозная бумага имеет поры меньших размеров, чем межволоконные поры тканевых заготовок.

Осуществление процедуры формирования углеродных нанотрубок или нановолокон в межволоконных порах каркаса и межфиламентных порах длинномерных волокон на стадии карбонизации пластиковой заготовки, перед проведением которой каркас пропитывают водным раствором соединения, катализирующего процесс роста углеродных нанотрубок или нановолокон в межволоконных порах каркаса и межфиламентных порах волокон, а также в порах кокса с последующей сушкой каркаса до удаления воды, обеспечивает возможность достаточно равномерного распределения наноразмерных объектов по объему материала. К тому же упрощается процедура их формирования в указанных порах по сравнению с формированием в каркасе структуры 2,5d, осуществляемой путем пропитки суспензией углеродных нанотрубок или нановолокон в коксообразующем связующем.

Это обусловлено тем, что рост углеродных нанотрубок или нановолокон протекает там, где есть катализатор и имеется атмосфера углеродсодержащих газов, и они равномерно распределены в объеме материала (равномерность их распределения обеспечивается равномерным распределением целлюлозной бумаги по объему каркаса и достаточно равномерной пропиткой тканевых заготовок и целлюлозной бумаги раствором катализатора).

Осуществление (в предпочтительном варианте выполнения способа) пропитки каркаса коксообразующим связующим в два этапа (на первом этапе - связующим низкой вязкости, а на втором этапе - связующим более высокой вязкости) позволяет заполнить полимерной матрицей, а после ее карбонизации - углеродной, точнее, коксовой, матрицей не только межволоконные поры каркаса, но и межфиламентые поры волокон.

Проведение операции насыщения пироуглеродом карбонизованного пластика с высокой открытой пористостью до конечной плотности КМ с углеродной матрицей позволяет придать ему более высокую прочность за счет большего содержания в нем пироуглеродной матрицы (в сравнении с карбонизованным пластиком, имеющим меньшую открытую пористость), обладающей прочностью, большей, чем у коксовой матрицы.

Поставленная задача, касающаяся изготовления изделий из КМ с углерод-карбидокремниевой матрицей, выполняется за счет того, что в известном способе изготовления изделий из КМ с упрочненными армирующим наполнителем и матрицей, включающем формирование каркаса тканепрошивной структуры из жаростойких волокон типа углеродных и карбидокремниевых, пропитку его коксообразующим связующим, формование пластиковой заготовки, карбонизацию и/или высокотемпературную обработку, насыщение пироуглеродом до промежуточной плотности, выращивание в порах материала частиц наноуглерода и силицирование паро-жидкофазным методом, в соответствии с заявляемым техническим решением в процессе формирования каркаса тканепрошивной структуры между тканевыми заготовками прокладывают целлюлозную бумагу, формирование в межволоконных порах каркаса и межфиламентных порах волокон углеродных нанотрубок или нановолокон осуществляют на стадии карбонизации пластиковой заготовки, перед проведением которой каркас пропитывают водным раствором соединения, катализирующего процесс роста углеродных нанотрубок или нановолокон в порах каркаса и межфиламентных порах волокон, сушат до удаления из каркаса воды, пропитывают коксообразующим связующим и формуют пластиковую заготовку, а насыщение карбонизованного пластика пироуглеродом проводят перед силицированием.

Проведение (при изготовлении изделий из КМ с углерод-карбидокремниевой матрицей) операции насыщения пироуглеродом карбонизованного пластика с высокой открытой пористостью до промежуточной плотности позволяет уменьшить размеры пор КМ (как углеродсодержащей основы для силицирования) и в то же время сохранить в нем достаточно большую открытую пористость. Наличие в КМ пироуглеродной матрицы, наиболее стойкой к кремнию, чем другие типы углерода, в совокупности со сравнительно малыми размерами пор в углеродной матрице (в которые входит меньшее количество кремния, чем в более крупные поры) и заполнением межфиламентных пор волокон углеродными нанотрубками или нановолокнами и межфиламентной коксовой фазой позволяет исключить доступ кремния к нановолокнам или нанотрубкам.

Проведение силицирования УУКМ паро-жидкофазным методом при массопереносе кремния в поры материала путем капиллярной пропитки конденсатом паров кремния и/или капиллярной конденсации его паров позволяет, несмотря на наличие в УУКМ сравнительно мелких пор (менее 20-30 мкм), перевести  часть углеродной матрицы (за исключением углеродных нанотрубок или нановолокон, защищенных от взаимодействия с кремнием коксо-пироуглеродной матрицей, только часть которой тратится на взаимодействие с кремнием) в карбид кремния. Это обусловлено возможностью введения кремния даже в поры размером менее 3-5 мкм, т.к. массоперенос его носит порционный характер.

часть углеродной матрицы (за исключением углеродных нанотрубок или нановолокон, защищенных от взаимодействия с кремнием коксо-пироуглеродной матрицей, только часть которой тратится на взаимодействие с кремнием) в карбид кремния. Это обусловлено возможностью введения кремния даже в поры размером менее 3-5 мкм, т.к. массоперенос его носит порционный характер.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство. Для изделий из КМ с углеродной матрицей - это возможность их изготовления тонкостенными, крупногабаритными и сложнопрофильными из материала структуры 2,5d, армирующие волокна и углеродная матрица которого дополнительно упрочнены углеродными нанотрубками или нановолокнами, причем углеродная матрица представлена преимущественно пироуглеродом. Возникает также возможность изготовления изделий без применения механической обработки.

Для изделий из КМ на основе углерод-карбидокремниевой матрицы новое свойство заключается в возможности их изготовления тонкостенными, крупногабаритными и сложнопрофильными из материала структуры 2,5d, армирующие волокна и углерод-карбидокремниевая матрица которого дополнительно упрочнены углеродными нанотрубками или нановолокнами, причем углерод-карбидокремниевая матрица содержит сравнительно большое количество карбида кремния, защищающего материал от интенсивного окисления, и небольшое количество свободного кремния. Возникает также возможность изготовления изделий без применения механической обработки.

Благодаря новому свойству решается поставленная задача, а именно: повышаются эксплуатационные характеристики тонкостенных, крупногабаритных и сложнопрофильных изделий из КМ (УУКМ и УККМ), предназначенных для работы в условиях высокого теплового и механического нагружения, в том числе (для изделий из УККМ) в окислительной среде.

Заявляемые изобретения объединены на столько, что образуют единый изобретательский замысел, заключающийся в том, что изобретения имеют одну и ту же задачу, а их основные отличительные признаки относятся к тому и другому изобретению, т.е. имеет место вариантность выполнения способа. Это свидетельствует о соблюдении единства изобретения.

Способ осуществляют следующим образом.

Формируют каркас тканепрошивной структуры (структуры 2,5d) на основе тканевых заготовок из длинномерных жаростойких волокон типа углеродных и карбидокремниевых. При наборе пакета тканевых заготовок между ними прокладывают целлюлозную бумагу. После набора пакета требуемой толщины его прошивают углеродной или карбидокремниевой нитью. После формирования каркаса структуры 2,5d его пропитывают водным раствором соединения, катализирующего процесс роста углеродных нанотрубок или нановолокон. Затем каркас сушат до удаления воды. После этого каркас пропитывают коксообразующим связующим. В предпочтительном варианте выполнения способа каркас пропитывают в два этапа, а именно: на первом этапе - низковязким связующим (что обеспечивает заполнение преимущественно межфиламентных пор волокон), а на втором этапе - связующим более высокой вязкости (что обеспечивает заполнение межволоконных пор каркаса).

На основе каркаса, пропитанного коксообразующим связующим, формуют пластиковую заготовку, придавая тем самым форму и размеры будущему изделию без применения операции механической обработки. Затем пластиковую заготовку карбонизуют в инертной среде. Во время протекания процесса карбонизации (при нагреве до 800-850°С) происходит образование кокса и рост углеродных нанотрубок или нановолокон в межволоконных порах каркаса и в межфиламентных порах волокон, а также в порах кокса.

Таким образом, формирование в межволоконных порах каркаса и межфиламентных порах волокон углеродных нанотрубок или нановолокон осуществляют на стадии карбонизации, которой предшествуют вышеуказанные операции.

Затем, при необходимости, заготовку из карбонизованного пластика подвергают высокотемпературной обработке. Далее при изготовлении изделий из УУКМ заготовку насыщают пироуглеродом до конечной плотности материала.

При изготовлении изделий из углерод-карбидокремниевого композиционного материала (УККМ) заготовку из карбонизованного пластика насыщают пироуглеродом до промежуточной плотности с последующим силицированием. Силицирование проводят паро-жидкофазным методом.

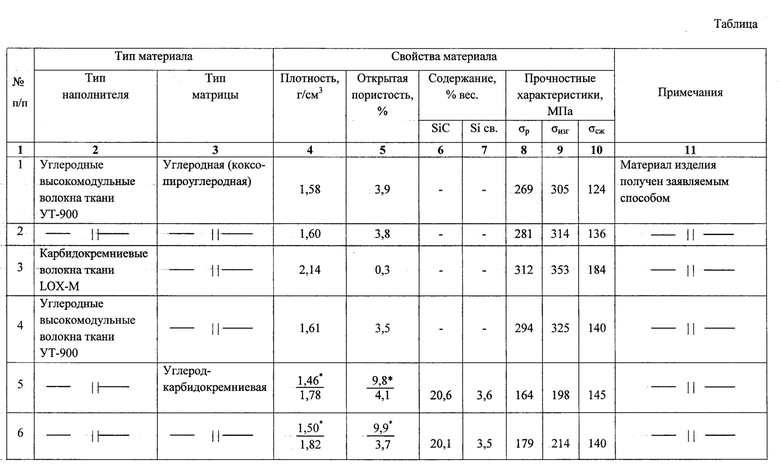

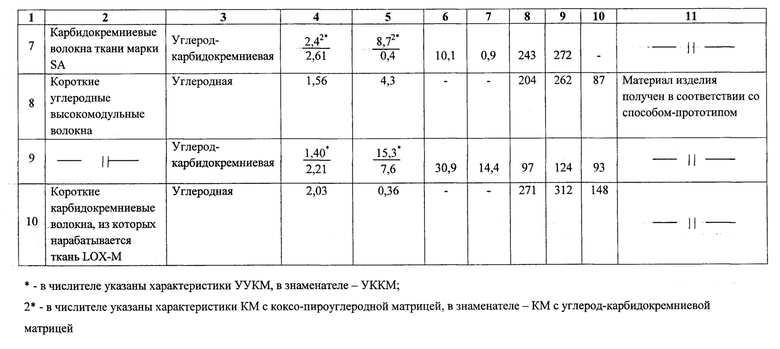

Ниже приведены примеры конкретного выполнения способа, где примеры 1-4 относятся к изготовлению изделий из УУКМ, а примеры 5-7 - к изготовлению изделий из УККМ заявляемым способом. Во всех примерах изготавливаемое изделие представляло собой пластину размером 120×150×3-4 мм.

Пример 1.

Из ткани марки УТ-900 на основе длинномерных высокомодульных углеродных волокон сформировали каркас структуры 2,5d с прокладкой между слоями ткани слоя целлюлозной бумаги. Структуру каркаса 2,5d получали путем прошивки набранного пакета тканевых заготовок углеродной нитью марки Урал-НШ.

Затем каркас пропитали водным раствором соединения, катализирующего процесс роста углеродных нанотрубок, в качестве которого использовали формиат никеля. После этого каркас высушили при 80°С до удаления воды. Далее каркас пропитали коксообразующим связующим, в качестве которого использовали жидкий бакелит марки БЖ-3. Затем произвели формование углепластиковой заготовки под давлением 16 кгс/см2 при конечной температуре 160°С. После этого углепластиковую заготовку карбонизовали при атмосферном давлении в среде азота при конечной температуре 850°С. В процессе карбонизации благодаря образованию из предкатализатора частичек никеля (сосредоточенных как в межфиламентных, так и межволоконных порах материала) и наличию углеродсодержащей среды в указанных местах происходил рост углеродных нанотрубок. Наличие в межфиламентных и межволоконных порах карбонизованного углепластика углеродных нанотрубок обнаружено методом электронной микроскопии высокого разрешения. Затем карбонизованный углепластик со сформированными в нем углеродными нанотрубками насытили пироуглеродом вакуумным изотермическим методом по режиму: температура ступенчато повышаемая от 920°С до 980°С, давление в реакторе: 27 мм рт. ст., время насыщения: 360 ч. Свойства полученного материала приведены в таблице.

Пример 2.

Изделие изготовили аналогично Примеру 1 с тем существенным отличием, что каркас после пропитки его раствором предкатализатора и сушки при 80°С до удаления воды пропитали низковязким коксообразующим связующим, в качестве которого использовали раствор жидкого бакелита марки БЖ в изопропиловом спирте условной вязкостью 20 с. Затем из каркаса в вакууме отогнали большую часть растворителя и повторно пропитали более вязким бакелитовым лаком, условная вязкость которого составляла 76 с.

В результате исследования структуры углепластика оптическим методом установлено, что он имеет большую степень заполнения межфиламентных пор углеродных волокон, чем углепластик в Примере 1. После насыщения карбонизованного углепластика пироуглеродом получили УУКМ, свойства которого приведены в таблице.

Пример 3.

Изделие изготовили аналогично Примеру 1 с тем существенным отличием, что каркас сформировали из ткани марки LOX-M на основе карбидокремниевых волокон.

В результате насыщения пироуглеродом получили материал с углеродной матрицей, армированной карбидокремниевыми волокнами. Свойства материала приведены в таблице.

Пример 4.

Изделие изготовили аналогично Примеру 1 с тем существенным отличием, что углепластиковую заготовку подвергли карбонизации при 850°С, а затем - термообработке при более высокой температуре, а именно 1750-1800°С. Это привело к получению материала (перед его насыщением пироуглеродом) с более высокой открытой пористостью, чем в карбонизованном углепластике, а именно: 34,3% и 29,8% соответственно. В результате насыщения пироуглеродом получен УУКМ, основные свойства которого приведены в таблице.

Пример 5.

Изделие до операции насыщения пироуглеродом изготовили аналогично Примеру 1. Насыщение пироуглеродом провели по режиму: температура ступенчато повышаемая от 920°С до 970°С, давление в реакторе - 27 мм рт. ст., время насыщения - 270 ч. В результате получили УУКМ с плотностью 1,46 г/см3, открытой пористостью 9,8%. Полученную заготовку силицировали паро-жидкофазным методом при массопереносе кремния в поры материала по механизму капиллярной пропитки конденсатом паров кремния. Для этого нагрев заготовки в вакууме (27 мм рт. ст.) от 1500°С до 1700°С произвели при температуре паров кремния, превышающей температуру заготовки на 80-10°С соответственно, с последующим нагревом и выдержкой при 1800-1850°С в отсутствие указанной разницы температур. В результате силицирования получили УККМ, основные свойства которого приведены в таблице.

Пример 6.

Изделие изготовили аналогично Примеру 5 с тем существенным отличием, что заготовку из карбонизованного углепластика изготовили аналогично Примеру 2. В результате частичного уплотнения пироуглеродом получили УУКМ плотностью 1,50 г/см3 и открытой пористостью 9,9%, а силицирование провели при массопереносе кремния в поры материала по механизму капиллярной конденсации его паров (для этого нагрев заготовки от 1400°С до 1600°С произвели при температуре паров кремния, превышающей температуру заготовки на 100-30°С соответственно с последующим нагревом и выдержкой при 1800-1850°С в отсутствие указанной разницы температур). В результате силицирования получили УККМ, основные свойства которого приведены в таблице.

В результате исследования УККМ методом электронной микроскопии установлено, что превращения углеродных нанотрубок в карбид кремния не произошло.

Пример 7.

Изделие изготовили аналогично Примеру 6 с тем существенным отличием, что карбонизованный пластик изготовили на основе карбидокремниевой ткани марки SA, а при силицировании выдержку перед охлаждением заготовки произвели при 1650-1700°С.

В результате силицирования получили материал с углерод-карбидокремниевой матрицей, армированной карбидокремниевыми волокнами. Основные свойства материала приведены в таблице.

В таблице кроме основных свойств материалов, полученных в соответствии с заявляемым способом, приведены свойства материалов, полученных по способу-прототипу.

Анализ данных таблицы показывает:

1. КМ, получаемые заявляемым способом, имеют более высокие прочностные характеристики (сравни примеры 1-7 с примерами 8-10).

2. КМ с углерод-карбидокремниевой матрицей, получаемые заявляемым способом, имеют достаточно высокое содержание карбида кремния при сравнительно малом содержании свободного кремния (сравни примеры 5 и 6 с примером 9).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОСТОЙКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2569385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2555714C1 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОД-КАРБИДОКРЕМНИЕВОЙ МАТРИЦЫ, АРМИРОВАННОЙ УГЛЕРОДНЫМИ ВОЛОКНАМИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2646063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2624707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2555715C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2573141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2543242C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2014 |

|

RU2575272C1 |

| Способ изготовления изделий из углерод-карбидокремниевого композиционного материала, в том числе с градиентными по толщине свойствами | 2023 |

|

RU2819235C1 |

Изобретение относится к способам изготовления изделий из углерод-карбидокремниевых композиционных материалов, предназначенных для использования в окислительной среде при высоких температурах. Согласно способу формируют каркас структуры 2,5 d на основе тканевых заготовок из длинномерных жаростойких волокон типа углеродных и карбидокремниевых. При наборе пакета тканевых заготовок между ними прокладывают целлюлозную бумагу. Пакет требуемой толщины прошивают углеродной или карбидокремниевой нитью и пропитывают водным раствором соединения, катализирующего процесс роста углеродных нанотрубок или волокон. Затем каркас сушат и пропитывают коксообразующим связующим, после чего формуют пластиковую заготовку, придавая тем самым форму и размеры будущему изделию. Полученную пластиковую заготовку карбонизуют в инертной среде при нагреве до 800-850°С, обеспечивая образование кокса и рост углеродных нанотрубок или волокон в межволоконных порах каркаса и в межфиламентных порах волокон, а также в порах кокса. Затем, при необходимости, заготовку из карбонизованного пластика подвергают высокотемпературной обработке и насыщают пироуглеродом. Для получения карбидокремниевой матрицы проводят силицирование заготовки паро-жидкофазным методом. Техническим результатом является повышение эксплуатационных характеристик тонкостенных, крупногабаритных и сложнопрофильных изделий. 2 н. и 1 з.п. ф-лы, 1 табл., 7 пр.

1. Способ изготовления изделий из композиционного материала с упрочненными армирующим элементом и матрицей, включающий формирование каркаса из жаростойких волокон типа углеродных и карбидокремниевых, формирование в межволоконных порах каркаса, а также в межфиламентных порах волокон углеродных нанотрубок или нановолокон, пропитку коксообразующим связующим, формование пластиковой заготовки, карбонизацию и/или высокотемпературную обработку, насыщение пироуглеродом до конечной плотности материала, отличающийся тем, что каркас формируют тканепрошивной структуры на основе тканевых заготовок из длинномерных волокон, между которыми прокладывают целлюлозную бумагу, формирование в межволоконных порах каркаса и межфиламентных порах волокон углеродных нанотрубок или нановолокон осуществляют на стадии карбонизации пластиковой заготовки, перед проведением которой каркас пропитывают водным раствором соединения, катализирующего процесс роста углеродных нанотрубок или нановолокон в порах каркаса и межфиламентных порах волокон, сушат до удаления из каркаса воды, пропитывают коксообразующим связующим и формуют пластиковую заготовку.

2. Способ изготовления изделий из композиционного материала с упрочненными армирующим элементом и матрицей, включающий формирование каркаса тканепрошивной структуры из жаростойких волокон типа углеродных и карбидокремниевых, пропитку коксообразующим связующим, формование пластиковой заготовки, карбонизацию и/или высокотемпературную обработку, насыщение пироуглеродом до промежуточной плотности, выращивание в порах материала частиц наноуглерода и силицирование паро-жидкофазным методом, отличающийся тем, что в процессе формирования каркаса тканепрошивной структуры между тканевыми заготовками прокладывают целлюлозную бумагу, формирование в межволоконных порах каркаса и межфиламентных порах волокон углеродных нанотрубок или нановолокон осуществляют на стадии карбонизации пластиковой заготовки, перед проведением которой каркас пропитывают водным раствором соединения, катализирующего процесс роста углеродных нанотрубок или нановолокон в порах каркаса и межфиламентных порах волокон, сушат до удаления из каркаса воды, пропитывают коксообразующим связующим и формуют пластиковую заготовку, а насыщение карбонизованного пластика пироуглеродом проводят перед силицированием.

3. Способ по пп. 1 и 2, отличающийся тем, что пропитку каркаса коксообразующим связующим проводят в два этапа: на первом этапе - связующим низкой вязкости, а на втором этапе - связующим более высокой вязкости.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2014 |

|

RU2575272C1 |

| US 6838162 B1, 04.01.2005 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559248C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2014 |

|

RU2568660C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2570073C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2561096C1 |

| CN 109251050 A, 22.01.2019. | |||

Авторы

Даты

2020-07-30—Публикация

2019-06-17—Подача