Изобретение относится к композиционным материалам C/C-SiC для элементов тормозов, таких как тормозные диски.

Известен элемент тормозного устройства из УУКМ на основе каркаса объемной структуры [пат. США №4790052].

Недостатком устройства является то, что эффективность торможения существенным образом меняется в зависимости от интенсивности торможения, и она оказывается весьма низкой в условиях повышенной влажности, кроме того, имеет место значительный износ тормозных устройств, что определяет их слишком короткий срок службы.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является тормозное устройство, состоящее из нескольких элементов с двумя рабочими поверхностями трения, выполненных из композиционного материала на основе дискретных по длине углеродных волокон и матрицы, включающей в себя первую фазу, расположенную вблизи армирующих волокон и полученную за счет пиролиза материала-предшественника в жидком состоянии, вторую фазу в виде пироуглерода и фазу карбида кремния, полученную в процессе силицирования [пат. RU 2201542, 2003 г.]. В соответствии с ним элементы тормозного устройства выполнены из одинакового по структуре композиционного материала, в том числе со стороны их рабочих поверхностей (поверхностей трения), а дискретные по длине углеродные волокна в композиционном материале не фрагментированы по толщине.

Указанное тормозное устройство обеспечивает возможность его эксплуатации в условиях влажной атмосферы.

Недостатком устройства является существенное увеличение тормозного момента в начале и в конце торможения. С нестабильным характером торможения фрикционных пар связан ряд практических недостатков при их использовании в реальных тормозах, в частности, в авиационных. Требуемая величина среднего тормозного момента, обеспечивающая необходимое время и дистанцию торможения, в них может достигаться преимущественно за счет максимального конечного значения при его относительно небольшой величине в середине торможения. Для стабильности замедления, способствующей комфортности торможения, которой в последнее время придается большое значение, требуются резкие изменения прижимного давления. Мгновенные пиковые значения тормозного момента могут приводить к «юзу» колеса и всем связанным с ним отрицательным последствиям. Кроме того, они могут вызывать большие механические нагрузки на диски, превышающие предел прочности материала, из которого они изготовлены, и его разрушение.

Известен способ изготовления элемента тормозного устройства, включающий формирование каркаса объемной структуры, уплотнение его пироуглеродом вакуумным изотермическим методом из газовой фазы и силицирование жидкофазным методом путем пропитки расплавом кремния [пат. ЕР-А-0300756].

Недостатком способа являются сравнительно большие затраты на изготовление изделий, так как процесс химического осаждения пироуглерода из газовой фазы вакуумным изотермическим методом остается достаточно длительным и дорогостоящим. Кроме того, недостатком способа является то, что изготовленные в соответствии с ним элементы тормозного устройства не обеспечивают стабильную и воспроизводимую эффективность торможения.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ изготовления элементов тормозного устройства, включающий приготовление пресс-массы на основе дискретных по длине углеродных волокон и коксообразующего связующего, формование углепластиковой заготовки прессованием, ее карбонизацию, насыщение пироуглеродом и силицирование [Low-cost preparation and frictional behavior of a three-dimensional needled carbon/silicon carbide composite. // Journal of the European Ceramic Society. - 2009. - №29. - P. 497-503]. В соответствии с ним для приготовления пресс-массы используют дискретные по длине углеродные волокна, слои которых чередуются с однонаправленными лентами или тканями из длинномерных волокон, насыщение пироуглеродом производят вакуумным изотермическим методом, а силицирование - жидкофазным методом путем пропитки расплавом кремния.

Способ позволяет в некоторой мере снизить затраты на изготовление за счет применения дискретных по длине углеродных волокон и частичной замены времени уплотнения пироуглеродом вакуумным изотермическим методом на пропитку коксообразующим связующим с последующей карбонизацией, а также позволяет изготовить элементы тормозного устройства, обеспечивающие повышение стабильности и воспроизводимости эффективности торможения.

Тормозное устройство с тормозными элементами, изготовленными указанным способом, имеет недостаточно стабильный характер торможения, характеризующийся существенным увеличением тормозного момента в начале и в конце торможения, что снижает комфортность торможения. Обусловлено это, в частности, сравнительно большим содержанием в КМ свободного кремния, на что указывается в таблице 2, стр. 501 статьи, указанной в качестве прототипа. Еще одним недостатком способа являются существенные затраты на изготовление тормозных элементов, что обусловлено большой длительностью насыщения карбонизованного углепластика пироуглеродом вакуумным изотермическим методом.

Задачей изобретения является повышение комфортности торможения и снижение затрат на изготовление элементов тормозного устройства без существенного снижения ресурса их работы.

Изобретения настолько взаимосвязаны, что образуют единый изобретательский замысел, а именно: изобретено новое тормозное устройство с элементами, изготавливаемыми новым способом. Применение их позволит решить поставленную задачу повышения комфортности торможения и снижения затрат на изготовление элементов тормозного устройства без существенного снижения ресурса их работы. Следовательно, заявленные изобретения удовлетворяют требованию единства изобретения.

Поставленная задача решается за счет того, что в тормозном устройстве, состоящем из нескольких элементов с двумя рабочими поверхностями трения, выполненных из композиционного материала на основе дискретных по длине углеродных волокон и матрицы, включающей в себя первую фазу, расположенную вблизи армирующих волокон и полученную за счет пиролиза материала-предшественника в жидком состоянии, вторую фазу в виде пироуглерода и фазу карбида кремния, полученную в процессе силицирования, в соответствии с заявляемым техническим решением элементы со стороны их рабочих поверхностей выполнены из материалов с отличающимся содержанием карбида кремния или в каждом из элементов материал с одной из рабочих поверхностей трения имеет большее содержание карбида кремния, чем с другой; при этом дискретные по длине углеродные волокна композиционного материала фрагментированы по толщине вплоть до размеров филаментов, а фаза карбида кремния с большим ее содержанием расположена на ограниченной глубине элемента, начиная от рабочей поверхности трения, при содержании ее в сердцевине элемента не более 10 об. %.

То, что в указанном устройстве, состоящем из нескольких элементов с двумя поверхностями (выполненных из композиционного материала на основе дискретных по длине углеродных волокон и матрицы, включающей в себя первую фазу, расположенную вблизи армирующих волокон и содержащую пироуглерод, вторую, жаропрочную, фазу, полученную, по крайней мере, частично за счет пиролиза материала-предшественника в жидком состоянии, и фазу карбида кремния, полученную в процессе силицирования, причем фаза карбида кремния с большим его содержанием расположена на ограниченной глубине, начиная от рабочей поверхности трения), элементы со стороны их рабочих поверхностей выполнены из материалов с отличающимся содержанием карбида кремния или в каждом из элементов материал с одной из рабочих поверхностей трения имеет большее содержание карбида кремния, чем с другой, обеспечивает возможность постоянного образования в зоне контакта твердой смазки на основе КМ, имеющего меньшее содержание карбида кремния, благодаоя его меньшей твеодости. и значит, способности истипаться более твердым материалом. Образование в зоне контакта трущихся поверхностей твердой смазки, количество которой тем больше, чем больше усилие торможения, позволяет исключить чрезмерное схватывание элементов дисков тормозного устройства между собой. То, что дискретные по длине углеродные волокна композиционного материала фрагментированы по толщине вплоть до размеров филаментов, позволяет более равномерно распределить их по объему материала, увеличить их содержание в нем, а также уменьшить размеры пор.

Расположение фазы карбида кремния, получаемой в процессе силицирования, с большим ее содержанием на ограниченной глубине тормозного элемента, начиная от рабочей поверхности трения, при содержании ее в сердцевине элемента не более 10% об. позволяет придать тормозному элементу высокую механическую прочность, сохранив при этом высокую износостойкость. При содержании фазы карбида кремния в сердцевине более 10% об. уменьшается прочность тормозного элемента, что обусловлено увеличением степени карбидизации углеродных волокон в материале сердцевины. Кроме того, благодаря такой структуре композиционного материала элементов тормозного устройства создаются предпосылки для получения его за более короткое время и с меньшими затратами за счет применения более рациональных технологий. Более подробно это будет освещено при рассмотрении способа изготовления элементов тормозного устройства.

В новой совокупности существенных признаков у объекта изобретения возникает новое свойство: способность выровнять по величине тормозное усилие на всем пути торможения, в том числе не допустить его существенного увеличения в начале и в конце торможения, и сохранить при этом его высокие эксплуатационные показатели, определяемые износостойкостью и прочностью композиционных материалов элемента тормозного устройства, а также создаются предпосылки для получения его за более короткое время и с меньшими затратами.

Благодаря новой конструкции устройства решается поставленная задача повышения комфортности торможения и создаются предпосылки для снижения затрат и уменьшения цикла изготовления элементов тормозного устройства.

Поставленная задача решается также за счет того, что в способе изготовления элементов тормозного устройства, включающем приготовление пресс-массы на основе дискретных по длине углеродных волокон и коксообразующего связующего, формование углепластиковой заготовки прессованием, ее карбонизацию, насыщение пироуглеродом и силицирование, в соответствии с заявляемым техническим решением для приготовления пресс-массы используют фрагментированные по толщине, вплоть до размеров филаментов, дискретные по длине углеродные волокна, объединенные механизированным методом в мат с преимущественной их ориентацией в нем перпендикулярно его толщине, насыщение пироуглеродом производят в среде метана термоградиентным методом с передвижением зоны пиролиза с температурой в зоне 980±20°С с переменной скоростью по толщине заготовки элемента в зависимости от требуемой плотности материала сердцевины, материалов со стороны его рабочих поверхностей и на границе между ними, изменяемой, например, в пределах 0,125-0,25 мм/ч по толщине сердцевины, в пределах от 0,5 мм/ч до скорости, соответствующей «проскоку» зоны пиролиза - по толщине материалов со стороны его рабочих поверхностей и в пределах от 1,0 до 0,25 мм/ч - на границе между ними; при формировании карбидокремниевой матрицы перед силицированием заготовки в порах материала формируют кокс путем пропитки коксообразующим связующим с последующей карбонизацией и/или наноуглерод путем выращивания его в порах материала каталитическим газофазным методом или путем пропитки суспензией наноразмерных частиц углерода, а силицирование проводят паро-жидкофазным методом при первоначальном массопереносе кремния в поры материала по механизму капиллярной конденсации его паров в интервале температур 1300-1600°С с последующим нагревом и выдержкой при 1700-1850°С.

Использование для приготовления пресс-массы фрагментированных по толщине, вплоть до размеров филаментов, дискретных по длине углеродных волокон, объединенных механизированным методом в мат, позволяет более равномерно распределить их по объему материала углепластиковой заготовки, увеличить их содержание в нем, а также уменьшить размеры пор, создав тем самым предпосылки для более полного заполнения их углеродной матрицей. Благодаря преимущественной ориентации филаментов волокон перпендикулярно толщине мата (в совокупности с формованием углепластиковой заготовки прессованием) обеспечивается высокая прочность КМ в трансверсальном направлении при сохранении достаточного уровня межслоевой прочности, создаваемой нитями 3-й координаты и матричным материалом. В результате проведения карбонизации вышеописанной углепластиковой заготовки (ограничительный пункт формулы изобретения) получают карбонизованный углепластик с мелкопористой структурой. Тем самым создаются предпосылки для введения пироуглерода в поры материала со стороны одной из трущихся поверхностей заготовки тормозного элемента в меньшем количестве, чем в сердцевине, а при необходимости - и со стороны, противоположной трущейся поверхности.

Проведение операции насыщения пироуглеродом в среде метана термоградиентным методом с передвижением зоны пиролиза с температурой в зоне 980±20°С с переменной скоростью по толщине заготовки элемента в зависимости от требуемой плотности материала сердцевины, материалов со стороны его рабочих поверхностей и на границе между ними, изменяемой, например, в пределах 0,125-0,25 мм/ч по толщине сердцевины, в пределах от 1,0 мм/ч до до скорости, соответствующей «проскоку» зоны пиролиза по толщине материалов со стороны его рабочих поверхностей и в пределах от 1,0 до 0,25 мм/ч на границе между ними, позволяет (в совокупности с предыдущим признаком) придать углерод-углеродному композиционному материалу (УУКМ) требуемое распределение плотности по толщине заготовки. Тем самым создаются предпосылки для получения УККМ с требуемым распределением SiC-матрицы по толщине. Следует также отметить, что насыщение пироуглеродом термоградиентным методом более экономично (более производительно и менее длительно), чем насыщение вакуумным изотермическим методом. Формирование в порах УУКМ (при формировании карбидокремниевой матрицы, а точнее, перед этим) кокса путем пропитки коксообразующим связующим с последующей карбонизацией и/или наноуглерода путем выращивания его в порах материала каталитическим газофазным методом или путем пропитки суспензией наноразмерных частиц углерода, позволяет (в совокупности с предыдущим признаком) получить его в большем количестве там, где материал заготовки имеет меньшую плотность (и большую открытую пористость) и при этом измельчить крупные поры, сохранив сравнительно высокую открытую пористость. Тем самым создаются предпосылки для массопереноса кремния в поры материала силицируемой заготовки по механизму капиллярной конденсации его паров. Следует также отметить, что процесс формирования в порах УУКМ вторичного кокса и/или наноуглерода (в особенности, последнего) является менее длительным и затратным, чем процесс насыщения пироуглеродом вакуумным изотермическим методом. Проведение силицирования заготовки паро- жидкофазным методом при первоначальном массопереносе кремния в поры материала по механизму капиллярной конденсации его паров в интервале температур 1300-1600°С позволяет начать заполнение кремнием с самых мелких пор и завершить более крупными. Осуществление последующего нагрева и выдержки при 1700-1850°С обеспечивает возможность перевода в SiC не только кокса и/или наноуглерода, но и частично пироуглерода. В результате силицирования в тех порах, в которых было больше сформировано вторичного кокса и/или наноуглерода, образуется большее количество карбида кремния. К тому же благодаря измельчению пор материала перед его силицированием в результате его проведения получают УККМ с низким содержанием свободного кремния. Следует отметить, что процесс силицирования является более краткосрочным и менее затратным, чем процесс насыщения пироуглеродом вакуумным изотермическим методом. Выше отмечалось, что более производительными процессами формирования матрицы в сравнении с процессом насыщения пироуглеродом вакуумным изотермическим методом являются процессы насыщения пироуглеродом термоградиентным методом, формирование в порах материала вторичного кокса и/или наноуглерода. Поэтому замена при формировании матрицы процесса насыщения пироуглеродом вакуумным изотермическим методом на рассматриваемые процессы позволяет уменьшить цикл и затраты на изготовление заготовок тормозных элементов.

В новой совокупности существенных признаков у объекта изобретения возникает новое свойство: способность придать материалу тормозного элемента заявляемые в п. 1 формулы изобретения свойства, а именно: требуемое распределение карбида кремния по его толщине с высоким содержанием со стороны обеих трущихся поверхностей и наиболее высоким со стороны одной из них, и при этом обеспечить изготовление тормозных элементов, используя для этого менее длительные и менее затратные технологии.

Благодаря новому свойству решается поставленная задача, а именно: исключаются забросы тормозного момента в начале и в конце торможения (за счет формирования между тормозными поверхностями твердой смазки), в результате чего возрастает комфортность торможения, а также благодаря новому свойству снижаются затраты на изготовление элементов тормозного устройства без существенного снижения ресурса их работы.

Тормозное устройство состоит из нескольких элементов с двумя рабочими поверхностями трения. Элементы тормозного устройства выполнены из композиционного материала на основе дискретных по длине углеродных волокон и матрицы, включающей в себя первую фазу, расположенную вблизи армирующих волокон и полученную за счет пиролиза материала-предшественника в жидком состоянии, вторую фазу в виде пироуглерода и фазу карбида кремния, полученную в процессе силицирования. Элементы тормозного устройства со стороны их рабочих поверхностей выполнены из материалов с отличающимся содержанием карбида кремния или в каждом из элементов материал с одной стороны из рабочих поверхностей трения имеет большее содержание карбида кремния, чем с другой. При этом дискретные по длине углеродные волокна композиционного материала фрагментированы по толщине вплоть до размеров филаментов, а фаза карбида кремния с большим ее содержанием расположена на ограниченной глубине элемента, начиная от рабочей поверхности трения, при содержании ее в сердцевине элемента не более 10% об.

Изготовление элементов тормозного устройства осуществляют следующим образом.

На основе дискретных по длине и фрагментированных по толщине, вплоть до размеров филаментов, углеродных волокон и коксообразующего связующего готовят пресс-массу. Причем при приготовлении пресс-массы используют вышеуказанные волокна, объединенные механизированным методом в мат с преимущественной их ориентацией в нем перпендикулярно его толщине. Затем формуют прессованием углепластиковую заготовку. После этого ее карбонизуют. Затем заготовку из карбонизованного углепластика насыщают пироуглеродом. При этом насыщение пироуглеродом производят термоградиентным методом с передвижением зоны пиролиза с температурой в зоне 980±20°С с переменной скоростью по толщине заготовки элемента в зависимости от требуемой плотности материала сердцевины, материалов со стороны его рабочих поверхностей и на границе между ними, изменяемой, например, в пределах 0,125-0,25 мм/ч по толщине сердцевины, в пределах от 0,5 мм/ч до скорости, соответствующей «проскоку» зоны пиролиза по толщине материалов со стороны его рабочих поверхностей и в пределах от 1,0 до 0,25 мм/ч на границе между ними. Затем в порах полученного материала формируют кокс (он является вторичным) путем пропитки коксообразующим связующим с последующей карбонизацией и/или наноуглерод путем выращивания его в порах материала каталитическим газофазным методом или путем пропитки суспензией наноразмерных частиц углерода. После этого проводят силицирование. Причем силицирование проводят паро-жидкофазным методом при первоначальном массопереносе кремния в поры материала по механизму капиллярной конденсации его паров в интервале температур 1300-1600°С с последующим нагревом и выдержкой при 1700-1850°С.

Ниже приведены примеры изготовления элементов тормозного устройства заявляемым способом. Во всех примерах изготавливали модельные образцы тормозных элементов размерами ∅78×∅43×h 16 мм.

Пример 1

Вначале из углеродных волокон марки УКН-2500 нарезали дискретные по длине волокна, а именно: длиной ≈30-50 мм. Затем механизированным методом на соответствующем оборудовании дискретные по длине волокна распушили, т.е. фрагментировали по толщине, вплоть до размеров филаментов. Далее на этом же оборудовании (точнее, механизированной линии) полученные волокна объединили в мат, скрепив между собой отдельные слои указанных волокон иглопробивным методом. В конкретном случае изготовили мат размерами 500×500 мм и толщиной ≈156 мм. Волокна в мате имели преимущественную ориентацию перпендикулярно его толщине. Затем мат пропитали коксообразующим связующим, в качестве которого использовали раствор жидкого бакелита в изопропиловом спирте условной вязкостью 60 с. На основе полученной пресс-массы сформировали прессованием углепластиковую заготовку толщиной 20 мм (т.е. степень упрессовки составила 7,8 раза). Затем произвели карбонизацию углепластиковой заготовки в среде азота при конечной температуре 850°С. Далее заготовку из карбонизованного углепластика насытили пироуглеродом. Насыщение пироуглеродом осуществили термоградиентным методом с передвижением зоны пиролиза с температурой в зоне 980±20°С с переменной скоростью по толщине заготовки, а именно: от нулевой зоны (зоны, прилегающей к нагревателю, выполненному в виде пластины) до зоны 6 мм со скоростью ∞, т.е. с проскоком зоны пиролиза. Для этого термопару установили на удалении 6 мм от поверхности нагревателя, нагрев до 980°С произвели в среде инертного газа (азота), а по достижении указанной температуры азот заменили сетевым газом с содержанием в нем метана 98% об. С зоны 6 мм до зоны 8 мм термопару с температурой 980°С выдвигали со скоростью 0,5 мм/ч, с зоны 8 мм до зоны 14 мм - со скоростью 0,25 мм/ч, с зоны 14 мм до зоны 16 мм - со скоростью 0,5 мм/ч, с зоны 16 мм до зоны 20 мм - со скоростью 1,0 мм/ч. Затем произвели мехобработку заготовки, удалив с каждой из сторон по 2 мм, получив в результате заготовку толщиной 16 мм.

Затем заготовку пропитали коксообразующим связующим, а точнее: смесью резорцина с фурфуролом (с добавкой в нее катализатора поликонденсации, в качестве которого использовали водный раствор анилингидрохлорида), при поликонденсации которых образуется коксообразующее связующее, а именно: резорцин-фурфурольное.

Затем провели отверждение связующего и его карбонизацию. Из полученной в результате карбонизации заготовки изготовили заготовки деталей, которые подвергли силицированию. Силицирование провели паро-жидкофазным методом при первоначальном массопереносе кремния в поры материала по механизму капиллярной конденсации его паров в интервале температур 1300-1600°С. Для этого нагрев в указанном интервале температур произвели при температуре паров кремния, превышающей температуру силицируемой заготовки на 100 градусов, с уменьшением указанной разницы со 100 до 50 градусов при приближении к интервалу 1500-1600°С. После этого произвели нагрев и выдержку при 1750-1800°С в отсутствии разницы температур между парами кремния и заготовкой с последующим охлаждением в парах кремния.

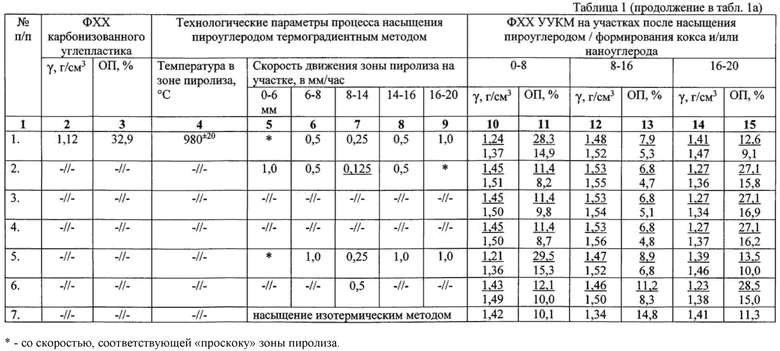

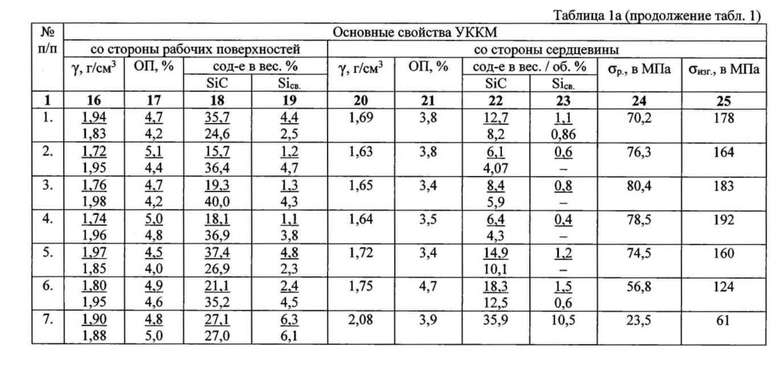

Свойства полученного материала тормозного элемента, в том числе на переделах изготовления, приведены в таблице.

Пример 2

Тормозные элементы изготовили аналогично Примеру 1 с тем существенным отличием, что насыщение заготовки пироуглеродом произвели по следующему графику передвижения термопары: с 0 до 6 мм со скоростью 1,0 мм/ч, с зоны с 6 до 8 мм - 0,5 мм/ч, с зоны 8 мм до зоны 14 мм - 0,125 мм/ч, с 14 до 16 мм - 0,5 мм/ч и с 16 до 20 мм - до скорости, соответствующей «проскоку» зоны пиролиза (т.е. прекратив режим насыщения пироуглеродом).

Свойства полученного материала тормозного элемента, в том числе на переделах изготовления, приведены в таблице.

Пример 3

Тормозные элементы изготовили аналогично Примеру 2 с тем существенным отличием, что после насыщения пироуглеродом заготовки из карбонизованного углепластика в ней перед силицированием вырастили наноуглерод каталитическим газофазным методом. Для этого заготовку пропитали водным раствором соли предкатализатора, в качестве которой использовали формиат никеля, высушили при 80°С и обработали в метане при атмосферном давлении при 500°С в течение 36 часов. А силицирование провели при первоначальном массопереносе кремния в поры материала по механизму капиллярной конденсации его паров в интервале температур 1300-1600°С при разнице температур между парами кремния и заготовкой, уменьшающейся со 100 градусов до 20 градусов по мере повышения температуры на заготовке. Выдержку для завершения карбидизации углерода провели при 1700-1750°С.

Свойства полученного материала тормозного элемента, в том числе на переделах изготовления, приведены в таблице.

Пример 4

Тормозные элементы изготовили аналогично Примеру 3 с тем существенным отличием, что перед выращиванием в порах материала наноуглерода заготовку пропитали раствором резорцина в фурфуроле, как это описано в Примере 1.

Свойства полученного материала тормозного элемента, в том числе на переделах изготовления, приведены в таблице.

Остальные конкретные примеры изготовления тормозных элементов (№5, 6), а также вышерассмотренные, приведены в таблице, где примеры 1-5 соответствуют заявляемому способу, а пример 6 - с отступлением от него. Здесь же приведен пример 7 изготовления в соответствии со способом-прототипом.

На основе анализа результатов, приведенных в таблице, можно сделать следующие выводы:

1. Изготовление тормозных элементов в полном соответствии с заявляемым способом (примеры 1-5) позволяет:

а) получить их со стороны рабочих поверхностей из материалов с существенно отличающимся содержанием карбида кремния, что невозможно осуществить при использовании способа-прототипа (пример 7)

б) придать материалу сердцевины более высокую прочность, в сравнении с прочностью материала, получаемого в соответствии со способом-прототипом

2. Изготовление тормозных элементов с отклонением от заявляемых пределов заявляемого способа, а именно: со скоростью движения зоны пиролиза (на участке каркаса сердцевины изделия) более 0,25 мм/час (пример 6), приводит к увеличению содержания карбида кремния в материале сердцевины, превышающего 10 об. %. Следствием этого является существенное снижение его прочности (сравни пример 6 с примерами 1-5).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2624707C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2573141C1 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОД-КАРБИДОКРЕМНИЕВОЙ МАТРИЦЫ, АРМИРОВАННОЙ УГЛЕРОДНЫМИ ВОЛОКНАМИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2646063C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2016 |

|

RU2667403C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2014 |

|

RU2575272C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ СВОЙСТВАМИ ПО ИХ ТОЛЩИНЕ | 2015 |

|

RU2579161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОД-КЕРАМИЧЕСКОЙ МАТРИЦЫ С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2015 |

|

RU2593508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2558053C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2460707C1 |

Изобретение относится к композиционным материалам C/C-SiC для элементов тормозов, таких как тормозные диски. Тормозное устройство состоит из нескольких элементов с двумя рабочими поверхностями трения, выполненных из композиционного материала на основе дискретных по длине углеродных волокон и матрицы, включающей в себя первую фазу, расположенную вблизи армирующих волокон и полученную за счет пиролиза материала-предшественника в жидком состоянии, вторую фазу в виде пироуглерода и фазу карбида кремния, полученную в процессе силицирования. В нем элементы со стороны их рабочих поверхностей выполнены из материалов с отличающимся содержанием карбида кремния или в каждом из элементов материал с одной из рабочих поверхностей трения имеет большее содержание карбида кремния, чем с другой; при этом дискретные по длине углеродные волокна композиционного материала фрагментированы по толщине вплоть до размеров филаментов, а фаза карбида кремния с большим ее содержанием расположена на ограниченной глубине элемента, начиная от рабочей поверхности трения, при содержании ее в сердцевине элемента не более 10 об.%. Способ изготовления элементов тормозного устройства включает приготовление пресс-массы на основе дискретных по длине углеродных волокон и коксообразующего связующего, формование углепластиковой заготовки прессованием, ее карбонизацию, насыщение пироуглеродом и силицирование. При этом для приготовления пресс-массы используют фрагментированные по толщине, вплоть до размеров филаментов, дискретные по длине углеродные волокна, объединенные механизированным методом в мат с преимущественной их ориентацией в нем перпендикулярно его толщине, насыщение пироуглеродом производят в среде метана термоградиентным методом с передвижением зоны пиролиза с температурой в зоне 980±20°С с переменной скоростью по толщине заготовки элемента в зависимости от требуемой плотности материала сердцевины, материалов со стороны его рабочих поверхностей, и на границе между ними, изменяемой, например, в пределах 0,125-0,25 мм/ч по толщине сердцевины, в пределах от 0,5 мм/ч до скорости, соответствующей «проскоку» зоны пиролиза - по толщине материалов со стороны его рабочих поверхностей и в пределах от 1,0 до 0,25 мм/ч - на границе между ними; при формировании карбидокремниевой матрицы перед силицированием заготовки в порах материала формируют кокс путем пропитки коксообразующим связующим с последующей карбонизацией и/или наноуглерод путем выращивания его в порах материала каталитическим газофазным методом или путем пропитки суспензией наноразмерных частиц углерода, а силицирование проводят паро-жидкофазным методом при первоначальном массопереносе кремния в поры материала по механизму капиллярной конденсации его паров в интервале температур 1300-1600°С с последующим нагревом и выдержкой при 1700-1850°С. Техническим результатом изобретения является повышение комфортности торможения. 2 н.п. ф-лы, 1 табл.

1. Тормозное устройство, состоящее из нескольких элементов с двумя рабочими поверхностями трения, выполненных из композиционного материала на основе дискретных по длине углеродных волокон и матрицы, включающей в себя первую фазу, расположенную вблизи армирующих волокон и полученную за счет пиролиза материала-предшественника в жидком состоянии, вторую фазу в виде пироуглерода и фазу карбида кремния, полученную в процессе силицирования, отличающееся тем, что в нем элементы со стороны их рабочих поверхностей выполнены из материалов с отличающимся содержанием карбида кремния или в каждом из элементов материал с одной из рабочих поверхностей трения имеет большее содержание карбида кремния, чем с другой; при этом дискретные по длине углеродные волокна композиционного материала фрагментированы по толщине вплоть до размеров филаментов, а фаза карбида кремния с большим ее содержанием расположена на ограниченной глубине элемента, начиная от рабочей поверхности трения, при содержании ее в сердцевине элемента не более 10 об. %.

2. Способ изготовления элементов тормозного устройства по п. 1, включающий приготовление пресс-массы на основе дискретных по длине углеродных волокон и коксообразующего связующего, формование углепластиковой заготовки прессованием, ее карбонизацию, насыщение пироуглеродом и силицирование, отличающийся тем, что для приготовления пресс-массы используют фрагментированные по толщине, вплоть до размеров филаментов, дискретные по длине углеродные волокна, объединенные механизированным методом в мат с преимущественной их ориентацией в нем перпендикулярно его толщине, насыщение пироуглеродом производят в среде метана термоградиентным методом с передвижением зоны пиролиза с температурой в зоне 980±20°С с переменной скоростью по толщине заготовки элемента в зависимости от требуемой плотности материала сердцевины, материалов со стороны его рабочих поверхностей и на границе между ними, изменяемой, например, в пределах 0,125-0,25 мм/ч по толщине сердцевины, в пределах от 0,5 мм/ч до скорости, соответствующей «проскоку» зоны пиролиза - по толщине материалов со стороны его рабочих поверхностей и в пределах от 1,0 до 0,25 мм/ч - на границе между ними; при формировании карбидокремниевой матрицы перед силицированием заготовки в порах материала формируют кокс путем пропитки коксообразующим связующим с последующей карбонизацией и/или наноуглерод путем выращивания его в порах материала каталитическим газофазным методом или путем пропитки суспензией наноразмерных частиц углерода, а силицирование проводят паро-жидкофазным методом при первоначальном массопереносе кремния в поры материала по механизму капиллярной конденсации его паров в интервале температур 1300-1600°С с последующим нагревом и выдержкой при 1700-1850°С.

| ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135854C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2016 |

|

RU2667403C2 |

| KR 20030089880 A, 28.11.2003. | |||

Авторы

Даты

2022-10-14—Публикация

2021-12-30—Подача