Изобретение относится к пробоотборнику, содержащему камеру для проб, предназначенную для пробы, образованной из расплавленного материала, предпочтительно для пробы, образованной из расплавленного металла, в частности, из жидкого чугуна или жидкой стали, содержащему по меньшей мере один нижний охлаждающий корпус, по меньшей мере один верхний охлаждающий корпус, по меньшей мере один внутренний охлаждающий корпус и по меньшей мере одну заполняемую часть, предпочтительно одну заполняемую трубку, при этом камера для проб окружена совместно по меньшей мере нижним охлаждающим корпусом и внутренним охлаждающим корпусом, предпочтительно окружена непосредственно совместно так, что по меньшей мере камера для проб может быть охлаждена посредством по меньшей мере нижнего и внутреннего охлаждающих корпусов, при этом заполняемая часть, соединенная с камерой для проб, соединяется с камерой для проб посредством отверстия для заполнения, при этом каждый из охлаждающих корпусов имеет наружную поверхность. Кроме того, изобретение относится к способу отбора проб из расплавленного материала, имеющего температуру плавления, превышающую 600°С, в частности, из расплавленного металла, предпочтительно из жидкого чугуна и/или жидкой стали, в котором пробоотборник располагают на одном конце фурмы и/или несущего компонента, предпочтительно трубчатого носителя, и погружают в расплавленный материал, в результате чего камеру для проб пробоотборника впоследствии заполняют расплавленным материалом, причем затем по меньшей мере пробу отбирают из расплавленного материала посредством пробоотборника. Изобретение также относится к прободержателю для расположения пробоотборника, содержащему контактную часть для расположения пробоотборника, при этом по меньшей мере одна питающая магистраль для подачи газа через контактную часть в пробоотборник, и по меньшей мере одна отводящая магистраль для отвода газа через контактную часть из пробоотборника, и по меньшей мере одна газовая магистраль, которая продолжается через контактную часть и соединена с камерой для проб, расположены в прободержателе. Изобретение также относится к устройству для осуществления процессов отбора проб из расплавленных металлов посредством использования фурмы, в частности, из жидкой стали посредством использования вспомогательной фурмы, при этом фурма содержит корпус фурмы. Кроме того, изобретение относится к способу отбора проб из расплавленного материала, имеющего температуру плавления, превышающую 600°С, в частности, из расплавленного металла, предпочтительно из жидкого чугуна или жидкой стали, в котором пробоотборник располагают на одном конце фурмы и/или несущего компонента, предпочтительно трубчатого носителя, и погружают в расплавленный материал, при этом прободержатель располагают между пробоотборником и фурмой и/или несущим компонентом, при этом камеру для проб пробоотборника впоследствии заполняют расплавленным материалом, причем затем по меньшей мере пробу отбирают из расплавленного материала посредством пробоотборника.

В соответствии с уровнем техники, известным до настоящего времени, существует возможность отбора проб из расплавленного материала, например, из расплавленного металла.

Например, измерительный щуп для измерения и отбора проб в расплавленном металле и имеющий измерительную головку, расположенную на фурме, известен из документа ЕР 2397834 А2, при этом измерительная головка несет по меньшей мере один датчик температуры и камеру для проб, при этом камера для проб окружена, по меньшей мере частично, измерительной головкой и содержит канал для заполнения, который продолжается через измерительную головку. Трубка для заполнения представляет собой, например, трубку из кварцевого стекла.

Пробоотборник, в котором проба формируется посредством погружения в ванну расплавленного материала, известен из документа US 3646816 А. В данном случае камеры для проб, различающиеся по форме, используются для образования, во-первых, образца плоской формы и, во-вторых, образца игольчатой формы, при этом алюминиевая трубка используется для предотвращения раскисления во входной области трубки, предназначенной для ввода расплавленного материала. Отверстия используются для выпуска сжатого воздуха, образующегося во время извлечения пробы из пробоотборника. Металлические диски используются в области камер для проб для охлаждения проб.

Кроме того, в документе DE 3200010 А1 раскрыто использование фурмы для извлечения металлических погруженных проб для спектрального анализа, при этом концевая часть фурмы, которую погружают в расплавленный металл, содержит погружную изложницу, имеющую закрытый входной канал, при этом погружная изложница находится в защитной газовой среде, и проба определенного объема, поднимающаяся по каналу для заполнения, вызывает сжатие и/или вытеснение защитного газа. В данном случае фурма в одном варианте осуществления содержит разгрузочный клапан и в одном варианте осуществления содержит клапан для продувки погружной изложницы инертным газом и для закрытия ее с обеспечением газонепроницаемости.

Кроме того, из документа DE 10 2011 121 183 А1 известно то, что в пробоотборнике используют охлаждающий корпус, изготовленный из меди, которая имеет хорошую теплопроводность, так что быстрое рассеяние тепла из пробы, которая затекла в охлаждающую камеру, происходит так, что проба быстро охлаждается таким образом, при этом охлаждающий корпус состоит из двух корпусов, которые образуют внутреннюю стенку конструкции камеры для проб. Кроме того, из указанного документа также известно, что проба окружена инертным газом во время ее извлечения из камеры для проб.

Один недостаток уровня техники, известного до настоящего времени, заключается в том, что расплавленный материал, поступивший в камеру для проб, который позднее образует пробу, охлаждается, тем не менее, очень медленно в камере для проб. Последующие измерения охлажденной пробы для определения истинного состава расплавленного материала могут быть выполнены только после продолжительного интервала времени, поскольку время охлаждения является очень длительным. Кроме того, например, реакции окисления происходят с еще не охлажденной пробой вследствие наличия окружающего воздуха, если пробу извлекают из пробоотборника, пока она еще горячая.

Следовательно, задача изобретения заключается в том, чтобы разработать способ, в котором недостатки, описанные выше, могут быть уменьшены или устранены. В частности, должен быть разработан способ быстрого и простого охлаждения пробы, отобранной в камеру для проб, с тем, чтобы твердую пробу/твердый образец, образующийся во время процесса охлаждения, можно было получить из расплавленного материала всего лишь через короткий промежуток времени после отбора пробы расплавленного материала. Кроме того, за счет высокой скорости процесса охлаждения должно быть предотвращено вступление пробы в реакцию, например, с окружающим воздухом.

Другая задача изобретения состоит в разработке способа заполнения камеры для проб расплавленным материалом посредством использования простых технических решений и недорогих средств.

Еще одна задача изобретения состоит в разработке способа отбора проб из расплавленного материала, посредством которого проба, образованная из расплавленного материала, может быть охлаждена технологически простым образом и быстро, например, для ее анализа.

Еще одна задача изобретения состоит в разработке способа отбора проб из расплавленного материала, посредством которого камера для проб может быть быстро заполнена.

Первая задача изобретения, указанная выше, решается за счет того, что пробоотборник содержит между областью наружной поверхности внутреннего охлаждающего корпуса и областью наружной поверхности верхнего охлаждающего корпуса, которая противоположна указанной наружной поверхности внутреннего охлаждающего корпуса по меньшей мере один зазор для прохода по меньшей мере одного газа, предпочтительно одного инертного газа, в частности, аргона или азота, и за счет того, что объем соответствующего охлаждающего корпуса больше объема зазора, предпочтительно при соотношении объемов, составляющем по меньшей мере 3:1, в частности по меньшей мере 5:1, предпочтительно по меньшей мере 10:1, в частности по меньшей мере 20:1, с тем, чтобы пробоотборник имел лучшие характеристики охлаждения.

Последующая задача решается за счет того, что пробоотборник имеет переключатель, расположенный в нем, который соединен с питающей магистралью и отводящей магистралью, с одной стороны, и с газовой магистралью, с другой стороны, и может быть использован для соединения или питающей магистрали, или отводящей магистрали с газовой магистралью.

Указанная задача также решается за счет того, что прободержатель по любому из пп.17-25 может быть соединен с одним концом корпуса фурмы и может иметь пробоотборник по любому из п.п.1-8, соединенный с ним, при этом устройство содержит по меньшей мере одну питающую магистраль для подачи газа через контактную часть в пробоотборник, и по меньшей мере одну отводящую магистраль для отвода газа через контактную часть из пробоотборника, и по меньшей мере одну газовую магистраль, которая продолжается в пробоотборнике и соединена с камерой для проб.

Дополнительная задача, относящаяся к способу в соответствии с изобретением, упомянутому первым, решается за счет того, что по меньшей мере один газ, предпочтительно инертный газ, в частности, аргон или азот, подают в пробоотборник перед погружением пробоотборника, при этом газ снова вытекает из пробоотборника через по меньшей мере одну заполняемую часть, предпочтительно через заполняемую трубку, и пробоотборник впоследствии погружают в расплавленный материал, затем подачу газа изменяют, в частности, прерывают или направление потока изменяют на противоположное с последующим заполнением камеры для проб расплавленным материалом, при этом газ подают снова во время или после заполнения камеры для проб расплавленным материалом, так что по меньшей мере камера для проб охлаждается подаваемым газом.

Задача, связанная со способом отбора проб в соответствии с изобретением, который упомянут выше последним, решается за счет того, что по меньшей мере один газ, предпочтительно инертный газ, в частности аргон или азот, подают в пробоотборник - перед его погружением - посредством по меньшей мере одной питающей магистрали и по меньшей мере одной газовой магистрали, при этом газ снова вытекает из пробоотборника через по меньшей мере одну заполняемую часть, предпочтительно через заполняемую трубку, и пробоотборник впоследствии погружают в расплавленный материал, затем подачу газа изменяют, в частности, прерывают или направление потока изменяют на противоположное, посредством переключения переключателя в прободержателе из положения А в положение В, после чего камера для проб заполняется расплавленным материалом, при этом газ снова подают в пробоотборник во время или после заполнения камеры для проб расплавленным материалом посредством переключения переключателя из положения В в положение С, и при этом по меньшей мере камера для проб охлаждается подаваемым газом.

Соответственно, изобретение относится - согласно независимому пункту формулы изобретения и зависимым пунктам формулы изобретения - к по меньшей мере одному пробоотборнику в соответствии с пунктом 1 формулы изобретения, способу отбора проб в соответствии с пунктом 9 формулы изобретения, прободержателю в соответствии с пунктом 17 формулы изобретения, устройству в соответствии с пунктом 26 формулы изобретения и способу в соответствии с пунктом 28 формулы изобретения.

Кроме того, изобретение также относится к устройству для образования пробоотборника в соответствии с любым из пунктов 1-8 формулы изобретения, отличающемуся тем, что устройство содержит соответствующие средства для образования пробоотборника по любому из пунктов 1-8 формулы изобретения.

Изобретение также относится к способу образования пробоотборника в соответствии с любым из пунктов 1-8 формулы изобретения посредством устройства в соответствии с предшествующим вариантом осуществления.

Кроме того, изобретение относится к устройству для осуществления процессов отбора проб в расплавленных металлах посредством использования фурмы, в частности в жидких сталях посредством использования вспомогательной фурмы, при этом фурма содержит корпус фурмы, отличающемуся тем, что прободержатель в соответствии с изобретением может быть расположен на одном конце корпуса фурмы посредством контактной части, предназначенной для расположения пробоотборника в соответствии с изобретением, при этом устройство содержит по меньшей мере одну питающую магистраль для подачи газа через контактную часть в пробоотборник, и по меньшей мере одну отводящую магистраль для отвода газа через контактную часть из пробоотборника, и по меньшей мере одну газовую магистраль, которая протекает через контактную часть и соединена с камерой для проб, при этом переключатель расположен в корпусе фурмы, а не в прободержателе.

И в завершение, изобретение относится к устройству для образования прободержателя в соответствии с изобретением, отличающемуся тем, что устройство содержит средства, пригодные для образования прободержателя.

Кроме того, изобретение относится к способу образования прободержателя в соответствии с изобретением посредством устройства в соответствии с предшествующим вариантом осуществления.

Каждый из зависимых пунктов формулы изобретения определяет предпочтительные варианты осуществления согласно изобретению.

В объеме изобретения изменение включает уменьшение, выключение или изменение на противоположное. Реверсирование подачи, то есть изменение направления потока на противоположное, обеспечивает создание отрицательного давления в пробоотборнике и, таким образом, также в камере для проб. Указанные три состояния изменения могут с таким же успехом использования в последовательном порядке в комбинации.

Существует возможность посредством пробоотборника в соответствии с изобретением охладить пробу, образованную из расплавленного материала, посредством охлаждающих корпусов технологически простым образом и быстро до температуры, при которой проба может быть извлечена из камеры для проб или, альтернативно, может быть использована в дальнейшем в указанном пробоотборнике. Извлечение ее при ее удалении может происходить посредством освобождения пробоотборника или манипулирования пробоотборником соответствующим образом так, что проба извлекается при разрушении пробоотборника. Кроме того, пробоотборник обеспечивает возможность экономичного охлаждения пробы, образующейся из расплавленного материала. Способ в соответствии с изобретением, предназначенный для отбора проб из расплавленного материала, также может быть использован для простого, недорогого и быстрого охлаждения пробы посредством газа, снова подаваемого в пробоотборник. Охлажденная проба больше не вступает в реакцию, например, с окружающим воздухом, или, альтернативно, любая реакция или любое изменение пробы, которая/которое происходит, уменьшается за счет охлаждения. Кроме того, предпочтительно существует возможность того, что не потребуется никакая подготовка пробоотборника для анализа затвердевшей пробы вследствие ее размера и использования инертного газа, например аргона, в пробоотборнике. Соответственно, не потребуется никакого дополнительного технологического оборудования, например, такого как фрезерный станок или полировальный станок, в производственном здании для обработки извлеченной пробы. Это должно рассматриваться как особое преимущество. Кроме того, в соответствии с изобретением существует возможность уменьшения или минимизации затрат времени. Не требуется ни отдельной лаборатории, в которой пробу анализируют в соответствии с возможной системой приоритетов, ни использования системы пневматической транспортировки или ленточного конвейера с сопутствующими ограничениями, связанными с использованием указанной передачи, поскольку проба может быть проанализирована прямо на месте посредством устройства для анализа, например, рядом с конвертером и узлом фурмы, используемым в производственном здании. Это также следует рассматривать как другое особое преимущество. Прободержатель в соответствии с изобретением также может делать возможным простое, недорогое и быстрое заполнение камеры для проб пробоотборника расплавленным материалом. Кроме того, предпочтительно существует возможность того, что пробоотборник в соответствии с изобретением будет иметь простую и недорогую конструкцию. Кроме того, пробоотборник в соответствии с изобретением может быть легко встроен в существующие устройства для отбора проб.

Заполняемая часть, соединенная с камерой для проб, через которую расплавленный материал протекает из ванны расплавленного материала в камеру для проб, выполнен, например, из кварцевого стекла, керамического материала или тому подобного.

Нижний, верхний и/или внутренний охлаждающий корпус предпочтительно выполнен с конструкцией из металла или металлического сплава, например, из легированной стали, который/которая предпочтительно имеет более высокую температуру плавления по сравнению с расплавленным материалом, образующим образуемую позднее пробу в камере для проб.

Кроме того, в альтернативном варианте или в качестве дополнения охлаждающий корпус может быть выполнен с покрытием. Это создает возможность предотвращения, например, окисления и/или микроструктурных изменений пробы во время охлаждения пробы, при этом соответствующая наружная сторона пробы предпочтительно будет расположена рядом с соответствующим охлаждающим корпусом с покрытием.

В соответствии с другим предпочтительным вариантом осуществления пробоотборника по меньшей мере нижний охлаждающий корпус и внутренний охлаждающий корпус образуют стенку камеры для проб, при этом стенка образована областью соответствующей наружной поверхности нижнего охлаждающего корпуса и внутреннего охлаждающего корпуса так, что камера для проб, имеющая полое пространство, будет образована между нижним охлаждающим корпусом и внутренним охлаждающим корпусом.

Поскольку проба расположена между нижним охлаждающим корпусом и внутренним охлаждающим корпусом во время ее охлаждения, в соответствии с изобретением существует возможность охлаждения пробы особенно простым и быстрым образом. Это обеспечивается, поскольку соответствующая поверхность нижнего охлаждающего корпуса и внутреннего охлаждающего корпуса предпочтительно граничит непосредственно с пробой так, что тепло может рассеиваться прямо посредством соответствующего охлаждающего корпуса и затем отводится из пробоотборника проходящим газом.

В соответствии с еще одним предпочтительным вариантом осуществления пробоотборника пробоотборник содержит по меньшей мере один соединитель для подачи газа, предпочтительно инертного газа, в частности, аргона или азота. Соединитель также назван гибридным соединителем. Соединитель может быть использован для рассеяния тепла, переданного от пробы соответствующему охлаждающему корпусу, в частности нижнему и внутреннему охлаждающим корпусам, посредством газа, который подается через соединитель. В данном случае существует возможность регулирования количества подаваемого газа в соответствии с охлаждающим эффектом, желательным в отдельном случае. Предпочтительно использовать инертный газ, в частности аргон или азот, с тем, чтобы не происходило никакой реакции пробы и подаваемого газа. Другой предпочтительной функцией газа, подаваемого через соединитель, является поддержание камеры для проб свободной от расплавленного материала до тех пор, пока не будет осуществляться ввод расплавленного материала в камеру для проб, за счет наличия потока газа, вытекающего из заполняемой части пробоотборника в расплавленный материал, так что никакой расплавленный материал не может с самого начала поступать в пробоотборник.

В соответствии с еще одним предпочтительным вариантом осуществления пробоотборника по меньшей мере нижний и внутренний охлаждающие корпусы могут быть отсоединены друг от друга. Благодаря данной конструкции проба легко извлекается из камеры для проб, которая предпочтительно образована между нижним охлаждающим корпусом и внутренним охлаждающим корпусом. В соответствии с одним вариантом осуществления изобретения охлажденная проба и нижний охлаждающий корпус могут быть отсоединены друг от друга в данном случае во время извлечения охлажденной пробы.

При наличии указанного зазора, с одной стороны, существует возможность подачи определенного объема газа в пробоотборник. С другой стороны, таким образом, существует возможность рассеяния большего количества тепла, которое выделяется в пробоотборнике, например, после ввода расплавленного материала в камеру для проб. В данном случае форма зазора может представлять собой любую трехмерную геометрическую форму, например, сферическую, эллипсоидную, коническую, трапециевидную и/или любую их комбинацию. В альтернативном варианте или в качестве дополнения с таким же успехом возможна поверхность произвольной формы, имеющая различные конфигурации в зазоре.

В соответствии с еще одним предпочтительным вариантом осуществления пробоотборника пробоотборник имеет по меньшей мере одно отверстие для выпуска газа, предназначенное для выпуска подаваемого газа. В соответствии с разъяснением, приведенным выше, существует возможность того, что поданный газ будет вытекать из заполняемой части в расплавленный материал перед вводом расплавленного материала в камеру для проб. После поступления расплавленного материала через заполняемую часть в камеру для проб указанный канал для прохода будет по меньшей мере уменьшен или перегорожен, так что газ, подаваемый в таких же количествах, как и перед поступлением расплавленного материала, в пробоотборник для его охлаждения, должен быть выпущен по другим каналам для предотвращения возрастания давления. Для этой цели служит отверстие для выпуска газа, которое создает возможность непрерывной подачи газа для охлаждения, в частности после поступления расплавленного материала, например, через зазор между охлаждающими корпусами и затем обеспечивает направление указанного газа к выходу из пробоотборника без необходимости прохода потока через камеру для проб.

В соответствии с еще одним предпочтительным вариантом осуществления пробоотборника по меньшей мере один из охлаждающих корпусов, предпочтительно верхний охлаждающий корпус, содержит по меньшей мере одно вентиляционное отверстие. Наличие вентиляционного отверстия в области охлаждающего корпуса является предпочтительным вследствие того, что объем газа, который подан в пробоотборник и используется для охлаждения, может быть направлен через вентиляционное отверстие к отверстию для выпуска газа после отбора проб.

В соответствии с еще одним предпочтительным вариантом осуществления вентиляционное отверстие может быть закрыто посредством по меньшей мере одного закрывающего средства, которое может быть открыто, предпочтительно мембраны, которая может быть открыта, при этом закрывающее средство открывается во время или после заполнения камеры для проб расплавленным материалом. В соответствии с разъяснением, приведенным выше, согласно изобретению обеспечивается протекание газа сначала через охлаждающие корпуса, затем через камеру для проб и в завершение из заполняемой части до тех пор, пока расплавленный материал не будет введен в камеру для проб. После заполнения камеры для проб расплавленным материалом канал для прохода потока газа перегораживается компонентом для заполнения или частично, или, в частности, полностью, так что газ, необходимый для охлаждения, может быть затем отведен, как и ранее, через закрывающее средство, которое может быть открыто, для выпуска газа из пробоотборника. В данном случае закрывающее средство открывается во время или после заполнения камеры для проб расплавленным материалом. В данном случае отверстие может быть образовано за счет повышения давления вследствие того, что закрывающее средство открывается только при определенном давлении. В альтернативном варианте или в качестве дополнения существует возможность того, что на закрывающее средство будет воздействовать количество тепла, выделяемого расплавленным материалом, окружающим пробоотборник, после погружения пробоотборника в горячий жидкий расправленный материала, для перевода переключателя из состояния, в котором закрывающее средство закрыто, в состояние, в котором закрывающее средство открыто.

Вентиляционное отверстие может иметь, например, круглую или многоугольную форму или любую комбинацию обеих форм, например, круглую форму с прямолинейными частями, эллипсоидную форму с угловыми частями или тому подобное.

В соответствии с дополнительным предпочтительным вариантом осуществления диаметр вентиляционного отверстия составляет от приблизительно 0,7 мм до приблизительно 1,3 мм, предпочтительно 1,0 мм.

В соответствии с еще одним предпочтительным вариантом осуществления пробоотборника закрывающее средство, предпочтительно мембрана, содержит по меньшей мере одно пластиковое соединение, предпочтительно клейкую ленту, термоплавкий безрастворный клей, пластиковую пробку из поливинилхлорида, запорный клапан, имеющий термоплавкий соединитель, выполненный из пластика, или тому подобное. Существует возможность того, что тепло расплавленного материала, находящегося в камере для проб, вызовет расплавление закрывающего средства, состоящего из пластика, и, таким образом, его деформацию или растворение таким образом, что закрывающее средство откроется частично или полностью. Для этого может быть обеспечена непрерывность прохода подаваемого газа через пробоотборник в соответствии с разъяснениями, приведенными выше, в заданном и/или требуемом количестве для охлаждения. В альтернативном варианте или в качестве дополнения можно обеспечить открытие закрывающего средства, состоящего из пластикового соединительного средства, под действием давления, создаваемого за счет объема подаваемого газа, например, посредством деформирования закрывающего средства.

После изменения характеристик закрывающего средства подаваемый газ будет затем, например, вытекать из вентиляционного отверстия или далее из отверстия для выпуска газа.

В соответствии с еще одним предпочтительным вариантом осуществления пробоотборника закрывающее средство, предпочтительно мембрана, имеет сопротивление давлению, составляющему от приблизительно 0,5 бар до приблизительно 4 бар, в частности, от 1,7 бар до приблизительно 2,3 бар, предпочтительно приблизительно 2,0 бар. Соответственно, существует возможность того, что закрывающее средство будет открываться только под действием определенного давления. Высокое давление в области закрывающего средства может быть создано посредством подачи большого количества газа, например, в тот момент времени, когда требуется особенно сильное охлаждение.

В соответствии с еще одним предпочтительным вариантом осуществления пробоотборника термостойкость закрывающего средства, предпочтительно мембраны, составляет от приблизительно 50°С до приблизительно 90°С, предпочтительно приблизительно 70°С. Это гарантирует то, что закрывающее средство не откроется еще во время прохода через шлак, который обычно расположен на расплавленном материале, когда осуществляется погружение пробоотборника. Очевидная термостойкость также обеспечивает то, что закрывающее средство не будет открываться при подвергании его воздействию окружающего воздуха и т.д. При погружении пробоотборника в расплавленный материал повышение температуры в области закрывающего средства происходит с задержкой времени, так что температура, составляющая приблизительно 70°С, устанавливается с небольшой задержкой времени, например, когда пробоотборник уже будет извлечен из расплавленного материала.

В соответствии с особо предпочтительным вариантом осуществления закрывающее средство выполнено в виде мембраны, которая обеспечивает возможность прохода только определенного объема газа. В этом случае данный объем может зависеть, например, от давления и/или температуры окружающей среды вокруг мембраны, в частности, с учетом количества тепла и объема газа, подаваемого в пробоотборник.

В соответствии с еще одним предпочтительным вариантом осуществления изобретения пробоотборник содержит по меньшей мере одну измерительную систему, предпочтительно датчик температуры, в частности термопару для определения положения пробоотборника в расплавленном материале. С помощью данного средства подача газа в пробоотборник может регулироваться в каждом отдельном случае. В альтернативном варианте или в качестве дополнения это обеспечивает возможность определения оптимального момента времени ввод расплавленного материала, например, по трубке для заполнения в камеру для проб. Шлаковая шапка расплавляется при определенной температуре (например, при 1000°С), и поток газа в пробоотборнике может переключаться соответствующим образом так, что расплавленный материал будет протекать в камеру для проб и будет отбираться проба.

В альтернативном варианте существует возможность того, что фурма в соответствии с изобретением содержит измерительную систему, предпочтительно индукционную измерительную систему, при этом пробоотборник расположен на фурме, предпочтительно прикреплен к фурме. Прободержатель, функционирующий в качестве соединительного корпуса, может быть расположен между фурмой и пробоотборником. Существует возможность определения положения пробоотборника в расплавленном материале посредством индукционной измерительной системы. Таким образом, существует возможность обнаружения и по меньшей мере измерения зоны перехода от шлака к расплавленному материалу так, что подача газа может быть изменена во время или после обнаружения переходной зоны. Соответственно, также существует возможность изменения подачи газа в пробоотборник, как только пробоотборник будет погружен из шлака в расплавленный материал. Индукционная измерительная система предпочтительно содержит соленоид, предпочтительно предназначенный для измерения индукции, возникающей в области перехода от шлака к расплавленному материалу.

В соответствии с еще одним предпочтительным вариантом осуществления зазор и подача газа обеспечивают возможность охлаждения пробы, образованной из расплавленного материала, в камере для проб до температуры, составляющей от приблизительно 90°С до приблизительно 200°С, предпочтительно приблизительно 150°С. В соответствии с разъяснениями, приведенными выше, предпочтительно обеспечить проход газа через зазор между соответствующими охлаждающими корпусами, что создает возможность быстрого и простого охлаждения от температуры плавления до заданных температур, например, составляющих 150°С или менее.

В соответствии с еще одним предпочтительным вариантом осуществления заполняемая часть может быть закрыта по меньшей мере посредством защитного колпачка, предпочтительно посредством защитного колпачка, выполненного из металла. Это обеспечивает возможность особенно простого и плавного ввода пробоотборника в расплавленный материал, поскольку пробоотборник будет закрыт защитным колпачком, который расплавляется только после ввода, например, через шлак и затем в расплавленный материал. Соответственно, заполняемая часть для обеспечения ввода расплавленного материала в камеру для проб будет открыта для воздействия в расплавленном материале только после расплавления защитного колпачка. Тем не менее, в соответствии с изобретением газ по-прежнему отводится из заполняемой части, находящегося в расплавленном материале, до того, как расплавленный материал поступит в камеру для проб.

В соответствии с еще одним предпочтительным вариантом осуществления пробоотборник может быть расположен на фурме и/или на несущем компоненте, предпочтительно на трубчатом носителе, в частности, на прободержателе или трубчатом носителе, в частности, на трубчатом носителе, выполненном из картона. Это обеспечивает возможность ввода пробоотборника в расплавленный материал как вручную, так и автоматически. Таким образом, в частности, существует возможность расположения пробоотборника в любом месте в расплавленном материале. С помощью данных средств также существует возможность повторного использования фурмы посредством использования трубчатого носителя, который разрушается в такой степени, что он больше не может быть использован после «всасывания» расплавленного материала и охлаждения расплавленного материала в камере для проб для образования пробы. В этом случае прободержатель будет защищен посредством трубчатого носителя. Соответственно, трубчатый носитель представляет собой изделие одноразового использования, которое используется только один раз, в частности, для защиты фурмы многократного использования. Например, существует возможность расположения трубчатого носителя определенной длины на фурме или прободержателе и создания, таким образом, определенного расстояния между фурмой и пробоотборником, когда трубчатый носитель несет пробоотборник на своем конце, противоположном по отношению к фурме. Прободержатель, который предпочтительно соединяет пробоотборник и фурму, предпочтительно расположен внутри трубчатого носителя. Трубчатый носитель и пробоотборник вводятся соответствующим образом в расплавленный материал так, что они будут контактировать непосредственно с расплавленным материалом. В данном случае прободержатель будет защищен трубчатым носителем. Фурма также будет защищена от расплавленного материала.

В этом случае в соответствии с изобретением существует возможность выполнения соответствующего охлаждающего корпуса с такой конструкцией, что он будет иметь любую из различных геометрических форм. Например, существует возможность выполнения внутреннего охлаждающего корпуса с прямоугольной формой, квадратной формой, дискообразной формой, треугольной формой, пирамидальной формой, конической формой, сферической формой, круглой формой или тому подобной формой, например, с комбинацией вышеупомянутых форм. При рассмотрении, в частности, двумерных геометрических форм, таких как треугольник, прямоугольник, круг, квадрат или тому подобное, следует отметить, что внутренний охлаждающий корпус также имеет определенную толщину, так что это приводит к трехмерной конструкции охлаждающего корпуса. В соответствии с изобретением в этом случае особо предпочтительно, чтобы формы нижнего охлаждающего корпуса и верхнего охлаждающего корпуса были адаптированы к форме внутреннего охлаждающего корпуса так, чтобы это приводило к оптимальному охлаждению посредством зазоров, образующихся в области камеры для проб и пробоотборника. В альтернативном варианте или в качестве дополнения также существует возможность того, что форма нижнего или верхнего охлаждающего корпуса будет оказывать влияние на форму внутреннего охлаждающего корпуса.

Форма охлаждающего корпуса может быть использована для оказания воздействия на форму зазора (или наоборот).

В соответствии с изобретением дополнительно предусмотрена адаптация диаметра или размеров зазора в соответствии с изобретением, который в особо предпочтительном варианте продолжается между верхним охлаждающим корпусом и внутренним охлаждающим корпусом, к необходимым объемам газа. В данном случае следует понимать, что зазор имеет двумерную конфигурацию, например, конический зазор, который окружает поверхность соответствующего конического внутреннего охлаждающего корпуса. Таким образом обеспечивается возможность оптимального охлаждения охлаждающих корпусов и, таким образом, камеры для проб и в конце концов пробоотборника.

В способе в соответствии с изобретением предпочтительно обеспечить подачу газа через соединитель для подачи газа в пробоотборник. Соединитель предпочтительно расположен в прободержателе. В результате газ может подаваться в пробоотборник простым и недорогим образом. Таким образом, существует возможность, в частности, подвода различных газов, каждый из которых совместим с расплавленным материалом, в соединитель указанного типа. Например, существует возможность подачи газа А в соединитель для расплавленного материала А и подачи газа В или газовой смеси В' для расплавленного материала В в тот же соединитель.

Газ предпочтительно протекает через по меньшей мере один зазор между по меньшей мере внутренним охлаждающим корпусом и верхним охлаждающим корпусом. В соответствии с разъяснениями, приведенными выше, это облегчает оптимальное и быстрое охлаждение исходно жидкого расплавленного материала в камере для проб для образования подходящего образца. Соответственно, быстро охлажденный образец может быть извлечен из камеры для проб без каких-либо внешних воздействий, таких как реакции окисления, воздействующих на пробу после извлечения пробы из пробоотборника.

Газ предпочтительно вытекает только из заполняемой части до того, как он будет заполнен расплавленным материалом, и газ вытекает через по меньшей мере одно вентиляционное отверстие во время или после заполнения камеры для проб расплавленным материалом. В соответствии с разъяснениями, приведенными выше, в данном случае существует возможность того, что будет предотвращено поступление компонентов расплавленного материала или шлака в камеру для проб до того, как действительно будет желательно обеспечить поступление расплавленного материала в камеру для проб. Кроме того, наличие вентиляционного отверстия предотвращает нарастание избыточного давления в пробоотборнике, которое повлияло бы на образование жидкой или частично затвердевшей пробы, поскольку критическое давление, которое создается, сбрасывается посредством газа, вытекающего из вентиляционного отверстия.

Газ, вытекающий из вентиляционного отверстия, предпочтительно выпускается через по меньшей мере одно отверстие для выпуска газа для выпуска подаваемого газа из пробоотборника. Газ, вытекающий из вентиляционного отверстия, выпускается через отверстие для выпуска газа, которое расположено, например, в направлении фурмы. Соответственно, он может выпускаться из пробоотборника в направлении, противоположном направлению входящего потока газа.

Закрывающее средство, предпочтительно мембрана, предпочтительно становится проницаемым/проницаемой для газа или разрушается во время или после заполнения камеры для проб расплавленным материалом под действием температуры расплавленного материала и/или давления подаваемого газа. Таким образом, существует возможность регулирования потока газа, проходящего в пробоотборник, соответствующим образом так, чтобы можно было подать определенное количество газа.

Газ предпочтительно вытекает из заполняемой части после расплавления защитного колпачка, предпочтительно защитного колпачка, выполненного из металла. В соответствии с разъяснениями, приведенными выше, таким образом, существует возможность повлиять на тот момент времени, в который расплавленный материал будет поступать в камеру для проб.

После заполнения камеры для проб расплавленным материалом вновь поданный газ предпочтительно будет протекать через зазор, и затем газ предпочтительно будет протекать через вентиляционное отверстие из пробоотборника, что приводит к снижению температуры пробы, предпочтительно до температуры, составляющей от приблизительно 90°С до приблизительно 200°С, в частности, приблизительно 150°С. За счет этого и в соответствии с разъяснениями, приведенными выше, обеспечивается возможность быстрого и простого охлаждения камеры для проб и, следовательно, расплавленного материала или уже затвердевшей пробы, имеющейся в камере для проб. При температуре, составляющей приблизительно 150°С, обеспечивается возможность выполнения, например, последующего анализа или механической, химической и/или осуществляемой с использованием электричества обработки пробы или после извлечения пробы из камеры для проб, или пока она по-прежнему находится в камере для проб. При 150°С проба может быть легко извлечена, например, посредством разрушения пробоотборника без обязательного ожидания того, что в дальнейшем произойдут дополнительные критические реакции, обусловленные, например, окружающим воздухом.

Проба предпочтительно удерживается посредством нижнего охлаждающего корпуса. Кроме того, в альтернативном варианте или в качестве дополнения предпочтительно, чтобы внутренний охлаждающий корпус удерживался посредством верхнего охлаждающего корпуса.

Предпочтительно использовать измерительную систему, предпочтительно систему измерения температуры, предпочтительно датчик температуры, в частности термопару, или индукционную измерительную систему для регулирования подачи газа в пробоотборник, в частности, предпочтительно изменять подачу газа для заполнения камеры для проб расплавленным материалом. Следовательно, при использовании измерительной системы можно регулировать момент времени, в которой расплавленный материал будет поступать в пробоотборник и, таким образом, в камеру для проб в случае отдельного рассматриваемого применения посредством использования измерительной системы для определения состояния, при котором желательно обеспечить поступление потока расплавленного материала. Кроме того, в соответствии с изобретением негативные воздействия, такие как при проникновении через шлак в направлении расплавленного материала, подлежащего анализу путем измерений, могут быть уменьшены посредством измерительной системы или предпочтительно могут даже быть устранены.

Пробу предпочтительно подают в средство для анализа, когда она находится в пробоотборнике. В этом случае особенно предпочтительно извлечь пробу из пробоотборника, т.е. (то есть) из камеры для проб, образованной между внутренним охлаждающим корпусом и нижним охлаждающим корпусом, и затем проанализировать ее в соответствующем устройстве, например, в оптическом эмиссионном спектрометре. В данном случае нижний охлаждающий корпус остается прикрепленным к пробе во время извлечения пробы в предпочтительном усовершенствованном варианте.

В предпочтительном усовершенствованном варианте прободержателя в соответствии с изобретением прободержатель имеет по меньшей мере одно отверстие для выпуска газа, при этом отводящая магистраль заканчивается в отверстии для выпуска газа.

В другом предпочтительном усовершенствованном варианте прободержатель содержит по меньшей мере один промежуточный фильтр между переключателем и отверстием для выпуска газа в отводящей магистрали. Промежуточный фильтр предпочтительно выполнен в виде газового фильтра.

В альтернативном предпочтительном усовершенствованном варианте прободержателя питающая магистраль содержит по меньшей мере один питающий клапан и/или отводящая магистраль содержит по меньшей мере одно сопло Вентури.

В другом предпочтительном усовершенствованном варианте отводящая магистраль имеет по меньшей мере одно отверстие, предпочтительно одно отверстие в области сопла Вентури.

В альтернативном предпочтительном усовершенствованном варианте прободержателя часть отводящей магистрали, соединенная с переключателем, который расположен в указанном прободержателе, имеет больший диаметр по сравнению с остальными частями отводящей магистрали, при этом образуется по меньшей мере одна вакуумная камера, которая содержит по меньшей мере одну магистраль для всасывания газа для соединения с по меньшей мере одним вакуумным насосом.

В альтернативном предпочтительном усовершенствованном варианте прободержателя часть отводящей магистрали, соединенная с переключателем, который расположен в указанном прободержателе, соединяется с полым внутренним пространством прободержателя, при этом внутреннее пространство имеет газонепроницаемую стенку с по меньшей мере одной магистралью для всасывания газа, предназначенной для соединения с по меньшей мере одним вакуумным насосом.

В другом предпочтительном усовершенствованном варианте вакуумная камера имеет объем от приблизительно 0,1 л до приблизительно 0,5 л, предпочтительно приблизительно 0,3 л.

В еще одном предпочтительном усовершенствованном варианте каждый из корпусов, представляющих собой прободержатель и контактную часть, имеет поперечное сечение с осесимметричной периферией, в частности с периферией в виде окружности.

В предпочтительном варианте осуществлении прободержателей в соответствии с изобретением по меньшей мере один газовый фильтр расположен между газовой магистралью, соединенной с камерой для проб, и переключателем.

В предпочтительном варианте осуществлении прободержателей в соответствии с изобретением прободержатель содержит по меньшей мере одну гибридную контактную часть, и пробоотборник содержит по меньшей мере один гибридный соединитель. Контактная часть также названа контактным блоком.

Гибридная контактная часть предпочтительно выполнена из металлического материала, и гибридный соединитель предпочтительно выполнен из пластика. Благодаря свойствам гибридной контактной части и предпочтительно соответствующего ей, гибридного соединителя электрические сигналы, а также пневматические сигналы могут передаваться одновременно/мгновенно или с задержкой времени через соответствующий гибридный компонент, то есть возможна двойственная, то есть гибридная, функция. Кроме того, гибридная контактная часть может содержать гибридный корпус, через который проходит по меньшей мере одна газовая магистраль и по меньшей мере один кабель.

В устройстве для осуществления процессов отбора проб прободержатель по предпочтительному варианту осуществления имеет некоторую длину, измеренную в аксиальном направлении, от конца контактной части до противоположной стороны прободержателя, и переключатель расположен на расстоянии, составляющем самое большее 0,3 × длина, в частности 0,1 × длина, от конца контактной части.

В соответствующем устройстве согласно изобретению, предназначенном для осуществления процессов отбора проб, в предпочтительном усовершенствованном варианте пробоотборник и прободержатель могут быть соединены посредством несущего компонента, предпочтительно трубчатого носителя, в частности, трубчатого носителя, выполненного из картона. В этом случае сам пробоотборник может быть так же соединен с прободержателем.

В варианте способа согласно изобретению, предназначенного для отбора проб из расплавленного материала, для переключателя в положении В по меньшей мере некоторое количество газа, которое присутствует по меньшей мере в камере для проб и в заполняемой части, подвергают протеканию посредством прободержателя согласно изобретению в направлении прободержателя благодаря прерыванию подачи газа в питающей магистрали посредством переключателя.

В дополнительном альтернативном усовершенствованном варианте способа для переключателя в положении В, предпочтительно, чтобы по меньшей мере некоторое количество газа, которое имеется по меньшей мере в камере для проб и в заполняемой части, подвергалось протеканию посредством прободержателя согласно изобретению в направлении прободержателя вследствие того, что направление потока газа, уже поданного, изменяется на противоположное посредством сопла Вентури так, что поданный газ отводится.

В дополнительном альтернативном усовершенствованном варианте способа для переключателя в положении В по меньшей мере некоторое количество газа, которое имеется по меньшей мере в камере для проб и в заполняемой части, подвергают протеканию посредством прободержателя согласно изобретению в направлении прободержателя за счет того, что направление потока газа, уже поданного, изменяется на противоположное посредством отрицательного давления в вакуумной камере так, что поданный газ отводится.

В дополнительном альтернативном усовершенствованном варианте способа для переключателя в положении В, предпочтительно, чтобы по меньшей мере некоторое количество газа, которое имеется по меньшей мере в камере для проб и в заполняемой части, подвергалось протеканию посредством прободержателя согласно изобретению в направлении прободержателя за счет того, что направление потока газа, уже поданного, изменяется на противоположное посредством отрицательного давления в вакуумной камере так, что поданный газ отводится.

Фигуры иллюстрируют предпочтительные варианты осуществления изобретения более подробно.

На фигурах:

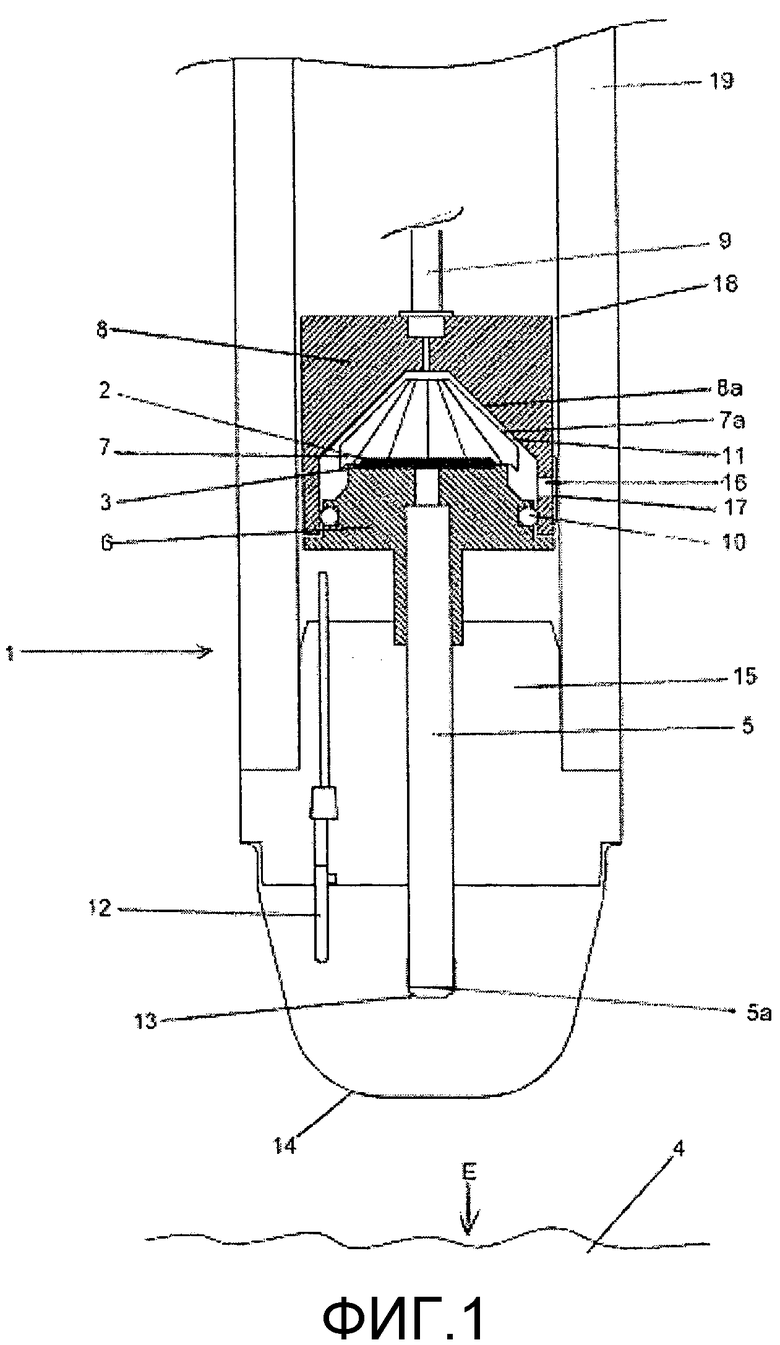

фиг.1 показывает особо предпочтительный вариант осуществления пробоотборника;

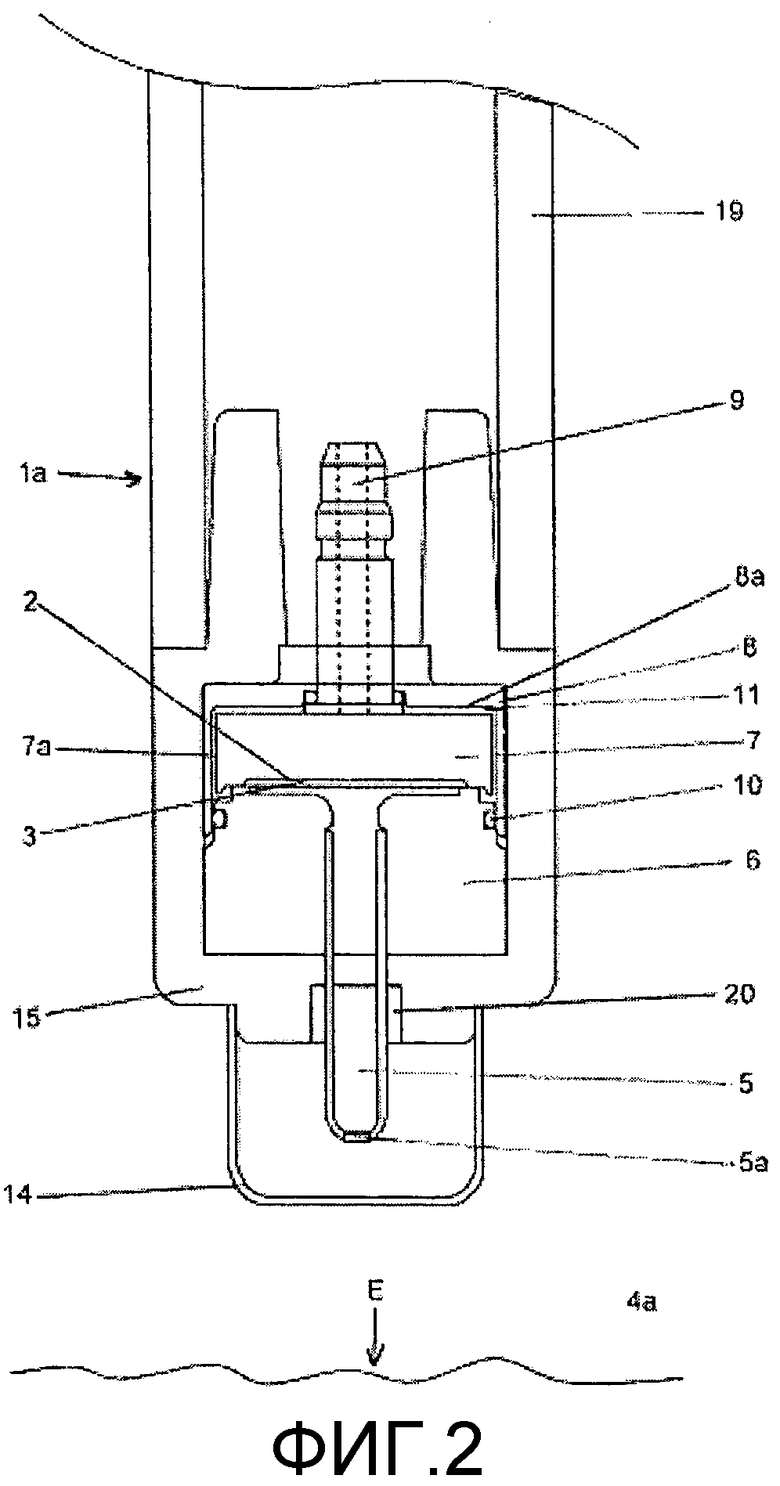

фиг.2 показывает альтернативный усовершенствованный вариант пробоотборника;

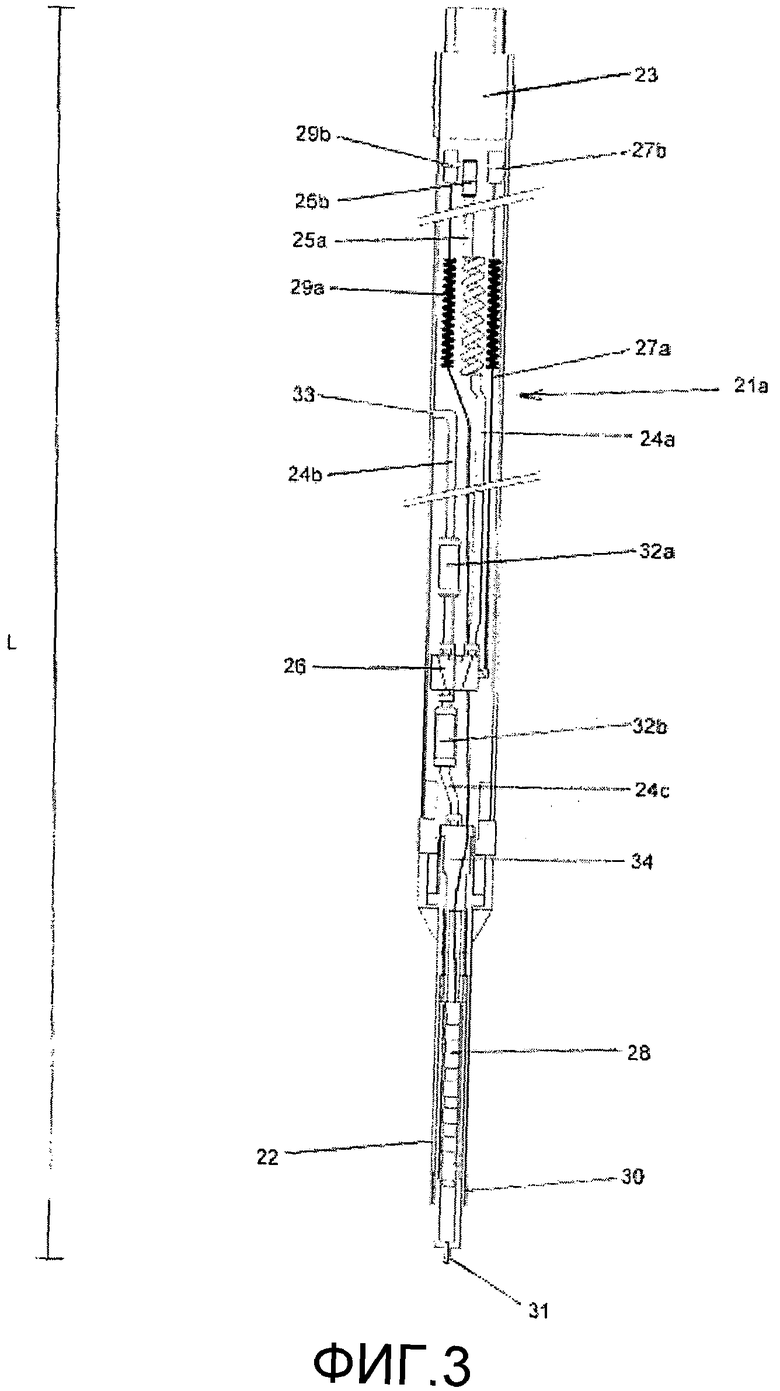

фиг.3 показывает особо предпочтительный вариант осуществления прободержателя;

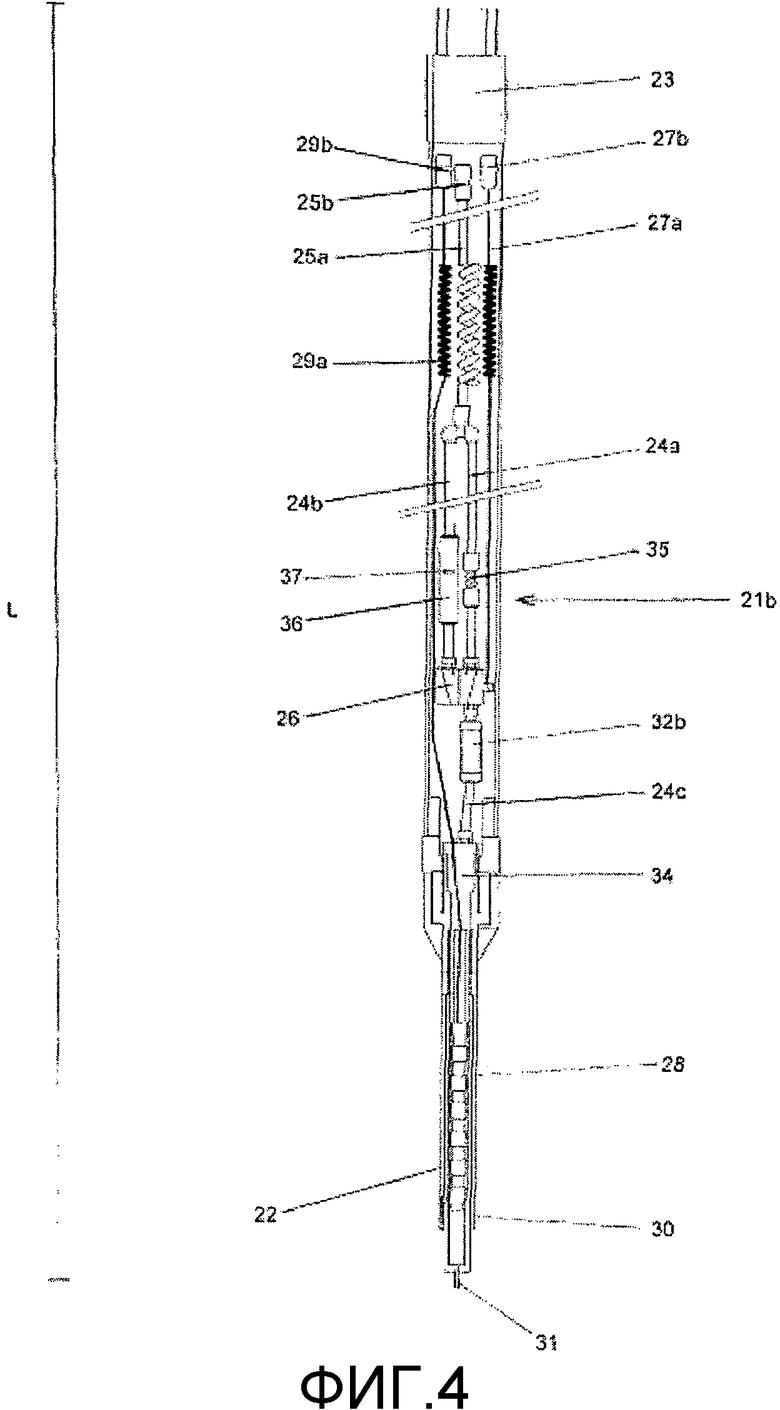

фиг.4 показывает альтернативный усовершенствованный вариант прободержателя;

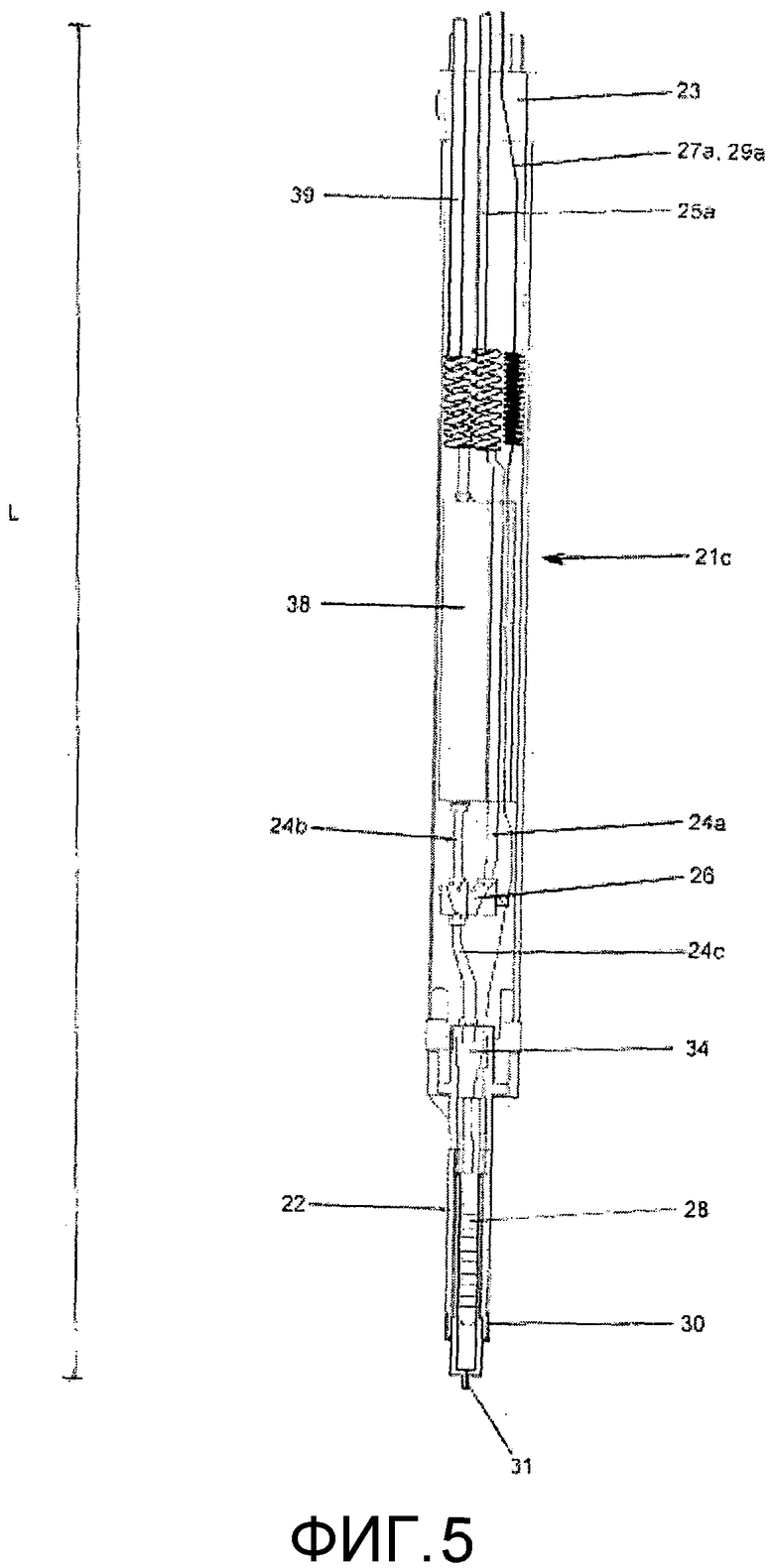

фиг.5 показывает другой альтернативный усовершенствованный вариант прободержателя.

Фиг.1 показывает пробоотборник 1, который был погружен в жидкую и горячую ванну расплавленного материала в целях отбора проб.

Пробоотборник 1 содержит камеру 2 для проб. Проба 3 показана в качестве примера в камере 2 для проб, показанной на фиг.1, и была образована из расплавленного материала в данном приведенном в качестве примера варианте осуществления, из жидкой стали 4 в данном приведенном в качестве примера варианте осуществления. Жидкая сталь 4 имеет температуру, превышающую 600°С, и показана в виде компонента в качестве примера на фиг.1.

Пробоотборник 1 дополнительно содержит заполняемую трубку 5, которая имеет отверстие 5а для заполнения и сквозной канал. Заполняемая трубка 5 выполнена из кварцевого стекла в данном приведенном в качестве примера варианте осуществления. На конце, обращенном к пробоотборнику, заполняемая трубка 5 погружена в камеру 2 для проб и соединена с камерой 2 для проб.

В соответствии с фиг.1 пробоотборник 1 содержит три охлаждающих корпуса в данном приведенном в качестве примера варианте осуществления, а именно нижний охлаждающий корпус 6, верхний охлаждающий корпус 8 и внутренний охлаждающий корпус 7. В соответствии с данным приведенным в качестве примера вариантом осуществления камера 2 для проб окружена непосредственно нижним охлаждающим корпусом 6 и внутренним охлаждающим корпусом 7. Таким образом, нижний охлаждающий корпус 6 и внутренний охлаждающий корпус 7 окружают камеру 2 для проб непосредственно и образуют внутреннюю стенку камеры 2 для проб. Соответственно, внутренняя стенка будет образована двумя охлаждающими корпусами 6, 7, поскольку их наружные поверхности образуют стенку камеры 2 для проб. Указанная стенка названа внутренней стенкой в соответствии с изобретением. Соответственно, за счет внутренней стенки камера для проб рассматривается как замкнутое пространство, в которое может протекать расплавленный материал. В соответствии с изобретением камера 2 для проб может охлаждаться посредством охлаждающих корпусов 6, 7, 8.

В соответствии с фиг.1 пробоотборник 1 содержит по меньшей мере один соединитель 9 для подачи газа или газовой смеси в пробоотборник 1. Соединитель 9 также назван гибридным соединителем. Инертный газ, например аргон, подают через соединитель 9 в пробоотборник 1 в данном приведенном в качестве примера варианте осуществления.

В соответствии с фиг.1 внутренний охлаждающий корпус 7 выполнен с формой, подобной конусу, при этом наружные поверхности внутреннего охлаждающего корпуса 7 образуют трапециевидные поверхности. Верхний охлаждающий корпус 8 адаптирован к форме внутреннего охлаждающего корпуса так, что он образует соответствующую негативную форму в соответствии с фиг.1. Внутренний охлаждающий корпус 7 удерживается посредством верхнего охлаждающего корпуса 8 в случае данного приведенного в качестве примера варианта осуществления. Нижний охлаждающий корпус адаптирован к форме верхнего охлаждающего корпуса 8 и внутреннего охлаждающего корпуса 7 соответствующим образом, так что верхний охлаждающий корпус и нижний охлаждающий корпус 6 образуют непроницаемое соединение на их поверхностях контакта. Указанные поверхности контакта нижнего охлаждающего корпуса 6 и верхнего охлаждающего корпуса 8 имеют периферийное уплотнительное кольцо 10, расположенное в канавке нижнего охлаждающего корпуса 6 в данном приведенном в качестве примера варианте осуществления для обеспечения непроницаемости, в частности герметичности при испытании под давлением и газонепроницаемости. В соответствии с разъяснениями, приведенными выше, проба 3 находится в камере 2 для проб между внутренним охлаждающим корпусом 7 и нижним охлаждающим корпусом 6. В соответствии с изобретением проба 3 удерживается на месте посредством нижнего охлаждающего корпуса 6.

В соответствии с фиг.1 по меньшей мере нижний охлаждающий корпус 6 и внутренний охлаждающий корпус 7 могут быть отсоединены друг от друга, так что проба 3 может быть извлечена из пробоотборника 1. В соответствии с данным приведенным в качестве примера вариантом осуществления охлажденная проба 3 остается прочно соединенной с нижним охлаждающим корпусом 6 в данном случае во время извлечения пробы 3.

В соответствии с фиг.1 пробоотборник 1 имеет между наружной стенкой 7а внутреннего охлаждающего корпуса 7 и наружной стенкой 8а верхнего охлаждающего корпуса 8, которая расположена напротив наружной стенки 7а внутреннего охлаждающего корпуса 7 по меньшей мере один зазор 11 для подачи инертного газа, используемого в данном приведенном в качестве примера варианте осуществления. Соответственно, трехмерный зазор 11 имеется между двумя соответствующими охлаждающими корпусами 7, 8.

В данном случае зазор 11 продолжается между двумя наружными стенками 7а, 8а так, что конический зазор 11 образуется в пробоотборнике 1. Посредством зазора 11, показанного на фиг.1, и посредством подачи инертного газа проба 3, образованная из жидкой стали 4 в камере 2 для проб в данном приведенном в качестве примера варианте осуществления, может быть охлаждена до температуры, составляющей приблизительно 150°, одновременно быстро и легко.

Объем соответствующих охлаждающих корпусов 6, 7, 8 больше объема зазора 11 (в соответствии с фиг.1), при этом соотношение объема соответствующего охлаждающего корпуса 6, 7, 8 и объема зазора 11 предпочтительно составляет по меньшей мере 20:1. Это обеспечивает лучшие характеристики охлаждения в пробоотборнике 1 в соответствии с фиг.1.

В данном приведенном в качестве примера варианте осуществления пробоотборник 1 дополнительно содержит измерительную систему, а именно термопару 12 в данном приведенном в качестве примера варианте осуществления, посредством которой могут быть определены температура и, следовательно, положение пробоотборника 1 в горячей жидкой стали 4.

В соответствии с разъяснениями, приведенными выше, пробоотборник 1 в приведенном в качестве примера варианте осуществления, показанном на фиг.1, уже был погружен в жидкую сталь 4 для образования пробы 3 и был извлечен из жидкой стали 4 после образования пробы 3 в камере 2 для проб. В этом случае проба 3 окружена в камере 2 для проб внутренними стенками камеры 2 для проб. Соответственно, закрывающий корпус 13 показан пунктирными линиями в области отверстия 5а для заполнения заполняемой трубки 5, поскольку он расплавился в жидкой стали 4. Кроме того, защитный колпачок 14, используемый в данном приведенном в качестве примера варианте осуществления, показан пунктирными линиями по той же причине. Как закрывающий корпус 13, так и защитный колпачок 14 расплавились после погружения пробоотборника 1 в жидкую сталь 4. Соответственно, пробоотборник 1 содержит закрывающий корпус 13 и защитный колпачок 14 до погружения пробоотборника 1 в жидкую сталь 4.

Пробоотборник 1 дополнительно содержит песчаную массу 15, через которую продолжается заполняемая трубка 5 и в которой расположена термопара 12. В данном случае песчаная масса 15 имеет «замкнутую» форму, подобную блоку из песка. В данном случае заполняемая трубка 5 выступает из песчаной массы 15 на определенное расстояние в соответствии с фиг.1. Термопара 12 находится в прямом контакте с жидкой сталью 4. Измерение температуры происходит посредством термопары 12, которую располагают в жидкой стали 4.

Верхний охлаждающий корпус 8 имеет вентиляционное отверстие 16 в приведенном в качестве примера варианте осуществления согласно фиг.1. Вентиляционное отверстие 16 закрыто мембраной 17 в данном приведенном в качестве примера варианте осуществления, которая может быть открыта. В соответствии с фиг.1 мембрана 17 открывается для прохода газа после поступления жидкой стали 4 в камеру 2 для проб, при этом мембрана открывается по меньшей мере при заполнении камеры 2 для проб жидкой сталью 4 в данном приведенном в качестве примера варианте осуществления. Мембрана 17 в соответствии с приведенным в качестве примера вариантом осуществления, показанным на фиг.1, представляет собой, например, термоплавкий безрастворный клей, на который воздействует тепло расплавленного материала, так что мембрана 17 открывается. В данном приведенном в качестве примера варианте осуществления вентиляционное отверстие 16 имеет диаметр, составляющий 1 мм, при этом вентиляционное отверстие 16 принимает форму круглого отверстия. В приведенном в качестве примера варианте осуществления согласно фиг.1 сопротивление закрытой мембраны 17 давлению составляет приблизительно 2 бар, и термостойкость мембраны 17 составляет приблизительно 70°С в данном приведенном в качестве примера варианте осуществления.

Кроме того, пробоотборник 1 в данном приведенном в качестве примера варианте осуществления имеет отверстие 18 для выпуска газа, предназначенное для выпуска подаваемого газа. При открытой мембране 17 газ, подаваемый в пробоотборник 1, снова вытекает из пробоотборника 1 через отверстие 18 для выпуска газа.

Кроме того, фиг.1 показывает трубчатый носитель 19, выполненный из картона. Пробоотборник 1 прочно соединен с указанным трубчатым носителем 19. Другая область трубчатого носителя 19 прикреплена к прободержателю (не показанному на фиг.1), который показан в качестве примера на фиг.3-5 и описан более подробно в дальнейшем, и установлен таким образом в заданном положении для отбора проб из жидкой стали 4. Следовательно, указанный прободержатель в соответствии с усовершенствованным вариантом согласно фиг.3-5 будет окружен трубчатым носителем 19, выполненным из картона. Следовательно, пробоотборник 1 соединен с прободержателем с одной стороны соответствующего прободержателя.

В соответствии с фиг.1 три охлаждающих корпуса 6, 7, 8 расположены в области трубчатого носителя 19 в данном случае. В приведенном в качестве примера варианте осуществления согласно фиг.1 пробоотборник 1 предназначен, в частности, для вспомогательной фурмы, так что пробоотборник 1 используется для вспомогательной фурмы и соответствующего устройства. В данном случае предпочтительно, чтобы вспомогательная фурма в виде трубки была прикреплена в области соединения трубчатого носителя 19 и прободержателя.

В дальнейшем процесс отбора пробы в соответствии с изобретением из жидкой стали 4 посредством пробоотборника 1 согласно фиг.1 описан в качестве примера.

В соответствии с разъяснениями, приведенными выше, в трубчатом носителе 19, выполненном из картона и расположенном на конце фурмы, не показанной, расположен пробоотборник 1 согласно фиг.1 также посредством прободержателя, который не показан на фиг.3-5. Инертный газ подают через соединитель 9 в пробоотборник 1 перед погружением пробоотборника 1 в жидкую сталь 4. Газ, подаваемый через соединитель 9, протекает через трехмерный зазор 11 вдоль наружных стенок 7а, 8а между внутренним охлаждающим корпусом 7 и верхним охлаждающим корпусом 8, затем через пустую камеру 2 для проб в заполняемую трубку 5, которая все еще закрыта закрывающим корпусом 13 перед погружением в жидкую сталь 4. Кроме того, в соответствии с разъяснениями, приведенными выше, пробоотборник 1 дополнительно содержит защитный колпачок 14, выполненный из металла. Соответственно, газ доходит до конца заполняемой трубки 5. В данном случае давление, составляющее максимум 2 бар, создается в пробоотборнике 1 в данном приведенном в качестве примера варианте осуществления, так что мембрана 17 остается закрытой. Соответственно, газ не может вытекать через вентиляционное отверстие 16, поскольку мембрана 17 по-прежнему закрыта.

Впоследствии пробоотборник 1 погружают в жидкую сталь 4 в направлении Е погружения. В данном случае пробоотборник 1 сначала направляют через шлак на жидкой стали 4 и затем в саму жидкую сталь 4 в данном приведенном в качестве примера варианте осуществления. Положение пробоотборника 1 в жидкой стали 4 не показано на фиг.1.

Под действие тепла жидкой стали 4 защитный колпачок 14, а также закрывающий корпус 13 впоследствии расплавляются. Защитный колпачок 14 и закрывающий корпус 13 выполнены из металла. Таким образом, газ, подаваемый через соединитель 9, вытекает из заполняемой трубки 5 наружу из пробоотборника 1 в жидкую сталь 4 в направлении, представляющем собой направление Е погружения, но при этом никакая жидкая сталь 4 не может войти в заполняемую трубку 5. Три охлаждающих корпуса 6, 7, 8 и камера 2 для проб расположены над песчаной массой 15, то есть они расположены в направлении, противоположном по отношению к направлению Е погружения. Соответственно, они защищены посредством трубчатого носителя 19 внутри ванны расплавленного материала даже после погружения в жидкую сталь 4.

Подачу газа в пробоотборник 1 регулируют посредством датчика температуры в виде термопары 12 за счет того, что температуру измеряют посредством термопары 12 в соответствии с разъяснениями, приведенными выше. В соответствии с приведенным в качестве примера вариантом осуществления, показанным на фиг.1, в данном случае для последующего заполнения камеры 2 для проб жидкой сталью 4 подачу газа прерывают посредством осуществления изменения, когда пробоотборник 1 находится в определенном положении в жидкой стали 4, поскольку температура жидкой стали 4 указывает на положение пробоотборника 1 в жидкой стали 4. В данном процессе песчаная масса 15 также нагревается. Следовательно, как только указанное положение в жидкой стали 4 будет достигнуто, подачу газа на короткое время изменяют в данном приведенном в качестве примера варианте осуществления так, что камера 2 для проб может при этом заполняться жидкой сталью 4. В данном приведенном в качестве примера варианте осуществления подачу газа изменяют за счет того, что подачу газа выключают. В этом случае жидкая сталь 4 протекает по каналу трубки для заполнения в камеру 2 для проб, при этом жидкая сталь поступает в канал в отверстии 5а для заполнения.

В альтернативном варианте можно создать отрицательное давление внутри камеры 2 для проб вместо отключения подачи газа, так что при этом камера 2 для проб может заполняться жидкой сталью 4 еще быстрее. Отрицательное давление может быть создано, например, посредством создания отрицательного давления на соединителе 9. При конструкции пробоотборника 1, описанной выше, жидкая сталь будет в этом случае протекать в камеру 2 для проб благодаря эффекту всасывания, создаваемому за счет отрицательного давления.

После заполнения камеры 2 для проб жидкой сталью пробоотборник 1 извлекают из жидкой стали 4 посредством использования фурмы и трубчатого носителя 19, так что пробоотборник 1 согласно фиг.1 будет иметь заполненную камеру 2 для проб.

Под действием температуры жидкой стали 4 мембрана 17 становится газопроницаемой в данном приведенном в качестве примера варианте осуществления во время заполнения камеры 2 для проб жидкой сталью 4, поскольку излучение тепла при температуре расправленной стали 4 оказывает воздействие на мембрану 17 или вызывает нагрев охлаждающих корпусов 6, 7, 8 до такой степени, что при этом мембрана 17 разрушается. Мембрана 17, которая раньше была закрыта, теперь открывается для прохода газа.

Соответственно, в приведенном в качестве примера варианте осуществления согласно фиг.1 существует возможность снова подать газ в пробоотборник 1 после заполнения камеры 2 для проб расплавленным материалом 4 и после извлечения камеры 2 для проб из жидкой стали 4, так что проба 3 будет охлаждаться подаваемым инертным газом. Соответственно, в данном приведенном в качестве примера варианте осуществления впоследствии снова выполняется включение подачи газа в пробоотборник 1.

Поскольку проба 3 по-прежнему находится в пробоотборнике 1 и заполняет камеру 2 для проб и, таким образом, закрывает ее, инертный газ протекает через соединитель 9 и затем через конический зазор 11 вокруг внутреннего охлаждающего корпуса 7, который граничит с пробой 3 со стороны одной стенки. В данном случае в соответствии с фиг.1 газ также протекает вокруг нижнего охлаждающего корпуса 6 и верхнего охлаждающего корпуса 8 вследствие геометрической конфигурации зазора 11, так что при этом нижний охлаждающий корпус 6 и верхний охлаждающий корпус 8 также охлаждаются. В завершение, газ затем вытекает из вентиляционного отверстия 16, так что газ, вытекающий из вентиляционного отверстия 16, выпускается через отверстие 18 для выпуска газа наружу из пробоотборника 1. В этом случае он также протекает через газопроницаемую мембрану 17 в области вентиляционного отверстия 16.

Вновь подаваемый газ, который отбирает тепло у пробоотборника 1 и протекает через зазор 11, быстро и простым образом вызывает снижение температуры пробы 3 в данном приведенном в качестве примера варианте осуществления до температуры, составляющей приблизительно 150°С. Кроме того, размеры соответствующих охлаждающих корпусов 6, 7, 8 и соответствующие соотношения размеров охлаждающих корпусов 6, 7, 8 и зазора 11 приводят к быстрому рассеянию тепла.

При температуре, составляющей приблизительно 150°С, существует возможность легкого извлечения пробы 3 из пробоотборника 1 и перемещения ее, например, в средство для анализа в данном приведенном в качестве примера варианте осуществления. Средство для анализа не показано на фиг.1.

Фиг.2 показывает другой, альтернативный приведенный в качестве примера вариант осуществления пробоотборника 1а. В частности, описаны только отличия от пробоотборника 1, показанного на фиг.1.

Идентичные технические компоненты снабжены такими же ссылочными позициями, в то время как новые компоненты снабжены новыми ссылочными позициями, при этом геометрическая форма соответствующих компонентов может различаться на фиг.1 и фиг.2.

Фиг.2 показывает пробоотборник 1а, имеющий камеру 2 для проб и пробу 3, образованную в камере 2 для проб из расплавленного металла 4а, который показан в качестве примера и в качестве компонента.

Кроме того, фиг.2 показывает нижний охлаждающий корпус 6, внутренний охлаждающий корпус 7 и верхний охлаждающий корпус 8, которые содержит пробоотборник 1а. Кроме того, в соответствии с фиг.2 пробоотборник 1а содержит соединитель 9 для подачи инертного газа, используемого в данном приведенном в качестве примера варианте осуществления, в частности, аргона или азота.

Кроме того, пробоотборник 1а прочно расположен в трубчатом носителе 19. Кроме того, пробоотборник 1а имеет прободержатель (не показанный на фиг.2), расположенный на нем в усовершенствованном варианте согласно фиг.3-5, при этом трубчатый носитель 19 окружает указанный прободержатель. Кроме того, пробоотборник 1а содержит заполняемую трубку 5, которая имеет отверстие и выполнена из кварцевого стекла или керамического материала. Однако согласно фиг.2 заполняемая трубка 5 не содержит закрывающего корпуса.

Охлаждающие корпусы 6, 7, 8 и камера 2 для проб и проба 3 расположены все в предусмотренной с полостью, песчаной массе 15, имеющей форму, отличающуюся от формы в приведенном в качестве примера варианте осуществления согласно фиг.1. То есть песчаная масса 15 согласно фиг.2 окружает охлаждающие корпусы 6, 7, 8 в виде корпуса/гнезда.

В данном случае заполняемая трубка 5 выступает из песчаной массы 15 и частично закреплена посредством цемента 20 в области ввода. В данном случае заполняемая трубка 5 немного выступает из песчаной массы 15 с полостью согласно фиг.2.

В соответствии с разъяснениями, приведенными выше, три охлаждающих корпуса 6, 7, 8 расположены внутри песчаной массы 15. Нижний охлаждающий корпус 6 выполнен с большим объемом по сравнению с внутренним охлаждающим корпусом 7 и верхним охлаждающим корпусом 8. Объем соответствующего охлаждающего корпуса 6, 7, 8 относительно объема зазора 11 по меньшей мере больше объема зазора 11, при этом сформированное соотношение предпочтительно составляет по меньшей мере 20:1.

Внутренний охлаждающий корпус 7 имеет форму толстого круглого диска и окружен в трехмерном пространстве верхним охлаждающим корпусом 8. Геометрическая конфигурация позволяет верхнему охлаждающему корпусу 8 дополнительно взаимодействовать с нижним охлаждающим корпусом 6, что приводит к соединению между верхним охлаждающим корпусом 8 и нижним охлаждающим корпусом 6 с образованием замкнутого пространства, в котором расположен сам внутренний охлаждающий корпус 7.

Для уплотнения верхнего охлаждающего корпуса 8 с нижним охлаждающим корпусом 6 уплотнительное кольцо 10 расположено в области поверхности контакта в канавке нижнего охлаждающего корпуса 6. В соответствии с фиг.2 трехмерный зазор 11 в виде трехмерной чаши образован между верхним охлаждающим корпусом 8 и внутренним охлаждающим корпусом 7. Наличие уплотнения в виде уплотнительного кольца и геометрия охлаждающих корпусов 6, 7, 8 приводит к образованию газонепроницаемой конструкции и конструкции, герметичной при испытании под давлением.

В данном случае внутренний охлаждающий корпус 7 содержит наружную стенку 7а, которая соответствует наружной стенке 8а верхнего охлаждающего корпуса 8 так, что будет образован зазор 11, который окружает весь внутренний охлаждающий корпус в трехмерном пространстве.

Кроме того, положение пробоотборника 1а, показанного на фиг.2, в расплавленном металле 4а определяют посредством измерительной системы в виде индукционной измерительной системы, не показанной на данной фигуре. При использовании индукционной измерительной системы существует возможность измерения и определения, тем самым, положения пробоотборника 1а в расплавленном металле 4а. С этой целью индукционная измерительная система расположена в фурме, не показанной на данной фигуре, в данном приведенном в качестве примера варианте осуществления, при этом измерительная система используется для определения положения пробоотборника 1а в расплавленном металле 4а, когда пробоотборник 1а погружен, например полностью, в расплавленный металл 4а.

Как описано выше со ссылкой на фиг.1, 2 показывает пробоотборник 1а после извлечения его из расплавленного металла 4а, при этом проба 3, образованная из расплавленного металла 4а, находится в камере 2 для проб. Соответственно, защитный колпачок 14, который содержится в пробоотборнике 1а, также показан пунктирными линиями, поскольку он уже расплавился в расплавленном металле 4а. Однако пробоотборник 1а содержал защитный колпачок 14 перед погружением пробоотборника 1а.

Существует возможность того, что пробоотборник 1а будет иметь вентиляционное отверстие 16 и отверстие 18 для выпуска газа. Ни одно из данных отверстий не показано на фиг.2.

Пробоотборник 1а согласно фиг.2 выполнен в виде пробоотборника для жидкого чугуна (пробоотборника для горячего металла).

Для образования пробы 3 в камере 2 для проб пробоотборника 1а согласно фиг.2 фурму, на которой расположены трубчатый носитель, прободержатель и пробоотборник 1а, вводят в расплавленный металл 4а в направлении Е погружения. Как только они будут погружены, прободержатель и трубчатый носитель, окружающий его, и пробоотборник 1а будут полностью расположены в горячей ванне расплавленного материала.

Перед погружением инертный газ подают через соединитель 9 в пробоотборник 1а в соответствии с разъяснениями, приведенными выше. В данном случае газ протекает через зазор 11, затем через камеру 2 для проб, в которой еще нет никакой пробы 3, и в завершение по трубке 5 для заполнения в направлении защитного колпачка 14.

Как только пробоотборник 1а будет погружен в расплавленный металл 4а, защитный колпачок 14 расплавляется таким образом, что подаваемый газ будет протекать в расплавленный металл 4а. Положение пробоотборника 1а в расплавленном металле 4а определяется посредством индукционной измерительной системы, так что в соответствии с изобретением подача газа прекращается, если положение не является заданным положением.

В альтернативном варианте также существует возможность обеспечения всасывания - под действием отрицательного давления - в направлении, противоположном по отношению к направлению потока инертного газа, описанному выше, так что в камере 2 для проб создается отрицательное давление, под действием которого расплавленный металл 4а протекает по трубке 5 для заполнения в камеру 2 для проб, и камера 2 для проб заполняется расплавленным металлом 4а особенно легко и быстро.

После заполнения камеры 2 для проб расплавленным металлом 4а пробоотборник 1а извлекают из расплавленного металла 4а в направлении, противоположном направлению Е ввода, посредством использования фурмы.

В данном приведенном в качестве примера варианте осуществления после извлечения пробоотборника 1а из расплавленного металла 4а и перемещения его в положение согласно фиг.2 газ снова подают через соединитель 9 и зазор 11, так что пробоотборник 1а и проба 3 охлаждаются.

Существует возможность впоследствии извлечь затвердевшую и охлажденную пробу 3 из пробоотборника 1а, поскольку нижний охлаждающий корпус 6 и внутренний охлаждающий корпус 7 могут быть отсоединены друг от друга. В данном случае нижний охлаждающий корпус 6 и охлажденная проба 3 не могут быть отсоединены друг от друга в соответствии с данным приведенным в качестве примера вариантом осуществления.

Три усовершенствованных варианта прободержателя подробно описаны в дальнейшем. В данном случае прободержатель соединен с соединителем 9 соответствующего пробоотборника 1, 1а. В соответствии с разъяснениями, приведенными выше, указанный прободержатель в этом случае окружен картонной трубкой в виде трубчатого носителя 19, и прободержатель соединен с соответствующей фурмой на стороне, противоположной по отношению к стороне пробоотборника 1, 1а. Следовательно, картонная трубка окружает прободержатель и граничит с фурмой и с пробоотборником 1, 1а.

Подача газа может быть изменена для заполнения камеры 2 для проб расплавленным материалом посредством трех приведенных в качестве примера прободержателей согласно фиг.3-5. В каждом из данных прободержателей используются разные технические решения, чтобы сначала обеспечить проход газа через соединитель 9 пробоотборника перед процессом заполнения и затем изменить подачу газа для заполнения камеры 2 для проб. Это подробно описано в дальнейшем.

Фиг.3 показывает прободержатель 21а для предпочтительного расположения пробоотборника 1, который показан на фиг.1. В отношении деталей конструкции пробоотборника 1 согласно фиг.1 следует обратиться к разъяснениям, приведенным выше.

Прободержатель 21а содержит контактный блок 22 в качестве гибридного компонента для расположения пробоотборника 1. В соответствии с фиг.3 контактный блок 22 расположен на одном конце прободержателя 21а. Контактный блок 22 соответствует гибридному соединителю, который также назван соединителем 9 пробоотборника 1, так что контактный блок 22 и гибридный соединитель могут взаимодействовать друг с другом. Устройство 23 для расположения расположено на противоположной стороне прободержателя 21а и имеет резьбу в данном приведенном в качестве примера варианте осуществления. Кроме того, несколько газовых магистралей расположены в прободержателе 21а. В приведенном в качестве примера варианте осуществления согласно фиг.3 прободержатель 21а содержит питающую магистраль 24а, отводящую магистраль 24b и газовую магистраль 24с. В данном случае газовая магистраль 24с также расположена в контактном блоке 22. Существует возможность подачи газа по питающей магистрали 24а через контактный блок 22 в пробоотборник 1, не показанный на фиг.3. В этом случае соединитель 9 используется для подачи газа. В соответствии с фиг.3 газовая магистраль 24с продолдается через контактный блок 22 и, следовательно, соединена с камерой 2 для проб, не показанной на фиг.3, когда пробоотборник 1 и прободержатель 21а соединены друг с другом. Кроме того, существует возможность выпуска газа посредством отводящей магистрали 24b через контактный блок 22 из пробоотборника 1, не показанного на данной фигуре. Кроме того, существует газовое соединение 25b, соединенное с питающей магистралью 24а, имеющееся в области одного конца прободержателя 21а, то есть в соответствии с фиг.3 в области устройства 23 для расположения. В соответствии с фиг.3 газовое соединение 25b соединено с магистралью 25а для подачи газа.

Кроме того, в соответствии с фиг.3 прободержатель 21а содержит переключатель 26, который расположен в прободержателе 21а и соединен, с одной стороны, с питающей магистралью 24а и отводящей магистралью 24b и, с другой стороны, с газовой магистралью 24с. Изменение состояния переключателя 26 осуществляется посредством кабеля 27а для переключения, при этом средство 27b для подсоединения кабеля для переключения, с которым кабель для переключения может быть соединен, расположено на конце кабеля 27а для переключения в области устройства 23 для расположения в прободержателе 21а. Кроме того, прободержатель 21а содержит измерительные контакты 28 в области контактного блока 22, которые расположены в области контактного блока 22.

Измерительные контакты 28 соединены посредством сигнального кабеля 29а, конец которого расположен в области устройства 23 для расположения, конец которого имеет соединитель 29b для сигнального кабеля, расположенный на нем. Шесть измерительных контактов 28 расположены последовательно в данном приведенном в качестве примера варианте осуществления согласно фиг.3.

Кроме того, уплотнение 30 расположено в области контактного блока 22 так, что газонепроницаемое соединение между прободержателем 21а и пробоотборником 1, не показанным на данной фигуре, будет возможным, когда два компонента будут соединены. Соответственно, газонепроницаемое соединение создается между соединителем 9 согласно фиг.1 и контактным блоком 22. В соответствии с фиг.3 контактный блок 22 дополнительно содержит патрубок 31 для прохода газа, через который газ может протекать для обеспечения его прохода по газовой магистрали 24с.

В соответствии с фиг.3 отводящая магистраль 24b протекает через отверстие 33 для выпуска газа для ее выхода из прободержателя 21а. Газовый фильтр 32а расположен между указанным отверстием 33 для выпуска газа и переключателем 26 в данном приведенном в качестве примера варианте осуществления. Другой газовый фильтр 32b расположен в области газовой магистрали 24с.

Кроме того, прободержатель 21а содержит гибридный корпус 34, который расположен между переключателем 26 и патрубком 31 для прохода газа, при этом гибридный корпус 34 обеспечивает возможность непосредственного и постоянного соединения газовой магистрали 24с и сигнальной магистрали 29а с пробоотборником 1, не показанным на данной фигуре. В соответствии с разъяснениями, приведенными выше, контактный блок 22 плотно вставляется в соединитель 9 при монтаже и с обеспечением газонепроницаемого соединения для данной цели.

Соответственно, отличительным признаком прободержателя 21а, показанного на фиг.3, является то, что прободержатель 21а имеет отверстие 33 для выпуска газа, при этом отводящая магистраль 24b прободержателя 21а заканчивается в отверстии 33 для выпуска газа. В данном случае газовый фильтр 32а в виде промежуточного фильтра расположен между переключателем 26 и предназначенным для выпуска газа отверстием 33 отводящей магистрали 24b. В соответствии с фиг.3 каждый из прободержателя 21а и контактного блока 22 имеет поперечное сечение с круглой окружной периферией.

Фиг.4 показывает альтернативный усовершенствованный вариант прободержателя 21b, при этом идентичные компоненты снабжены теми же ссылочными позициями, и новые компоненты снабжены новыми ссылочными позициями в нижеприведенном описании.