Область изобретения

Изобретение относится к пробоотборнику для отбора проб из ванны расплавленного металла, в частности, из ванны расплавленной стали или ванны расплавленного железа.

Предпосылки изобретения

Во время обработки металлов в их расплавленном состоянии необходимо получать представительную пробу расплавленного металла на различных этапах этого процесса, например, для анализа или оценки химического состава или металлографической структуры пробы. В данной области техники известны различные способы анализа расплавленных металлов в процессе производства и дальнейшей обработки.

Исторически сложилось, что состав застывшей пробы металла часто определяется с помощью оборудования для дуговой искровой оптической эмиссионной спектроскопии, искровой ОЭС. Системы искровой ОЭС, как правило, являются наиболее эффективными системами для определения химического состава пробы металла и для контроля обработки расплавленных металлов благодаря быстрому анализу и присущей им точности. Таким образом, анализ методом искровой ОЭС обычно используется во время процессов производства расплавленного металла для контроля за ходом производства расплавленного металла.

Искровая ОЭС включает в себя возбуждение атомов целевой пробы, состава которой требуется узнать, и исследование длины волны фотонов, излучаемых атомами при переходе из возбужденного состояния в состояние с более низкой энергией. Каждый элемент в Периодической таблице испускает характерный набор дискретных длин волн, когда его атомы возвращаются из возбужденного состояния в более низкое энергетическое состояние. Посредством обнаружения и анализа этих длин волн элементный состав пробы может быть определен в соответствии с калибровочной кривой, показывая тем самым взаимосвязь между соотношением спектральной интенсивности (то есть абсолютной мощностью излучения элемента/абсолютной мощностью излучения основного металла) и концентрацией элемента в стандартной пробе.

Спектральный свет может быть получен путем облучения электромагнитным излучением, таким как лазер или рентгеновские лучи, но обычно для искровой ОЭС его получают короткой искрой, производимой генератором искры и падающей на мишень, элементный состав которой нужно узнать. В этом случае мишенью является проба металла. Генераторы искры, их интенсивность и импульсный режим меняются в зависимости от конкретного оборудования искровой ОЭС. Известно, что независимо от потребляемой энергии искры точность и надежность таких эмиссионных спектрометров зависит от точности и качества детектора и оптики, используемой для приема испускаемого пробой излучения, и однородности самой пробы металла.

В общих чертах, процедура анализа искровой ОЭС начинается с размещения пробы проводящего металла с ее предназначенной для анализа поверхностью, обращенной вниз к заданной области площадки прибора искровой ОЭС, а именно к оптическому эмиссионному спектрометру. Более конкретно, пробу размещают так, чтобы она охватывали и закрывала предназначенное для анализа отверстие спектрометра и анод почти примыкал к предназначенной для анализа поверхности пробы. Как только желаемое расположение пробы и близость анода и предназначенной для анализа поверхности достигнуты, вызывают искровой разряд между анодом и пробой проводящего металла, которая электрически подсоединена к площадке спектрометра. Это соединение, в большинстве случаев, создается силой тяжести в сочетании с небольшой нагрузкой. Предназначенное для анализа отверстие на оптическом эмиссионном спектрометре обычно имеет ширину около 12 мм. Это расстояние позволяет избежать образования искровых дуг между анодом и корпусом прибора. Оптический детектор принимает излучаемый свет от добытого материала поверхности пробы. Искроуловительная камера, образованная отчасти пространством между анодом и пробой металла, непрерывно продувается аргоном или другим инертным газом, чтобы избежать попадания воздуха, что привело бы к ошибочным значениям анализа.

Чтобы лечь ровно на предназначенное для анализа отверстие спектрометра, проба металла не может иметь каких-либо удлинений, и поверхность для анализа пробы металла должна быть гладкой. Там не может находиться часть пробы или корпуса пробы, которая нарушит плоскость поверхности для анализа. Проба должна закрывать предназначенное для анализа отверстие спектрометра и быть достаточно плоской, чтобы облегчить продувку инертным газом искроуловительной камеры и представлять собой прилегающую поверхность пробы по направлению к аноду.

Процедуры и процессы получения репрезентативного анализа металлов хорошо известны в данной области техники, как описано в руководстве Dulski T.R., A Manual for the Chemical Analysis of Metals, ASTM International, 1996. До тех пор обычно считалось, что проба металла и приборы, используемые для ее анализа, не зависят друг от друга и, как таковые, не влияют один на другой.

Известны традиционные пробоотборные устройства, которые дают образец или диск из твердого металла для использования в спектрографическом анализе. Геометрическая форма и размеры застывших образцов металла, полученных с помощью таких пробоотборных устройств, иногда будут зависеть от типа металла или металлографических потребностей. Общей категорией проб, которые получают с помощью погружных устройств для анализа искровой ОЭС, являются пробы, имеющие форму диска или овала и диаметр или длину от 28 до 40 мм. Чаще всего такие пробы имеют диаметр или длину примерно 32 мм и толщину от 4 до 12 мм. Некоторые пробоотборники, общеизвестные как пробоотборники в виде «леденца на палочке», могут производить пробы различной формы, от круглой до овальной или более длинной, в соответствии с требованиями пользователя, но большинство проб по-прежнему имеют диаметр или длину примерно 32 мм. Другие пробоотборники, общеизвестные как пробоотборники с двойной толщиной, сочетают две толщины в одной и той же пробе.

Типичные пробоотборные устройства, предназначенные для получения проб расплавленного металла для анализа методом искровой ОЭС, включают в себя пробоотборную камеру или формообразующую полость, выполненную с возможностью ее заполнения расплавленным металлом при погружении пробоотборного устройства в ванну расплавленного металла. Формы, которые ограничивают формообразующую полость или пробоотборную камеру, обычно представляют собой двухкомпонентную створчатую конструкцию типа раковины или кольцо, закрытое на его верхней и нижней сторонах плоскими пластинами. Как только проба металла затвердела, формы выбрасывают, а пробу охлаждают, транспортируют в лабораторию, предназначенную для анализа поверхность шлифуют, на следующей стадии охлаждают, после чего пробу переносят в искровой ОЭС-спектрометр для анализа.

Патент США № 3646816 описывает этот тип одноразового погружного пробоотборника, в котором обе плоские поверхности дискообразной пробы образованы охлаждающими пластинами для достижения более быстрого застывания и парой более гладких поверхностей, которые требуют меньшей очистки перед анализом. Другие патенты уровня техники, такие как патент США № 4211117, относятся к аналогичной концепции, в то время как в патентах США № 4401389 и № 5415052 приведены примеры этой металлургической пробы, объединенной с другими датчиками, одним из которых может быть датчик измерения температуры.

Пробы, полученные с помощью традиционных пробоотборных устройств, имеют диаметр примерно 32 мм в направлении, параллельном отверстию спектрометра, и толщину от 4 до 12 мм в направлении, перпендикулярном отверстию спектрометра. Было обнаружено, что застывшая проба обычной толщины требует сошлифовывания поверхности от 0,8 до 5 мм литой поверхности, чтобы добраться до поверхности для анализа, которая свободна от ликвации металлов и неметаллов. Обычные пробы позволяют достичь этого состояния поверхности только после процессов подготовки с получением геометрии, которая обычно имеет диаметр по меньшей мере 28 мм в направлении, параллельном отверстию спектрометра, и имеет толщину, которая обычно составляет менее 12 мм в направлении, перпендикулярном отверстию. С этой геометрией после подготовки часто имеет дело оборудование для подготовки к предварительному анализу, которое механически шлифует поверхность пробы, а также она удобна для транспортировки роботизированными манипуляторами, которые продвигают пробу от подготовки через анализ и извлечение к ожиданию следующей пробы.

Устранение необходимости в подготовке поверхности сокращает время анализа и является экономически выгодным для производителя металла. Различные решения этой проблемы описаны в EP3336513A1, EP3336514A1, EP3336512A1 и EP3336511A1. Эти документы относятся к пробоотборникам прямого анализа (ПА), которые являются недавно разработанным типом погружного в расплавленный металл пробоотборника, который производит пробы для прямого анализа. Пробы ПА не требуют какой-либо подготовки поверхности перед их анализом и, следовательно, могут привести к значительным экономическим выгодам, как с точки зрения доступности своевременных результатов по химическому составу, так и экономии лабораторного времени благодаря использованию метода анализа искровой ОЭС. В частности, вышеупомянутый известный уровень техники описывает равномерное заполнение пробоотборной полости и быстрое охлаждение пробы расплавленного металла, так что все сечение представляемой на анализ пробы застывает равномерно и без поверхностного окисления. Теплосодержание застывающего металла снижают, доводя отобранный металл до температуры, близкой к комнатной, прежде чем его удаляют из форм пробоотборной камеры. Полученные пробы имеют меньшие объемы, чем те, которые описаны в уровне техники, так что ненужные большие объемы проб не препятствуют быстрому застыванию пробы расплавленного металла. Следовательно, пробы, описанные в EP3336513A1, EP3336514A1, EP3336512A1 и EP3336511A1, могут анализироваться с помощью искровой ОЭС без подготовки поверхности, и таким образом достигается потенциальная экономическая выгода.

Однако пробы ПА, полученные с помощью вышеупомянутых пробоотборников ПА уровня техники, все еще имеют недостатки, такие как высокие температуры проб, плохая фиксация проб в пробоотборной камере, загрязнение пробы ПА нежелательными элементами и/или неконтролируемое заполнение, частичное заполнение или раннее заполнение.

Следовательно, изобретение направлено на предложение решения по улучшению качества пробоотборников ПА, а значит, и качества соответственно полученных проб ПА.

Задача настоящего изобретения состоит в том, чтобы предложить улучшенную пробоотборную камеру и предложить уплотнительный элемент для уплотнения пробоотборной камеры, который не загрязняет пробу, а также позволяет создать пробоотборную камеру с минимальными наружными размерами.

Сущность изобретения

Изобретение предлагает пробоотборник для отбора проб из ванны расплавленного металла, в частности, расплавленного железа, содержащий:

- несущую трубку, имеющую погружной конец; и

- узел пробоотборной камеры, расположенный на погружном конце несущей трубки, причем узел пробоотборной камеры содержит закрывающую пластину и корпус, при этом корпус содержит:

- погружной конец, имеющий первое отверстие для впускного патрубка, и противоположный конец, имеющий второе отверстие для газового соединителя,

- первую поверхность, проходящую между погружным концом и противоположным концом, причем первая поверхность имеет первое углубление вблизи погружного конца и второе углубление, причем первое углубление представляет собой зону анализа, а второе углубление представляет собой зону вентиляции, участок зоны анализа перекрывается с зоной распределения, которая находится в непосредственном проточном сообщении с первым отверстием и выполнена с возможностью приема расплавленной стали из впускного патрубка,

- при этом первое углубление имеет профиль сегмента круга в сечении вдоль центральной продольной оси, который имеет вогнутую или треугольную форму,

- при этом закрывающая пластина и корпус выполнены с возможностью их сборки вместе с образованием пробоотборной полости, включающей в себя зону распределения, зону анализа и зону вентиляции, так что поверхность анализа застывшей стальной пробы, образовавшейся внутри пробоотборной полости, лежит в первой плоскости, и

- при этом первое и второе отверстия разнесены от первой плоскости.

Преимущественно, благодаря полому внутреннему углублению, температура пробы может быть минимизирована, а толщина пробы может быть увеличена. В частности, масса пробы уменьшается за счет создания сечения пробы с формой сегмента круга или треугольной формы. Это позволяет уменьшить отбираемую массу до 50%, не увеличивая эффект нагрева во время искрения. Заявитель смог сделать вывод, что для точности анализа важны температура пробы при подаче на спектрометр и способность пробы рассеивать тепло. Хотя проба подается на спектрометр в своем корпусе, заявитель смог сделать вывод, что основная толщина пробы в искровом положении влияет на точность анализа. Масса корпуса помогает выровнять температуру пробы в течение всего периода анализа, то есть по меньшей мере 2 результата искрового анализа сравниваются для подтверждения правильности итоговой оценки. Кроме того, длина пробы может быть минимизирована, и проба имеет отличную фиксацию в первом углублении.

В одном варианте выполнения второе углубление имеет в сечении профиль сегмента круга, который имеет вогнутую или треугольную форму, и/или при этом глубина второго углубления непрерывно увеличивается по направлению к первому углублению. Искры предназначены фокусироваться на оси максимальной глубины пробы. Считается, что для анализа может быть использована максимальная глубина 4 мм при ширине пробы 10 мм. Увеличение ширины пробы должно привести к соответствующему уменьшению максимальной глубины пробы. Это можно объяснить локальным уменьшением охлаждающей способности корпуса пробы. Обладающая вогнутой или треугольной формой проба и зона вентиляции также уменьшают образование вспышки, образующейся в небольшом зазоре между формой пробоотборной полости и закрывающей пластиной. В частности, вспышка, образовавшаяся в зоне вентиляции, может вызвать трещины в пробе и привести к образованию свободных частей пробы, которые могут упасть в предназначенную для анализа камеру спектрометра, вызывая короткие замыкания.

В другом варианте выполнения первое углубление имеет практически одинаковую глубину, или увеличивающуюся глубину по направлению ко второму углублению или по направлению к погружному концу.

Кроме того, в другом варианте выполнения пробоотборная полость и первое и второе отверстия выставлены вдоль общей продольной оси.

В еще одном варианте выполнения зона анализа, зона распределения и зона вентиляции структурированы как множество смежных сегментов, причем каждый сегмент имеет отношение длины к глубине, и сумма отношений длины к глубине множества сегментов составляет более 25.

В одном варианте выполнения зона распределения, зона анализа и зона вентиляции структурированы как множество смежных сегментов, причем каждый сегмент имеет отношение длины к глубине, и отношения длины к глубине сегментов последовательно увеличиваются с увеличением расстояния от первого отверстия.

В другом варианте выполнения нет увеличения размера по ширине по меньшей мере участка зоны анализа в направлении течения расплавленной стали, которая простирается от конца зоны распределения ко второму отверстию.

В одном варианте выполнения общая длина зоны анализа и зоны вентиляции составляет от 20 до 50 мм, предпочтительно 30 мм.

В другом варианте выполнения площадь поперечного сечения зоны анализа постепенно сужается в направлении течения расплавленной стали, и/или при этом площадь поперечного сечения зоны вентиляции постепенно сужается в направлении течения расплавленной стали.

В одном варианте выполнения пробоотборник содержит измерительную головку, несомую на несущей трубке и приспособленную вмещать по меньшей мере части пробоотборной камеры.

Изобретение также предлагает пробоотборник для отбора проб из ванны расплавленного металла, в частности расплавленного железа, содержащий:

несущую трубку, имеющую погружной конец;

узел пробоотборной камеры, расположенный на погружном конце несущей трубки, причем узел пробоотборной камеры содержит закрывающую пластину и корпус, при этом закрывающая пластина содержит уплотнительный элемент, выполненный с возможностью обеспечения практически газонепроницаемого уплотнения между закрывающей пластиной и корпусом, при этом уплотнительный элемент состоит из по существу незагрязняющего материала для проб в пробоотборной камере.

Здесь термин «пробоотборник» может использоваться для обозначения пробоотборника прямого анализа, как описано выше. Термин «практически газонепроницаемый» означает, что уплотнение или стык могут быть полностью газонепроницаемыми или газонепроницаемыми в значительной степени. Кроме того, «по существу незагрязняющий» означает, что незагрязняющий материал не будет вызывать выделение нежелательных элементов из указанного материала в пробы или осадка на поверхности анализа, то есть либо не иметь никаких нежелательных элементов вообще, либо предотвращать выделение в значительной степени, причем могут быть обнаружены только следы нежелательных элементов.

Преимущественно, уплотнительный элемент предотвращает прилипание грязи либо к закрывающей пластине, либо к корпусу, которая загрязняла бы поверхность спектрометра и влияла на текущий анализ и даже последующие анализы.

В одном варианте выполнения уплотнительный элемент, предпочтительно прокладка, имеет толщину от 0,05 мм до 0,2 мм, предпочтительно толщину 0,12 мм. В других вариантах выполнения могут быть использованы другие толщины, но толщины, которые далеки от вышеуказанного диапазона, сложны на практике. Также уплотнительный элемент может быть, например, выполнен в виде уплотнительного кольца.

В другом варианте выполнения незагрязняющий материал представляет собой непропитанный бумажный материал.

В одном варианте выполнения незагрязняющий материал представляет собой содержащую синтетический или натуральный эластомер преформу, в которой деформируемый материал предварительно отвержден до температуры по меньшей мере 100°C, предпочтительно, более 120°C.

В другом варианте выполнения уплотнительный элемент прикреплен к закрывающей пластине путем загибания по меньшей мере одной секции уплотнительного элемента вокруг закрывающей пластины, в частности, на длину по меньшей мере 3 мм.

В одном варианте выполнения уплотнительный элемент прикреплен к закрывающей пластине с помощью чувствительного к давлению низкоклейкого адгезивного материала, который по существу не загрязняет пробы в пробоотборной камере. Указанный адгезивный материал может быть нанесен на часть поверхности, а предпочтительно нанесен на часть крышки пробоотборника или на обращенную к закрывающей пластине сторону уплотнительного элемента. Желательно, чтобы адгезивный материал наносился дальше от края (обрезных сторон) уплотнительного элемента. В случае, если адгезив наносится в пространство между корпусом пробоотборника и закрывающей пластиной, лучше всего наносить адгезив как можно дальше от впускного патрубка. Цель загибания уплотнительного элемента и/или использования адгезива состоит в том, чтобы гарантировать, что уплотнительный элемент будет удален вместе с закрывающей пластиной во время открытия узла пробоотборной камеры, и предотвратить ситуацию, когда уплотнительный элемент останется соединенным с частью корпуса пробоотборника, мешая анализу на приборе искровой ОЭС.

В одном варианте выполнения пробоотборник содержит измерительную головку, несомую на несущей трубке и приспособленную вмещать по меньшей мере части пробоотборной камеры.

Краткое описание чертежей

Следующие схематические чертежи показывают аспекты изобретения для улучшения понимания изобретения вместе с некоторыми примерными иллюстрациями, среди которых:

Фиг.1 показывает схематичный вид пробоотборника согласно вариантам выполнения изобретения;

Фиг.2 показывает схематичный вид узла пробоотборной камеры согласно варианту выполнения изобретения;

Фиг.3a, 3b показывают схематичные виды сверху закрывающей пластины и уплотнительного элемента согласно вариантам выполнения изобретения;

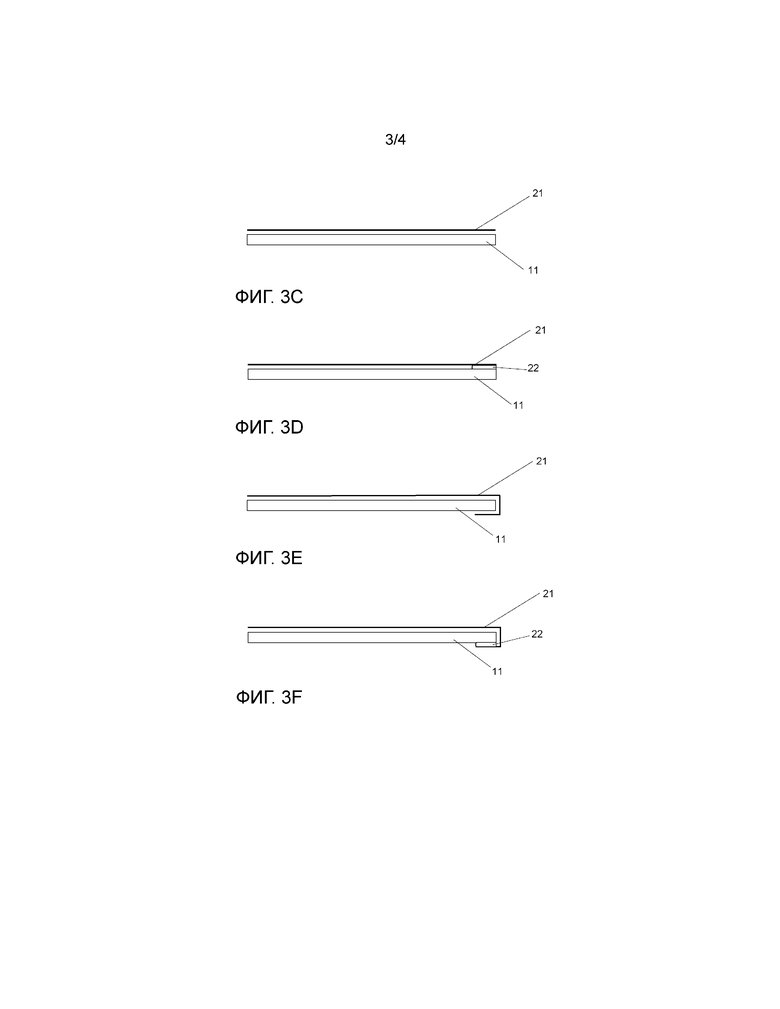

Фиг.3c-f показывают схематичные виды сбоку закрывающей пластины и уплотнительного элемента согласно вариантам выполнения изобретения;

Фиг.4a, 4b показывают схематичный вид корпуса узла пробоотборной камеры согласно варианту выполнения изобретения; и

Фиг.5a, 5b показывают схематичный вид корпуса узла пробоотборной камеры согласно другому варианту выполнения изобретения.

Подробное описание

На Фиг. 1 показан пробоотборник 1 для отбора проб из ванны расплавленного металла. Пробоотборник 1 подходит для погружения в и отбора проб расплавленной стали. Показанный пробоотборник 1 содержит измерительную головку 3, которая может быть изготовлена из кварцевого песка со связующим из смолы. Измерительная головка 3 опирается на несущую трубку 5, которая может быть бумажной несущей трубкой. При применении зондодержатель или фурма (не показаны) предпочтительно вставляется во внутренний объем несущей трубки 5 для обеспечения механического действия, необходимого для погружения измерительной головки 3 ниже поверхности ванны расплавленного металла (не показана) в направлении I погружения.

Измерительная головка 3 содержит узел 7 пробоотборной камеры, предназначенный для сбора и извлечения пробы расплавленного металла. Показанный узел 7 пробоотборной камеры представляет собой двухкомпонентную пробоотборную камеру, состоящую из корпуса 9 и закрывающей пластины 11, как подробно показано на Фиг. 2. Корпус 9 предпочтительно выполнен из одного или более материалов, которые являются хорошими проводниками тепла и электричества, такими как, но не ограничиваясь ими, алюминий, медь и другие металлы, обладающие сходными свойствами теплопроводности и электропроводности для электрического соединения с извлеченной пробой металла. Корпус 9 и закрывающая пластина 11 узла 7 пробоотборной камеры могут удерживаться вместе зажимом 13, как лучше всего показано на Фиг. 2, с силой сжатия, достаточной для противодействия склонности двух деталей 9, 11 узла 7 пробоотборной камеры к разделению из-за усилия расплавленного металла, затекающего в и заполняющего узел 7 пробоотборной камеры, и усилия во время фазы продувки до заполнения пробой. Зажим 13 может быть металлическим зажимом.

На Фиг.1 также показана измерительная головка 3, имеющая первый конец и противоположный ему второй конец. Первый конец измерительной головки 3 соответствует погружному концу 15 измерительной головки 3. Второй конец измерительной головки 3 выполнен обращенным к зондодержателю или фурме. Кроме того, узел 7 пробоотборной камеры имеет первый конец и противоположный ему второй конец. Первый конец узла 7 пробоотборной камеры соответствует погружному концу 17 узла 7 пробоотборной камеры. Специалистам в данной области техники будет понятно, что фраза «погружной конец» означает тот конец корпуса, который первым погружается в расплавленный металл. Первый конец 17 узла пробоотборной камеры 7 прикреплен к впускному патрубку 19, причем впускной патрубок вставлен в отверстие в корпусе 9. Впускной патрубок 19 обеспечивает поток расплавленного металла из ванны расплавленного металла в узел 7 пробоотборной камеры. Таким образом, расплавленный металл вводится в узел 7 пробоотборной камеры в направлении, противоположном направлению I погружения, параллельному продольной оси X пробоотборной полости. Впускной патрубок 19 может быть изготовлен из кварцевого материала, более предпочтительно из плавленого кварцевого материала.

Узел 7 пробоотборной камеры, как описано выше и показано на фигурах, нужно предварительно опрессовать перед заполнением. Это повышение давления необходимо для получения определенного момента заполнения после того, как блок был отправлен на требуемую глубину. Удержание пробоотборника в течение времени ожидания в этом положении перед началом заполнения узла 7 пробоотборной камеры позволяет жидкой ванне стать гомогенной. Это необходимо для того, чтобы защитный колпачок 18 и впускной колпачок 16 пробоотборного блока сгорели и/или расплавились, а металлические компоненты, исходящие из колпачков 16, 18, рассеялись в расплаве.

Чтобы создать повышение давления в узле 7 пробоотборной камеры, узел 7 пробоотборной камеры должен быть уплотнен. Максимальная утечка может быть определена на основе примененного потока инертного газа. Считается выгодным обеспечить минимальный поток газа. Этот газ удаляет воздух/кислород, захваченный в узле 7 пробоотборной камеры во время хранения. В случае, когда узел 7 пробоотборной камеры показывает утечки между теми частями, которые образуют узел 7 пробоотборной камеры, существует риск неконтролируемого заполнения, частичного заполнения или раннего заполнения. Все эти режимы отказов приведут к пробам, которые не могут быть проанализированы, или дадут отклоняющиеся результаты анализа. Давление в узле 7 пробоотборной камеры должно предварительно нагнетаться до уровня, который превышает уровень ферростатического давления.

Следовательно, уплотнительный элемент 21, показанный на Фиг.3а и 3b, состоит из по существу незагрязняющего материала для проб в узле пробоотборной камеры, такого как непропитанный бумажный материал, или содержащая синтетический или натуральный эластомер преформа, которая предварительно отверждена до температуры по меньшей мере 100°С, предпочтительно, более 120°С. Эта температура предварительного отверждения должна рассматриваться в сочетании с максимальной температурой узла пробоотборной камеры в течение всего процесса. Чем ниже температура узла пробоотборной камеры, тем ниже будет температура предварительного отверждения. Чем выше температура узла пробоотборной камеры, тем выше будет требуемая температура предварительного отверждения. Эти материалы способны поглощать грязь, например смолу, образующуюся при нагревании датчика в ванне.

Для практических целей узла закрывающая пластина 11 может иметь приблизительно такую же ширину и длину, что и корпус 9. Закрывающая пластина 11 предпочтительно имеет толщину от 1 мм до 5 мм. Первая сторона закрывающей пластины 11 выполнена обращенной к корпусу 9. Уплотнительный элемент 21 предусмотрен на одной стороне закрывающей пластины 11 так, чтобы он располагался между корпусом 9 и закрывающей пластиной 11 в собранной конфигурации узла пробоотборной камеры.

В показанном варианте выполнения уплотнительный элемент 21 представляет собой прокладку, выполненную с такими размерами, чтобы охватывать или окружать ребро в собранной конфигурации узла пробоотборной камеры. Уплотнительный элемент 21 может быть прикреплен к закрывающей пластине 11 чувствительным к давлению низкоклейким адгезивным материалом, который по существу не загрязняет пробы в узла пробоотборной камеры, или, альтернативно, загибанием по меньшей мере одной секции уплотнительного элемента 21 вокруг закрывающей пластины 11, в частности, на длину по меньшей мере 3 мм.

Фиг.3с показывает вид сбоку закрывающей пластины 11 с уплотнительным элементом 21, расположенным свободно.

Фиг. 3d показывает вид сбоку закрывающей пластины 11 с уплотнительным элементом 21, расположенным с помощью адгезива 22.

Фиг.3е показывает вид сбоку закрывающей пластины 11 с уплотнительным элементом 21, сложенным с заходом на наружную поверхность закрывающей пластины 11.

Фиг.3f показывает вид сбоку закрывающей пластины 11 с уплотнительным элементом 21, сложенным с заходом на наружную поверхность закрывающей пластины 11 и прикрепленным адгезивом 22 к наружной поверхности закрывающей пластины 11.

На Фиг.4а показан схематический вид корпуса 7' пробоотборной камеры 25' согласно варианту выполнения изобретения, а на Фиг.4b показан разрез корпуса 7', показанного на Фиг.4а. Первая поверхность 23', показанная на этих фигурах, является поверхностью для анализа, то есть это геометрическая сторона корпуса 7', в которой собирается проба и которая, таким образом, предназначена для размещения обращенной вниз на платформу оптического эмиссионного спектрографа во время анализа.

Как можно видеть, первая поверхность 23' простирается между погружным концом 17' и противоположным концом корпуса 7' и пробоотборной камерой 25' соответственно. На втором конце, противоположном погружному концу 17' пробоотборной камеры 25', имеется газовый канал, который предпочтительно полностью содержится внутри корпуса 7'.

На Фиг. 4а и 4b также показано, что первая поверхность 23' «выдолблена» с образованием различных областей или зон пробоотборной камеры 25' для вентиляции и сбора расплавленного металла. Следовательно, первая поверхность 23' содержит различные углубления, которые вместе образуют пробоотборную полость пробоотборной камеры 25', а именно: первое углубление 27' является зоной анализа, а второе углубление 29' является зоной вентиляции. Участок зоны анализа перекрывается с зоной распределения, которая находится в непосредственном проточном сообщении с отверстием на погружном конце 17' и выполнена с возможностью приема расплавленной стали из впускного патрубка.

Первое углубление 27' образовано удлиненным вдавливанием или углублением вогнутой формы, выполненным на первой поверхности 23' корпуса 7'.

Благодаря углублению вогнутой формы температура пробы может быть минимизирована, а толщина пробы может быть увеличена. В частности, масса пробы уменьшается за счет создания пробы с формой сегмента круга. Это позволяет уменьшить отбираемую массу до 50% без увеличения эффекта нагрева во время искрения. Кроме того, длина пробы может быть минимизирована, и проба имеет отличную фиксацию в первом углублении 27'. Пониженная температура пробы соответственно снижает требования к температуре уплотнения. Максимальная температура пробы создает наибольший риск в отношении исходящих из уплотнения компонентов, которые могут повлиять на результат анализа.

На Фиг. 4а и 4b показано, что второе углубление 29' имеет профиль сечения, который также имеет вогнутую форму. В других вариантах выполнения глубина второго углубления 29' также может непрерывно увеличиваться по направлению к первому углублению 27'.

На Фиг.5а показан схематический вид корпуса 7'' пробоотборной камеры 25'' в соответствии с другим вариантом выполнения изобретения, а на Фиг.5b показан разрез через корпус 7'', показанный на Фиг.5а.

Показанный корпус 7'' по существу соответствует корпусу, показанному на Фиг. 4a и 4b, но отличается от показанного на Фиг. 4a и 4b варианта выполнения тем, что первое углубление 27'' образовано удлиненным углублением треугольной формы, и второе углубление 29'' также образовано удлиненным углублением треугольной формы.

Тем не менее, специалист в данной области техники должен знать, что другие формы, такие как многоугольные формы, могут использоваться вместо этого для достижения аналогичных результатов.

Признаки, раскрытые в формуле изобретения, описании и на чертежах, могут быть существенными для разных вариантов выполнения заявленного изобретения, как по отдельности, так и в любой комбинации друг с другом.

Ссылочные позиции

1 - Пробоотборник

3 - Измерительная головка

5 - Несущая трубка

7, 7', 7'' - Узел пробоотборной камеры

9 - Корпус

11 - Закрывающая пластина

13 - Зажим

15 - Погружной конец измерительной головки

16 - Впускной колпачок

17 - Погружной конец пробоотборной камеры

18 - Защитный колпачок

19 - Впускной патрубок

21 - Уплотнительный элемент

22 - Адгезив

23', 23'' - Первая поверхность

25', 25'' - Пробоотборная камера

27', 27'' - Первое углубление

29', 29'' - Второе углубление

I - Направление погружения

X - Продольная ось

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННАЯ КАМЕРА ДЛЯ ПРОБЫ ДЛЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2023 |

|

RU2840664C2 |

| ПРОБООТБОРНИК ПРЯМОГО АНАЛИЗА | 2017 |

|

RU2680482C1 |

| ПРОБООТБОРНИК ПРОБЫ ДЛЯ ПРЯМОГО АНАЛИЗА С ТЕПЛООТВОДОМ | 2017 |

|

RU2666432C1 |

| ПРОБООТБОРНИК ПРЯМОГО АНАЛИЗА | 2017 |

|

RU2670872C9 |

| ПРОБООТБОРНИКИ РАСПЛАВЛЕННОГО МЕТАЛЛА ДЛЯ ПРИМЕНЕНИЙ С ВЫСОКИМ И НИЗКИМ СОДЕРЖАНИЕМ КИСЛОРОДА | 2019 |

|

RU2712618C1 |

| ПРОБООТБОРНИК ДЛЯ ГОРЯЧЕГО МЕТАЛЛА | 2017 |

|

RU2671356C1 |

| ПОГРУЖНОЙ ЗОНД | 2006 |

|

RU2405132C2 |

| Погружное устройство для отбора проб расплава металла | 2015 |

|

RU2617777C1 |

| СПОСОБ СПЕКТРАЛЬНОГО АНАЛИЗА ХИМИЧЕСКОГО СОСТАВА РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2664485C1 |

| ПРОБООТБОРНИК ДЛЯ ОТБОРА ПРОБ ИЗ РАСПЛАВОВ С ТОЧКОЙ ПЛАВЛЕНИЯ ВЫШЕ 600°C И СПОСОБ ОТБОРА ПРОБ | 2012 |

|

RU2508530C2 |

Изобретение относится к пробоотборнику для отбора проб из ванны расплавленного металла, в частности, расплавленного железа, содержащему несущую трубку, имеющую погружной конец; и узел пробоотборной камеры. Узел пробоотборной камеры содержит закрывающую пластину и корпус. Корпус содержит погружной конец, имеющий первое отверстие для впускного патрубка, и противоположный конец, имеющий второе отверстие для газового соединителя, первую поверхность, проходящую между погружным концом и противоположным концом. Первая поверхность имеет первое углубление вблизи погружного конца и второе углубление, причем первое углубление представляет собой зону анализа, а второе углубление представляет собой зону вентиляции. Изобретение позволяет улучшить качество пробоотборников прямого анализа и соответственно качество полученных проб. 2 н. и 12 з.п. ф-лы, 5 ил.

1. Пробоотборник для отбора проб из ванны расплавленного металла, в частности, расплавленного железа, содержащий:

- несущую трубку, имеющую погружной конец; и

- узел пробоотборной камеры, расположенный на погружном конце несущей трубки, причем узел пробоотборной камеры содержит закрывающую пластину и корпус, при этом корпус содержит:

- погружной конец, имеющий первое отверстие для впускного патрубка, и противоположный конец, имеющий второе отверстие для газового соединителя,

- первую поверхность, проходящую между погружным концом и противоположным концом, причем первая поверхность имеет первое углубление вблизи погружного конца и второе углубление, причем первое углубление представляет собой зону анализа, а второе углубление представляет собой зону вентиляции, участок зоны анализа перекрывается с зоной распределения, которая находится в непосредственном проточном сообщении с первым отверстием и выполнена с возможностью приема расплавленной стали из впускного патрубка,

- при этом первое углубление имеет профиль сегмента круга в сечении вдоль центральной продольной оси, который имеет вогнутую или треугольную форму,

- при этом закрывающая пластина и корпус выполнены с возможностью их сборки вместе с образованием пробоотборной полости, включающей в себя зону распределения, зону анализа и зону вентиляции, так что поверхность анализа застывшей стальной пробы, образовавшейся внутри пробоотборной полости, лежит в первой плоскости, и

- при этом первое и второе отверстия разнесены от первой плоскости.

2. Пробоотборник по п. 1, в котором второе углубление имеет в сечении профиль сегмента круга, который имеет вогнутую или треугольную форму, и/или в котором глубина второго углубления непрерывно увеличивается по направлению к первому углублению.

3. Пробоотборник по п. 1 или 2, в котором первое углубление имеет одинаковую или увеличивающуюся глубину по направлению ко второму углублению или по направлению к погружному концу.

4. Пробоотборник по любому из предшествующих пунктов, в котором пробоотборная полость и первое и второе отверстия выставлены вдоль общей продольной оси.

5. Пробоотборник по любому из предшествующих пунктов, в котором зона анализа, зона распределения и зона вентиляции структурированы как множество смежных сегментов, причем каждый сегмент имеет отношение длины к глубине, и сумма отношений длины к глубине упомянутого множества сегментов составляет более 25.

6. Пробоотборник по любому из предшествующих пунктов, в котором зона распределения, зона анализа и зона вентиляции структурированы как множество смежных сегментов, причем каждый сегмент имеет отношение длины к глубине, и отношения длины к глубине сегментов последовательно увеличиваются с увеличением расстояния от первого отверстия.

7. Пробоотборник по любому из предшествующих пунктов, в котором нет увеличения размера по ширине по меньшей мере участка зоны анализа в направлении течения расплавленной стали, который простирается от конца зоны распределения ко второму отверстию.

8. Пробоотборник по любому из предшествующих пунктов, в котором общая длина зоны анализа и зоны вентиляции составляет от 20 до 50 мм, предпочтительно 30 мм длиной.

9. Пробоотборник по любому из предшествующих пунктов, в котором площадь поперечного сечения зоны анализа постепенно сужается в направлении течения расплавленной стали, и/или в котором площадь поперечного сечения зоны вентиляции постепенно сужается в направлении течения расплавленной стали.

10. Пробоотборник для отбора проб из ванны расплавленного металла, в частности, расплавленного железа, содержащий:

- несущую трубку, имеющую погружной конец;

- узел пробоотборной камеры, расположенный на погружном конце несущей трубки, причем узел пробоотборной камеры содержит закрывающую пластину и корпус, при этом закрывающая пластина содержит уплотнительный элемент, выполненный с возможностью обеспечения газонепроницаемого уплотнения между закрывающей пластиной и корпусом, при этом уплотнительный элемент состоит из непропитанного бумажного материала или содержащей синтетический или натуральный эластомер преформы, которая предварительно отверждена до температуры по меньшей мере 100°C.

11. Пробоотборник по п. 10, в котором уплотнительный элемент, предпочтительно прокладка, имеет толщину от 0,05 мм до 0,2 мм, предпочтительно толщину 0,12 мм.

12. Пробоотборник по п. 10 или 11, в котором содержащая синтетический или натуральный эластомер преформа предварительно отверждена до температуры более 120°C.

13. Пробоотборник по любому из пп. 10-12, в котором уплотнительный элемент прикреплен к закрывающей пластине путем загибания по меньшей мере одной секции уплотнительного элемента вокруг закрывающей пластины, в частности, на длину по меньшей мере 3 мм.

14. Пробоотборник по любому из пп. 10-12, в котором уплотнительный элемент прикреплен к закрывающей пластине чувствительным к давлению низкоклейким адгезивным материалом, который по существу не загрязняет пробы в пробоотборной камере.

| US 3646816 A1, 07.03.1972 | |||

| ПРОБООТБОРНИК И СПОСОБ ОТБОРА ПРОБ | 2014 |

|

RU2569417C1 |

| ПОГРУЖАЕМЫЙ В РАСПЛАВ МЕТАЛЛА ЗОНД | 1996 |

|

RU2155948C2 |

| Устройство для отбора проб жидкого металла | 1981 |

|

SU1161840A1 |

| US 9128013 B2, 08.09.2015 | |||

| US 4401389 A1, 30.08.1983 | |||

| US 4125024 A1, 14.11.1978 | |||

| УСТРОЙСТВО ДЛЯ АВАРИЙНОЙ ЭВАКУАЦИИ ЛЮДЕЙ | 2006 |

|

RU2413653C2 |

Авторы

Даты

2020-03-30—Публикация

2019-06-11—Подача