ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к затвердевшей пробе расплавленного металла, в частности, расплавленной стали или расплавленного чугуна, которая может быть непосредственно проанализирована на оптическом эмиссионном спектрометре.

УРОВЕНЬ ТЕХНИКИ

При обработке металлов в расплавленном состоянии необходимо получать репрезентативную пробу расплавленного металла на различных этапах процесса, например, для анализа или оценки либо химического состава, либо металлографической структуры пробы металла. В уровне техники известны различные способы анализа расплавленных металлов при изготовлении и дальнейшей обработке. Например, Патент Германии № DE 3344944 раскрывает способ анализа стали при ее изготовлении и дальнейшей обработке. Способ отличается следующими этапами, которые выполняются последовательно: (1) снабжают магазином пробоотборную фурму и автоматически предварительно выбирают тип пробы; (2) собирают пробу расплавленной стали во время этапа продувки в конвертере или электрической печи с контрольного стенда; (3) распаковывают пробоотборную фурму и утилизируют ее картонные и керамические части в распаковочной машине; (4) сравнивают массу пробы с указанным значением с целью раннего обнаружения неисправностей; (5) пропускают пробу через охлаждающую секцию, снабжаемую водой, воздухом, инертным газом и сухим льдом; (6) передают пробу с помощью картриджа посредством секции трубчатого пневматического конвейера, имеющей станцию автоматической отправки и приема; (7) подготавливают пробу для спектрального анализа в автоматической полировальной машине для проб; (8) обнаруживают несовершенства в отполированных пробах стали и документируют дефекты; (9) передают пробу стали на ступень Петри спектрометра с использованием манипулятора; (10) анализируют пробу в спектрометре; и (11) передают аналитические данные на контрольный стенд. На типичном металлургическом комбинате некоторые из вышеперечисленных этапов являются ручными, а другие роботизированными. Однако весь аналитический процесс занимает много времени и является трудоемким.

Обычные пробоотборные устройства (например, пробоотборная фурма по патенту Германии № DE 3344944) для извлечения проб из ванны расплавленного металла также известны из опубликованных патентов и заявок на патент. Другие обычные пробоотборные устройства, которые не являются предметом изобретения или заявки на патент, известны, например, благодаря их доступности на рынке. Эти обычные пробоотборные устройства или пробоотборники в общем обеспечивают образец или диск затвердевшего металла для использования в спектрографическом или металлографическом анализе.

Геометрическая форма и размеры затвердевших образцов металла, получаемых с помощью таких пробоотборных устройств, иногда будут зависеть от типа металла или металлографических потребностей. Однако общей категорией проб, которые получаются с помощью погружных устройств, являются пробы, имеющие дискообразную или овальную форму и диаметр или наибольшую длину 28-40 мм. Чаще всего такие пробы имеют диаметр или набольшую длину около 32 мм и толщину 4-12 мм. Некоторые пробоотборники, широко известные как шарообразные пробоотборники, могут производить пробы различной формы от круглой до овальной или продолговатой в соответствии с требованиями пользователя, но большинство проб все же имеют диаметр или наибольшую длину около 32 мм.

Другие пробоотборники, широко известные как пробоотборники двойной толщины, объединяют две толщины в пределах одной пробы. Для анализа проб двойной толщины спектрально анализируется участок сечением 12 мм. Было обнаружено, что затвердевшая проба этой толщины требует шлифования поверхности от 0,8 мм до 5 мм, чтобы достигать поверхности для анализа, которая свободна от металлической и неметаллической сегрегации. Устранение необходимости в подготовке поверхности ускорит время анализа и будет экономически выгодно. Однако это может быть достигнуто только путем равномерного заполнения пробоотборной полости расплавленным металлом и путем быстрого охлаждения пробы расплавленного металла, таким образом, что все сечение пробы застывает равномерно.

Типичные пробоотборные устройства включают в себя пробоотборную камеру или полость формы, выполненную с возможностью наполнения расплавленным металлом после погружения пробоотборного устройства в ванну расплавленного металла. Формы, которые очерчивают полость формы или пробоотборной камеры, обычно представляют собой либо состоящую из двух частей конструкцию двухстворчатого типа, либо кольцо, закрытое на его верхней и нижней сторонах плоскими пластинами. Патент США № 3,646,816 описывает этот тип одноразового погружного пробоотборника, в котором обе плоские поверхности дискообразной пробы образованы охлаждающими пластинами для достижения более быстрого застывания и парой более гладких поверхностей, которые перед анализом требуют меньшей очистки. Другие патенты известного уровня техники, такие как патент США № 4,211,117, относятся к подобной концепции, тогда как патенты США №№ 4,401,389 и 5,415,052 обеспечивают примеры этой металлургической пробы, объединяемой с другими датчиками, один из которых может представлять собой датчик измерения температуры.

Исторически во всех случаях, кроме ограниченного числа ситуаций, затвердевшая проба металла, полученная в месте проведения металлургического процесса, физически перемещается в удаленную химическую лабораторию, где состав затвердевшей пробы металла часто определяется с использованием оборудования для дуговой искровой оптической эмиссионной спектроскопии. Системы оптической эмиссионной спектроскопии (или «ОЭС») в общем являются наиболее эффективными системами для определения химического состава пробы металла и для управления обработкой расплавленных металлов за счет быстрого времени анализа и присущей им точности. Результаты этого анализ затем возвращаются в место проведения металлургического процесса, где участвующие в нем операторы используют эти результаты для принятия решений о дальнейшей обработке. В общем процедура анализа ОЭС начинается с размещения пробы проводящего металла своей поверхностью для анализа вниз в заданной области ступени прибора ОЭС, а именно оптического эмиссионного спектрометра. Конкретнее, проба размещается так, чтобы охватывать и закрывать отверстие для анализа спектрометра, и чтобы анод почти упирался в поверхность для анализа пробы. После достижения желаемого позиционирования пробы и близости анода и поверхности для анализа проходит искра между анодом и пробой проводящего металла, которая электрически соединена со ступенью спектрометра. Это соединение в большинстве случаев производится силой тяжести в совокупности с небольшой нагрузкой. Отверстие для анализа на оптическом эмиссионном спектрометре обычно составляет около 12 мм в ширину. Это расстояние позволяет избежать возникновения искровых дуг между анодом и корпусом прибора. Оптический датчик принимает излучаемый свет от вынутого материала поверхности пробы. Искровая камера, частично образованная пространством между анодом и пробой металла, непрерывно продувается аргоном или другим инертным газом, чтобы избежать попадания воздуха, что может привести к ошибочным значениям анализа.

Для ровного размещения на отверстии для анализа спектрометра проба металла не должна иметь никаких расширений, и поверхность для анализа пробы металла должна быть гладкой (т.е. не должно быть никаких частей пробоотборного корпуса, которые нарушат плоскость поверхности для анализа). Проба должна охватывать отверстие для анализа спектрометра и должна быть достаточно плоской для облегчения продувки инертным газом искровой камеры и подачи смежной поверхности пробы в направлении анода.

Было продемонстрировано, что при размещении такого аналитического оборудования в заводских условиях вблизи места выполнения металлургического процесса могут быть получены более своевременные результаты, и может быть достигнута значительная экономия средств, исключая работу по транспортировке и обработке. Существуют несколько проблем, связанных с обеспечением металлургической пробы для этих типов локальных аналитических систем, а также некоторые решения известного уровня техники для этих проблем. Например, было обнаружено, что выставление поверхности горячего металла затвердевающей или затвердевшей пробы на воздух быстро приводит к образованию окислов на ее поверхности, которые впоследствии должны удаляться механическим шлифованием для анализа пробы с помощью ОЭС. Одним из решений этой проблемы было удаление тепла затвердевающего металла, чтобы довести пробу металла до температуры, близкой к комнатной температуре, до ее удаления из пробоотборной камеры.

Пробоотборники прямого анализа (DA) представляют собой недавно разработанный тип погружного пробоотборника расплавленного металла, который производит пробы DA. Пробы DA не требуют какого-либо вида подготовки поверхности перед анализом, и, таким образом, могут приводить к значительной экономической выгоде как с точки зрения доступности своевременных результатов химического анализа, так и с точки зрения экономии времени в лаборатории за счет использования способа анализа ОЭС.

Патент США № 9,128,013 раскрывает пробоотборное устройство для извлечения быстро охлаждаемой пробы из конвертерного процесса для получения стали, которая предназначена для локального анализа. Пробоотборное устройство включает в себя пробоотборную камеру, образованную по меньшей мере двумя частями, где указанное отношение массы расплава, взятого в пробоотборной полости, к массе узла пробоотборной камеры обеспечивает быстрое охлаждение расплава, заполняющего пробоотборную полость. Когда эта пробоотборная камера удаляется из измерительного зонда, тем самым, подвергая поверхность пробы действию атмосферы, расплав уже достаточно охлажден, так что окисление предотвращается в максимально возможной степени, и в связи с этим последующая обработка поверхности пробы не является необходимой.

Подобный пробоотборник типа DA известен из публикации заявки на патент США № 2014/318276. Один конец пробоотборной полости этого пробоотборника типа DA соединен с ванной расплавленного металла во время погружения пробоотборника через впускную трубку, в то время как противоположный конец пробоотборной полости находится в связи с соединительным устройством. Во время погружения, но перед заполнением пробоотборной полости расплавленным металлом пробоотборная полость продувается инертным газом, чтобы избежать раннего заполнения и окисления отбираемого материала. Впускная трубка расположена перпендикулярно плоской поверхности пробоотборной полости. Вентиляция пробоотборной полости расположена ниже поверхности для анализа пробоотборной полости относительно направления погружения.

Вышеописанное пробоотборное устройство предназначено для использования в процессах производства стали, в частности, в области применения конвертера. Температуры проб стали и ванны для стали измеряются либо с наклонным конвертером после прерывания продувки, либо посредством специального оборудования, называемого измерительной фурмой, в соответствии с публикацией заявки на патент США № 2014/318276. В последнем случае конвертер может оставаться в вертикальном положении, и процесс продувки может продолжаться, таким образом, экономя время. Процесс производства стали с применением кислорода направлен на достижение точных значений конечных точек для веса, температуры и состава стали. Концентрация углерода, фосфора и серы и в некоторых случаях специальные элементы, оказывающие вредное воздействие на конечные свойства стали, отслеживаются на предмет их содержания в стали в пределах целевых окон состава. Пробоотборник быстрого анализа типа DA может обеспечивать подтверждение состава за гораздо меньшее время, чем обычное пробоотборное устройство, поскольку аналитическая процедура сводится к извлечению из формы затвердевшей пробы, передавая пробу на спектрометр и размещая пробу на ступени ОЭС для анализа.

В областях применения конвертера содержание кислорода в стали считается высоким. В частности, в конце процесса продувки кислородом содержание кислорода в стали обычно составляет порядка 500-1000 миллионных долей. Проба, взятая из этой ванны, будет охлаждаться и выделять монооксид углерода, когда понижающаяся температура стали (т.е. во время охлаждения) превышает растворимость кислорода для этой температуры и ее содержание углерода. Эти пузырьки газа приводят к неровной поверхности и пробе с полой губчатой структурой. Чтобы избежать этой проблемы во время охлаждения пробоотборники известного уровня техники, такие как описанные в патентах США №№ 4,037,478 и 4,120,204, обеспечены раскислителем, чаще всего алюминием и цирконием. Однако, как было показано, быстро заполняемый пробоотборник DA с небольшим сечением и пробоотборная камера с быстрым охлаждением приводят к плохому распределению раскислителя по мере уменьшения сечения пробы, таким образом, устанавливая ограничение на уменьшение объема пробы.

Таким образом, необходимо обеспечить средство смешивания раскисляющих материалов в пробоотборниках с быстрым охлаждением для получения улучшенного распределения.

Также пробы, получаемые с помощью обычных пробоотборных устройств, имеют диаметр по меньшей мере 32 мм в направлении, параллельном отверстию спектрометра, и толщину 4-12 мм в направлении, перпендикулярном отверстию спектрометра. Такие размеры могут быть легко обработаны с помощью подготовительного оборудования для предварительного анализа, которое механически шлифует поверхность для анализа пробы металла для очистки окислов с этой поверхности и обеспечения требуемого плоского рельефа. Эта геометрия также удобна для роботизированных манипуляторов, которые продвигают пробу от подготовки до анализа и удаления в ожидании следующей пробы. Роботизированное оборудование в типичной металлургической лаборатории трудно изменить, чтобы принимать принципиально разные геометрии проб.

Однако объем пробы в известном уровне техники превышает минимальный объем металла, требуемый для достижения минимально необходимой площади анализируемой поверхности. Таким образом объемы проб устройств известного уровня техники препятствуют быстрому затвердеванию пробы расплавленного металла, что необходимо для получения поверхности без окислов. В связи с этим обычные устройства не могут быть надежно проанализированы с помощью ОЭС без подготовки поверхности. Использование массивных охлаждающих пластин и корпусов пробоотборников для приведения пробы металла большого объема к низкой температуре после извлечения становится непрактичным для быстрого извлечения из формы и неэкономичным для использования в качестве погружных пробоотборных устройств.

Соответственно, было бы целесообразно обеспечить пробоотборник типа DA, который производит не имеющие подготовки пробы раскисленного металла из конвертера или другой технологической емкости, которые способны быстро охлаждаться по необходимости для получения поверхности для анализа, которая свободна от металлической и неметаллической сегрегации, которая может быть проанализирована с помощью ОЭС.

Также было бы целесообразно обеспечить пробоотборник типа DA, в частности, который приспособлен для использования при отборе проб расплавленной стали или расплавленного чугуна, который производит пробу типа DA, которая может быть проанализирована на существующем оборудовании ОЭС, таким образом, повышая скорость и точность анализа.

Также было бы целесообразно обеспечить погружное устройство для расплавленного металла для извлечения не имеющих подготовки проб из технологической емкости для расплавленного металла, которое способно быстро соединяться с пневматическим устройством продувки инертным газом и демонстрирует поглощение металлов с пониженным давлением. В частности, было бы целесообразно обеспечить погружное устройство для расплавленного металла для производства пробы расплавленного металла, которая легко получается и быстро удаляется из корпуса погружного устройства, извлекается из пробоотборной камеры и напрямую анализируется на ОЭС без дополнительного охлаждения или подготовки, и которое, таким образом, является экономически эффективным.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к быстро охлаждаемому пробоотборнику, который заполняется расплавленным металлом в направлении погружения, параллельном продольной оси, и который производит локально анализируемую металлургическую пробу. Эта конфигурация, как описано более подробно в данном документе, обеспечивает наибольшую пользу на существующих оптических эмиссионных спектрографах, которые в настоящее время требуют анализируемую поверхность определенных размеров, а также обеспечивает оптимальную геометрию, вписывающуюся в вышеупомянутые несущие трубки, чтобы удалять и извлекать из формы пробу металла с минимальным усилием.

Таким образом, следующие далее варианты выполнения предложены как особенно предпочтительные в объеме охраны изобретения:

Вариант выполнения 1: пробоотборник для отбора проб из ванны расплавленного металла, причем пробоотборник содержит:

узел пробоотборной камеры, имеющий закрывающую пластину и корпус, корпус имеет погружной конец, обеспеченный впускной трубкой, и включает в себя пробоотборную полость, содержащую зону распределения, находящуюся в сообщении по текучей среде с впускной трубкой, зону анализа, смежную зоне распределения, и вентиляционную зону, смежную и расположенную после зоны анализа в направлении потока расплавленного металла, участок зоны анализа лежит над зоной распределения,

отличающийся тем, что:

площадь сечения впускной трубки составляет от 0,5 до 2 площадей сечения зоны анализа и составляет от 0,20 до 0,70 от максимальной площади сечения зоны распределения,

зона анализа имеет глубину более 1,5 мм и менее 3 мм, и длина и ширина выбираются на основе на заданного количества точек анализа,

вентиляционная зона имеет глубину от 0,1 мм до 1 мм, ширину, равную или меньшую, чем ширина зоны анализа, и вычисляемую длину,

пробоотборная полость рассчитывается на четыре смежных сегментах следующим образом:

первый сегмент содержит первый участок зоны анализа и нижележащий первый участок зоны распределения, первый сегмент имеет длину L1, равную внутреннему диаметру впускной трубки, и глубину D1, равную сумме глубина зоны анализа+внутренний диаметр впускной трубки+1 мм,

второй сегмент содержит второй участок зоны анализа и нижележащий второй участок зоны распределения, нижняя поверхность второго участка зоны распределения пересекается с нижней поверхностью зоны анализа под углом от 40° до 90°, предпочтительно 60°, второй сегмент имеет длину L2, вычисляемую на основе угла пересечения, и глубину D2, равную сумме глубина зоны анализа+D1 поделить на два 2,

третий сегмент содержит оставшийся третий участок зоны анализа, третий сегмент имеет длину L3, равную длина зоны анализа минус длины L1, L2 первого сегмента и второго сегмента, третий сегмент имеет глубину D3, равную глубине зоны анализа, и

четвертый сегмент содержит вентиляционную зону, четвертый сегмент имеет длину L4, равную вычисляемой длине вентиляционной зоны, и глубину D4, равную глубине вентиляционной зоны,

четыре смежных сегмента удовлетворяют следующей формуле:

(L1/D1)+(L2/D2)+(L3/D3)+(L4/D4)>25.

Вариант выполнения 2: пробоотборник по предыдущему варианту выполнения, отличающийся тем, что пробоотборная полость и впускная трубка выровнены вдоль общей продольной оси.

Вариант выполнения 3: пробоотборник по любому из предыдущих вариантов выполнения, отличающийся тем, что отсутствуют увеличения размера ширины пробоотборной полости в направлении потока расплавленного металла.

Вариант выполнения 4: пробоотборник по любому из предыдущих вариантов выполнения, отличающийся тем, что общая длина зоны анализа и вентиляционной зоны составляет от 20 мм до 50 мм, предпочтительно 30 мм.

Вариант выполнения 5: пробоотборник по любому из предыдущих вариантов выполнения, отличающийся тем, что зона анализа имеет равномерную глубину над зоной распределения, а площадь сечения зоны анализа постепенно сужается в направлении потока расплавленного металла.

Вариант выполнения 6: пробоотборник по любому из предыдущих вариантов выполнения, отличающийся тем, что площадь сечения вентиляционной зоны постепенно сужается в направлении потока расплавленного металла.

Вариант выполнения 7: пробоотборник по любому из предыдущих вариантов выполнения, в котором зона анализа, зона распределения и вентиляционная зона выполнены в виде множества смежных сегментов, причем каждый сегмент имеет отношение длины к глубине, сумма отношений длины к глубине множества сегментов больше 25.

Вариант выполнения 8: пробоотборник по любому из предыдущих вариантов выполнения, отличающийся тем, что зона распределения, зона анализа и вентиляционная зона выполнены в виде множества смежных сегментов, причем каждый сегмент имеет отношение длины к глубине, отношения длины к глубине сегментов последовательно увеличиваются по мере увеличения расстояния от первого отверстия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеприведенная сущность изобретения, а также следующее далее подробное описание предпочтительных вариантов выполнения изобретения будут лучше понятны при рассмотрении в сочетании с приложенными чертежами. С целью иллюстрации на чертежах показаны варианты выполнения, которые являются предпочтительными. Однако следует понимать, что устройство и способ не ограничены показанными точными конструкциями и средствами.

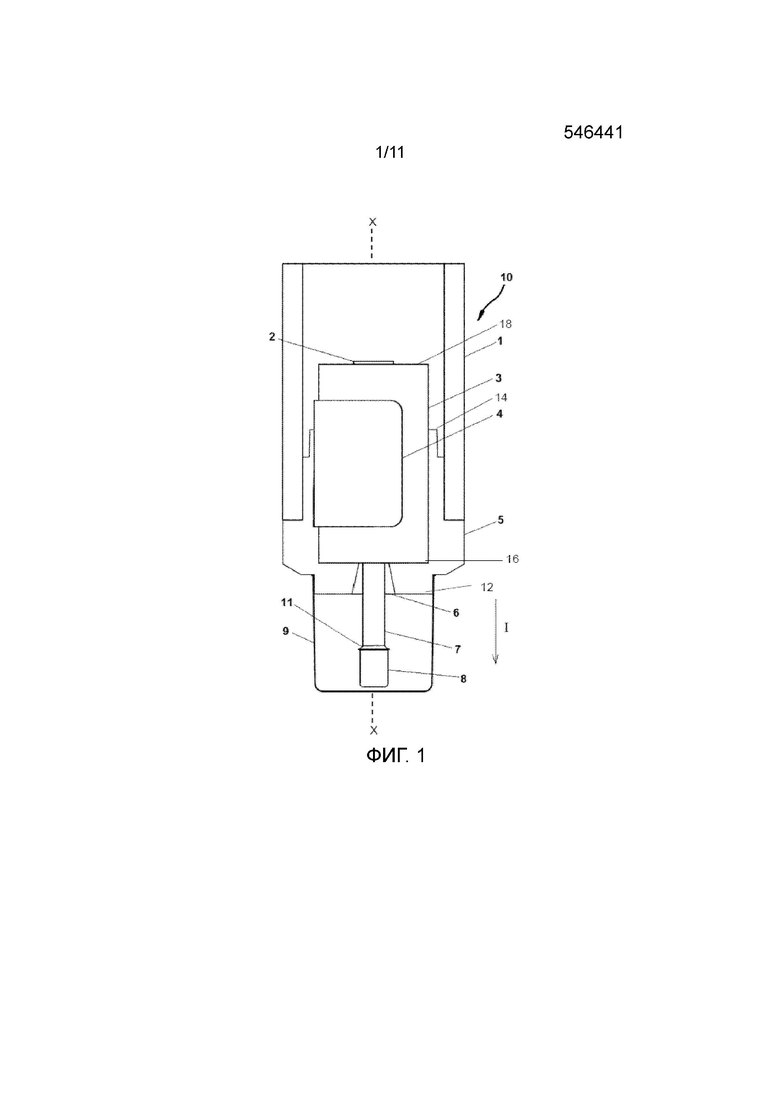

Фиг. 1 представляет собой вид сбоку погружного пробоотборного зонда, ориентированного в направлении погружения в соответствии с одним вариантом выполнения изобретения;

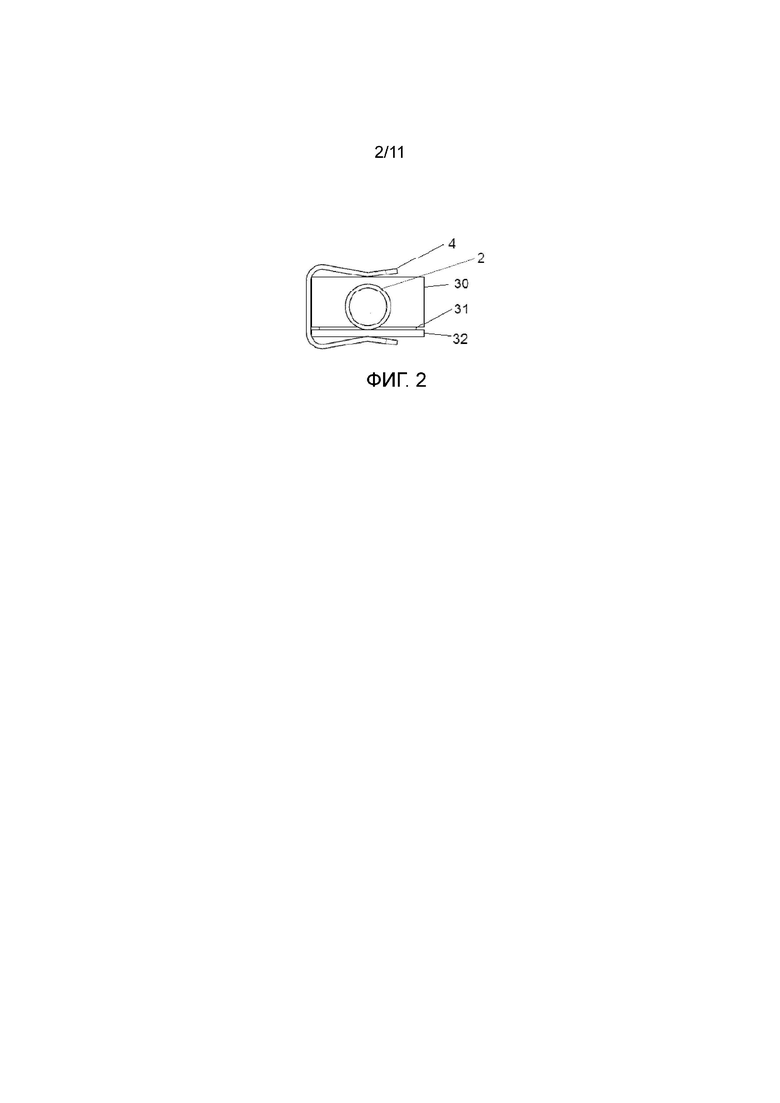

Фиг. 2 представляет собой вид сверху погружного пробоотборного зонда на Фиг. 1;

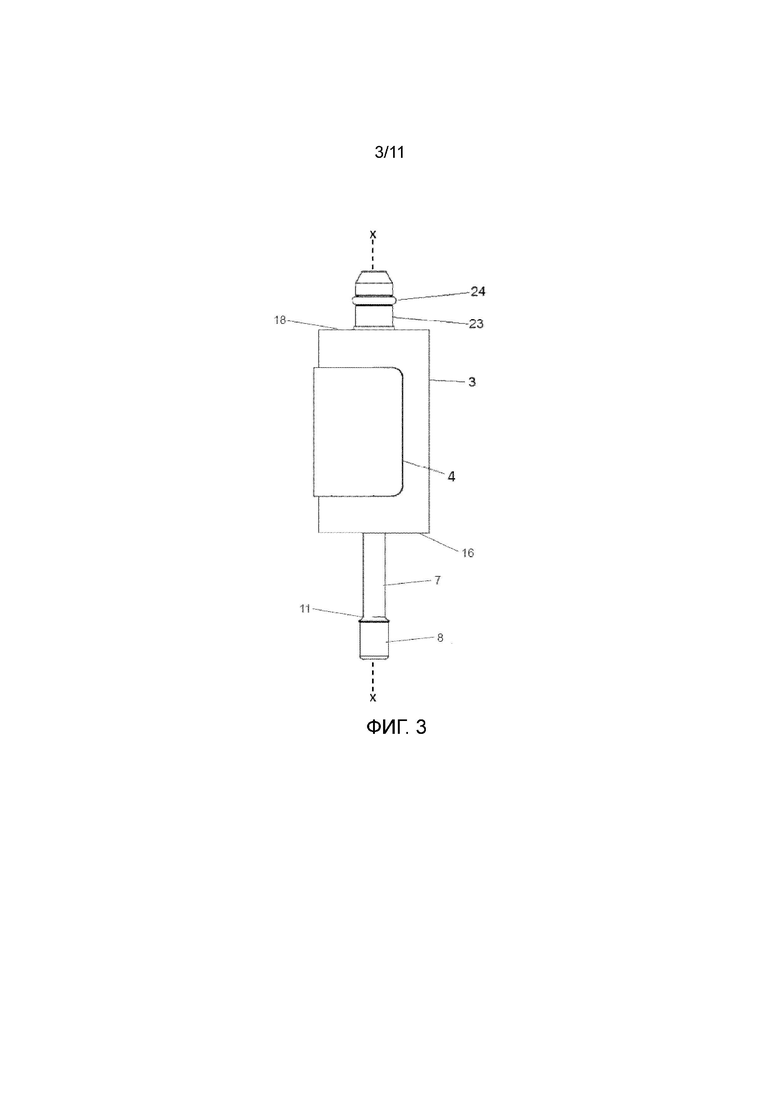

Фиг. 3 представляет собой вид сбоку погружного пробоотборного зонда на Фиг. 1, обеспеченного газовым соединителем для соединения с держателем зонда, содержащим пневматическую линию;

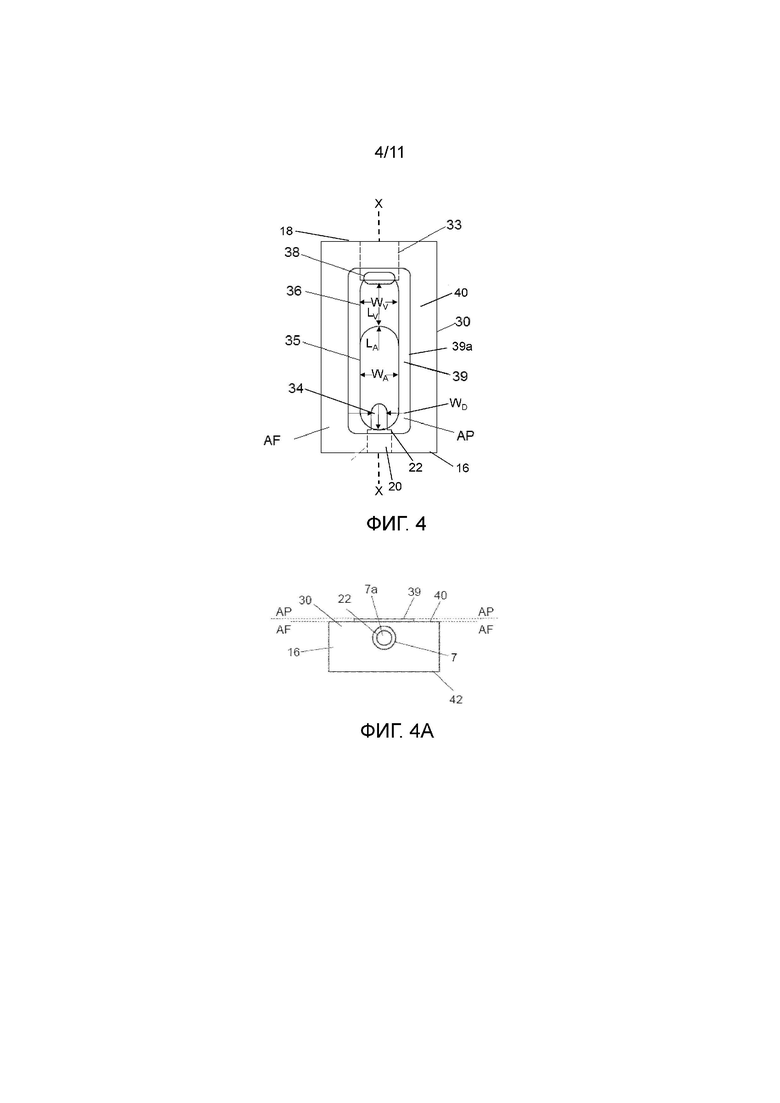

Фиг. 4 представляет собой вид спереди корпуса состоящей из двух частей пробоотборной камеры погружного пробоотборного зонда на Фиг. 1;

Фиг. 4А представляет собой вид снизу корпуса пробоотборной камеры, показанного на Фиг. 4;

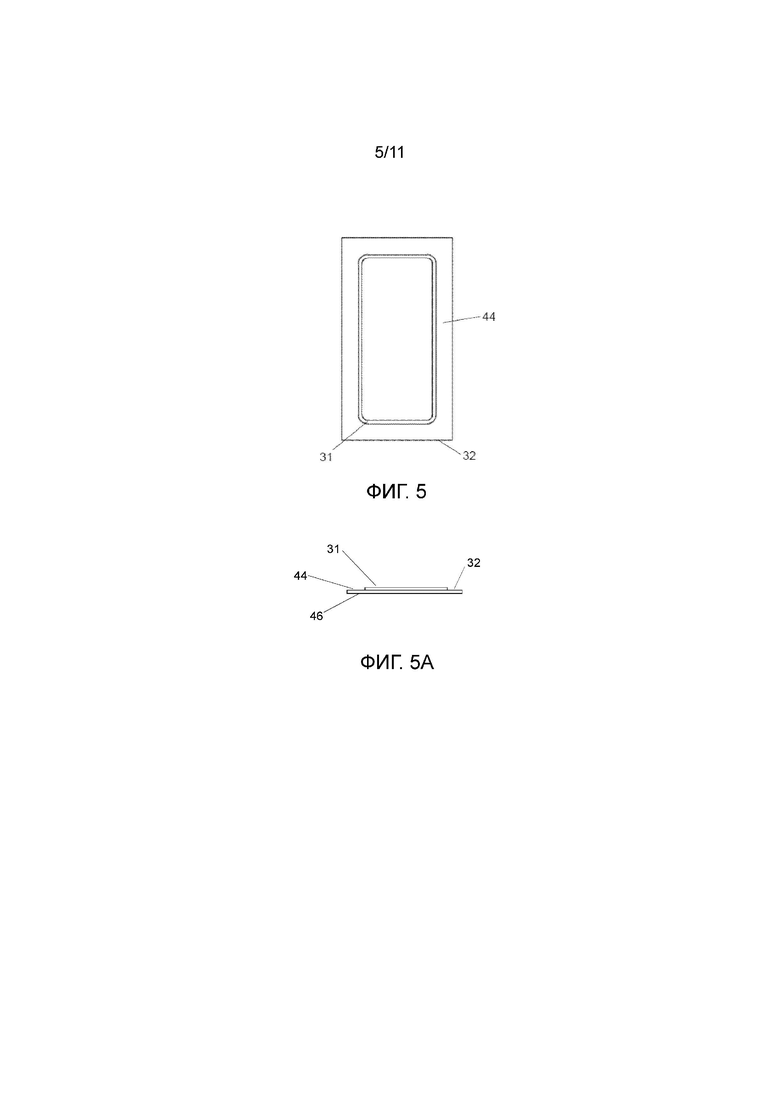

Фиг. 5 представляет собой вид спереди закрывающей пластины состоящей из двух частей пробоотборной камеры погружного пробоотборного зонда на Фиг. 1;

Фиг. 5А представляет собой вид снизу закрывающей пластины пробоотборной камеры, показанной на Фиг. 5;

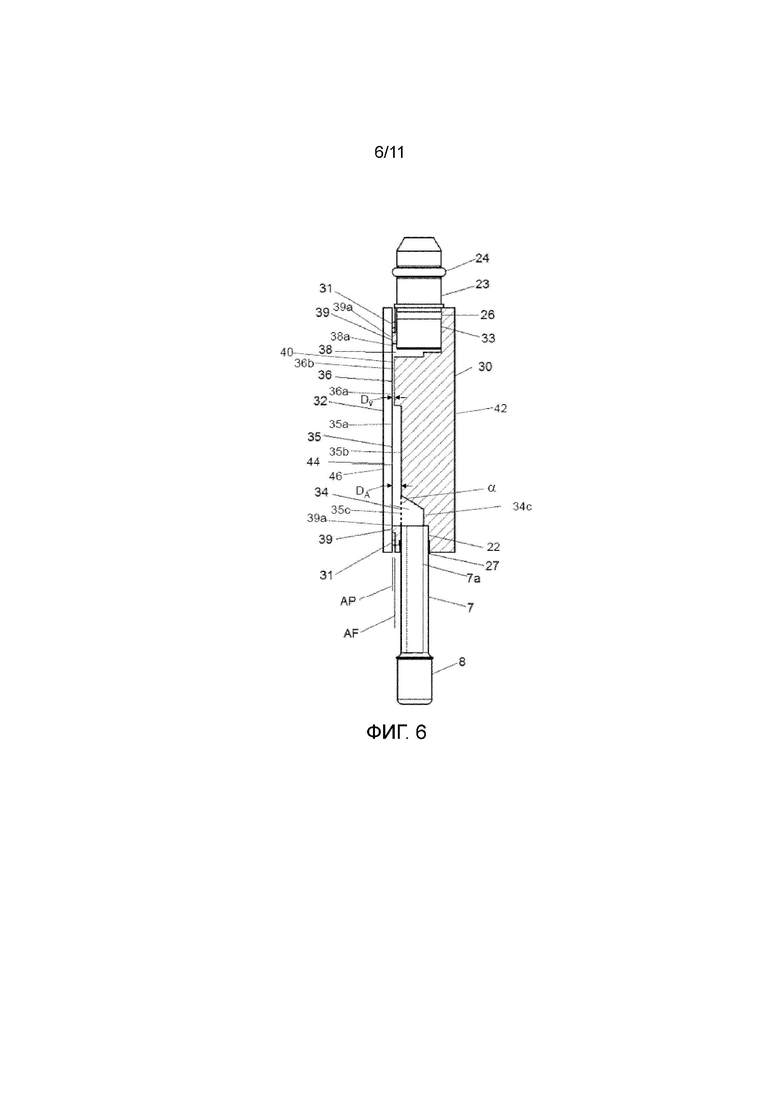

Фиг. 6 представляет собой вид сбоку в сечении погружного пробоотборного зонда на Фиг. 3 по плоскости, параллельной продольной оси пробоотборной полости;

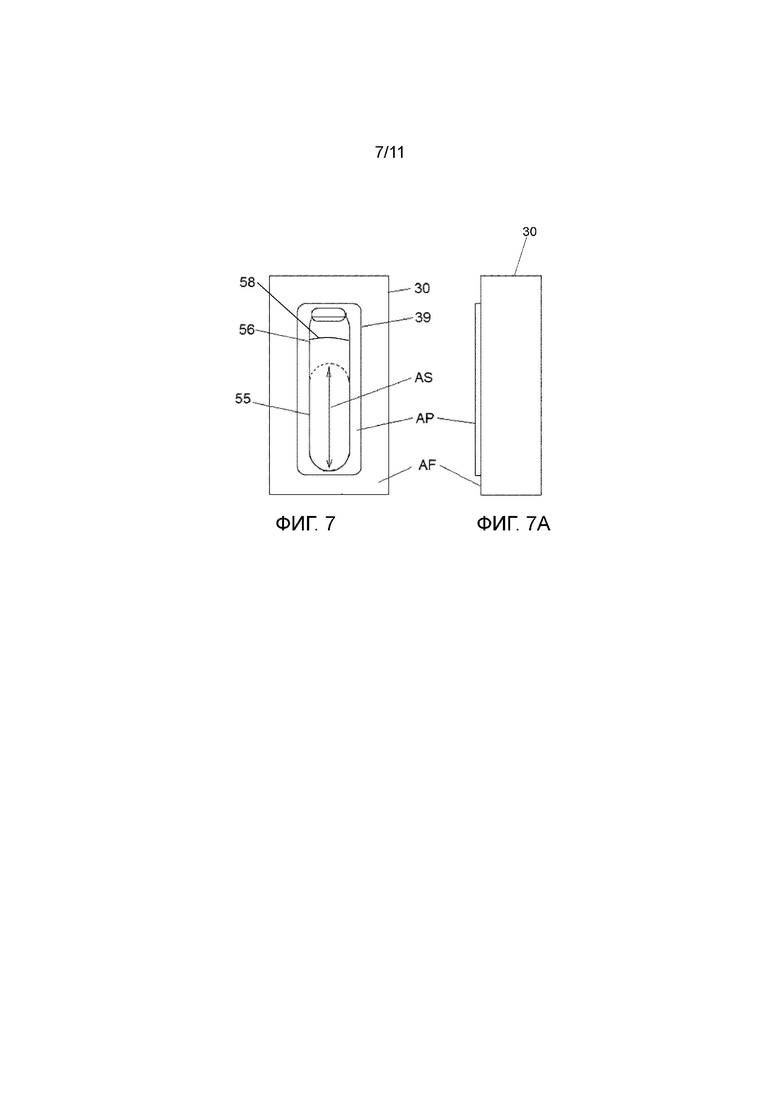

Фиг. 7 представляет собой вид спереди корпуса пробоотборной камеры, содержащего в себе затвердевшую пробу металла и подходящего для анализа ОЭС без подготовки;

Фиг. 7А представляет собой вид сбоку корпуса пробоотборной камеры, показанного на Фиг. 7;

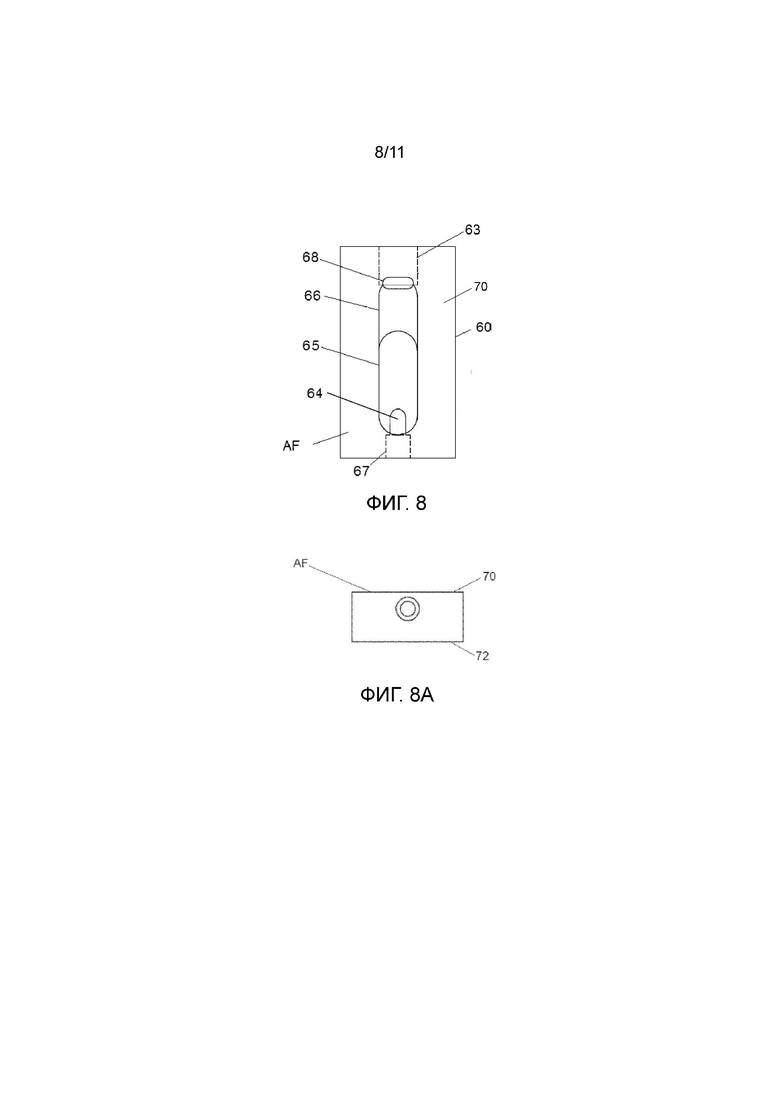

Фиг. 8 представляет собой вид спереди корпуса состоящей из двух частей пробоотборной камеры в соответствии с другим вариантом выполнения изобретения;

Фиг. 8А представляет собой вид снизу корпуса пробоотборной камеры, показанного на Фиг. 8;

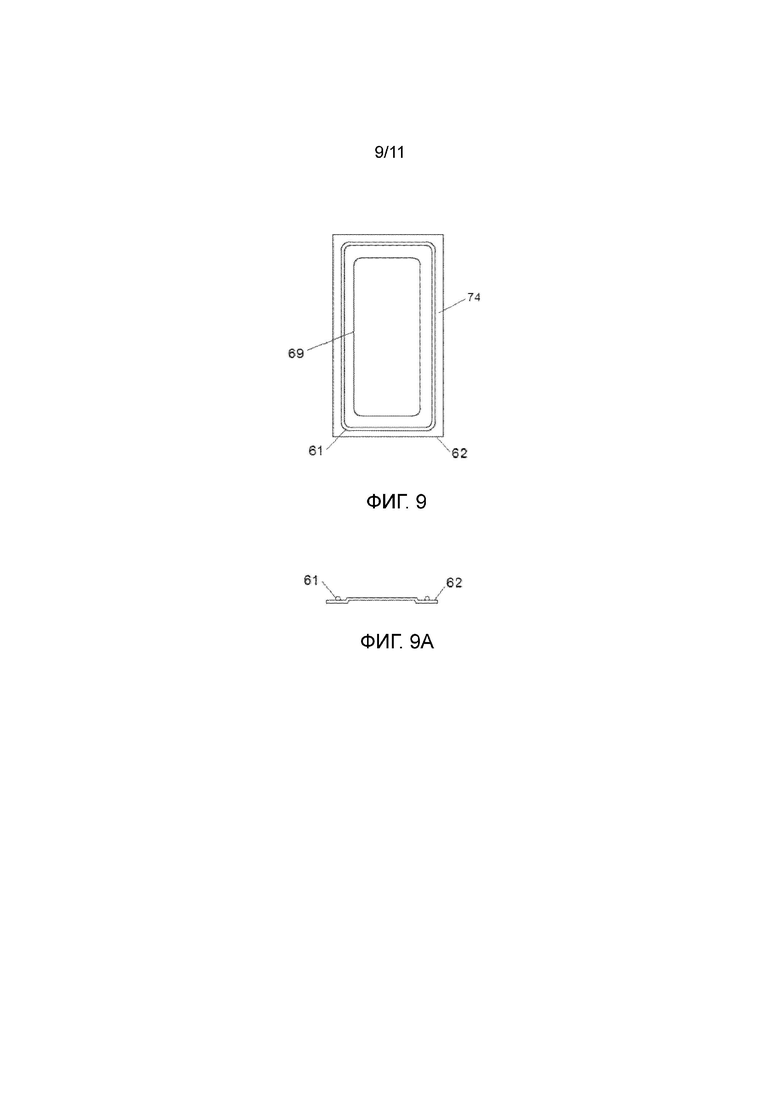

Фиг. 9 представляет собой вид спереди закрывающей пластины, выполненной с возможностью сборки с корпусом пробоотборной камеры на Фиг. 8-8A;

Фиг. 9А представляет собой вид снизу закрывающей пластины пробоотборной камеры, показанной на Фиг. 9;

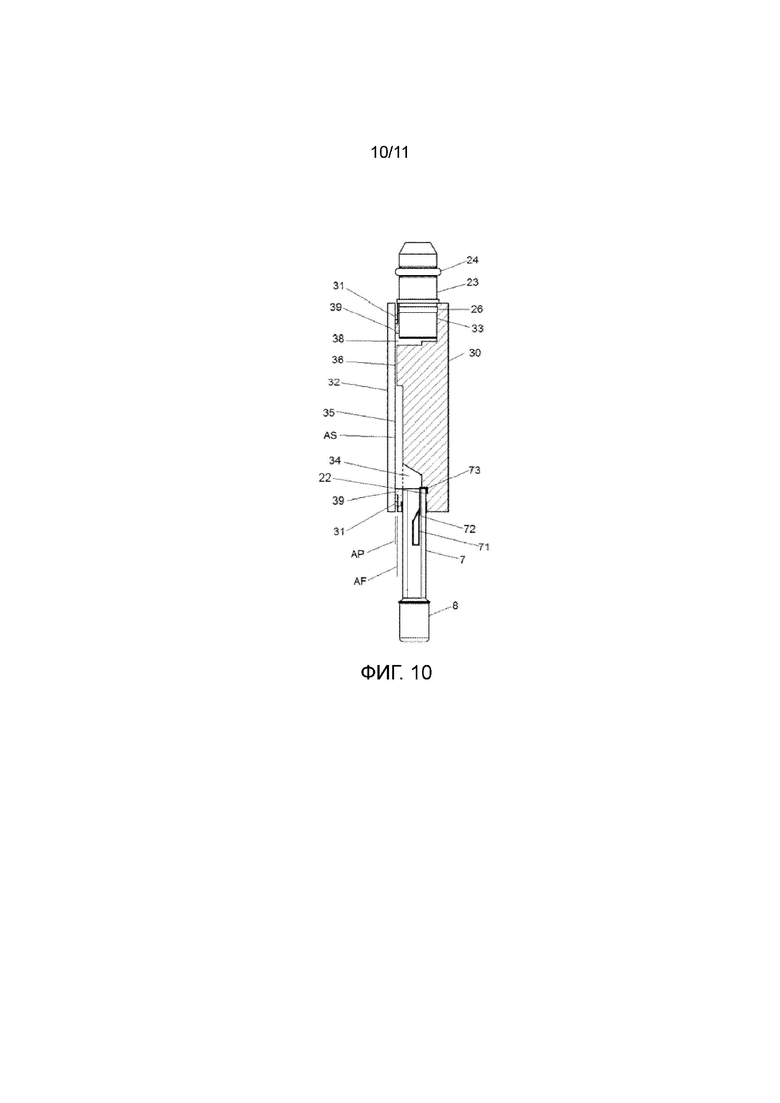

Фиг. 10 представляет собой вид сбоку в сечении погружного пробоотборного зонда, включающего в себя раскислитель в соответствии с другим вариантом выполнения изобретения, по плоскости, параллельной продольной оси пробоотборной полости;

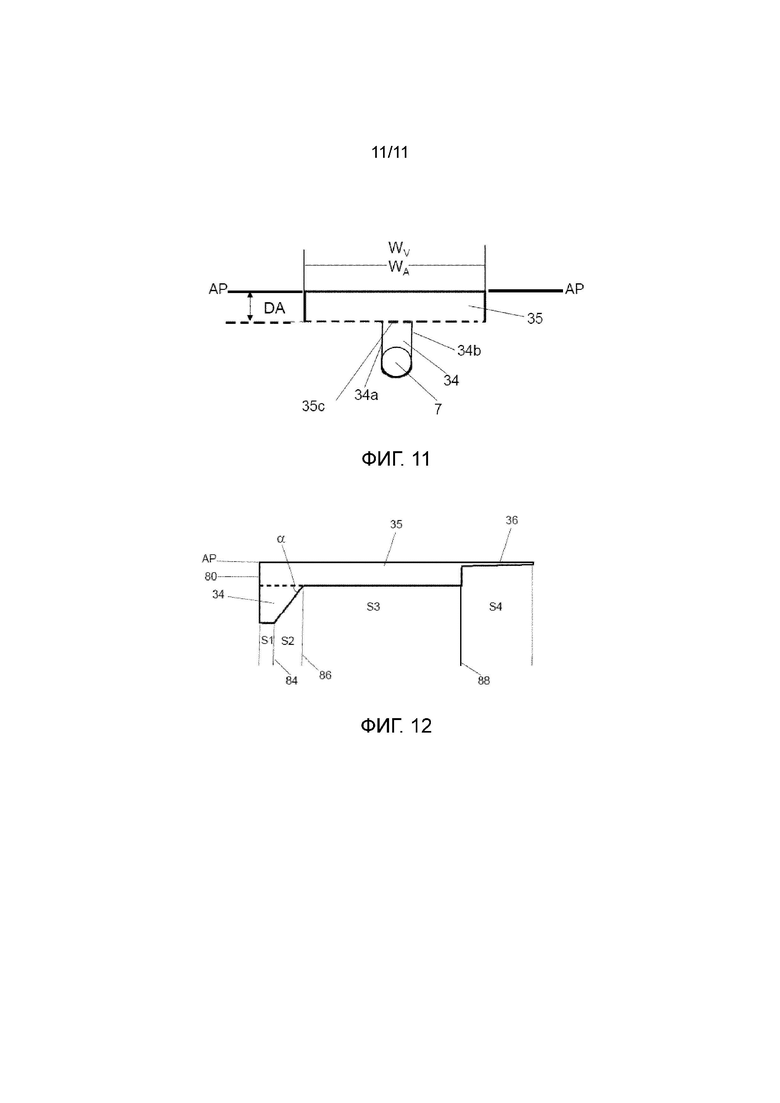

Фиг. 11 представляет собой вид в сечении пробоотборной полости корпуса пробоотборной камеры на Фиг. 4 по плоскости, перпендикулярной продольной оси пробоотборной полости; и

Фиг. 12 представляет собой вид в сечении пробоотборной полости корпуса пробоотборной камеры на Фиг. 4 по плоскости, параллельной продольной оси пробоотборной полости.

ПОДРОБНОЕ ОПИСАНИЕ

Изобретение относится к погружному пробоотборному зонду для получения затвердевшей пробы в виде полосы затвердевшей стали или чугуна для прямого анализа с помощью ОЭС.

Со ссылкой на Фиг. 1 показан погружной пробоотборный зонд 10, и, конкретнее, пробоотборный зонд 10 для расплавленного металла. Наиболее предпочтительно зонд 10 подходит для погружения и отбора проб расплавленной стали или чугуна. Зонд 10 содержит измерительную головку 5. Измерительная головка 5 предпочтительно выполнена из кварцевого песка, связанного смолой. Однако специалисту в области техники будет понятно, что измерительная головка 5 может быть выполнена из любого известного материала, подходящего для образования корпуса, погружаемого в расплавленный металл.

Измерительная головка 5 поддерживается на несущей трубке 1. Предпочтительно, несущая трубка 1 представляет собой бумажную несущую трубку. При использовании держатель зонда или фурма (не показана) предпочтительно вставлена во внутренний объем несущей трубки 1 для обеспечения механического действия, необходимого для погружения измерительной головки 5 ниже поверхности ванны расплавленного металла (не показана) в направлении I погружения.

Измерительная головка 5 содержит пробоотборную камеру 3 для сбора и извлечения пробы расплавленного металла. Специалисту в области техники будет понятно, что, хотя пробоотборная камера 3 описана в данном документе с точки зрения погружного пробоотборного зонда 10, пробоотборная камера 3 может быть использована вместе с любым типом пробоотборного устройства для расплавленного металла. Таким образом, узел и конфигурация пробоотборной камеры 3, описанные в данном документе, применимы к любому типу пробоотборного устройства для расплавленного металла, а не только к погружному пробоотборному зонду 10.

Предпочтительно, пробоотборная камера 3 представляет собой состоящую из двух частей пробоотборную камеру. Конкретнее, со ссылкой на Фиг. 2 пробоотборная камера 3 состоит из корпуса 30 и закрывающей пластины 32. Корпус 30 предпочтительно выполнен из одного или более материалов, которые являются хорошими теплопроводниками и электропроводниками, таких как, но не ограничиваясь, алюминий, медь и другие металлы, имеющие подобные теплопроводные и электропроводные свойства для электрического соединения с извлекаемой пробой металла. Предпочтительно, корпус 30 выполнен из алюминия. Масса закрывающей пластины 32 предпочтительно составляет от 10% до 20% от общей массы пробоотборной камеры 3. Корпус 30 может быть промаркирован неразрушимым способом с помощью средства идентификации.

Две части 30, 32 пробоотборной камеры 3 предпочтительно удерживаются вместе с помощью зажима 4 (также называемого клипсой) с помощью усилия сжатия, достаточного, чтобы противодействовать стремлению двух частей 30, 32 пробоотборной камеры 3 отделяться из-за усилия расплавленного металла, протекающего в и заполняющего пробоотборную камеру 3. Зажим 4 предпочтительно представляет собой металлический зажим. Однако специалисту в области техники будет понятно, что зажим 4 может быть выполнен из другого подходящего материала, который способен погружаться в расплавленный металл и обеспечивает требуемое усилие сжатия.

Со ссылкой на Фиг. 1 измерительная головка 5 имеет первый конец 12 и противоположный второй конец 14. Первый конец 12 измерительной головки 5 соответствует погружному концу. Второй конец 14 измерительной головки 5 выполнен с возможностью обращения в сторону фурмы или держателя зонда. Пробоотборная камера 3 имеет первый конец 16 и противоположный второй конец 18. Первый конец 16 пробоотборной камеры 3 соответствует погружному концу. Специалисту в области техники будет понятно, что фраза «погружной конец» означает конец корпуса, который первым погружается в расплавленный металл в направлении I погружения.

Пробоотборная камера 3 включает в себя пробоотборную полость, выполненную с возможностью приема расплавленного металла, как описано более подробно в данном документе. Пробоотборная полость проходит от места вблизи от первого конца 16 ко второму концу 18 пробоотборной камеры 3 вдоль продольной оси X (см. Фиг. 4).

Первый конец 16 пробоотборной камеры 3 предпочтительно прикреплен к или иным образом обеспечен впускной трубкой 7. Конкретнее, первый конец 16 пробоотборного корпуса 30 имеет первое отверстие 20 для приема впускной трубки 7 (см. Фиг. 4). Первое отверстие 20 и, таким образом, впускная трубка 7 предпочтительно выровнены с пробоотборной камерой 3, и, конкретнее, с пробоотборной полостью. Впускная трубка 7 обеспечивает поток расплавленного металла из ванны расплавленного металла в пробоотборную камеру 3. Таким образом, расплавленный металл вводится в пробоотборную полость пробоотборной камеры 3 в направлении погружения, параллельном продольной оси X пробоотборной полости. Впускная трубка 7 предпочтительно выполнена из кварцевого материала, более предпочтительно из плавленого кварцевого материала. Однако будет понятно, что впускная трубка 7 может быть выполнена из любого другого подходящего материала, включая, но не ограничиваясь, керамический материал.

Впускная трубка 7 имеет первый конец (не показан) и противоположный второй конец 22 (см. Фиг. 4-4A). В одном варианте выполнения впускная трубка 7 закреплена в измерительной головке 5 с помощью втулки 6 (см. Фиг. 1). Втулка 6 предпочтительно выполнена из цементного материала. Второй конец 22 впускной трубки 7 приклеен или закреплен в пробоотборной камере 3 с помощью адгезива 27 по существу газонепроницаемым способом. Конкретнее, второй конец 22 впускной трубки 7 полностью расположен в первом отверстии 20 корпуса 30 пробоотборной камеры 3 и приклеен к нему с помощью адгезива 27 для достижения по существу газонепроницаемого соединения. «По существу газонепроницаемый» означает, что уплотнение или соединение может быть полностью газонепроницаемым или газонепроницаемым в значительной степени. В частности, касательно соединения впускной трубки 7 и газового соединителя 2 (описанного в данном документе) образующиеся соединения предпочтительно газонепроницаемы до такой степени, что пробоотборная полость способна находиться под давлением выше уровня давления на глубине погружения.

Со ссылкой на Фиг. 1 и 3 первый конец впускной трубки 7 соответствует погружному концу. Первый конец не виден на Фиг. 1 и 3, поскольку он закрыт первым защитным колпачком 8. Конкретнее, первый защитный колпачок 8 прикреплен к первому концу впускной трубки 7 по существу газонепроницаемым способом с помощью адгезива 11. Первый защитный колпачок 8 предпочтительно выполнен из металла и более предпочтительно из стали. Первый защитный колпачок 8 может включать в себя отверстие (не показано) (например, отверстие диаметром 1 мм) для обеспечения продувки пробоотборной полости в достаточной степени и откачивания из нее всего захваченного воздуха. В свою очередь, второй защитный колпачок 9 закрывает (и, конкретнее, охватывает) первый защитный колпачок 8. Второй защитный колпачок 9 прикреплен к первому концу 12 измерительной головки 5. Предпочтительно, второй защитный колпачок 9 выполнен из металла и более предпочтительно из стали. В одном варианте выполнения второй защитный колпачок 9 дополнительно защищен покрытием из бумаги (не показана).

Со ссылкой на Фиг. 1-2 и 4 второй конец 18 пробоотборного корпуса 30 включает в себя второе отверстие 33 для приема соединителя 2 и, конкретнее, газового соединителя 2. Таким образом, второе отверстие 33 представляет собой газовое отверстие, которое предпочтительно полностью находится в корпусе 30. Соединитель 2 уплотняется относительно корпуса 30 в газовом отверстии 33 на втором конце 18 пробоотборной камеры с помощью адгезива 26 для достижения по существу газонепроницаемого соединения. Таким образом, конец соединителя 2 полностью расположен в корпусе 30 пробоотборной камеры 3.

Соединитель 2 выполнен с возможностью сопряжения с трубкой (не показана) и, конкретнее, с газовой трубкой. Конкретнее, первый конец газовой трубки прикрепляется к соединителю 2, а противоположный второй конец газовой трубки прикрепляется к пневматической системе (не показана). Пневматическая система предпочтительно подает инертный газ в пробоотборную камеру 3 через газовую трубку для продувки и повышения давления в пробоотборной камере 3. Примеры инертного газа, который может быть использован для продувки и повышения давления в пробоотборной камере 3, включают в себя, но не ограничиваясь, азот или аргон. Предпочтительно, инертный газ (например, азот или аргон) находится под давлением 2 бара. Пневматическая система также обеспечивает удаление выпускаемых газов из пробоотборной камеры 3 через газовую трубку. Когда пневматическая система находится в связи с пробоотборной камерой 3 зонда 10 через соединитель 2, имеется непрерывный путь газа от погружного конца впускной трубки 7 до пробоотборной камеры 3 (т.е. вдоль продольной оси X), который по существу не имеет утечек, однако пробоотборная камера 3 легко разбирается, чтобы получать доступ к пробе.

Со ссылкой на Фиг. 3 в одном варианте выполнения соединитель 2 обеспечен газовым соединителем 23, выполненным с возможностью сопряжения с соответствующим гнездом на держателе зонда. Конкретнее, газовый соединитель 23 представляет собой узел соединителя типа нажимной/оттяжной и включает в себя уплотнительное кольцо 24 для газового уплотнения относительно поверхности сопряжения на держателе зонда.

При использовании измерительная головка 5 погружается в ванну расплавленного металла, и пробоотборная камера 3 продувается, и в ней повышается давление с помощью инертного газа, который подается пневматической системой и который перемещается от соединителя 2 к впускной трубке 7 вдоль продольной оси X. После погружения измерительной головки 5 ниже поверхности ванны расплавленного металла второй защитный колпачок 9 и покрытие из бумаги (если присутствует) расплавляются из-за теплоты расплавленного металла, таким образом, подвергая первый защитный колпачок 8 действию расплавленного металла. В дальнейшем первый защитный колпачок 8 также расплавляется, таким образом, помещая пробоотборную камеру 3 в сообщение по текучей среде с ванной расплавленного металла через впускную трубку 7. Конкретнее, после того, как второй защитный колпачок 8 расплавится, давление инертного газа будет выходить из пробоотборной камеры 3 через открытую впускную трубку 7 (т.е. через первый конец впускной трубки 7), пока пневматическая система не перейдет из режима продувки в режим выпуска или вакуума. Затем расплавленный металл входит в пробоотборную камеру 3 через впускную трубку 7, в частности, от первого конца ко второму концу 22, а затем в пробоотборную полость пробоотборной камеры 3, в то время как газ выпускается из пробоотборной камеры 3 через соединитель 2. Газ предпочтительно выпускается под естественным ферростатическим давлением заполняющего расплавленного металла, но также может выпускаться под небольшим вакуумом, подаваемым к газовой трубке удаленным оборудованием.

Фиг. 4-6 показывают более подробно состоящую из двух частей пробоотборную камеру 3 зонда 10. Корпус 30 пробоотборной камеры 3 имеет первую сторону или поверхность 40 и противоположную вторую сторону или поверхность 42 (см. Фиг. 4А и 6). Первая поверхность 40 представляет собой поверхность для анализа, это означает, что она представляет собой геометрическую сторону корпуса 30, на которой собирается проба, и которая, таким образом, выполнена с возможностью размещения обращенной вниз на ступени оптического эмиссионного спектрографа во время анализа. В этом случае направление вниз представляет собой направление к искровому источнику системы ОЭС. Первая поверхность 40 проходит между погружным концом и противоположным концом корпуса 30. Конкретнее, первая поверхность 40 проходит в первой плоскости AF от первого конца 16 ко второму концу 18 пробоотборной камеры 3. На втором конце 18 пробоотборной камеры 3 обеспечено газовое отверстие 33, которое предпочтительно полностью находится в корпусе 30. Газовое отверстие 33 принимает соединитель 2 (как показано на Фиг. 1 или 3), который, как описано в данном документе, уплотняется относительно корпуса 30 по существу газонепроницаемым способом с помощью адгезива 26 (см. Фиг. 3).

Со ссылкой на Фиг. 4 и 6 в первой поверхности 40 выдолблены участки для образования различных областей или зон пробоотборной камеры 3 для вентиляции и сбора расплавленного металла. Конкретнее, первая поверхность 40 корпуса 30 включает в себя различные углубления, которые совместно образуют пробоотборную полость пробоотборной камеры 3, следующим образом: первая область 34 расположена вблизи от первого конца 16 пробоотборной камеры 3 и находится в прямой связи с впускной трубкой 7, вторая область 35 расположена над первой областью 34, третья область 36 расположена смежно второй области 35. Первая поверхность 40 также включает в себя дополнительное углубление в виде четвертой области 38, находящейся вблизи от второго конца 18 пробоотборной камеры 3 и в прямой связи с газовым отверстием 33. Газовое отверстие 33 (и, таким образом, соединитель 2) и впускная трубка 7 расположены в корпусе 30 так, что они находятся в прямой связи и выровнены с пробоотборной полостью пробоотборной камеры 3. Конкретнее, газовое отверстие 33 и впускная трубка 7 предпочтительно проходят параллельно пробоотборной полости пробоотборной камеры 3, и более предпочтительно газовое отверстие 33 и впускная трубка 7 проходят вдоль общей продольной оси X пробоотборной полости пробоотборной камеры 3.

Со ссылкой на Фиг. 6 четвертая область 38 представляет собой соединительный объем, образованный выемкой или углублением, образованным в первой поверхности 40 корпуса 30 пробоотборной камеры 3. Таким образом, соединительный объем 38 имеет открытый конец 38a на первой поверхности 40. Соединительный объем 38 находится в газовой связи с газовым отверстием 33. Поскольку расплавленный металл в общем затвердевает в третьей области 36, как описано в данном документе, соединительный объем 38 в общем не рассматривается как часть полости пробоотборного корпуса для приема расплавленного металла.

Третья область 36 представляет собой вентиляционную зону, которая находится в газовой связи с соединительным объемом 38. Вентиляционная зона 36 образована выемкой или углублением, образованным в первой поверхности 40 корпуса 30. Таким образом, вентиляционная зона 36 имеет открытый конец 36a на первой поверхности 40 и противоположный закрытый нижний конец 36b. Осевая линия вентиляционной зоны 36 предпочтительно совмещается со второй областью 35 и газовым соединителем 2.

Вторая область 35 представляет собой зону анализа. Зона 35 анализа образована вытянутой выемкой или углублением, образованным в первой поверхности 40 корпуса 30. Таким образом, зона 35 анализа имеет открытый конец 35a на первой поверхности 40 и противоположный частично закрытый нижний конец 35b. Конкретнее, физическая граница закрытого нижнего конца 35b проходит только по части длины зоны 35 анализа.

В одном варианте выполнения противоположные концы (т.е. передний конец и задний конец с точки зрения направление I погружения) зоны 35 анализа скруглены для упрощения обработки. Однако специалисту в области техники будет понятно, что концы могут иметь любую форму.

Участок зоны 35 анализа перекрывает первую область 34 пробоотборной камеры 3. Конкретнее, передний конец зоны 35 анализа (т.е. передний конец зоны 35 анализа, находящийся вблизи от погружного конца 16 пробоотборной камеры 3) перекрывает и находится в прямой связи с первой областью 34 (см. Фиг. 6). Таким образом, участок зоны 35 анализа, который перекрывает первую область 34, физически не ограничен закрытым нижним концом 35b. Первая область 34 представляет собой зону распределения, которая находится в прямой связи с впускной трубкой 7. Конкретнее, расплавленный металл вводится непосредственно в зону 34 распределения из второго конца 22 впускной трубки 7. В связи с этим впускная трубка 7 расположена так, чтобы находиться в прямой связи по текучей среде с зоной 34 распределения в направлении, параллельном продольной оси X.

Кроме того, отсутствует физическое разграничение между зоной 35 анализа и зоной 34 распределения. Однако они рассматриваются как отдельные зоны с точки зрения заданных размеров для практического применения изобретения. В частности, воображаемая граница между зоной 35 анализа и зоной 34 распределения, как обозначено пунктирной линией 35c на Фиг. 6, по существу представляет собой продолжение закрытого нижнего конца 35b, это означает, что граница 35c между зоной 35 анализа и зоной 34 распределения лежит в той же плоскости, что и закрытый нижний конец 35b. Зона 35 анализа предпочтительно имеет равномерную глубину над зоной 34 распределения, как обсуждалось более подробно в данном документе.

В совокупности соединительный объем 38, вентиляционная зона 36, зона 35 анализа и зона 34 распределения образуют полый объем пробоотборной камеры 3. Вентиляционная зона 36, зона 35 анализа и зона 34 распределения в совокупности содержат полость, принимающую расплавленный металл, то есть пробоотборную полость, в которую расплавленный металл (и, конкретнее, расплавленная сталь или расплавленный чугун) вводится вдоль продольной оси X, собирается, в дальнейшем затвердевает для образования затвердевшей пробы S металла и в конечном счете напрямую анализируется. Вентиляционная зона 36, зона 35 анализа и зона 34 распределения являются смежными областями.

Со ссылкой на Фиг. 4 и 6 первая поверхность 40 корпуса 30 включает в себя приподнятый участок 39, который охватывает углубления соединительного объема 38, вентиляционную зону 36, зоны 35 анализа и зоны 34 распределения. Конкретнее, приподнятый участок, называемый здесь гребнем 39, окружает по периферии совокупный объем соединительного объема 38, вентиляционной зоны 36, зоны 35 анализа и зоны 34 распределения. Верхний или дистальный обод 39a гребня 39 предпочтительно находится на высоте 0,2-0,5 мм и более предпочтительно 0,3 мм относительно остальной части первой поверхности 40 (т.е. относительно первой плоскости AF). Таким образом, дистальный обод 39a периферийного гребня 39 лежит во второй плоскости AP, которая разнесена от первой плоскости AF первой поверхности 40. Вторая плоскость AP называется здесь плоскостью анализа. Когда пробоотборная камера 3 заполняется металлом, анализируемая поверхность AS затвердевшей пробы S металла лежит в плоскости AP анализа, как описано в данном документе более подробно.

Со ссылкой на Фиг. 5-5A закрывающая пластина 32 не должна быть выполнена из того же материала, что и корпус 30. В отличие от корпуса 30 закрывающая пластина 32 не должна быть выполнена из материала, который представляет собой хороший электрический проводник. Например, закрывающая пластина 32 может быть выполнена из плавленого кварца или огнеупорного керамического материала. Однако предпочтительно закрывающая пластина 32 выполнена из того же материала, что и корпус 30.

Предпочтительно, в практических целях сборки закрывающая пластина 32 имеет приблизительно такие же ширину и длину, что и корпус 30. Однако будет понятно, что закрывающая пластина 32 не ограничена такими размерами и может иметь ширину и длину, большие или меньшие, чем у корпуса 30.

Закрывающая пластина 32 имеет первую сторону или поверхность 44 и противоположную вторую сторону или поверхность 46. Закрывающая пластина 32 предпочтительно имеет толщину от 1 мм до 5 мм, проходящую от первой поверхности 44 до второй поверхности 46. Первая поверхность 44 закрывающей пластины 32 выполнена с возможностью обращения к корпусу 30, и, конкретнее, к первой поверхности 40 корпуса 30 в собранной конфигурации пробоотборной камеры 3. Уплотнительный элемент 31 обеспечен на первой поверхности 44 закрывающей пластины 32 для размещения между корпусом 30 и закрывающей пластиной 32 в собранной конфигурации пробоотборной камеры 3. Уплотнительный элемент 31 предпочтительно представляет собой газоуплотнительный элемент. Конкретнее, уплотнительный элемент 31 представляет собой прокладку. Прокладка 31 предпочтительно рассчитывается так, чтобы охватывать или окружать гребень 39 в собранной конфигурации пробоотборной камеры 3. Прокладка 31 может иметь любую форму. Однако предпочтительно прокладка 31 выполнена в той же форме, что и гребень 39 первой поверхности 40 корпуса 30.

В одном варианте выполнения прокладка 31 предпочтительно выполнена из силикона или любого подобного полимера. Специалисту в области техники будет понятно, что прокладка 31 может быть выполнена из любого материала, который будет обеспечивать газонепроницаемое уплотнение между закрывающей пластиной 32 и корпусом 30. После наложения материала прокладки 31 на первую поверхность 44 закрывающей пластины 32 прокладке 31 позволяют высохнуть, прежде чем закрывающая пластина 32 и корпус 30 будут собраны и закреплены вместе с помощью зажима 4, таким образом, обеспечивая, что прокладка 31 не приклеится к корпусу 30.

Специалисту в области техники будет понятно, что прокладка 31 альтернативно может быть выполнена в виде уплотнительного кольца или из плоского прокладочного материала, не отходя от объема охраны изобретения. Например, в другом варианте выполнения прокладка 31 представляет собой полимерную пленку, применяемую в качестве плоской прокладки. Например, плоская прокладка может быть выполнена из ленты для защиты поверхности, продукт № 4011a, изготавливаемый компанией 3MTM, предпочтительно имеющей толщину от 0,04 мм до 0,1 мм.

В собранной конфигурации пробоотборной камеры 3, как показано на Фиг. 6, закрывающая пластина 32 и корпус 30 собираются вместе вдоль плоскости AP анализа для образования пробоотборной полости, включающей в себя зону 34 распределения, зону 35 анализа и вентиляционную зону 36. Конкретнее, закрывающая пластина 32 опирается на гребень 39 корпуса 30 (т.е. в плоскости AP анализа), а прокладка 31 контактирует с первой поверхностью 40 корпуса 30 так, что прокладка 31 окружает или охватывает гребень 39. Конкретнее, в собранной конфигурации пробоотборной камеры 3 закрывающая пластина 32 находится на одном уровне с гребнем 39 в плоскости AP анализа и уплотнена относительно первой поверхности 40 корпуса 30 в посадке с помощью прокладки за счет уплотнения прокладки 31 относительно первой поверхности 40.

Таким образом, закрывающая пластина 32 закрывает пробоотборную полость пробоотборной камеры 3. Кроме того, пробоотборная полость пробоотборной камеры 3 представляет собой объем, в который расплавленный металл вводится вдоль продольной оси X из впускной трубки 7, собирается и в дальнейшем быстро охлаждается для образования затвердевшей пробы S металла и, конкретнее, затвердевшей пробы S в виде полосы стали. В связи с этим имеется только два отверстия, образованные в собранной пробоотборной камере 3, а именно первое отверстие 20 в связи с впускной трубкой 7 и отверстие газового отверстия 33 в связи с соединителем 2. Никакой участок закрывающей пластины 32 не способствует увеличению объема извлекаемой затвердевшей пробы металла. Поверхность для анализа затвердевшей пробы S металла, размещенной в пробоотборной полости, лежит в плоскости AP анализа. Дополнительно, первое отверстие 20 и связанная впускная трубка 7 и газовое отверстие 33 и связанный соединитель 2 разнесены от и не пересекаются с плоскостью AP анализа.

Далее, длина L каждой зоны 34, 35, 36 описана с точки зрения размера, параллельного и выровненного с продольной осью X пробоотборной полости, ширина W каждой области 34, 35, 36 описана с точки зрения размера, перпендикулярного продольной оси X; и глубина D каждой зоны 34, 35, 36 описана с точки зрения размера, перпендикулярного продольной оси X и перпендикулярного размеру ширины. Конкретнее, глубина каждой зоны 34, 35, 36 измеряется от точки вдоль плоскости AP анализа до нижнего конца или границы каждой зоны 34, 35, 36, поскольку пробоотборная полость пробоотборной камеры 3 ограничена на одном конце зонами 34, 35, 36, а на другом конце - закрывающей пластиной 32, лежащей в плоскости анализа.

Размеры длины L, ширины W и глубины D наиболее четко показаны на Фиг. 4, Фиг. 6 и Фиг. 11. Размер площади сечения, обсуждаемый в данном документе, эквивалентен размеру ширины W, умноженному на размер глубины D (см. Фиг. 11).

Зона 35 анализа имеет ширину WA от 8 до 12 мм, предпочтительно 10 мм. Длина LA зоны 35 анализа, проходящая от переднего конца до заднего конца (задний конец зоны анализа соответствует переднему концу вентиляционной зоны 36), составляет 25-35 мм, предпочтительно 30 мм. Глубина DA зоны 35 анализа проходит от точки вдоль плоскости AP анализа до закрытого нижнего конца 35b и границы 35c (т.е. основания углубления). Глубина DA зоны 35 анализа составляет более 1,5 мм и менее 3 мм, предпочтительно 2 мм. Если глубина DA зоны 35 анализа составляет 1,5 мм или менее, то получающаяся затвердевшая проба S стали не будет однородной, как требуется. То есть глубина DA зоны 35 анализа от 1,5 мм до 3 мм представляет собой критический аспект изобретения.

В одном варианте выполнения ширина WA зоны 35 анализа незначительного сужается вдоль продольной оси X так, что площадь сечения зоны 35 анализа (т.е. площадь сечения зоны 35 анализа по плоскости, перпендикулярной продольной оси X, как показано на Фиг. 11) имеет максимальное значение вблизи от погружного конца 16 пробоотборной камеры 3 и незначительно сужается по направлению к вентиляционной зоне 36. Конкретнее, стенки, образующие ширину зоны 35 анализа (т.е. стенки, проходящие перпендикулярно первой поверхности 40), незначительно сужаются в направлении продольной оси X так, что ширина зоны 35 анализа является наибольшей на конце зоны распределения и уменьшается в направлении продольной оси X к вентиляционной зоне 36. В связи с этим зона 35 анализа может обеспечивать усадку затвердевающего расплавленного металла без чрезмерного напряжения в тонком сечении затвердевшей пробы S металла.

Площадь сечения впускной трубки 7, которая представляет собой сечение впускной трубки 7 по плоскости, перпендикулярной продольной оси X, как показано на Фиг. 11, зависит от площади сечения зоны 35 анализа и зоны 34 распределения. Предпочтительно, площадь сечения впускной трубки 7 составляет 0,5-2 от площади сечения зоны 35 анализа. Конкретнее, отношение площади впускной трубки 7 к площади зоны 35 анализа составляет более 0,5 и менее 2. Предпочтительно, площадь сечения впускной трубки 7 составляет 0,20-0,70 от наибольшей площади сечения зоны 34 распределения и, таким образом, снижает скорость на впуске, требуемую для смешивания металлов, в том числе для включения любых раскислителей. Более предпочтительно, площадь сечения впускной трубки 7 составляет 0,55 от наибольшей площади сечения зоны 34 распределения. Если площадь сечения впускной трубки 7 слишком мала (т.е. меньше 0,5 от площади сечения зоны 35 анализа и/или меньше 0,20 от наибольшей площади сечения зоны 34 распределения), то не происходит достаточного замедления втекающего расплавленного металла для достижения оптимального смешивания раскислителей и уменьшения турбулентного потока, и при этом имеется плохое заполнение. Если площадь сечения впускной трубки 7 слишком большая (т.е. более чем в 2 раза превышает площадь сечения зоны 35 анализа и/или более чем в 0,70 раза превышает наибольшую площадь сечения зоны 34 распределения), то зона 34 распределения, при заполнении добавляет физическую теплоту расплавленной пробе металла, которая должна быть удалена большей массой корпуса 30, таким образом, уходя от экономичного решения.

Зона 34 распределения, как описано ранее, находиться под зоной 35 анализа и в связи с этим не влияет на общую длину LA зоны 35 анализа. Объем зоны 34 распределения ограничен зоной 35 анализа, и, конкретнее, границей 35c на ее верхнем конце, а также ее противоположными боковыми стенками 34а, 34b и ее нижней поверхностью 34c (см. Фиг. 11). Боковые стенки 34а, 34b по существу перпендикулярны плоскости AP анализа. Ширина WD зоны 34 распределения (т.е. расстояние между боковыми стенками 34а, 34b) также предпочтительно не превышает ширину WA зоны 35 анализа и предпочтительно не меньше внутреннего диаметра впускной трубки 7. Предпочтительно, ширина WD зоны 34 распределения равна внутреннему диаметру впускной трубки 7. Первый участок нижней поверхности 34c (т.е. поверхности, противоположной зоне 35 анализа) зоны 34 распределения проходит в горизонтальной плоскости, параллельной продольной оси X. Второй участок нижней поверхности 34c наклонен и, конкретнее, проходит вверх под углом α и пересекается с закрытым нижним концом 35b зоны анализа 35 под углом α от 40° до 90°, предпочтительно 60°. Зона 35 распределения заканчивается на этом пересечении. В связи с этим глубина зоны 34 распределения уменьшается в направлении потока расплавленного металла от впускной трубки 7 к газовому соединителю 2.

Глубина DV вентиляционной зоны 36 приблизительно составляет±0,1 мм, длина LV вентиляционной зоны 36 составляет приблизительно 5 мм, а ширина WV вентиляционной зоны 36 предпочтительно равна или меньше ширины WA зоны 35 анализа. Глубина DV вентиляционной зоны 36 имеет свой максимум на конце ближе к погружному концу 16 пробоотборной камеры 3. То есть глубина DV вентиляционной зоны 36 незначительно уменьшается от направления I погружения к соединительному объему 38. Конкретнее, постепенное уменьшение глубины DV вентиляционной зоны 36 от заднего конца зоны 35 анализа к концу вентиляционной зоны 36 от 1 мм до 0,1 мм является предпочтительным.

Нет никакого увеличения ширины полости после конца зоны распределения до газового соединителя 2 или увеличения глубинных размеров пробоотборной полости в направление потока расплавленного металла от впускной трубки 7 к газовому соединителю 2 так, что усадка металла во время затвердевания может свободно перемещаться по направлению к впускной трубке 7.

Площадь сечения зоны 35 анализа (т.е. ширина WA зоны 35 анализа, умноженная на глубину DA зоны 35 анализа) от 2,5 до 10 раз больше площади сечения вентиляционной зоны 36 (т.е. ширины WV вентиляционной зоны 36, умноженной на глубину DV вентиляционной зоны 36). В связи с этим максимальная площадь сечения вентиляционной зоны 36 составляет от 2 до 8 мм2.

Фиг. 8-9A показывают альтернативную пробоотборную камеру, которая по существу является такой же, как пробоотборная камера 3, за исключением определенных различий в конфигурациях корпуса 60 и закрывающей пластины 62, как обсуждается ниже. Корпус 60 включает в себя соединительный объем 68, вентиляционную зону 66, зону 65 анализа и зону 64 распределения, которые являются такими же, как соединительный объем 38, вентиляционная зона 36, зона 35 анализа и зона 34 распределения, корпуса 30 соответственно. Корпус 60 также обеспечен газовым отверстием 63 на одном конце, подобным газовому отверстию 33 пробоотборной камеры 3, и впускной трубкой 67, подобной впускной трубке 7 пробоотборной камеры 3. Корпус 60 также имеет первую сторону или поверхность 70, которая представляет собой поверхность для анализа и которая проходит в первой плоскости AF, и противоположную вторую поверхность 72. В отличие от корпуса 30 корпус 60 не включает в себя приподнятый гребень (т.е. приподнятый гребень 39 корпуса 30). Со ссылкой на Фиг. 9-9A закрывающая пластина 62 имеет первую поверхность 74, выполненную с возможностью обращения к корпусу 60 в собранной конфигурации пробоотборной камеры. Прокладка 61 обеспечена на первой поверхности 74 закрывающей пластины 62 для размещения между корпусом 60 и закрывающей пластиной 62 в собранной конфигурации пробоотборной камеры. В отличие от закрывающей пластины 32 пробоотборной камеры 3 закрывающая пластина 62 дополнительно включает в себя приподнятый центральный участок 69, проходящий от ее первой поверхности 74. Приподнятый центральный участок 69 имеет высоту от 0,2 мм до 0,5 мм, предпочтительно 0,3 мм. Прокладка 61 окружает или охватывает приподнятый центральный участок 69.

В собранной конфигурации пробоотборной камеры приподнятый центральный участок 69 закрывающей пластины 62 находится на одном уровне с корпусом 60, с прокладкой 61 для уплотнения относительно первой поверхности 70 корпуса. Таким образом, закрывающая пластина 62 закрывает открытый объем пробоотборной камеры, выдолбленный из материала корпуса 60, для образования соединительного объема 68, вентиляционной зоны 66, зоны 65 анализа и зоны 64 распределения. В этом варианте выполнения плоскость анализа соответствует плоскости AF поверхности для анализа.

Со ссылкой на Фиг. 10 показан альтернативный вариант выполнения пробоотборной камеры 3, 3', дополнительно включающей в себя раскислитель в виде полосы 71. Различные ссылочные позиции, используемые для описания пробоотборной камеры 3, показанной на Фиг. 6, повторяются на Фиг. 10, но повторно не обсуждаются в связи с Фиг. 10, поскольку они идентифицируют те же компоненты, которые уже описаны в отношении Фиг. 6. Раскислителем предпочтительно является алюминий, но альтернативно может быть цирконий, титан или другие такие раскислители, известные в уровне техники. Ширина и толщина полосы 71 раскислителя составляют приблизительно 2 мм и 0,1 мм соответственно. Полоса 71 раскислителя прикреплена к впускной трубке 7 на ее втором конце 22, противоположном направлению I погружения, с помощью загиба 73 над вторым концом 22 впускной трубки 7, таким образом, оказывая сопротивление усилию продувочного газа для ввода полосы 71 раскислителя металла в расплавленную ванну. Длина полосы 71 раскислителя металла предпочтительно равна длине впускной трубки 7, которая заключена в измерительную головку 5. Участок 72 полосы 71 раскислителя металла, расположенной во впускной трубке 7, предпочтительно скручен по меньшей мере на 90° для размещения его ширины перпендикулярно стенке впускной трубки 7.

Извлечение пробы расплавленного металла, предпочтительно пробы расплавленной стали или чугуна, в соответствии с изобретением, подходящей для анализа с использованием ОЭС, из ванны расплавленного металла, осуществляется путем следующей процедуры. Зонд 10 пневматически соединен с держателем зонда с помощью простого нажимного, оттяжного соединителя 23. Соединитель 23 либо непосредственно прикреплен к пробоотборной камере 3 с помощью соединителя 2, либо находится на расстоянии, присоединенный с помощью пневматической линии. Закрытие газового контура обеспечивает небольшое избыточное давление инертного продувочного газа. Используя держатель зонда для механического преимущества, зонд 10 погружается в ванну расплавленного металла и остается на заданном расстоянии под поверхностью металла в течение указанной продолжительности. Во время этого погружения защитный колпачок 9 измерительной головки 5, который выполнен с возможностью выдерживать разрушение при прохождении через шлак, плавающий на поверхности металла, расплавляется, таким образом, обнажая меньший защитный колпачок 8 впускной трубки 7. Поскольку первый защитный колпачок 4 также в дальнейшем расплавляется, избыточное давление инертного газа высвобождается, и инертный продувочный газ протекает из держателя зонда через газовый соединитель 23 (если он присутствует) и соединитель 2 в соединительный объем 38, вентиляционную зону 36, зону 35 анализа, зону 34 распределения, которая лежит под зоной 35 анализа, и внутренний объем 7а впускной трубки. Газовый соединитель 23 (если он присутствует) и соединитель 2 приклеиваются к корпусу 30 по существу газонепроницаемым способом с помощью адгезива 26, и впускная трубка 7 приклеивается к корпусу 30 по существу газонепроницаемым способом с помощью адгезива 27. Конкретнее, второй конец 22 впускной трубки 7 полностью находится в корпусе 30 и приклеен к нему по существу газонепроницаемым способом с помощью адгезива 27.

Этот продувочный газ сначала удаляет потенциально окисляющую окружающую атмосферу в пробоотборной камере 3 и продолжает течь в течение нескольких секунд, что позволяет выдувать остатки второго защитного колпачка 9 и любого шлака, который был затянут, прикрепленные к измерительной головке 5. Затем пневматические клапаны мгновенно переключаются из режима продувки в режим выпуска или вакуума так, что направление продувочного газа меняется на противоположное для удаления избыточного давления, в частности, позволяя избыточному давлению в пробоотборной камере 3 выпускаться по обратному маршруту, как отмечено выше, и выходить из пробоотборной камеры 3. При этом расплавленный металл из ванны расплавленного металла (не показана) входит в и заполняет впускную трубку 7 и выходит из объема 7а впускной трубки 7 в зону 34 распределения пробоотборной камеры 3. Затем расплавленный металл подается в зону 35 анализа, которая лежит над зоной 34 распределения, и заполняет зону 35 анализа. Часть расплавленного металла будет продолжать протекать по направлению к соединителю 2 на втором конце пробоотборной камеры 3, таким образом, по меньшей мере частично или даже полностью заполняя узкую вентиляционную зону 36. Затем держатель зонда перемещается в противоположном направлении, удаляя заполненную пробоотборную камеру из расплавленной ванны. Специалисту в области техники будет понятно, что основное описание держателя зонда и пневматических клапанов и переключателей, необходимых для выполнения отбора проб с помощью пневматики, известно в уровне техники и не является частью настоящего изобретения.

Небольшой размер извлеченного расплавленного металла охлаждается корпусом 30 и закрывающей пластиной 32, даже когда измерительный зонд удален из технологической емкости. Скорость отвода тепла от расплавленной пробы охлаждает расплавленный металл с температуры, достигающей 1750°C, до 100°C или комнатной температуры в течение одной минуты, что по существу исключает все внешнее охлаждение, требуемое при обычном отборе проб, и позволяет немедленное вынимание из формы без возможности окисления поверхности, что обычно будет возникать при выставлении горячей металлической поверхности на содержащую кислород атмосферу.

Небольшое сужение в вентиляционной зоне 36 способствует охлаждению расплавленного металла до того, как он достигнет газового соединителя 2, и обеспечивает, что затвердевшая проба S металла может усаживаться в направлении зоны 35 анализа. Конкретнее, расплавленный металл, который заполняет вентиляционную зону 36, предпочтительно застывает в вентиляционной зоне 36 полностью до достижения соединительного объема 38.

Быстрое охлаждение расплавленного металла, собираемого в пробоотборной камере 3, во многом достигается за счет соотношения между массой пробоотборной камеры 3 (т.е. масса закрывающей пластины 32 плюс масса корпуса 30) и объемом собираемого расплавленного металла, который преобразуется в массу. В случае расплавленной стали, которая имеет приблизительную плотность расплава 7 г/см3, или в случае расплавленного чугуна, который имеет приблизительную плотность расплава 6,8 г/см3, отношение массы пробоотборной камеры 3 к массе расплавленного металла, собираемого в пробоотборной камере 3, (вычисляемой на основе объема, собираемого в ней) предпочтительно составляет от 9 до 12, более предпочтительно 10, чтобы обеспечивать поверхность AS для анализа без окислов.

Таким образом, хотя внутренние пустоты зоны 35 анализа, вентиляционной зоны 36 и зоны 34 распределения должны удовлетворять определенным размерным критериям, габаритные размеры пробоотборной камеры 3 (состоящей из закрывающей пластины 2 и корпуса 30) также должны удовлетворять определенным критериям для достижения желаемого отношения массы пробоотборной камеры 3 к массе расплавленного металла, собираемого в пробоотборной камере 3. Специалисту в области техники будет понятно, что общая ширина, глубина и/или длина корпуса 30 или закрывающей пластины 32 при необходимости могут корректироваться для увеличения или уменьшения массы корпуса 30 без изменения внутренних пустот, необходимых для создания пробоотборной полости.

В частности, после получения допусков для наружных диаметров обоих второго конца 22 впускной трубки 7 и газового соединителя 2, таким образом, чтобы они оба полностью находились в пределах пробоотборного корпуса, один или более размеров корпуса 30 могут быть легко скорректированы, чтобы соответствовать требованию к отношению масс, чтобы масса пробоотборной камеры 3 (где закрывающая пластина 32 составляет от 10% до 20% от массы пробоотборной камеры 3) составляла 9-12, предпочтительно 10, масс пробы S металла.

Предпочтительно, расплавленный металл застывает в зоне 35 анализа напротив закрывающей пластины 32, и, конкретнее, напротив первой поверхности 44 закрывающей пластины 32, таким образом, образуя поверхность AS для анализа пробы S, которая представляет собой поверхность, выполненную с возможностью размещения обращенной вниз на ступени оптического эмиссионного спектрографа во время анализа пробы S. Поверхность AS для анализа проходит в плоскости, где первая поверхность 44 закрывающей пластины 32 непосредственно контактирует с поверхностью, образованной гребнем 39 (т.е. плоскостью AP анализа). Например, в варианте выполнения на Фиг. 1-7A поверхность AS для анализа проходит в той же плоскости, что и гребень 39 корпуса 30, а именно в плоскости AP анализа. Конкретнее, как поверхность AS для анализа затвердевшей пробы S металла, которая прилегает к первой поверхности 44 закрывающей пластины 32, так и металлический гребень 39, находящийся в контакте с первой поверхностью 44 закрывающей пластины 32, продлевают плоскость AP анализа, чтобы помочь закрыть отверстие ОЭС. В варианте выполнения на Фиг. 8-8A, обсуждаемом более подробно в данном документе, поверхность AS для анализа будет проходить в плоскости, где приподнятый центральный участок 69 закрывающей пластины 62 находится на одном уровне с первой поверхностью 70 корпуса 60.

В связи с этим, когда расплавленный металл застывает в пробоотборной камере 3, затвердевшая проба S металла образуется неотделимо от корпуса 30. Измерительная головка 5 легко разрушается, позволяя удалять пробоотборную камеру 3 из несущей трубки 1 в переднем направлении I погружения. Клипса 4, удерживающая состоящую из двух частей пробоотборную камеру 3, удаляется. В отличие от обычных пробоотборных устройств проба S остается прикрепленной к пробоотборному корпусу 30. В связи с этим выражение «проба», когда в данном документе упоминается металлический образец, доставляемый к ОЭС, относится к неразделимой совокупности извлеченной затвердевшей пробы и пробоотборного корпуса 30.

Затем проба S доставляется к ОЭС с помощью обычных средств и напрямую анализируется с помощью ОЭС без подготовки поверхности. Быстрое охлаждение пробы S исключает окисление поверхности, обычно встречающееся во время этапа вынимания из формы. Это исключает необходимость в механической шлифовке и обеспечивает быстрый анализ пробы S и сообщение химического состава для процесса обработки металла, ожидающего эти результаты. Поскольку впускная трубка 7 и газовое отверстие 33 (а также газовый соединитель 2) расположены в корпусе 30, разнесенном от и, конкретнее, находящемся ниже плоскости анализа (а также ниже поверхности 40 для анализа), вместо охвата обеих сторон, как это обычно встречается в двухстворчатых формах известного уровня техники, где эти компоненты лежат вдоль линии разъема формы, необязательно удалять впускную трубку 7 и газовый соединитель 2 из корпуса 30, чтобы получать поверхность без окислов, таким образом, обеспечивая создание затвердевшей пробы S металла, которая может быть непосредственно размещена на ОЭС без подготовки (т.е. анализ без подготовки). То есть никакая часть впускной трубки 7 и газового отверстия 33/газового соединителя 2 не пересекается с плоскостью AP анализа так, что впускная трубка 7 и газовое отверстие 33/газовый соединитель 2 не влияют на плоскость AP анализа.

Неотделимость пробы S и корпуса 30 приводит к удлинению корпуса 30 по обе стороны от затвердевшего металла (по гребню 39) вдоль плоскости анализа, обеспечивая улучшений по сравнению с известным уровнем техники. Обычные пробы известного уровня техники полностью закрывают отверстие для анализа ОЭС и, таким образом, имеют размер пробы, который имеет больше материала, чем необходимо для приемлемой пробы металла. Во время ОЭС искра не должна попадать на материал края на этапе отбора проб ОЭС, поэтому это отверстие целенаправленно достаточно большое, как описано ранее. Инертный газ вдувается в искровую камеру во время анализа, поэтому утечки между анализируемой пробой S и ступенью спектрометра не допустимы.

Изобретение использует неотделимость пробы S и корпуса 30, чтобы также обеспечивать участок поверхности корпуса 30 для закрытия отверстия для анализа. Корпус 30 пробоотборника, проходящий перпендикулярно оси удлинения, позволяет зоне анализа быть лишь немного больше, чем площадь прижога искры ОЭС. В связи с этим удлинением плоскости AP анализа по корпусу 30 пробоотборника объем расплавленного металла, заполняющего зону 35 анализа корпуса 30 пробоотборника, может быть намного меньше. Этот уменьшенный объем преобразуется в уменьшенный подвод теплоты, так что совместная теплота расплавленного металла, заполняющего зону 34, распределения, зону 35 анализа и вентиляционную зону 36, по существу меньше, чем в устройствах известного уровня техники, и в связи с этим может быть выполнено быстрое охлаждение для достижения несегрегированной пробы металла.

Со ссылкой на Фиг. 7-7A показана разобранная пробоотборная камера 3. Конкретнее, Фиг. 7-7A показывают корпус 30, содержащий затвердевшую пробу S металла, неотделимо содержащуюся в нем, при этом закрывающая пластина 32 не показана, поскольку она была отсоединена от корпуса 30. Корпус 30, содержащий затвердевшую пробу S металла в форме, показанной на Фиг. 7-7A, может использоваться для прямого анализа с помощью ОЭС. Поверхность AS для анализа содержит поверхность участка 55 пробы S, образованного в зоне 35 анализа, который находится над зоной 34 распределения заполнения металла. Оставшийся участок 56 пробы S, проходящий от и смежный с участком 55 зоны анализа, состоит из металла, который затек и затвердел в вентиляционной зоне 36 и, в крайнем случае, возможно, в соединительном объеме 38. Однако предпочтительно, чтобы обеспечивать выполнение желаемого отношения длины к глубине (L/D) всех сегментов пробоотборной полости, как обсуждалось более подробно в данном документе, расплавленный металл не должен затекать в соединительный объем 38. Таким образом, оставшийся участок 56 пробы S может включать в себя неравномерности, такие как неравномерная структура 58, которые не влияют на последующий анализ ОЭС. Поверхность AS для анализа лежит в плоскости AP анализа, и нет никаких частей или посторонних адгезивных материалов, которые могут нарушить плоскость AP анализа.

Различные зоны 34, 35, 36 пробоотборной камеры 3, как обсуждалось выше, соответствуют различным участкам затвердевшей пробы S металла, образуемой в пробоотборной камере 3. В связи с этим размеры вентиляционной зоны 36, зоны 35 анализа и зоны 34 распределения соответствуют размерам различных участков затвердевшей пробы S металла, образуемой в них. Например, глубина каждой из зон 36, 35, 34 соответствует толщине соответствующего участка затвердевшей пробы S металла. В частности, отношение длины L к глубине D (L/D) каждой зоны 34, 35, 36 (и, таким образом, соответствующее отношение различных сегментов пробы S) представляет собой критический параметр изобретения. В частности, зона 34 распределения, зона 35 анализа и вентиляционная зона 36 предпочтительно выполнены в виде множества смежных сегментов, проходящих от места вблизи от погружного конца 16 к месту вблизи от противоположного конца 18. Каждый сегмент имеет отношение длины к глубине (L/D). Отношения L/D сегментов последовательно увеличиваются по мере увеличения расстояния от первого отверстия 20. То есть отношение L/D одного сегмента больше отношения L/D смежного предшествующего сегмента равной длины в направлении от погружного конца 16 к противоположному концу 18. Это означает, что толщина получающейся пробы S уменьшается в этом же направлении от одного сегмента к другому (т.е. в направлении потока).

Со всеми основными геометриями различных зон 34, 35, 36 пробоотборной камеры 3, вычисляемыми, как обсуждалось выше, и используя экономичный выбор параметров конструкции, критический параметр отношения L/D может быть удовлетворен, зная, что в каждом сечении любой из вышеупомянутых зон или сегментов корпус 30 пробоотборной камеры облегчает затвердевание пробы S металла без изменений (в частности, увеличения) размера глубины D пробоотборной полости в направлении вдоль продольной оси X, начиная от впускной трубки 7 и проходя к газовому соединителю 2, а также размера толщины пробы S в том же направлении.

Чтобы избежать образования трещин в пробе S во время затвердевания и охлаждения до комнатной температуры, сумма отношения L/D всех сегментов пробоотборной полости, как обсуждалось более подробно в данном документе, по всей длине пробоотборной полости (т.е. длина LA зоны 35 анализа плюс длина LV вентиляционной зоны 36), деленного на среднюю глубину D соответствующих сегментов (т.е. отношение L/D), должна быть больше 25. То есть сумма отношения L/D каждого из отдельных сегментов пробоотборной полости должна быть больше 25. Отношение L/D отдельных сегментов может быть выбрано в качестве равномерно разнесенных сегментов или собранных групп при условии, что учитывается общая длина L пробоотборной полости. Предпочтительно, отношение L/D каждого отдельного сегмента увеличивается в направлении от погружного конца и впускной трубки 7 к газовому соединителю 2 (т.е. глубина пробоотборной полости и соответственно толщина пробы S уменьшаются).

Для лучшего объяснения отношения L/D Фиг. 12 показывает множество сегментов пробоотборной полости, включающей в себя зону 34 распределения, зону 35 анализа и вентиляционную зону 36. В целях вычисления общего отношения L/D пробоотборная полость (и, таким образом, также проба S) может быть сегментирована следующим образом, но может быть сегментирована и другим образом.

Первый сегмент S1 пробоотборной полости содержит первый участок зоны 35 анализа и первый участок нижележащей зоны 34 распределения. Первый сегмент S1 имеет длину LS1, проходящую от первого конца 80 зоны 35 анализа и зоны 34 распределения вблизи от впускной трубки 7 до первой промежуточной точки 84. Первая промежуточная точка 84 соответствует точке в корпусе 30 непосредственно перед тем, как нижняя поверхностью 34c зоны 34 распределения начинает наклоняться вверх к вентиляционной зоне 36. В общем длина LS1 первого сегмента S1 равна или меньше диаметра и, конкретнее, внутреннего диаметра впускной трубки 7. Более предпочтительно, длина LS1 первого сегмента S1 равна радиусу впускной трубки 7. Глубина первого сегмента S1 представляет собой сумму глубин соответствующих участков зоны 35 анализа и зоны 34 распределения, в которых образован первый сегмент S1. Глубина зоны 34 распределения, соответствующей первому сегменту S1, измеряется от границы 35c до горизонтально ориентированной нижней поверхности 34c и равна вычисленному диаметру впускной трубки 7 плюс 1 мм.

Второй сегмент S2 пробоотборной полости содержит второй участок зоны 35 анализа и второй участок нижележащей зоны 34 распределения. Второй сегмент S2 имеет длину LS2, проходящую от первого сегмента S1 и, конкретнее, первой промежуточной точки 84 до второй промежуточной точки 86, которая соответствует точке в корпусе 30, в которой нижняя поверхность 34c пересекается с нижним концом 35b зоны 35 анализа. Поскольку угол пересечения обычно известен (например, угол предпочтительно составляет 60°), длина LS2 второго сегмента S2 может быть вычислена. Глубина второго сегмента S2 определяется глубиной соответствующих участков зоны 35 анализа и зоны 34 распределения, где D берется как сумма наибольшей глубины в направлении от погружного конца сегмента и наибольшей глубины на конце, противоположном погружному концу сегмента, деленная на 2. Это вычисление может использоваться для всех сегментов, которые показывают изменение глубины по длине.

Третий сегмент S3 пробоотборной полости содержит оставшийся участок зоны 35 анализа и имеет длину LS3, проходящую от второй промежуточной точки 86 до третьей промежуточной точки 88, которая соответствует концу зоны 35 анализа и началу вентиляционной зоны 36 корпуса 30. Длина LS3 третьего сегмента S3 обычно может быть легко вычислена, поскольку общая длина зоны 35 анализа известна. Третий сегмент S3 имеет глубину, соответствующую глубине соответствующего участка зоны 35 анализа.

Четвертый сегмент S4 пробоотборной полости содержит вентиляционную зону 36. Глубина вентиляционной зоны 36 выбирается для упрощения обработки, хотя может быть выбрана одинаково допустимая другая глубина в пределах диапазона этого параметра.

Чтобы создать пробоотборный корпус 30, который будет отверждать расплавленный металл до пробы без трещин с высокой однородностью согласно изобретению, следующие далее примеры обеспечивают примерные конфигурации согласно изобретению, но будет понятно, что многие других конфигурации возможны в пределах объема охраны изобретения.

Пример 1

Пробоотборный корпус 30 из алюминия обработан в соответствии с Фиг. 1-6. Зона 35 анализа имеет равномерную глубину DA, составляющую 2 мм, над зоной 34 распределения. Площадь поверхности зоны 35 анализа для примера 1 определяется на основе количества точек для анализа, требуемых для анализа ОЭС. Однако большая площадь поверхности может быть обеспечена для 2-4 точек для анализа, которые являются обычными, причем предпочтительным является 4 точки для анализа. Поскольку типичная точка для анализа ОЭС может иметь размер 6-8 мм и желательно, чтобы точки не перекрывались, длина LA зоны 35 анализа выбирается равной 25 мм для размещения 3 точек для анализа. Следует понимать, что выбранное количество точек не изменяет изобретение, поскольку специалист в области техники может выбрать большее количество точек с пониманием, что увеличение длины пробы S и, следовательно, всех компонентов пробоотборной камеры 3 ограничено только практическим рассмотрением размера спектрографа. Также, при увеличении размера пробоотборной камеры 3 возрастают материальные затраты, что препятствует обеспечению экономического решения. Также может быть выбрано меньшее количество точек для анализа, но обычно 2 точки являются минимальным количеством.

Подобным образом ширина WA зоны 35 анализа выбирается равной 10 мм с небольшим сужением в сечении, таким образом, что максимальная площадь сечения (т.е. глубина, умноженная на ширину) находится в направлении I погружения. Таким образом, наибольшая площадь сечения зоны 35 анализа, которая расположена в направлении I погружения и, конкретнее, вблизи от впускной трубки 7, составляет 20 мм2 (т.е. глубина, составляющая 2 мм, умноженная на ширину, составляющую 10 мм). Поскольку площадь сечения впускной трубки 7 составляет 0,5-2 от площади сечения зоны 35 анализа, площадь сечения впускной трубки 7 в этом примере может составлять от 10 до 40 мм2. Впускная трубка 7 представляет собой кварцевую трубку. В связи с этим внутренний диаметр впускной трубки 7 составляет от 3,5 мм до 7,1 мм. Для этого примера впускная трубка 7 имеет внутренний диаметр, составляющий 4 мм (т.е. площадь сечения, составляющую 12,6 мм2). Поскольку площадь сечения впускной трубки 7 составляет 0,20-0,70 от наибольшей площади сечения зоны 34 распределения, площадь сечения зоны 34 распределения может составлять приблизительно от 18 до 63 мм2. Второй участок нижней поверхности 34c зоны 34 распределения пересекает нижний конец 35b зоны 35 анализа под углом 60°.

Площадь сечения вентиляционной зоны 36 в наибольшей области составляет 2 мм2. Поскольку ширина зоны 35 анализа составляет 10 мм, средняя глубина DV вентиляционной зоны 36 составляет 0,2 мм.