ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к порошковой металлургии, а именно к дисперсно-упрочненным композиционным материалам и может быть использовано в медицине для изготовления имплантатов и хирургического инструмента, а также в других отраслях народного хозяйства.

УРОВЕНЬ ТЕХНИКИ

Проблему выбора оптимального материала для изготовления имплантатов решают на протяжении многих лет. К настоящему моменту по данным многочисленных фундаментальных и прикладных исследований лучшим материалом для этих целей признано считать чистый титан, который имеет высокие биологическую совместимость и биомеханические свойства (Titanium in medicine: material science, surface science, engineering, biological responses and medical applications / Eds.: D.M.Brunette, P.Tengvall, M.Textor, P.Thomsen. Berlin: Springer, 2001).

Известен технический титан (или технически чистый титан) (ВТ 1-00 и ВТ 1-0) по ГОСТ 19807-91 и коммерчески чистый титан 4-х марок (Grade 1, 2, 3 и 4) по ASTM F67 и ISO 5832-2, 3 (Колачев Б.А., Полькин И.С., Талалаев В.Д. Титановые сплавы разных стран: Справочник. - M.: ВИЛС, 2000. 35 с.). В тоже время, данные марки титана можно только условно назвать чистым титаном, т.к. анализ химического состава этих марок (см. табл.1) показывает, что содержание в них таких элементов, как кислород, железо, кремний и алюминий превышает предельные значения растворимости в α-фазе при нормальных условиях. Соответственно, данные сплавы следует считать частично легированными указанными элементами, повышающими прочностные свойства (см. табл.2). Однако железо и алюминий признаны вредными для организма человека, и их присутствие в сплавах биомедицинского назначения снижает показатель биосовместимости. Интенсивное использование чистого титана в качестве материала для имплантатов, в том числе, и для дентальных имплантатов сдерживается его невысокими прочностными свойствами (А.И.Иголкин. Титан в медицине. Научно-технический журнал Титан. 1993, №1, с.86-90).

Новые разработки современных имплантатов предъявляют требования не только к дальнейшему увеличению прочности, но и к повышению сопротивления материала высоким усталостным нагрузкам, а также по исключению или снижению содержания вредных примесей, например, таких как Al, Fe, V, Со, Cr, Ni и обеспечению высокого интеграционного потенциала взаимодействия с костными тканями.

Требованиям, связанным с биологической совместимостью, в полной мере отвечают титановые порошки, получаемые, например, электролизным методом (см. www.polema.net), которые по содержанию примесей соответствуют чистому титану (см. табл.1). Однако получаемые из них методами порошковой металлургии материалы имеют низкую прочность (σв=220-250 МПа).

Одним из возможных путей повышения механических свойств титана является формирование высокопрочного состояния за счет создания по всему объему субмикрокристаллического и наноструктурного состояний воздействием интенсивной пластической деформации (Р.З. Валиев, О.Б.Наймарк. Объемные наноструктурные материалы: уникальные свойства и инновационный потенциал. ИННОВАЦИИ №12 (110), 2007, с.70-76).

На сегодня разработаны и используются различные методы интенсивной пластической деформации, позволяющие получать субмикрокристаллическое и наноструктурное состояния в заготовках, прежде всего, чистых металлов, в том числе медицинского назначения: равноканальное угловое прессование (РКУП) и его разновидности, деформация кручением при высоких давлениях, многостадийное одноосное прессование со сменой оси деформации (аbс-прессование), всесторонняя ковка, винтовая экструзия, волочение со сдвигом и их модификации (Ерошенко А.Ю. Усовершенствование метода интенсивной пластической деформации для получения высокопрочных заготовок титана ВТ1-0 в субмикрокристаллическом и наноструктурном состоянии для медицинского применения. Автореф. дисс. к.т.н. Томск, 2010).

Из уровня техники известен наноструктурированный технически чистый титан для биомедицины с ультрамелкозернистой структурой и повышенными механическими свойствами, полученный методом интенсивной пластической деформации (патент RU №2383684 C1, C22F 1/18, В82В 3/00). Приведенный материал имеет структуру из нанокристаллических зерен альфа-фазы с гексагональной плотноупакованной решеткой, в которой объемная доля зерен с размером 0,1-0,5 мкм и с коэффициентом формы зерен не более 2 во взаимно перпендикулярных плоскостях составляет не менее 90%, причем более чем 60% зерен имеют большеугловые границы, разориентированные относительно соседних зерен на углы от 15 до 90°. Способ получения материала в виде заготовки (прутка) из технически чистого титана с нанокристаллической структурой для биомедицины включает интенсивную пластическую деформацию заготовки равноканальным угловым прессованием (РКУП) при температуре не выше 450°С с суммарной истинной накопленной деформацией е≥4 и последующую термомеханическую обработку со степенью деформации от 40 до 80%. В процессе термомеханической обработки осуществляют пластическую деформацию при постепенном снижении температуры в интервале Т=450-350°С и скорости деформации 10-2-10-4 с-1.

Для получения материала по патенту RU №2383654 использован технически чистый титан ВТ 1-0, имеющий пониженную биосовместимость в сопоставлении с чистым титаном. В результате РКУП получают материал в виде заготовки (прутка), являющийся полуфабрикатом - последующие формообразующие операции (штамповка и др.) требуют нагрева материала до высоких температур, в результате чего материал может выйти из наноструктурного состояния (вырастет зерно) и упадет прочность. Сформированное наноструктурное состояние материала является термостабильным ~ до 300°С, а при последующих деформационных формообразующих операциях с нагревом, значительно превышающим 300°С, наноразмерное зерно начинает резко расти, что сопровождается снижением прочности. Следует также учесть, что известные способы интенсивной пластической деформации дополнительно накладываются на используемый полуфабрикат (в данном случае сплав ВТ 1-0), резко повышая трудоемкость и окончательную себестоимость материала. Таким образом, способу изготовления данного наноструктурированного материала свойственны техническая сложность, низкая технологичность.

Известны металломатричные композиционные материалы, создаваемые методами порошковой металлургии, которые разделяются на две группы:

дисперсно-упрочненные композиты и композиты, армированные частицами, представляющие собой материал, в матрице которого равномерно распределены упрочняющие частицы второго вещества. В дисперсно-упрочненных композитах размер упрочняющих частиц ≤1 мкм, в армированных частицами - ≥1 мкм. Эффективность дисперсного упрочнения возрастает с уменьшением размера частиц (≤0,01 мкм) при их определенном количестве (Физическое металловедение: В 3-х т., 3-е изд., перераб. и доп. / Под ред. Кана Р.У., Хаазена П. Т.2: Фазовые превращения в металлах и сплавах и сплавы с особыми физическими свойствами: Пер. с англ. - М.: Металлургия, 1987. С.554-557).

Из уровня техники известен композиционный материал, упрочненный частицами, в котором один компонент, титановый сплав T1-6A1-4V, выступает как матрица, а другой компонент (упрочнитель) присутствует в виде частиц TiC или TiB в количестве ~12 объем.% (см. Cerme Ti®-(TiC), Cerme Ti®-B (TiB). "The Development of Wear Resistant Titanium Ceramic Composites for Orthopaedic Implant Devices". 2004 ASM Materials & Processes for Medical Devices Conference & Exposition, St. Paul, MN).

Получение композита осуществляется по методу порошковой металлургии, который включает следующие шаги:

- Смешивание исходных порошковых материалов в соответствующих весовых пропорциях в блендере до получения гомогенной смеси.

- Холодное изостатическое прессование полученной смеси порошков при давлении более 340 МПа с получением заготовки.

- Спекание заготовки в вакуумной электропечи при температуре ниже точки плавления матричного сплава с контролем скорости нагрева и охлаждения.

- Горячее изостатическое прессование спеченной заготовки для получения плотности композита, близкой к теоретической.

Недостатком данного композиционного материала является следующее:

- в качестве материала матрицы для обеспечения композиту достаточной прочности использован титановый сплав Ti-6Al-4V, легирующие элементы которого (алюминий и ванадий) признаны вредными для организма человека;

- упрочнение частицами с размером ≥1 мкм обеспечивает повышение термической стабильности композита, однако повышение прочностных свойств на 7-12% является недостаточным;

- формирование нестабильной связи по границам раздела крупных армирующих частиц (более 1 мкм) с матрицей снижает усталостные свойства композита. Участки отсутствия связи их с окружающей матрицей являются преимущественными местами зарождения трещин и разрушения. В процессе деформации при растяжении крупные упрочняющие частицы способствуют образованию кавитационных пор.

Недостатком способа получения композита, упрочненного частицами, является применение блендера для смешивания порошков, что не позволяет осуществлять механоактивацию и наноструктурирование матричного материала.

Из уровня техники известен метод интенсивной пластической деформации: механоактивация (МА), механосинтез (МС) или в совокупности механическое легирование (МЛ), при котором осуществляется механическое измельчение и сплавление смесей порошков в шаровых планетарных мельницах, вибрационных и др. измельчительно-активирующих аппаратах. МЛ является наиболее простым и эффективным способом получения нанокристаллического состояния, причем удается снизить как средний размер частиц порошка, так и размер зерна в них до предельно малых величин - 5-10 нм. Данный метод позволяет реализовать импульсный подвод механической энергии к обрабатываемым веществам, что положительно отличает его от методов воздействия на твердые тела высоких статических давлений, описанных выше для методов интенсивной пластической деформации, и, обеспечивая его высокую эффективность (Ходаков Г.С. Физика измельчения. - М.: Наука, 1972. - 307 с. / Бутягин П.Ю. Успехи химии, - 1994. - Т. 63, с.1013. / Фундаментальные основы механической активации, механосинтеза и механохимических технологий 1 [В.В. Болдырев и др.]; отв. ред. Е.Г. Аввакумов; Рос. акад. наук, Сиб. отд-ние, Ин-т химии твердого тела и механохимии [и др.]. - Новосибирск: Издательство Со РАН, 2009. - 343 с.).

Наиболее близким аналогом предлагаемого изобретения - «способ получения наноструктурного композиционного материала на основе чистого титана» является «Способ получения композиционного материала на основе карбосилицида титана» (патент RU №2372167 С2, МПК B22F 3/14, С22С 1/05, С22С 29/00). Процесс получения продукта включает создание порошковой смеси, состоящей из титана, кремния, графита или соединений, их содержащих, которую подвергают механосинтезу в вакуумированной планетарной мельнице при частоте вращения барабана 260-330 об/мин, последующее горячее прессование при температуре 1350-1450°С и давлении прессования 10-15 МПА с выдержкой 0,5-3 часа в вакууме или в атмосфере инертного газа. Механосинтез проводят при массовом соотношении смеси порошков и мелющих шаров планетарной мельницы 1:30 с измельчением элементов структуры материала частиц до нанометровых размеров в течение 20-30 мин. Затем проводят горячее прессование полученной композиции в графитовой пресс-форме при температуре 1350-1450°С, давлении 10 МПа и изотермической выдержке 1 час. После остывания полученный образец вынимают из пресс-формы. Данным способом получают материал с пористостью около 2%, в составе которого содержится 90% карбосилицида титана и 10% карбида титана.

Приведенным способом нельзя получить наноструктурный композиционный материал, по составу порошковой смеси, используемой для его изготовления, на основе чистого титана. Кроме того, в известном способе горячее прессование проводится при достаточно высоком уровне температуры (1350°-1450°С).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей заявляемого изобретения является повышение прочностных свойств имплантационных материалов при повышении их биологической совместимости.

Поставленная задача, в части первого объекта, композиционного материала на основе чистого титана, решается за счет того, что материал имеет нанокристаллическую структуру с матрицей из чистого титана и с размером зерна ≤250 нм и характеризуется тем, что он дисперсно-упрочнен наноразмерными частицами, термически стабильными и химически устойчивыми по отношению к титану, при этом дисперсно-упрочняющие частицы равномерно распределены в объеме материала и имеют размер 2-10 нм, а их общая доля в объеме материала составляет 0,05-0,50 об.%.

При этом термически стабильными и химически устойчивыми по отношению к титану наноразмерными частицами могут являться частицы карбида титана - TiC, или борида титана - TiB, или нитрида титана - TiN.

В качестве исходного сырья для получения композиционного материала может быть использован порошок чистого титана, полученный электролизным способом со степенью чистоты титана 99,84-99,99% и фракционным составом от 40 мкм до 200 мкм.

Кроме того, предел прочности на растяжение композиционного материала может составить (σв)≥815 МПа, а предел усталости (σ-1)≥450 МПа.

Поставленная задача, в части второго объекта, способа получения композиционного материала на основе чистого титана, включающего получение порошковой смеси, которую подвергают механическому легированию в шаровой планетарной мельнице в защитной среде с образованием в порошковой смеси композитных частиц, и проведение горячего прессования полученной композиции, решается за счет того, что порошковую смесь получают из порошка чистого титана и наноразмерного порошка упрочняющих частиц, термически стабильных и химически устойчивых по отношению к титану, механическое легирование осуществляют в среде защитного газа, а перед горячим прессованием полученную после механического легирования порошковую смесь дегазируют, помещают в металлическую капсулу, вибрационно уплотняют, затем вакуумируют и герметизируют, а горячее прессование проводят изостатическим методом с получением заготовки наноструктурного композиционного материала.

При этом порошок чистого титана может быть получен электролизным способом со степенью чистоты титана 99,84-99,99%.

Кроме того, порошок чистого титана может иметь фракционный состав от 40 мкм до 200 мкм.

В качестве упрочняющих частиц наноразмерного порошка в порошковой смеси могут быть выбраны частицы карбида титана - TiC, или диборида титана - TiB2, или нитрида титана - TiN.

При этом количество упрочняющих частиц карбида титана - TiC в наноразмерном порошке порошковой смеси может составлять 0,05-0,50 мас.%.

Также количество упрочняющих частиц нитрида титана - TiN в наноразмерном порошке порошковой смеси может составлять 0,05-0,50 мас.%.

А количество упрочняющих частиц диборида титана - TiB2 в наноразмерном порошке порошковой смеси может составлять 0,025-0,250 мас.%.

При этом упрочняющие частицы наноразмерного порошка в порошковой смеси могут иметь размер 20-100 нм.

Кроме того, размольные стаканы и мелющие шары шаровой планетарной мельницы могут быть выполнены из диоксида циркония (ZrO2), частично стабилизированного иттрием, или из оксида алюминия α-Al2O3.

А металлическая капсула для порошковой смеси может быть выполнена из титанового сплава.

Кроме того, дегазацию полученной в планетарной мельнице порошковой смеси могут осуществлять термическим методом.

Полученный композиционный материал наноструктурирован и может иметь матрицу из чистого титана с размером зерна ≤250 нм, а дисперсно-упрочняющие наноразмерные частицы могут иметь размер 2-10 нм с общей объемной долей в материале 0,05-0,50 об.%.

При этом для полученного наноструктурного композиционного материала предел прочности на растяжение и предел усталости могут составлять, соответственно, (σв)≥815 МПа, (σ-1)≥450 МПа.

Технический результат от использования изобретения состоит в повышении прочностных свойств материала за счет роста уровня условного предела текучести, предела прочности на растяжение и сопротивления усталости за счет роста уровня предела усталости, а также в повышении биологической совместимости материала за счет отсутствия вредных для организма человека примесей.

Решение поставленной задачи и обеспечение указанного технического результата обеспечивается за счет:

- использования в композиционном материале в качестве материала матрицы чистого титана, обеспечивающего максимальную биологическую совместимость имплантационного материала;

- применения процесса механического легирования в шаровой планетарной мельнице, включающего сухое измельчение порошковой смеси, твердофазные реакции и гомогенизацию смеси, обеспечивающего механическое измельчение порошковой смеси до нанокристаллического состояния;

- формирования в чистом титане в процессе механического легирования наноразмерной структуры, при этом необходимый уровень прочности достигается формированием зерна в материале соответствующего размера, ≤250 нм, что обеспечивает необходимый уровень прочности в соответствии с соотношением Холла-Петча (см. Перспективные материалы. Том III. Наноматериалы технического и медицинского назначения. Учебное пособие. Под. ред. проф., д. физ.-мат. наук Д.Л. Мерсона. Гл.3. Головин Ю.И. Размерные эффекты в наномеханических свойствах материалов. С.152-158. ТГУ, МИСиС, 2009);

- использования в качестве наноразмерного порошка упрочняющих частиц, частиц карбида титана, TiC, или диборида титана, TiB2, или нитрида титана TiN, которые в процессе механического легирования растворяются, входят в состав твердого раствора с титаном и в последующем выделяются в виде дисперсных частиц карбида титана - TiC, или борида титана - TiB, или нитрида титана TiN, образованных в процессе механического легирования, которые являются термически стабильными и химически устойчивыми по отношению к титану, что исключает возможность увеличения роста зерна в наноматериале и выхода его из наноструктурного состояния;

- получения порошка чистого титана электролизным методом со степенью чистоты 99,84-99,85% Ti, обеспечивающим заданный фракционный состав от около 40 мкм до около 200 мкм;

- получения требуемой плотности упаковки измельченной в шаровой мельнице порошковой смеси, которую с этой целью термически дегазируют, помещают в капсулу, подвергают вибрационному воздействию, вакуумируют и герметизируют, в результате чего получают качественный компакт, обеспечивающий при дальнейших операциях получение материала с заданными свойствами;

- горячего изостатического прессования порошковой смеси в капсуле из титанового сплава с получением, после удаления капсулы, заготовки наноструктурного композиционного материала с заданными свойствами и заданной плотностью композита;

- исключения загрязнения порошка чистого титана, подвергаемого механическому легированию, при этом размольные стаканы и мелющие шары в планетарной шаровой мельнице выполнены из диоксида циркония (ZrO2), частично стабилизированного иттрием, или оксида алюминия α-Al2O3, что предотвращает загрязнение порошковой смеси продуктами износа мелющих деталей мельницы, например, при выполнении их из стали, что обеспечивает повышение качества получаемого материала с точки зрения максимальной биологической совместимости.

Указанный технический результат достигается также тем, что при механическом легировании частицы порошка подвергаются ударной сжимающей нагрузке по схеме осадки со сдвигом при длительности воздействия t=(10-3…10-6) с.; в результате интенсивной пластической деформации частицы испытывают сильный динамический наклеп и разогреваются до высоких температур (T~(0,3…0,4)Тпл), при этом протекают процессы первичной рекристаллизации с центрами на скоплениях точечных дефектов и образования нанозерен; при кратковременности (t) динамического импульса и последующего охлаждения частиц до температуры среды нанозерна не успевают вырасти, в результате чего в частице содержатся многочисленные изолированные нанозерна; при продолжении процесса механического легирования в оставшихся областях частиц накопление нанозерен будет происходить до тех пор, пока все частицы не приобретут нанокристаллическую структуру. Для использования активных центров на свежеобразованных поверхностях и получения композиционных частиц в процессе холодного сваривания механическое легирование проводят в среде защитного инертного газа.

Указанный технический результат достигается также тем, что в процессе механического легирования смеси порошков реализуется вызванное деформацией растворение карбидов или диборидов, или нитридов и формирование твердых растворов внедрения углерода или бора, или азота в ГПУ решетку титана и последующее in-situ формирование вторичных наноразмерных фаз (2-10 нм) упрочняющих частиц (TiC или TiB, или TiN); образование многочисленных вторичных фаз и появление большой площади межфазных границ тормозит рост наноразмерных зерен при термических обработках (отжиги, деформационные обработки и др.) и создает условия для формирования термически устойчивой нанокристаллической структуры.

Указанный технический результат достигается также тем, что в процессе механического легирования обеспечивается комплексный механизм упрочнения материала на основе дислокационных механизмов (зернограничное упрочнение за счет сверхмелкого зерна и дисперсное упрочнение). Это позволяет сформировать в материале термостабильную наноразмерную дисперсно-упрочненную структуру с размером зерен ≤250 нм при значительном повышении уровня прочности при растяжении и усталостной прочности, а также создает возможность управлять механическими свойствами материала в процессе его изготовления (см. табл.3).

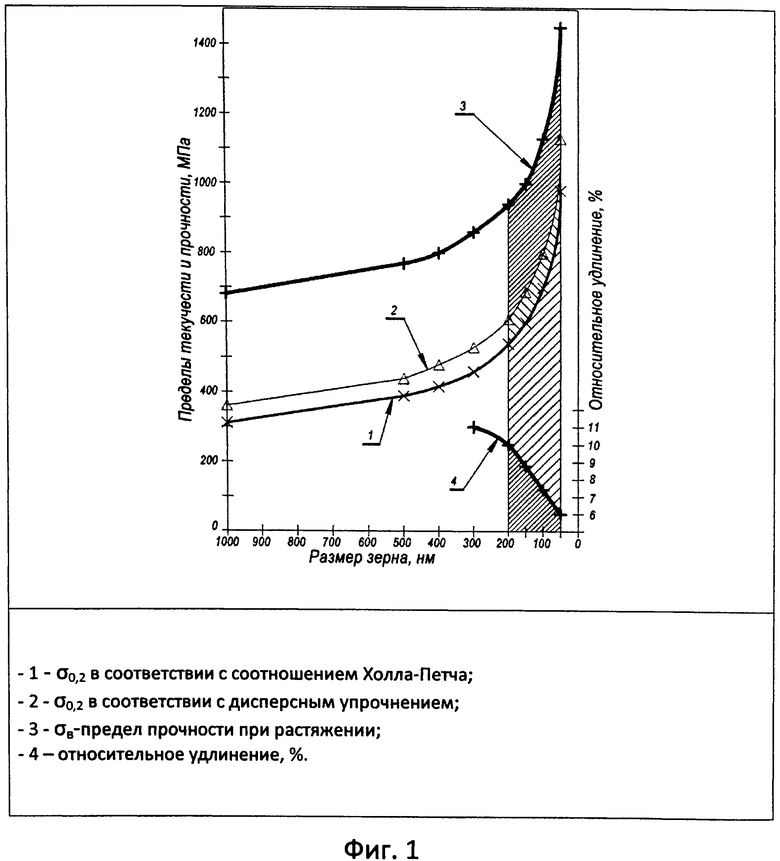

Изобретение поясняется чертежом, где на фиг.1 изображен график формирования механических свойств наноструктурного композиционного материала на основе чистого титана.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В процессе реализации способа получения наноструктурного композиционного материала на основе чистого титана порошок чистого титана выбирают с фракционным составом от 40 мкм до 200 мкм. Это обеспечивает в процессе механического легирования формирование наноразмерной структуры с разменом зерна ≤250 нм.

При размере частиц меньше 40 мкм порошок приобретает повышенные пожаро- и взрывоопасные свойства, что значительно усложняет технологический процесс.

При размере частиц титана больше 200 мкм увеличивается продолжительность процесса механического легирования.

Наилучший технический результат с точки зрения повышения прочностных свойств материала достигается при выборе размера упрочняющих частиц в исходном нанопорошке в диапазоне от 20 до 100 нм, более предпочтительно от 40 до 80 нм, что после механического легирования обеспечивает размер дисперсно-упрочняющих наноразмерных частиц (нанокристаллов) в получаемом материале 2-10 нм, с общей объемной долей в материале 0,05-0,50 об.%. Указанный диапазон принимается одинаковым для частиц всех типов.

Размер менее 20 нм, который определяется способами получения наночастиц, например, электровзрывной, газофазный, золь-гель и ряд др. приводит к повышению стоимости наноразмерных порошков, что является малоприемлемым.

Размер более 100 нм выводит частицы из наноструктурного состояния. В процессе механического легирования реализуется возможность измельчения зерна, однако это приводит к увеличению длительности процесса, что является нежелательным.

На основе анализа наноразмерных порошков TiC, TiB2 и TiN по размеру в совокупности с промышленными способами их производства (производство на базе Томского государственного университета, фирмы "EnoMaterial" и др.) более предпочтительными являются наноразмерные порошки с размером от 40 до 80 нм. При этом наночастицы нитрида титана (TiN) имеют преимущественный размер 40 нм, карбида титана (TiC) - 60 нм и диборида титана (TiB2) - 80 нм. Указанный диапазон обеспечивает получение материала с заданными свойствами.

Количество наноразмерного порошка упрочняющих частиц в порошковой смеси выбирают 0,05-0,50 мас.% для карбида титана, TiC, или нитрида титана, TiN и 0,025-0,25 мас.% для диборида титана, TiB2.

При введении в смесь порошков наноразмерного порошка карбида титана (TiC) или нитрида титана (TiN) менее 0,05 мас.%, или диборида титана (TiB2) менее 0,025 мас.% эффективность дисперсного упрочнения и свойство термостабильности являются недостаточными.

При введении в смесь порошков наноразмерного порошка карбида титана (TiC) или нитрида титана (TiN) более 0,5 мас.%, или диборида титана (TiB2) более 0,25 мас.% значительно снижается пластичность и ударная вязкость композита, возрастают твердость и модуль упругости, что неприемлемо для материалов медицинского назначения.

Полученное содержание дисперсно-упрочняющих наноразмерных частиц (дисперсии) в композиционном материале с общей объемной долей 0,05-0,50 об.%, что позволяет обеспечить ряд важных преимуществ. Во-первых, по существу равномерно распределенная дисперсия помогает в достижении нужных механических свойств, включая статическую прочность, усталостную прочность и предел ползучести, которые остаются стабильными в течение продолжительных периодов воздействия повышенной температуры за счет дисперсионного упрочнения матрицы на основе чистого титана. Равномерно распределенная дисперсия помогает также ограничить рост зерна в матрице на основе чистого титана. Во-вторых, возрастает модуль упругости чистого титана, позволяя изделию выдерживать значительно более высокие нагрузки при упругой деформации. В-третьих, значительно улучшаются износостойкость и эрозионная стойкость, позволяя увеличить срок службы в данной области применения. В-четвертых, присутствие тонкой дисперсии ведет к улучшению пластичности по сравнению с изделием, изготовленным обычными способами литья и обработки давлением, или методами традиционной порошковой металлургии.

Для каждого из указанных выше вариантов выбора материала для наноразмерного порошка (частиц карбида титана, TiC, или диборида титана, TiB2, или нитрида титана TiN) в заявляемом изобретении обеспечивается один и тот же технический результат, что подтверждается результатами определения механических свойств вариантов выполнения наноструктурных композиционных материалов, приведенных в табл.4.

Полученные результаты механических свойств полностью коррелируют со свойствами, полученными расчетным путем (см. табл.3): σB=815-1345 МПа, σ0,2=505-1018 МПа, δ=6-10,5%.

Ниже приведены примеры осуществления изобретения:

Пример №1 - Получение заготовки наноструктурного композиционного материал на основе чистого титана, дисперсно-упрочненного карбидом титана (TiC):

- Исходную смесь порошков: электролизного порошка титана со степенью чистоты титана 99,85% фракционного состава 40-80 мкм и наноразмерного порошка карбида титана (TiC) со средним размером частиц 60 нм в массовом соотношении 99,75:0,25 помещали в размольные стаканы шаровой планетарной мельницы Retsch PM 400 МА, размольные стаканы и мелющие шары в которой выполнены из диоксида циркония (ZrO2), частично стабилизированного иттрием, при массовом соотношении мелющие шары: порошковая смесь - 10:1. После заполнения размольных стаканов аргоном и их герметизации порошковую смесь подвергали механическому легированию в прерывистом режиме работы с реверсированием. По достижении стадии гомогенизации смеси процесс механического легирования был завершен. Рентгенографические и мессбауровские исследования механически легированных композитных частиц показали, что проведенное механическое легирование приводит к максимальному увеличению ширины рентгеновских линий и к наибольшему изменению мессбауровских спектров, объясненному гомогенизацией композитных частиц.

- Полученные композитные частицы термически дегазировали, помещали в капсулу цилиндрической формы с внутренним диаметром 12 мм из технического титана ВТ 1-0, уплотняли в условиях вибрации до плотности 60-65% и герметизировали капсулу электронно-лучевой сваркой в вакууме, в результате получая компакт порошковой смеси.

- Полученный компакт порошковой смеси помещали в камеру лабораторной установки горячего изостатического прессования QIH-15 фирмы AVURE и проводили процесс прессования до получения заготовки наноструктурного композиционного материала. Полученную заготовку охлаждали до комнатной температуры. После обточки заготовки для удаления материала капсулы был получен пруток диаметром 10 мм и длиной 120 мм.

- Структура образца, вырезанного из прутка, полученная в характеристическом рентгеновском Cu Ka излучении свидетельствует о равномерном распределении нанокристаллов карбида титана (TiC) в объеме компактного образца. Определение параметров структуры и механических свойств полученного прутка показало:

- микроструктура однородная глобулярная с размером зерна 50-150 нм, с равномерно распределенными нанокристаллами карбида титана (TiC) с размером 2-10 нм;

- предел прочности (σB) - 1070 МПа;

- предел текучести (σ0,2) - 750 МПа;

- предел усталости (σ-1) - 540 МПа;

- относительное удлинение (δ) - 7,5%.

В случае введения в смесь порошков наноразмерного порошка карбида титана (TiC) менее 0,05 мас.% эффективность дисперсного упрочнения и свойства термической стабильности являются недостаточными. В случае введения в смесь порошков порошка карбида титана (TiC) более 0,50 мас.% значительно снижается пластичность и ударная вязкость композита, значительно возрастают твердость и модуль упругости, что неприемлемо для материалов медицинского назначения.

Пример №2 - Получение заготовки наноструктурного композиционного материал на основе чистого титана, дисперсно-упрочненного боридом титана (TiB):

- Исходную смесь порошков: электролизного порошка титана со степенью чистоты титана 99,85% фракционного состава 100-140 мкм и наноразмерного порошка диборида титана (TiB2) со средним размером частиц 80 нм в массовом соотношении 99,875:0,125 помещали в размольные стаканы шаровой планетарной мельницы Retsch PM 400 МА, размольные стаканы и мелющие шары в которой выполнены из диоксида циркония (ZrO2), частично стабилизированного иттрием, при массовом соотношении мелющие шары: порошковая смесь - 10:1. После заполнения размольных стаканов аргоном и их герметизации порошковую смесь подвергали механическому легированию в прерывистом режиме работы с реверсированием. По достижении стадии гомогенизации смеси процесс механического легирования был завершен. Рентгенографические и мессбауровские исследования механически легированных композитных частиц показали, что проведенное механическое легирование приводит к максимальному увеличению ширины рентгеновских линий и к наибольшему изменению мессбауровских спектров, объясненному гомогенизацией композитных частиц.

- Полученные композитные частицы термически дегазировали, помещали в капсулу цилиндрической формы с внутренним диаметром 12 мм из технического титана ВТ1-0, уплотняли в условиях вибрации до плотности 60-65% и герметизировали капсулу электронно-лучевой сваркой в вакууме, в результате получая компакт порошковой смеси.

- Полученный компакт порошковой смеси помещали в камеру лабораторной установки горячего изостатического прессования QIH-15 фирмы AVURE и проводили процесс прессования до получения заготовки наноструктурного композиционного материала. Полученную заготовку охлаждали до комнатной температуры. После обточки заготовки для удаления материала капсулы был получен пруток диаметром 10 мм и длиной 120 мм.

- Структура образца, вырезанного из прутка, полученная в характеристическом рентгеновском Cu Ka излучении свидетельствует о равномерном распределении нанокристаллов борида титана (TiB) в объеме компактного образца. Определение параметров структуры и механических свойств полученного прутка показало:

- микроструктура однородная глобулярная с размером зерна 75-200 нм, с равномерно распределенными нанокристаллами борида титана (TiB) с размером 2-10 нм;

- предел прочности (σB) - 950 МПа;

- предел текучести (σ0,2) - 630 МПа;

- предел усталости (σ-1) - 480 МПа;

- относительное удлинение (δ) - 8,5%.

Пример №3 - Получение заготовки наноструктурного композиционного материал на основе чистого титана, дисперсно-упрочненного нитридом титана (TiN):

- Исходную смесь порошков: электролизного порошка титана со степенью чистоты титана 99,85% фракционного состава 160-200 мкм и наноразмерного порошка нитрида титана (TiN) со средним размером частиц 40 нм в массовом соотношении 99,75:0,25 помещали в размольные стаканы шаровой планетарной мельницы Retsch PM 400 МА, размольные стаканы и мелющие шары в которой выполнены из диоксида циркония (ZrO2), частично стабилизированного иттрием, при массовом соотношении мелющие шары: порошковая смесь - 10:1. После заполнения размольных стаканов аргоном и их герметизации порошковую смесь подвергали механическому легированию в прерывистом режиме работы с реверсированием. По достижении стадии гомогенизации смеси процесс механического легирования был завершен. Рентгенографические и мессбауровские исследования механически легированных композитных частиц показали, что проведенное механическое легирование приводит к максимальному увеличению ширины рентгеновских линий и к наибольшему изменению мессбауровских спектров, объясненному гомогенизацией композитных частиц.

- Полученные композитные частицы термически дегазировали, помещали в капсулу цилиндрической формы с внутренним диаметром 12 мм из технического титана ВТ 1-0, уплотняли в условиях вибрации до плотности 60-65% и герметизировали капсулу электронно-лучевой сваркой в вакууме, в результате получая компакт порошковой смеси.

- Полученный компакт порошковой смеси помещали в камеру лабораторной установки горячего изостатического прессования QIH-15 фирмы AVURE и проводили процесс прессования до получения заготовки наноструктурного композиционного материала. Полученную заготовку охлаждали до комнатной температуры. После обточки заготовки для удаления материала капсулы был получен пруток диаметром 10 мм и длиной 120 мм.

- Структура образца, вырезанного из прутка, полученная в характеристическом рентгеновском Cu Ka излучении свидетельствует о равномерном распределении нанокристаллов нитрида титана (TiN) в объеме компактного образца. Определение параметров структуры и механических свойств полученного прутка показало:

- микроструктура однородная глобулярная с размером зерна 150-250 нм, с равномерно распределенными нанокристаллами нитрида титана (TiN) с размером 2-10 нм;

- предел прочности (σB) - 875 МПа;

- предел текучести (σ0,2) - 560 МПа;

- предел усталости (σ-1) - 445 МПа;

- относительное удлинение (δ) - 10%.

Таким образом, сопоставление механических свойств предложенного наноструктурного композиционного материала на основе чистого титана, дисперсно-упрочненного наноразмерными частицами (TiC) или (TiB), или TiN, со свойствами титановых сплавов, применяемых для изготовления имплантатов (см. таблицу 2), свидетельствует о том, что по механическим свойствам он соответствует титановому сплаву ВТ 6, как наиболее прочному из сплавов, применяемых для изготовления имплантатов. Предлагаемый материал можно использовать для изготовления медицинских имплантатов, а также в др. отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного материала Ti/TiB | 2019 |

|

RU2711699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| Способ изготовления композиционных материалов на основе Ti-B-Fe, модифицированных наноразмерными частицами AIN | 2020 |

|

RU2737185C1 |

| Способ получения металлического композиционного материала с дисперсной фазой на основе карбида | 2018 |

|

RU2707055C1 |

| Способ микроплазменного напыления износостойких покрытий на основе плакированных порошков системы Ti/TiB | 2023 |

|

RU2812935C1 |

| Способ получения композиционного материала Ti-15Mo/TiB с улучшенными пластическими характеристиками | 2020 |

|

RU2733775C1 |

| Способ получения упрочненного нанокомпозиционного материала на основе магния | 2015 |

|

RU2621198C2 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2542044C1 |

| ЛЕГКИЙ КЛАПАН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ИЗ КОМПОЗИЦИОННОГО ЖАРОПРОЧНОГО МАТЕРИАЛА НА ОСНОВЕ ТИТАНА И ЕГО ИНТЕРМЕТАЛЛИДОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2437948C1 |

Изобретение относится к порошковой металлургии, а именно к дисперсно-упрочненным композиционным материалам. Может использоваться в медицине для изготовления имплантатов и хирургического инструмента. Композиционный наноструктурный материал на основе чистого титана содержит матрицу из чистого титана с размером зерна ≤250 нм, дисперсно-упрочненную термически стабильными и химически устойчивыми по отношению к титану наноразмерными частицами карбида, борида или нитрида титана с размером частиц 2-10 нм. Упрочняющие частицы равномерно распределены в объеме материала, а их общая доля в объеме материала составляет 0,05-0,50 об.%. Материал получен путем механического легирования в шаровой планетарной мельнице в среде защитного газа смеси порошка чистого титана с размером частиц 40-200 мкм и последующего горячего изостатического прессования. Обеспечивается повышение прочностных свойств материала за счет роста уровня условного предела текучести, предела прочности на растяжение и сопротивления усталости и биологической совместимости материала. 2 н. и 11 з.п. ф-лы, 1 ил., 4 табл., 3 пр.

1. Наноструктурный композиционный материал на основе чистого титана, характеризующийся тем, что он содержит матрицу из чистого титана с размером зерна ≤250 нм, дисперсно-упрочненную термически стабильными и химически устойчивыми по отношению к титану наноразмерными частицами карбида, борида или нитрида титана с размером частиц 2-10 нм, при этом упрочняющие частицы равномерно распределены в объеме материала, а их общая доля в объеме материала составляет 0,05-0,50 об.%.

2. Композиционный материал по п.1, отличающийся тем, что он получен из порошка чистого титана со степенью чистоты 99,84-99,99% и фракционным составом от 40 мкм до 200 мкм, полученного путем электролиза.

3. Композиционный материал по п.1 или 2, отличающийся тем, что его предел прочности на растяжение составляет (σв)≥815 МПа, а предел усталости - (σ-1)≥450 МПа.

4. Способ получения наноструктурного композиционного материала на основе чистого титана по п.1, включающий получение порошковой смеси, содержащей порошок чистого титана с размером частиц 40-200 мкм и наноразмерные упрочняющие частицы карбида, нитрида или диборида титана, механическое легирование полученной смеси в защитной среде в шаровой планетарной мельнице размольными стаканами и мелющими шарами, выполненными из диоксида циркония, частично стабилизированного иттрием, или оксида алюминия, с образованием смеси композитных частиц, дегазацию, размещение в металлической капсуле, вибрационное уплотнение, вакуумирование, герметизацию и последующее горячее прессование изостатическим методом.

5. Способ по п.4, отличающийся тем, что используют порошок чистого титана со степенью чистоты 99,84-99,99%, полученный путем электролиза.

6. Способ по п.4, отличающийся тем, что наноразмерные упрочняющие частицы карбида титана вводят в порошковую смесь в количестве 0,05-0,50 мас.%.

7. Способ по п.4, отличающийся тем, что наноразмерные упрочняющие частицы нитрида титана вводят в порошковую смесь в количестве 0,05-0,50 мас.%.

8. Способ по п.4, отличающийся тем, что наноразмерные упрочняющие частицы диборида титана вводят в порошковую смесь в количестве 0,025-0,250 мас.%.

9. Способ по п.4, отличающийся тем, что в порошковую смесь вводят наноразмерные упрочняющие частицы с размером 20-100 нм.

10. Способ по п.4, отличающийся тем, что порошковую смесь размещают в металлической капсуле из титанового сплава.

11. Способ по п.4, отличающийся тем, что дегазацию порошковой смеси осуществляют термическим методом.

12. Способ по любому из пп.4-11, отличающийся тем, что получают композиционный материал с пределом прочности на растяжение и пределом усталости составляют соответственно (σв)≥815 МПа, (σ-1)≥450 МПа.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА | 2007 |

|

RU2372167C2 |

| КОМПОЗИЦИОННЫЙ КОНСТРУКЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2434962C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2212306C1 |

| US 20050008524 A1, 13.01.2005 | |||

| US 20110293461 A1, 01.12.2011. | |||

Авторы

Даты

2013-09-10—Публикация

2012-05-16—Подача