Изобретение относится к областям обработки металлов давлением и порошковый металлургии, может быть использовано для получения монолитных заготовок высокой плотности и повышенным уровнем механических и эксплуатационных свойств из порошков металлов и сплавов микронной и нанокристаллической дисперсности.

Известен способ получения заготовок из порошкового металлического материала, включающий размещение порошкового металлического материала в контейнер, прессование с одновременным нагревом контейнера и размещенного в нем порошкового металлического материала, последующую герметизацию полости контейнера, а также прямую и винтовую экструзию при температуре 20°С через винтовую матрицу с углом наклона образующей винтовой линии к оси деформации 60° с противодавлением 200 МПа (Я.Е. Бейгельзинер, О.В. Михайлов, А.С. Сынков, М.Б. Штерн. Винтовая экструзия порошковых заготовок. II Эксперимент и обсуждение результатов. Физика и техника высоких давлений., т.18, №3, с.92-96, 2012 г.).

К недостаткам данного способа следует отнести неоднородность деформации в объеме заготовки, характерную для винтовой экструзии, и невысокие, в связи с этим, плотность и прочностные свойства получаемой заготовки.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения заготовок из порошковых металлических сплавов, включающий криогенный размол металлического порошка, дегазацию размолотого порошка, предварительное компактирование размолотого порошка в объемную заготовку, последующее интенсивное пластическое деформирование скомпактированной заготовки при заданной температуре методом равноканального углового прессования (WO 2006/137911 МПК В22С 15/02, опубл. 28.12.2006 г.).

К недостаткам данного способа следует отнести невысокие значения плотности и прочности, а также анизотропию механических свойств получаемых заготовок в поперечном и продольном направлениях, так как очаг деформации при равноканальном угловом прессовании локализован в плоскости пересечения каналов, т.е. заготовка деформируется по двум осям ортогональной системы координат. В направлении третьей оси ортогональной системы координат - продольной оси симметрии заготовки, деформация равна нулю.

Техническим результатом изобретения является повышение плотности материала заготовки и ее прочностных свойств.

Указанный результат достигается способом получения заготовок из порошковых металлических материалов, включающим криогенный размол металлического порошка для формирования в нем нанокристаллической структуры, дегазацию размолотого нанокристаллического порошка, его компактирование в объемную заготовку, последующее интенсивное пластическое деформирование скомпактированной заготовки при заданной температуре, в котором в отличие от прототипа перед интенсивным пластическим деформированием скомпактированную заготовку размещают в контейнере, выполненном из материала с пределом прочности не менее предела прочности монолитного материала, из которого получен металлический порошок, а деформирование размещенной в контейнере заготовки осуществляют с реализацией в ее объеме схемы напряженно-деформированного состояния простого сдвига путем поэтапной всесторонней полузакрытой ковки последовательно по трем осям ортогональной системы координат, которую проводят в несколько циклов до достижения накопленной степени деформации е>3, причем деформирование проводят при температуре, не выше температуры рекристаллизации нанокристаллического порошкового материала.

Известен способ получения ультрамелкозернистой структуры для улучшения физико-механических свойств материала заготовки при обработке монолитных заготовок методом всесторонней ковки со сменой на каждом этапе направлений деформирования последовательно по трем осям координат, при этом ковку осуществляют в полости штампа по схеме плоскодеформированного состояния, при которой обеспечивают на каждом этапе деформирования уменьшение размера заготовки в направлении первой оси координат, совпадающей с направлением приложения деформирующего усилия, увеличение размера заготовки в направлении второй оси координат - со свободной стороны заготовки и сохранение размера заготовки в направлении третьей оси координат - с заневоленной стороны заготовки (патент РФ №2393936, ИПК B21J 5/06, опубл. 28.12.2006 г.).

Однако известный способ неприменим для заготовок из скомпактированных порошковых материалов из-за их высокой пористости и низкой технологической пластичности.

Технический результат предложенного способа обеспечивается тем, что размещение заготовки из скомпактированного порошкового материала в контейнере позволяет при их совместном деформировании создать в объеме заготовки квазигидростатическое давление и, как следствие, повысить ее плотность и технологическую пластичность для обеспечения возможности дальнейшей деформации.

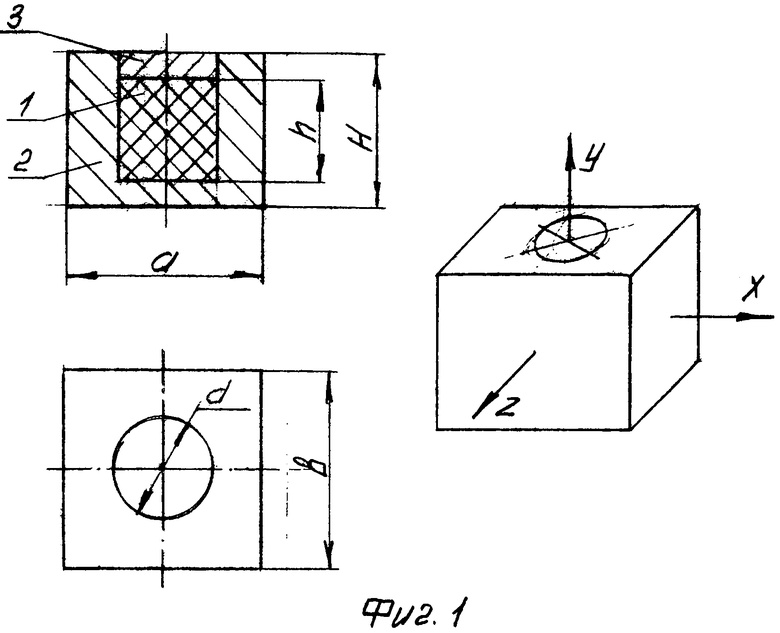

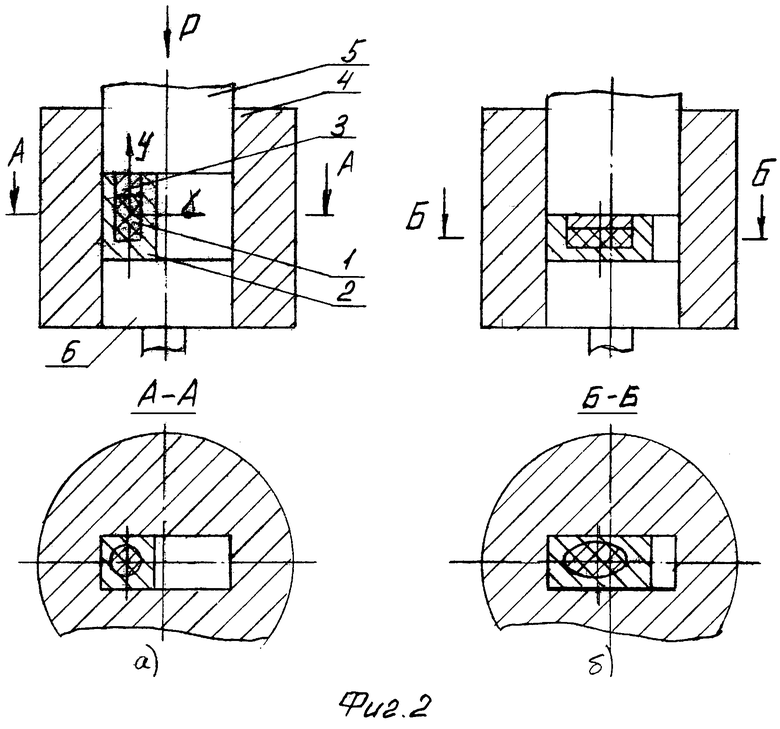

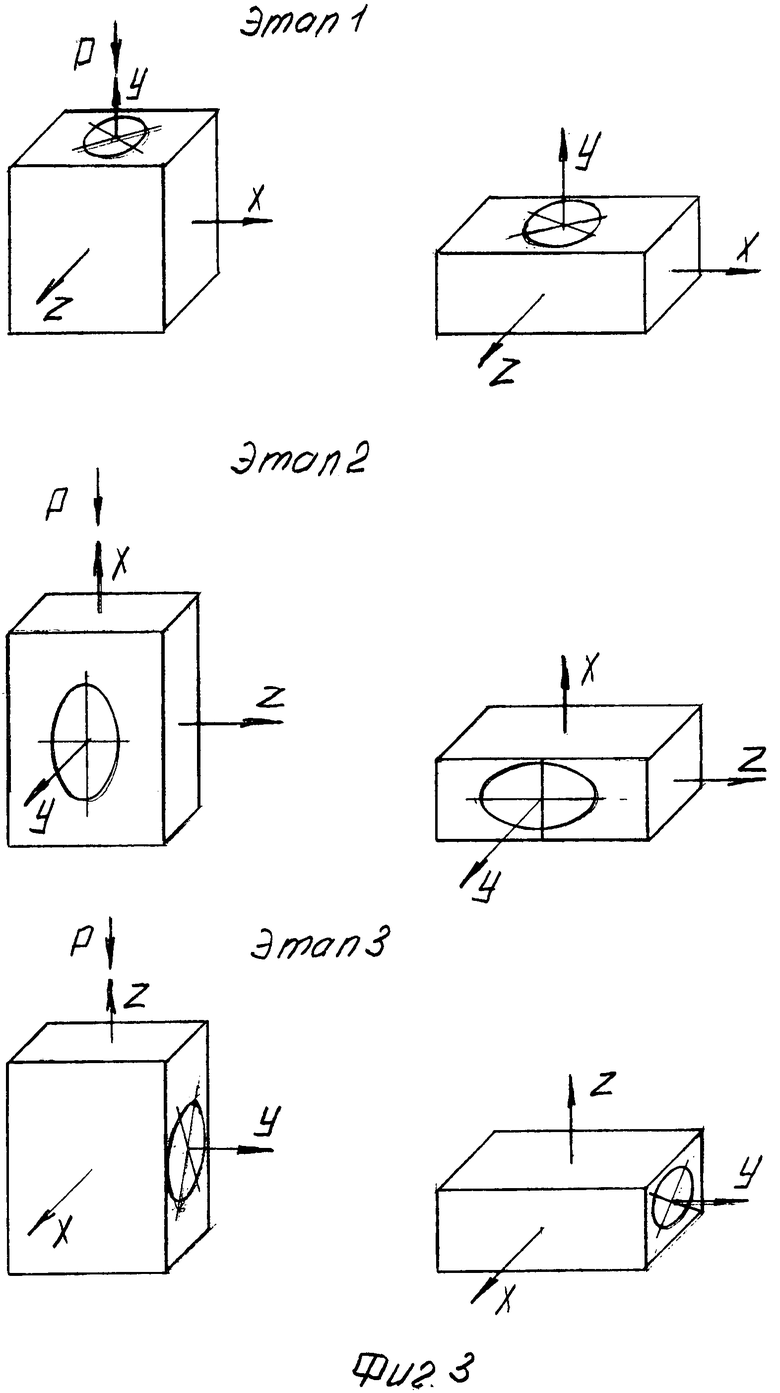

Описание предлагаемого способа иллюстрируется чертежами, где на фиг.1 представлена схема размещения скомпактированной заготовки в контейнере, на фиг.2 показан полузакрытый штамп с расположенным в нем контейнером с компактированной заготовкой: а) до начала деформирования, б) по окончании деформирования, на фиг.3 показана схема поэтапного деформирования заготовки в контейнере.

Скомпактированную заготовку 1 размещают в контейнере 2, который закрыт пробкой 3 (фиг.1). Контейнер с заготовкой располагают в штампе, который состоит из матрицы 4, пуансона 5 и выталкивателя 6. Деформирование осуществляют поэтапно по трем осям X, Y, Z ортогональной системы координат под воздействием усилия Р (фиг.3).

Предложенный способ осуществляют следующим образом. В качестве исходного материала используют металлический порошок микронной дисперсности, который подвергают криогенному размолу в шаровой мельнице для получения размере зерна ≤100 нм.

Полученный нанопорошок компактируют и получают объемную заготовку 1, которую размещают в контейнере 2, выполненном в виде параллелепипеда. Контейнер закрывают пробкой 3. Контейнер и пробку изготавливают из материала с пределом прочности не менее предела прочности материала, из которого получен металлический порошок.

Изготовление контейнера 2 и пробки 3 из менее прочного материала не обеспечит создание в объеме скомпактированной заготовки 1 квазигидростатического давления и реализацию в ней схемы напряженно-деформированного состояния простого сдвига. Наложение квазигидростатического давления повышает ресурс технологической пластичности скомпактированной заготовки.

Перед деформированием контейнер 2 с скомпактированной заготовкой 1 ориентируют относительно осей ортогональной системы координат (фиг.1), при этом продольная ось симметрии заготовки должна совпадать с направлением приложения деформирующего усилия Р.

Далее контейнер 2 с размещенной в нем скомпактированной заготовкой 1, закрытой пробкой 3, укладывают в матрицу 4 штампа и осуществляют этап 1 всесторонней полузакрытой ковки, прикладывая к пуансону 5 деформирующее усилие Р в направлении оси Y (фиг.2,а). По окончании этапа деформирования (фиг.2б) контейнер 2 с размещенной в ней заготовкой 1 и пробкой 3 извлекают из матрицы 4 штампа выталкивателем 6.

Деформирование заготовки 1 совместно с контейнером 2 проводят поэтапно последовательно в направлении трех осей X, Y, Z ортогональной системы координат (фиг.3), что составляет один цикл обработки. Этапы повторяют циклами до обеспечения накопленной степени деформации е>3, при этом температура нагрева заготовки, контейнера и штампа в процессе деформирования не должна превышать температуру рекристаллизации нанокристаллического порошкового материала. По достижении накопленной степени деформации е>3 заготовку извлекают из контейнера.

Пример реализации способа.

В качестве исходного материала для заготовок использовали порошок титанового сплава ВТ 1-0 микронной дисперсности с размером частиц 40 мкм.

Для получения ультрамелкозернистого порошка был произведен криогенный размол исходного порошка в шаровой мельнице при температуре жидкого азота (-196°С). Средний размер зерна после размола составил 94 нм. Компактирование порошка для получения объемной заготовки производили в прессформе при давлении 1,2 ГПа и температуре 20°С. В результате компактирования были получены объемные заготовки с размерами ⌀ 10×25 мм.

Плотность материала скомпактированных заготовок составила 70% от плотности монолитного сплавав ВТ 1-0.

После этого скомпактированную заготовку, в соответствии со схемой, представленной на фиг.1, поместили в контейнер из титанового сплава ОТ4, имеющего предел прочности на 15-20% выше сплава ВТ 1-0, из которого был получен порошок для компактирования заготовки. Размеры контейнера 42×44×60 мм.

Интенсивное пластическое деформирования скомпактированной заготовки, размещенной в контейнере, проводили методом всесторонней полузакрытой ковки в штампе при температуре 350°С путем последовательного приложения деформирующего усилия по трем осям X, Y, Z ортогональной системы координат.

При этом, в процессе деформирования, на каждом конкретном этапе, например, этапе I (фиг.3), размеры заготовки и контейнера уменьшались в направлении одной оси координат (ось Y), увеличивались в направлении второй оси (ось X) и были неизменны в направлении третьей оси (ось Z), т.е. в объеме скомпактированной заготовки и контейнера реализовывалась схема напряженно-деформированного состояния простого сдвига. В связи с тем, что предел прочности материала контейнера (сплав ОТ4) выше предела прочности материала скомпактированной заготовки, на нее воздействовало квазигидростатическое давление всестороннего объемного сжатия, что повысило технологический ресурс пластичности скомпактированной заготовки и обеспечило возможность дальнейшей деформации.

Всесторонняя полузакрытая ковка была проведена в количестве 8 циклов. Накопленная степень деформации составила е=9. По окончании всесторонней полузакрытой ковки было произведено вскрытие контейнера и извлечение из него заготовки, прошедшей интенсивную пластическую деформацию.

Прочностные свойства обработанной по предложенному способу заготовки оценивали по уровню микротвердости и сравнивали с аналогичным показателем заготовки из монолитного титанового сплава ВТ1-0.

Из полученных данных видно, что предложенное техническое решение позволяет повысить уровень прочностных свойств сплава ВТ1-0 в 3 раза. Плотность заготовок, полученных по предложенному способу, увеличилась с 70% до 93%.

Таким образом, изобретение обеспечивает повышение плотности материала заготовки и ее прочностных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства изделий из порошков высоколегированных сплавов на основе никеля | 2015 |

|

RU2606360C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2277992C2 |

| СПОСОБ ПРОИЗВОДСТВА ЦИЛИНДРИЧЕСКИХ ПОКОВОК ИЗ СКОМПАКТИРОВАННЫХ СПЕЧЕННЫХ ЗАГОТОВОК МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2529345C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2013 |

|

RU2529609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СЛОИСТОГО КОМПОЗИТА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444416C2 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНЫХ СЛОЖНОПРОФИЛЬНЫХ НАНОСТРУКТУРНЫХ КОНСТРУКЦИОННЫХ И ФУНКЦИОНАЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2508961C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЗАГОТОВКАХ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2456111C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2393936C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК ИЗ ЖАРОПРОЧНЫХ ГРАНУЛИРОВАННЫХ СПЛАВОВ | 2014 |

|

RU2583564C1 |

Изобретение относится к порошковой металлургии, в частности к получению монолитных заготовок высокой плотности из порошков металлов и сплавов микронной и нанокристаллической дисперсности. Металлический порошок, полученный путем криогенного размола, дегазируют и компактируют в объемную заготовку. Заготовку размещают в контейнере, выполненном из материала с пределом прочности не менее предела прочности монолитного материала порошка. После чего проводят интенсивное пластическое деформирование путем поэтапной всесторонней полузакрытой ковки последовательно по трем осям ортогональной системы координат с реализацией в объеме заготовки схемы напряженно-деформированного состояния простого сдвига. Ковку проводят в несколько циклов до достижения накопленной степени деформации е>3 при температуре, не превышающей температуру рекристаллизации порошкового материала. Обеспечивается повышение плотности и прочностных свойств заготовки. 3 ил., 1 пр.

Способ получения заготовок из порошковых металлических материалов, включающий криогенный размол металлического порошка для формирования в нем нанокристаллической структуры, дегазацию размолотого нанокристаллического порошка, его компактирование в объемную заготовку, последующее интенсивное пластическое деформирование скомпактированной заготовки при заданной температуре, отличающийся тем, что перед интенсивным пластическим деформированием скомпактированную заготовку размещают в контейнере, выполненном из материала с пределом прочности не менее предела прочности монолитного материала, из которого получен металлический порошок, а деформирование размещенной в контейнере заготовки осуществляют с реализацией в ее объеме схемы напряженно-деформированного состояния простого сдвига путем поэтапной всесторонней полузакрытой ковки последовательно по трем осям ортогональной системы координат, которую проводят в несколько циклов до достижения накопленной степени деформации е>3, причем деформирование проводят при температуре, не превышающей температуру рекристаллизации нанокристаллического порошкового материала.

| Способ изготовления компактных заготовок из гранул титановых сплавов | 1991 |

|

SU1787687A1 |

| Способ получения анизотропных постоянных магнитов из быстрозакаленных сплавов системы железо-редкоземельный элемент-бор | 1988 |

|

SU1622082A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1995 |

|

RU2127195C1 |

| US 7037466 B2, 02.05.2006 | |||

| EP 1129803 A2, 05.09.2001. | |||

Авторы

Даты

2014-01-20—Публикация

2012-11-01—Подача