При нанесении покрытий из жидких сред на керамические или металлические сотовые элементы/фильтры, ниже обобщенно называемые также подложками, приходится сталкиваться с различными проблемами.

Одна из возможностей нанесения покрытий на подложки состоит в их введении одним их концом с открытыми на нем отверстиями в контакт с подготовленной жидкой средой для нанесения покрытия и в ее просасывании через каналы подложки путем создания разрежения с ее противоположной стороны. В этом случае при необходимости нанесения покрытия не по всей длине каналов, а только на части их длины проблема заключается в том, что разные каналы из-за неизбежно создающегося при этом профиля потока оказываются снабжены покрытием на разную длину.

При нанесении же покрытия из предназначенной для этого среды путем ее нагнетания в каналы под давлением против силы тяжести в этом случае необходимо контролировать тот момент, когда жидкость при покрытии стенок каналов по всей их длине выходит с верхней стороны подложки. В этом случае при нанесении покрытия не по всей длине каналов, а только на части их длины, высоту столба жидкой среды для нанесения покрытия внутри каналов определяют датчиками. Подобный способ описан, например, в EP 1273344 A1.

Однако подобный способ невозможно использовать для нанесения покрытий на подложки из электропроводных или полупроводящих материалов, таких как металлы или карбид кремния.

В основу настоящего изобретения была положена задача разработать простую систему для нанесения покрытий на носители, которая позволяла бы простым путем отслеживать уровень среды для нанесения покрытия в носителе вне зависимости от материала, из которого он изготовлен. Указанная задача решается благодаря тому, что жидкостепроводящая часть устройства (122) для нанесения покрытия соединена с подъемной трубой (127) через клапан (125), который обеспечивает создание таких же условий давления в подъемной трубе (127), а тем самым и в основном такое же повышение в ней уровня жидкости, что и в носителе, благодаря чему подъемная труба (127) позволяет контролировать уровень заполнения носителя (121) средой (124) для нанесения покрытия.

Краткое изложение сущности изобретения

Ниже представлены конкретные варианты осуществления изобретения.

1. Система для полного или частичного нанесения покрытия из предназначенной для этого жидкой среды (124) на носители (121), каждый из которых имеет продольную ось, две торцевые поверхности, боковую поверхность, осевую длину L и множество проходящих от одной - первой - его торцевой поверхности до другой - второй - его торцевой поверхности каналов, путем нанесения покрытия из предназначенной для этого среды (124) в требуемом количестве на носитель (121), который для этого располагают в положении, в котором его продольная ось ориентирована вертикально, и через по меньшей мере одну из торцевых поверхностей носителя в его каналы вводят среду (124) для нанесения покрытия, отличающаяся тем, что носитель (121) расположен на устройстве (122) для нанесения покрытия, жидкостепроводящая часть которого соединена с подъемной трубой (127) через клапан (125), который обеспечивает создание таких же условий давления в подъемной трубе (127), а тем самым и в основном такое же повышение в ней уровня жидкости, что и в носителе, благодаря чему подъемная труба (127) позволяет контролировать уровень заполнения носителя (121) средой (124) для нанесения покрытия.

2. Система по пункту 1, в которой уровень заполнения носителя средой для нанесения покрытия меньше осевой длины L носителя.

3. Система по пункту 1 или 2, в которой для контроля уровня заполнения носителя (121) средой (124) для нанесения покрытия предусмотрен по меньшей мере один датчик (126) на подъемной трубе (127).

4. Система по пункту 3, в которой датчики выбраны из группы, включающей датчики для измерения электропроводности, ультразвуковые датчики, фотоэлектрические барьеры и их комбинации.

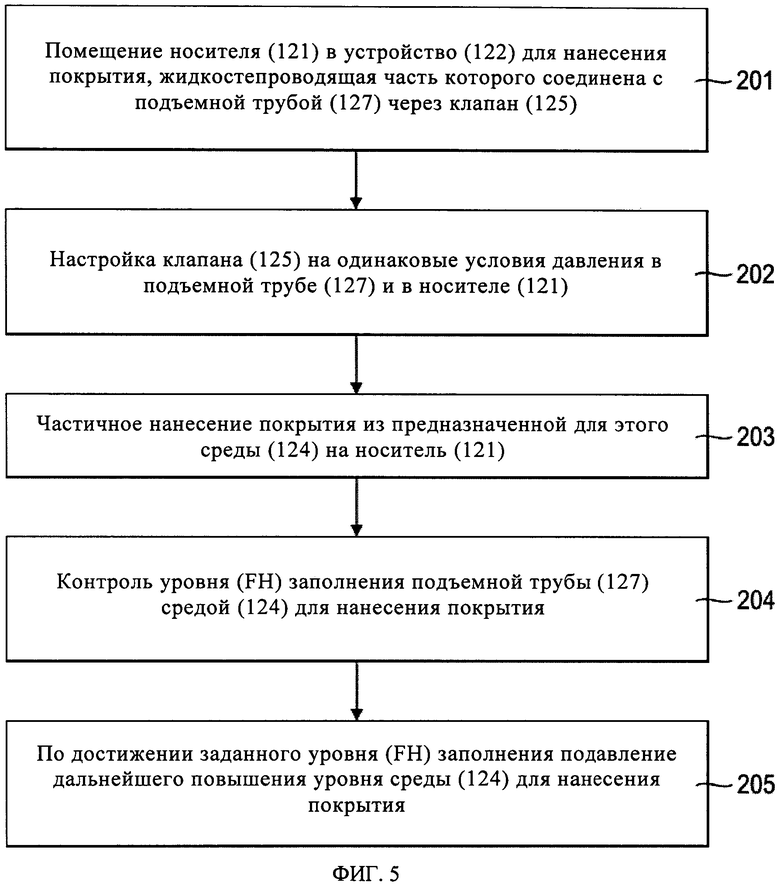

5. Способ полного или частичного нанесения покрытия из предназначенной для этого жидкой среды (124) на носители (121), каждый из которых имеет продольную ось, две торцевые поверхности, боковую поверхность, осевую длину L и множество проходящих от одной - первой - его торцевой поверхности до другой - второй - его торцевой поверхности каналов, при этом снабжаемый покрытием носитель (121) расположен на устройстве (122) для нанесения покрытия, жидкостепроводящая часть которого соединена с подъемной трубой (127) через клапан (125), отличающийся тем, что клапан (125) настраивают таким образом, что он обеспечивает создание таких же условий давления в подъемной трубе (127), а тем самым и в основном такое же повышение в ней уровня жидкости, что и в носителе, благодаря чему подъемная труба (127) позволяет контролировать уровень заполнения носителя (121) средой (124) для нанесения покрытия, на носитель (121) наносят покрытие из предназначенной для этого среды (124) в требуемом количестве, для чего носитель располагают в положении, в котором его продольная ось ориентирована вертикально, и через по меньшей мере одну из торцевых поверхностей носителя в его каналы вводят среду (124) для нанесения покрытия, по повышению уровня жидкости в подъемной трубе (127) контролируют повышение уровня заполнения носителя средой для нанесения покрытия и по достижении требуемого уровня заполнения носителя средой для нанесения покрытия подавляют дальнейшее повышение ее уровня.

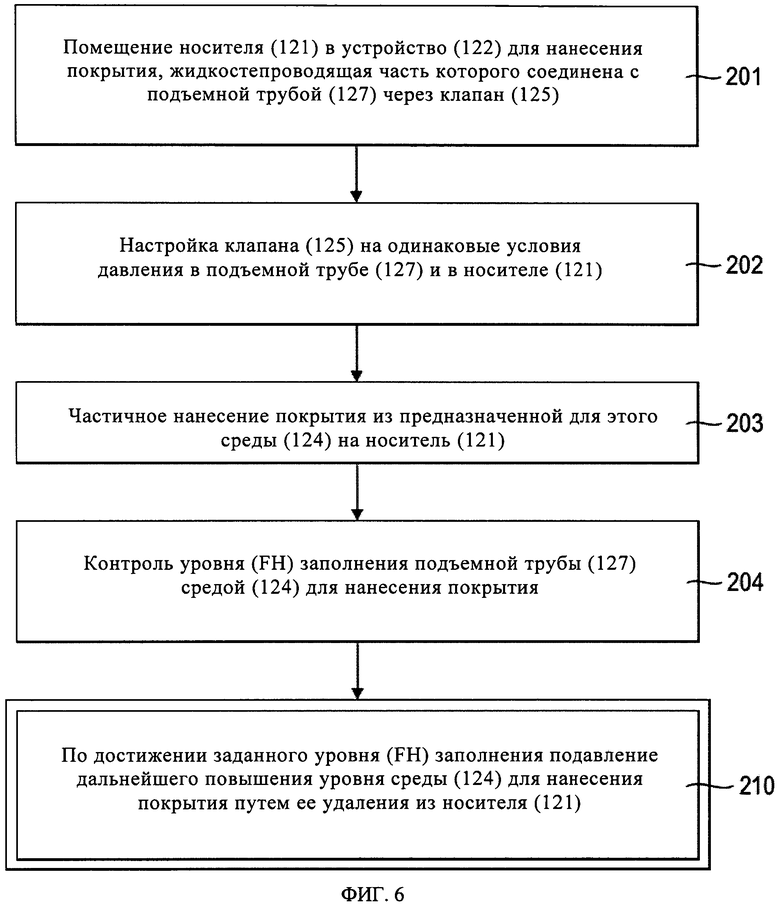

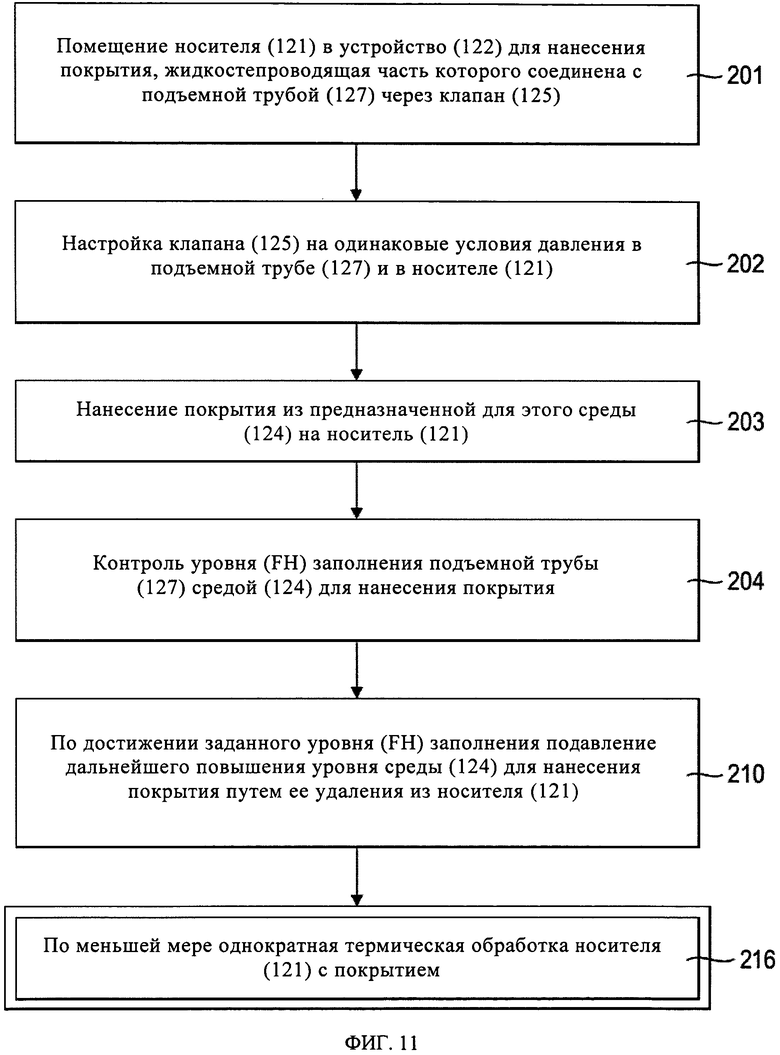

6. Способ по пункту 5, при осуществлении которого дальнейшее повышение уровня заполнения носителя средой (124) для нанесения покрытия подавляют путем ее удаления из носителя (121).

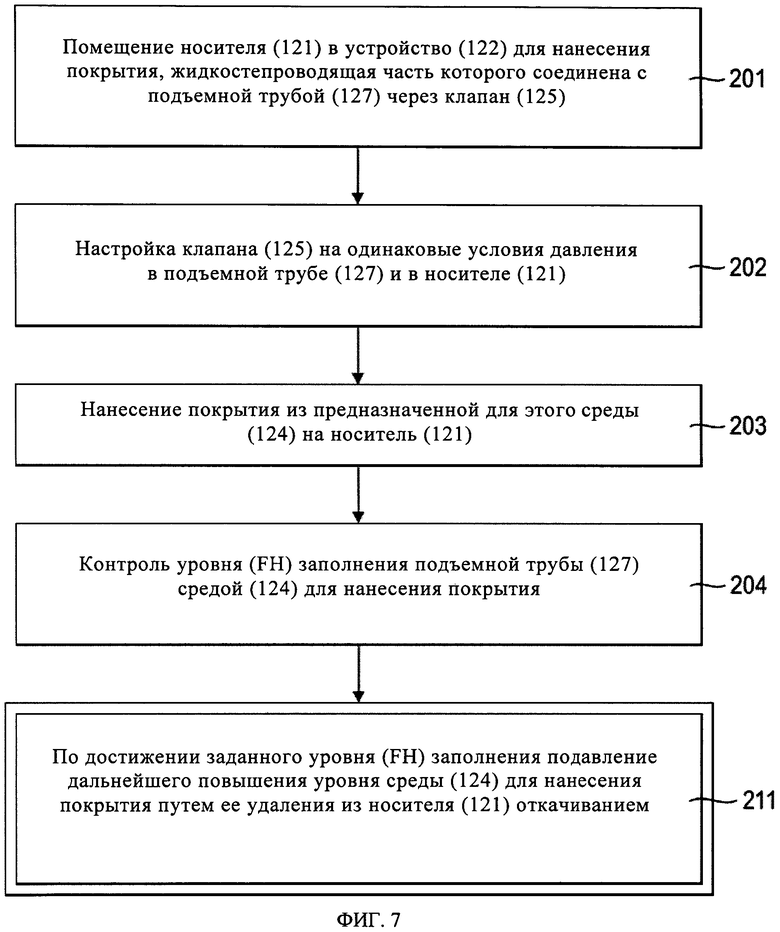

7. Способ по пункту 6, при осуществлении которого среду для нанесения покрытия удаляют из носителя путем ее откачивания, отсасывания или выдувания.

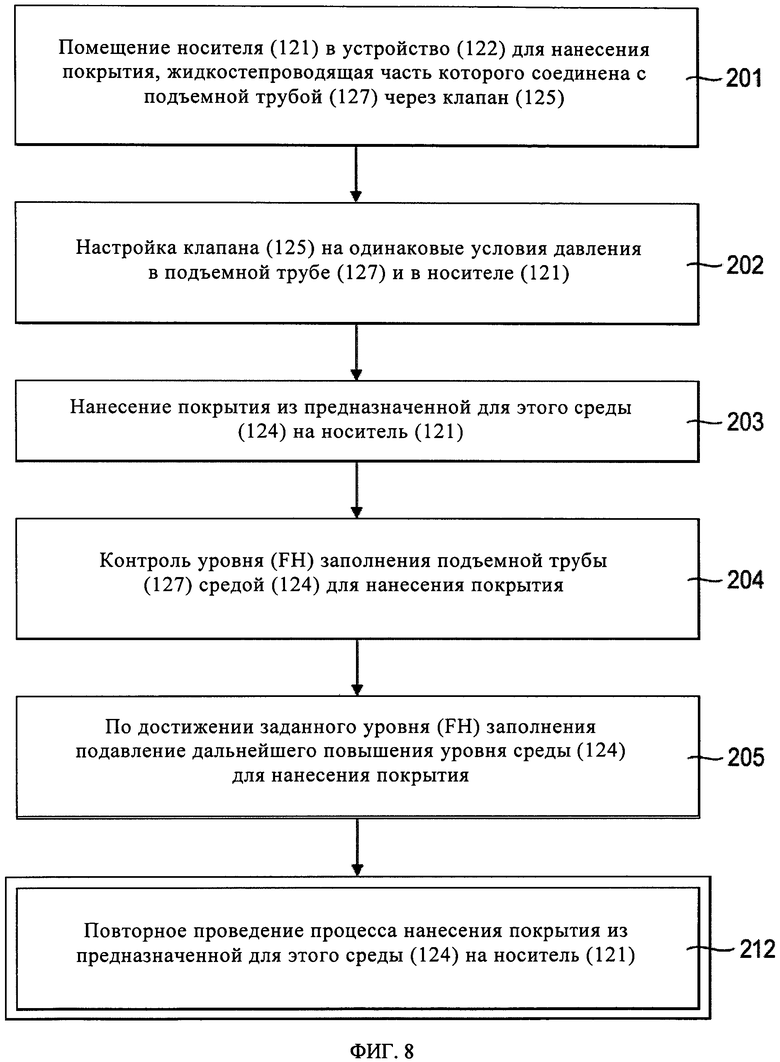

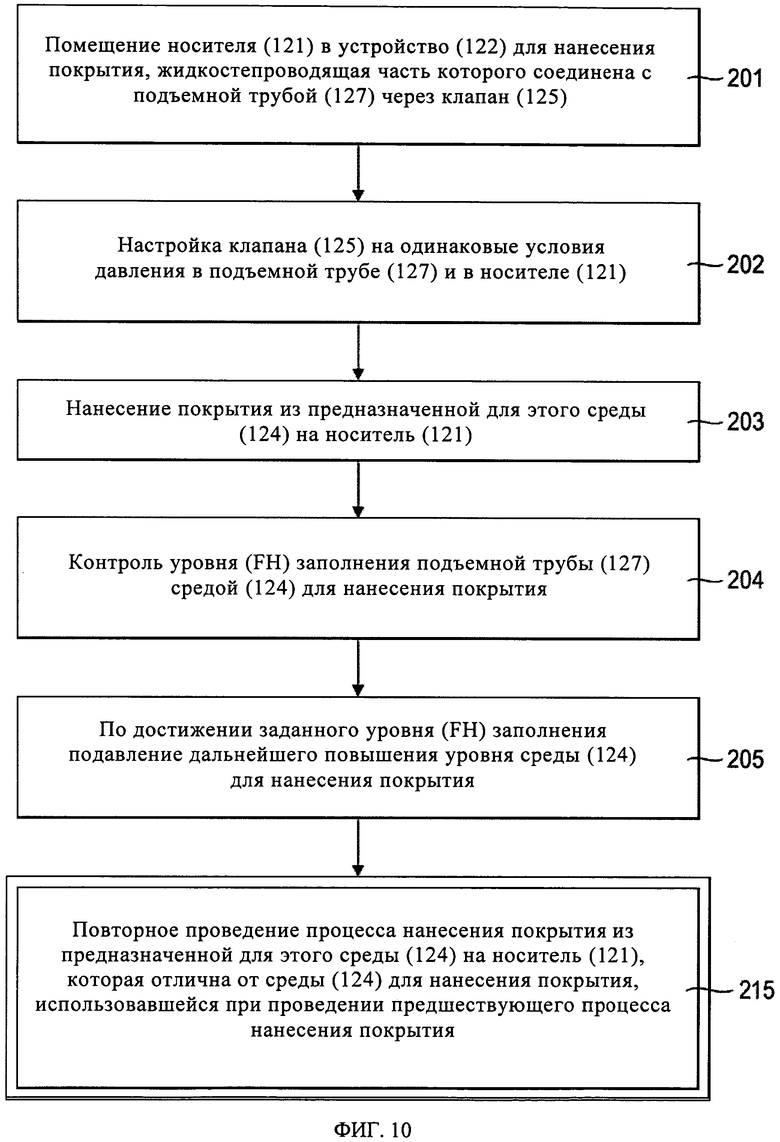

8. Способ по пункту 5, при осуществлении которого процесс нанесения покрытия проводят повторно.

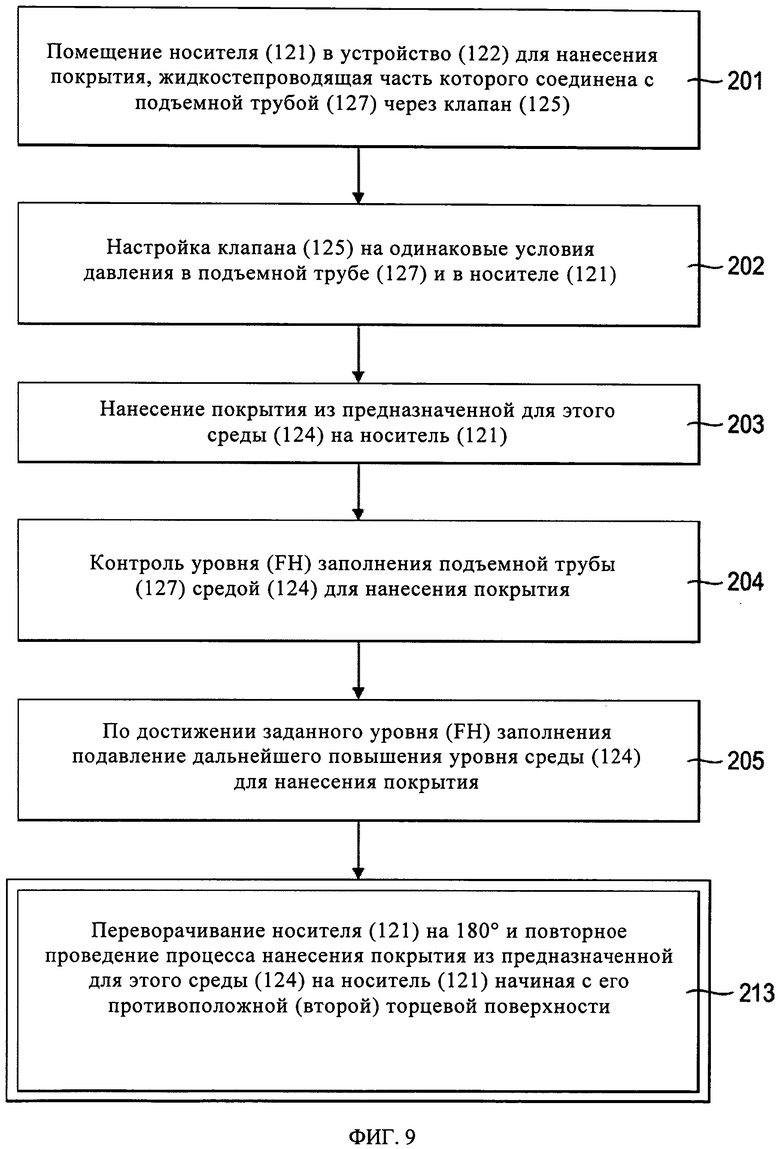

9. Способ по пункту 8, при осуществлении которого перед повторным проведением процесса нанесения покрытия носитель (121) переворачивают на 180° и затем наносят на него покрытие, которое наносят при этом на носитель (121), начиная с его противоположной торцевой поверхности.

10. Способ по пункту 8 или 9, при осуществлении которого при повторном проведении процесса нанесения покрытия используют предназначенную для этого среду (124), которая представляет собой ту же среду для нанесения покрытия, что и использовавшаяся при проведении предшествующего процесса нанесения покрытия, или отличную от нее среду для нанесения покрытия.

11. Способ по одному из пунктов 5-11, при осуществлении которого носитель (121) на последующей стадии подвергают по меньшей мере однократной термической обработке.

12. Способ по пункту 11, при осуществлении которого носитель (121) перед термической обработкой подвергают сушке.

13. Способ по одному из пунктов 5-11, при осуществлении которого носитель перед его расположением на устройстве (122) для нанесения покрытия увлажняют.

14. Способ изготовления систем выпуска отработавших газов (ОГ), оснащенных носителями (121) с покрытием, заключающийся в том, что на по меньшей мере один носитель (121) наносят покрытие способом по одному из пунктов 5-12 и по меньшей мере один носитель (121) с нанесенным на него подобным образом покрытием устанавливают в системе выпуска ОГ.

15. Способ по пункту 14, изготавливаемая которым система выпуска ОГ представляет собой систему выпуска ОГ, устанавливаемую на автомобиле.

16. Применение системы по одному из пунктов 1-4 для изготовления носителей с покрытием, используемых для снижения токсичности отработавших газов.

Подробное описание изобретения

В настоящем изобретении предлагается система для полного или частичного нанесения покрытия из предназначенной для этого жидкой среды (124) на носители (121).

Ниже изобретение рассмотрено со ссылкой на фиг.1-11, на которых представлены некоторые примеры осуществления изобретения.

На прилагаемых к описанию чертежах, в частности, показано:

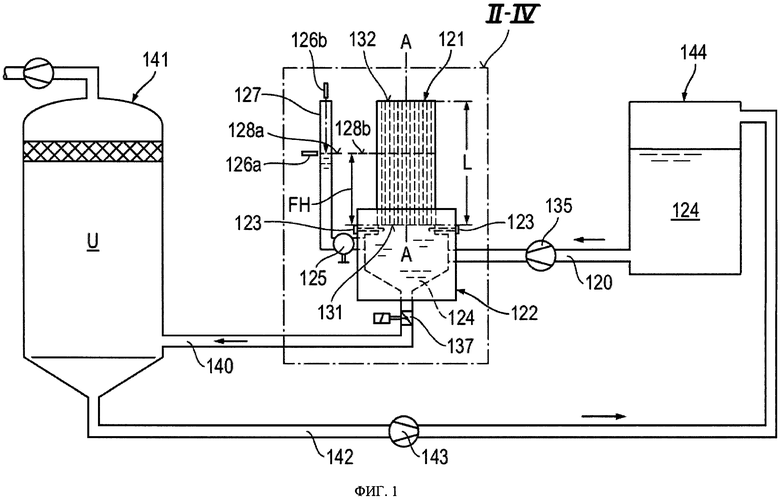

на фиг.1 - система для нанесения покрытия, состоящая из устройства (122) для нанесения покрытия, емкости (144) со средой (124) для нанесения покрытия и вакуумированной емкости (141) и оснащенная подводящим трубопроводом (120), отводящим трубопроводом (140), а также возвратным трубопроводом (142) с возвратным насосом (143) для откачивания среды (124) для нанесения покрытия,

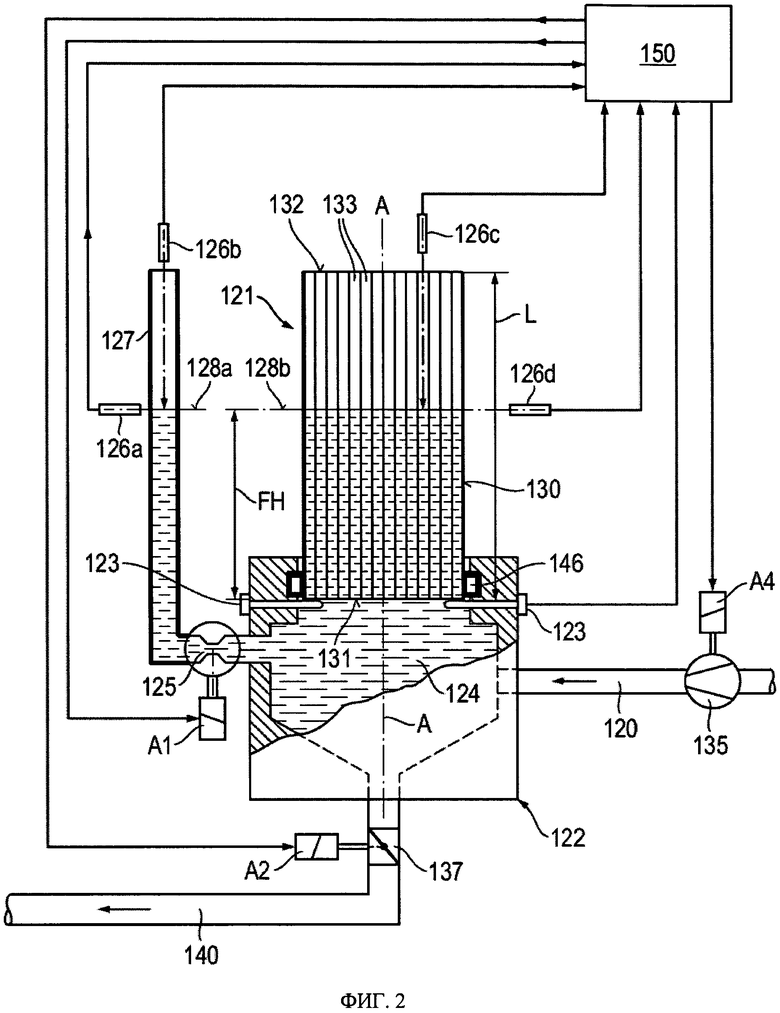

на фиг.2 - увеличенный фрагмент II-IV устройства (122) для нанесения покрытия,

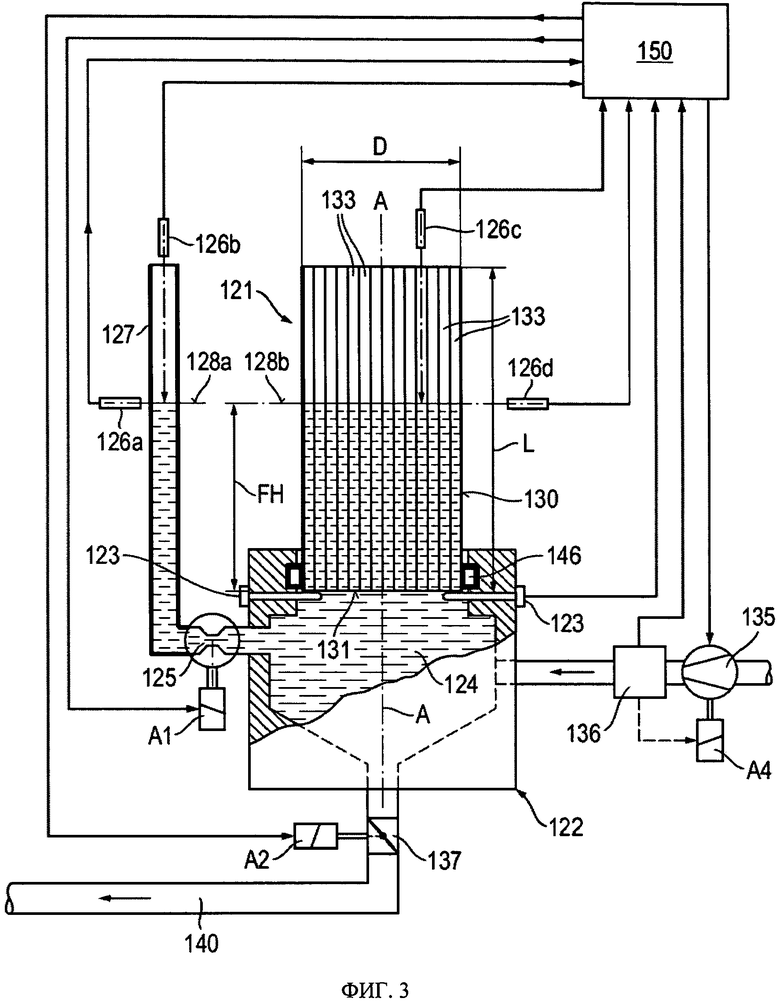

на фиг.3 - рабочий вариант выполнения изображенного на фиг.1 и 2 устройства (122) для нанесения покрытия,

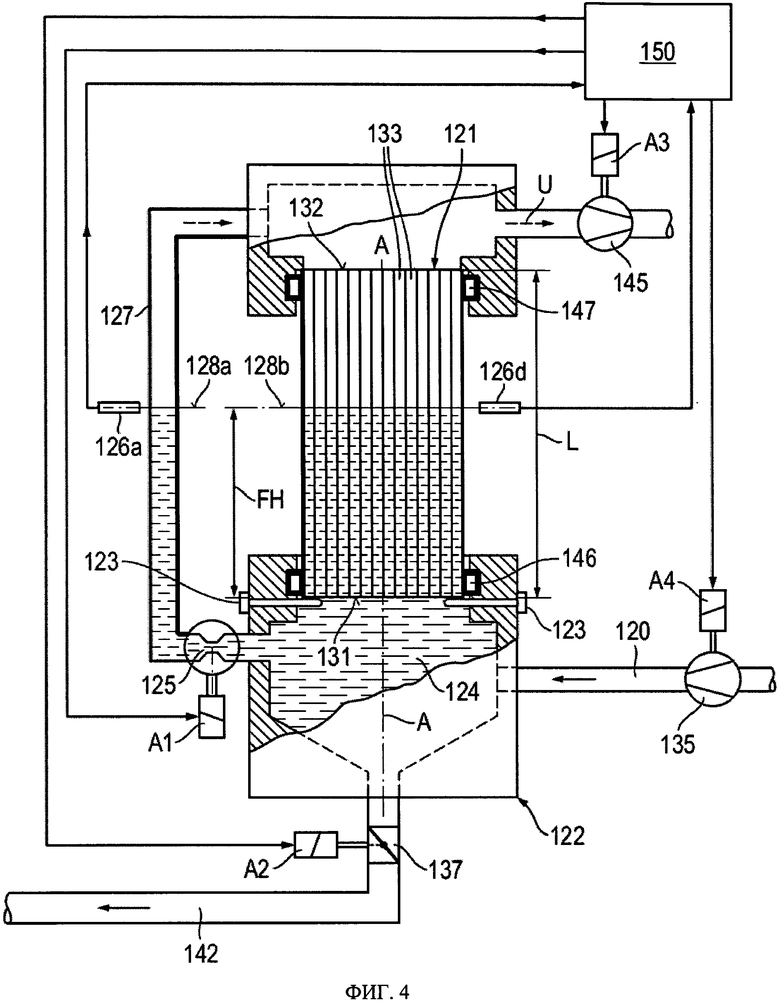

на фиг.4 - еще один рабочий вариант выполнения изображенного на фиг.1-3 устройства (122) для нанесения покрытия и

на фиг.5-11 - представленные в виде блок-схем примеры последовательностей стадий способа, заявленного в пп.5-11 формулы изобретения.

Носитель (121), часто называемый также подложкой, в целом представляет собой полую подложку, которая выполнена из металлов или керамических материалов и имеет по меньшей мере один внутренний канал, а обычно множество внутренних каналов (133). Носители в целом представляют собой в основном цилиндрические носители, каждый из которых имеет продольную ось (A), две торцевые поверхности (131, 132), боковую поверхность (130), осевую длину L и множество проходящих от одной - первой - его торцевой поверхности до другой - второй - его торцевой поверхности каналов. Подобные носители часто называют также сотовыми элементами. Носители могут представлять собой прежде всего проточные сотовые элементы, однако могут также представлять собой фильтры с проницаемыми стенками каналов с высокой плотностью расположения каналов (количество внутренних каналов на единицу площади поперечного сечения), составляющей от примерно 10 до 250 см-2. Носитель может быть выполнен, например, из кордиерита, муллита, титаната алюминия, карбида кремния или металлов, таких как сталь, соответственно высококачественная сталь. Носитель в предпочтительном варианте представляет собой монолитный цилиндрический носитель каталитического нейтрализатора и имеет множество проходящих сквозь него параллельно его продольной оси (A) проточных каналов (133) для ОГ, образующихся при работе двигателей внутреннего сгорания. Подобные монолитные носители в больших объемах используются для изготовления автомобильных каталитических нейтрализаторов ОГ. Форма поперечного сечения носителей каталитических нейтрализаторов зависит от фактических условий по месту их установки на автомобиле. В настоящее время широко распространены каталитические нейтрализаторы с круглым, эллиптическим, овальным или треугольным поперечным сечением. Проточные каналы чаще всего имеют квадратное поперечное сечение и расположены в виде густой сетки по всему поперечному сечению носителей каталитических нейтрализаторов. В зависимости от условий применения плотность расположения каналов чаще всего варьируется от 10 до 250 см-2. Для снижения токсичности ОГ легковых автомобилей в настоящее время еще достаточно часто используются носители каталитических нейтрализаторов с плотностью расположения каналов примерно 62 см-2.

При нанесении покрытия на носитель (121) из карбида кремния или металлов, таких как сталь, соответственно высококачественная сталь, определение уровня заполнения носителя жидкой средой для нанесения покрытия затруднено, а в настоящем изобретении предлагается новый подход к решению именно этой проблемы. Очевидно, что предлагаемый в изобретении подход можно использовать и для нанесения покрытий на носители из кордиерита, муллита или иных материалов.

Каждый носитель (121) имеет продольную ось (A), две торцевые поверхности (131, 132), боковую поверхность (130), осевую длину L и множество проходящих от одной - первой - его торцевой поверхности до другой - второй - его торцевой поверхности каналов (133). При нанесении покрытия из предназначенной для этого среды (124) в требуемом количестве на носитель (121) его для этого располагают в положении, в котором его продольная ось (A) ориентирована вертикально, и через по меньшей мере одну из торцевых поверхностей носителя (121) в его каналы вводят среду (124) для нанесения покрытия. Для этого носитель (121) в предпочтительном варианте располагают на устройстве (122) для нанесения покрытия с обеспечением герметичности или непроницаемости для жидкости между ними, что можно обеспечить с помощью по меньшей мере одного уплотнения (146). Такое уплотнение может быть полым и может при помещении на или в устройство для нанесения покрытия заполняться газом или жидкостью, герметично изолируя тем самым место установки носителя на устройство для нанесения покрытия относительно внешнего пространства. Герметичность соединения можно контролировать датчиком давления или расхода.

Затем, как показано на фиг.1-3, в носитель (121) вводят среду (124) для нанесения покрытия против силы тяжести, для чего к среде (124) для нанесения покрытия можно прикладывать избыточное давление, под действием которого происходит повышение уровня (FH) заполнения носителя (121) средой для нанесения покрытия. При этом среда (124) для нанесения покрытия подается в определенном количестве подающим насосом (135). В ходе этого процесса в тот момент, когда уровень жидкости достигнет высоты вблизи первой торцевой поверхности (131) носителя (121), датчики (123) могут выдавать соответствующий сигнал в центральное вычислительное устройство (150), которое может в зависимости от конкретного варианта реализации изобретения выдавать сигнал на выключение подающего насоса (135) либо приводить в действие соответствующий клапан в целях прекращения дальнейшего поступления среды для нанесения покрытия в устройство для его нанесения. Аналогичные меры можно принимать и в том случае, когда подача среды (124) для нанесения покрытия осуществляется в избыточном количестве, регулируемом дозатором (136) (фиг.3).

Среду (124) для нанесения покрытия можно также вводить в носитель (121) путем создания разрежения у его верхней стороны. Для этого согласно фиг.4 среду (124) для нанесения покрытия всасывают в носитель (121) путем ее откачивания или создания разрежения, например, с помощью эксгаустера (145) или вакуумированной емкости. Для этого, как очевидно, такое же разрежение необходимо создавать и у верхнего конца подъемной трубы (127), при этом в одном из особых вариантов осуществления изобретения между вытяжным колпаком (148) и носителем (121) предусмотрено уплотнение (147).

Среда (124) для нанесения покрытия является жидкой и представляет собой, например, суспензию или дисперсию для нанесения из нее покрытия на фильтры ОГ автомобилей (покрытие из пористого оксида ("washcoat")), которая содержит каталитически активные компоненты или их предшественники, а также неорганические оксиды, такие как оксид алюминия, диоксид титана, диоксид циркония или их комбинации, при этом оксиды могут быть легированы, например, кремнием или лантаном. В качестве каталитически активных компонентов можно использовать оксиды ванадия, хрома, марганца, железа, кобальта, меди, цинка, никеля или редкоземельные элементы, такие как лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий или их комбинации. В качестве каталитически активных компонентов можно, кроме того, использовать благородные металлы, такие как платина, палладий, золото, родий, иридий, осмий, рутений, а также их комбинации. Такие металлы могут быть также представлены в виде сплавов между собой или с другими металлами либо в виде оксидов. В жидкой среде для нанесения покрытия металлы могут также присутствовать в виде предшественников, таких как нитраты, сульфиты или органические соединения указанных благородных металлов, а также их смеси, а прежде всего можно использовать нитрат палладия, сульфит палладия, нитрат платины, сульфит платины или Pt(NH3)4(NO3)2. Путем последующего прокаливания при температуре от примерно 400 до примерно 700°C из предшественника можно получить каталитически активный компонент. Для нанесения покрытия на носитель, используемый для изготовления автомобильных каталитических нейтрализаторов ОГ, его сначала можно покрывать суспензией или дисперсией неорганического оксида, а на следующей стадии нанесения покрытия - суспензией или дисперсией, содержащей один или несколько каталитически активных компонентов. Однако жидкая среда для нанесения покрытия может содержать и оба этих компонента. Содержание твердого вещества (твердой фазы) в жидкой среде для нанесения покрытия часто составляет от 35 до 52%, а ее вязкость составляет от 15 до 300 сП.

При нанесении покрытия в предлагаемой в изобретении системе носитель (121) расположен на устройстве (122) для нанесения покрытия, жидкостепроводящая часть которого соединена с подъемной трубой (127) через клапан (125), который обеспечивает создание таких же условий давления в подъемной трубе (127), а тем самым и в основном такое же повышение в ней уровня жидкости, что и в носителе, благодаря чему подъемная труба (127) позволяет контролировать уровень (FH) заполнения носителя (121) средой (124) для нанесения покрытия. Особые преимущества изобретения проявляются в том случае, когда необходимо обеспечить заполнение носителя (121) средой для нанесения покрытия до уровня (FH), который меньше осевой длины L носителя. В остальном уровень заполнения носителя средой для нанесения покрытия можно также контролировать, определяя момент, в который она начинает выходить со стороны верхней торцевой поверхности носителя, и прекращать в этот момент процесс нанесения на него покрытия. Предлагаемая в изобретении система позволяет контролировать уровень (FH) заполнения носителя (121) средой (124) с помощью по меньшей мере одного датчика (126) на подъемной трубе (127).

В одном из особых вариантов осуществления изобретения на устройстве (122) для нанесения покрытия могут быть размещены другие датчики (123) с целью обеспечить заполнение устройства (122) для нанесения покрытия средой (124) для его нанесения до уровня (FH), достаточного для нанесения покрытия на носитель (121) на требуемую длину. При этом могут быть предусмотрены датчики (126a, 126b, 126c, 126d), позволяющие определять уровень (128a, 128b) заполнения подъемной трубы (127) и/или носителя (121) средой для нанесения покрытия и сравнивать оба уровня между собой, а также с заданным уровнем (FH) заполнения посредством центрального вычислительного устройства (150). Центральное вычислительное устройство (150) может при необходимости подрегулировать клапан (125) с помощью исполнительного органа (A1). В качестве датчиков (123) и (126) в принципе можно использовать все пригодные для применения в подобных целях датчики, которые в предпочтительном варианте выбраны из группы, включающей датчики для измерения электропроводности, ультразвуковые датчики, фотоэлектрические барьеры, датчики показателя преломления, емкостные датчики и их комбинации. При регистрации уровня (FH) заполнения подъемной трубы (127) датчик (126a) можно располагать сбоку от нее, например, фотоэлектрический барьер или датчик для измерения электропроводности, который при прохождении мимо него фронта жидкости выдает сигнал, по которому инициируется завершение процесса нанесения покрытия. При необходимости регистрировать уровни заполнения подъемной трубы жидкостью, находящиеся на другой высоте, расположенный сбоку от подъемной трубы (127) датчик можно механически помещать в новое требуемое положение, т.е., например, смещать вдоль нее. При размещении датчика, т.е., например, ультразвукового датчика (126b), работающего по принципу эхолота, над подъемной трубой (127), уровень ее заполнения можно отслеживать путем измерений в ходе процесса нанесения покрытия. В этом случае при изменении требуемого уровня заполнения подъемной трубы жидкостью положение датчика менять не требуется.

Предлагаемая в изобретении система используется для осуществления способа полного или частичного нанесения покрытия из предназначенной для этого жидкой среды (124) на носители (121), каждый из которых, соответственно которые располагают на устройстве (122) для нанесения покрытия, жидкостепроводящая часть которого соединена с подъемной трубой (127) через клапан (125). Такой клапан (125) настраивают, а в одном из особых вариантов осуществления изобретения настраивают на постоянные параметры таким образом (фиг.1), что он обеспечивает создание таких же условий давления в подъемной трубе (127), а тем самым и в основном такое же повышение в ней уровня жидкости, что и в носителе (121), благодаря чему подъемная труба (127) позволяет контролировать уровень заполнения носителя (121) средой (124) для нанесения покрытия.

Для этого на устройстве (122) для нанесения покрытия можно, например, расположить носитель (121), для типа которого необходимо выполнить калибровку клапана (125). При этом проверяют также уровень (FH) заполнения носителя (121) жидкостью для возможности сравнения, соответственно соотнесения между собой уровней (128a и 128b) заполнения подъемной трубы (127) и носителя (121) жидкостью. В этих целях, например, носитель (121) можно снабжать датчиком (126d) для определения уровня (FH) заполнения носителя жидкостью, а при нанесении покрытия на носители из карбида кремния или металла можно над верхней торцевой поверхностью носителя располагать датчик (126c) и регистрировать им момент выхода среды (124) для нанесения покрытия из носителя. Затем в зависимости от того, поднимается ли уровень (FH) жидкости быстрее в носителе (121) или подъемной трубе (127), можно соответственно отрегулировать клапан (125) в целях согласования скорости повышения уровня жидкости в подъемной трубе (127) со скоростью повышения уровня (FH, 128b) жидкости в носителе (121). В этом случае для соответствующей настройки клапана (125) при определенных условиях может потребоваться проведение нескольких экспериментов. В зависимости от свойств носителя (121) и среды (124) для нанесения покрытия необходимо заменять носитель (121) с покрытием на новый носитель без покрытия, поскольку при определенных комбинациях из носителей и состава среды для нанесения покрытия изменяется скорость подъема уровня жидкости в носителе из-за уже присутствующей, ранее нанесенной среды (124) для нанесения покрытия. Для носителя определенного типа подобную регулировку клапана (125) необходимо выполнять для каждого разного состава среды (124) для нанесения покрытия. Определенные таким путем данные (продолжительность заполнения, уровень заполнения, состав и/или вязкость среды для нанесения покрытия, приложенное повышенное, соответственно пониженное давление, тип носителей и иные параметры) в соотнесенном между собой виде заносят в таблицы. В такие таблицы в особенно предпочтительном варианте дополнительно заносят не только тип носителей, но и их свойства, которыми определяются условия давления при нанесении покрытия, такие, например, как плотность расположения каналов, длина, размеры каналов, благодаря чему при последующих регулировках клапана, осуществляемых с разными средами для нанесения покрытия и носителями, на основании известных данных и на основании свойств носителей иных применяемых типов и свойств суспензий для нанесения покрытия уже можно выполнять грубую предварительную регулировку клапана (125) и быстрее выполнять точную его настройку. В особенно предпочтительном варианте регулировка клапана выполняется в автоматическом режиме, например, под управлением от ЭВМ (компьютера). При этом процесс новой настройки клапана инициируется либо оператором, либо центральным вычислительным устройством (150) или же инициируется автоматически в связи с изменением свойств среды для нанесения покрытия (таких как ее электропроводность или вязкость) или типа носителей, который может распознаваться автоматически, например, по штрих-коду. Затем регулировка клапана (125) выполняется посредством исполнительного органа (A1), такого, например, как сервопривод. Уровни заполнения носителя (121) и подъемной трубы (127) жидкостью определяются датчиками и для достижения заданных уровней сравниваются между собой центральным вычислительным устройством (150), которое затем осуществляет регулировку клапана (125) посредством исполнительного органа (A1), а также при необходимости осуществляет корректировку занесенных в таблицы, ранее определенных значений и при необходимости повторяет такую регулировку до достижения заданной точности. По завершении регулировки клапана (125) на носители (121) можно наносить покрытие из предназначенной для этого среды (124) в требуемом количестве, для чего носитель (121) располагают в положении, в котором его продольная ось (A) ориентирована вертикально, и через по меньшей мере одну из торцевых поверхностей (131, 132) носителя в его каналы (133) вводят среду (124) для нанесения покрытия. При этом среду для нанесения покрытия можно, как описано выше, вводить в носитель различными путями, например, нагнетанием, созданием избыточного давления или созданием разрежения. При создании разрежения его необходимо создавать и у верхнего конца подъемной трубы. При нанесении покрытия на отдельный носитель (121) по повышению уровня жидкости в подъемной трубе (127) контролируют повышение уровня (FH) заполнения носителя средой для нанесения покрытия и по достижении требуемого уровня заполнения носителя средой для нанесения покрытия подавляют дальнейшее повышение ее уровня. Дальнейшее повышение уровня заполнения носителя средой для нанесения покрытия подавляют, прекращая ее нагнетание или уменьшая разность между повышенным давлением, соответственно пониженным давлением (разрежением) и окружающим давлением. Таким путем обычно инициируется процесс удаления (избытка) среды (124) для нанесения покрытия из носителя, из которого ее удаляют прежде всего путем откачивания, высасывания или выдувания. Так, в частности, при удалении среды (124) для нанесения покрытия путем приложения вакуума к устройству (122) для нанесения покрытия, например, по подводящему трубопроводу (120) аналогично, например, тому, как это описано в EP 941763 A1, в каналах носителя (121) под действием нормального окружающего давления создается поток газа, который не только удаляет заполняющую каналы среду для нанесения покрытия, но и может использоваться для удаления избыточного количества среды (124) для нанесения покрытия, которая при определенных условиях налипает на боковые стенки каналов внутри носителя (121).

Для удаления среды (124) для нанесения покрытия можно, например, через отводящий трубопровод (140) создавать разрежение со стороны нижних торцевых поверхностей (131) носителей, например, путем открытия выпускного клапана (137), ведущего в вакуумированную емкость (141) (фиг.1). Одновременно со стороны верхних торцевых поверхностей (132) носителей можно к этим их верхним торцевым поверхностям подводить без давления воздух или иной, инертный по отношению к снабженному покрытием носителю и по отношению к суспензии для нанесения покрытия газ, такой как азот. Поскольку давление в вакуумированной емкости растет, в результате снижается также скорость потока газа в каналах носителей. Подобный способ описан, например, в публикации EP 941763 A1, со с.4, строка 56, до с.5, строка 36, которая включена в настоящее описание в качестве ссылки.

Однако возможен и обратный вариант с созданием вакуума у верхних торцевых поверхностей носителей и с подводом газа к их нижним торцевым поверхностям. Равным образом направление такого подвода газа можно также одно- или многократно изменять на обратный, что согласно US 7094728 B повышает равномерность нанесения покрытия на стенки каналов в носителях.

Вместо создания разрежения ("высасывание", соответственно "отсасывание" суспензии из носителей) можно также создавать избыточное давление ("выдувание" суспензии из носителей). С этой целью к верхней или нижней торцевой поверхности носителя под давлением подводят воздух или иной, инертный по отношению к снабженным покрытием носителям и по отношению к суспензии для нанесения покрытия газ, такой как азот. Те торцевые поверхности, которые расположены с противоположной стороны по отношению к торцевым поверхностям, к которым под давлением подается газ, должны при этом обеспечивать достаточный отток газа. Для этого можно создавать разрежение (вакуум), что, однако, не является обязательно необходимым. Однако в принципе с противоположных сторон не требуется также создавать давление газа или жидкости с целью обеспечить скорость потока газа, достаточную для удаления избытка суспензии для нанесения покрытия из каналов носителей. Аналогично кратко рассмотренному выше способу, описанному в US 7094728 B, в этом случае избыточное давление можно поочередно создавать со стороны верхних и нижних торцевых поверхностей носителей.

Предлагаемый в изобретении процесс нанесения покрытия можно также проводить повторно с целью полного нанесения покрытия на носители путем выполнения двух отдельных стадий нанесения покрытия или же с целью нанесения разных покрытий на носитель, располагаемых одно поверх другого либо на разных его участках. Подобные методы в принципе известны из уровня техники. Поэтому при повторном проведении процесса нанесения покрытия среда (124) для нанесения покрытия может в зависимости от выбранного метода представлять собой ту же среду для нанесения покрытия, что и использовавшаяся при проведении предшествующего процесса нанесения покрытия, или отличную от нее среду для нанесения покрытия.

Перед повторным проведением процесса нанесения покрытия носитель (121) можно переворачивать предпочтительно на 180° и затем наносить на него покрытие, начиная с его торцевой поверхности (132), которая противоположна той его торцевой поверхности (131), начиная с которой покрытие наносили в ходе предшествующего процесса его нанесения.

После удаления среды (124) для нанесения покрытия носители (121) затем при необходимости сушат, а также подвергают термической обработке (прокаливанию). Перед термической обработкой носители можно подвергать сушке. Такая мера является не обязательной, поскольку носители при последующей их термической обработке в любом случае подвергаются сушке.

Для сушки по каналам (133) носителя (121) после его извлечения из устройства для нанесения покрытия можно, например, снизу против силы тяжести в течение 5-20 с пропускать поток подогретого воздуха с температурой в пределах от 20 до 150°C и со скоростью более 4 м/с, предпочтительно от 7 до 10 м/с. Такая предварительная сушка, проводимая до термической обработки, позволяет избежать часто наблюдаемого при подаче суспензии в очень больших количествах закупоривания, соответственно сужения проточных каналов на нижнем конце носителей. Подобная дополнительная мера позволяет подавать жидкую среду для нанесения покрытия в каналы носителя в большем, чем обычно, количестве без опасности закупоривания или сужения его проточных каналов в процессе сушки и прокаливания. Такая мера позволяет, таким образом, повысить концентрацию дисперсии материала покрытия на носителе.

Термическую обработку обычно проводят при температуре в пределах от примерно 150 до примерно 800°C, прежде всего от примерно 200 до 700°C, предпочтительно от примерно 250 до примерно 600°C. Продолжительность термической обработки составляет примерно от 1 до 5 ч, предпочтительно от 2 до 3 ч, при скорости нагрева от примерно 10 до примерно 50°C/мин, прежде всего от примерно 20 до примерно 40°C/мин, предпочтительно от примерно 35 до примерно 45°C/мин, при этом скорость нагрева относится к температуре в печи. Требуемую скорость нагрева при термической обработке в периодическом режиме (партиями) можно обеспечить путем соответствующего, управляемого нагрева печи, а при термической обработке в непрерывном режиме - путем управления скоростью перемещения носителей через туннельную печь, которая работает с заданным температурным профилем.

В одном из особых вариантов осуществления предлагаемого в изобретении способа носитель смачивают до его помещения на устройство для нанесения покрытия. В сухом состоянии носители обладают значительной способностью впитывать или всасывать жидкости. Этот фактор прежде всего при нанесения покрытия на высокоячеистые носители с плотностью расположения каналов 120 см-2 и более может уже в процессе заполнения носителя жидкой средой для нанесения покрытия приводить к ее загустеванию или отверждению и закупориванию проточных каналов. Именно по этой причине носители предпочтительно смачивать до нанесения на них покрытия. Речь при этом может идти и о предварительной пропитке кислотами, основаниями или солевыми растворами. Предварительная пропитка облегчает образование покрытия на стенках каналов по принципу золь-гель процесса. В результате контакта дисперсии для нанесения покрытия с предварительно пропитанными стенками каналов изменяется ее значение pH, в результате чего такая дисперсия, пригодная для применения в качестве среды для нанесения покрытия, переводится в гель.

Еще одним объектом изобретения является также способ изготовления систем выпуска отработавших газов (ОГ), оснащенных носителями (121) с покрытием, заключающийся в том, что на по меньшей мере один носитель (121) наносят покрытие предлагаемым в изобретении способом и по меньшей мере один носитель (121) с нанесенным на него подобным образом покрытием устанавливают в системе выпуска ОГ, т.е. носитель с покрытием помещают или встраивают в систему выпуска ОГ таким образом, что поток ОГ проходит через готовый носитель с покрытием, в результате чего снижается содержание вредных веществ в ОГ. Система выпуска ОГ представляет собой прежде всего систему выпуска ОГ, устанавливаемую на автомобиле. Поэтому предлагаемая в изобретении система для нанесения покрытия может использоваться для изготовления носителей с покрытием, используемых для снижения токсичности ОГ.

Перечень ссылочных обозначений

Изобретение относится к системе и способу нанесения покрытия и может быть использовано для нанесения покрытий из жидких сред на керамические или металлические сотовые элементы/фильтры. В системе для полного или частичного покрытия из предназначенной для этого жидкой среды носитель (121) расположен на устройстве (122) для нанесения покрытия. Жидкостепроводящая часть устройства (122) соединена с подъемной трубой (127) через клапан (125), который обеспечивает создание таких же условий давления в подъемной трубе (127). Тем самым обеспечивается такое же повышение в трубе (127) уровня жидкости, что и в носителе. Подъемная труба (127) позволяет контролировать уровень заполнения носителя (121) средой (124) для нанесения покрытия. В способе нанесения покрытия клапан (125) настраивают таким образом, что он обеспечивает создание таких же условий давления в подъемной трубе (127) и повышение в ней уровня жидкости, что и в носителе. На носитель (121) наносят покрытие из предназначенной для этого среды (124). Носитель располагают в положении, в котором его продольная ось ориентирована вертикально. Через по меньшей мере одну из торцевых поверхностей (131, 132) носителя в его каналы (133) вводят среду (124) для нанесения покрытия. По повышению уровня жидкости в подъемной трубе (127) контролируют повышение уровня заполнения носителя средой для нанесения покрытия. По достижении требуемого уровня заполнения носителя средой подавляют дальнейшее повышение ее уровня. Таким образом можно изготавливать систему выпуска отработавших газов, а также применить систему для изготовления носителей с покрытием, используемых для снижения токсичности отработавших газов. Техническим результатом изобретения является упрощение системы для нанесения покрытий на носители, а также упрощение отслеживания уровня среды для нанесения покрытия в носителе вне зависимости от материала, из которого он изготовлен. 4 н. и 11 з.п ф-лы, 11 ил.

1. Система для полного или частичного нанесения покрытия из предназначенной для этого жидкой среды (124) на носители (121), каждый из которых имеет продольную ось, две торцевые поверхности, боковую поверхность, осевую длину L и множество проходящих от одной - первой - его торцевой поверхности до другой - второй - его торцевой поверхности каналов, путем нанесения покрытия из предназначенной для этого среды (124) в требуемом количестве на носитель (121), который для этого располагают в положении, в котором его продольная ось ориентирована вертикально, и через по меньшей мере одну из торцевых поверхностей носителя в его каналы вводят среду (124) для нанесения покрытия, отличающаяся тем, что носитель (121) расположен на устройстве (122) для нанесения покрытия, жидкостепроводящая часть которого соединена с подъемной трубой (127) через клапан (125), который обеспечивает создание таких же условий давления в подъемной трубе (127), а тем самым и в основном такое же повышение в ней уровня жидкости, что и в носителе, благодаря чему подъемная труба (127) позволяет контролировать уровень заполнения носителя (121) средой (124) для нанесения покрытия.

2. Система по п.1, в которой уровень (FH) заполнения носителя средой для нанесения покрытия меньше осевой длины L носителя.

3. Система по п.1 или 2, в которой для контроля уровня (FH) заполнения носителя (121) средой (124) для нанесения покрытия предусмотрен по меньшей мере один датчик (126) на подъемной трубе (127).

4. Система по п.3, в которой датчики выбраны из группы, включающей датчики для измерения электропроводности, ультразвуковые датчики, фотоэлектрические барьеры и их комбинации.

5. Способ полного или частичного нанесения покрытия из предназначенной для этого жидкой среды (124) на носители (121), каждый из которых имеет продольную ось (A), две торцевые поверхности (131, 132), боковую поверхность (130), осевую длину L и множество проходящих от одной - первой - его торцевой поверхности (131) до другой - второй - его торцевой поверхности (132) каналов (133), при этом снабжаемый покрытием носитель (121) расположен на устройстве (122) для нанесения покрытия, жидкостепроводящая часть которого соединена с подъемной трубой (127) через клапан (125), отличающийся тем, что клапан (125) настраивают таким образом, что он обеспечивает создание таких же условий давления в подъемной трубе (127), а тем самым и в основном такое же повышение в ней уровня жидкости, что и в носителе (121), благодаря чему подъемная труба (127) позволяет контролировать уровень заполнения носителя (121) средой (124) для нанесения покрытия, на носитель (121) наносят покрытие из предназначенной для этого среды (124) в требуемом количестве, для чего носитель располагают в положении, в котором его продольная ось (A) ориентирована вертикально, и через по меньшей мере одну из торцевых поверхностей (131, 132) носителя в его каналы (133) вводят среду (124) для нанесения покрытия, по повышению уровня жидкости в подъемной трубе (127) контролируют повышение уровня (FH) заполнения носителя средой для нанесения покрытия и по достижении требуемого уровня (FH) заполнения носителя средой для нанесения покрытия подавляют дальнейшее повышение ее уровня.

6. Способ по п.5, при осуществлении которого дальнейшее повышение уровня (FH) заполнения носителя средой (124) для нанесения покрытия подавляют путем ее удаления из носителя (121).

7. Способ по п.6, при осуществлении которого среду для нанесения покрытия удаляют из носителя путем ее откачивания, отсасывания или выдувания.

8. Способ по п.5, при осуществлении которого процесс нанесения покрытия проводят повторно.

9. Способ по п.8, при осуществлении которого перед повторным проведением процесса нанесения покрытия носитель (121) переворачивают на 180° и затем наносят на него покрытие, которое наносят при этом на носитель (121), начиная с его противоположной торцевой поверхности.

10. Способ по п.8 или 9, при осуществлении которого при повторном проведении процесса нанесения покрытия используют предназначенную для этого среду (124), которая представляет собой ту же среду для нанесения покрытия, что и использовавшаяся при проведении предшествующего процесса нанесения покрытия, или отличную от нее среду для нанесения покрытия.

11. Способ по одному из пп.5-9, при осуществлении которого носитель (121) на последующей стадии подвергают по меньшей мере однократной термической обработке.

12. Способ по п.10, при осуществлении которого носитель (121) на последующей стадии подвергают по меньшей мере однократной термической обработке.

13. Способ изготовления систем выпуска отработавших газов (ОГ), оснащенных носителями (121) с покрытием, заключающийся в том, что на по меньшей мере один носитель (121) наносят покрытие способом по одному из пп.5-11 и по меньшей мере один носитель (121) с нанесенным на него подобным образом покрытием устанавливают в системе выпуска ОГ.

14. Способ по п.13, изготавливаемая которым система выпуска ОГ представляет собой систему выпуска ОГ, устанавливаемую на автомобиле.

15. Применение системы по одному из пп.1-4 для изготовления носителей с покрытием, используемых для снижения токсичности отработавших газов.

| EP 1136462 A1, 26.09.2001 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Полимерминеральная композиция | 1984 |

|

SU1273344A1 |

| US 3959520 A1, 2505.1976 | |||

| US 4208454 A1, 17.06.1980 | |||

| DE 19822505 A1, 25.11.1999 | |||

| СПОСОБ И УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА НОСИТЕЛЬ | 2004 |

|

RU2349382C2 |

| RU 99104497 A, 27.01.2001. | |||

Авторы

Даты

2015-11-27—Публикация

2011-02-15—Подача