Область техники

Настоящее изобретение относится к покрытию подложки, в частности подложки, включающей в себя множество пор или каналов, низковязким раствором для нанесения покрытия.

Уровень техники

Хорошо известны каталитические нейтрализаторы для удаления и/или преобразования вредных компонентов выхлопных газов. Хотя каталитические нейтрализаторы имеют разнообразные конструкции для данной цели, одну форму конструкции представляет собой имеющая каталитическое покрытие жесткая каркасная монолитная подложка или элемент ячеистого типа, где присутствует множество продольных каналов или ячеек, и образуется имеющее каталитическое покрытие тело с высокой площадью поверхности. Жесткая монолитная подложка может быть изготовлена из керамических и других материалов. Такие материалы и соответствующие конструкции описаны, например, в патентах США №3,331,787 и №3,565,830, каждый из которых включен в настоящий документ посредством ссылки.

Монолитная ячеистая подложка обычно имеет впускную сторону и выпускную сторону, причем многочисленные смежные ячейки проходят в направлении длины тела подложки от впускной стороны до выпускной стороны. Как правило, указанные ячеистые подложки имеют приблизительно от 100 до 600 ячеек на квадратный дюйм (ячеек/кв. дюйм); однако плотность ячеек может находиться в диапазоне от приблизительно 10 ячеек/кв. дюйм до приблизительно 1200 ячеек/кв. дюйм. Ячейки могут представлять собой ячейки, имеющие круглые, квадратные, треугольные или шестиугольные формы.

Фронтальное пропускное сечение монолитной ячеистой подложки может составлять от приблизительно 50% до приблизительно 85% площади поверхности, и толщина стенки ячейки может составлять от приблизительно 0,5 мил до приблизительно 10 мил, где 1 мил составляет 0,001 дюйма. Ячейки также могут быть отделены друг от друга стенками с толщиной в диапазоне от приблизительно 0,5 мил до приблизительно 60 мил (от 0,012 мм до 1,5 мм). Фронтальное пропускное сечение может составлять 91% для подложки, содержащей 600 ячеек/кв. дюйм при толщине стенки ячейки 2 мил.

Стенки ячеек подложки могут быть пористыми или непористыми, гладкими или шероховатыми. Для пористых стенок средний диаметр пор стенки может составлять от приблизительно 0,1 мкм до приблизительно 100 мкм, и пористость стенки может находиться в диапазоне от 10% до приблизительно 85%.

Такие монолитные каталитические подложки могут иметь одно, два или более каталитических покрытия, которые нанесены на стенки ячеек подложки. Каталитический материал может быть нанесен в форме растворенного соединения в растворе или в форме суспендированного твердого вещества в суспензии. Носитель и материал покрытия вводят в ячейки и наносят на стенки во влажном состоянии, после чего может быть осуществлено высушивание и прокаливание. Этот процесс нанесения покрытия включает использование вакуума для всасывания раствора или суспензии на заданное расстояние в ячейки, где заданное количество каталитического материала может затем прикрепляться к стенкам, когда жидкий носитель удаляется. В операции нанесения покрытия может не осаждаться одинаковое количество каталитического материала на стенки различных ячеек, или раствор или суспензия может не всасываться на одинаковое расстояние в каждую из ячеек. Кроме того, может оказаться затруднительным равномерное распределение имеющих низкую вязкость материалов по подложке, и может оказаться затруднительным точное введение низковязкого материала в подложку с помощью вакуума (например, предотвращение переполнения и загрязнения оборудования). Кроме того, при использовании известных систем для введения раствора в подложку, как правило, растворы, имеющие низкое содержание твердых веществ, стекают с подложки или иным образом вступают в нежелательный контакт с оборудованием и/или персоналом. Было бы желательным уменьшение времени, требуемого для покрытия монолитных каталитических подложек при увеличении однородности глубины и содержания каталитического материала для улучшения эффективности производства. Аналогичным образом, было бы желательным преодоление дополнительных затруднений, указанных выше.

Краткое описание настоящего изобретения

Настоящее изобретение предлагает системы нанесения покрытия и способы, подходящие для использования в нанесении одного или более пористого оксидного покрытия на подложку. В частности, пористое оксидное покрытие, включающее каталитические материалы, может быть нанесено на стенки каналов в подложке с образованием каталитической подложки. Системы и способы нанесения покрытия могут быть использованы в рамках многоустановочной системы и способа нанесения покрытия.

Таким образом, согласно одному или более варианту осуществления настоящее изобретение может предложить систему нанесения покрытия, содержащую:

резервуар для нанесения покрытия, включающий:

приемную камеру, определенную стенкой и выполненную с возможностью размещения подложки;

отверстие для впуска флюида, расположенное ниже приемной камеры; и

клапан резервуара, расположенный ниже приемной камеры;

крышку резервуара, выполненную с возможностью герметичного зацепления с резервуаром для нанесения покрытия;

датчик заполнения;

нагнетающий насос, выполненный с возможностью подачи раствора для нанесения покрытия в отверстие для впуска флюида;

рециркуляционный насос, выполненный с возможностью приема раствора для нанесения покрытия из клапана резервуара; и

необязательный вакуумный насос.

Согласно следующим вариантам осуществления система нанесения покрытия может быть охарактеризована в отношении одного или более из следующих условий, которые могут быть объединены в любом числе и порядке.

Приемная камера может быть выполнена таким образом, что раствор для нанесения покрытия может проходить через подложку, и при этом раствор для нанесения покрытия практически не проходит между подложкой и стенкой приемной камеры.

Отверстие для впуска флюида может быть расположено выше клапана резервуара.

Датчик заполнения может быть расположен в крышке резервуара. Система нанесения покрытия может дополнительно содержать сливную трубу, проходящую ниже клапана резервуара и имеющую выпускное отверстие. Сливная труба может проходить в коллектор.

Вакуумный насос может присутствовать и находиться в соединении по текучей среде с портом откачки на коллекторе. Порт откачки может быть расположен выше выпускного отверстия сливной трубы.

Кроме того, сепаратор может присутствовать и находиться между вакуумным насосом и портом откачки в соединении по текучей среде.

Сепаратор может содержать носик в соединении по текучей среде с коллектором в положении ниже выпускного отверстия сливной трубы.

Система нанесения покрытия может дополнительно содержать контроллер, выполненный с возможностью приема сигнала от датчика и подачи управляющего сигнала.

Контроллер может быть выполнен с возможностью регулирования одного или обоих устройств из нагнетающего насоса и клапана резервуара.

Система нанесения покрытия может дополнительно содержать контроллер, выполненный с возможностью приема управляющего сигнала и исполнения управляющей команды по отношению к одному или более устройству из рециркуляционного насоса, вакуумного насоса и крышки резервуара.

Система нанесения покрытия может дополнительно содержать фиксатор подложки или пневматическую диафрагму, выполненную с возможностью подвижного соединения подложки.

Согласно одному или более варианту осуществления в настоящем изобретении предлагается способ покрытия подложки низковязким раствором для нанесения покрытия, причем способ включает:

размещение подложки внутри приемной камеры резервуара для нанесения покрытия, причем приемная камера определена стенкой, и подложка расположена таким образом, чтобы определять верх и низ;

сцепление крышки резервуара с резервуаром для нанесения покрытия с образованием герметичного соединения;

перекачивание низковязкого раствора для нанесения покрытия через отверстие для впуска флюида, расположенное ниже приемной камеры при давлении, достаточном для обеспечения введения раствора для нанесения покрытия в приемную камеру, достижения нижней части подложки и перемещения в верхнюю часть через поры или каналы, присутствующие в подложке; и

открытие клапана резервуара, расположенного ниже приемной камеры, таким образом, чтобы обеспечить стекание неиспользованной в покрытии части низковязкого раствора для нанесения покрытия с подложки через клапан резервуара и сохранение участвовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия в порах или каналах подложки.

Согласно следующим вариантам осуществления способ может быть охарактеризован в отношении одного или более из следующих условий, которые могут быть объединены в любом числе и порядке.

Размещение может включать перемещение подложки из не обеспечивающего покрытие положения в приемную камеру с помощью подвижного фиксатора подложки или пневматической диафрагмы.

Перекачивание может быть осуществлено таким образом, что низковязкий раствор для нанесения покрытия проходит через поры или каналы подложки, причем низковязкий раствор для нанесения покрытия практически не проходит между подложкой и стенкой приемной камеры.

Перекачивание может продолжаться до тех пор, пока низковязкий раствор для нанесения покрытия не достигнет заданной высоты в приемной камере. Заданная высота может практически соответствовать верху подложки.

Перекачивание может продолжаться до тех пор, пока управляющий сигнал уровня заполнения от датчика не будет передан в контроллер, показывая, что низковязкий раствор для нанесения покрытия в достаточной степени переместился вверх через поры или каналы, присутствующие в подложке.

Датчик может быть расположен в крышке резервуара.

После приема управляющего сигнала уровня заполнения контроллер может выполнять одну или обе из следующих команд: автоматическая остановка нагнетающего насоса, который перекачивает низковязкий раствор для нанесения покрытия через отверстие для впуска флюида; и автоматическое открытие клапана резервуара.

Не использованная в покрытии часть низковязкого раствора для нанесения покрытия, стекающая через клапан резервуара, может проходить через выпускное отверстие сливной трубы в коллектор.

После открытия клапана резервуара, способ может дополнительно включать перекачивание неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия из коллектора и рециркуляцию неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия в целях последующего покрытия подложки.

Контроллер может автоматически запускать рециркуляционный насос для откачивания неучаствовавшейв процессе покрытия части низковязкого раствора для нанесения покрытия в определенное время по отношению к открытию клапана резервуара.

После открытия клапана резервуара способ может дополнительно включать активное удаление неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия с подложки. Активное удаление может включать вакуумную вытяжку через коллектор с помощью вакуумного насоса. Контроллер может автоматически запускать вакуумный насос в определенное время по отношению к пуску рециркуляционного насоса.

Способ может включать отсоединение крышки резервуара от резервуара для нанесения покрытия в достаточной степени для снятия непроницаемой для флюида герметизации. Контроллер может автоматически отсоединять крышку резервуара от резервуара для нанесения покрытия в определенное время по отношению к пуску вакуумного насоса.

Сепаратор может быть расположен между вакуумным насосом и коллектором в соединении по текучей среде.

Способ может включать слив фракции неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия, собранной в сепараторе, в коллектор в положении ниже выпускного отверстия сливной трубы.

Способ может включать остановку вакуумного насоса, и слив может быть осуществлен после остановки вакуумного насоса.

Может быть выполнено одно или более из следующих условий: контроллер может автоматически останавливать вакуумный насос на основании одного или обоих из выходного сигнала датчика и алгоритма, связанного с потоком неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия; контроллер может автоматически открывать клапан для опустошения сепаратора в определенное время по отношению к остановке вакуумного насоса; и контроллер может автоматически закрывать клапан резервуара на основании одного или обоих из выходного сигнала датчика и алгоритма, связанного с потоком неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия.

Способ может дополнительно включать по меньшей мере частично высушивание участвовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия, которая находится в порах или каналах подложки, посредством осуществления одной или более стадии высушивания.

Способ может дополнительно включать прокаливание подложки с по меньшей мере частично высушенной участвовавшей в процессе покрытия частью низковязкого раствора для нанесения покрытия в ее порах или каналах.

Согласно одному или более варианту осуществления настоящее изобретение может относиться к многоустановочной системе нанесения покрытия, в которой установка нанесения покрытия, которая описано в настоящем документе, объединена с одной или более установкой из установки взвешивания, установки высушивания и установки прокаливания. Многоустановочная система нанесения покрытия может включать управляющие элементы таким образом, что подложка может последовательно проходить из одной установки в другую с автоматическим образованием каталитической подложки.

Настоящее изобретение включает, без ограничения, следующие варианты осуществления.

Вариант осуществления 1: установка нанесения покрытия, содержащая: резервуар для нанесения покрытия, включающий:

приемную камеру, определенную стенкой и выполненную с возможностью размещения подложки;

отверстие для впуска флюида, расположенное ниже приемной камеры; и

клапан резервуара, расположенный ниже приемной камеры;

крышку резервуара, выполненную с возможностью герметичного зацепления с резервуаром для нанесения покрытия;

датчик заполнения;

нагнетающий насос, выполненный с возможностью подачи раствора для нанесения покрытия в отверстие для впуска флюида;

рециркуляционный насос, выполненный с возможностью приема раствора для нанесения покрытия из клапана резервуара; и

необязательный вакуумный насос.

Вариант осуществления 2: установка нанесения покрытия согласно любому предшествующему или последующему варианту осуществления, в которой приемная камера выполнена таким образом, что раствор для нанесения покрытия может проходить через подложку, причем раствор для нанесения покрытия практически не проходит между подложкой и стенкой приемной камеры.

Вариант осуществления 3: установка нанесения покрытия согласно любому предшествующему или последующему варианту осуществления, в которой отверстие для впуска флюида расположено выше клапана резервуара.

Вариант осуществления 4: установка нанесения покрытия согласно любому предшествующему или последующему варианту осуществления, в которой датчик заполнения расположен в крышке резервуара.

Вариант осуществления 5: установка нанесения покрытия согласно любому предшествующему или последующему варианту осуществления, дополнительно содержащая сливную трубу, проходящую ниже клапана резервуара и имеющую выпускное отверстие.

Вариант осуществления 6: установка нанесения покрытия согласно любому предшествующему или последующему варианту осуществления, в которой сливная труба проходит в коллектор.

Вариант осуществления 7: установка нанесения покрытия согласно любому предшествующему или последующему варианту осуществления, в которой вакуумный насос присутствует и находится в соединении по текучей среде с портом откачки на коллекторе.

Вариант осуществления 8: установка нанесения покрытия согласно любому предшествующему или последующему варианту осуществления, в которой порт откачки расположен выше выпускного отверстия сливной трубы.

Вариант осуществления 9: установка нанесения покрытия согласно любому предшествующему или последующему варианту осуществления, дополнительно содержащая сепаратор между вакуумным насосом и портом откачки в соединении по текучей среде.

Вариант осуществления 10: установка нанесения покрытия согласно любому предшествующему или последующему варианту осуществления, где сепаратор содержит носик в соединении по текучей среде с коллектором в положении ниже выпускного отверстия сливной трубы.

Вариант осуществления 11: установка нанесения покрытия согласно любому предшествующему или последующему варианту осуществления, дополнительно содержащая контроллер, выполненный с возможностью приема сигнала от датчика и подачи управляющего сигнала.

Вариант осуществления 12: установка нанесения покрытия согласно любому предшествующему или последующему варианту осуществления, в которой контроллер выполнен с возможностью регулирования одного или обоих устройств из нагнетающего насоса и клапана резервуара.

Вариант осуществления 13: установка нанесения покрытия согласно любому предшествующему или последующему варианту осуществления, дополнительно содержащая контроллер, выполненный с возможностью приема управляющего сигнала и исполнения управляющей команды по отношению к одному или более устройству из рециркуляционного насоса, вакуумного насоса и крышки резервуара.

Вариант осуществления 14: установка нанесения покрытия согласно любому предшествующему варианту осуществления, дополнительно содержащая фиксатор подложки, выполненный с возможностью подвижного соединения подложки.

Вариант осуществления 15: способ покрытия подложки низковязким раствором для нанесения покрытия, причем способ включает:

размещение подложки внутри приемной камеры резервуара для нанесения покрытия, причем приемная камера определена стенкой, и подложка расположена таким образом, чтобы определять верх и низ;

сцепление крышки резервуара с резервуаром для нанесения покрытия с образованием герметичного соединения;

перекачивание низковязкого раствора для нанесения покрытия через отверстие для впуска флюида, расположенное ниже приемной камеры, при давлении, достаточном для обеспечения введения раствора для нанесения покрытия в приемную камеру, достижения нижней части подложки и перемещения в верхнюю часть через поры или каналы, присутствующие в подложке; и

открытие клапана резервуара, расположенного ниже приемной камеры, таким образом, чтобы обеспечить стекание неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия с подложки через клапан резервуара и сохранение участвовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия в порах или каналах подложки.

Вариант осуществления 16: способ согласно любому предшествующему или последующему варианту осуществления, в котором указанное размещение включает перемещение подложки из не обеспечивающего покрытие положения в приемную камеру с помощью подвижного фиксатора подложки.

Вариант осуществления 17: способ согласно любому предшествующему или последующему варианту осуществления, в котором указанное перекачивание осуществляют таким образом, что низковязкий раствор для нанесения покрытия проходит через поры или каналы подложки, причем низковязкий раствор для нанесения покрытия практически не проходит между подложкой и стенкой приемной камеры.

Вариант осуществления 18: способ согласно любому предшествующему или последующему варианту осуществления, в котором указанное перекачивание продолжается до тех пор, пока низковязкий раствор для нанесения покрытия не достигает заданной высоты в приемной камере.

Вариант осуществления 19: способ согласно любому предшествующему или последующему варианту осуществления, в котором заданная высота практически соответствует верху подложки.

Вариант осуществления 20: способ согласно любому предшествующему или последующему варианту осуществления, в котором указанное перекачивание продолжается до тех пор, пока управляющий сигнал уровня заполнения от датчика не будет передан в контроллер, показывая, что низковязкий раствор для нанесения покрытия в достаточной степени переместился вверх через поры или каналы, присутствующие в подложке.

Вариант осуществления 21: способ согласно любому предшествующему или последующему варианту осуществления, в котором датчик расположен в крышке резервуара.

Вариант осуществления 22: способ согласно любому предшествующему или последующему варианту осуществления, в котором, после приема управляющего сигнала уровня заполнения, контроллер выполняет одну или обе из следующих команд:

автоматически останавливает нагнетающий насос, который перекачивает низковязкий раствор для нанесения покрытия через отверстие для впуска флюида;

автоматически открывает клапан резервуара.

Вариант осуществления 23: способ согласно любому предшествующему или последующему варианту осуществления, в котором не использованная в покрытии часть низковязкого раствора для нанесения покрытия, стекающая через клапан резервуара, проходит через выпускное отверстие сливной трубы и в коллектор.

Вариант осуществления 24: способ согласно любому предшествующему или последующему варианту осуществления, причем после открытия клапана резервуара способ дополнительно включает перекачивание неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия из коллектора и рециркуляцию неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия в целях последующего участия в процессе покрытия подложки.

Вариант осуществления 25: способ согласно любому предшествующему или последующему варианту осуществления, в котором контроллер автоматически запускает рециркуляционный насос для

откачивания неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия в определенное время по отношению к открытию клапана резервуара.

Вариант осуществления 26: способ согласно любому предшествующему или последующему варианту осуществления, причем после открытия клапана резервуара способ дополнительно включает активное удаление неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия с подложки.

Вариант осуществления 27: способ согласно любому предшествующему или последующему варианту осуществления, в котором указанное активное удаление включает вакуумную вытяжку через коллектор с помощью вакуумного насоса.

Вариант осуществления 28: способ согласно любому предшествующему или последующему варианту осуществления, в котором контроллер автоматически запускает вакуумный насос в определенное время по отношению к пуску рециркуляционного насоса.

Вариант осуществления 29: способ согласно любому предшествующему или последующему варианту осуществления, причем способ включает отсоединение крышки резервуара от резервуара для нанесения покрытия в достаточной степени для снятия непроницаемой для флюида герметизации.

Вариант осуществления 30: способ согласно любому предшествующему или последующему варианту осуществления, в котором контроллер автоматически отсоединяет крышку резервуара от резервуара для нанесения покрытия в определенное время по отношению к пуску вакуумного насоса.

Вариант осуществления 31: способ согласно любому предшествующему или последующему варианту осуществления, в котором сепаратор расположен между вакуумным насосом и коллектором в соединении по текучей среде.

Вариант осуществления 32: способ согласно любому предшествующему или последующему варианту осуществления, причем способ включает слив фракции неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия, собранной в сепараторе, в коллектор в положении ниже выпускного отверстия сливной трубы.

Вариант осуществления 33: способ согласно любому предшествующему или последующему варианту осуществления, причем способ включает остановку вакуумного насоса, и в котором указанный слив осуществляют после остановки вакуумного насоса.

Вариант осуществления 34: способ согласно любому предшествующему или последующему варианту осуществления, в котором выполнено одно или более из следующих условий:

контроллер автоматически останавливает вакуумный насос на основании одного или обоих из выходного сигнала датчика и алгоритма, связанного с потоком неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия;

контроллер автоматически открывает клапан для опустошения сепаратора в определенное время по отношению к остановке вакуумного насоса;

контроллер автоматически закрывает клапан резервуара на основании одного или обоих из выходного сигнала датчика и алгоритма, связанного с потоком неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия.

Вариант осуществления 35: способ согласно любому предшествующему или последующему варианту осуществления, дополнительно включающий по меньшей мере частичное высушивание участвовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия, которая находится в порах или каналах подложки, посредством осуществления одной или более стадии высушивания.

Вариант осуществления 36: способ согласно любому предшествующему варианту осуществления, дополнительно включающий прокаливание подложки по меньшей мере с частично высушенной участвовавшей в процессе покрытия частью низковязкого раствора для нанесения покрытия в ее порах или каналах.

Вариант осуществления 37: многоустановочная система нанесения покрытия включающая установку нанесения покрытия согласно любому предшествующему или последующему варианту осуществления.

Вариант осуществления 38: многоустановочная система нанесения покрытия согласно любому предшествующему или последующему варианту осуществления, дополнительно включающая одну или более установку из установки взвешивания, установки высушивания и установки прокаливания.

Указанные и другие отличительные признаки, аспекты и преимущества настоящего изобретения становятся очевидными при чтении следующего подробного описания вместе с сопровождающими фигурами, которые кратко описаны ниже. Настоящее изобретение включает любую комбинацию двух, трех, четырех или более из указанных вариантов осуществления, а также комбинации любых двух, трех, четырех или более отличительных признаков или элементов, которые представлены в настоящем описании, независимо от того, что указанные отличительные признаки или элементы определенно объединены в конкретном варианте осуществления, описанном в настоящем документе. Настоящее описание следует читать, принимая во внимание все элементы, таким образом, что любые отделимые отличительные признаки или элементы описанного изобретения согласно любому из его разнообразных аспектов и вариантов осуществления следует рассматривать как предназначенные для возможной комбинации, если иное условие четко не продиктовано контекстом.

Краткое описание фигур

Чтобы обеспечить понимание вариантов осуществления настоящего изобретения, приведена ссылка на прилагаемые фигуры, которые не обязательно представлены в соответствующем масштабе, и в которых условные номера означают компоненты примерных вариантов осуществления настоящего изобретения. Данные фигуры представляют собой лишь примеры, и их не следует истолковывать как ограничивающие настоящее изобретение.

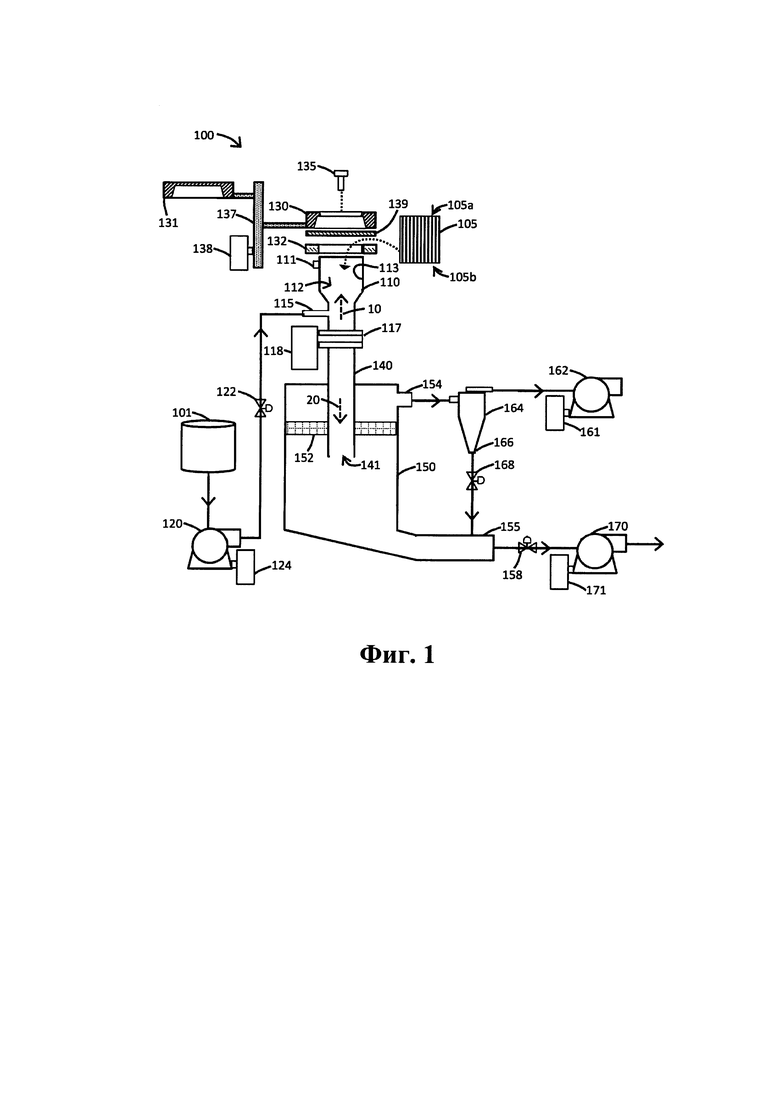

На фиг. 1 представлена схематическая диаграмма системы нанесения покрытия, выполненной с возможностью нанесения пористого оксидного покрытия на подложку согласно одному или более варианту осуществления настоящего изобретения;

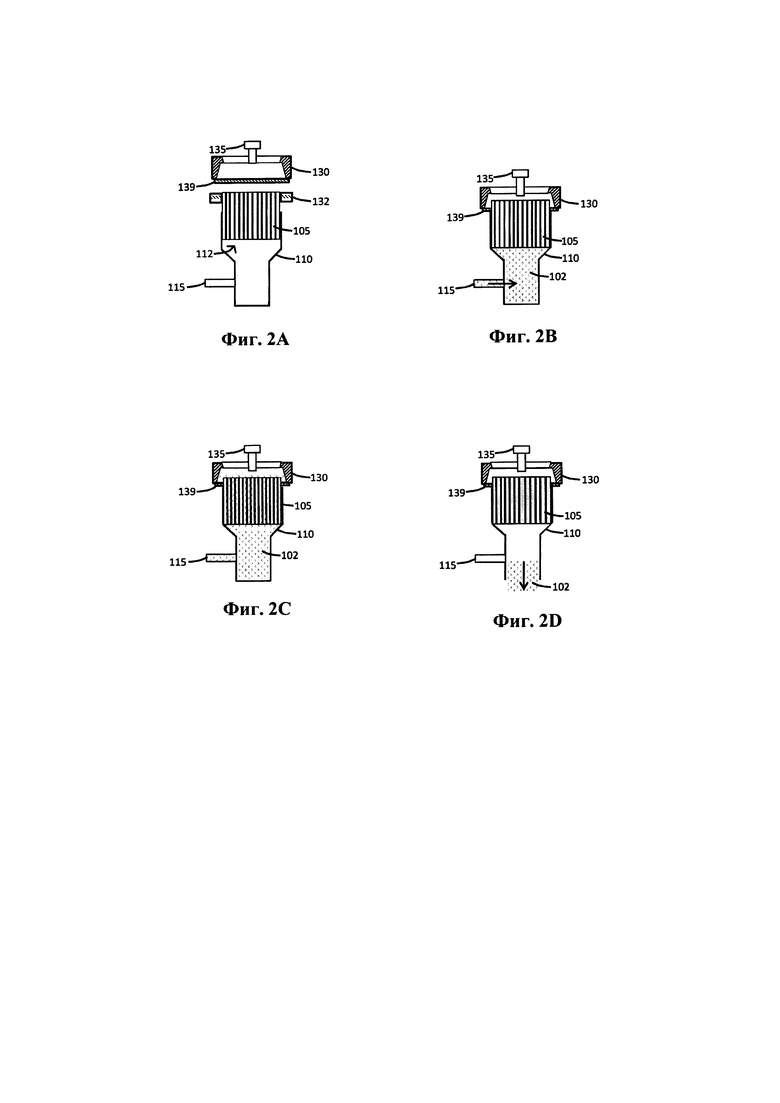

на фиг. 2А представлено частичное поперечное сечение резервуара для нанесения покрытия и крышки резервуара согласно варианту осуществления настоящего изобретения, где резервуар для нанесения покрытия, содержащий подложку, частично расположен в приемной камере резервуара для нанесения покрытия при подготовке к нанесению пористого оксидного покрытия на подложку;

на фиг. 2В представлена дополнительная иллюстрация варианта осуществления пофиг.2А, где подложка полностью расположена в приемной камере, крышка резервуара соединена с резервуаром для нанесения покрытия, и раствор для нанесения покрытия перекачивается в приемную камеру;

на фиг. 2С представлена дополнительная иллюстрация варианта осуществления на фиг. 2В, где раствор для нанесения покрытия полностью перекачан через подложку;

на фиг. 2D представлена дополнительная иллюстрация варианта осуществления на фиг. 2С, где не использованная в покрытии часть раствора для нанесения покрытиявытекла из подложки, оставив подложку с нанесенным на нее пористым оксидным покрытием;

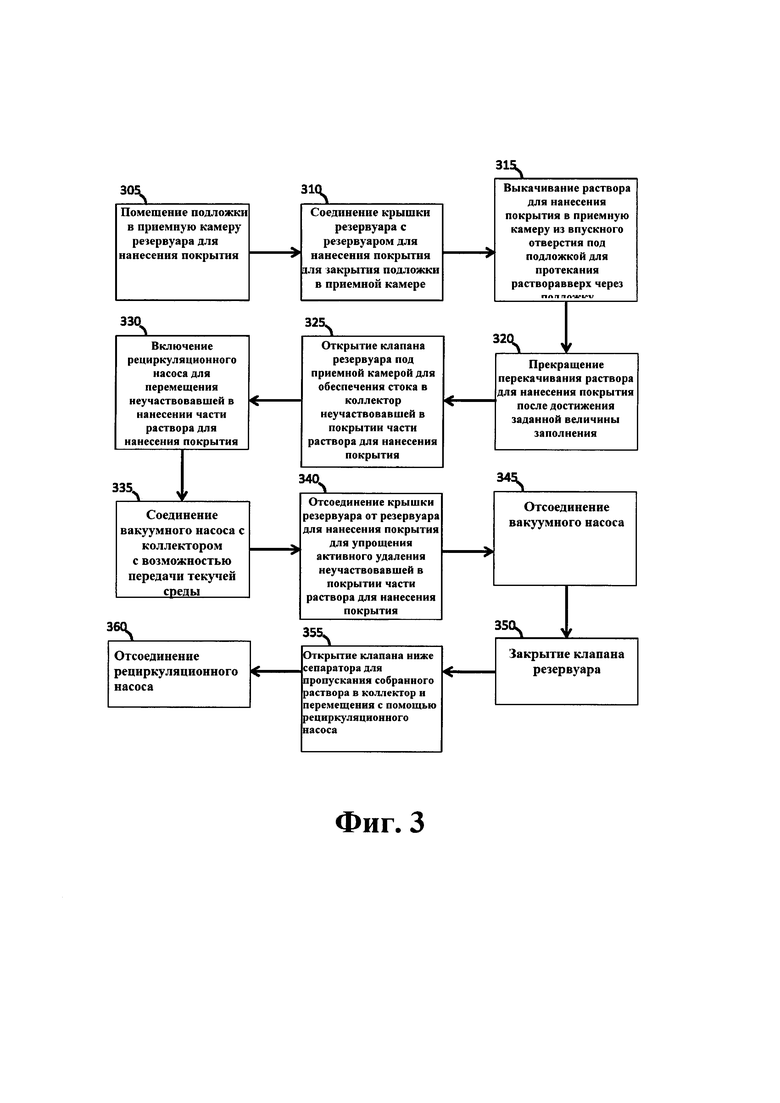

на фиг. 3 представлена технологическая схема, иллюстрирующая множество стадий, имеющих отношение к покрытию подложки согласно примерным вариантам осуществления настоящего изобретения;

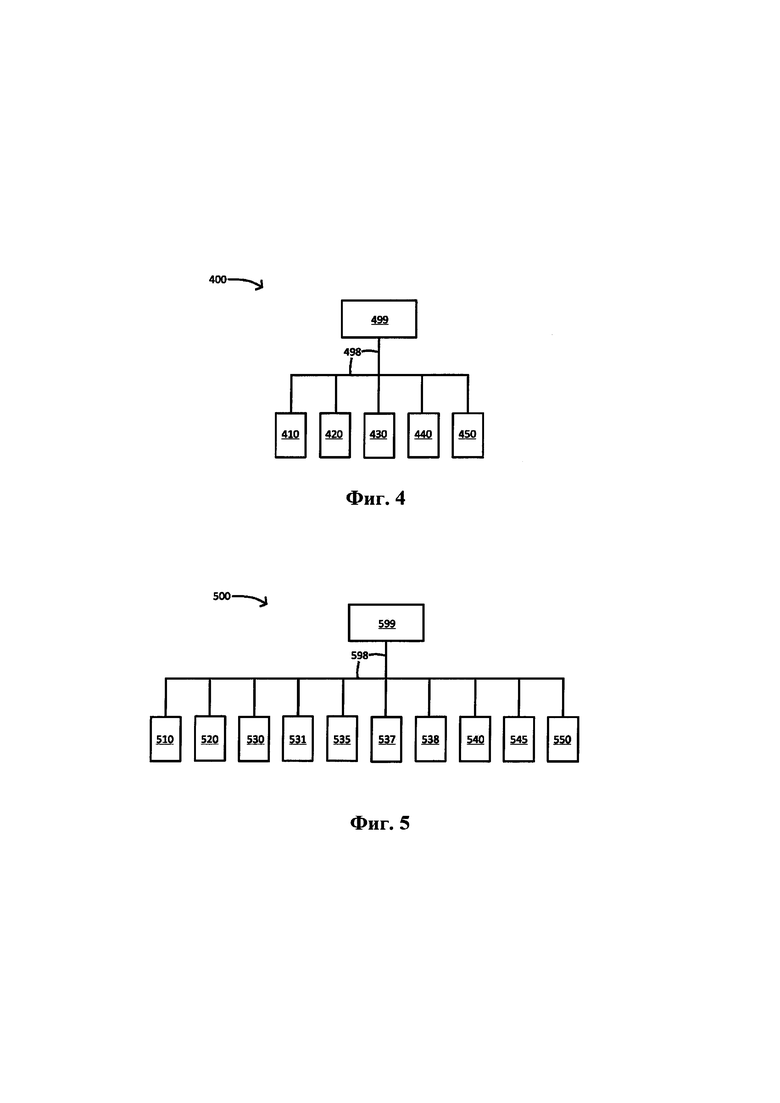

на фиг. 4 представлена диаграмма, иллюстрирующая многоустановочную систему нанесения покрытия согласно одному или более варианту осуществления настоящего изобретения; и

на фиг. 5 представлена диаграмма, иллюстрирующая многоустановочную систему нанесения покрытия согласно одному или более варианту осуществления настоящего изобретения.

Подробное описание настоящего изобретения

Перед описанием нескольких примерных вариантов осуществления настоящего изобретения следует отметить, что настоящее изобретение не ограничено деталями конструкции или технологических стадий, которые представлены в следующем описании. Настоящее изобретение может существовать в других вариантах осуществления и может быть практически реализовано или выполнено различными путями.

Настоящее изобретение предлагает системы и способы, подходящие в покрытии раствором для нанесения покрытия по меньшей мере части подложки. В частности, подложка, в которой образовано множество пор и/или каналов, может быть обеспечена пористым оксидным покрытием на стенках, определяющих поры и/или каналы.

Согласно одному или более варианту осуществления пористое оксидное покрытие, также называемое "влажное покрытие", может быть получено посредством изготовлением суспензии, имеющей определенное содержание твердых веществ (например, от приблизительно 5% до приблизительно 60 масс. %) катализатора или другого материала в жидком носителе или разбавителе, которую затем наносят на подложку и высушивают с получением слоя пористого оксидного покрытия. При использовании в настоящем документе, термин "пористое оксидное покрытие" имеет свое обычное значение, используемое в технике, представляя собой тонкое адгезивное покрытие из каталитического или другого материала, нанесенное на материал подложки, такой как несущий элемент ячеистого типа, который является достаточно пористым, чтобы обеспечивать пропускание потока газа, подлежащего обработке. Пористое оксидное покрытие или влажное покрытие, нанесенное с помощью систем и способов согласно настоящему изобретению, может содержать катализатор на основе металла. Например, металл в составе катализатора может быть выбран из группы, состоящей из кальция, бария, стронция, церия, цезия, меди, железа, никеля, кобальта, марганца, хрома, ванадия, циркония и их комбинаций. В частности, металлы могут присутствовать в форме соединения, такого как соль металла, которая является растворимой в жидком носителе, в частности, водном носителе (например, Н2О). Согласно некоторым вариантам осуществления суспензия может содержать оксид алюминия, молекулярные сита, двойной оксид кремния и алюминия, цеолиты, диоксид циркония, диоксид титана, оксид лантана и их комбинации. Согласно некоторым вариантам осуществления суспензия может содержать оксиды металлов, включая, но не ограничиваясь ими, оксиды кальция, бария, стронция, церия, цезия, меди, железа, никеля, кобальта, марганца, хрома, ванадия и их комбинации. Согласно некоторым вариантам осуществления суспензия может содержать соединения металлов, которые не являются оксидами, но способны превращаться в оксид металла до, в течение или после нанесения на подложку. Например, могут быть использованы разнообразные соли металлов. Согласно определенным примерным вариантам осуществления нитрат никеля может присутствовать в растворе для нанесения пористого оксидного покрытия на подложку, и нитрат никеля может реагировать таким образом, что на подложке образуется оксид никеля. Другие неограничительные примеры солей металлов, которые могут быть использованы, включают нитрат меди и нитрат железа.

Согласно различным вариантам осуществления концентрация раствора для нанесения покрытия при получении пористого оксидного покрытия может составлять от приблизительно 0,5% до приблизительно 5 масс. % металла платиновой группы (PGM), или, в качестве альтернативы, раствор для нанесения покрытия может содержать металл платиновой группы в концентрации, составляющей от приблизительно 1% до приблизительно 2 масс. % или приблизительно 1,5 масс. %. Согласно некоторым вариантам осуществления полная концентрация соединений металла в растворе для нанесения покрытия может составлять от приблизительно 0,5% до приблизительно 20 масс. %, от приблизительно 0,75% до приблизительно 15 масс. % или от приблизительно 1% до приблизительно 10 масс. %.

Согласно некоторым вариантам осуществления раствор для нанесения покрытия может представлять собой низковязкий раствор для нанесения покрытия. Низковязкий раствор для нанесения покрытия может быть определен как раствор с вязкостью, составляющей приблизительно 50 сантипуаз (сП) (50 мПа⋅с) или менее, например, приблизительно 1 сП (1 мПа⋅с) до приблизительно 50 сП (50 мПа⋅с). Низковязкий раствор для нанесения покрытия может быть определен как раствор с вязкостью, составляющей приблизительно 45 сП (45 мПа⋅с) или менее, например, от приблизительно 2 сП (2 мПа⋅с) до приблизительно 45 сП (45 мПа⋅с). Низковязкий раствор для нанесения покрытия может быть определен как раствор с вязкостью, составляющей приблизительно 40 сП (40 мПа⋅с) или менее, например, от приблизительно 3 сП (3 мПа⋅с) до приблизительно 40 сП (40 мПа⋅с). Низковязкий раствор для нанесения покрытия может быть определен как раствор с вязкостью, составляющей приблизительно 35 сП (35 мПа⋅с) или менее, например, от приблизительно 4 сП (4 мПа⋅с) до приблизительно 35 сП (35 мПа⋅с). Низковязкий раствор для нанесения покрытия может быть определен как раствор с вязкостью, составляющей приблизительно 30 сП (30 мПа⋅с) или менее, например, от приблизительно 5 сП (5 мПа⋅с) до приблизительно 30 сП (30 мПа⋅с). Низковязкий раствор для нанесения покрытия может быть определен как раствор с вязкостью, составляющей приблизительно 25 сП (25 мПа⋅с) или менее, например, от приблизительно 5 сП (5 мПа⋅с) до приблизительно 25 сП (25 мПа⋅с).низковязкий раствор для нанесения покрытия может быть определен как раствор с вязкостью, составляющей приблизительно 20 сП (20 мПа⋅с) или менее, например, от приблизительно 5 сП (5 мПа⋅с) до приблизительно 20 сП (20 мПа⋅с).

Раствор для нанесения покрытия согласно одному или более варианту осуществления настоящего изобретения может быть определен по отношению к своей полной концентрации твердых веществ, которые могут непосредственно влиять на вязкость раствора. Твердые вещества могут включать частицы соединений металлов и/или оксида алюминия (например, цеолита). Предпочтительно раствор для нанесения покрытия согласно настоящему изобретению имеет полную концентрацию твердых веществ от приблизительно 1% до приблизительно 40 масс. %, от приблизительно 2% до приблизительно 35 масс. %, от приблизительно 3% до приблизительно 30 масс. %, от приблизительно 4% до приблизительно 25 масс. %» или от приблизительно 5% до приблизительно 20 масс. %. Согласно некоторым вариантам осуществления раствор для нанесения покрытия может быть ограничен ньютоновскимифлюидами, т.е. флюидами, в которых вязкость потока и скорость деформации находятся в линейном соотношении в каждой точке.

Низковязкие растворы (т.е. растворы с низким содержанием твердых веществ) могут представлять собой нежелательные трудности при их содержании и применении с помощью известных систем и способов. Например, известные системы используют вакуум для всасывания раствора в подложку, и подложка обычно должна переворачиваться в течение процесса. В случае растворов, имеющих низкую вязкость и низкое содержание твердых веществ, такое переворачивание может заставлять раствор "сливаться" с подложки и загрязнять оборудование и/или контактировать с персоналом. Такие условия могут оказаться особенно нежелательными, когда раствор для нанесения покрытия содержит в своем составе материалы, которые могут считаться нежелательными для контакта с человеком, такие как растворы, содержащие некоторые металлы. Описанные в настоящем документе системы и способы могут в существенной степени уменьшать и/или устранять такие проблемы.

Низковязкий раствор для нанесения покрытия согласно настоящему изобретению может быть особенно подходящим для использования в качестве грунтового покрытия, на которое может быть нанесен другой каталитический материал. Таким образом, настоящее изобретение распространяется, в частности, на системы и способы, выполненные с возможностью нанесения множества пористых оксидных покрытий на одну и ту же подложку.

Каталитическая подложка, подходящая для использования согласно разнообразным вариантам осуществления настоящего изобретения, может содержать монолитную керамическую или металлическую ячеистую структуру, и монолитная подложка может иметь тонкие параллельные протоки для газа, проходящие в продольном направлении, таким образом, что протоки являются открытыми для сквозного прохождения флюида. Протоки, которые представляют собой практически прямолинейные каналы от впуска флюида до выпуска флюида, определены стенками, на которые каталитический материал нанесен как пористое оксидное покрытие, таким образом, что газы, проходящие через протоки, вступают в контакт с каталитическим материалом. Протоки в монолитной подложке могут представлять собой тонкостенные каналы, которые могут иметь поперечные сечения с любыми подходящими размерами и формами, такими как трапециевидная, прямоугольная, квадратная, синусоидальная, шестиугольная, овальная, круглая и т.д. Такие структуры могут содержать от приблизительно 60 до приблизительно 900 или более отверстий для впуска газа (т.е. ячеек) на квадратный дюйм поперечного сечения.

Согласно одному или более варианту осуществления каталитическая подложка может иметь круглое поперечное сечение, прямоугольное поперечное сечение или квадратное поперечное сечение с шириной, диагональным расстоянием или диаметром в диапазоне от приблизительно 2 дюймов до приблизительно 14 дюймов и длину (высоту) в диапазоне от приблизительно 2 дюймов до приблизительно 12 дюймов. Согласно различным вариантам осуществления каталитическая подложка может иметь ширину, диагональное расстояние или диаметр в диапазоне от приблизительно 3 дюймов до приблизительно 7 дюймов и длину (высоту) в диапазоне от приблизительно 4 дюймов до приблизительно 8 дюймов. Согласно определенным вариантам осуществления высота и наибольший перпендикулярный размер (ширина, длина, диаметр) не превышает 7 дюймов.

Согласно одному или более варианту осуществления настоящее изобретение относится к системе нанесения покрытия. Система может быть выполнена с возможностью нанесения раствора для нанесения покрытия на подложку, в частности, каталитическую подложку, такую как монолитная керамическая или металлическая ячеистая структура. В частности, система нанесения покрытия выполнена с возможностью нанесения низковязкого раствора для нанесения покрытия. Как отмечено выше, при нанесении низковязкого раствора для нанесения покрытия на ячеистую подложку или аналогичный материал может оказаться затруднительным точное регулирование сквозной высоты подложки, на которую наносят раствор, и часто происходит загрязнение оборудования, когда раствор для нанесения покрытия переливается через край подложки и втягивается в вакуумное оборудование, используемое для втягивания раствора через подложку.

Система нанесения покрытия согласно настоящему изобретению может быть выполнена с возможностью нанесения раствора для нанесения покрытия на подложку посредством оказания положительного давления. В частности, раствор для нанесения покрытия может быть перекачан из нижней части подложки вверх через подложку. Система нанесения покрытия может быть выполнена с возможностью откачивания раствора для нанесения покрытия, обнаружения полноты покрытия подложки и удаления избытка раствора для нанесения покрытия с подложки по меньшей мере частично под действием только силы тяжести. Функциональные аспекты системы нанесения покрытия становятся более очевидными в свете описания примерной системы нанесения покрытия, которое представлено ниже.

Рассмотрим фиг. 1, где система 100 нанесения покрытия содержит резервуар 110 для нанесения покрытия, который включает приемную камеру 112, которая ограничена стенкой 113. Приемная камера 112 резервуара 110 для нанесения покрытия выполнена с возможностью приема подложки 105. Согласно некоторым вариантам осуществления приемная камера 112 может иметь определенные размеры, чтобы в основном соответствовать одному или более размеру подложки 105. В частности, внутренний диаметр приемной камеры 112 может быть практически идентичным наружному диаметру подложки 105. Такой размер может быть подходящим для использования в целях максимального увеличения потока раствора для нанесения покрытия через подложку, а не вокруг и вне подложки. Согласно одному или более варианту осуществления, например, зазор между внутренней поверхностью приемной камеры 112 и наружной поверхностью подложки 105 может составлять приблизительно 12 мм или менее, приблизительно 10 мм или менее, приблизительно 8 мм или менее, или приблизительно 5 мм или менее. Таким образом, внутренний диаметр приемной камеры 112 может быть больше, чем наружный диаметр подложки 105, и разность между двумя диаметрами может составлять от приблизительно 0,5 мм до приблизительно 12 мм, от приблизительно 1 мм до приблизительно 10 мм или от приблизительно 2 мм до приблизительно 8 мм. Согласно различным вариантам осуществления приемная камера 112 резервуара 110 для нанесения покрытия может иметь в сечении форму, которая может представлять собой, например, круглую форму, прямоугольную форму, квадратную форму, шестиугольную форму, треугольную форму или другую геометрическую форму, и форма приемной камеры может быть изменена, чтобы соответствовать подложке 105, имеющей практически идентичную форму.

Подложка 105 может быть расположена внутри приемной камеры 112 таким образом, что продольная ось подложки практически совпадает с продольной осью приемной камеры. Датчик 111 давления (например, преобразователь) может быть расположен на резервуаре 110 для нанесения покрытия или в приемной камере 112 и может быть выполнен с возможностью измерения давления внутри приемной камеры.

Резервуар 110 для нанесения покрытия дополнительно включает впуск 115 флюида, расположенный ниже приемной камеры 112. Впуск 115 флюида находится в соединении по текучей среде с нагнетающим насосом 120, который выполнен с возможностью подачи раствора для нанесения покрытия в отверстие для впуска флюида. Впускной подающий клапан 122 может быть расположен между нагнетающим насосом 120 и впуском 115 флюида. Нагнетающий насос 120 может быть выполнен с возможностью подачи раствора для нанесения покрытия из источника 101 питания во впуск 115 флюида при переменном давлении, которое может быть предназначено для перемещения раствора для нанесения покрытия против силы тяжести вверх (см. стрелку 10) внутрь и через подложку 105, расположенную в приемной камере 112 резервуара 110 для нанесения покрытия. Раствор для нанесения покрытия может быть перекачан при практически постоянном давлении, увеличивающемся давлении или уменьшающемся давлении. Нагнетающий насос 120, например, может подавать раствор для нанесения покрытия при достаточном давлении, чтобы по меньшей мере поддерживать столб флюида, эквивалентный весу раствора для нанесения покрытия в приемной камере 112. Согласно некоторым вариантам осуществления система может содержать контроллер 124 нагнетающего насоса, функционально связанный с нагнетающим насосом 120 и выполненный с возможностью регулирования давления, при котором раствор для нанесения покрытия подается в приемную камеру 112. Например, контроллер 124 нагнетающего насоса может регулировать давление раствора для нанесения покрытия, перекачиваемого через нагнетающий насос 120, на основе показаний давления, получаемых от датчика 111 давления.

Резервуар 110 для нанесения покрытия также включает клапан 117 резервуара расположенный ниже приемной камеры 112 и, необязательно, расположенный ниже впуска 115 флюида. Согласно некоторым вариантам осуществления клапан 117 резервуара может представлять собой отдельный от резервуара 110 для нанесения покрытия элемент, но все же находиться в соединении по текучей среде с приемной камерой 112 резервуара для нанесения покрытия. Клапан 117 резервуара может представлять собой, в частности, полнопроходный клапан, т.е. имеющий пропускное отверстие размера, который является практически идентичным размеру трубы на каждой стороне клапана. Предпочтительно клапан 117 резервуара имеет пропускное отверстие, которое составляет по меньшей мере 85%, по меньшей мере 90%, по меньшей мере 95% или по меньшей мере 98% (в том числе от приблизительно 85% до приблизительно 110% или от приблизительно 90% до приблизительно 100%) размера (например, диаметра) трубы на каждой стороне клапана. Клапан 117 резервуара может регулируемым образом открываться и закрываться, позволяя раствору для нанесения покрытия вытекать из приемной камеры 112 (и подложки 110, находящейся в приемной камере). Клапан 117 резервуара предпочтительно обеспечивает герметизацию при всех давлениях, при которых раствор для нанесения покрытия может перекачиваться в резервуар 110 для нанесения покрытия из нагнетающего насоса 120.

Система 100 нанесения покрытия может дополнительно содержать крышку 130 резервуара. В то время как приемная камера 112 резервуара 110 для нанесения покрытия выполнена с возможностью приема подложки 105, приемная камера может быть выполнена таким образом, что в ней помещается практически вся подложка, или приемная камера может быть выполнена таким образом, что часть подложки выступает из верха приемной камеры. По существу, крышка 130 резервуара может быть выполнена с возможностью надевания на верхнюю часть подложки 105, или крышка резервуара может быть выполнена с возможностью простого соединения с резервуаром 110 для нанесения покрытия. Например, крышка 130 резервуара может быть выполнена с возможностью надевания на высоту, составляющую от приблизительно 1% до приблизительно 50% высоты подложки, более конкретно от приблизительно 2% до приблизительно 30%, от приблизительно 3% до приблизительно 20% или от приблизительно 5% до приблизительно 15% высоты подложки. Крышка 130 резервуара может быть расположена по отношению к резервуару 110 для нанесения покрытия таким образом, что она оказывается коаксиальной с ним и может перемещаться в продольном направлении по отношению к резервуару для нанесения покрытия. Продольное перемещение крышки 130 резервуара можно регулировать посредством исполнительного устройства 137, которое может включать контроллер 138 исполнительного устройства, который может вызывать автоматическое движение крышки резервуара на основании приема входящего сигнала от вычислительного устройства. Крышка 130 резервуара может линейно перемещаться между открытым положением и закрытым положением (в контакт с резервуаром 110 для нанесения покрытия). Исполнительное устройство 137 может также обеспечивать вращательное движение крышки резервуара или другой крышки (например, герметичной крышки 131) при соединении с резервуаром 110 для нанесения покрытия и отсоединения от него. Крышка 130 резервуара может быть выполнена с возможностью образования герметичного соединения с резервуаром 110 для нанесения покрытия. Например, у одной или обеих частей из резервуара 110 для нанесения покрытия и крышки 130 резервуара может присутствовать уплотнительная прокладка 139.

Согласно одному или более варианту осуществления датчик заполнения 135 может быть включен в крышку 130 резервуара (хотя такой датчик может быть включен в резервуар 110 для нанесения покрытия). Датчик заполнения 135 может быть выполнен с возможностью обнаружения уровня флюида внутри приемной камеры 112 (которая может включать полный объем, определяемый стенкой 113 приемной камеры и крышкой 130 резервуара. В частности, датчик заполнения 135 может быть выполнен с возможностью обнаружения достижения раствором для нанесения покрытия определенной высоты внутри приемной камеры 112 и/или достижения раствором для нанесения покрытия внутренней поверхности крышки 130 резервуара. Датчик заполнения 135 может находиться в функциональном соединении с контроллером 124 нагнетающего насоса таким образом, что нагнетающий насос 120 может быть остановлен, когда желательное количество раствора для нанесения покрытия перекачивается в приемную камеру 112 таким образом, чтобы в достаточной степени покрывать расположенную в ней подложку 105.

Как правило, раствор для нанесения покрытия, перекачиваемый в приемную камеру 112 практически заполняет пустой объем каналов и/или пор в подложке. Однако поскольку обычно оказывается желательным наличие открытых каналов, содержащих пористое оксидное покрытие раствором для нанесения покрытия только на стенках каналов, избыточный раствор для нанесения покрытия может быть удален из подложки. Согласно иллюстративным вариантам осуществления, проиллюстрированным на фиг. 1, клапан 117 резервуара может открываться (например, посредством регулирования контроллером 118 клапана резервуара) таким образом, что раствор для нанесения покрытия в приемной камере 112 (и избыточный раствор для нанесения покрытия в подложке 105) может вытекать из нее. Соответственно, сливная труба 140 может проходить ниже клапана 117 резервуара и находиться с ним в соединении по текучей среде. Раствор для нанесения покрытия, вытекающий из резервуара 110 для нанесения покрытия, может проходить через клапан 117 резервуара и вниз через сливную трубу 140 в направлении, которое указывает стрелка 20. Вытекающий раствор для нанесения покрытия может выходить из сливной трубы 140 через выпускное отверстие 141.

Согласно проиллюстрированным вариантам осуществления сливная труба 140 может проходить в коллектор 150, который может выполнять несколько функций. Например, коллектор 150 может обеспечивать резервуар, в котором обычно может собираться раствор для нанесения покрытия. Тем не менее, согласно некоторым вариантам осуществления он может оказываться особенно подходящим для использования в упрощении активного слива раствора для нанесения покрытия из резервуара 110 для нанесения покрытия и подложки 105, и коллектор 150 может обеспечивать промежуточный резервуар для образования вакуума в системе. Согласно одному или более варианту осуществления коллектор 150 может включать порт 154 откачки, который может находиться в соединении по текучей среде с вакуумным насосом 162. Предпочтительно порт 154 откачки может быть расположен выше выпускного отверстия 141 сливной трубы 140 таким образом, что отрицательное давление может быть приложено через сливную трубу без существенного впуска раствора для нанесения покрытия в вакуумный насос 162 через порт откачки. Согласно иллюстрации коллектор 150 может дополнительно содержать пористую прокладку 152, которая может быть расположена между выпускным отверстием 141 сливной трубы 140 и портом 154 откачки. Пористая прокладка 152 предпочтительно является воздухопроницаемой, но практически не уменьшает всасывающее давление, образуемое в сливной трубе 140 посредством вакуумного насоса 162. Пористая прокладка может быть изготовлена из любого подходящего материала, такого как натуральные или синтетические волокна, керамические материалы и т.д.

Согласно некоторым вариантам осуществления сепаратор 164 может находиться между вакуумным насосом 162 и портом 154 откачки в соединении по текучей среде. Сепаратор 164 может быть выполнен таким образом, что в нем может быть собран любой раствор для нанесения покрытия, который может проходить через порт 154 откачки, и в результате этого предотвращается засорение вакуумного насоса 162.

Система может дополнительно содержать рециркуляционный насос 170, который выполнен с возможностью приема раствора для нанесения покрытия, вытекающего из резервуара 110 для нанесения покрытия через клапан резервуара. Рециркуляционный насос 170 может находиться в соединении по текучей среде с коллектором 150 (хотя насос может быть непосредственно присоединен к сливной трубе 141 или клапану 117 резервуара (если это желательно). Как проиллюстрировано на фиг. 1, коллектор 150 включает поперечную секцию 155 ниже выпускного отверстия 141 сливной трубы 140. Раствор для нанесения покрытия, вытекающий в коллектор 150, может быть собран в поперечной секции 155 и выведен из нее посредством рециркуляционного насоса 170. Раствор для нанесения покрытия, перемещаемый посредством рециркуляционного насоса 170, может возвращаться непосредственно в источник 101 питания и/или в контейнер рециркулирующего раствора для нанесения покрытия (не проиллюстрирован). Клапан 158 может быть расположен между коллектором 150 и рециркуляционным насосом 170 для регулирования всасывания на коллекторе 150 посредством рециркуляционного насоса 170.

Раствор для нанесения покрытия, собранный в сепараторе 164, может быть возвращен или рециркулирован в источник питания (или другой контейнер). Например, сепаратор 164 может содержать носик 166 в соединении по текучей среде с коллектором 150, более конкретно, с поперечной секцией 155 коллектора, которая, в частности, может находиться в положении ниже выпускного отверстия 141 сливной трубы 140. Клапан 168 может быть расположен на линии между носиком 166 сепаратора 164 и поперечной секцией 155 коллектора 150.

При эксплуатации подложка 105 расположена внутри приемной камеры 112 резервуара 110 для нанесения покрытия для покрытия раствором для нанесения покрытия. Например, фиксатор 132 подложки может быть выполнен с возможностью подвижного соединения подложки 105 для размещения внутри приемной камеры 112 и необязательно для перемещения из системы 100 нанесения покрытия в одну или более из следующих систем/модулей, где в отношении подложки могут быть осуществлены дополнительные операции (например, высушивание, прокаливание и т.д.). Нанесение покрытия дополнительно проиллюстрировано на фиг. 2A-2D. Как проиллюстрировано на фиг. 2А, подложка 105 удерживается в фиксаторе 132 подложки и частично вставлена в приемную камеру 112 резервуара 110 для нанесения покрытия. На фиг. 2В подложка 105 полностью вставлена в приемную камеру 112, и фиксатор 132 подложки удален. Вместо фиксатора 132 подложки могут быть использованы другие элементы, такие как пневматическая диафрагма. Неограничительный пример элемента, который может быть использован в качестве фиксатора подложки согласно настоящему изобретению, представляет собой захватное устройство, описанное в предварительной заявке на патент США №62/140,103, поданной 30 марта 2015 года, которая включена в настоящий документ посредством ссылки.

Крышку 130 резервуара соединяют с резервуаром 110 для нанесения покрытия, и уплотнительную прокладку 139 используют для обеспечения герметичного соединения. Раствор для нанесения покрытия 102 перекачивают через впускное отверстие 115 флюида, чтобы он заполнил нижнюю часть резервуара 110 для нанесения покрытия и вступил в контакт с подложкой. Перекачивание продолжают до тех пор, как видно на фиг. 2С, пока раствор для нанесения покрытия 102 полностью не проходит через подложку 105 от нижней поверхности 105а до верхней поверхности 105b. Датчик заполнения 135 обнаруживает сквозное прохождение раствора для нанесения покрытия 102, и перекачивание раствора для нанесения покрытия прекращают. В этот момент клапан 122 можно закрыть. Клапан 117 резервуара затем открывают, чтобы обеспечить слив избыточного раствора для нанесения покрытия 102 из резервуара 110 для нанесения покрытия и подложка 105. Как видно на фиг. 2D, раствор для нанесения покрытия 102 выходит из резервуара для нанесения покрытия ниже впуска 115 флюида, и на подложке 105 остается влажный слой раствора для нанесения покрытия.

Поскольку раствор для нанесения покрытия 102 перекачивают вверх через подложку 105 против действия силы тяжести, пассивный слив может быть использован для удаления избыточного раствора для нанесения покрытия из подложки и резервуара 110 для нанесения покрытия. Если это желательно, положительное давление (например, посредством сжатого воздуха или другого газа) может быть приложено к верхней поверхности 105а подложки 105, пока она остается в резервуар 110 для нанесения покрытия, чтобы способствовать удалению избыточного раствора для нанесения покрытия 102. Например, пульсирующий поток воздуха можно перекачивать через крышку 130 резервуара. По существу, крышка 130 резервуара может также функционировать в качестве герметичной крышки. В качестве альтернативы, крышка 130 резервуара может быть удалена, и отдельная герметичная крышка 131 может закрывать резервуар для нанесения покрытия таким образом, что пульсирующий поток воздуха может быть приложен к подложке 105 через герметичную крышку. Согласно одному или более варианту осуществления крышка 130 резервуара может быть отсоединена от резервуара для нанесения покрытия, и отрицательное давление может быть приложено к нижней поверхности 105b подложки 105. Снова рассмотрим фиг. 1, где вакуум может быть образован посредством пуска вакуумного насоса 162 для уменьшения давления ниже подложка 105. Клапан 168 и клапан 158 могут быть закрыты для максимального увеличения втягивания на выпускном отверстии 141 сливной трубы 140 таким образом, что избыточный раствор для нанесения покрытия 102 проходит через клапан 117 резервуара и в коллектор 150. Когда подложка 105 в достаточной степени освобождается от избыточного раствора для нанесения покрытия 102, вакуумный насос 162 может быть остановлен, и клапан 117 резервуара необязательно может быть закрыт.Клапан 158 может быть открыт, и рециркуляционный насос 170 может быть запущен для удаления собранного раствора для нанесения покрытия 102 из коллектора 150 через поперечную секцию 155. Клапан 168 может быть открыт перед пуском рециркуляционного насоса 170 или в течение откачивания рециркуляционным насосом таким образом, что любой раствор для нанесения покрытия, отделенный в сепараторе 164, может быть воссоединен в поперечной секции коллектора 150.

На фиг. 1 разнообразные элементы системы 100 нанесения покрытия соединены друг с другом посредством линий со стрелками, указывающими направление движения флюида через систему. Следует понимать, что соответствующие линии могут представлять собой трубопроводы, протоки или другие пути, подходящие для движения через них флюида в данных условиях, если иное не описано в настоящем документе.

Согласно одному или более варианту осуществления система 100 нанесения покрытия может включать одно или более устройство из контроллеров и управляющих элементов выполненное с возможностью автоматического функционирования системы. Например, система 100 нанесения покрытия может включать контроллер, выполненный с возможностью приема сигнала от датчика заполнения 135 и подачи управляющего сигнала. Согласно некоторым вариантам осуществления контроллер 118 клапана резервуара может быть выполнен с возможностью приема управляющего сигнала в отношении сигнала от датчика заполнения 135, и клапан резервуара контроллер может автоматически открывать и/или закрывать клапан 117 резервуара. Согласно некоторым вариантам осуществления контроллер 124 нагнетающего насоса может быть выполнен с возможностью приема управляющего сигнала в отношении сигнала от датчика заполнения 135, и контроллер 124 нагнетающего насоса может автоматически осуществлять пуск, остановку, увеличение выпускного давления и/или уменьшение выпускного давления нагнетающего насоса 120. Контроллер 124 нагнетающего насоса может также автоматически открывать и/или закрывать клапан 122. Кроме того, контроллер 124 нагнетающего насоса может быть выполнен с возможностью приема показаний давления от датчика 111 давления, и контроллер нагнетающего насоса может автоматически увеличивать и/или уменьшать его выпускное давление на основании показаний давления. Согласно некоторым вариантам осуществления, где, например, известный объем раствора для нанесения покрытия должен быть перекачан в подложку, контроллер 124 нагнетающего насоса может быть выполнен с возможностью автоматического пуска и последующей остановки после откачивания определенного объема раствора для нанесения покрытия. По существу, один или более датчик поток может быть включен в нагнетающий насос 120 и/или в резервуар 110 для нанесения покрытия и/или в линию между нагнетающим насосом и резервуаром для нанесения покрытия. Хотя контроллер 124 нагнетающего насоса проиллюстрирован как находящийся в непосредственном контакте с нагнетающим насосом 120, и контроллер 118 клапана резервуара проиллюстрирован как находящийся в непосредственном контакте с клапаном 117 резервуара, следует понимать, что один или оба из соответствующих контроллеров могут находиться только в электрическом соединении с соответствующим элементом. В качестве следующих примеров, система 100 нанесения покрытия может включать одно или более устройство, представляющее собой контроллер 138 исполнительного устройства, который может быть выполнен с возможностью автоматического управления движением исполнительного устройства 137, контроллер 161 вакуумного насоса, который может быть выполнен с возможностью автоматического осуществления пуска, остановки, увеличения вакуумметрического давления и/или уменьшения вакуумметрического давление вакуумного насоса 162, и контроллер 17 рециркуляционного насоса, который может быть выполнен с возможностью автоматического осуществления пуска, остановки, увеличение скорости нагнетания и/или уменьшения скорости нагнетания рециркуляционного насоса 170. Хотя три соответствующих контроллера снова проиллюстрированы как находящиеся в непосредственном контакте со своими тремя соответствующими элементами, следует понимать, что один или все из соответствующих контроллеров могут находиться только в электрическом соединении со своими соответствующими элементами. Кроме того, хотя они проиллюстрированы раздельно, следует понимать, что любые два или более из контроллеров 118, 124, 138, 161 и 171 может сочетать в себе единый контроллер, который может обеспечить управление функциями объединенных контроллеров. Другими словами, любые два или более устройства из клапана резервуара, нагнетающего насоса, исполнительного устройства 137, вакуумного насоса 162 и рециркуляционного насоса 170 может регулировать один и тот же контроллер.

Согласно одному или более варианту осуществления настоящее изобретение может предложить способы нанесения покрытия на подложку. В частности, способы нанесения покрытия могут быть выполнены с возможностью применения низковязкого раствора для нанесения покрытия. Например, способ покрытия подложки низковязким раствором для нанесения покрытия может включать следующие стадии: размещение подложки внутри приемной камеры резервуара для нанесения покрытия, причем приемная камера определена стенкой, и подложка расположена таким образом, чтобы определять верх и низ; сцепление крышки резервуара с резервуаром для нанесения покрытия с образованием герметичного соединения; перекачивание низковязкого раствора для нанесения покрытия через отверстие для впуска флюида, расположенное ниже приемной камеры, при давлении, достаточном для обеспечения введения раствора для нанесения покрытия в приемную камеру, достижения низа подложки и перемещения вверх через поры или каналы, присутствующие в подложке; и открытие клапана резервуара, расположенного ниже приемной камеры, таким образом, чтобы обеспечить стекание неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия с подложки через клапан резервуара и сохранение участвовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия в порах или каналах подложки.

Более конкретно, согласно некоторым вариантам осуществления подложка может быть перемещена из не обеспечивающего покрытие положения в приемную камеру, например, с помощью фиксатора подложки. Не обеспечивающее покрытие положение может представлять собой, например, установку взвешивания, установку высушивания или следующую секцию многоустановочной системы для изготовления каталитической подложки.

В течение покрытия подложки раствор для нанесения покрытия может перекачиваться до тех пор, пока не будет выполнено одно или более условие. Согласно некоторым вариантам осуществления перекачивание может продолжаться до тех пор, пока низковязкий раствор для нанесения покрытия не достигает заданной высоты в приемной камере. Например, перекачивание может продолжаться до тех пор, пока раствор для нанесения покрытия не достигает высоты, которая практически соответствует верху подложки. Согласно одному или более варианту осуществления перекачивание может продолжаться до тех пор, пока управляющий сигнал уровня заполнения от датчика не будет передан в контроллер, показывая, что низковязкий раствор для нанесения покрытия в достаточной степени переместился вверх через поры или каналы, присутствующие в подложке. Например, датчик уровня заполнения, расположенный в крышке резервуара, может подавать сигнал заполнения, посредством которого перекачивание может быть остановлено. После приема управляющего сигнала уровня заполнения контроллер может выполнить одну или обе из следующих команд: автоматически останавливает нагнетающий насос, который перекачивает низковязкий раствор для нанесения покрытия через отверстие для впуска флюида; и/или автоматически открывает клапан резервуара.

Когда раствор для нанесения покрытия в существенной степени заполняет подложку, часть раствора для нанесения покрытия будет связана с подложкой таким образом, чтобы получить на ней пористое оксидное покрытие, а другая часть раствора для нанесения покрытия (т.е. "не использованная в покрытии" часть) может вытекать из подложки. Клапан резервуара может быть открыт, крышка резервуара необязательно может быть отсоединена, и раствор для нанесения покрытия может вытекать через клапан резервуара и проходить через выпускное отверстие сливной трубы и в коллектор. Согласно некоторым вариантам осуществления после открытия клапана резервуара не использованная в покрытии часть раствора для нанесения покрытия может быть перекачана из коллектора. Раствор для нанесения покрытия может быть перекачан непосредственно назад в источник раствора или в промежуточный резервуар для хранения. По существу, способ может быть охарактеризован как рециркуляция неучаствовавшей в процессе покрытия части раствора для нанесения покрытия таким образом, чтобы она могла быть использована в целях последующего покрытия подложки. Контроллер может автоматически запускать рециркуляционный насос для откачивания неучаствовавшей в процессе покрытия части раствора для нанесения покрытия, и такое автоматическое управление может быть осуществлено в определенное время по отношению к открытию клапана резервуара.

Не использованная в покрытии часть раствора для нанесения покрытия может быть удалена пассивно, т.е. посредством слива под действием силы тяжести; однако может также быть осуществлено активное удаление. Например, удаление может включать вакуумную вытяжку через коллектор с помощью вакуумного насоса. Согласно некоторым вариантам осуществления контроллер может автоматически запускать вакуумный насос в определенное время по отношению к пуску рециркуляционного насоса. Отсоединение крышки резервуара от резервуара для нанесения покрытия может быть осуществлено в данной точке таким образом, чтобы в достаточной степени ослабить непроницаемую для флюида герметизацию. Согласно некоторым вариантам осуществления контроллер может автоматически отсоединять крышку резервуара от резервуара для нанесения покрытия в определенное время по отношению к пуску вакуумного насоса.

Согласно некоторым вариантам осуществления фракции неучаствовавшей в процессе покрытия части раствора для нанесения покрытия могут быть удержаны в сепараторе, который расположен между вакуумным насосом и коллектором в соединении по текучей среде. По существу, способ может включать слив фракции неучаствовавшей в процессе покрытия части раствора для нанесения покрытия, собранной в сепараторе, в коллектор в положении ниже выпускного отверстия сливной трубы, такой как поперечная часть. Такой слив может быть осуществлен, в частности, после остановки вакуумного насоса. Согласно примерным вариантам осуществления, могут быть использованы дополнительные средства автоматического управления. Например, контроллер может автоматически останавливать вакуумный насос на основании одного или обоих из выходного сигнала датчика и алгоритма, связанного с потоком неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия. Выходной сигнал датчика может относиться к потоку раствора для нанесения покрытия через сливную трубу и/или давлению втягивания через сливную трубу и/или коллектор и/или сепаратор. Алгоритм может относиться к расчетному времени удаления неучаствовавшей в процессе покрытия части раствора для нанесения покрытия на основании вычисленного объема всего раствора для нанесения покрытия и вычисленного объема неучаствовавшей в процессе покрытия части раствора для нанесения покрытия. В качестве следующего примера, контроллер может автоматически открывать клапан для опустошения сепаратора в определенное время по отношению к остановке вакуумного насоса. Согласно некоторым вариантам осуществления контроллер может быть выполнен с возможностью автоматического открытия клапана ниже сепаратора практически немедленно после остановки вакуумного насоса, и контроллер может автоматически закрывать клапан в определенное время (например, время, вычисленное в качестве необходимого для удаления присутствующего в сепараторе объема раствора для нанесения покрытия) или при получении от датчика потока показаний, свидетельствующих, что в сепараторе больше не присутствует удаляемый раствор для нанесения покрытия. В качестве следующего примера, контроллер может автоматически закрывать клапан резервуара на основании одного или обоих из выходного сигнала датчика и алгоритма, связанного с потоком неучаствовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия. Согласно некоторым вариантам осуществления может присутствовать датчик, показывающий, когда практически никакой раствор для нанесения покрытия больше не вытекает из резервуар для нанесения покрытия, и/или может присутствовать датчик, показывающий, когда практически никакой раствор для нанесения покрытия больше не перемещается через поперечную секцию коллектора. Согласно другим вариантам осуществления алгоритм может вычислять объем неучаствовавшей в процессе покрытия части раствора для нанесения покрытия, которая может быть удалена из подложки и резервуара для нанесения покрытия, на основании полного объема раствора для нанесения покрытия, перекачанного из резервуара для хранения раствора.

Настоящие способы могут дополнительно включать по меньшей мере частичное высушивание участвовавшей в процессе покрытия части низковязкого раствора для нанесения покрытия, которая находится в порах или каналах подложки, посредством осуществления одной или более стадии высушивания. Высушивание может быть осуществлено в резервуаре для нанесения покрытия. В качестве альтернативы или в качестве дополнения, высушивание может быть осуществлено в отдельном резервуаре для высушивания. Кроме того, настоящие способы могут включать прокаливание подложки, содержащей в своих порах или каналах по меньшей мере частично высушенную образующую покрытие часть низковязкого раствора для нанесения покрытия. Прокаливание может быть осуществлено в дополнительном модуле многоустановочного устройства, или по меньшей мере частично высушенные подложки могут быть перемещены в отдельное устройство для прокаливания.

В качестве следующих примеров настоящего изобретения, способы нанесения покрытия на подложку могут быть осуществлены согласно технологической схеме, представленной на фиг. 3. Таким образом, способы может включать введение и прикрепление покрытия, такого как каталитическое покрытие, к одной или более поверхности ячеек подложки, содержащей множество пор и/или каналов. Покрытие, нанесенное согласно настоящему изобретению, может представлять собой грунтовочное покрытие (т.е. покрытие, на которое будет нанесено дополнительное покрытие), и/или покрытие нанесенное согласно настоящему изобретению, может представлять собой внешнее покрытие (т.е. покрытие, которое нанесено поверх существующего покрытия).

На стадии 305 подложка может быть размещена внутри приемной камеры резервуара для нанесения покрытия. Размещение может быть осуществлено с помощью подвижного фиксатора подложки, выполненного с возможностью захвата подложки, совмещения подложки с резервуаром для нанесения покрытия и опускания подложки в приемную камеру резервуара для нанесения покрытия.

На стадии 310 крышку резервуара соединяют с резервуаром для нанесения покрытия таким образом, чтобы закрыть подложку внутри приемной камеры. В закрытой конфигурации внутренняя поверхность крышки резервуара может определять верхнюю стенку приемной камеры. Боковая стенка и нижняя стенка резервуара для нанесения покрытия могут определять боковую стенку и нижнюю стенку приемной камеры. Нижняя стенка может иметь сквозное отверстие в целях втекания и/или вытекания раствора для нанесения покрытия.

На стадии 315 раствор для нанесения покрытия может быть перекачан в приемную камеру через впуск, который расположен ниже подложка. Таким образом, раствор для нанесения покрытия течет вверх (т.е. против силы тяжести) в приемную камеру и через подложку. Давление откачивания раствора для нанесения покрытия может быть постоянным, может быть переменным, может увеличиваться и/или может уменьшаться в течение стадии нанесения покрытия.

На стадии 320 перекачивание раствора для нанесения покрытия может быть прекращено. Прекращение может быть основано на определении того, что требуемое для заполнения количество раствора для нанесения покрытия было перекачано в приемную камеру и/или в подложку. Согласно некоторым вариантам осуществления перекачивание может быть прекращено, когда датчик уровня заполнения показывает, что достигнут заданный уровень заполнения. Согласно определенным вариантам осуществления перекачивание может быть прекращено после откачивания определенного объема раствора для нанесения покрытия. Например, объем раствора может быть вычислен на основании полного объема приемной камеры и полного объема открытого пространства (например, объема каналов) внутри подложки.

На стадии 325 клапан резервуара ниже приемной камеры может быть открыт таким образом, чтобы обеспечить слив неучаствовавшей в процессе покрытия части раствора для нанесения покрытия. Более конкретно, образующая покрытие часть раствора для нанесения покрытия будет оставаться в контакте с поверхностями стенок, которые образуют каналы в подложке, а не использованная в покрытии часть раствора для нанесения покрытия будет представлять собой часть, которая дополнительно заполнила каналы, но не образовала сцепление или иное соединение с поверхностями стенок канала. Не использованная в покрытии часть раствора для нанесения покрытия может быть собрана в коллекторе. Коллектор может быть расположен ниже резервуара для нанесения покрытия, и сливная труба может проходить из клапана резервуара в коллектор.

На стадии 330 может быть использован рециркуляционный насос для перемещения собранного раствора для нанесения покрытия из коллектора для рециркуляции. После рециркуляции раствор для нанесения покрытия может быть перемещен непосредственно в главный блок хранения раствора для нанесения покрытия или может быть перемещен в промежуточный блок.

На стадии 335 может быть использован вакуумный насос для создания отрицательного давления на подложку. Вакуумный насос может находиться в соединении по текучей среде с коллектором таким образом, что в коллекторе образуется отрицательное давление, и в результате этого обеспечивается всасывающее давление на нижней поверхности подложки (т.е. вверх через сливную трубу и клапан резервуара), чтобы осуществлять активный слив с подложки неучаствовавшей в процессе покрытия части раствора для нанесения покрытия.

На стадии 340 крышка резервуара может быть отсоединена от резервуара для нанесения покрытия. Это может упрощать активное удаление с подложки неучаствовавшей в процессе покрытия части раствора для нанесения покрытия.

На стадии 345 вакуумный насос может быть отсоединен. При этом может практически отсутствовать слив раствора для нанесения покрытия с подложки.

На стадии 350 клапан резервуара может быть закрыт.Таким образом, никакое дополнительное количество раствора для нанесения покрытия не может быть удалено из приемной камеры.

На стадии 355 клапан ниже сепаратора открывают таким образом, что никакой раствор для нанесения покрытия, собранный в сепараторе, который находится на линии между вакуумным насосом и коллектором, не может вытекать в коллектор (например, поперечную секцию коллектора). Такое количество раствора для нанесения покрытия перекачивают из коллектора с помощью рециркуляционного насоса.

На стадии 360 рециркуляционный насос может быть остановлен. Любые оставшиеся открытыми клапаны могут быть закрыты.

Согласно одному или более варианту осуществления может быть изменен порядок одной или более из указанных стадий. Кроме того, одну или более из стадий можно осуществлять практически одновременно. Например, стадии 320 и 325 могут быть осуществлены практически одновременно. Аналогичным образом, стадии 335 и 340 могут быть осуществлены практически одновременно. Кроме того, стадии 345 и 350 могут быть осуществлены практически одновременно.

Как обсуждается выше, система нанесения покрытия, описанная в настоящем документе, может быть включена в многоустановочную систему для получения каталитического элемента. Согласно одному или более варианту осуществления настоящее изобретение может дополнительно предложить модульную многоустановочную систему нанесения покрытия и получения каталитической подложки.

Как проиллюстрировано на фиг. 4, согласно одному или более варианту осуществления многоустановочная система 400 нанесения покрытия может содержать установку 410 исходного взвешивания, в которой измеряют начальную массу подложки, первую установку 420 нанесения покрытия, где влажное покрытие вводят в продольные ячейки подложки, установку 430 первого высушивания, в которой влажный раствор для нанесения покрытия, покрывающий стенки продольных ячеек подложки по меньшей мере частично высушивают, установку 440 первого прокаливания, в которой каталитическое покрытие прокаливают на подложке, и установку 450 сухого взвешивания, в которой измеряют конечную массу подложки, на которой находится высушенный и прокаленный материал катализатора.