Настоящее изобретение относится к способу нанесения каталитического покрытия на монолитный сотовый элемент, в частности на так называемый проточный монолитный носитель. Подобные монолитные носители можно снабжать покрытиями с достаточной точностью, используя способ непрямого нанесения покрытия при помощи вытеснителя. Настоящее изобретение направлено на дальнейшее усовершенствование этого способа за счет управления процессом с применением определенных мероприятий.

Хорошо известно, что при работе двигателей внутреннего сгорания топливо сгорает неполностью, а отработавшие газы содержат такие загрязняющие вещества, как несгоревшие углеводороды (НС), монооксид углерода (СО), оксиды азота (NOx) и взвешенные частицы (РМ). Для улучшения качества воздуха приняты законодательные нормы, направленные на снижение выбросов загрязняющих веществ стационарными или передвижными источниками. Для передвижных источников выбросов, таких как легковые автомобили, снижение выбросов загрязняющих веществ было достигнуто первичными мерами. Используемое в качестве такой первичной меры улучшение образования топливовоздушной смеси привело к значительному снижению уровня загрязняющих веществ. Однако непрерывное ужесточение законодательных норм экологичности сделало неизбежным применение каталитических нейтрализаторов с гетерогенными катализаторами.

Важным аспектом производства каталитических нейтрализаторов с гетерогенными катализаторами является обеспечение точности нанесения покрытий на используемые корпуса-подложки в отношении, например, протяженности (длины) покрытия, количества наносимого материала покрытия, ровности слоя покрытия и равномерности длины, на которой наносится покрытие. Для решения этой задачи в настоящее времени нашло применение несколько концепций нанесения покрытий, направленных на получение монолитных корпусов с покрытием, нанесенным с высоким качеством и предпочтительно за как можно меньшее время.

Одна из возможностей нанесения покрытий на корпуса-подложки состоит в их введении одним торцом с открытыми на нем отверстиями в контакт с жидкой средой для нанесения покрытия и в ее просасывании через каналы подложки путем создания разрежения с ее противоположной стороны. В этом случае при необходимости нанесения покрытия не по всей длине каналов, а только на части их длины проблема заключается в том, что разные каналы из-за неизбежно создающегося при этом профиля потока оказываются снабжены покрытием на разную длину.

Если же среду для нанесения покрытия нагнетать в каналы под давлением против силы тяжести, то необходимо контролировать (обычно с помощью датчика) тот момент, когда жидкость при покрытии стенок каналов по всей их длине появляется сверху подложки. В случае нанесения покрытия не по всей длине каналов, а только на части их длины высоту столба жидкой среды для нанесения покрытия внутри каналов обычно определяют датчиками посредством прямых или непрямых измерений (емкостные датчики; оптические датчики; инфракрасные датчики; вибрационные датчики). Однако и в этом случае фронт (верхняя кромка) покрытия внутри каналов монолитного носителя может оказаться неравномерным, если, например, начинать нанесение покрытия, когда поверхность соответствующей суспензии, находящейся в камере для нанесения покрытия под монолитным носителем, является неровной. Такое происходит, в частности, когда нанесение покрытия выполняется с высокой скоростью, а суспензия для нанесения покрытия проявляет склонность к турбулизации при ее подаче в камеру для нанесения покрытия в течение короткого промежутка времени.

В публикации DE 102010007499 А1 раскрыты предпочтительные устройство и способ для нанесения покрытия из предназначенных для этого жидких сред на цилиндрические корпуса-носители, имеющие по две торцевые поверхности, боковую поверхность, осевую длину L и множество каналов, проходящих от первой торцевой поверхности до второй торцевой поверхности. Известное устройство содержит заполненный жидкостью цилиндр, в котором установлен поршень и который сообщается с емкостью, внутри которой расположен вытеснитель таким образом, что при перемещении поршня он (вытеснитель) приводится в движение жидкостью пропорционально ему.

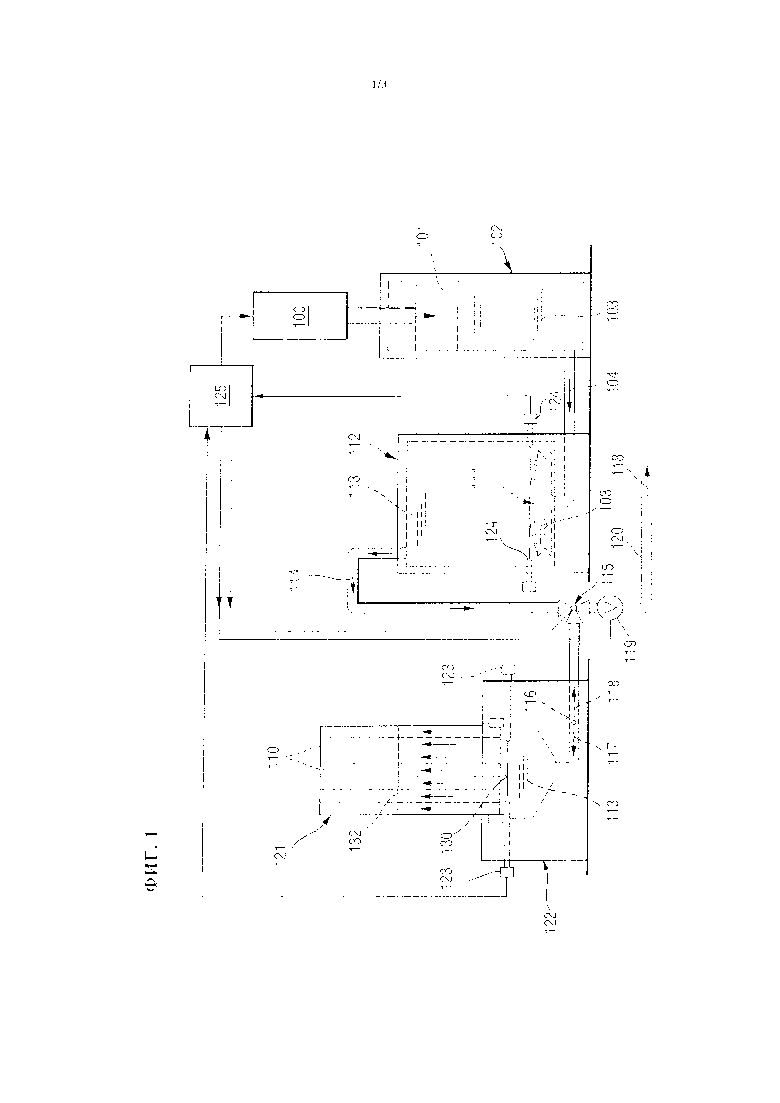

Емкость сообщается с устройством для нанесения покрытия на подложку, и таким образом вытеснитель воздействует на жидкую среду для нанесения покрытия, в результате чего происходит пропорциональное изменение ее уровня в устройстве для нанесения покрытия (см. фиг. 1 вышеупомянутой публикации). В устройстве для нанесения покрытия на одной высоте расположено два датчика для проверки того, достигло ли положение поверхности суспензии в камере для нанесения покрытия определенного уровня.

Фактором дальнейшего ускорения процесса нанесения покрытия при использовании такого рода устройства для нанесения покрытия является скорость, с которой:

а) жидкость для нанесения покрытия подается в подложку, и

б) вытеснитель снова сокращается для впуска новых сред для нанесения покрытий в соответствующую емкость.

Эта скорость связана прямой зависимостью со скоростью перемещения поршня в заполненном жидкостью цилиндре, сообщающемся с вытеснителем. При увеличении скорости процессов, указанных выше в пунктах (а) и/или (б), в покрытии возникают определенные дефекты, обусловливаемые тем, что в отдельных каналах подложки условия течения и давления могут значительно отличаться от тех же условий в остальных каналах, в связи с чем жидкая среда для нанесения покрытия существенно труднее или легче проникает в отдельные каналы и в условиях нанесения покрытия образует покрытие на меньшей или большей их длине.

Например, было установлено, что в жидких средах для нанесения покрытий пузырьки могут образовываться газовые пузырьки. Поскольку суспензия для нанесения покрытия часто имеет очень высокую вязкость, эти газовые пузырьки сохраняются и переносятся в камеру для нанесения покрытия и в используемый в качестве подложки монолитный носитель, что, в свою очередь, приводит к вышеупомянутым дефектам, например, к неровному или неравномерному покрытию деталей, если пузырьки в конечном итоге проходят в канал монолитного носителя.

Задачей настоящего изобретения является устранение этого недостатка. В частности, в основу настоящего изобретения была положена задача предложить способ для нанесения покрытия на монолитную подложку при помощи описанного выше устройства без опасений за то, что используемая для нанесения покрытия суспензия будет неоднородной, в частности из-за образования в ней пузырьков. Кроме того, необходимо предложить способ нанесения покрытия на монолитную подложку, который обеспечивал бы надежное нанесение покрытий на такие монолитные носители с помощью предусмотренного для этого устройства за минимальное время.

Эта задача решается в способе по пункту 1 формулы изобретения. Целесообразные аспекты настоящего изобретения охарактеризованы в зависимых пунктах формулы.

Настоящее изобретение довольно неожиданным, но при этом эффективным образом решает проблемы, связанные с технологией быстрого нанесения покрытия, и существенно снижает риск выделения газов в суспензии для нанесения покрытия из пористого оксида за счет того, что при осуществлении способа нанесения покрытий из предназначенных для этого жидких сред на подложки для изготовления каталитических нейтрализаторов отработавших газов, в частности для механических транспортных средств, представляющие собой цилиндрические корпуса-носители и имеющие по две торцевые поверхности (301), боковую поверхность (302), осевую длину L и множество каналов (310), проходящих от первой торцевой поверхности до второй торцевой поверхности, осуществляемого при помощи заполненного жидкостью (103) цилиндра (102), имеющего поршень (101) и сообщающегося с емкостью (112), внутри которой расположен вытеснитель (111) таким образом, что при перемещении поршня (101) вытеснитель (111) приводится в движение жидкостью (103) пропорционально ему, и которая сообщается с устройством (122) для нанесения покрытия на подложку, причем вытеснитель (111) воздействует на жидкую среду (113) для нанесения покрытия, в результате чего происходит пропорциональное изменение ее уровня в устройстве (122) для нанесения покрытия, перемещением поршня (101), приводящим к сокращению вытеснителя (111), т.е. так называемым обратным ходом поршня, управляют из условия непревышения скоростью перемещения поршня (101) предельного значения, тем самым предотвращая образование пузырьков в жидком составе покрытия из пористого оксида.

Очевидно, что образование пузырьков усиливается при создании в емкости (112) с жидким покрытием из пористого оксида слишком высокого разрежения. Такое неблагоприятное разрежение может быть следствием слишком высокой скорости перемещения поршня (101) в фазе обратного хода. Вместе с тем, образование пузырьков в среде для нанесения покрытия также сильно зависит от характера суспензии и содержащихся в ней компонентов. Следовательно, предельное значение, которым ограничивается скорость обратного хода поршня (101) и которое не должно превышаться при осуществлении предлагаемого в изобретении способа, должно задаваться отдельно для каждой среды для нанесения покрытия (покрытия из пористого оксида). Это предельное значение может определяться в предварительных пробных экспериментах и затем соответственно вводиться в блок (125) управления устройства для нанесения покрытия. В ходе экспериментов было установлено, что для обычных суспензий, предназначенных для нанесения покрытия из пористого оксида, скорость перемещения поршня (101), приводящего к сокращению вытеснителя (111), т.е. скорость обратного хода поршня, может составлять от 0,01 до 3 м/с, предпочтительнее - от 0,05 до 0,25 м/с и наиболее предпочтительно - от 0,08 до 0,2 м/с.

Основным фактором образования пузырьков и, в частности, длительности их существования является вязкость суспензии, наносимой на корпус-подложку. Если вязкость слишком высока, пузырьки сохраняются в течение значительно большего времени, что создает риск их попадания в камеру для нанесения покрытия. Следовательно, исходя из того, что длительность нанесения покрытия должна быть как можно меньшей для нанесения покрытия на как можно большее число деталей за определенный период времени, а длительность обратного хода поршня (101) следует сохранять в соответствующем интервале времени, вязкость жидкой среды (113) для нанесения покрытия должна составлять от 2 до 200 мПа⋅с.

Также было установлено, что на выделение газов в суспензии для нанесения покрытия из пористого оксида влияет тот или иной профиль скорости перемещения поршня (101) во время обратного хода. В этом отношении специалисту могут быть известно несколько таких профилей. Вместе с тем, в предпочтительном варианте осуществления изобретения скоростью перемещения поршня (101), приводящего к сокращению вытеснителя (111), т.е. скоростью обратного хода, управляют таким образом, чтобы поршень сначала ускорялся, а затем замедлялся до завершения им своего обратного хода. В более предпочтительном режиме профиль скорости приближается к кривой гауссова распределения. В очень предпочтительном варианте осуществления изобретения наивысшая скорость обратного хода поршня (101) превышает его скорость в положении, соответствующем 10% хода поршня (101), после начала обратного хода не более чем в 0,5 раза, предпочтительно не более чем в 1 раз, и наиболее предпочтительно не более чем в 5 раз.

Контроль и управление обратным ходом поршня (101) может осуществляться средствами, известными специалисту. Перемещением поршня обычно управляют посредством блока (125) управления. В соответствии с настоящим изобретением блок (125) управления обычно управляет перемещением поршня (101) на основании сохраненных в его памяти данных. Вместе с тем, перемещением поршня (101) также можно управлять по сигналам датчиков, которыми снабжено устройство для нанесения покрытия, причем для управления скоростью перемещения поршня (101) используют датчик, выбранный из группы, состоящей из датчика давления, датчика уровня и датчика проводимости.

В очень предпочтительном варианте осуществления настоящего изобретения для управления перемещением поршня (101) во время обратного хода используется так называемый метод активного контроля. При обратном перемещении поршня (101) в его исходное положение и, соответственно, при создании разрежения в жидкой суспензии для нанесения покрытия, датчик давления, используемый в емкости (поз. 112 на фиг. 1, поз. 212 на фиг. 2) для жидкого состава покрытия из пористого оксида, при появлении пузырьков в суспензии для нанесения покрытия из пористого оксида зафиксирует скачок измеряемых значений давления. Таким образом, соответствующий разрыв непрерывности кривой давления целесообразно принять в качестве контрольной точки для управления скоростью перемещения поршня (101). При этом управление перемещением поршня во время обратного хода выполняют таким образом, чтобы при появлении разрыва непрерывности кривой давления уменьшать скорость движения поршня (101), по меньшей мере сводя к минимуму образование газовых пузырьков в суспензии для нанесения покрытия из пористого оксида, и/или поддерживать эту скорость ниже точки разрыва непрерывности, вовсе исключая образование пузырьков. Подобный принцип управления весьма предпочтителен и целесообразен ввиду того, что состав покрытия из пористого оксида и его физические свойства могут колебаться на протяжении производственной кампании. Зачастую вязкость и, как было отмечено выше, склонность к образованию пузырьков, изменяются на протяжении всего периода производства определенного каталитического нейтрализатора. Применение такого метода активного контроля позволяет существенно уменьшить риск выделения газов, а значит, и образования пузырьков в среде для нанесения покрытия.

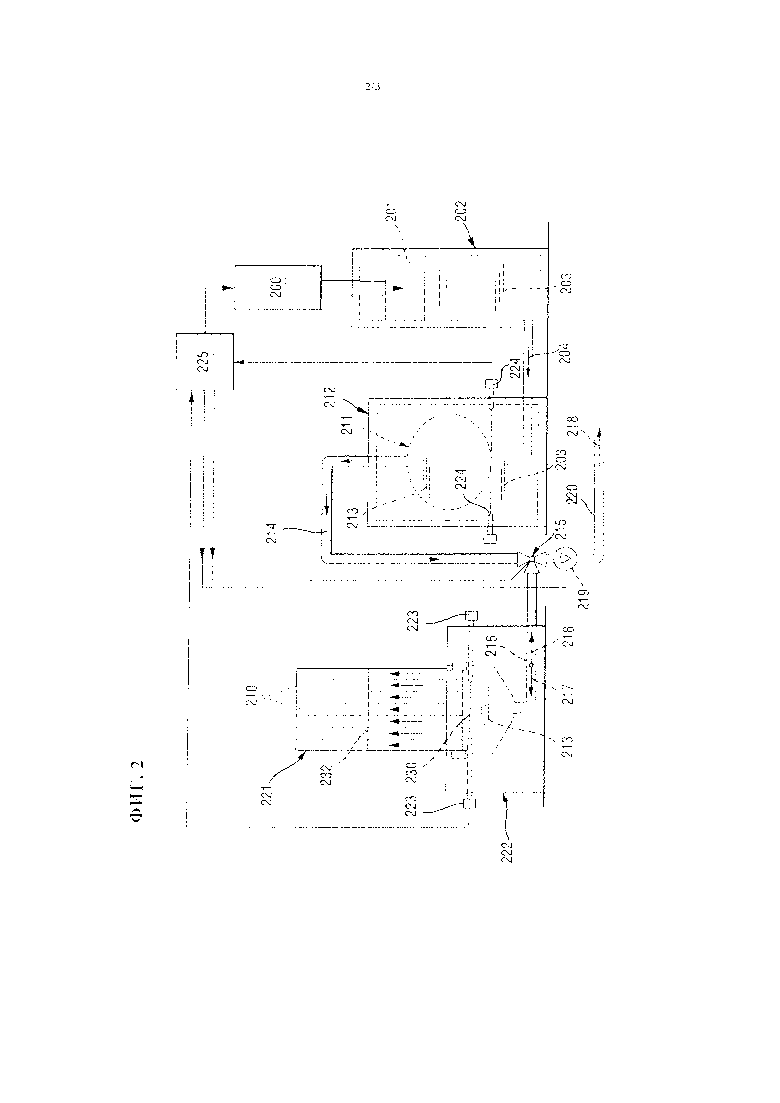

В отношении осуществления предлагаемого в изобретении способа нанесения покрытия приводится ссылка на публикацию DE 102010007499 А1, содержание которой в полном объеме включено в данное описание, по меньшей мере в отношении аспектов, касающихся особенностей устройства. В частности, предпочтительные характеристики способа, рассматриваемого в публикации DE 102010007499 А1, относятся, с соответствующими изменениями, и к предлагаемому в изобретении способу. Также следует отметить, что приводимые в данном описании ссылки на фиг. 1 относятся для того же аспекта изобретения и к фиг. 2. При этом следует отметить, что фиг. 2 отличается от фиг. 1 тем, что сокращение и расширение вытеснителя (111) или (211) антицикличны. Следовательно, при рассмотрении варианта осуществления изобретения, показанного на фиг. 2, "сокращение" следует заменить "расширением". Другие аспекты изобретения могут интерпретироваться аналогично согласно вышеизложенному.

Используемая подложка (121, 221) в целом представляет собой полую подложку, которая выполнена из металлов или керамических материалов и имеет по меньшей мере один внутренний канал (110, 210, 310), а обычно имеет множество внутренних каналов. Подложки в целом представляют собой в основном цилиндрические носители, каждый из которых имеет продольную ось, две торцевые поверхности, боковую поверхность, осевую длину L и множество каналов, проходящих от первой торцевой поверхности до второй торцевой поверхности. Подобные корпуса-носители (или просто носители) часто называют также сотовыми элементами. В частности, подложки могут представлять собой проточные сотовые элементы или монолитные носители, но могут также представлять собой фильтры с проницаемыми стенками каналов. Подложка может быть выполнена, например, из кордиерита, муллита, титаната алюминия, карбида кремния или металлов, таких как сталь или нержавеющая (высококачественная) сталь. Подложка в предпочтительном варианте представляет собой монолитный цилиндрический носитель каталитического нейтрализатора и имеет множество проходящих сквозь нее параллельно ее продольной оси проточных каналов для отработавших газов, образующихся при работе двигателей внутреннего сгорания. Подобные монолитные носители в больших объемах используются для изготовления автомобильных каталитических нейтрализаторов отработавших газов. Форма поперечного сечения носителей каталитических нейтрализаторов зависит от фактических условий по месту их установки на механическом транспортном средстве. В настоящее время широко распространены каталитические нейтрализаторы с круглым, эллиптическим, треугольным или шестиугольным поперечным сечением. Проточные каналы обычно имеют квадратное, прямоугольное, шестиугольное, треугольное, ромбоэдрическое поперечное сечение или поперечное сечение иной формы и расположены в виде густой сетки по всему поперечному сечению носителей каталитических нейтрализаторов. В зависимости от условий применения плотность расположения каналов обычно варьируется от 10 до 250 см-2. Для снижения токсичности отработавших газов легковых автомобилей в настоящее время еще достаточно часто используются носители каталитических нейтрализаторов с плотностью расположения каналов примерно 62 см-2. Толщина стенок каналов, т.е. стенок, которые отделяют каналы друг от друга, составляет от примерно 0,005 до примерно 0,25 см.

В предпочтительном варианте подложку располагают на устройстве (122, 222) для нанесения покрытия с обеспечением герметичности или непроницаемости для жидкости между ними, что можно обеспечить с помощью по меньшей мере одного уплотнения. Такое уплотнение может быть полым и может при помещении на или в устройство для нанесения покрытия заполняться газом или жидкостью, герметично изолируя тем самым место установки подложки на устройство (122, 222) для нанесения покрытия относительно внешнего пространства. Герметичность соединения можно контролировать датчиком давления или расхода.

Жидкая среда (113, 213) для нанесения покрытия представляет собой, например, суспензию или дисперсию для нанесения из нее покрытия на заготовки для каталитических нейтрализаторов отработавших газов для механических транспортных средств (проточные монолитные носители или фильтры) для механических транспортных средств (жидкий состав для нанесения покрытия из пористого оксида, англ. "washcoat"), которая содержит каталитически активные компоненты или их предшественники, а также неорганические оксиды, такие как оксид алюминия, диоксид титана, диоксид циркония или их комбинации, при этом оксиды могут быть легированы, например, кремнием или лантаном. В качестве каталитически активных компонентов можно использовать оксиды ванадия, хрома, марганца, железа, кобальта, меди, цинка, никеля или редкоземельные элементы, такие как лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий или их комбинации. В качестве каталитически активных компонентов также можно использовать благородные металлы, такие как платина, палладий, золото, родий, иридий, осмий, рутений, а также их комбинации. Такие металлы могут быть также представлены в виде сплавов между собой или с другими металлами либо в виде оксидов. В жидкой среде для нанесения покрытия металлы могут также присутствовать в виде предшественников, таких как нитраты, сульфиты или органические соединения указанных благородных металлов, а также их смеси, а прежде всего можно использовать нитрат палладия, сульфит палладия, нитрат платины, сульфит платины или Pt(NH3)4(NO3)2. Путем последующего прокаливания при температуре от примерно 400°C до примерно 700°C из предшественника можно получить каталитически активный компонент. Для нанесения покрытия на подложку, используемую для изготовления автомобильных каталитических нейтрализаторов отработавших газов, ее сначала можно покрывать суспензией или дисперсией неорганического оксида, а на следующей стадии нанесения покрытия - суспензией или дисперсией, содержащей один или несколько каталитически активных компонентов. Вместе с тем, жидкая среда для нанесения покрытия может содержать и оба этих компонента. Содержание твердого вещества (твердой фазы) в жидкой среде для нанесения покрытия часто составляет от 35 до 52%.

Готовые подложки (т.е. подложки, снабженные покрытием и подвергнутые термообработке или прокаливанию), пригодные для изготовления каталитических нейтрализаторов отработавших газов для механических транспортных средств, имеют особо равномерное покрытие, которое отличается тем, что различия в его протяженности в разных каналах составляют не более 5 мм, в частности не более 3 мм, что относится к по меньшей мере 95% всех каналов подложки, предпочтительно к по меньшей мере 99% всех каналов подложки, прежде всего к 100% всех каналов. Протяженность покрытия в каналах при этом меньше осевой длины L. Преимущество, связанное с нанесением такого покрытия одинаковой протяженности, состоит в возможности нанесения таким путем двух покрытий со взаимно противоположных торцевых сторон соответствующей подложки.

В том случае, когда такие покрытия различаются между собой и должны быть отделены одно от другого (например, поскольку их компоненты вступают в нежелательные реакции между собой либо оказывают взаимное отрицательное влияние, снижающее их действие), между обоими покрытиями необходимо оставлять определенный промежуток и надежно обеспечивать его наличие. При этом предпочтительно обеспечивать возможность максимально точной и надежной настройки протяженности покрытия, поскольку при соблюдении этого условия требуется использовать лишь малую часть длины подложки в качестве указанного выше промежутка между покрытиями, который остается без покрытия и тем самым нефункциональным. Благодаря этому удается повысить эффективность нейтрализации отработавших газов или уменьшить массу покрытия на подложке.

Особое преимущество состоит, таким образом, в том, что предлагаемый в изобретении способ позволяет получать снабженную покрытием подложку для изготовления каталитических нейтрализаторов отработавших газов для механических транспортных средств, у которой ее каналы со стороны входа снабжены внутри по меньшей мере одним первым каталитически активным покрытием, а со стороны выхода - одним вторым каталитически активным покрытием, протяженность каждого из числа первого каталитически активного покрытия и второго каталитически активного покрытия в каналах меньше осевой длины L подложки и у по меньшей мере 95% каналов подложки различия в протяженности в них первого каталитически активного покрытия и в протяженности в них второго каталитически активного покрытия в каждом случае составляют не более 5 мм, предпочтительно - не более 3 мм, а промежуток между обоими покрытиями у по меньшей мере 95% каналов подложки составляет не более 5 мм, предпочтительно не более 3 мм, прежде всего не более 1 мм.

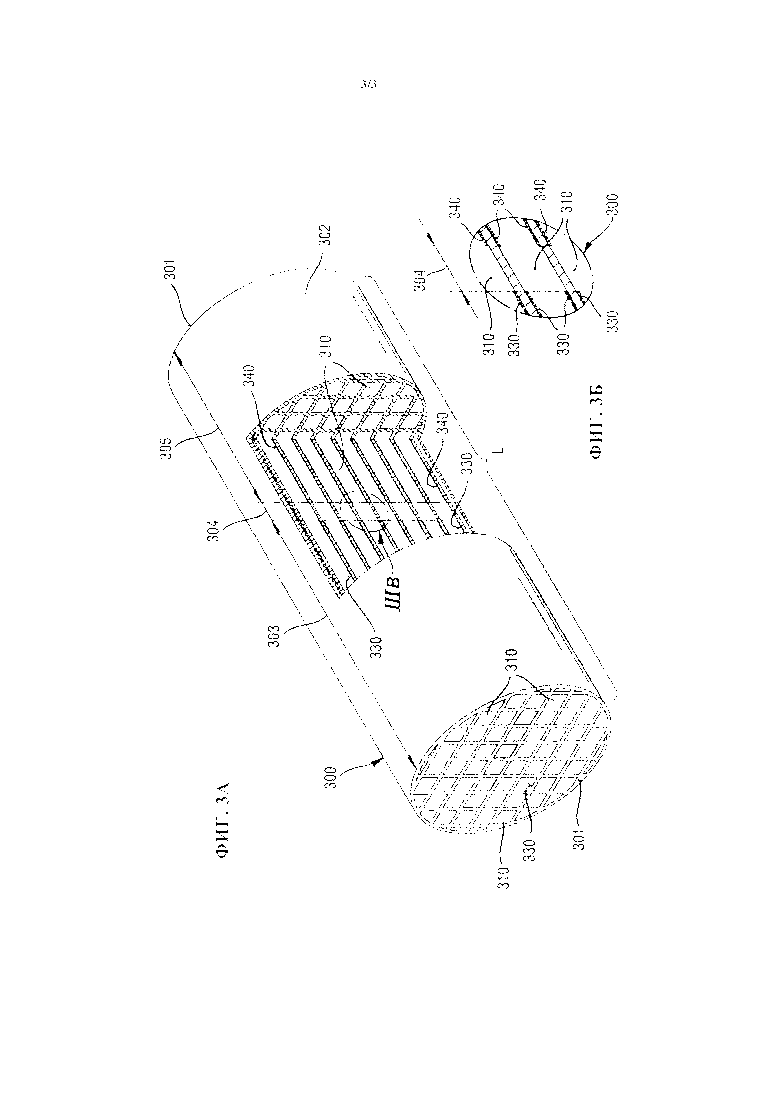

Подобная подложка (300) с покрытием показана на фиг. 3А и 3Б. Такая подложка имеет две торцевые поверхности (301), боковую поверхность (302), осевую длину L и множество каналов (310), проходящих между ее торцевыми поверхностями. При этом в каналах на первой дробной части (303) их длины предусмотрено первое покрытие (330), а на другой дробной части (305) их длины - второе покрытие (340), которые показаны на фиг. 3А утолщенными линиями и которые образуют две зоны, одна из которых снабжена первым, а другая - вторым покрытием. Промежуток (304) между обеими зонами (303, 305) предпочтительно минимизировать, для чего в обеих зонах (303, 305) покрытия должны иметь по возможности одинаковую протяженность во избежание их взаимного наложения. Такой промежуток (304) без покрытия имеет согласно изобретению протяженность не более 5 мм, предпочтительно не более 3 мм, прежде всего не более 1 мм. На фиг. 3А показана подложка (300) с круглыми торцевыми поверхностями. Очевидно, что торцевые поверхности могут также иметь прямоугольную, квадратную, овальную, треугольную, шестиугольную или иную многоугольную форму, которой определяется соответственно своя трехмерная форма подложки, такая, например, как призматическая или кубоидальная форма. Дробные части длины, на одной из которых предусмотрено первое покрытие (330), а на другой - второе покрытие (340), могут быть одинаковыми или разными и могут быть разделены промежутком, как отмечено выше, или, по меньшей мере в определенной мере, могут перекрываться.

Первое и второе покрытия в предпочтительном варианте различаются своим типом. В одном из вариантов осуществления изобретения по меньшей мере одно из покрытий представляет собой катализатор окисления или катализатор селективного каталитического восстановления (СКВ-катализатор).

В особенно предпочтительном варианте осуществления изобретения первое покрытие (330) представляет собой СКВ-катализатор, а второе покрытие (340) представляет собой катализатор окисления для окисления NH3, НC и СO.

В предпочтительном варианте катализатор окисления содержит благородный металл VIII-й группы Периодической системы элементов, такой как платина, палладий, рутений, родий, золото, иридий или их смеси, предпочтительно на пористом твердом веществе-носителе, обычно пористом неорганическом оксиде, таком как оксид алюминия или диоксид кремния. Особенно предпочтительна платина на пористом оксиде алюминия и/или цеолите как носителе. Содержание платины в таком покрытии на снабженной им подложке в общем случае составляет от 0,1 до 10 г/фут3, предпочтительно - от 0,5 до 5 г/фут3.

В одном из особых вариантов осуществления изобретения СКВ-катализатор содержит оксид, выбранный из группы, включающей диоксид титана, пента оксид ванадия, триоксид вольфрама, оксид церия, диоксид циркония или их смеси. В еще одном особом варианте осуществления изобретения СКВ-катализатор содержит диоксид титана в качестве матрицы, пентаоксид ванадия в количестве до 10 мас. % и триоксид вольфрама в количестве до 20 мас. %. В еще одном особом варианте осуществления изобретения первое покрытие содержит СКВ-катализатор, содержащий пентаоксид ванадия и оксид алюминия, а второе покрытие представляет собой катализатор окисления, содержащий платину, золото, палладий и оксид алюминия. В этом случае содержание платины, золота или их комбинаций во втором покрытии в предпочтительном варианте составляет от 0,1 до 10 г/фут3, предпочтительно - от 0,5 до 5 г/фут3. В еще одном особом варианте осуществления изобретения первое покрытие содержит СКВ-катализатор, содержащий диоксид титана, пентаоксид ванадия и триоксид вольфрама, а второе покрытие содержит катализатор окисления, содержащий платину и оксид алюминия и/или цеолит. В этом случае содержание платины во втором покрытии в предпочтительном варианте составляет от 0,1 до 10 г/фут3, предпочтительно - от 0,5 до 5 г/фут3.

В еще одном особом варианте осуществления изобретения первое покрытие содержит СКВ-катализатор, содержащий композицию цеолита или цеотипа (искусственного материала на основе структуры цеолитов), например, мелкопористое молекулярное сито, такое как шабазит, эрионит, левинит или SAPO-34, в частности железо- или медьзамещенное молекулярное сито, а второе покрытие содержит катализатор окисления, содержащий платину и оксид алюминия и/или цеолит, как было упомянуто выше. В этом случае содержание платины во втором покрытии в предпочтительном варианте составляет от 0,1 до 10 г/фут3, предпочтительно - от 0,5 до 5 г/фут3.

В еще одном особом варианте осуществления изобретения первое покрытие содержит СКВ-катализатор, содержащий железо- или медьзамещенный минерал из группы цеолитов - шабазит со способностью накапливать аммиак в количестве по меньшей мере 20 мл на грамм каталитического материала, а второе покрытие содержит катализатор окисления, содержащий платину и оксид алюминия и/или цеолит, такой как шабазит. В этом случае содержание платины во втором покрытии в предпочтительном варианте составляет от 0,1 до 10 г/фут3, предпочтительно - от 0,5 до 5 г/фут3.

Подложки, пригодные для изготовления фильтров отработавших газов для механических транспортных средств, предпочтительно имеют пористость более 40%, обычно от 40 до 75%, прежде всего от 45 до 60%. Средний размер пор составляет по меньшей мере 7 мкм, например, от 7 до 34 мкм, преимущественно более 10 мкм, прежде всего от 10 до 20 мкм или от 11 до 19 мкм. Особенно предпочтительны готовые подложки, пригодные для изготовления фильтров отработавших газов механических транспортных средств, у которых средний размер пор составляет от 11 до 33 мкм, а пористость составляет от 40 до 60%.

Краткое описание чертежей

Фиг. 1

100 привод

101 поршень

102 цилиндр

103 жидкость

104 соединение

110 каналы в подложке 121

111 вытеснитель

112 емкость

113 среда для нанесения покрытия

114 трубопроводный участок

115 многоходовой клапан

116 трубопроводный участок

117 прямое направление потока среды при заполнении ею камеры

118 обратное направление потока удаляемой среды 113 для нанесения покрытия

119 откачивающий насос

120 соединительный трубопровод, ведущий к расходной емкости со средой для нанесения покрытия

121 подложка

122 устройство для нанесения покрытия

123 датчик для регистрации уровня 130

124 датчик для контроля положения вытеснителя 111

125 блок управления

130 первый уровень среды 113 для нанесения покрытия в устройстве 122 для его нанесения

132 второй уровень среды 113 для нанесения покрытия в подложке 121 Фиг. 2

200 привод

201 поршень

202 цилиндр

203 жидкость

204 соединение

210 каналы в подложке 221

211 вытеснитель

212 емкость

213 среда для нанесения покрытия

214 трубопроводный участок

215 многоходовой клапан

216 трубопроводный участок

217 прямое направление потока среды при заполнении ею камеры

218 обратное направление потока удаляемой среды 213 для нанесения покрытия

219 откачивающий и отсасывающий насос

220 соединительный трубопровод, ведущий к расходной емкости, в которую сливается избыток среды 213 для нанесения покрытия

221 подложка

222 устройство для нанесения покрытия

223 датчик для регистрации уровня 230

224 датчик для контроля положения вытеснителя

225 блок управления

230 первый уровень в устройстве 222 для нанесения покрытия

232 второй уровень в подложке 221 Фиг. 3

300 подложка

301 торцевая поверхность

302 боковая поверхность

303 первая зона протяженностью, соответствующей дробной части длины подложки

304 промежуток между двумя зонами 303 и 305, протяженность каждой из которых соответствует дробной части длины подложки

305 вторая зона протяженностью, соответствующей дробной части длины подложки

310 каналы в подложке 300

330 первое покрытие в каналах 310

340 второе покрытие в каналах 310

L общая длина подложки 300

Подробное описание чертежей

На фиг. 1 показана система для нанесения покрытия на стенки каналов (110) в подложке (121), имеющая приводимый в движение приводом (100) поршень (101) в цилиндре (102), который заполнен жидкостью (103) и который через свое соединение (104) с вытеснителем (111) позволяет приводить его в действие в емкости (112), которая заполнена жидкой средой (113) для нанесения покрытия и которая двумя трубопроводными участками (114, 116) с установленным между ними многоходовым клапаном (115) соединена с устройством (122) для нанесения покрытия на помещенную в него подложку (121), при этом такое устройство (122) для нанесения покрытия оснащено датчиками (123) для определения момента, в который жидкая среда для нанесения покрытия достигает первого уровня (130). Дополнительные датчики (124) используются для контроля вытесняемого объема среды (113) для нанесения покрытия и состояния вытеснителя (111) в емкости (112).

Измеренные датчиками (123, 124) значения передаются в блок (125) управления, который на основании этих значений, в свою очередь, управляет приводом (100), а тем самым и поршнем (101).

Многоходовой клапан (115), во-первых, открывает соединение в прямом направлении (117) потока в целях заполнения устройства (122) для нанесения покрытия средой (113) для нанесения покрытия до ее первого уровня (130), а во-вторых, по достижении второго уровня (132) средой для нанесения покрытия в подложке (121) открывает соединение в обратном направлении (118) потока, ведущее к откачивающему насосу (119) и соединительному трубопроводу (120), который ведет к расходной емкости, в которую сливается избыток среды (113) для нанесения покрытия и в которой хранится ее запас для дальнейшего применения.

В предпочтительном варианте все необходимые для этого управляющие команды также выдаются центральным блоком (125) управления.

На фиг. 2 показана система для нанесения покрытия на стенки каналов (210) в подложке (221), содержащая приводимый в движение приводом (200) поршень (201) в цилиндре (202), который заполнен жидкостью (203) и который через свое соединение (204) сообщается с емкостью (212), в которой находится вытеснитель (211), который содержит жидкую среду (213) для нанесения покрытия и который двумя трубопроводными участками (214, 216) с установленным между ними многоходовым клапаном (215) соединен с устройством (222) для нанесения покрытия на помещенную в него подложку (221), при этом такое устройство для нанесения покрытия оснащено датчиками (223) для определения момента, в который среда (213) для нанесения покрытия достигает первого уровня (230).

Дополнительными датчиками (224) на емкости (212) контролируется вытесняемый объем среды для нанесения покрытия и состояние вытеснителя (211) в емкости (212). Измеренные датчиками (223, 224) значения передаются в блок (225) управления, который на основании этих значений, в свою очередь, управляет приводом (200), а тем самым и поршнем (201).

Многоходовой клапан (215), во-первых, открывает соединение в прямом направлении (217) потока в целях заполнения устройства (222) для нанесения покрытия средой (213) для нанесения покрытия до ее первого уровня (230), а во-вторых, по достижении второго уровня (232) средой для нанесения покрытия в подложке (221) открывает соединение в обратном направлении (218) потока, ведущее к откачивающему насосу (219) и соединительному трубопроводу (220), который ведет к расходной емкости, в которую сливается избыток среды (213) для нанесения покрытия и в которой хранится ее запас для дальнейшего применения. В предпочтительном варианте все необходимые для этого управляющие команды также выдаются центральным блоком (225) управления.

На фиг. 3А и 3Б в аксонометрии показана подложка (300), которая в своей средней части изображена с вырезом в трех взаимно перпендикулярных плоскостях в целях наглядной иллюстрации предлагаемой в изобретении структуры покрытия.

Подложка (300) с покрытием в двух зонах (303, 305), протяженность каждой из которых соответствует дробной части (303) полной осевой длины подложки, имеет две торцевые поверхности (301), боковую поверхность (302), длину (L) и множество каналов (310), проходящих между обеими ее торцевыми поверхностями (301).

В первой зоне (303) протяженностью, соответствующей дробной части длины подложки, предусмотрено первое покрытие (330), а в еще одной зоне (305) протяженностью, соответствующей дробной части длины подложки, предусмотрено второе покрытие (340).

Между двумя зонами (303) и (305), протяженность каждой из которых соответствует дробной части длины подложки, или между двумя покрытиями (330) и (340), находится зона (304) без покрытия, как это показано, в частности, на фиг. 3Б в увеличенном масштабе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И СИСТЕМА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 2011 |

|

RU2553886C2 |

| СПОСОБ БЫСТРОГО И РАВНОМЕРНОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2015 |

|

RU2698811C2 |

| СПОСОБ ОБНАРУЖЕНИЯ НЕГЕРМЕТИЧНОСТИ ПРИ ИЗГОТОВЛЕНИИ КАТАЛИТИЧЕСКИХ НЕЙТРАЛИЗАТОРОВ | 2014 |

|

RU2666177C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКУ | 2015 |

|

RU2677989C2 |

| НОВЫЙ ДВУХСЛОЙНЫЙ КАТАЛИЗАТОР TWC С ТРЕМЯ ЗОНАМИ В БЕНЗИНОВЫХ УСТРОЙСТВАХ, ПРОИЗВОДЯЩИХ ВЫХЛОПНОЙ ГАЗ | 2018 |

|

RU2780479C2 |

| СИСТЕМА НЕЙТРАЛИЗАЦИИ ВРЕДНЫХ ВЫБРОСОВ ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ С БЕНЗИНОВЫМИ ДВИГАТЕЛЯМИ | 2013 |

|

RU2618685C2 |

| БЕНЗИНОВЫЙ ФИЛЬТР ЧАСТИЦ | 2016 |

|

RU2752392C1 |

| КАТАЛИТИЧЕСКОЕ ИЗДЕЛИЕ ДЛЯ ПРИМЕНЕНИЯ В СИСТЕМЕ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2019 |

|

RU2784964C2 |

| КАТАЛИЗАТОР ОКСИДОВ АЗОТА НАКОПИТЕЛЬНОГО ТИПА | 2010 |

|

RU2554576C2 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ IC, РАБОТАЮЩЕГО НА БЕДНЫХ СМЕСЯХ, СОДЕРЖАЩАЯ КОМПОНЕНТ PGM И КАТАЛИЗАТОР SCR | 2012 |

|

RU2620474C2 |

Изобретение относится к способу нанесения каталитического покрытия на монолитный сотовый элемент, в частности на так называемый проточный монолитный носитель. Монолитные носители такого рода можно снабжать покрытием с достаточной точностью, используя способ непрямого нанесения покрытия при помощи вытеснителя. Способ нанесения покрытий из предназначенных для этого жидких сред на подложки для изготовления каталитических нейтрализаторов отработавших газов, в частности для механических транспортных средств. Подложки представляют собой цилиндрические корпуса-носители и имеют по две торцевые поверхности (301), боковую поверхность (302), осевую длину L и множество каналов (310), проходящих от первой торцевой поверхности до второй торцевой поверхности. Способ осуществляют при помощи заполненного жидкостью (103) цилиндра (102), имеющего поршень (101) и сообщающегося с емкостью (112). Внутри емкости (112) расположен вытеснитель (111) таким образом, что при перемещении поршня (101) вытеснитель (111) приводится в движение жидкостью (103) пропорционально ему. Емкость (112) сообщается с устройством (122) для нанесения покрытия на подложку. Вытеснитель (111) воздействует на жидкую среду (113) для нанесения покрытия, в результате чего происходит пропорциональное изменение ее уровня в устройстве (122) для нанесения покрытия. Перемещением поршня (101), приводящим к сокращению вытеснителя (111), управляют из условия непревышения скоростью перемещения поршня (101) предельного значения, тем самым предотвращая образование пузырьков в жидком составе покрытия из пористого оксида. Скорость перемещения поршня (101), приводящего к сокращению вытеснителя (111), устанавливают в диапазоне от 0,01 до 3 м/с. Техническим результатом изобретения является повышение однородности используемой для нанесения покрытия суспензии без образования пузырьков, а также надежность нанесения покрытий на монолитные носители за минимальное время. 3 з.п. ф-лы, 3 ил.

1. Способ нанесения покрытий из предназначенных для этого жидких сред на подложки для изготовления каталитических нейтрализаторов отработавших газов, в частности для механических транспортных средств, представляющие собой цилиндрические корпуса-носители и имеющие по две торцевые поверхности (301), боковую поверхность (302), осевую длину L и множество каналов (310), проходящих от первой торцевой поверхности до второй торцевой поверхности, осуществляемый при помощи заполненного жидкостью (103) цилиндра (102), имеющего поршень (101) и сообщающегося с емкостью (112), внутри которой расположен вытеснитель (111) таким образом, что при перемещении поршня (101) вытеснитель (111) приводится в движение жидкостью (103) пропорционально ему, и которая сообщается с устройством (122) для нанесения покрытия на подложку, причем вытеснитель (111) воздействует на жидкую среду (113) для нанесения покрытия, в результате чего происходит пропорциональное изменение ее уровня в устройстве (122) для нанесения покрытия, причем перемещением поршня (101), приводящим к сокращению вытеснителя (111), управляют из условия непревышения скоростью перемещения поршня (101) предельного значения, тем самым предотвращая образование пузырьков в жидком составе покрытия из пористого оксида, а скорость перемещения поршня (101), приводящего к сокращению вытеснителя (111), устанавливают в диапазоне от 0,01 до 3 м/с.

2. Способ по п. 1, отличающийся тем, что вязкость жидкой среды (113) для нанесения покрытия составляет от 2 до 200 мПа⋅с.

3. Способ по одному из предыдущих пунктов, отличающийся тем, что скоростью перемещения поршня (101), приводящего к сокращению вытеснителя (111), управляют таким образом, чтобы поршень сначала ускорялся, а затем замедлялся до завершения им своего обратного хода.

4. Способ по одному из предыдущих пунктов, отличающийся тем, что для управления скоростью перемещения поршня (101) используют датчик, выбранный из группы, состоящей из датчика давления, оптического датчика, датчика проводимости и вибрационного датчика.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Полимерминеральная композиция | 1984 |

|

SU1273344A1 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК | 2006 |

|

RU2415522C2 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО | 2013 |

|

RU2537655C1 |

| ЧУГУНОВОЗ С КОВШОМ МИКСЕРНОГО ТИПА | 1997 |

|

RU2116351C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА НОСИТЕЛЬ | 2004 |

|

RU2349382C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЖИДКОСТИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2250142C1 |

Авторы

Даты

2019-07-01—Публикация

2015-08-05—Подача