Изобретение относится к простым или декоративным листам и/или профилированным материалам, в частности для внутреннего и наружного применения в зданиях с прессованным одно- или многослойным основным слоем, выполненным из древесных прядей, древесных частиц, древесных волокон и/или целлюлозных волокон, в которых деревянные элементы ацетилированы, пропитаны синтетической смолой в качестве связующего, термически отверждены и спрессованы. Для удобства эти листы/профилированные материалы будут называться "композиты" (композитные продукты) и обычно включают конструкционные изделия из древесины, такие как древесно-волокнистая плита средней плотности (МДФ), ориентировано-стружечная плита и древесно-стружечная плита (ДСП), полученные в основном из мягких пород исходного древесного материала, такого как ель или сосна.

Изделие, содержащее такой композит, может быть использовано для внешней облицовки фасадов зданий, внешнего сайдинга, в строительстве для ограждения и крепления, стен, крыш и полов, облицовки балкона или в панелях парапета или порога панели, либо для внутренней облицовки стен или мебели или оборудования мокрого цеха или лаборатории.

Поверхность композита может быть простой или отделана декоративным слоем, состоящим из покрытия или ламинированного шпона.

Известный уровень техники раскрывает листы из древесной щепы и из древесных волокон с матрицей из синтетических смол или цемента. Обычно листы обладают равномерной плотностью и, как правило, не подходят для наружного применения или внутреннего применения во влажных условиях. Этого типа листы не являются необслуживаемыми и обычно требуют последующей обработки всех сторон из-за сильного поглощения воды краями или поверхностями. Поглощение может вызвать сильное разбухание с увеличением размеров листа и существенную потерю механической прочности материала.

У этих материалов также неудовлетворительная атмосферостойкость. Наблюдается сильное поглощение влаги по краям при тестировании атмосферостойкости и, как следствие, набухание по краям, и может иметь место расщепление внутреннего слоя через несколько недель, и в результате может произойти растрескивание поверхности.

Существующие листы также обладают низкой долговечностью при определении их стойкости к биологическому воздействию, по сравнению с листами, выполненными из элементов из ацетилированной древесины.

Поэтому целью изобретения является создание композитных продуктов из древесины, которые свободны от вышеуказанных недостатков, и предпочтительно проявляют подходящее и пониженное набухание под воздействием различных климатических условий.

Другой целью изобретения является создание композитных продуктов из древесины с длительным сроком службы и долговечных, т.е. которые не будет гнить, разлагаться и распадаться под воздействием погодных условий или биологического поражения.

Также целью изобретения является создание композитных продуктов из древесины, которые после погружения в воду при комнатной температуре и приведения в равновесие с ней, в течение значительного периода времени проявляет значительно меньшее снижение механической прочности, например, модуля разрыва и модуля упругости, по сравнению с существующими композитами. "Значительный период времени" означает несколько недель или месяцев.

Другой целью изобретения является создание композитных продуктов из древесины, которые обладают поверхностью, остающейся гладкой после смачивания или грунтовки, по существу без волокон или древесных элементов, отделяющихся от поверхности или возвышающихся над поверхностью. Это позволяет более эффективно наносить покрытия и окрашивать, и тем самым экономически эффективно. Кроме того, это свойство в сочетании с улучшением стабильности размеров приводит к существенно более длительному сроку службы покрытий и тем самым приводит к пониженным эксплуатационным расходам. Обычно волокна или древесные элементы могут возвышаться над поверхностью композита на 1-2 мм, что делает поверхность "ворсистой на ощупь".

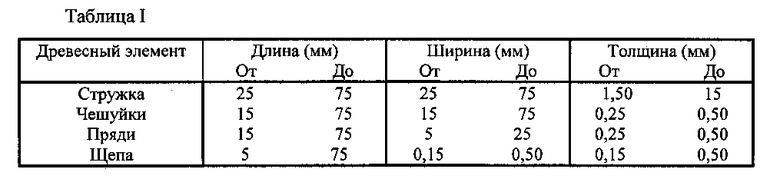

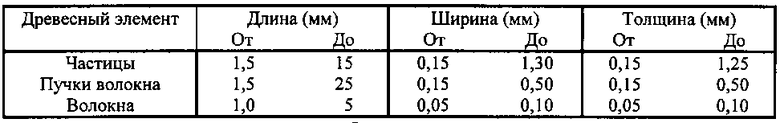

Дополнительной целью изобретения является предложение способа изготовления элементов из ацетилированной древесины в качестве основного сырья для получения композитов на основе древесины в соответствии с изобретением. Обычно древесные элементы, подходящие для ацетилирования в соответствии с настоящим изобретением, описаны в таблице I ниже.

Ацетилированные подходящим образом древесные элемент могут быть получены либо путем ацетилирования элементов больших геометрических размеров, например, пластины, размер которых затем дополнительно уменьшают до необходимых конечных геометрических размеров, либо сначала переработкой невыдержанной (сырой) древесины до необходимых конечных геометрических размеров перед ацетилированием.

Таким образом, настоящее изобретение включает композитный продукт из древесины, содержащий ацетилированные древесные элементы, характеризующиеся средним значением распухания по толщине, не превышающим 5% после 25 циклов теста увлажнение-высыхание/замораживание-оттаивание, как описано в таблице II.

Кроме того, композит, содержащий ацетилированные древесные элементы, может быть охарактеризован сохранением, по меньшей мере, 90% среднего значения модуля упругости после 25 циклов теста увлажнение-высыхание/замораживание-оттаивание, как описано в таблице II.

Кроме того, в качестве альтернативы, композит, содержащий ацетилированные древесные элементы, может быть охарактеризован сохранением, по меньшей мере, 90% среднего значения своей прочности при изгибе после 25 циклов теста увлажнение-высыхание/замораживание-оттаивание, как описано в таблице II.

Кроме того, композит, содержащий ацетилированные древесные элементы, может быть охарактеризован сохранением, по меньшей мере, 70% своего модуля разрыва после выдержки в воде при комнатной температуре в течение 48 часов.

Композит, содержащий ацетилированные древесные элементы, также может быть охарактеризован наличием двух или более из вышеуказанных свойств продукта.

Настоящее изобретение также включает две стадии способа ацетилирования древесных элементов, в которых элементы (а) обрабатывают уксусным ангидридом при температуре 30-190°C при давлении от атмосферного до 15 бар избыточного давления (бар изб.) до 80 минут и затем (b) нагревают в инертном газе, который может быть смешан с уксусным ангидридом или смесью уксусного ангидрида и уксусной кислоты при температуре 150-190°C, при давлении 1-5 бар изб. в течение 5-300 минут.

Стадии (а) и (б) легко могут быть осуществлены в подходящем реакторе, работающем под давлением.

Предпочтительно древесные элементы до ацетилирования высушивают до влажности 2-10% масс. воды обычными способами.

Желательно до стадии (а) элементы вакуумировать для удаления присутствующих газов.

После ацетилирования элементы могут быть преимущественно оставлены для высыхания при атмосферном давлении или высушены в вакууме или высушены обоими способами.

На стадии (а) предпочтительно используют уксусный ангидрид при температуре 60-130°C, при давлении 8-12 бар изб. в течение 5-20 минут, тогда как на стадии (b) предпочтительно используют инертный газ (например, азот) при температуре 130-145°C в течение 2-4 часов. На этой стадии давление в реакторе может вырасти на 1-3 бар изб., а инертный газ полностью насыщается уксусным ангидридом и уксусной кислотой.

В качестве примера процесса настоящего изобретения стружку (примерно 40 мм×40 мм×10 мм), полученную из ели и с влажностью 4-10% масс. воды, помещают в корзину со стенками из проволочной сетки (для обеспечения свободного прохода жидкости) и размещенную в реакторе, работающем под давлением. Стружку помещают в вакуум -0,95 бар изб. в течение 5 минут. После этого, предварительно нагретую жидкость ацетилирования (включающую смесь 95% уксусного ангидрида и 5% уксусной кислоты) при 130°C вводят в реактор, в котором создают давление до 10 бар изб. в течение 10 минут. Затем реактор осушают и стружку подвергают воздействию циркулирующего азота, нагретого до 145°C, в течение 60 минут. На этой стадии процесса давление в реакторе может вырасти до 1-2 бар изб. После сброса давления ацетилированную стружку сушат в вакууме при -0,92 бар изб. и охлаждают в течение 5-10 часов, обычно 6-7 часов в целом (т.е. сушка и охлаждение). Степень ацетилирования составляет порядка 20% содержания ацетильных групп (измерена высокоэффективной жидкостной хроматографией/ближней инфракрасной спектроскопией).

Затем ацетилированную стружку разделяют на волокна, пропусканием через обычный дефибратор, смешивают с pMDI клеем (подробности см. ниже) и превращают в композитные панели или доски с применением высокой температуры и давления. Образцы этой доски вместе с доской, изготовленной из неацетилированного волокна древесины ели, подвергают испытанию увлажнение-высыхание замораживание-оттаивание (DIN EN 12467/12), описанному в табл. II.

После 25 циклов тестирования увлажнение-высыхание и замораживание-оттаивание среднее значение толщины распухания ацетилированной ДСП составляет 3% по сравнению с 27% для плиты, включающей неацетилированное древесное волокно, что хорошо демонстрирует лучшие значения для плиты из ацетилированной древесной щепы.

Следующие таблицы III -X детализируют превосходные характеристики композитов (панели), включающих элементы из ацетилированной древесины в соответствии с настоящим изобретением.

Два различных клея используют для изготовления панелей. Это фенол-формальдегидный клей (PF, Hexion GmbH, название: 'Bakelite® PF 1279 HW') и полимерный дифенилметандиизоцианат (PMDI, Bayer AG, название: 'Desmodur® 1520 А20'). Последний является предпочтительным клеем.

Толщина разбухания

Измерения проводят на следующих панелях через 24 часа после погружения в воду при комнатной температуре.

ванное

ное

ванное

рованное

лированное

ное

рованное

рованное

OSB - ориентировано-стружечная плита

Следует отметить, что минимальное распухание по толщине 1,2-2,2%, относящееся к образцам панелей, включающих элементы из ацетилированной древесины.

Другие образцы композитов А-F выполнены из древесных волокон, стружки или прядей в соответствии со способами настоящего изобретения, и превращены в MDF и ориентировано-стружечную плиту, как указано в таблице IV ниже.

SYP - Южная желтая сосна

В следующей таблице V представлен эффект изменения среднего набухания по толщине после теста 25 циклов увлажнение-высыхание/замораживание-оттаивание, как описано в таблице II. Эти результаты дополнительно демонстрируют преимущественный эффект набухания по толщине, обеспечиваемый использованием ацетилированного материала.

Модуль разрыва и эластичности

Определение проводят на MDF панелях из елового волокна после вымачивания в течение 48 часов в воде при комнатной температуре.

на, мм

тиро-

вания

MOR - модуль разрыва МОЕ - модуль упругости

Следует отметить минимальное влияние на MOR и МОЕ MDF панелей, выполненных из элементов ацетилированной древесины с использованием клея pMDI.

Модуль упругости и прочность на изгиб

В следующих таблицах VII и VIII представлен эффект изменения среднего значения модуля упругости и прочности на изгиб, соответственно, после 25 циклов теста увлажнение-высыхание/замораживание-оттаивание, как описано в таблице II.

Поверхностная адгезия

Еще одним преимуществом настоящего изобретения является положительное влияние на поверхностную адгезию композитов, содержащих элементы из ацетилированной древесины, что может быть продемонстрировано с помощью простого теста. При нанесении отрезка алюминиевой клейкой ленты на поверхность образца после 25 циклов напряжений мокрый-сухой, практически отсутствуют волокна, удерживаемые лентой при ее удалении. В случае образца В несколько волокон удерживаются на ленте, но в противоположность этому, когда ленту удаляют от образца D, почти на 100% клеевая поверхность покрыта неацетилированным древесным волокном.

Также было установлено, что поверхности ацетилированных образцов остаются гладкими после увлажнения поверхности, в отличие от поверхностей неацетилированных образцов.

Биологическое разложение

Результаты, представленные в следующих двух таблицах IX и X, демонстрируют дополнительный положительный эффект использования элементов из ацетилированной древесины в изготовлении композитных (панель) продуктов в обеспечении, который заключается в обеспечении защиты от поражения микроорганизмами.

Известно, что древесина, подверженная воздействию определенных грибов и/или бактерий, может повреждаться очень быстро, часто со значительной потерей веса и/или прочности, что является серьезным ограничением при эксплуатации композитных изделий. В этих экспериментах используют известные способы испытаний, в которых образцы неацетилированной и ацетилированной плиты частично погружают в слой почвы при контролируемой температуре и влажности. Последующее исследование образцов на наличие признаков повреждения проводят после периода времени 72 месяца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ДРЕВЕСНОГО ВОЛОКНА | 2014 |

|

RU2716776C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТОВ ИЗ ВОЛОКНА МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ, ОБРАБОТАННОЙ АНГИДРИДОМ УКСУСНОЙ КИСЛОТЫ | 2014 |

|

RU2717224C2 |

| СПОСОБ АЦЕТИЛИРОВАНИЯ ДРЕВЕСИНЫ | 2016 |

|

RU2719997C2 |

| СПОСОБ НЕПРЕРЫВНОГО АЦЕТИЛИРОВАНИЯ ЭЛЕМЕНТОВ ИЗ ДРЕВЕСИНЫ | 2016 |

|

RU2725674C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОЦЕЛЛЮЛОЗНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2142877C1 |

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ В ДРЕВЕСНЫХ КОМПОЗИТНЫХ ПЛИТАХ | 2016 |

|

RU2709364C2 |

| СПОСОБ АЦЕТИЛИРОВАНИЯ ДРЕВЕСИНЫ И АЦЕТИЛИРОВАННАЯ ДРЕВЕСИНА | 2013 |

|

RU2621044C2 |

| КОМПОЗИЦИОННЫЙ КЛЕЙ И ЕГО ПРИМЕНЕНИЕ В КОМПОЗИТНЫХ ДРЕВЕСНЫХ ПЛИТАХ | 2011 |

|

RU2586146C2 |

| РЕАКЦИОННАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ЛИГНОЦЕЛЛЮЛОЗНОГО ИЗДЕЛИЯ | 2010 |

|

RU2533834C2 |

| ЭМУЛЬСИИ И КЛЕИ, СОДЕРЖАЩИЕ БЕЛОК, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2010 |

|

RU2558365C2 |

Изобретения могут быть использованы в области строительства. Способ ацетилирования элементов из древесины, включает стадии, где элементы (а)обрабатывают уксусным ангидридом при температуре 30-190°C при давлении от атмосферного до 15 бар изб. до 80 минут и затем (b) нагревают в инертном газе, который может быть смешан с уксусным ангидридом или смесью уксусного ангидрида и уксусной кислоты при температуре 130-145°C или 150-190°C при давлении 1-5 бар изб. в течение 5-300 минут. Полученные элементы из ацетилированной древесины в смеси с синтетической смолой в качестве связующего составляют композитный продукт из древесины. Изобретения позволяют получить композиты на основе древесины с длительным сроком службы, с повышенной атмосферостойкостью, с повышенной механической прочностью, обладающие гладкой поверхностью после смачивания или грунтовки. 2 н. и 13 з.п. ф-лы, 10 табл., 1 пр.

1. Способ ацетилирования элементов из древесины, включающий стадии, где элементы (а) обрабатывают уксусным ангидридом при температуре 30-190°C при давлении от атмосферного до 15 бар изб. до 80 минут и затем (b) нагревают в инертном газе, который может быть смешан с уксусным ангидридом или смесью уксусного ангидрида и уксусной кислоты при температуре 130-145°C или 150-190°C при давлении 1-5 бар изб. в течение 5-300 минут.

2. Способ по п. 1, в котором древесные элементы содержат ель или сосну.

3. Способ по п. 1, в котором древесные элементы до ацетилирования высушивают до влажности 2-10 мас.% воды.

4. Способ по п. 1, в котором до стадии (а) элементы вакуумируют для удаления присутствующих газов.

5. Способ по п. 1, в котором температура на стадии (а) составляет 60-130°C, давление 8-12 бар изб. и время 5-20 минут.

6. Способ по п. 1, в котором температура на стадии (b) составляет 130-145°C, давление на стадии (b) составляет 1-3 бар изб. и время 2-4 часа.

7. Способ по п. 6, в котором давление составляет 1-2 бар изб.

8. Способ по одному из пп. 1-7, в котором инертный газ является азотом.

9. Способ по п. 8, в котором азот полностью насыщен уксусным ангидридом и уксусной кислотой.

10. Композитный продукт из древесины, содержащий элементы из ацетилированной древесины, полученные по способу по одному из пп. 1-9, и синтетическую смолу в качестве связующего.

11. Композитный продукт из древесины по п. 10, в котором синтетическое связующее представляет собой полимерный дифенилметандиизоцианат.

12. Композитный продукт из древесины по п. 10 или 11, характеризующийся средним значением разбухания по толщине не более 5% после 25 циклов увлажнение-высыхание/замораживание-оттаивание, как описано в таблице II.

13. Композитный продукт из древесины по п. 10 или 11, характеризующийся сохранением по меньшей мере 90% среднего значения модуля упругости после 25 циклов увлажнение-высыхание/замораживание-оттаивание, как описано в таблице II.

14. Композитный продукт из древесины по п. 10 или 11, характеризующийся сохранением по меньшей мере 90% своей прочности на изгиб после 25 циклов увлажнение-высыхание/замораживание-оттаивание, как описано в таблице II.

15. Композитный продукт из древесины по п. 10 или 11, характеризующийся сохранением по меньшей мере 70% его модуля разрыва после выдержки в течение 48 часов в воде при комнатной температуре.

| US 6632326 B1, 14.10.2003 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЧЕРЕПА | 2011 |

|

RU2456915C1 |

| WO 9523168 A1, 31.08.1995 | |||

| ПОД РЕД | |||

| КНУНЯНЦ, Химическая энциклопедия, Москва, Советская энциклопедия, 1990, том 2, с.877. | |||

Авторы

Даты

2015-11-27—Публикация

2011-02-04—Подача