Изобретение относится к области измерительной и испытательной техники высокочувствительного контроля на герметичность, где предъявляются высокие требования к надежности газонаполненных изделий, в том числе при обнаружении малых утечек, например, когда не представляется возможным гарантированно оценить прохождение пробного вещества сквозь оболочку, не имеющую дефектов сплошности, за счет проницаемости.

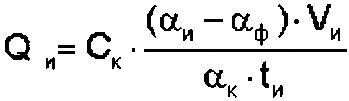

Известен способ испытаний изделий на герметичность, заключающийся в том, что изделие размещают в герметичной испытательной камере, измеряют фоновую концентрацию контрольного газа в камере, полость изделия заполняют контрольным газом и выдерживают определенное время, а о герметичности судят по изменению концентрации контрольного газа в камере по сравнению с фоновой концентрацией, заключенной в дополнительной камере, причем перед заполнением изделия контрольным газом регистрируют и уравнивают фоновое содержание контрольного газа в испытательной и дополнительной камерах, после выдержки изделия регистрируют значение фона в дополнительной камере, а расчет негерметичности производят по известному соотношению:

,

,

где Qи - негерметичность изделия, г/с;

Ск - значение эталонной концентрации контрольного газа, г/л;

Vи - свободный объем испытательной камеры, л;

αи - реакция течеискателя на концентрацию контрольного газа в испытательной камере, µA;

αф - реакция течеискателя на фоновое содержание контрольного газа в дополнительной камере, µA;

αк - реакция течеискателя на эталонную концентрацию контрольного газа, µA;

tи - время накопления контрольного газа в испытательной камере, с,

(Патент Российской Федерации №2295710, G01M 3/02, 2007 г.).

Недостатком описанного способа является то, что фоновое содержание контрольного газа в атмосфере, а также отсутствие макета идентичного герметичного изделия в дополнительной камере, необходимого для объективной оценки фона контрольного газа, влияют на реакцию течеискателя и достоверность измерений.

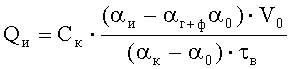

Наиболее близким к предлагаемому техническому решению является способ контроля герметичности, при котором изделие заключают в замкнутую оболочку, заполняют его полость контрольным веществом до требуемого давления, выдерживают в течение определенного времени, определяют реакцию течеискателя на контрольное вещество, накопленное в замкнутой оболочке, а о герметичности судят по сравнению с реакцией течеискателя на эталонную концентрацию контрольного вещества, при этом в способе используют заключенный в дополнительную замкнутую оболочку макет изделия, полностью имитирующий контролируемое, но не заполненный контрольным веществом, выдерживают в течение определенного времени, равного времени выдержки изделия, определяют реакцию течеискателя на фоновое содержание контрольного вещества и газовыделение материалов в дополнительной замкнутой оболочке, а расчет негерметичности изделия проводят по следующему соотношению:

где Qи - негерметичность изделия, г/с;

Ск - значение эталонной концентрации контрольного вещества, г/л;

αи - реакция течеискателя на концентрацию контрольного вещества в замкнутой оболочке с заправленным изделием, µΑ;

αΓ+Φ - реакция течеискателя на фоновое содержание контрольного вещества и газовыделение материалов в замкнутой оболочке с незаправленным макетом изделия, µA;

ακ - реакция течеискателя на эталонную концентрацию контрольного вещества, µA;

α0 - компенсированное показание течеискателя, μA;

V0 - свободный объем в замкнутой оболочке, л;

τΒ - время выдержки в замкнутой оболочке, с,

(патент РФ №2392595, МПК G01M 3/02, 2010 г., прототип).

Недостатком описанного способа является наличие погрешностей и недостоверность результатов контроля герметичности, вызванных тем, что на реакцию течеискателя влияют фоновое содержание контрольного вещества в атмосфере и не исключенное проявление процессов диффузии контрольного вещества через оболочку контролируемого объекта, необходимых для учета в случаях, когда требуется обеспечить выполнение высокочувствительного контроля герметичности для изделий специального назначения.

Данное изобретение устраняет указанные недостатки.

Технический результат изобретения - повышение точности и достоверности результатов контроля герметичности.

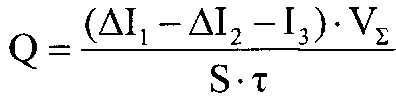

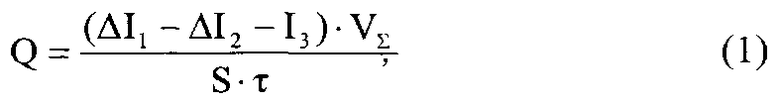

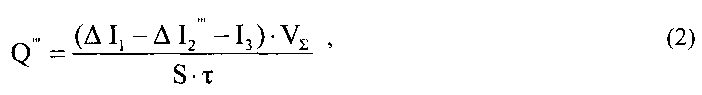

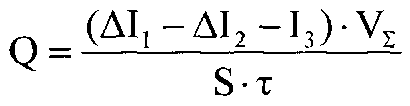

Технический результат достигается тем, что в способе контроля герметичности, заключающемся в том, что контролируемое изделие, которое заполняют до требуемого давления пробным веществом, и его макет - контрольное изделие заключают в идентичные замкнутые оболочки, выдерживают в течение определенного времени, регистрируют сигнал-отклик (реакцию) прибора для обнаружения течей на содержание в порции контролируемой среды пробного вещества, накопленного в замкнутой оболочке с контролируемым изделием, а о герметичности судят по сравнению с откликом прибора для обнаружения течей на эталонное содержание пробного вещества в порции с учетом его фона и газовыделения материалов, накопленного в объеме замкнутой оболочки с макетом изделия, в качестве которого используют контрольное герметичное изделие, которое заполняют тем же пробным веществом и в том же диапазоне рабочих давлений, что и контролируемое изделие, при этом пробное вещество является одновременно и рабочей средой изделий, число которых при контроле может превышать более одного, производят одновременное вакуумирование объемов замкнутых оболочек до требуемого давления, при котором поддерживается квазистационарный режим, последовательно перекрывают откачку - сначала оболочки с герметичным макетом изделия, затем последовательно - с контролируемыми изделиями с интервалами подобранными таким образом, чтобы момент времени перепуска каждой порции через некоторое время после перекрытия откачки оболочки с последним из контролируемых изделий приходился на момент достижения временного интервала, равного времени выдержки отдельного изделия, по истечении которого последовательно производят перепуск накопленных порций в объем, откачиваемый селективными средствами, индифферентными по отношению к пробному веществу, где по реакции масс-спектрометра, настроенного на заданное массовое число, определяют сначала фоновое содержание пробного вещества от макета изделия, а затем последовательно - после перекрытия откачки накопительной оболочки и эвакуации остатков пробного вещества из объема с газоанализатором до достижения начального фонового уровня - содержание пробного вещества от контролируемых изделий, а расчет степени негерметичности изделия определяют по соотношению:

где Q - расчетное значение степени негерметичности;

ΔI1 ΔI2 - приращение сигналов-откликов масс-спектрометра на заданном массовом числе при перепуске в объединенный объем порции контролируемой среды, содержащей пробное вещество из накопительных оболочек с размещенными газонаполненными контролируемым и герметичным контрольным изделиями, с учетом фона пробного вещества(газа), газовыделения материалов с поверхностей замкнутых оболочек и изделий, а также за счет диффузии рабочего пробного вещества (газа) сквозь оболочку изделий, соответственно, А;

I3 - фоновый сигнал масс-спектрометра на заданном массовом числе (при выключенном катоде), А;

S - коэффициент чувствительности измерительной системы: реакция масс-спектрометра на эталонное содержание пробного вещества (эталонное давление), А/Па;

V∑ - объединенный объем свободного пространства из замкнутой накопительной оболочки и вместимости объема с размещенным датчиком масс-спектрометра, м3;

τ - время выдержки в замкнутой оболочке, с.

Изобретение поясняется фиг. 1 и фиг. 2.

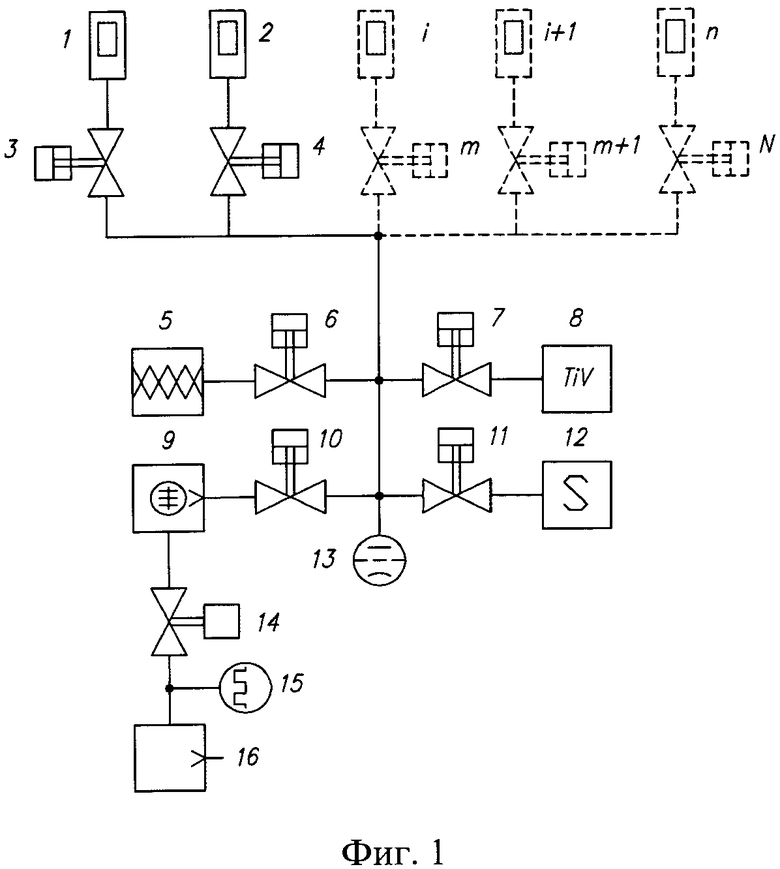

На фиг. 1 представлено устройство для осуществления способа контроля герметичности, где 1 - замкнутая оболочка (камера накопления) с макетом изделия; 2 (…, n) - замкнутые оболочки с контролируемыми изделиями; 3, 4 (…, N), 6, 7, 10, 11 - сверхвысоковакуумные цельнометаллические управляемые клапаны; 5 - сорбционный насос; 8 - геттерный насос; 9 - турбомолекулярный насос; 12 - датчик масс-спектрометра (газоанализатор); 13 - широкодиапазонный манометрический преобразователь давления; 14 - управляемый клапан; 15 - датчик низкого вакуума; 16 - форвакуумный насос.

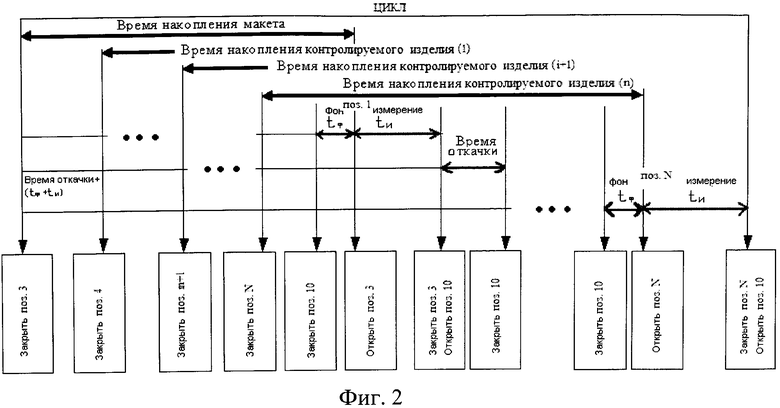

На фиг. 2 показана циклограмма для расчета временных интервалов между перекрытиями объемов оболочек с контролируемыми изделиями от откачки.

Способ осуществляется следующим образом.

При изготовлении контролируемых изделий по той же технологии изготавливают герметичный макет - контрольное изделие, заполненное, так же как и объекты испытаний, пробным веществом под давлением, которое является одновременно и рабочим веществом изделия. Макет изделия и сами изделия заключают в замкнутые идентичные оболочки (камеры накопления) 1, 2 (…, n), соответственно, одновременно вакуумируют их до заданного уровня равновесного давления, при котором поддерживается квазистационарный режим, с использованием откачных средств 5, 8, 9, 16 при открытых клапанах 6, 7, 10, 11, 14, при этом измерение давления проводится с помощью манометрических преобразователей давления 13, 15.

С заданным интервалом времени последовательно перекрывают откачку сначала оболочки 1 с макетом изделия, закрыв управляемый клапан 3, а затем последовательно - замкнутые оболочки 2 (…, n) с размещенными контролируемыми изделиями, закрывая поочередно управляемые клапаны 4 (…, N), соответственно. Заданный интервал времени является расчетной величиной, на основе которого формируется общая временная циклограмма испытаний на герметичность. Расчет может проводиться с использованием счетно-вычислительных устройств (ПЭВМ, калькулятор и др.) с учетом заданных исходных параметров (количеством контролируемых изделий в цикле; временем выдержки порции газа; временем для записи фоновой составляющей - определенный временной промежуток; временного интервала измерений, в течение которого проводится регистрация полезного сигнала масс-спектрометра, начиная с момента сброса накопленной порции до закрытия клапана, перекрывающего объем оболочки с изделием; временем откачки между сбросами для достижения начальных фоновых показателей) (см. фиг. 2).

После выдержки макета изделия в течение заданного времени, за определенный временной промежуток до момента истечения времени выдержки, закрытием управляемого клапана 10, при открытых клапанах 6, 7, 11, перекрывают откачку насоса 9. При этом проводимое до перекрытия откачки последнего совместное с ним вакуумирование объединенного объема со стороны селективных средств откачки 5 и 8, индифферентных по отношению к пробному рабочему веществу, не прекращается. Далее производят определение фоновой составляющей пробного вещества в объединенном объеме, где размещен датчик масс-спектрометра 12. К моменту истечения времени выдержки макета изделия открытием управляемого клапана 3 производят перепуск накопленной порции контролируемой среды в объединенный объем, и определяют приращение сигнала-отклика масс-спектрометра, характеризующего наличие содержания пробного вещества в порции, на заданном массовом числе.

По истечении временного интервала, выбираемого из диапазона значений кратного от трех до шести значениям вышеобозначенного временного промежутка, принятого в качестве условной дискреты для отсчета времени, перекрывают объем замкнутой оболочки макета изделия 1, закрыв управляемый клапан 3, и с экспозицией от трех до десяти временных промежутков, открыв управляемый клапан 10, производят эвакуацию пробного вещества посредством насоса 9 для восстановления предшествующих сбросу порции пробного вещества фоновых показателей.

После этого, закрыв управляемый клапан 10, при открытых клапанах 6, 7, 11, перекрывают откачку фоновых потоков пробного вещества без прекращения селективной откачки, обеспечиваемой насосами 5, 8 в объединенном объеме с размещенным датчиком масс-спектрометра 12, и возобновляют регистрацию его фоновой составляющей.

К моменту истечения заданного времени выдержки, открытием управляемого клапана 4 производят перепуск накопленной порции контролируемой среды из замкнутой оболочки 2 в объединенный объем и определяют приращение сигнала-отклика масс-спектрометра, характеризующего наличие содержания пробного вещества в порции, на заданном массовом числе.

По истечении временного интервала, численно равного значению, выбранному из диапазона кратного от трех до шести значениям временного промежутка (дискреты времени) применительнно к макету изделия, закрытием управляемого клапана 4, перекрывают замкнутую оболочку 2 с контролируемым изделием и, открыв управляемый клапан 10, производят откачку остатков пробного вещества из объединенного объема с помощью насоса 9.

Если количество изделий, подвергаемых контролю, составляет более одного, последовательность вышеприведенных операций применительно к контролируемому изделию (начиная с закрытия управляемого клапана 10) повторяется. При этом необходимо точно рассчитать временные интервалы между перекрытиями объемов оболочек с контролируемыми изделиями от откачки, чтобы произвести перепуск порции пробного газа из объема с макетом на момент достижения заданного времени его выдержки, производимого уже после перекрытия откачки оболочки с последним из контролируемых изделий (см. фиг. 2).

Реакцию масс-спектрометра на эталонное содержание пробного вещества (коэффициент чувствительности измерительной системы) определяют одним из существующих способов, например, с использованием подготовленной с помощью системы газонапуска (на фиг. 1 не показано) калиброванной порции пробного вещества в объеме замкнутой оболочки с контрольным герметичным изделием, равной по значению расчетному количеству порции, получаемой при заданной норме герметичности объекта испытаний за установленное время выдержки с ее последующим расширением (экспансией) на объем с подсоединенным датчиком масс-спектрометра.

Расчет степени негерметичности изделия оценивают по соотношению (1):

где ΔI1 ΔI2 - приращение сигналов-откликов масс-спектрометра на заданном массовом числе при перепуске в объединенный объем порции контролируемой среды, содержащей рабочее пробное вещество из накопительных оболочек с размещенными наполненными (газонаполненными) контролируемым и герметичным контрольным изделиями, с учетом фона пробного вещества(газа), газовыделения материалов с поверхностей замкнутых оболочек и изделий, а также за счет диффузии рабочего пробного вещества (газа) сквозь оболочку изделий, соответственно, А;

I3 - фоновый сигнал масс-спектрометра на заданном массовом числе (при выключенном катоде), А (I3=Const);

S - коэффициент чувствительности измерительной системы: реакция масс-спектрометра на эталонное содержание пробного вещества (эталонное давление), А/Па;

V∑ - объединенный объем свободного пространства из замкнутой накопительной оболочки и вместимости объема с размещенным датчиком масс-спектрометра, м3;

τ - время выдержки в замкнутой оболочке, с.

Предлагаемый способ реализован на практике при проведении высокочувствительного контроля герметичности малогабаритных металлокерамических разрядников штенгельной конструкции, подвергаемых предварительно вакуумированию, проводимому совместно с термообработкой, наполнению свободного объема изделий рабочим пробным веществом (инертным газом - неоном) до заданного уровня давления с последующей их герметизацией.

Свободный объем каждой замкнутой оболочки с загруженным изделием и расположенными в них вытеснителями объема при испытаниях составлял V0=1,332·10-6 м3 (1,332 см3); значение объединенного объема VΣ составило VΣ=3,20·10-3 м3 (3200 см3).

Временной промежуток для регистрации фоновых составляющих выбирался равным 30 с.

Фоновый сигнал I3 масс-спектрометра на заданном 20-м массовом числе при выключенном катоде составлял при испытаниях значение 1,6·10-13 А.

Контролируемое изделие и его макет заключались в одинаковые замкнутые оболочки, производилось их вакуумирование до давления не более 2,8·10-6 Па (2,1·10-8 мм рт. ст.), достигаемого примерно за 2,5…3,5 ч высоковакуумной откачки. После чего они выдерживались в изотермических условиях в течение одно и того же времени выдержки, устанавливаемого равным 10 минутам.

В результате проведенных испытаний с контролируемым изделием реакция масс-спектрометра на содержание пробного вещества ΔI1 (разностной сигнал), проявляющегося на 20-м массовом числе (главная линия в спектре неона), и реакция масс-спектрометра на содержание пробного вещества от фона, газовыделения материалов изделия и с поверхностей замкнутой оболочки накопительного объема, а также диффузии рабочего пробного газа через оболочку контрольного изделия ΔI2, характеризовались значениями в 2,30·10-11 А и в 5,38·10-12 А, соответственно.

Для количественной оценки потока рабочего пробного газа, обусловленного диффузией с учетом газовыделений от материалов замкнутой оболочки накопительных объемов и самих изделий использовались еще два контрольных герметичных изделия - одно, находившееся на вылежке в течение одного года, другое - изготовленное, примерно, в одно и тоже время с контролируемым, подвергнутое только вакуумированию и термообработке. Значения уровней сигналов определялись по результатам их обработки: для заполненного герметичного изделия, находившегося на вылежке, он составил ΔI2′′=7,46·10-12 А, для не заполненного рабочим пробным веществом герметичного изделия, отклик масс-спектрометра составил ΔI2′′′=4,13·10-12 А; в процессе сборки данные изделия контролировались гелиевым масс-спектрометрическим течеискателем с чувствительностью на уровне 1,0·10-13 Па·м3/с.

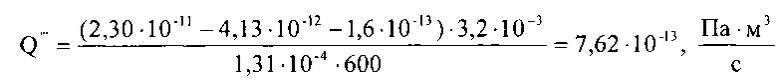

Если расчет степени негерметичности оболочки изделия проводить только с учетом фона пробного вещества, процессов газовыделения материалов изделия и замкнутой оболочки, как это следует из формулы изобретения-прототипа, т.е. без учета диффузии рабочего пробного вещества сквозь стенки корпуса изделия, то значение утечки (для конкретно рассматриваемого типа изделий) будет содержать неучтенную погрешность через ΔI1 которая включает в себя дополнительный неконтролируемый параметр, характеризующийся процессом диффузии рабочего пробного вещества сквозь оболочку изделия. В этом случае выражение для расчета степени негерметичности Q′′′ можно записать в следующем виде (2):

Отсюда следует, что значение степени негерметичности (при значении чувствительности S=1,31·10-4 А/Па), вычисленное по формуле (2), составит:

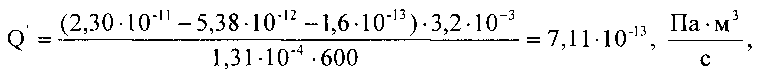

Если в расчете учесть реакцию масс-спектрометра на фоновое содержание пробного вещества, газовыделение материалов оболочки изделия и накопительного объема, а также диффузию рабочего пробного вещества сквозь оболочку контрольного разрядника ΔI2′=5,38·10-12 А;

ΔI2′′=7,46·10-12 А), тогда утечка из изделия, рассчитанная из выражения (1), составит для ΔI2′:

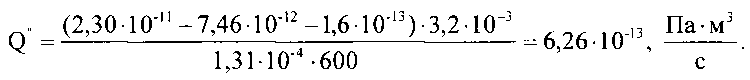

а для ΔI2′′ -

Таким образом, не учитывая реакцию масс-спектрометра на диффузию рабочего пробного вещества при высокочувствительном контроле величина степени негерметичности (утечки) изделия превысит (в пределах погрешности эксперимента) ее действительную величину на (7,2-21,7) %. При этом, если допустить, что реакция масс-спектрометра ΔI1 соответствовала бы значению, например, 8,84·10-12 А, характеризующему количественно уровень реакции масс-спектрометра на образцовое содержание контрольного вещества при заданных норме герметичности и времени выдержки изделия с неизменными значениями вышеобозначенных в примере параметров, то превышение потока утечки составило бы более 37,9%.

Отсюда следует, что учет влияния газовыделения материалов, а также диффузии рабочего вещества позволяет повысить точность и достоверность испытаний. Убыль газа за счет явления диффузии, которое может проявиться не сразу же после наполнения рабочим пробным газом внутреннего объема оболочки изделия, а только со временем, равносильно появлению негерметичности. Многие реальные материалы, например, керамика (как в данном случае) являются пористыми телами, при этом атомы инертного газа могут захватываться этими порами и переходить в решетку. При высоких концентрациях инертного газа имеет место газ-газ взаимодействие, приводящее к образованию газовых пузырьков, транспорт которых осуществляется путем объемного движения последних. Поэтому для особо ответственных изделий при косвенных измерениях сравнительно малых потоков утечек диффузия должна подлежать обязательному учету и контролю, что является актуальным особенно в случаях, когда оболочке изделия, изготовленной из материалов, для которых свойственны явления проницаемости по отношению к рабочему пробному веществу, придана переменная толщина, предусматривающая наличие участков со сравнительно тонкими стенками. Необходимость в учете процессов диффузии рабочего вещества через оболочку изделия при оценке ее негерметичности тем более становится очевидной, когда изделия из отмеченных выше материалов поступают на контроль после продолжительного времени вылежки.

В основе оценки показателя негерметичности в процессе проводимых измерений лежит необходимость использования контрольного заполненного рабочим веществом герметичного макета изделия полностью идентичного контролируемому изделию по технологии изготовления, форме, материалам, геометрическим размерам, рабочему давлению пробного вещества и его составу и т.д.

Заявляемый способ контроля герметичности позволяет повысить точность и достоверность результатов контроля герметичности за счет исключения влияния фона пробного вещества, которое является одновременно и рабочей средой изделия, газовыделений с поверхностей материалов корпуса контролируемого объекта и замкнутого накопительного объема, где он размещен, а также количественного учета процессов диффузии через стенки оболочки объекта испытаний при наличии у нее свойств проницаемости по отношению к рабочему пробному веществу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2009 |

|

RU2392595C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 2015 |

|

RU2589941C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2013 |

|

RU2527659C1 |

| Способ масс-спектрометрического контроля герметичности изделий | 1988 |

|

SU1565215A1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2003 |

|

RU2313772C2 |

| СПОСОБ ЛОКАЛИЗАЦИИ НЕГЕРМЕТИЧНОСТИ КОЛЬЦЕВЫХ ЛАЗЕРНЫХ ГИРОСКОПОВ | 2016 |

|

RU2638135C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1991 |

|

RU2025681C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 1986 |

|

RU1402046C |

| Способ масс-спектрометрического контроля герметичности изделий | 1991 |

|

SU1816973A1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ЭЛЕМЕНТОВ КОРПУСА ИЗДЕЛИЯ | 2015 |

|

RU2599409C1 |

Изобретение относится к способам контроля герметичности изделий. Сущность: контролируемое и контрольное изделия заполняют пробным веществом до требуемого давления, после чего заключают в идентичные замкнутые оболочки и выдерживают в течение определенного времени. В качестве контрольного изделия используют герметичный макет контролируемого изделия. Пробное вещество является одновременно и рабочей средой изделий, число которых при контроле может превышать более одного. Далее производят одновременное вакуумирование замкнутых оболочек до требуемого давления, при котором поддерживается квазистационарный режим. Прекращают вакуумирование, перекрывая откачку оболочки с контрольным изделием, а затем откачку оболочки с контролируемым изделием. Посредством масс-спектрометра определяют сначала фоновое содержание пробного вещества от контрольного изделия, а затем содержание пробного вещества от контролируемого изделия. На основании произведенных измерений рассчитывают степень негерметичности контролируемого изделия. Технический результат: повышение достоверности контроля герметичности газонаполненных изделий. 2 ил.

Способ контроля герметичности, заключающийся в том, что контролируемое изделие, которое заполняют пробным веществом до требуемого давления, и его макет - контрольное изделие заключают в идентичные замкнутые оболочки, выдерживают в течение определенного времени, регистрируют сигнал-отклик прибора для обнаружения течей на содержание в порции контролируемой среды пробного вещества, накопленного в замкнутой оболочке с контролируемым изделием, а о герметичности судят по сравнению с сигналом-откликом прибора для обнаружения течей на эталонное содержание пробного вещества в порции накопленного в объеме замкнутой оболочки с макетом изделия с учетом его фона и газовыделения материалов, отличающийся тем, что используют контрольное изделие - герметичный макет, который заполняют тем же пробным веществом и в том же диапазоне рабочих давлений, что и контролируемое изделие, при этом пробное вещество является одновременно и рабочей средой изделий, число которых при контроле может превышать более одного, производят одновременное вакуумирование замкнутых объемов до требуемого давления, при котором поддерживается квазистационарный режим, последовательно перекрывают откачку - сначала оболочки с макетом изделия, затем последовательно с контролируемыми изделиями с интервалами, подобранными таким образом, чтобы момент времени перепуска каждой порции через некоторое время после перекрытия откачки оболочки с последним из контролируемых изделий приходился на момент достижения временного интервала, равного времени выдержки отдельного изделия, по истечении которого последовательно производят перепуск накопленных порций в объем, откачиваемый селективными средствами, индифферентными по отношению к пробному рабочему веществу, где по реакции масс-спектрометра, используемого в качестве прибора для обнаружения течей и настроенного на заданное массовое число, определяют сначала фоновое содержание пробного вещества от макета изделия, а затем последовательно после перекрытия откачки накопительной оболочки и эвакуации остатков пробного вещества из объема с газоанализатором до достижения начального фонового уровня - содержание пробного вещества от контролируемых изделий, а расчет степени негерметичности изделия определяют по соотношению:

,

,

где Q - расчетное значение степени негерметичности;

ΔI1 ΔI2 - приращение сигналов-откликов масс-спектрометра на заданном массовом числе при перепуске в объединенный объем порции контролируемой среды, содержащей пробное вещество из накопительных оболочек с размещенными газонаполненными контролируемым и герметичным контрольным изделиями, с учетом фона пробного вещества (газа), газовыделения материалов с поверхностей замкнутых оболочек и изделий, а также диффузии рабочего пробного вещества (газа) сквозь оболочку изделий соответственно, А;

I3 - фоновый сигнал масс-спектрометра на заданном массовом числе (при выключенном катоде), А;

S - коэффициент чувствительности измерительной системы: реакция масс-спектрометра на эталонное содержание пробного вещества (эталонное давление), А/Па;

V∑ - объединенный объем свободного пространства из замкнутой накопительной оболочки и вместимости объема с размещенным датчиком масс-спектрометра, м3;

τ - время выдержки в замкнутой оболочке, с.

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2009 |

|

RU2392595C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2005 |

|

RU2295710C1 |

Авторы

Даты

2015-12-10—Публикация

2014-09-01—Подача