Заявление об установлении приоритета

Настоящая заявка притязает на приоритет по отношению к предварительной заявке на патент США № 61/348491, поданной 26 мая 2010 г., содержание которой во всей полноте включается в настоящий документ путем ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к производству аммиака, более конкретно, к производству аммиака с использованием водорода высокого давления и высокой степени чистоты.

Уровень техники

Водород используют в различных целях, от синтеза аммиака до работы водородных двигателей. Ожидается непрерывный и, вероятно, крупномасштабный рост потребности в водороде, поставляемом по крупному однониточному трубопроводу. Чтобы быть пригодным для перекачки по трубопроводу, водород должен быть очень чистым и иметь высокое давление. Вообще, водород производят, очищают и затем сжимают, получая водород высокого давления для различных нужд. Однако сжатие водорода очень дорого. Использование водорода для производства аммиака представляет собой хорошо разработанный процесс. Широко используемые способы производства Н2 для получения смеси Н2 к N2 в пропорции 3 к 1 обычно приводят к наличию дополнительных инертных примесей, таких как метан и аргон, в этой смеси газов.

Аммиак синтезируют в каталитической реакционной системе с замкнутым циклом, в которой осуществляется рекуперация тепла и охлаждение циркулирующей смеси газов с целью конденсации аммиака, который выводят из контура в форме жидкого продукта. Какие-либо инертные примеси, которые поступают в контур со свежим сырьевым газом, сверх определенного небольшого количества, выводящегося посредством растворения в жидком продукте - аммиаке, должны быть удалены путем сброса газа из контура. Вообще, допускается накопление примесей в концентрации до 15% мол. в циркулирующей смеси газов на выходе из конденсатора аммиака. Это приводит к серьезным потерям Н2+N2, которые необходимо отделять от инертных компонентов и необязательно сжимать и возвращать в контур синтеза аммиака. Давление в контуре синтеза аммиака лежит в диапазоне от 100 бар до, примерно, 300 бар (10-30 МПа). Давление свежей смеси Н2+N2 нужно увеличить от давления производства Н2 до указанных величин.

Сущность изобретения

В различных вариантах осуществления изобретения аммиак получают с использованием ультрачистого водорода высокого давления. На некоторых установках может быть получен Н2 высокой степени чистоты и высокого давления и смешан с чистым N2, отделенным от воздуха и имеющим высокое давление. Водород и азот могут присутствовать в стехиометрическом отношении 3 к 1 без включения или, в ином случае, независимо от соединения с потоком продувочного газа при сведении к минимуму или, в ином случае, уменьшении мощности компрессора сырьевого газа.

Водород может быть очень чистым (например, менее,приблизительно, 20 об.ч. на миллион общего содержания примесей) и иметь высокое давление (например, приблизительно, от 60 бар до 200 бар (6-20 МПа)) в соответствии с различными нуждами, такими как подача по трубопроводу. В некоторых вариантах осуществления изобретения аммиак может быть произведен путем соединения ультрачистого водорода высокого давления с азотом в соотношении 1 к 3. В некоторых вариантах осуществления изобретения ультрачистый Н2 высокого давления может быть получен из синтез-газа Н2+СО, образующегося в процессе, в ходе которого, отчасти, поток, по существу, чистого кислорода используют в качестве окислителя либо в реакторе частичного окисления, либо в автотермальном каталитическом реакторе. Производство чистого кислорода высокого давления может быть осуществлено на установке производства жидкого кислорода, необязательно, с использованием цикла нагнетаемого кислорода. Эта установка может быть без труда модифицирована для дополнительного производства потока высокочистого, менее 20 частей на миллион общего содержания примесей, азота высокого давления. Эта смесь газов может быть сжата и подана в реактор, через который может циркулировать газ рециркуляции и свежий подпиточный газ при температуре более 500°С и давлении не менее 100 бар (10 МПа). Если можно получить такую смесь газов с общим содержанием примесей, таких как аргон и метан, менее, примерно, 50 частей на миллион, то можно, по существу, избежать накопления инертных примесей в контуре реактора синтеза аммиака, которые вызывают потребность в продувке и ведут к потерям смеси газов Н2+N2. В некоторых случаях аммиак может быть произведен путем соединения Н2 при очень высоком давлении, таком как 80-100 бар, и с высокой степенью чистоты с источником азота, поступающим, по существу, при таком же давлении и с такой же степенью чистоты.

На установках, обеспечивающих производство в качестве потока продукта ультрачистого водорода, монооксид углерода, содержащийся в смеси газов, получаемой посредством совмещения частичного окисления и парового реформинга углеводородного сырья, участвует в получении водорода по каталитической реакции сдвига с паром, в которой в качестве побочного продукта образуется СО2. Примеси из Н2 удаляют в ходе серии стадий очистки, включающих, помимо прочего, адсорбцию со сдвигом давления в многослойной циклической системе и абсорбцию СО2 физическим или химическим абсорбентом с регенерацией растворителя. В такой системе достижима степень извлечения водорода более 95% суммарной потенциальной производительности по Н2 из синтез-газа, получаемой на основании содержания и Н2, и СО, в качестве продукта - чистого водорода высокого давления. В некоторых вариантах осуществления изобретения тепловой КПД (по низшей теплотворной способности (Low Heating Value - LHV) на основании отношения водородный продукт/суммарная подача природного газа) более, приблизительно, 75% может быть достигнут с использованием различных воплощений таких установок и способов.

В некоторых вариантах осуществления изобретения установки и способы производства ультрачистого водорода могут обеспечивать производство потока смеси газов ультрачистый 3Н2+N2 (например, вместо потока ультрачистого водорода), пригодного для подачи в установку синтеза аммиака, в которой может не требоваться продувка, по существу, никаких инертных газов из цикла реакции образования аммиака. Поток СО2, отделенного от Н2, образующийся в таких установках и при таких способах производства, может быть использован в сочетании с продуктом - аммиаком - для производства мочевины. В некоторых вариантах осуществления производства ультрачистого Н2 побочный продукт - CO2 - может быть направлен на секвестрацию, например, чтобы избежать загрязнения атмосферы.

Одна из отличительных особенностей может состоять в очень высокой эффективности завода по производству водорода. Другой отличительной особенностью может быть использование в качестве сырья природного газа.

Подробности одного или нескольких вариантов осуществления изобретения раскрыты в прилагаемых чертежах и нижеследующем описании. Другие отличительные особенности, задачи и преимущества вариантов осуществления изобретения будут понятны из этого описания и чертежей.

Описание чертежей

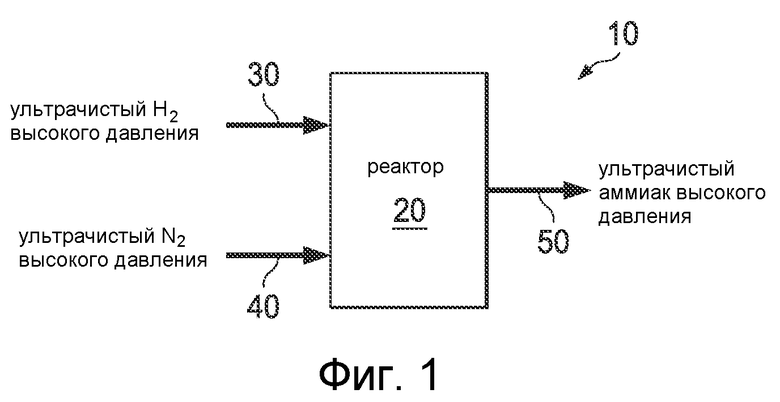

Фиг.1 поясняет пример установки по производству аммиака.

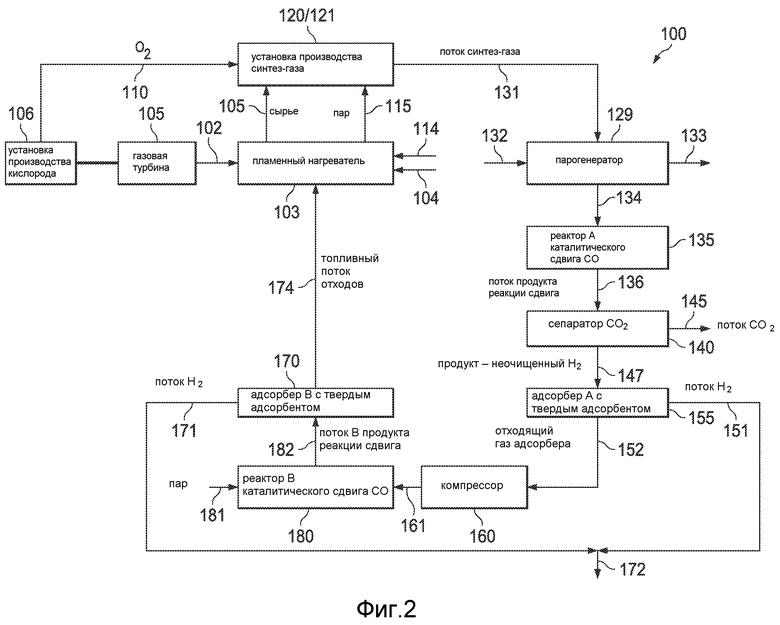

Фиг.2 поясняет пример установки по производству водорода.

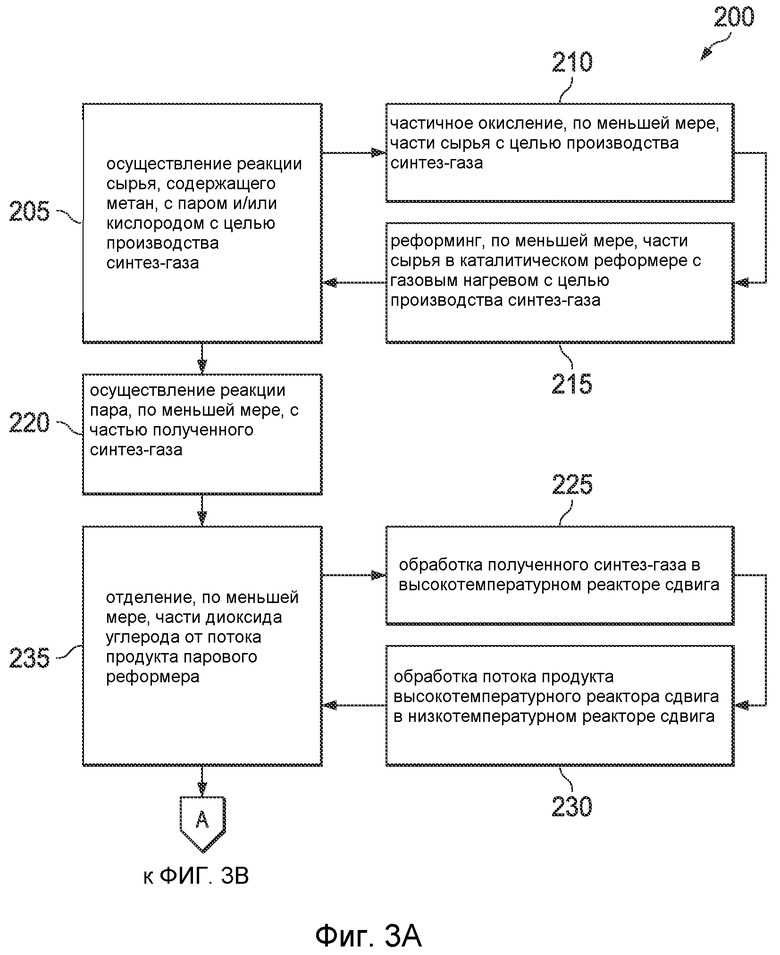

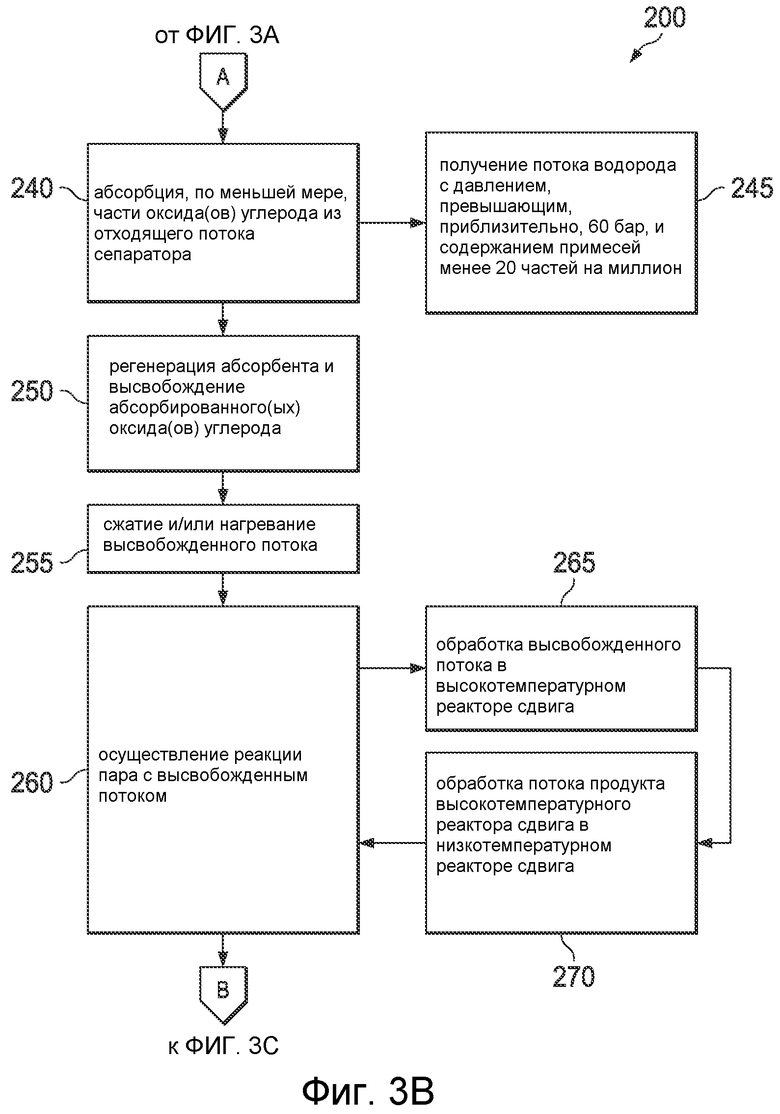

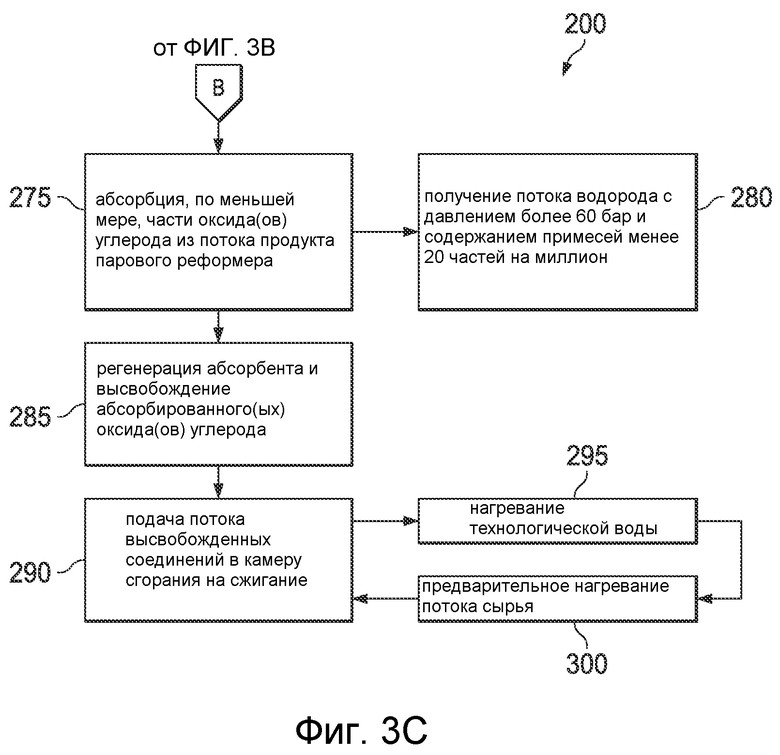

Фиг.3 (для удобства отображения представлена с разделением на фиг.3А, 3В и 3С, где фиг.3В является продолжением фиг.3А, а фиг.3С является продолжением фиг.3В) поясняет пример установки по производству водорода.

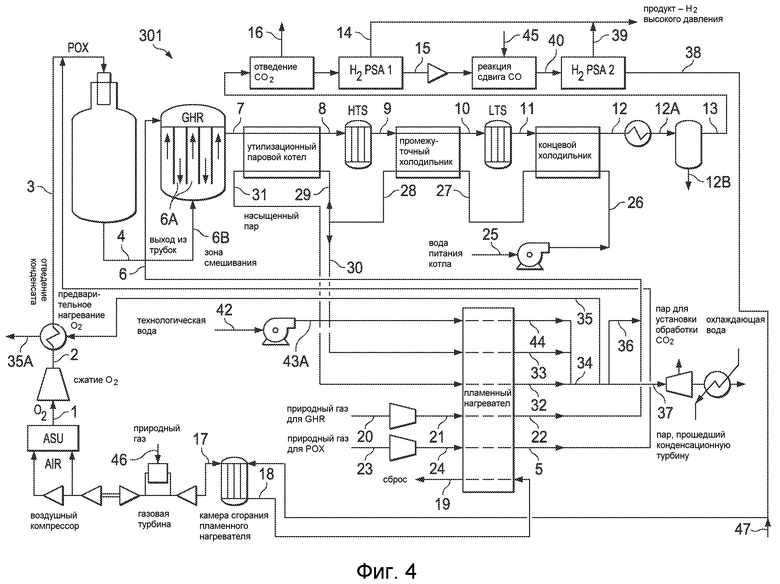

Фиг.4 поясняет состав сырьевого потока для одного из примеров сырьевого потока, подаваемого на обработку в установку, поясняемую на фиг.2.

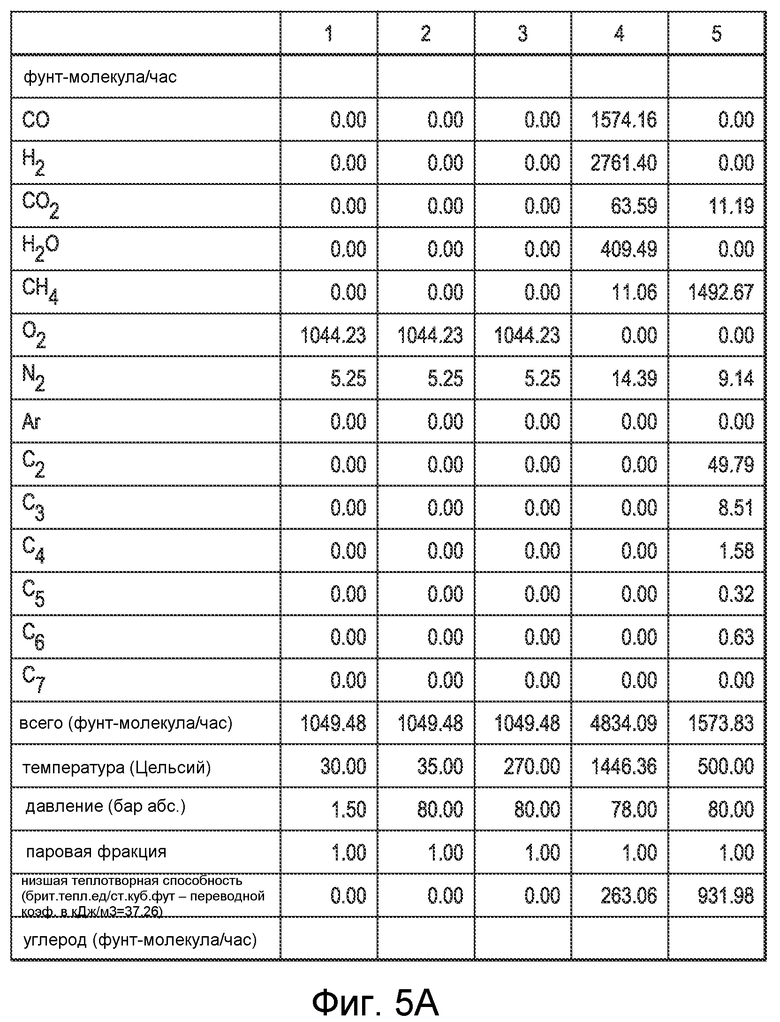

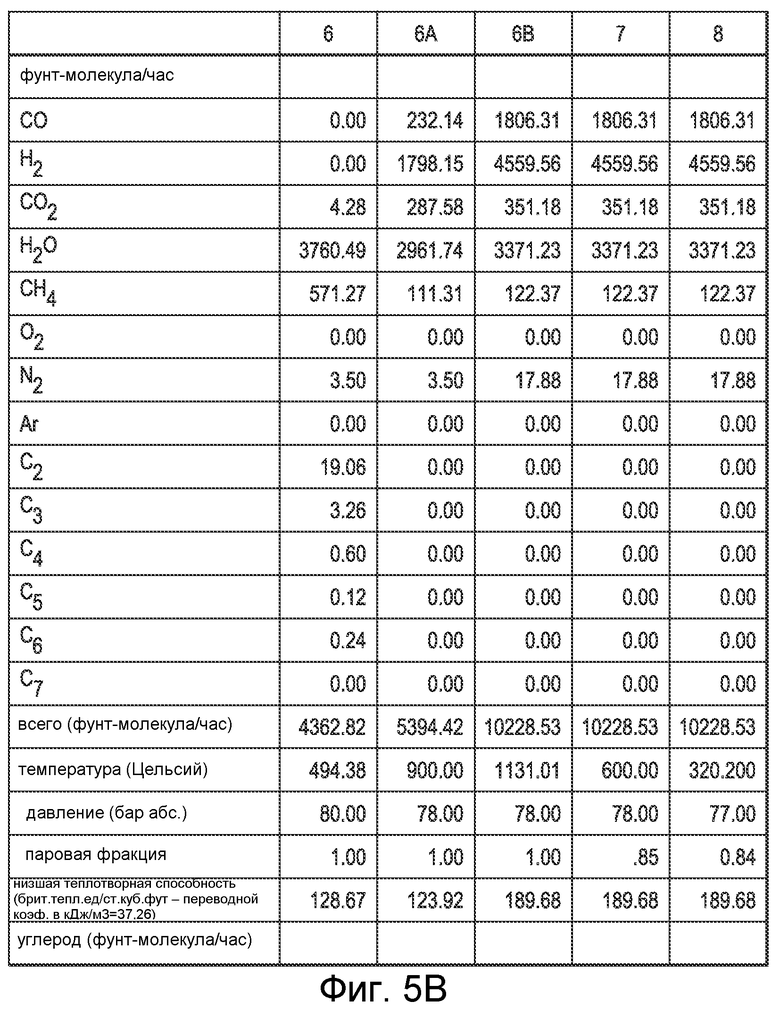

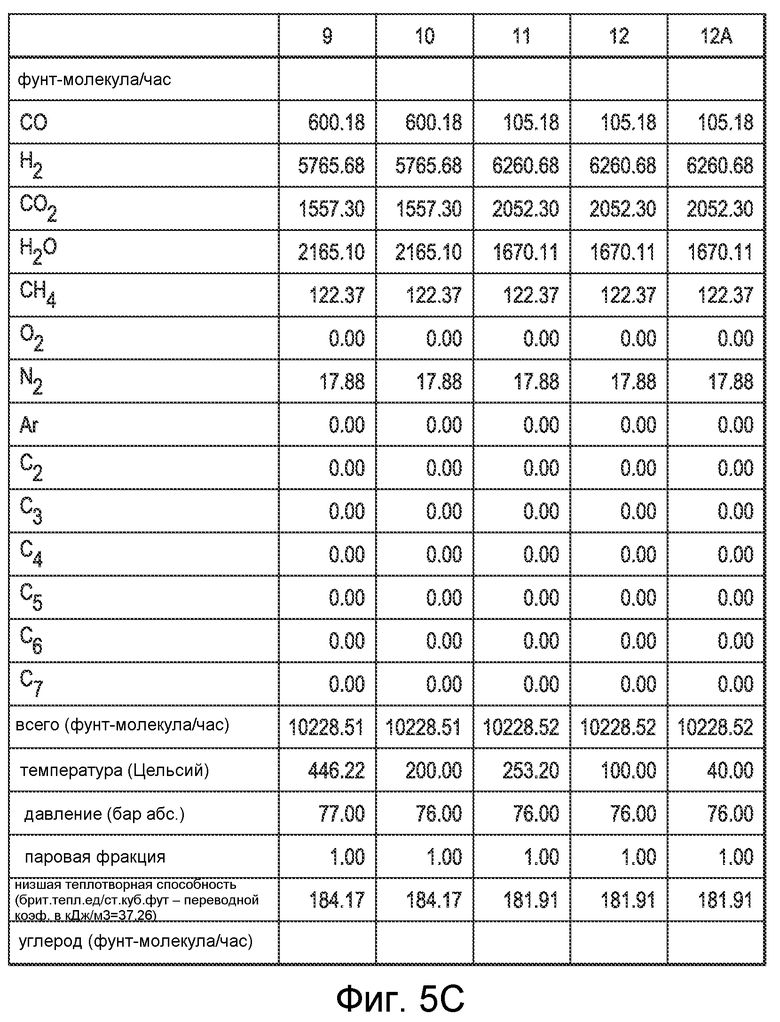

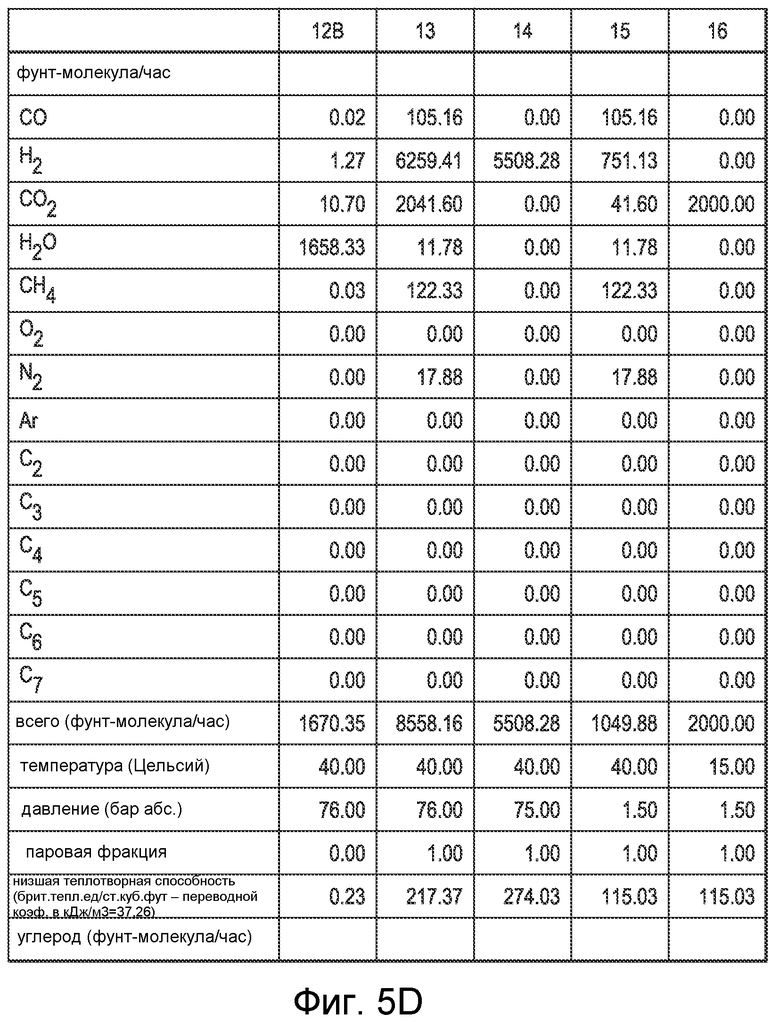

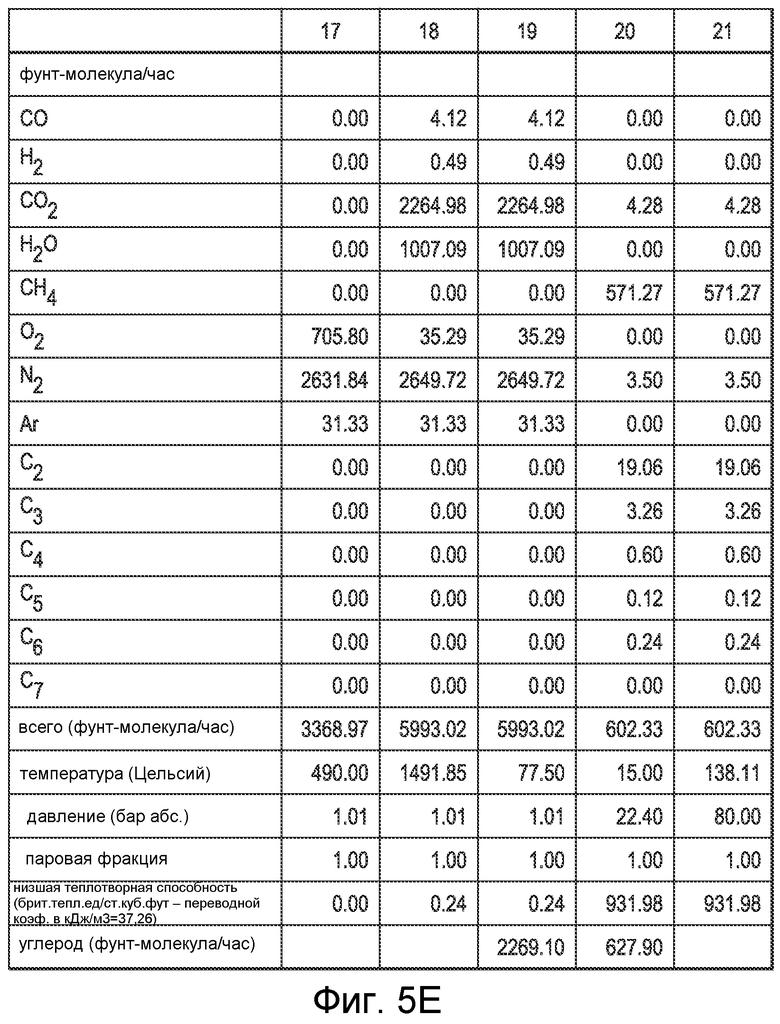

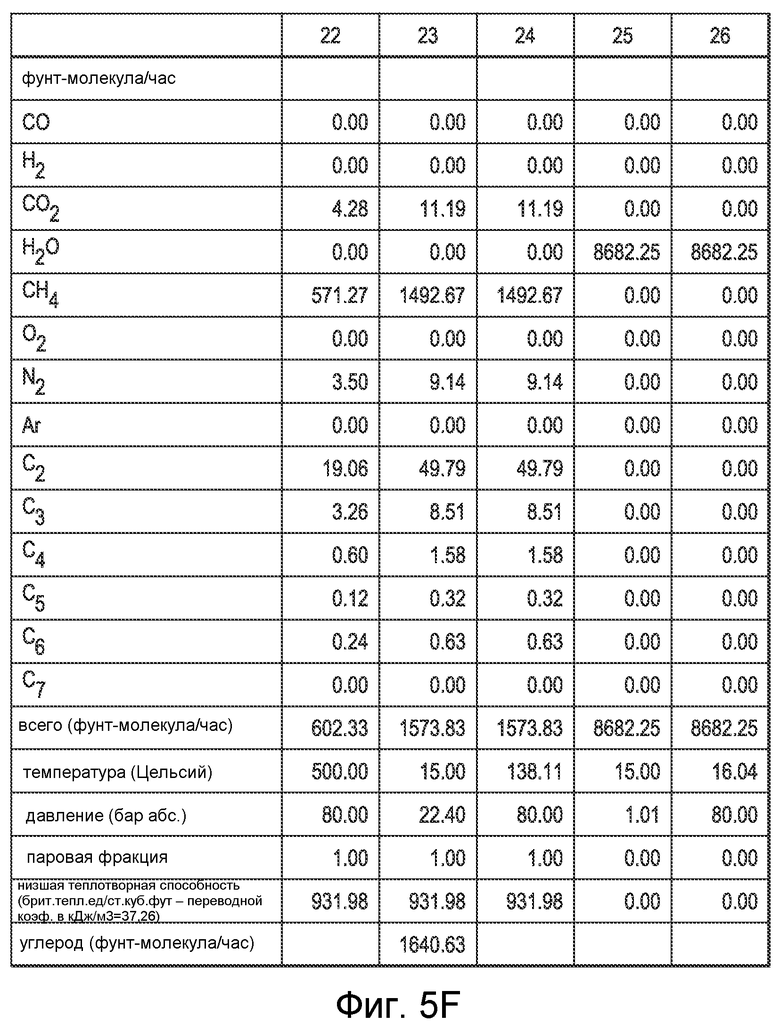

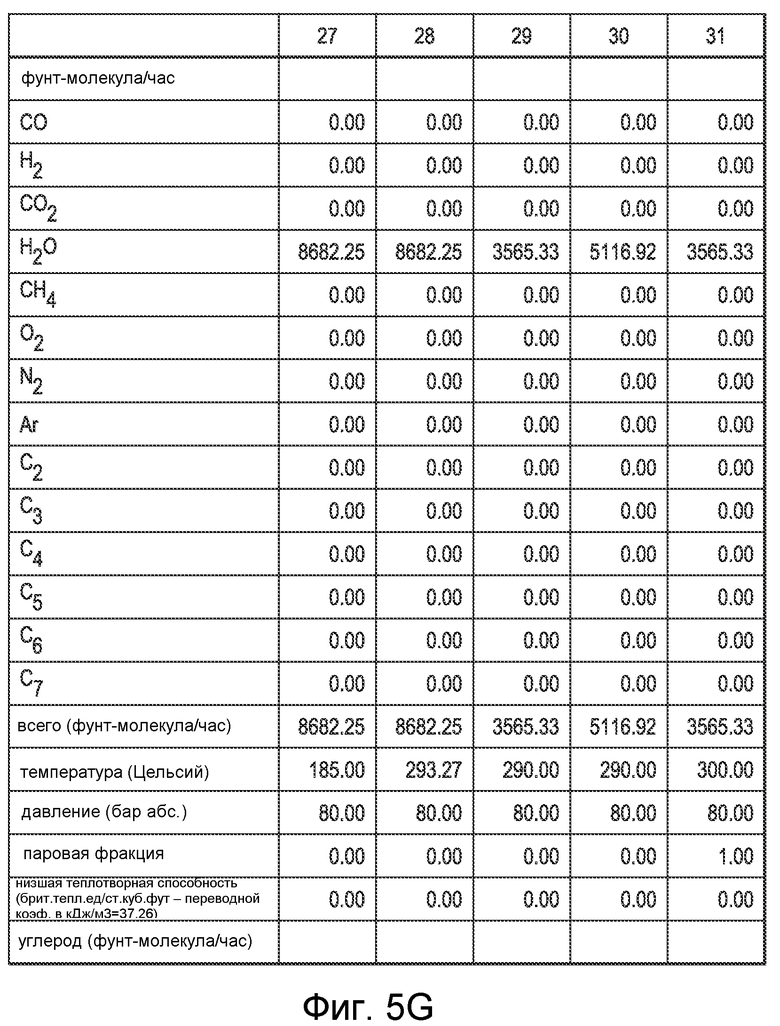

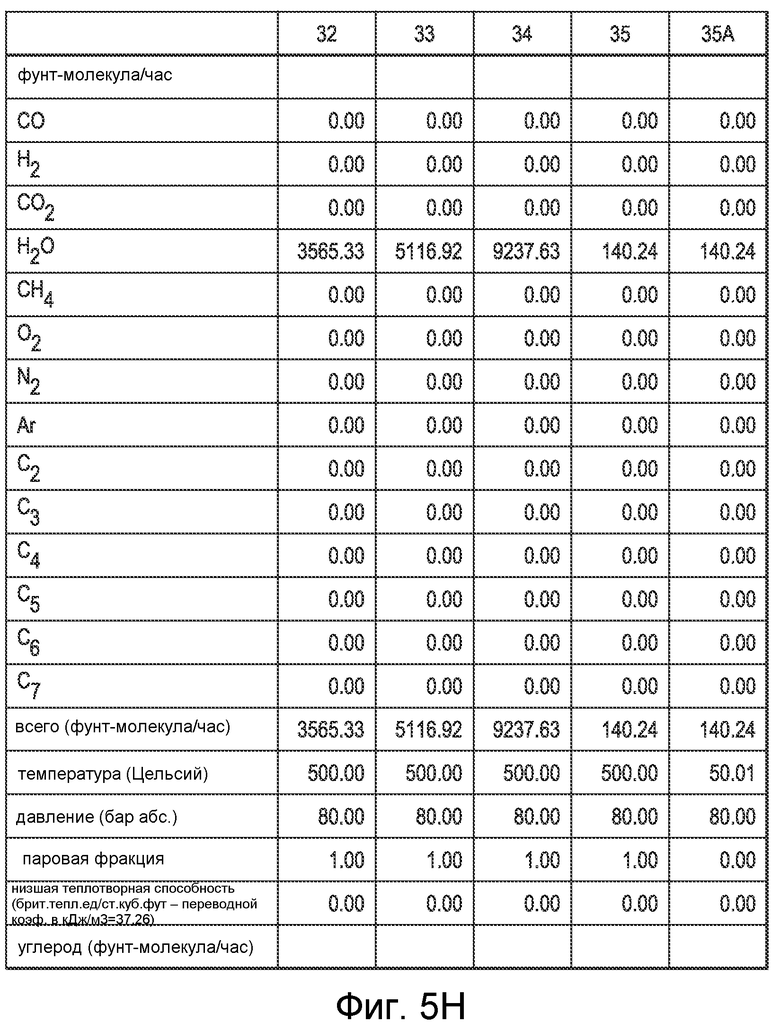

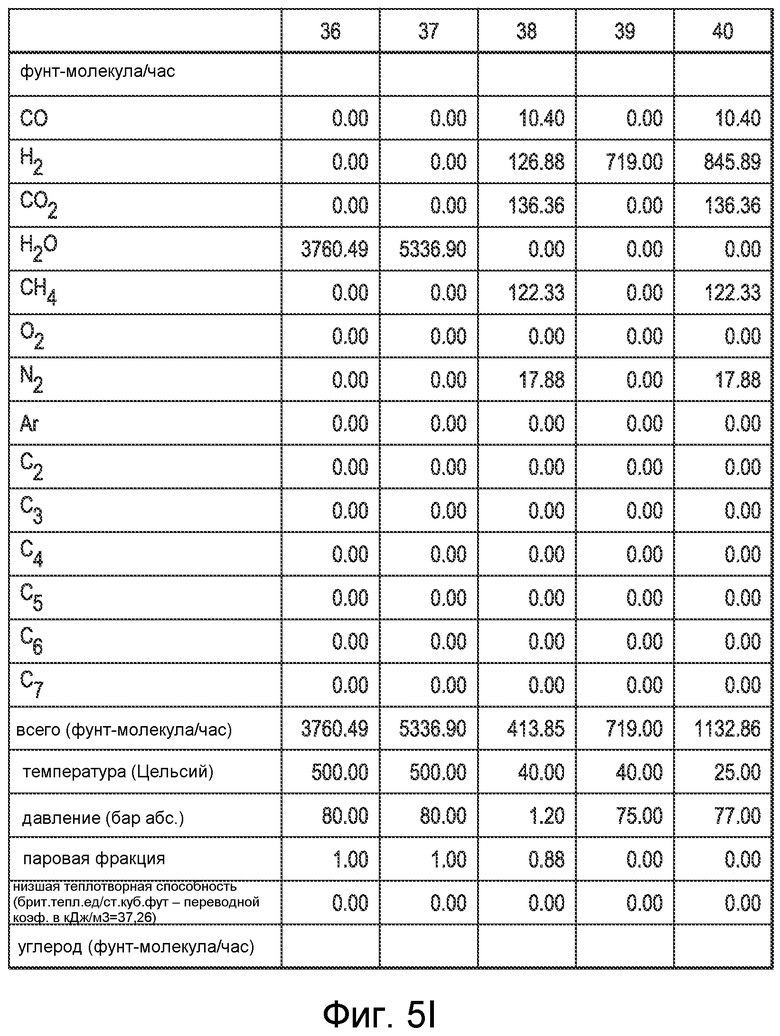

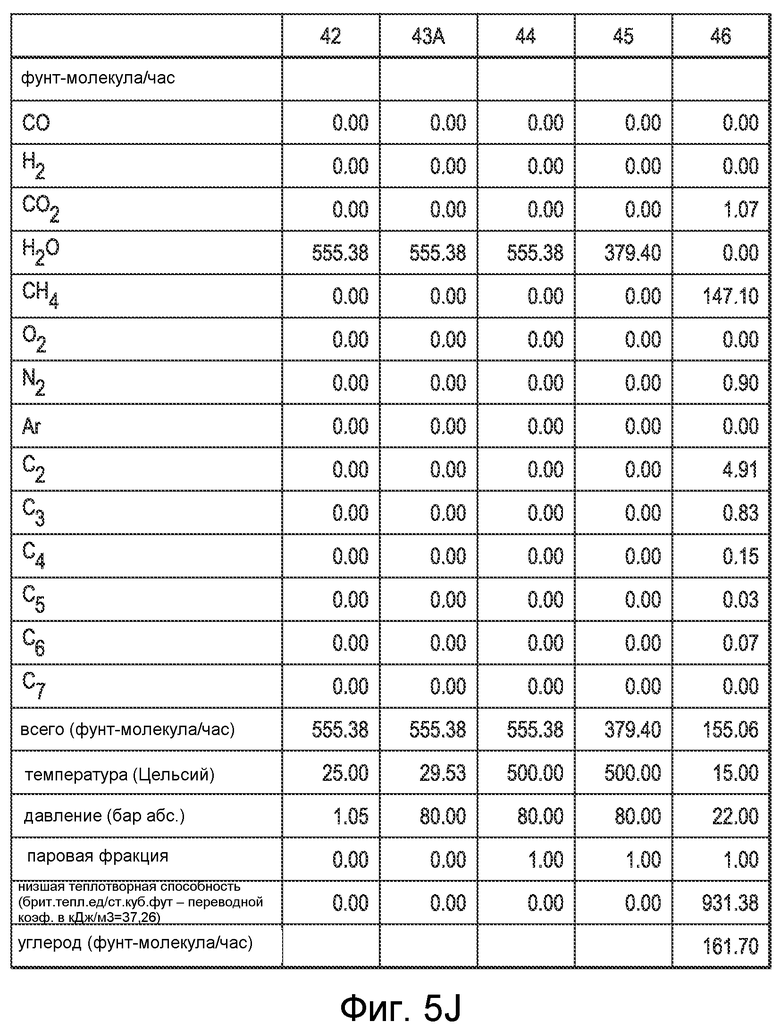

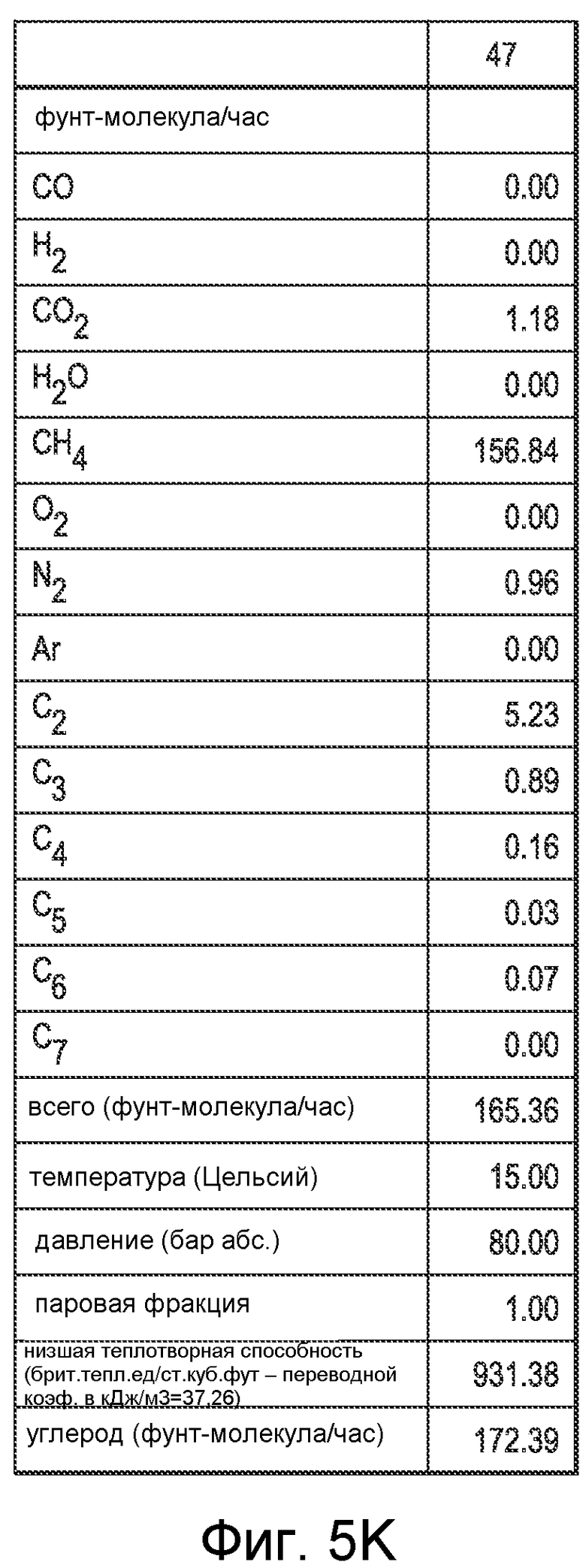

Фиг.5А-K поясняют состав сырьевого потока для одного из примеров сырьевого потока, подаваемого на обработку в установку, поясняемую на фиг.4.

Одинаковыми номерами позиций на различных чертежах обозначены идентичные элементы.

Подробное описание изобретения

В различных вариантах осуществления изобретения сырьевые потоки подают на обработку с целью производства потоков синтез-газа 3H2+N2 высокой степени чистоты (например, менее 20 об.ч. на миллион суммарного объема других компонентов) и высокого давления (например, более, приблизительно, 60 бар (6 МПа)). Поступающие на обработку сырьевые потоки могут содержать водород высокой степени чистоты и высокого давления и азот высокой степени чистоты и высокого давления в таких соотношениях, при которых образуется аммиак.

На фиг.1 представлена блок-схема, поясняющая пример установки 10 по производству аммиака, предназначенной для производства ультрачистого аммиака высокого давления в соответствии с некоторыми вариантами воплощения настоящего раскрытия изобретения. Например, установка 10 может обеспечивать производство синтез-газа 3H2+N2 для производства аммиака, содержащего менее 20 об.ч. на миллион суммарного объема других компонентов и имеющего давление более, приблизительно, 60 бар (6 МПа). Представленный на чертеже вариант воплощения включает реактор 20, в который поступает поток 30 ультрачистого водорода высокого давления и поток 40 ультрачистого азота высокого давления и образуется поток 50 ультрачистого аммиака высокого давления. В некоторых вариантах осуществления поток 30 ультрачистого водорода высокого давления может быть получен с использованием способа, описанного со ссылкой на фиг.2-5. В этих случаях для производства ультрачистого водорода высокого давления используют реакции сдвига, на которые подают сырьевой поток, который может содержать метан, такой как природный газ, углеводородные топлива, обогащенные метаном газы, такие как метан угольных пластов, и/или биогаз (например, поток, получаемый при анаэробном разложении материи). Сырьевые потоки могут включать потоки жидких углеводородов.

В некоторых вариантах осуществления в реактор 20 может быть подан поток 30 ультрачистого водорода высокого давления в отношении, примерно, 3 к 1 с потоком 40 азота. Суммарный поток газа может быть сжат до рабочего давления реактора 20, примерно, в диапазоне от 100 бар до 400 бар (10-40 МПа). Эта смесь газов может быть добавлена в рециркуляционный поток контура реактора, который в ходе циркуляции может иметь температуру более 500°С и давление более 100 бар. Если может быть получена смесь газов - потока 30 водорода и потока 40 азота - с суммарной концентрацией примесей, таких как аргон и метан, менее, примерно, 50 частей на миллион, то в реакторе 20 возможно сведение к минимуму, устранение или существенное снижение накопления инертных примесей в контуре синтеза аммиака данного реактора, что, в свою очередь, позволяет исключить или, в ином случае, уменьшить продувку и потери смеси газов 3H2+N2. Другими словами, установка 10 может функционировать без или в ином случае независимо от продувки контура. Благодаря этому может быть повышена эффективность производства аммиака за счет уменьшения общего рабочего давления контура без снижения парциального давления 3Н2+N2. В некоторых случаях потоки 30 и 40 могут иметь, по существу, одинаково высокое давление, примерно, от 80 до 100 бар и, по существу, одинаково высокую степень чистоты, при этом, источником азота обеспечивается газ, по существу, с таким же давлением и, по существу, такой же степенью чистоты, например, менее 20 частей на миллион. В некоторых вариантах осуществления изобретения поток 40 N2 может быть получен на заводе по производству O2. Например, завод по производству жидкого кислорода также может производить поток 40 азота с концентрацией примесей менее, примерно, 20 об.ч. на миллион (например, концентрацией таких примесей, как кислород и аргон). Концентрация O2 и N2 может быть снижена до существенно меньшей величины, чем 20 частей на миллион, например, менее 2 частей на миллион, так как O2 вступает в реакцию с катализатором синтеза аммиака на основе железа и нарушает его действие. Поток 40 азота может быть сжат и смешан с водородом, поступающим из описанных установок и процессов, в соотношении, приблизительно, 3Н2/N2. Побочный продукт CO2 может быть использован для производства мочевины. Как часть процесса очистки Н2, содержание СО может быть уменьшено до менее 2 частей на миллион, сначала, путем проведения реакции с паром на катализаторе с образованием Н2 и CO2 и, затем, путем удаления СО2, необязательно, при помощи промывки газа физическим растворителем, таким как Selexol, или химическим растворителем, таким как раствор амина. Кроме того, в результате адсорбции со сдвигом давления в многослойной циклической системе могут быть удалены, по существу, все оставшиеся инертные примеси, в том числе, метан и аргон. Чистый CO2, полученный после промывки растворителем, может быть использован для производства мочевины по реакции с аммиаком. Установка 100 может обеспечивать один или несколько параметров из следующих: низкие капитальные затраты и/или компактность секции производства синтез-газа; относительный расход тепла менее, примерно, 27,0 млн брит.тепл.единиц/м.тонну NH3 (по LHV) (28,5 млн кДж); потребность в O2, по меньшей мере, около 470 м.тонн в день для производства 1000 м.тонн/день аммиака; и/или другие.

Фиг.2-5 поясняют примерные способы производства потока 30 водорода в соответствии с некоторыми вариантами осуществления изобретения. Однако ультрачистый поток 30 высокого давления может быть получен с использованием некоторой части, никакой из частей или всего нижеизложенного без выхода за рамки настоящего раскрытия изобретения. Другими словами, реактор 20 не ограничивается потоками 30 водорода, полученными способами, описываемыми ниже.

На фиг.2 показан пример установки для производства потоков ультрачистого водорода высокого давления. Предварительно нагретый сырьевой поток 105 может быть подан в установки производства синтез-газа 120 и 130. Например, сырьевой поток, такой как поток природного газа, может быть подан в установку производства синтез-газа POX/GHR, включающую реактор частичного окисления (Partial oxidation - POX) в сочетании с реформером с газовым нагревом (Gas Heated Reformer - GHR), в которой объединенный газообразный продукт РОХ и газообразный продукт GHR используется для обеспечения всей или, по меньшей мере, существенной части потребности GHR в тепловой энергии. В другом примере сырьевой поток может быть подан в объединенную установку производства синтез-газа ATR/GHR, включающую автотермальный реформер (Autothermal Reformer - ATR) в сочетании с GHR, в которой объединенный газообразный продукт ATR и газообразный продукт GHR используется для обеспечения всей или, по меньшей мере, существенной части потребности GHR в тепловой энергии.

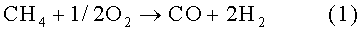

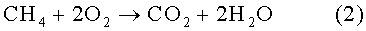

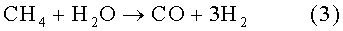

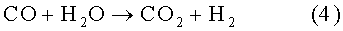

Сырьевой поток 105 и/или поток 115 перегретого пара разделяют, каждый, на две части. Первые части подают в РОХ или ATR 120 с целью осуществления реакции с кислородом 110 и паром с образованием потока синтез-газа; вторые части подают в GHR 121, где они подвергаются реформингу на катализаторе, при этом, тепло подводится потоком из РОХ или ATR 120, соединенным с потоком продукта - синтез-газа из GHR 121, в результате получают суммарный поток 131 продукта - синтез-газа. Например, сырьевой поток 105 может быть подвергнут частичному окислению (уравнение 1) в реакторе РОХ, например. Кроме того, в некоторой степени может иметь место полное окисление (уравнение 2), также может идти реакция сдвига (уравнение 4). При этом, реакция ATR включает реакцию парового реформинга метана (уравнение 3) Эти реакции могут включать следующие:

Продукт реакций РОХ и ATR - синтез-газ - образует чрезвычайно высокотемпературную газовую смесь, которая может быть использована для обеспечения части тепла для эндотермической реакции парового реформинга углеводорода во вторичном, расположенном далее по потоку каталитическом реформере с газовым нагревом (GHR). Оставшуюся часть потребности в тепловой энергии обеспечивают путем смешивания газообразного продукта GHR с газообразным продуктом РОХ перед использованием суммарного потока газа для нагревания GHR. Реакции парового реформинга могут включать:

В случае ATR/GHR в реакторе ATR имеется слой катализатора, размещенный по потоку после камеры частичного окисления, где реакция парового реформинга (уравнение 3) и реакция сдвига (уравнение 4) могут достигать равновесия.

Поток 131 синтез-газа может содержать водород и монооксид углерода. Поток 131 синтез-газа также может содержать непрореагировавшие компоненты сырья, метан, воду, диоксид углерода, аргон и/или азот. Относительная концентрация монооксида углерода и водорода может зависеть, например, от состава углеводородного сырья (например, в данных уравнениях для простоты приведен только метан, однако в сырье могут присутствовать и другие компоненты, которые подвергаются окислению и/или реформингу), давления и/или температуры на выходе со слоев катализатора. Степень чистоты кислорода может лежать в диапазоне от 90 до почти 100% об. О2 и, более конкретно, может лежать в диапазоне от 95% до 99,5% об. О2.

Целью данного процесса является производство H2 очень высокого давления непосредственно на установке производства синтез-газа с высокой степенью чистоты. Более высокое давление отрицательно влияет на реакции 1-3, тогда как реакция 4 не зависит от давления. В реакциях 1 и 2 повышение давления можно компенсировать относительно небольшим увеличением температуры реакции, которого можно достигнуть посредством незначительного увеличения отношения кислород/углеводород. Увеличение соотношения кислорода к углеводороду и небольшое увеличение температуры не создадут существенных затруднений при проектировании оборудования.

Из-за температурных ограничений, накладываемых рабочими условиями катализатора в установке с использованием ATR, не должна быть превышена температура на выходе. Из-за металлургических свойств металлического сплава, используемого для трубок GHR, подразумевается, что, в частности, не должен быть превышен определенный предел температуры на выходе трубок GHR. Это означает, что необходимо согласиться на увеличение концентрации СН4, остающегося непрореагировавшим по реакции 3, в суммарном потоке 131 продукта - синтез-газа, выходящего из GHR.

Для того чтобы установка GHR функционировала как реактор парового реформинга углеводородов при высоком давлении, превышающем 60 бар, нужно использовать очень высокое соотношение пара к активному углероду в подаваемом в GHR сырье, чтобы регулировать концентрацию метана в продукте 131 - синтез-газе. Оно должно быть больше 5, предпочтительно, лежать в диапазоне от 5 до 10. Фактическая величина отношения пар/активный углерод в углеводородном сырье GHR зависит от давления и температуры на выходе каталитических трубок GHR. Их соотношение подбирают так, чтобы ограничить отношение СН4/(Н2+СО) в продукте - синтез-газе, выходящем из трубок GHR, до минимума, составляющего 5%, предпочтительно, до 5-10% (мол.). Для компенсации дополнительной тепловой нагрузки на GHR, вызванной разностью температур между сырьем, поступающим в трубки GHR, и потоком 131 продукта, выходящего из межтрубного пространства, температура на выходе РОХ должна быть выше, чем обычное значение в, примерно, 1340°С. Температуру на выходе РОХ можно увеличить путем повышения отношения кислород/углеводород в сырье РОХ так, чтобы температура на выходе РОХ была выше 1400°С и, предпочтительно, лежала в диапазоне от 1425°С до 1500°С. При использовании ATR, максимальная температура на выходе вообще будет не выше 1050°С, в этом случае отношение количества синтез-газа из ATR к количеству синтез-газа из GHR будет выше.

Чтобы установка GHR функционировала как реактор парового реформинга углеводородов при высоком давлении (например, более 60 бар), можно использовать очень высокое отношение пар/активный углерод в сырье. Таким образом, будет получено более высокое содержание метана в газе, выходящем из GHR и ATR, необходимое для производства синтез-газа. Однако выходящий из РОХ поток газа может не иметь более высокого содержания метана. Поскольку около 70% синтез-газа может быть получено в реакторе РОХ и около 30% - в GHR, можно допустить намного более высокое содержание СН4 в газе на выходе GHR по сравнению, например, с автономным реактором парового реформинга природного газа. Хотя нет возможности увеличить температуру на выходе из ATR, при температуре на выходе более 1000°С содержание СН4 будет менее 1%, таким образом, увеличение, вызванное желанием повысить рабочее давление реакции, не вызовет значимого эффекта. Дополнительной особенностью конструкции GHR, используемой в данном процессе, является то, что заполненные катализатором трубки GHR смонтированы в виде вертикального пучка, при этом трубная решетка с входными концами трубок находится на верхнем, более холодном конце реактора, а нижние горячие выходные концы не закреплены, так что трубки могут свободно удлиняться вниз при нагревании до рабочей температуры на выходе, которая лежит в диапазоне от 800°С до 900°С. Это означает, что перепад давлений между внутренним и наружным пространством трубок GHR при работе в проектном режиме довольно небольшой. Сумма падения давления в заполненных катализатором трубках и падения давления в межтрубном пространстве является максимальной у холодного верхнего конца трубок GHR и, приблизительно, равна нулю у нижнего горячего конца трубок. GHR может функционировать при любом давлении вплоть до предела рентабельности, определяемого конструкцией резервуара высокого давления, и каких-либо ограничений давления в выбранной установке очистки газа, определяемых все более высоким давлением газа. Совершенно по иному обстоит дело в реакторе парового реформинга природного газа, где печь функционирует при давлении, близком к атмосферному, а прочность трубок накладывает ограничение на давление синтез-газа, которое обычно составляет от менее 35 до 40 атм. Адсорбция со сдвигом давления (Pressure Swing Adsorption - PSA) в многослойной системе имеет преимущества с точки зрения очистки H2, так как позволяет получить H2 высокой степени чистоты при приемлемо высокой степени извлечения и разумных капитальных затратах. Степень извлечения H2 зависит от состава сырьевого газа, рабочего давления, температуры, свойств адсорбентов, образующих слои, и степени сложности используемой последовательности переключения слоев. Для потока синтез-газа парового реформинга природного газа, обладающего давлением, например, 25 атм, степень извлечения H2 в ходе PSA может достигать 90% количества H2 в сырьевом газе. В некоторых вариантах осуществления отличительной особенностью данной установки может быть функционирование при возможно наиболее высокой степени извлечения и давлении. При увеличении давления степень извлечения Н2 в ходе PSA уменьшается, однако это уменьшение при давлении до 100 бар крайне мало. Но получаемый при этом Н2 может иметь более высокое давление, что более экономически целесообразно, чем сжатие до более высокого давления H2, получаемого с низким давлением. Для достижения приемлемой степени извлечения H2 предлагается использовать двухстадийный процесс PSA с предшествующей ему стадией удаления CO2, преимуществом этого является получение CO2 в виде отдельного продукта и удаление наиболее значительной индивидуальной загрязняющей примеси из сырьевого потока PSA, в результате чего облегчается задача очистки H2 при высоком давлении с высокой степенью извлечения. Было установлено, что возможно такое функционирование двухстадийной установки PSA и обработка отходящего газа первой стадии PSA перед его подачей на вторую стадию PSA, при которых достигается степень извлечения более 95% смеси Н2+СО, присутствующей в потоке сырьевого газа PSA. Отходящий газ первой стадии PSA сжимают от, примерно, 1,2 атм до давления, превышающего давление на входе первой ступени PSA, чтобы учесть потери давления, после чего его предварительно нагревают до температуры более 170°С. Добавляют достаточное количество пара, полученную смесь газов пропускают через реактор каталитического сдвига с целью преобразования СО и пара в СО2 и H2 по реакции 4. Затем смесь газов охлаждают, рекуперируя тепло, до температуры, близкой к комнатной, получая газ, являющийся сырьем второй стадии PSA.

Отходящий газ второй стадии PSA содержит значительное количество СН4 вследствие проведения процесса получения потока продукта - H2 - при высоком давлении, превышающем 60 атм. Кроме того, он содержит азот и/или аргон из потока O2 110 и/или сырьевого потока 105. Рециркуляция этого газа в сырьевой поток 105 привела бы к накоплению N2+Ar в установке. Однако, при функционировании POX/GHR или ATR/GHR в соответствии с положениями патентов США №№6669744 и 6534551, накопления значительного количества этих газов в установке может не произойти. В этих патентах описан способ получения синтез-газа с использованием POX/GHR или ATR/GHR в последовательном соединении, описанном в данном документе. Имеется газовая турбина, которую используют для непосредственного обеспечения энергией установки производства жидкого кислорода. Отходящий газ газовой турбины, все еще содержащий кислород в значительной концентрации, используют для поддержания горения углеводорода и горючих отработанных газов, поступающих с установок производства синтез-газа и очистки, в пламенном нагревателе, который обеспечивает дополнительное тепло для перегрева пара и предварительного нагрева сырья производства синтез-газа. Отходящий газ второй стадии PSA используют как часть газового топлива для пламенного нагревателя. В качестве альтернативы, по меньшей мере, часть этого отходящего газа после сжатия может быть использована как, по меньшей мере, часть газового топлива газовой турбины. Следовательно, метан может быть отделен от водорода, и/или может быть обеспечено средство эффективного и рентабельного использования отделенного метана в процессе производства синтез-газа. Сжигание отходящего газа и сброс продуктов сгорания в атмосферу является средством удаления инертных примесей, таких как азот и аргон. В некоторых вариантах осуществления изобретения GHR, с точки зрения механической конструкции, может хорошо подходить для работы при высоком давлении, поскольку вертикальные открытые заполненные катализатором трубки могут обладать минимальным дифференциалом падения давления, когда поток смешанного газообразного продукта высокого давления находится в межтрубном пространстве.

Суммарный поток 131 продукта - синтез-газа - имеет температуру в диапазоне от 600°С до 800°С. Его пропускают через утилизационный паровой котел 129, в который поступает поток 132 воды питания котла, и выходит поток пара 133. Поток 134 охлажденного синтез-газа пропускают через установку 135 реактора каталитического сдвига, в котором значительная часть содержащегося в потоке газа СО преобразуется в H2 по реакции 4. Вообще, установка каталитического сдвига включает средство утилизации тепла экзотермической реакции и может быть одностадийной, двухстадийной или представлять собой изотермической реактор.

Поток 136 продукта реакции сдвига может содержать водород и диоксид углерода. Поток 136 продукта реакции сдвига также может содержать монооксид углерода, метан, азот, аргон и водяной пар.

Поток 136 охлажденного продукта реакции сдвига может быть подвергнут обработке в сепараторе CO2 140, продуктом которого является поток 145 отделенного СО2. Сепаратор СО2 может предусматривать осуществление процессов химической или физической абсорбции с использованием растворителей, таких как MDEA (метилдиэтаноламин) или Selexol, выпускаемый серийно компанией UOP LLC (Des Plaines, Иллинойс). Сепаратор СО2 может предусматривать осуществление процесса адсорбции со сдвигом давления (PSA).

Поток 145 диоксида углерода может содержать небольшое количество (например, менее 1%) других компонентов помимо диоксида углерода. Диоксид углерода может быть подан в другие части данной установки и/или предназначаться для использования в других процессах (например, в производстве мочевины) или может быть сжат и секвестирован, чтобы избежать загрязнения атмосферы.

Поток 147 продукта - неочищенного H2 - может содержать водород, монооксид углерода, метан, диоксид углерода, азот, аргон и водяной пар. Поток 147 может быть подан в установку 155 очистки газа твердым адсорбентом. В установке 155 с твердым адсорбентом может осуществляться, например, PSA высокого давления. Выбор адсорбера с твердым адсорбентом может базироваться на заданной степени чистоты потока и/или заданном составе потока. По меньшей мере, часть поступающего из сепаратора сырьевого потока 147 может быть поглощена в установке 155 с твердым адсорбентом. Например, может быть адсорбирована, по меньшей мере, часть СО, СО2, СН4, N2, Ar и Н2О. Установка 155 с твердым адсорбентом может образовывать поток водорода 151. Поток водорода 151 может содержать менее, приблизительно, 20 частей на миллион других компонентов и/или иметь давление, по меньшей мере, приблизительно, 60 бар. В некоторых вариантах осуществления давление потока водорода может составлять, приблизительно, от 60 бар до 200 бар.

В результате регенерации твердого адсорбента 155 может быть получен поток 152 отходов адсорбера. Поток 152 может содержать оксиды углерода, такие как монооксид углерода и диоксид углерода. Поток 152 отходов адсорбера может быть сжат в компрессоре 160 до давления, превышающего давления потока 147, чтобы компенсировать потери давления. Сжатый поток 161 отходящего газа и поток пара 181 могут быть поданы на реакцию в установку 180 реактора сдвига, включающую средство предварительного нагрева и утилизации тепла, с целью получения потока 182 охлажденного обогащенного H2 газа.

Поток 182 продукта реакции сдвига может содержать H2, СО, СО2, СН4, N2 и Ar. Поток 182 продукта реакции сдвига может быть подвергнут обработке в установке 170 с твердым адсорбентом. В некоторых вариантах осуществления изобретения установка 170 с твердым адсорбентом может быть подобна установке 155 с твердым адсорбентом. Установка 170 с твердым адсорбентом может представлять собой установку адсорбции со сдвигом давления в многослойной системе и может включать слои твердых адсорбирующих материалов (например, оксид алюминия, силикагель, активированный уголь, цеолиты и т.д.). Выбор адсорбера с твердым адсорбентом может базироваться на заданной степени чистоты потока и/или заданном составе потока.

По меньшей мере, часть потока 182 продукта реакции сдвига может быть поглощена в установке 170 с твердым адсорбентом. Например, может быть адсорбирована, по меньшей мере, часть СО, СО2, СН4, N2, Ar и Н2О. Установка 170 с твердым адсорбентом может образовывать поток водорода 171. Поток водорода 171 может содержать менее, приблизительно, 20 частей на миллион других компонентов и/или иметь давление, по меньшей мере, приблизительно, 60 бар. В некоторых вариантах осуществления давление потока водорода может составлять, приблизительно, от 60 бар до 200 бар.

При регенерации установки 170 с твердым адсорбентом может быть получен поток 174 отходящего газа, содержащий N2 и Ar, который, в некоторых вариантах осуществления, может не использоваться для рециркуляции в установку производства синтез-газа, чтобы воспрепятствовать накоплению этих газов в установке. Поток 174 является потоком ценного газового топлива, которое может быть использовано при функционировании различных элементов системы 100. Например, пламенный нагреватель 103 может быть использован для нагревания технологической воды с целью получения пара для данного процесса и/или для предварительного нагревания сырьевого потока 104 с получением нагретого сырьевого потока 105 и/или для перегрева потока пара 114 с получением потока 115 перегретого пара. Поток 174 может быть подан на сжигание в пламенный нагреватель 103 с целью обеспечения части или всего тепла, выделяемого в пламенном нагревателе.

Установка 100, поясняемая фиг.2, представляет собой один из вариантов осуществления, включающий установку и способ производства синтез-газа, описанные в патентах США №№6534551 и 6669744, с целью получения синтез-газа. В качестве воздуха горения 102 для пламенного нагревателя 103 используют высокотемпературный отходящий газ газовой турбины 105, предназначенной для выработки энергии для функционирования установки 106 производства жидкого кислорода, на которой образуется сырьевой поток 110 кислорода. В качестве другого примера, может быть осуществлена реакция сырьевого потока с воздухом и/или паром. В некоторых вариантах осуществления изобретения полученные потоки водорода могут быть поданы в компрессор для дополнительного сжатия. Например, если давление потока водорода, выбранное для определенного варианта использования, составляет, приблизительно, 400 бар, поток водорода с данной установки может быть дополнительно сжат до 400 бар. Хотя возможно применение дополнительного сжатия, стоимость использования компрессора в сочетании с такими установками, как установка 100, может быть более выгодной и/или эффективной по сравнению со сжатием водорода, поступающего с обычных установок производства водорода, на которых получают H2 с более низким давлением (например, 30 бар после парового реформинга природного газа).

В некоторых вариантах осуществления поток 151 водорода и поток 171 водорода могут быть соединены. Объединенный поток 172 водорода может характеризоваться содержанием примесей менее, приблизительно, 20 частей на миллион. Объединенный поток водорода может иметь давление более, приблизительно, 60 бар. В некоторых вариантах осуществления объединенный поток водорода может иметь давление, приблизительно, от 60 бар до 200 бар.

В некоторых вариантах осуществления изобретения, по меньшей мере, часть отделенных потоков отходящего газа, которые могут содержать инертные газы и оксиды углерода, может быть использована в качестве части потока газового топлива в пламенном нагревателе, в котором в качестве воздуха горения используют отходящий газ газовой турбины и/или поток воздуха. Выделившееся тепло может быть использовано для предварительного нагревания углеводородного сырья и пара для установок производства синтез-газа. Поскольку существенное количество аргона и азота, которые могут поступать из потока кислорода и/или сырьевых потоков, может перейти в потоки отходящего газа, простое рециркулирование CH4/Ar/N2 в поток, поступающий в точку подачи установки производства синтез-газа, может вызвать накопление этих компонентов в установке. Таким образом, использование отделенных потоков отходящего газа в качестве топлива может способствовать уменьшению количества отходов процесса и/или повышению рентабельности производства (например, благодаря рециркуляции в качестве топлива).

Хотя сырьевой поток описан как поток, содержащий метан, сырьевой поток может содержать другие компоненты, такие как другие углеводороды (например, этан, пропан, бутан, пентан, бензол), другие соединения, содержащие углерод и водород (например, диоксид углерода, монооксид углерода, водород, спирты и т.д.), органические соединения, азот, аргон и т.д. Сырьевой поток может представлять собой природный газ, газы, сопутствующие производству бензина, горючие газообразные отходы других процессов, жидкие углеводороды и т.д. В некоторых вариантах осуществления, когда сырьевой поток может представлять собой обработанный природный газ, например, из него могут быть удалены или, по меньшей мере, частично удалены соединения серы, чтобы предотвратить повреждение катализатора.

Хотя синтез-газ описан как содержащий монооксид углерода и водород, синтез-газ также может содержать другие компоненты, такие как инертные газы (например, азот или аргон). В некоторых вариантах осуществления изобретения, оксиды углерода могут включать такие оксиды углерода, как монооксид углерода и диоксид углерода. Хотя потоки описаны как содержащие, в этих вариантах осуществления, различные компоненты, эти потоки могут содержать также один или несколько других компонентов.

Различные другие варианты осуществления могут быть использованы в сочетании с такими установками, как установка 100, поясняемая фиг.1. Кроме того, различные стадии могут быть добавлены, модифицированы и/или исключены. Например, диоксид углерода, отделенный от протока продукта - синтез-газа, может быть использован в других процессах (например, в процессах производства мочевины или в виде сжатого потока направлен на секвестрацию). В качестве альтернативы, часть отделенного СО2 может быть рециркулирована в секцию производства синтез-газа и добавлена к сырьевому газу POX, ATR или GHR. Полезным эффектом в этом случае является то, что часть суммарного продукта - синтез-газа - может быть направлена в обход стадии реакции сдвига и отведена в качестве потока продукта, содержащего водород и монооксид углерода, являющегося сырьем для производства метанола или жидких углеводородов по Фишеру-Тропшу. Оставшуюся часть продукта - синтез-газа - подвергают обработке в установке 100 с целью производства продукта - приблизительно чистого Н2. В данном примере нагрузка стадии по удалению СО2 может быть поделена между двумя потоками продукта с обычной, в случае мокрой газоочистки, системой регенерации. В качестве другого примера, потоки водорода, полученные в обоих адсорберах PSA, могут быть объединены. Объединенный поток водорода может иметь давление более, приблизительно, 60 бар и/или содержание примесей менее, приблизительно, 20 частей на миллион. В некоторых вариантах осуществления, один или несколько потоков водорода до их соединения могут не иметь давление более, приблизительно, 60 бар и/или содержание примесей менее, приблизительно, 20 частей на миллион, хотя объединенный поток может удовлетворять этим критериям. Водород высокого давления может быть применен для гидропереработки на нефтеперерабатывающих заводах (например, часто используется водород с давлением в диапазоне, приблизительно, 100-140 бар), транспортировки водорода (например, часто транспортируют водород с давлением в диапазоне, приблизительно, 80-120 бар) и/или для производства аммиака (например, часто используют водород с давлением 100-300 бар).

В некоторых вариантах осуществления изобретения описанные установки и процессы или их части могут эксплуатироваться под давлением более 60 бар. Например, потоки, образующиеся в различных частях установок и процессов, могут обладать давлением более 60 бар. В качестве другого примера, установка, такая как установка 100, поясняемая фиг.1, может эксплуатироваться под давлением более 60 бар. В качестве другого примера, такие потоки, как 125, 131, 134, 136, 147, 151, 171, 172, 161, 182, 181, 110, 105 и 115, показанные на фиг.1, могут иметь давление более 60 бар. В некоторых вариантах осуществления изобретения пар, кислород и/или воздух, используемые в данной установке, могут быть поданы в элементы установки, такие как элементы 120, 130, 140, 155, 170, 180 и/или 103, показанные на фиг.1.

В некоторых вариантах осуществления изобретения степень извлечения водорода может составлять более, приблизительно, 95%. Степень извлечения водорода может быть определена как:

Степень извлечения водорода = 100%×(число молей произведенного продукта - водорода)/(суммарное число молей водорода и монооксида углерода в синтез-газе)

Например, степень извлечения водорода для установки, показанной на фиг.1, может быть:

Степень извлечения водорода = 100%×(число молей водорода в потоке 151 + число молей водорода в потоке 171)/(число молей водорода в потоке 131 + число молей монооксида углерода в потоке 131)

В некоторых вариантах осуществления изобретения может быть достигнута степень чистоты водорода, приблизительно, 99,998% об. Углерод, извлекаемый из углеводородного сырья в форме диоксида углерода, может составлять, приблизительно, от 80% до 85% углерода, присутствующего во всем сырье установки, включая топливо газовой турбины и дополнительную подачу в пламенный нагреватель.

В некоторых вариантах осуществления изобретения произведенный водород может быть использован совместно с процессом синтеза аммиака. Если нужен газ для синтеза аммиака, на установке производства жидкого кислорода может быть получен поток азота, содержащий менее 20 об.ч. на миллион примесей (например, таких примесей, как кислород и аргон). Поток азота может быть сжат и смешан с водородом, произведенным в описанных установках и процессах, в отношении, приблизительно, 3H2/N2. Поток продукта - азота - может содержать менее 2 мол. частей на миллион O2. Суммарная концентрация O2_СО=H2O в суммарном потоке газа 3H2/N2, поступающем в контур синтеза аммиака, может составлять менее 5 частей на миллион, предпочтительно, менее 2 частей на миллион, так как все содержащие кислород молекулы вступают в реакцию с катализатором синтеза аммиака на основе железа.

В некоторых вариантах осуществления изобретения с использованием описанных установок и способов может быть достигнут тепловой КПД (по LHV, на основании отношения водородный продукт/суммарная подача природного газа) более, приблизительно, 75%.

Фиг.3 поясняет пример установки по производству потоков ультрачистого водорода высокого давления. Состав потоков и условия процесса, соответствующие точкам, указанным на фиг.3, приведены на фиг.4. Например, установка 201 может включать установку POX/GHR и производить объединенный поток водорода с давлением 75 бар. Как показано на схеме, поток 2 сжатого кислорода может быть получен на установке производства жидкого кислорода с циклом нагнетаемого кислорода. Поток кислорода 2 может быть предварительно нагрет (например, теплом пара, нагретого топливом 38, сжигаемым в камере сгорания пламенного нагревателя) и подан в РОХ вместе с сырьевым потоком 5 природного газа. Сырьевой поток 5 природного газа может быть предварительно нагрет (например, теплом, выделяемым топливом 38 и/или природным газом 47, таким как природный газ сырьевого потока, сжигаемыми в камере сгорания пламенного нагревателя).

В РОХ поток 5 природного газа может быть частично окислен с образованием потока 4 синтез-газа (например, потока, содержащего водород и монооксид углерода). Поток 4 синтез-газа может содержать не прореагировавшее сырье из потока 5 природного газа и/или побочные продукты, такие как диоксид углерода, метан, азот, кислород и водяной пар. Поток 4 синтез-газа может поступать в межтрубное пространство GHR.

В некоторых вариантах осуществления изобретения поток 6, содержащий смесь природного газа и/или пара (например, при температуре, приблизительно, 550°С), также может быть подан в GHR. Поток 6 может быть предварительно нагрет (например, теплом, выделяемым топливом 38, сжигаемым в камере сгорания пламенного нагревателя). Смесь природного газа и пара может перемещаться в GHR вниз через катализатор (например, катализатор, заполняющий вертикальные трубки с открытым концом) и может покидать GHR в форме смеси водорода и диоксида углерода плюс некоторое количество монооксида углерода, азота, аргона и водяного пара. Этот газ может иметь температуру на выходе, приблизительно, 900°С. Этот поток газа также может быть смешан с потоком 4 газообразного продукта РОХ. Объединенный поток (например, газ, выходящий из заполненных катализатором трубок, смешанный с потоком продукта РОХ) может перемещаться вверх по межтрубному пространству GHR и/или может обеспечивать тепло, необходимое для реакций парового реформинга углеводородов. Поток 7 газообразного продукта может выходить из GHR при температуре, приблизительно, 600°С. Поток 7 газообразного продукта может содержать синтез-газ и может быть охлажден с получением охлажденного потока 8. Поток 7 газообразного продукта может быть охлажден в утилизационном паровом котле, в котором из предварительного нагретого потока 29 воды питания котла образуется поток пара 31. Поток пара 31 на выходе утилизационного парового котла может содержать насыщенный пар и при прохождении через утилизационный паровой котел может быть перегрет.

Поток 8 охлажденного продукта при температуре 320°С может быть пропущен через двухстадийный реактор каталитического сдвига. В высокотемпературном реакторе сдвига, по меньшей мере, часть СО потока 8 может вступить в реакцию с паром с образованием диоксида углерода и водорода по реакции 4.

Поток 9 продукта из высокотемпературного реактора сдвига может быть охлажден потоком 27 воды питания котла, который нагревается до 293°С. Охлажденный поток 10 продукта при 200°С может быть подан в низкотемпературный реактор сдвига. В низкотемпературном реакторе сдвига охлажденный поток 10 продукта участвует в аналогичной реакции сдвига, что и в высокотемпературном реакторе сдвига, приводящей к получению конечной концентрации СО в газообразном продукте (в пересчете на сухое вещество) 1,25% об.

Поток 11 продукта низкотемпературного реактора сдвига может быть охлажден потоком 25 воды питания котла, который нагревается до 185°С. Заключительное охлаждение газообразного продукта от 100°С до 40°С с использованием, например, охлаждающей воды сопровождается отделением сконденсировавшейся воды в сепараторе. Отводимый снизу сепаратора поток 12 В может содержать воду. Отводимый снизу сепаратора поток 12 В также может содержать другие растворенные компоненты, такие как водород, диоксид углерода и/или монооксид углерода, метан, азот и аргон в количествах, которые существенно меньше по сравнению с потоком газообразного продукта. Например, небольшая часть (например, менее 5%) газообразных продуктов может быть растворена в отводимом снизу сепаратора потоке.

Поток 13 газообразного продукта может быть подан в сепаратор диоксида углерода. В сепараторе диоксида углерода диоксид углерода может быть отделен от потока газообразного продукта с получением потока 16 диоксида углерода. Поток 16 диоксида углерода может содержать, по меньшей мере, 90% диоксида углерода и может содержать более 99% диоксида углерода.

Поток продукта сепаратора диоксида углерода может поступать в установку с твердым адсорбентом, H2 PSA 1. Поток отходов 15 может содержать водород, диоксид углерода, монооксид углерода, метан, азот, аргон и водяной пар. По существу, все эти компоненты отделяются от потока 14 продукта - водорода.

H2 PSA 1 представляет собой многослойную систему, каждый слой которой представляет собой слой адсорбента, предназначенного для отделения от водорода загрязняющих примесей и максимального увеличения степени извлечения H2. К используемым адсорбентам относятся оксид алюминия, силикагель, активированный уголь и/или цеолиты.

Поток 14 водорода может представлять собой ультрачистый водород (например, менее 20 об.ч. на миллион других компонентов в потоке) и/или водород высокого давления (например, более 60 бар).

Адсорбент может быть подвергнут регенерации, приводящей к высвобождению, по меньшей мере, части адсорбированных компонентов. Поток 15 высвободившихся компонентов может быть сжат и направлен в реактор каталитического сдвига СО. В реактор каталитического сдвига СО также может быть подан поток пара 45. Реактор каталитического сдвига СО может также предусматривать предварительное нагревание потока сырьевого газа и утилизацию тепла потока газообразного продукта. В этом реакторе каталитического сдвига может проходить реакция сдвига 4. Поток 40 продукта реактора сдвига СО может содержать диоксид углерода, водород, метан, монооксид углерода, азот, аргон и водяной пар. Типичное содержание H2 в потоке 40 составляет 75% об. H2.

Поток 40 продукта может быть подан во вторую установку с твердым адсорбентом, H2 PSA 2. Поток отходов 38 может содержать водород, диоксид углерода, монооксид углерода, метан, азот, аргон и водяной пар. По существу, все эти компоненты отделяются от потока 39 продукта - водорода. H2 PSA 2 представляет собой многослойную систему, каждый слой которой представляет собой слой адсорбента, предназначенного для отделения от водорода загрязняющих примесей и максимального увеличения степени извлечения H2. К используемым адсорбентам относятся оксид алюминия, силикагель, активированный уголь и/или цеолиты.

Поток 39 водорода может быть получен во второй установке с твердым адсорбентом. Поток 39 водорода содержит менее 20 частей на миллион других компонентов (например, загрязняющих примесей) и/или обладает давлением, по меньшей мере, приблизительно, 60 бар. Потоки 14 и 39 водорода из первой установки с твердым адсорбентом PSA 1 и второй установки с твердым адсорбентом PSA 2 могут быть объединены с образованием потока продукта - водорода высокого давления. Этот поток продукта - водорода высокого давления может быть использован для транспортировки по трубопроводу, снабжающему водородом автомобили с водородным двигателем, и/или в других процессах, таких как синтез аммиака или гидропереработка углеводородов, содержащих серу, например.

При регенерации второй установки с твердым адсорбентом может быть получен топливный поток 38. Топливный поток 38 может быть использован в качестве части топлива, сжигаемого в камере сгорания пламенного нагревателя. Остальная потребность в топливе обеспечивается за счет потока 47 природного газа.

Газовая турбина может приводить в действие воздушный компрессор, обеспечивающий исходный поток воздуха для установки сжижения воздуха. Часть сырьевого потока (например, природный газ) 46 может быть подана в газовую турбину в качестве топлива. Отходящий газ 17 газовой турбины может иметь температуру, приблизительно, 450°С. Отходящий газ 17 газовой турбины, который содержит кислород, может быть подан в камеру сгорания пламенного нагревателя в качестве потока воздуха горения.

В пламенном нагревателе может быть нагрета первая часть 23 сырьевого потока (например, природного газа), предназначенная для подачи в РОХ. Первая часть 23 может быть сжата, сжатая первая часть 24 может быть нагрета в пламенном нагревателе с получением предварительного нагретого сырьевого потока 5, подаваемого в РОХ. В пламенном нагревателе также может осуществляться нагрев второй части 20 сырьевого потока, предназначенной для подачи в GHR. Вторая часть 20 может быть сжата, сжатая вторая часть 21 может быть нагрета в пламенном нагревателе с получением предварительного нагретого сырьевого потока 22, подаваемого в GHR. Технологическая вода 42, наряду с потоком 31 насыщенного пара, также может быть нагрета с получением множества потоков 44, 33, 32 и суммарного потока пара 34 с давлением 80 бар и температурой 500°С для данного процесса. Поток пара 34 разделяют на поток 35, используемый для предварительного нагревания сырьевого О2 для РОХ или ATR, и потоки 36 и 37; поток 36 добавляют в поток 22, получая суммарный поток 6 сырьевого газа для трубного пространства GHR, поток 37, включающий оставшийся перегретый пар высокого давления, пропускают через конденсационную паровую турбину, соединенную с электрогенератором. Таким образом, благодаря использованию различных потоков для сжигания и/или теплопередачи, тепловой КПД данного процесса может составлять более 60%. Например, тепловой КПД процесса по LHV водорода по сравнению с суммарной подачей природного газа может составлять более, приблизительно, 70% и может превышать 75%.

Таблицы, представленные на фиг.4, поясняют состав, расход и условия процесса для различных потоков в ходе одного из примеров эксплуатации установки 301, поясняемой фиг.4. Степень извлечения водорода из синтез-газа в данном примере равна, приблизительно, 97,8%. Углерод, извлеченный в форме чистого диоксида углерода в отличие от углерода, содержащегося в сырьевом природном газе, в данном примере составляет, приблизительно, 81,9%. Тепловой КПД процесса по LHV продукта - водорода - по сравнению с сырьевым природным газом равен, приблизительно, 75,2%.

Хотя установка 201, представленная на фиг.3, поясняет один из вариантов осуществления изобретения, в сочетании с такими процессами, как процесс 100, поясняемый фиг.2, могут быть использованы различные иные варианты осуществления. Кроме того, различные элементы могут быть добавлены, модифицированы и/или исключены. Например, реакция сдвига сжатого потока 15 высвободившихся компонентов показана как проводимая в одностадийном реакторе сдвига; однако, реакторы сдвига могут быть одностадийными или многостадийными. В вариантах осуществления изобретения реакторы сдвига могут включать высокотемпературный и низкотемпературный реакторы сдвига и/или теплообменники, в зависимости от ситуации.

Хотя в приведенном выше пояснении указаны различные нагреваемые и/или сжимаемые потоки, другие потоки также могут быть нагреты и/или сжаты, и/или указанные потоки могут не подвергаться нагреванию и/или сжатию, как указано.

Хотя выше описаны конкретные варианты осуществления данной установки, различные элементы могут быть добавлены, удалены и/или модифицированы. Кроме того, различные величины температур и/или концентраций приведены для примера. Температуры и/или концентрации могут изменяться по необходимости.

Описано несколько вариантов осуществления. Тем не менее, следует понимать, что различные модификации могут быть осуществлены без отступления от существа и объема этих вариантов осуществления. Следовательно, другие варианты осуществления входят в объем настоящей заявки.

Следует понимать, что варианты осуществления изобретения не ограничиваются конкретными описанными установками или процессами, которые, конечно, могут изменяться. Также следует понимать, что использованная в данном документе терминология предназначена только для описания определенных вариантов осуществления и не может рассматриваться в ограничительном смысле. В контексте настоящего документа (в тексте на английском языке) формы единственного числа «a», «an» и «the» охватывают и множественное число объектов, к которым они относятся, если контекст явно не указывает на иное. Таким образом, например, указание на (a reactor) реактор включает и сочетание из двух или более реакторов, а указание на (a feedstock) сырье включает различные типы сырья.

Изобретение относится к способу производства аммиака. Способ включает осуществление экзотермической реакции первой части потока углеводородного сырья с газообразным окислителем, содержащим молекулярный кислород, для образования синтез-газа, осуществление эндотермического реформинга второй части потока углеводородного сырья паром на катализаторе в реакторе-теплообменнике для образования синтез-газа, объединение образующихся продуктов с получением объединенного потока синтез-газа, охлаждение объединенного потока с получением пара в утилизационном паровом котле, осуществление каталитической реакции объединенного потока в реакторе каталитического сдвига монооксида углерода для производства потока, содержащего дополнительное количество Н2 и CO2, охлаждение полученного потока для получения пара, удаление CO2 из потока с получением потока, обедненного CO2, удаление потока, по существу, чистого Н2 высокого давления из потока, обедненного CO2, используя многослойные системы адсорбции со сдвигом давления, и объединение потока, по существу, чистого Н2 высокого давления с потоком, по существу, чистого N2 высокого давления для производства аммиака, при этом аммиак производят независимо от продувки контура. Изобретение обеспечивает эффективное получение аммиака. 4 з.п. ф-лы, 17 ил.

1. Способ производства аммиака, включающий:

осуществление экзотермической реакции первой части потока углеводородного сырья с газообразным окислителем, содержащим молекулярный кислород, с целью производства образующегося в ходе экзотермической реакции продукта - синтез-газа;

осуществление эндотермического реформинга второй части потока углеводородного сырья паром на катализаторе в реакторе-теплообменнике с целью производства образующегося в ходе эндотермической реакции реформинга продукта - синтез-газа, при этом, по меньшей мере, часть тепла, затрачиваемого на получение образующегося в ходе эндотермической реакции реформинга продукта - синтез-газа, получают путем утилизации тепла, образующегося в ходе экзотермической реакции продукта - синтез-газа и образующегося в ходе эндотермической реакции реформинга продукта - синтез-газа;

объединение образующегося в ходе экзотермической реакции продукта - синтез-газа и образующегося в ходе эндотермической реакции реформинга продукта - синтез-газа с получением объединенного потока синтез-газа;

охлаждение объединенного потока синтез-газа с получением пара в утилизационном паровом котле;

осуществление каталитической реакции объединенного потока синтез-газа в одном или нескольких реакторах каталитического сдвига монооксида углерода с целью производства прошедшего реакцию сдвига потока, содержащего дополнительное количество Н2 и CO2;

охлаждение прошедшего реакцию сдвига потока до температуры, близкой к комнатной, в теплообменнике посредством теплопередачи к воде с целью получения пара в процессе производства синтез-газа;

удаление CO2 из прошедшего реакцию сдвига потока с получением потока, обедненного CO2;

удаление потока, по существу, чистого Н2 высокого давления из потока, обедненного CO2, при этом поток, по существу, чистого Н2 высокого давления отделяют от потока, обедненного CO2, используя многослойные системы адсорбции со сдвигом давления; и

объединение потока, по существу, чистого Н2 высокого давления с потоком, по существу, чистого N2 высокого давления с целью производства аммиака, при этом аммиак производят независимо от продувки контура.

2. Способ по п. 1, в котором поток, по существу, чистого Н2 высокого давления получают из синтез-газа Н2+СО, образующегося в процессе, в ходе которого, отчасти, поток, по существу, чистого кислорода используют в качестве окислителя либо в реакторе частичного окисления, либо в автотермальном каталитическом реакторе.

3. Способ по п. 1, в котором объединенный поток, по существу, чистого Н2 высокого давления и поток, по существу, чистого N2 высокого давления имеют давление в диапазоне, примерно, от 100 до 300 бар.

4. Способ по п. 1, в котором поток, по существу, чистого Н2 высокого давления имеет давление около 60 бар или более.

5. Способ по п. 1, в котором образующийся в ходе экзотермической реакции продукт - синтез-газ - получают с использованием камеры частичного окисления и следующей за ней секции каталитического реформинга в нагреваемом конвекцией паре и реформера углеводородов.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОТОКА, ОБОГАЩЕННОГО ВОДОРОДОМ, СПОСОБ ГЕНЕРИРОВАНИЯ ЭЛЕКТРИЧЕСКОГО ТОКА, СПОСОБ ГИДРООЧИСТКИ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОТОКА, ОБОГАЩЕННОГО ВОДОРОДОМ | 2004 |

|

RU2343109C2 |

| US 6534551 B2, 18.03.2003 | |||

| US 6669744 B2, 30.12.2003. | |||

Авторы

Даты

2015-12-10—Публикация

2011-05-26—Подача