Уровень техники

Данное изобретение относится к производству синтетического газа (синтез-газа) с применением автотермического реактора (ATR) и теплообменника-реформера.

Реформинг углеводородов представляет собой стандартный способ, в котором используют множество обычных эндотермических реакций для производства водородсодержащего синтез-газа, применяемого, например, для промышленного производства аммиака или метанола. Традиционный реактор автотермического реформинга (ATR) представляет собой разновидность парового реформера, включающего газогенератор с каталитическим слоем со специально сконструированной горелкой/турболизатором, к которой подводятся предварительно нагретый газообразный углеводород, воздух или кислород и водяной пар. Тепло, необходимое для реакций реформинга, протекающих в слое катализатора под горелкой с образованием смеси главным образом водяного пара, водорода, монооксида углерода (СО), диоксида углерода (СО2) и т.п., обеспечивается путем частичного сгорания углеводорода в горелке. Затем поток из парового реформера, как правило, дополнительно конвертируется в конвертерах, использующих реакцию со сдвигом, в которых СО и водяной пар взаимодействуют с образованием дополнительного водорода и СО2, в частности, для синтеза аммиака или других синтезов, где водород является главной необходимой составной частью синтез-газа.

Преимуществами ATR-реактора являются низкие капитальные затраты и удобное обслуживание по сравнению, например, с традиционным каталитическим паровым реформером. Недостатками способов с использованием коммерческих ATR-реакторов являются капитальные затраты, трудности обслуживания и требования к площади земельного участка, связанные с сепаратором воздуха (ASU), в частности, в условиях, когда обслуживающий персонал и площадь земельного участка ограничены, или в условиях, связанных с другими факторами, делающими применение ASU неприемлемым. Когда синтез-газ применяется для производства аммиака, чтобы получить уровень очистки 99,9%, для удаления избытка азота и других примесей применяется низкотемпературная перегонка.

Настоящее изобретение направлено на обеспечение получения водорода в ATR-реакторе без применения сепаратора ASU и/или низкотемпературной перегонки путем эксплуатации ATR с избытком воздуха, подвода потока из ATR-реактора к теплообменнику-реформеру для получения тепла для производства дополнительного количества синтез-газа и частичной очистки целевого потока полученного водорода без необходимости низкотемпературной переработки отходов азота. Теплообменники-реформеры, применяемые с автотермическими реформерами, известны, например, из патентов США 5011625, 5122299 и 5362454, которые включены здесь во всей полноте путем ссылки. Такие теплообменники-реформеры доступны для приобретения под торговой маркой Reforming Exchanger System KRES или Kellogg, Brown и Root (KBR).

Сущность изобретения

В настоящем изобретении применяется теплообменник-реформер, включенный параллельно с автотермическим реактором (ATR), либо в новой установке для получения водорода с низкими капитальными затратами, низким энергопотреблением, с более удобным обслуживанием и низкими выбросами NOx и СО2, либо в существующей установке для получения водорода, где выход водорода можно повысить вплоть до 40-60 процентов с уменьшением отвода водяного пара из установки для получения водорода. Предлагаемый способ характеризуется очень низкими энергозатратами.

В одном из вариантов осуществления настоящего изобретения предлагается способ получения водорода. Способ включает: (а) 1 каталитический реформинг первой части углеводорода с водяным паром и воздухом в автотермическом реакторе с получением первого потока синтез-газа с температурой от 650 до 1050°С, предпочтительно от 650 до 1000°С; (b) подвод первого потока синтез-газа к теплообменнику-реформеру; (с) прогон второй части углеводорода с водяным паром через зону катализатора в теплообменнике-реформере с образованием второго потока синтез-газа; (d) выпуск второго потока синтез-газа из зоны катализатора, непосредственно примыкающей к впускному отверстию, с образованием общей смеси синтез-газа с первым потоком синтез-газа; (е) прогон общей смеси с другой стороны зоны катализатора, при косвенном теплообмене с которой происходит охлаждение смеси и нагревание зоны катализатора; (f) сбор охлажденной смеси из выпускного отверстия теплообменника-реформера; (g) сдвигающее конвертирование смеси с получением газового потока, обогащенного диоксидом углерода и обедненного монооксидом углерода; и (h) разделение газового потока, обогащенного диоксидом углерода, с образованием смешанного обедненного водородом газового потока, содержащего азот и диоксид углерода, и целевого потока, обогащенного водородом.

Если необходимо, реформинг, конверсию со сдвигом и разделение газовой смеси можно осуществлять при рабочем давлении от 10 до 200 бар, например выше 30 бар. Удаление азота и диоксида углерода можно осуществлять путем мембранного разделения или короткоцикловой безнагревной адсорбции, или путем подобной типовой технологической операции, с помощью которой из водорода при рабочем давлении можно одновременно удалять смесь газов и для которой предпочтительно не требуется отдельной последующей стадии удаления диоксида углерода и азота. Способ предпочтительно включает подачу воздуха для каталитического реформинга с помощью газотурбинного привода и регенерацию тепла отходящих из газовой турбины продуктов сгорания. Зона катализатора может включать трубки с катализатором, а способ может дополнительно включать: подвод первого потока синтез-газа к межтрубному пространству реформера; прогон второй части углеводорода с водяным паром через трубки с катализатором; и выпуск второго потока синтез-газа из трубок с катализатором, непосредственно примыкающих к впускному отверстию межтрубного пространства, для образования общей смеси синтез-газа. Автотермический реформер может работать с избытком воздуха. В обогащенном водородом газовом потоке после конверсии со сдвигом молярное отношение водорода к азоту может составлять менее 3. Для удаления азота и диоксида углерода криогенная перегонка предпочтительно не применяется, и в способе предпочтительно не применяется сепарация воздуха. Процентное отношение первой части углеводорода к суммарному объему первой и второй частей углеводорода составляет предпочтительно от 55 до 85 процентов. Более предпочтительно процентное отношение первой части углеводорода к суммарному объему первой и второй частей углеводорода составляет от 60 до 80 процентов. Целевой поток полученного водорода может иметь чистоту, по меньшей мере, от 70% и вплоть до 99,5% по объему, предпочтительно, по меньшей мере, 90%, более предпочтительно, по меньшей мере, 95%, еще более предпочтительно, по меньшей мере, 97%, и в частности, по меньшей мере, 98,5% по объему. Способ может включать подвод целевого потока полученного водорода к топливному элементу для генерации электрического тока, или к установке для гидроочистки, например, для обогащения сырой нефти, или к другим способам очистки.

В еще одном варианте осуществления изобретения предлагается устройство для получения синтез-газа. Устройство содержит: (а) автотермический реактор для каталитического реформинга первой части углеводорода с водяным паром и воздухом для получения первого потока синтез-газа с температурой от 650 до 1050°С; (b) средство для подвода первого потока синтез-газа к впускному отверстию теплообменника-реформера; (с) средство для прогона второй части углеводорода с водяным паром через зону катализатора в теплообменнике-реформере для образования второго потока синтез-газа; (d) средство для выпуска второго потока синтез-газа из зоны катализатора, непосредственно примыкающей к впускному отверстию, для образования общей смеси синтез-газа с первым потоком синтез-газа; (е) средство для прогона общей смеси с другой стороны зоны катализатора, при косвенном теплообмене с которой общая смесь охлаждается и нагревает зону катализатора; (f) средство для сбора охлажденной общей смеси из выпускного отверстия теплообменника-реформера; (g) средство для конвертирования со сдвигом общей смеси для получения газового потока, обогащенного диоксидом углерода и обедненного монооксидом углерода; и (h) средство для разделения обогащенного диоксидом углерода газового потока для образования обедненного водородом смешанного газового потока, содержащего азот и диоксид углерода, и целевого потока, обогащенного водородом. Средство для разделения может содержать агрегат для короткоцикловой безнагревной адсорбции или мембранный сепаратор.

Краткое описание чертежей

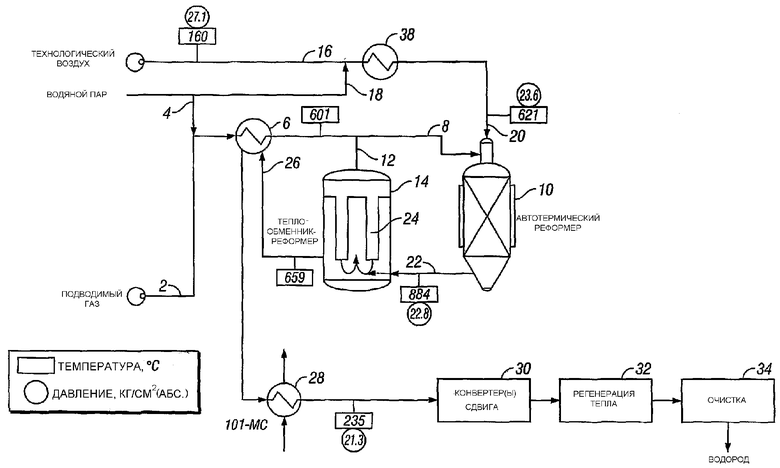

На чертеже изображена упрощенная схема производственного способа, включающая ATR-реактор и теплообменник-реформер, согласно одному из вариантов осуществления изобретения.

Подробное описание изобретения

Один из вариантов осуществления способа согласно настоящему изобретению имеет общий вид, представленный на чертеже. Обессеренный природный газ или другой углеводород, подводимый по трубопроводу 2, смешивают с технологическим паром из трубопровода 4 и смесь предварительно нагревают в сырьевом теплообменнике 6 предварительного нагрева. Отношение пара к углеводороду в смеси составляет предпочтительно от 2,0 до 4,0, например приблизительно 3. Первую часть предварительно нагретой пароуглеводородной смеси по трубопроводу 8 подают к горелке автотермического реформера (ATR) 10, а вторую часть по трубопроводу 12 подводят к впускному отверстию в межтрубное пространство теплообменника-реформера 14. Если необходимо, по трубопроводу 36 в трубопровод 8 можно добавлять дополнительный пар.

Воздух подводят по трубопроводу 16 и смешивают с паром из трубопровода 18 и паровоздушную смесь предварительно нагревают в нагревателе 38, например, до температуры от 200°С до 650°С, и по трубопроводу 20 направляют к горелке, в которой с надлежащей тщательностью поддерживают температуру пламени ниже 1500°С. Воздух предпочтительно находится в избытке, под которым подразумевается, что полученное в синтез-газе молярное отношение водорода к азоту (после последующей конверсии со сдвигом) будет приблизительно меньше 3 (обычное стехиометрическое отношение в составе синтез-газа для получения аммиака). Применение воздуха вместо кислорода или воздуха, обогащенного кислородом, может быть экономически выгодно в тех случаях, когда содержание азота и/или чистота водорода в синтез-газе не является крайне необходимой, например в случае топливных элементов, гидроочистки сырой нефти или ее тяжелых фракций, или в тех случаях, когда азот является инертным и его присутствие существенно не влияет на экономические показатели способа, в котором применяется синтез-газ. Воздух можно применять в качестве заменителя чистого кислорода в тех случаях, когда применение традиционного сепаратора воздуха (ASU) ограничено экономическими или пространственными соображениями, в тех случаях когда система ATR/теплообменник-реформер применяется для производства водорода, используемого в оборудовании плавучей системы нефтедобычи, хранения и выгрузки (FPSO). Если необходимо, воздух можно подводить с помощью компрессора, который приводится в движение газовой турбиной, а тепло отходящих продуктов сгорания газовой турбины применять, например, для предварительного нагрева поступающих технологических потоков, для генерирования технологического пара или т.п.

Молярное отношение пара к молекулярному кислороду в паровоздушной смеси предпочтительно составляет приблизительно от 0,8 до приблизительно 1,8, более предпочтительно приблизительно от 1 до приблизительно 1,6, а молярное отношение кислорода к углероду в углеводороде, поступающем в ATR-реактор, может составлять приблизительно от 0,5 до приблизительно 0,8, предпочтительно приблизительно от 0,6 до 0,7. Объем углеводорода, поступающий в ATR-реактор 10 (трубопровод 8), относительно суммарного объема углеводорода, поступающего в ATR-реактор 10 и теплообменник-реформер 14 (трубопровод 2), предпочтительно составляет от 55 до 85 процентов, более предпочтительно от 60 до 80 процентов, и в частности, от 65 до 75 процентов, поступающих в ATR-реактор. Условия обслуживания и количество газа, протекающего в единицу времени, обычно оптимизируются под максимальный выход водорода.

Поток синтез-газа из ATR-реактора 10 по трубопроводу 22 можно подводить к впускному отверстию в межтрубное пространство теплообменника-реформера 14. Подвергнутый реформингу газ из выпускных концов трубок 24 с катализатором смешивают с потоком ATR-реактора, смесь проходит с внешней стороны трубок 24 с анализатором к выпускному отверстию из межтрубного пространства, где она собирается в трубопроводе 26. Синтез-газ, объединенный в трубопроводе 26, охлаждают в теплообменнике с перекрестным током 6 и паровом котле-утилизаторе 28 с получением водяного пара, предназначенного для отвода, и подводят для последующей обработки, которая включает секцию сдвига 30 (которая может включать высокотемпературные, среднетемпературные и/или низкотемпературные конвертеры сдвига), регенерацию тепла 32, разделение смеси газов 34, такое как удаление СО2 (например, короткоцикловой безнагревной адсорбцией (PSA) или мембранным разделением) и тому подобные отдельные операции, известные специалисту в данной области. Разделение 34 предпочтительно не включает способы низкотемпературной или криогенной сепарации, применяемые для удаления избытка азота из синтез-газа, идущего на производство аммиака, для которых требуется система разделения с предшествующим удалением диоксида углерода, который может отвердевать при низкой температуре, необходимой для удаления азота.

Потребность в нагреве теплообменника-реформера 14 находится в соответствии с величиной и температурой потока из ATR-реактора. Обычно чем больше в теплообменник-реформер подают материала, тем больше тепла должно подводиться с потоком из ATR-реактора. Температура потока, направляемого из ATR-реактора в трубопровод 22, должна составлять от 650 до 1000°С или 1050°С и предпочтительно может быть настолько высокой, насколько допускают материалы конструкции теплообменника-реформера 14. Если температура слишком низкая, в теплообменнике-реформере 14 будет проходить недостаточный реформинг, тогда как если температура слишком высокая, проблемы возникают по металлургическим соображениям. Также следует обеспечить обслуживание с гарантией, что условия обслуживания выбраны таким образом, чтобы минимизировать запыление металла. Рабочее давление составляет предпочтительно от 10 до 200 бар или более, в частности, по меньшей мере, 25 или 30 бар, и может быть удобно выбрано, чтобы обеспечить целевой поток полученного водорода с требуемым давлением, тем самым избегая необходимости применения водородного компрессора.

Настоящее изобретение иллюстрируется примером. Теплообменник-реформер, установленный с ATR-реактором, как показано на чертеже, в котором вместо кислорода применяется воздух 1 для производства водорода производительностью 50 MMSCFD (миллион нормальных кубических футов в сутки), имеет общий режим поглощения (тепла) в пламенном рабочем нагревателе 38,94 Гкал/час и имеет соответствующие параметры, указанные ниже в таблице 1:

Данные таблицы 1 представляют собой пример с низкими капитальными затратами, низким энергопотреблением, удобным обслуживанием и низкими выбросами NOx и СО2 (56 процентов, меньше, чем в установке для получения водорода паровым реформингом с таким же выходом). Такой способ представляет собой эффективное дополнение при создании новых устройств для производства водорода, где требуется или допускается избыток азота, или избыток азота можно удалять из синтез-газа экономически эффективно.

В качестве еще одного примера теплообменник-реформер устанавливают с ATR-реактором, как показано на фиг.1, где в качестве источника кислорода для производства водорода производительностью 50 MMSCFD (миллион нормальных кубических футов в сутки) применяется воздух. Типичные давления и температуры указаны для данного примера на чертеже, а другие соответствующие параметры приведены ниже в таблице 2:

Данные таблицы 2 также представляют собой пример с низкими капитальными затратами, низким энергопотреблением, удобным обслуживанием и пониженными выбросами NOx и СО2. Поток, возвращаемый из теплообменника-реформера, содержит 47,9% H2, 30,9% N2, 8,8% CO и 9,9% CO2. Поток из теплообменника-реформера подвергается конверсии со сдвигом, как показано на чертеже, с получением потока, содержащего 51,9% H2, 28,6% N2, 0,5% CO и 16,6% CO2. Очистка путем PSA приводит к очищенному продукту, содержащему 98,0% Н2, 0,80% N2 и 1,0% СН4.

В приведенном выше описании проиллюстрировано и изложено настоящее изобретение. Специалисту в данной области понятно, что могут быть внесены различные изменения в используемых материалах, устройстве и способе. Предполагается, что все такие изменения включены в объем и сущность прилагаемой формулы изобретения.

Изобретения относятся к производству потока, обогащенного водородом, с применением автотермического устройства. Устройство содержит автотермический реактор для каталитического реформинга первой части углеводорода с водяным паром и воздухом для получения первого потока синтез-газа с температурой от 650 до 1050°С, средство для подвода первого потока синтез-газа к впускному отверстию теплообменника-реформера, средство для прогона второй части углеводорода с водяным паром через зону катализатора в теплообменнике-реформере для образования второго потока синтез-газа, средство для выпуска второго потока синтез-газа из зоны катализатора, непосредственно примыкающей к впускному отверстию, для образования общей смеси синтез-газа с первым потоком синтез-газа, средство для прогона общей смеси с другой стороны зоны катализатора, при косвенном теплообмене с которой происходит охлаждение общей смеси и нагревание зоны катализатора, средство для сбора охлажденной общей смеси из выпускного отверстия теплообменника-реформера, средство для конвертирования со сдвигом общей смеси для получения газового потока, обогащенного диоксидом углерода и обедненного монооксидом углерода, и средство для разделения, обогащенного диоксидом углерода газового потока для образования обедненного водородом смешанного газового потока, содержащего азот и диоксид, и обогащенного водородом потока. Полученный поток, обогащенный водородом, используют в топливом элементе для генерирования электрического тока, а также в способе гидроочистки. Изобретения позволяют снизить капитальные затраты. 4 н. и 19 з.п. ф-лы, 1 ил., 2 табл.

прогон второй части углеводорода с водяным паром через зону катализатора в теплообменнике-реформере для образования второго потока синтез-газа, выпуск второго потока синтез-газа из зоны катализатора, непосредственно примыкающей к впускному отверстию для образования общей смеси синтез-газа с первым потоком синтез-газа, прогон общей смеси с другой стороны зоны катализатора, при косвенном теплообмене с которой происходит охлаждение общей смеси и нагревание зоны катализатора,

сбор охлажденной общей смеси из выпускного отверстия теплообменника-реформера,

конвертирование общей смеси для получения газового потока, обогащенного диоксидом углерода и обедненного монооксидом углерода, и

разделение обогащенного диоксидом углерода газового потока для образования обедненного водородом смешанного газового потока, содержащего азот и диоксид углерода, и потока, обогащенного водородом.

автотермический реактор для каталитического реформинга первой части углеводорода с водяным паром и воздухом для получения первого потока синтез-газа с температурой от 650 до 1050°С, средство для подвода первого потока синтез-газа к впускному отверстию теплообменника-реформера, средство для прогона второй части углеводорода с водяным паром через зону катализатора в теплообменнике-реформере для образования второго потока синтез-газа, средство для выпуска второго потока синтез-газа из зоны катализатора, непосредственно примыкающей к впускному отверстию, для образования общей смеси синтез-газа с первым потоком синтез-газа, средство для прогона общей смеси с другой стороны зоны катализатора, при косвенном теплообмене с которой происходит охлаждение общей смеси и нагревание зоны катализатора, средство для сбора охлажденной общей смеси из выпускного отверстия теплообменника-реформера, средство для конвертирования со сдвигом общей смеси для получения газового потока, обогащенного диоксидом углерода и обедненного монооксидом углерода, и

средство для разделения обогащенного диоксидом углерода газового потока для образования обедненного водородом смешанного газового потока, содержащего азот и диоксид углерода, и обогащенного водородом потока.

| US 5122299 А, 16.06.1992 | |||

| Способ получения водородсодержащего газа | 1979 |

|

SU880971A1 |

| Способ получения водородсодержащего газа | 1989 |

|

SU1770266A1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1991 |

|

RU2088517C1 |

| RU 99123362 A, 27.10.2001 | |||

| СИСТЕМЫ И СПОСОБЫ ОТСЛЕЖИВАНИЯ ВРЕДОНОСНОГО ПОВЕДЕНИЯ ПО МНОЖЕСТВУ ОБЪЕКТОВ ПРОГРАММНЫХ СРЕДСТВ | 2016 |

|

RU2683152C1 |

Авторы

Даты

2009-01-10—Публикация

2004-03-12—Подача