Настоящая заявка устанавливает приоритет патентной заявки США Серийный № 61/090 799, внесенную в реестр 21 августа 2008, внутреннее содержание которой таким образом включено в настоящее описание в качестве ссылки.

Область техники

Настоящее изобретение относится к производству водорода, более конкретно, к производству потоков водорода высокой чистоты при высоком давлении.

Уровень техники

Водород используется во множестве применений, от синтеза аммиака до работы транспортного средства на основе водорода. В будущем будет непрерывное и, вероятно, крупномасштабное увеличение потребности в водороде от больших производственных линий. Для удобства доставки к трубопроводам, водород должен быть очень чистым и при высоком давлении. Обычно водород производят, очищают и затем сжимают, чтобы обеспечить водород при высоком давлении для различных целей. Однако сжатие водорода является очень дорогостоящим.

Сущность изобретения

В различных осуществлениях производят сверхчистый водород при высоком давлении. Водород может быть очень чистым (например, менее чем примерно 20 ч/млн в общем уровне примесей по объему) и при высоком давлении (например. примерно от 60 бар к 200 бар) для различных целей, таких как доставка трубопроводом. В некоторых осуществлениях значительное сжатие водорода для достижения специфических уровней высокого давления может не требоваться.

В заводском производстве потока сверхчистого водородного продукта, содержание оксида углерода в газовой смеси, полученной комбинацией частичного окисления и парового риформинга углеводородного сырья, будет превращаться в водород путем реакции каталитического сдвига с паром, которая дает CO2 в качестве побочного продукта. Данная система может достигать извлечения водорода выше 95% от всего возможного производства H2 в синтез-газе, полученном как из H2, так и из содержания CO, в виде чистого водородного продукта при высоком давлении. В некоторых осуществлениях тепловой коэффициент полезного действия (LHV базис на основе водородный продукт/все исходное сырье природного газа), составляющий более чем примерно 75%, может быть достигнут путем использования различных осуществлений систем и процессов.

В некоторых осуществлениях системы и процессы производства сверхчистого водорода могут производить поток сверхчистой газовой смеси 3H2+N2 (например, скорее, чем поток сверхчистого водорода) для поставки в систему синтеза аммиака, которая может не требоваться или может не требовать существенной очистки инертных газов из реакционного цикла аммиака. Поток CO2, полученный в системах и процессах, может быть использован в производстве мочевины. В некоторых осуществлениях для производства сверхчистого H2 побочный продукт CO2 может быть поставлен, например, для изоляции, чтобы избежать загрязнения атмосферы.

Одна особенность может включать очень высокоэффективную возможность производства водорода. Другая особенность может включать использование природного газа в качестве сырья.

Детали одного или более осуществлений изложены в сопровождающих чертежах и в описании ниже. Другие особенности, цели и преимущества осуществлений будут понятны из описания и чертежей.

Описание чертежей

Фиг.1 схематично иллюстрирует систему производства водорода.

Фиг.2 схематично иллюстрирует систему производства водорода.

Фиг.3 иллюстрирует систему производства водорода.

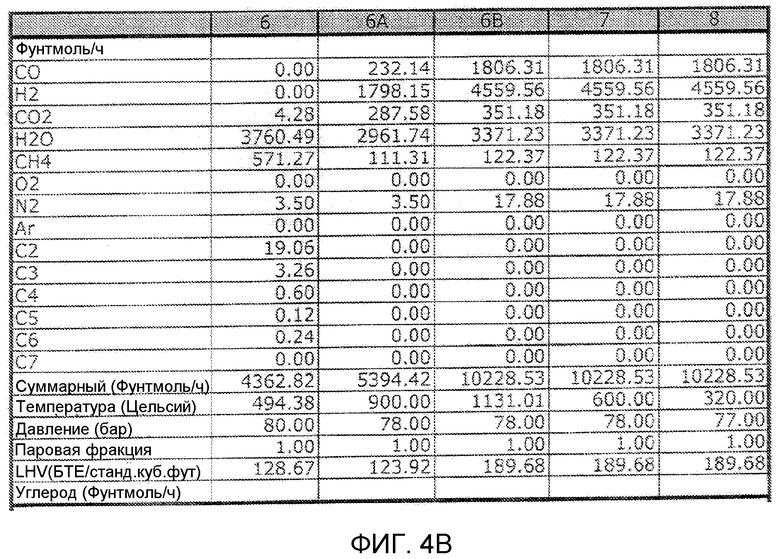

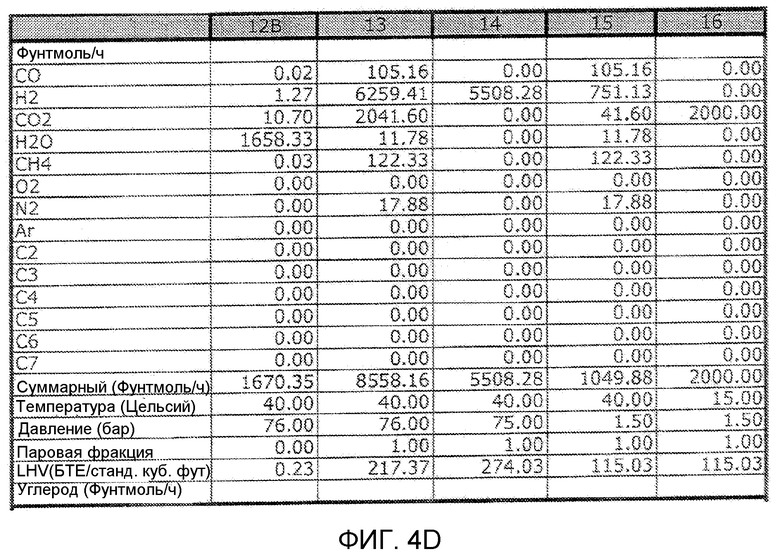

Фиг.4 А-К иллюстрируют составы потока сырья для примера потока сырья, которое перерабатывается системой, проиллюстрированной на Фиг. 3.

Подобно ссылке символы на различных чертежах указывают элементы.

Подробное описание

В различных осуществлениях поток сырья обрабатывают для производства потоков водорода высокой чистоты (например, менее 20 ч/млн на общий объем других компонентов) и высокого давления (например, больше чем примерно 60 бар). Обработанные потоки сырья могут включать множество потоков сырья, которые включают метан, такой как природный газ, углеводородные топлива, обогащенные метаном газы, такие как метан угольных пластов или биогаз (например, поток, произведенный анаэробным разложением материи). Потоки сырья могут включать потоки жидких углеводородов.

Фиг. 1 иллюстрирует пример системы для производства потоков сверхчистого водорода при высоком давлении. Предварительно нагретый поток сырья 105 может быть введен в системы генерирования синтез-газа 120 и 130. Например, поток сырья, такого как природный газ, может быть введен в POX/GHR систему генерирования синтез-газа, которая включает Реактор Частичного Окисления (POX) в сочетании с Установкой Каталитического Риформинга с Газовым Нагревом (GHR), в которой объединенный газовый продукт POX и газовый продукт из GHR используют для обеспечения всего или, по меньшей мере, существенной части потребного количества тепла GHR. В качестве другого примера, поток сырья может быть подан в объединенную систему генерирования синтез-газа ATR/GHR, которая включает установку автотермального риформинга (ATR), объединенную с GHR, в которой газовый продукт ATR и газ из GHR используют для обеспечения всего или, по меньшей мере, существенной части потребного количества тепла GHR.

Поток сырья 105 и/или поток перегретого пара 115 оба разделяются на две части. Первые части направляются в POX или ATR 120, чтобы прореагировать с кислородом 110 и паром для производства потока синтез-газа, и вторые части направляются в GHR 121, где они превращаются над катализатором при участии тепла, обеспеченного потоком из POX или ATR 120, объединенного с потоком продукта синтез-газа из GHR 121, чтобы получить общий поток продукта синтез-газа 131. Например, поток сырья 105 может подвергаться частичному окислению (ур. 1) в POX реакторе, например. Кроме того, может иметь место некоторое частичное окисление (ур. 2), и может быть реакция сдвига (ур. 3). Кроме того, ATR реакция включает реакцию парового риформинга метана (ур. 3). Данные реакции могут включать:

Продукт синтез-газа из реакций POX или ATR производит газовую смесь с очень высокой температурой, которая может использоваться для обеспечения части эндотермического тепла для реакции риформинга пар/углеводород во вторичной, расположенной вниз по потку, установке каталитического риформинга с газовым нагревом (GHR). Оставшаяся часть потребного количества тепла обеспечивается за счет смешения газового продукта из GHR с газовым продуктом из POX перед использованием всего газового потока для нагревания GHR. Реакции парового риформинга могут включать:

В случае ATR/GHR, реактор ATR содержит слой катализатора, расположенного вниз по потоку от горелки частичного окисления, в котором реакция парового риформинга (ур. 3) и реакция сдвига (ур. 4) могут достигать равновесия.

Поток синтез-газа 131 может включать водород и оксид углерода. Поток синтез-газа 131 может также включать непрореагировавшие компоненты сырья, воду, диоксид углерода, аргон и/или азот. Относительные концентрации оксида углерода и водорода могут зависеть, например, от композиции углеводородного сырья (например, метан используют в данных уравнениях только для простоты, однако другие компоненты могут присутствовать в сырье и окисляться и/или подвергаться риформингу), давления и/или температуры на выходе из слоев катализатора. Чистота кислорода может находиться в диапазоне от 90 до примерно 100% по объему O2 и, более детально, могут находиться в диапазоне от 95 до 99,5% O2 по объему.

Целью настоящего способа является производство H2 очень высокого давления напрямую из системы генерирования синтез-газа при высокой чистоте. На реакции от 1 до 3 отрицательно влияют высокие давления, в то время как реакция 4 не зависит от давления. Реакции 1 и 2 могут компенсировать высокое давление относительно небольшим увеличением температуры реакции, которое может быть достигнуто за счет небольшого увеличения соотношения кислорода к углеводороду. Увеличение соотношения кислорода к углеводороду и небольшое увеличение температуры не будет вызывать значительных проблем в конструкции оборудования.

Из-за температурных ограничений в условиях работы катализатора в системе, использующей ATR, температура на выходе не должна выходить за пределы. Металлургические свойства металлического сплава, используемого для GHR труб, означают, что температура на выходе GHR труб, в частности, не должна возрастать выше определенных пределов. Это означает, что мы вынуждены признать увеличение концентрации CH4, оставшегося непрореагировавшим за счет реакции 3, в общем потоке продукта синтез-газа 131, покидающего GHR.

Для того чтобы GHR система работала как реактор риформинга пар/углеводород при высоких давлениях выше 60 бар, необходимо использовать очень высокое соотношение пара к активному углероду в сырье к GHR, чтобы контролировать концентрацию метана в продукте синтез-газа 131. Оно должно быть выше 5, и предпочтительно, в диапазоне от 5 до 10. Реальное соотношение пара к активному углероду в углеводородном сырье к GHR зависит от давления и температуры на выходе труб GHR катализатора. Данное соотношение выбирают, чтобы ограничить соотношение CH4 к (H2+CO) в продукте синтез-газа, покидающего трубы GHR, до минимальных 5%, и предпочтительно, в диапазоне от 5% до 10% (мольных). Для того чтобы компенсировать избыточную тепловую нагрузку на GHR, вызванную разницей температуры между сырьем, поступающим в GHR трубы, и температурой потока продукта 131, покидающего межтрубное пространство, температура на выходе POX должна быть выше, чем нормальная цифра примерно 1340°C. Температуру на выходе POX можно поднять увеличением соотношения кислорода к углеводороду в POX сырье, так чтобы температура на выходе POX была выше 1400°C, и предпочтительно, в диапазоне от 1425°C до 1500°C. При использовании ATR, максимум температуры на выходе будет в общем ниже 1050°C и, в таком случае, соотношение синтез-газа из ATR к синтез-газу из GHR будет увеличиваться.

Для того чтобы GHR система работала как реактор риформинга пар/углеводород при высоких давлениях (например, выше 60 бар), может быть использовано очень высокое соотношение пара к активному углероду. Таким образом, для производства синтез-газа будет производиться более высокое содержание метана в выходящем из GHR и ATR газе. Однако поток выходящего из POX газа может не иметь более высокого содержания метана. Поскольку примерно 70% синтез-газа получают из POX реактора и только примерно 30% из GHR, возможно допустить намного большее содержание CH4 в выходящем из GHR газе, чем, например, из автономной установки риформинга пар/природный газ. Хотя невозможно увеличить температуру на выходе из ATR, температура на выходе более чем 1000°C означает, что содержание CH4 будет менее 1%, поэтому увеличение, вызванное желанием увеличить давление реакции, не будет иметь значительного эффекта. Дальнейшим характерным свойством конструкции GHR, используемой в данном процессе, является тот факт, что заполненные катализатором трубы GHR установлены в вертикальной связке с входной трубной решеткой в верхнем более холодном конце, и с открытыми нижними горячими выходными концами, так, что данные трубы свободно растягиваются к низу при нагревании их до выходных рабочих температур, которые будут находиться в диапазоне от 800°C до 900°C. Это означает, что при работе в расчетном режиме разница в давлении между внутренней и наружной частью GHR труб довольно мала. Сумма перепада давления в трубе, заполненной катализатором, плюс перепад давления в межтрубном пространстве составляет максимальную величину в верхнем холодном конце GHR труб, и приблизительно равен нулю в нижнем горячем конце труб. GHR может работать при любом давлении вплоть до экономического предела, обусловленного конструкцией аппарата высокого давления и любым ограничением давления в выбранной системе очистки газа, вызванным прогрессивно более высоким давлением газа. Это полностью отличается от установки риформинга пар/природный газ, где печь работает почти при атмосферном давлении, и прочность труб накладывает ограничение на давление синтез-газа, которое обычно составляет ниже 35 до 40 атм. Процесс многослойной короткоцикловой адсорбции без нагревания благоприятен для очистки H2, поскольку он способен производить H2 высокой чистоты при разумно высоком извлечении и капитальных затратах. Извлечение H2 зависит от композиции подаваемого газа, рабочего давления, температуры, свойств адсорбентов, используемых в слоях и сложности используемого многослойного цикла переключения. Для потока синтез-газа установки риформинга пар/природный газ, например, при давлении в 25 атм, извлечение H2 в PSA может составить до 90% H2 в исходном газовом сырье. В некоторых осуществлениях особенность системы может включать работу системы, при как можно более высоком извлечении и давлении. Увеличение давления будет уменьшать извлечение H2 из PSA, однако это уменьшение довольно мало при давлении вплоть до 100 бар. Однако полученный H2 может иметь более высокое давление, которое может быть более рентабельным, чем сжатие H2, полученного при более низком давлении, до высокого давления. Для достижения хорошего извлечения H2 предлагается использовать двухстадийный PSA процесс, предваряемый стадией удаления CO2, который обладает преимуществом предоставления CO2 в качестве отдельного продукта и удаления наибольшего отдельного загрязнителя из потока, подаваемого в PSA, таким образом облегчая работу по очистке H2 при высоком давлении и высоком извлечении. Было определено, что будет возможно эксплуатировать двухстадийную PSA систему с обработкой отходящего из первой PSA газа, перед тем, как он станет потоком, подаваемым во вторую PSA, чтобы достигнуть извлечения более чем 95% H2+CO, присутствующих в потоке подаваемого в PSA газа. Отходящий из первой PSA газ сжимают примерно от 1,2 атм вплоть до давления выше давления, подаваемого в первую PSA, чтобы учесть потери давления, и затем его подогревают до температуры больше чем 170°C. Добавляют достаточное количество пара и газовую смесь пропускают через реактор каталитического сдвига для превращения CO и пара в CO2 и H2 согласно реакции 4. Газовую смесь затем охлаждают с утилизацией тепла до температуры около температуры окружающей среды, и газ становится исходным сырьем для второй PSA.

Отходящий из второй PSA газ содержит значительное количество CH4, обусловленное процессом производства потока продукта H2 при высоких давлениях выше 60 атм. Кроме того, он содержит азот и/или аргон из О2 потока 110 и/или из подаваемого потока 105. Рециркуляция данного газа обратно в подаваемый поток 105 будет приводить к накоплению N2+Ar в системе. Однако путем эксплуатации POX/GHR или ATR/GHR в соответствии с идеями патентов Соединенных Штатов № 6669744 и 6534551, значительное накопление данных газов в системе может не иметь места. Данные патенты описывают процесс генерирования синтез-газа с использованием POX/GHR или ATR/GHR в последовательном расположении, описанном в раскрытии. Существует газовая турбина, которую используют, чтобы обеспечить энергию для прямого запуска станции жидкого кислорода. Выхлоп газовой турбины, который все еще содержит значительную концентрацию кислорода, используют для поддержания горения углеводорода и горючих отходящих газов из производства синтез-газа и системы очистки в огневом нагревателе, который обеспечивает дополнительное тепло для перегрева пара и подогрева подаваемого синтез-газа. Отходящий газ из второй PSA используют для обеспечения части горючего газа для огневого нагревателя. Альтернативно, по меньшей мере, часть отходящего газа может быть использована после сжатия, чтобы обеспечить, по меньшей мере, часть горючего газа для газовой турбины. Следовательно, метан может быть отделен от водорода и/или могут быть обеспечены способы эффективного и экономичного использования выделенного метана в процессе производства синтез-газа. Сгорание отходящего газа и выброс продуктов сгорания в атмосферу обеспечивает воздушный клапан для инертных газов, таких как азот и аргон. В некоторых осуществлениях GHR может хорошо подходить для работы при высоком давлении из перспективы механической конструкции, поскольку заполненные катализатором вертикальные трубы с открытым концом могут иметь минимальный перепад давления поперек них с потоком смешанного газообразного продукта при высоком давлении в межтрубном пространстве.

Суммарный поток синтез-газа 131 находится при температуре в диапазоне от 600°C до 800°C. Он проходит через паровой котел с возвратом тепла 129, который получает поток подаваемой в котел воды 132 и производит поток пара 133. Охлажденный поток синтез-газа 134 пропускают через систему реактора каталитического сдвига 135, которая превращает большую часть содержания CO газового потока в H2 в соответствии с реакцией 4. Система сдвига будет, в общем, включать возврат тепла экзотермической теплоты реакции и может быть конструкцией одностадийного, двухстадийного или изотермического реактора.

Поток продукта реакции сдвига 136 может включать водород и диоксид углерода. Поток продукта реакции сдвига 136 может также включать оксид углерода, метан, азот, аргон и водяной пар.

Поток охлажденного продукта реакции сдвига 136 может быть обработан CO2 сепаратором 140, производя поток выделенного CO2 продукта 145. Сепаратор CO2 может включать процессы химической или физической адсорбции, используя адсорбенты, такие как MDEA (метилдиэтаноламиновые поглотители) или Selexol, коммерчески доступный от UOP LLC (Des Plaines, IL). Сепаратор CO2 может быть процессом короткоцикловой адсорбции без нагревания (PSA).

Поток диоксида углерода 145 может содержать низкий уровень компонентов (например, менее 1%), отличных от диоксида углерода. Диоксид углерода может быть обеспечен для других компонентов системы и/или обеспечен для использования в других процессах (например, производство мочевины) или он может быть сжат и изолирован во избежание загрязнения атмосферы.

Поток неочищенного H2 продукта 147 может включать водород, оксид углерода, метан, диоксид углерода, азот, аргон и водяной пар. Поток 147 может быть введен в систему 155 очистки газа с твердым адсорбентом. Твердофазный адсорбер может быть многослойным короткоцикловым адсорбером без нагревания (PSA) и может включать слои твердых адсорбирующих материалов (например, оксид алюминия, силикагель, активированный уголь, цеолиты и т.д.). Твердофазный адсорбер 155 может быть PSA с высоким давлением, например. Выбор твердофазного адсорбера может основываться на уровне чистоты, желаемом для потока и/или желаемой композиции потока. По меньшей мере, часть потока 147, подаваемого в сепаратор, может быть адсорбирована твердофазным адсорбером 155. Например, по меньшей мере, часть CO, CO2, CH4, N2, Ar и H2O может быть адсорбирована. Твердофазный адсорбер 155 может производить поток водорода 151. Поток водорода 151 может включать примерно менее 20 ч/млн других компонентов и/или иметь давление, по меньшей мере, примерно 60 бар. В некоторых осуществлениях поток водорода может иметь давление примерно от 60 бар до 200 бар.

Твердофазный адсорбер 155 может быть регенерирован для обеспечения выходящего потока адсорбера 152.

Выходящий поток адсорбера 152 может включать оксиды углерода, такие как оксид углерода и диоксид углерода. Выходящий поток адсорбера 152 может быть сжат до давления выше давления потока 147, чтобы учесть потери давления в компрессоре 160. Сжатый поток выходящего газа 161 и поток пара 181 могут реагировать в системе реактора сдвига CO 180, который включает предварительное нагревание и возврат тепла для производства охлажденного газового потока 182, обогащенного H2.

Поток продукта реакции сдвига 182 может включать H2, CO, CO2, CH4, N2 и Ar. Поток продукта реакции сдвига 182 может быть обработан твердофазным адсорбером 170. Твердофазный адсорбер 170 может быть аналогичен твердофазному адсорберу 155, в некоторых осуществлениях. Твердофазный адсорбер 170 может многослойным короткоцикловым адсорбером без нагревания и может включать слои твердых адсорбирующих материалов (например, оксид алюминия, силикагель, активированный уголь, цеолиты и т.д.). Выбор твердофазного адсорбера может основываться на уровне чистоты, желаемом для потока, и/или желаемой композиции потока.

По меньшей мере, часть потока продукта реакции сдвига 182 может быть адсорбирована твердофазным адсорбером 170. Например, по меньшей мере, часть CO, CO2, CH4, N2, Ar и H2O может быть адсорбирована. Твердофазный адсорбер 170 может производить поток водорода 171. Поток водорода 171 может включать примерно менее 20 ч/млн других компонентов и/или иметь давление, по меньшей мере, примерно 60 бар. В некоторых осуществлениях поток водорода может иметь давление примерно от 60 бар до 200 бар.

Твердофазный адсорбер 170 может быть регенерирован, чтобы обеспечить поток выходящего газа 174, который содержит N2 и Ar, который, в некоторых осуществлениях, не может быть повторно возвращен в систему генерирования синтез-газа, чтобы препятствовать накоплению данных газов в системе. Поток 174 является потоком ценного горючего газа, который может быть обеспечен для функционирования различных компонентов системы 100. Например, огневой нагреватель 103 может быть использован, чтобы нагревать обработанную воду для получения пара в настоящем процессе, и/или чтобы подогревать поток сырья 104 для получения нагретого потока сырья 105, и/или чтобы перегревать поток пара 114 для получения потока перегретого пара 115. Поток 174 может быть сожжен в огневом нагревателе 103, чтобы обеспечить часть тепла или все тепло, генерированное в огневом нагревателе.

Система 100, описанная на Фиг.1, иллюстрирует одно осуществление, которое включает систему генерирования синтез-газа и процесс, описанный в патентах США №№ 6534551 и 6669744 для производства синтез-газа. Воздух для горения 102 для огневого нагревателя 103 использует высокотемпературный отходящий газ из газовой турбины 105, который используется, чтобы производить энергию для работы кислородной станции 106, которая производит поток подаваемого кислорода 110. В качестве другого примера, подаваемый поток может реагировать с воздухом и/или паром. В некоторых осуществлениях, произведенные потоки водорода могут быть предоставлены в компрессор для дальнейшего повышения давления. Например, если поток водорода, имеющий приблизительно 400 бар, был точно определен для особого применения, поток водорода из данной системы может быть дальше сжат до 400 бар. Хотя дополнительное сжатие может использоваться, затраты по использованию компрессора в соединении с системами, такими как система 100, могут быть более рентабельными и/или эффективными по сравнению со сжатием водорода из обычных систем по производству водорода, которые производят H2 при более низких давлениях (например, 30 бар из установки риформинга пар/природный газ).

В некоторых осуществлениях поток водорода 151 и поток водорода 171 могут быть объединены. Объединенный поток водорода 172 может иметь уровень примесей примерно менее 20 ч/млн. Объединенный поток водорода может иметь давление примерно более 60 бар. В некоторых осуществлениях объединенный поток водорода может иметь давление примерно от 60 бар до 200 бар.

В некоторых осуществлениях, по меньшей мере, часть выделенных потоков отходящего газа, которые могут включать инертные газы и оксиды углерода, может быть использована как часть потока горючего газа в огневом нагревателе, используя в качестве воздуха для горения выхлопной газ турбины и/или поток воздуха. Генерированное тепло может использоваться для подогрева потоков углеводорода и пара в установках генерирования синтез-газа. Поскольку значительное количество аргона и азота, происходящих из потока кислорода и/или потоков сырья, может включаться в потоки отходящих газов, простая рециркуляция CH4/Ar/N2 в потоках обратно в точку подачи системы генерирования синтез-газа может вызвать накопление данных компонентов в системе. Таким образом, использование выделенных потоков отходящего газа в качестве горючего может уменьшить отходящие потоки процесса и/или улучшить рентабельность процессов (например, благодаря рециркуляции в качестве топлива).

Хотя поток сырья описан как включающий метан, поток сырья может включать другие компоненты, такие как другие углеводороды (например, этан, пропан, бутан, пентан, бензол), другие содержащие углерод и водород соединения (например, диоксид углерода, оксид углерода, водород, спирты и т.д.), органические соединения, соединения, содержащие серу (например, сера, сероводород и т.д.), азот, аргон и т.д. Поток сырья может быть природным газом, газами, связанными с производством газолина, горючими отходящими газами из других процессов, жидкими углеводородами и т.д. В некоторых осуществлениях, когда поток сырья может быть очищенным природным газом, например, соединения серы в природном газе могут быть удалены или, по меньшей мере, частично удалены для предотвращения разрушения катализатора.

Хотя синтез-газ описывают как включающий оксид углерода и водород, синтез-газ может также включать другие компоненты, такие как инертные газы (например, азот или аргон). В некоторых осуществлениях, оксиды углерода могут включать оксиды углерода, такие как оксид углерода и диоксид углерода. Хотя потоки были описаны как включающие различные компоненты в данных осуществлениях, потоки могут включать один или более других компонентов.

Различные другие осуществления могут использоваться в комбинации с системами, такими как система 100, проиллюстрированная на Фиг. 1. Кроме того, различные стадии могут быть добавлены, модифицированы и/или пропущены. В качестве примера, диоксид углерода, выделенный из потока продукта синтез-газа, может быть предоставлен в другие процессы (например, процессы производства мочевины или в качестве сжатого потока для изолирования). Альтернативно, часть выделенного CO2 может быть возвращена обратно в отделение генерирования синтез-газа и добавлена к потоку сырья в POX, ATR или GHR. В таком случае, было бы эффективно позволить части всего продукта синтез-газа обходить стадию реакции сдвига и производиться как водород плюс поток продукта оксида углерода в метанол или в производство углеводородных жидкостей Фишера-Тропша. Оставшаяся часть продукта синтез-газа была бы обработана как описанная в системе 100 для получения практически чистого H2 продукта. В данном примере, функция стадии удаления CO2 была бы разделена между потоками двух продуктов с, в случае с жидкими отделяющими системами, обычной системой регенерации. В качестве другого примера, поток водорода, полученный обоими PSA адсорберами, может быть объединен. Объединенный поток водорода может иметь давление примерно 60 бар и/или уровень примесей примерно менее 20 ч/млн. В некоторых осуществлениях один или более потоков водорода перед объединением потоков могут не иметь давление примерно 60 бар и/или уровень примесей примерно менее 20 ч/млн, хотя объединенный поток может удовлетворять данным критериям. Водород при высоком давлении может быть полезным в процессах гидроочистки в рафинерах (например, часто используют водород в диапазоне примерно 100-140 бар), в процессах транспортировки водорода (например, водород часто транспортируют примерно при 80-120 бар) и/или в производстве аммиака (например, водород часто используют при 100-300 бар).

В некоторых осуществлениях описанные системы и процессы или часть их могут работать при давлениях более 60 бар. Например, потоки, полученные различными частями систем и процессов, могут иметь давления более 60 бар. В качестве другого примера, система, такая как система 100, проиллюстрированная на Фиг. 1, может работать при давлении более 60 бар. В качестве другого примера, потоки, такие как потоки 125, 131, 134, 136, 147, 151, 171, 172, 161, 182, 181, 110, 105 и 115, проиллюстрированные на Фиг. 1, могут быть более 60 бар. В некоторых осуществлениях, пар, кислород и/или воздух, используемые в системе, могут быть предоставлены компонентам системы, таким как компоненты 120, 130, 140, 155, 170, 180 и/или 103, проиллюстрированные на Фиг.1.

В некоторых осуществлениях, извлечение водорода может составлять примерно более 95%. Извлечение водорода может быть определено как:

Извлечение водорода = 100% × (моли полученного водородного продукта)/(суммарные моли водорода и оксида углерода в синтез-газе).

Например, извлечение водорода для системы, проиллюстрированной на Фиг. 1, может составлять:

Извлечение водорода = 100% × (моли водорода в потоке 151 + моли водорода в потоке 171)/(моли водорода в потоке 131 + моли оксида углерода в потоке 131).

В некоторых осуществлениях, может быть достигнута чистота водорода примерно 99,998% по объему. Углерод, захваченный в виде диоксида углерода из углеводородного сырья, может составлять примерно от 80% до 85% углерода, присутствующего в суммарном сырье, подаваемом в установку, включая топливо газовой турбины и дополнительное сырье, подаваемое в огневой нагреватель.

В некоторых осуществлениях полученный водород может быть использован в связи с синтезом аммиака. Если требуется газ для синтеза аммиака, станция сжиженного кислорода может производить поток азота с уровнем примесей менее 20 ч/млн по объему (например, с уровнем примесей, таких как кислород и аргон). Поток азота может быть сжат и смешан с водородом из описанных систем и процессов в соотношении примерно 3H2/N2.

В некоторых осуществлениях тепловой коэффициент полезного действия (LHV базис), на основе водородный продукт/подача всего природного газа, равный примерно более 75%, может быть достигнут, используя описанные системы и процессы.

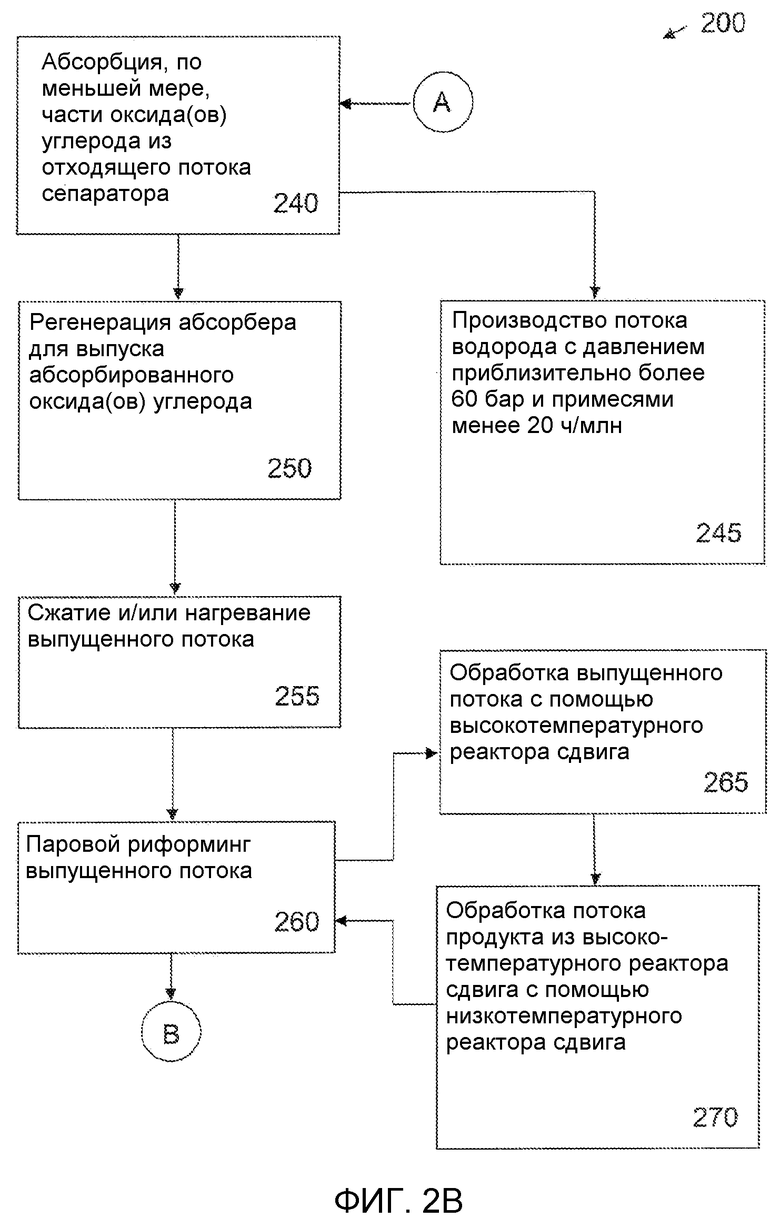

Фиг. 2 иллюстрирует примерную систему для производства потоков сверхчистого водорода и при высоком давлении. Соответствующие композиции потоков и условия процесса для точек, определенных на Фиг. 2, даны на Фиг. 4 А-К. Например, система 201 может включать POX/GHR систему и производить объединенный поток водорода при 75 бар. Как проиллюстрировано, сжатый поток кислорода 2 может быть генерирован в нагнетающей жидкий кислород криогенной Установке Разделения Воздуха (ASU). Поток кислорода 2 может быть подогрет (например, теплом от пара, нагретого топливом 38, сжигаемым в горелке огневого нагревателя), и предоставлен в POX с подаваемым потоком природного газа 5. Поток подаваемого природного газа 5 может быть подогрет (например, теплом, генерированным топливом 38 и/или природным газом 47, таким как природный газ из потока сырья, сжигаемого в горелке огневого нагревателя).

В POX поток природного газа 5 может быть частично окислен, давая поток синтез-газа 4 (например, поток, который включает водород и оксид углерода). Поток синтез-газа 4 может включать непрореагировавшее сырье из потока природного газа 5 и/или побочные продукты, такие как диоксид углерода, метан, азот, кислород и водяной пар. Поток синтез-газа 4 может входить в межтрубное пространство GHR.

В некоторых осуществлениях поток 6, включающий смесь природного газа и/или пара (например, примерно при 550°C), может также быть подан в GHR. Поток 6 может быть подогрет (например, теплом, генерированным топливом 38, сжигаемым в горелке огневого нагревателя). Смесь природного газа и пара может течь вниз через катализатор в GHR (например, катализатор, заполняющий вертикальные трубы с открытыми концами) и может выходить из GHR в виде смеси водорода и диоксида углерода плюс некоторое количество оксида углерода, азота, аргона и водяного пара. Данный газ может выходить приблизительно при 900°C. Данный газовый поток может также смешиваться с потоком газового продукта 4 из POX. Объединенный поток (например, газ, выходящий из труб катализатора, смешанный с потоком продукта из POX) может течь вверх через межтрубное пространство GHR и/или может обеспечивать тепло, требуемое для реакций риформинга пар/углеводород. Поток газового продукта 7 может выходить из GHR приблизительно при 600°C. Поток газового продукта 7 может включать синтез-газ и может быть охлажден, давая охлажденный поток 8. Поток газового продукта 7 может быть охлажден в котле отработанного тепла, производя поток пара 31 из потока воды 29, подаваемой в подогретый котел. Поток пара 31, выходящий из котла отработанного тепла, может включать насыщенный пар и может быть перегрет при прохождении через огневой нагреватель.

Охлажденный поток продукта 8 при температуре 320°C может быть пропущен через двухстадийный реактор каталитического сдвига. В высокотемпературном реакторе сдвига, по меньшей мере, часть CO в потоке 8 может прореагировать с паром, давая диоксид углерода и водород в соответствии с реакцией 4.

Поток продукта 9 из высокотемпературного реактора сдвига может быть охлажден потоком воды 27, питающей котел, который нагревают до 293°C. Охлажденный поток продукта 10 при 200°C может быть предоставлен в низкотемпературный реактор сдвига. В низкотемпературном реакторе сдвига охлажденный поток продукта 10 будет подвергаться реакции сдвига, аналогично реакции, определенной для высокотемпературного реактора сдвига, приводя к конечной концентрации CO в газовом продукте (сухая основа), равной 1,25% по объему.

Поток продукта 11 из низкотемпературного реактора сдвига может быть охлажден потоком воды 25, подаваемой в котел, который нагревают до 185°C. Конечное охлаждение газового продукта от 100°C до 40°C, с использованием, например, охлаждающей воды, следует за отделением сконденсированной воды в сосуде сепаратора. Нижний поток 12B из сепаратора может включать воду. Нижний поток 12B из сепаратора может также включать другие растворенные компоненты, такие как водород, диоксид углерода и/или оксид углерода, метан, азот и аргон в количествах значительно ниже, чем поток газового продукта. Например, небольшая часть (например, менее 5%) газовых продуктов может быть растворена в нижнем потоке.

Поток газового продукта 13 может подаваться в сепаратор диоксида углерода. Сепаратор диоксида углерода может отделять диоксид углерода из потока газового продукта, давая поток диоксида углерода 16. Поток диоксида углерода 16 может содержать, по меньшей мере, 90% диоксида углерода и может содержать более 90% диоксида углерода.

Поток продукта из сепаратора диоксида углерода может течь в твердофазный адсорбер, H2 PSA 1. Отходящий поток 15 может включать водород, диоксид углерода, оксид углерода, метан, азот, аргон и водяной пар. По существу все эти компоненты отделяют от потока водородного продукта 14.

H2 PSA 1 представляет собой многослойную систему, с каждым слоем, содержащим слои адсорбента, созданные для отделения загрязнений от водорода и для увеличения до максимума извлечения H2. Используемые адсорбенты включают оксид алюминия, силикагель, активированный уголь и/или цеолиты.

Поток водорода 14 может быть сверхчистым водородом (например, менее 20 ч/млн других компонентов по объему в потоке) и/или при высоком давлении (например, давление более 60 бар).

Адсорбер может быть регенерирован, чтобы выпустить, по меньшей мере, часть адсорбированных компонентов. Поток выпущенных компонентов 15 может быть сжат и направлен в систему реактора каталитического сдвига CO. Поток пара 45 может быть предоставлен в реактор сдвига CO. Реактор сдвига CO может также включать подогрев потока подаваемого газа и утилизацию тепла из потока газового продукта. Реакция сдвига 4 может происходить в каталитическом реакторе. Поток продукта 40 из системы сдвига CO может включать диоксид углерода, водород, метан, оксид углерода, азот, аргон и водяной пар. Типичное содержание H2 в потоке 40 составляет 75% H2 по объему.

Поток продукта 40 может течь во второй твердофазный адсорбер, H2 PSA 2. Отходящий поток 38 может включать водород, диоксид углерода, оксид углерода, метан, азот, аргон и водяной пар. По существу все эти компоненты отделяют от потока водородного продукта 39. H2 PSA 2 представляет собой многослойную систему с каждым слоем, содержащим слои адсорбента, созданные для отделения загрязнений от водорода и увеличения до максимума извлечения H2. Используемые адсорбенты включают оксид алюминия, силикагель, активированный уголь и/или цеолиты.

Поток водорода 39 может быть получен из второго твердофазного адсорбера. Поток водорода 39 может иметь менее 20 ч/млн других компонентов (например, примесей) и/или давление, по меньшей мере, приблизительно 60 бар. Потоки водорода 14 и 39 из первого твердофазного адсорбера PSA 1 и второго твердофазного адсорбера PSA 2 могут быть объединены, давая поток водородного продукта при высоком давлении. Этот поток водородного продукта при высоком давлении может быть использован для поставки в трубопровод, который подает водород для транспортных средств на основе водорода и/или для других процессов, таких как синтез аммиака или гидроочистка углеводородов, содержащих серу, например.

Второй твердофазный адсорбер может быть регенерирован, давая поток топлива 38. Поток топлива 38 может быть предоставлен как часть топлива для сгорания в горелке огневого нагревателя. Оставшуюся потребность в топливе обеспечивают за счет потока природного газа 47.

Газовая турбина может приводить в движение воздушный компрессор, который может обеспечивать поток подаваемого воздуха в ASU. Часть подаваемого потока (например, природный газ) 46 может быть предоставлена в газовую турбину в качестве топлива. Отходящий газ газовой турбины 17 может быть примерно при 450°C. Отходящий газ газовой турбины 17, который включает кислород, может предоставляться в качестве потока воздуха для горения для горелки огневого нагревателя.

Огневой нагреватель может нагревать первую часть 23 потока сырья (например, природный газ), предоставляемого в POX. Первая часть 23 может быть сжата, и сжатая первая часть 24 может быть нагрета огневым нагревателем для получения потока подогретого сырья 5, предоставляемого в POX. Огневой нагреватель также может нагревать вторую часть 20 потока сырья, предоставляемого в GHR. Вторая часть 20 может быть сжата, и сжатая вторая часть 21 может быть нагрета в огневом нагревателе, давая подогретый поток сырья 22, предоставляемого в GHR. Техническая вода 42, совместно с потоком насыщенного пара 31, может также быть нагрета, давая многочисленные потоки 44, 33, 32 и суммарный поток перегретого пара 34 при 80 бар и 500°C для процесса. Поток пара 34 расщепляется на поток 35, используемый для подогрева О2, подаваемого в POX или ATR, и потоки 36 и 37, причем поток 36 добавляют к потоку 22, получая суммарный газовый поток 6, подаваемый в боковую трубу GHR, и поток 37 включает оставшийся перегретый пар при высоком давлении, который проходит через конденсационную паровую турбину, объединенную с электрогенератором. Таким образом, за счет использования различных потоков для сжигания и/или теплопередачи, тепловой коэффициент полезного действия процесса может быть больше 60%. Например, тепловой коэффициент полезного действия процесса, на основе LHV водородного продукта, по сравнению с суммарной подачей природного газа, может быть примерно более 70% и может быть выше 75%.

Таблицы, проиллюстрированные на Фиг. 4А-К иллюстрируют композиции скоростей потока и условия процесса потоков в процессе примерной работы системы 301, проиллюстрированной на Фиг. 3. Извлечение водорода в данном примере из синтез-газа составляет приблизительно 97,8%. Углерод, извлекаемый в виде диоксида углерода в данном примере, по сравнению с углеродом в подаваемом природном газе, составляет приблизительно 81,9%. Тепловой коэффициент полезного действия процесса, на основе LHV водородного продукта, по сравнению с подаваемым природным газом, составляет приблизительно 75,2%.

Хотя система 201, описанная на Фиг. 2, иллюстрирует одно осуществление, различные другие осуществления могут быть использованы в комбинации с процессами, такими как процесс 100, проиллюстрированный на Фиг. 1. Кроме того, различные компоненты могут быть добавлены, модифицированы и/или пропущены. Например, конверсия сдвига сжатого потока выпущенного компонента 15 иллюстрируется как одиночная система сдвига; однако реакторы сдвига могут быть одиночными или многостадийными. В некоторых осуществлениях реакторы сдвига могут включать высокотемпературные или низкотемпературные реакторы сдвига и/или теплообменники, при необходимости.

Хотя приведенная выше иллюстрация включает различные потоки: нагреваемые и/или сжимаемые, другие потоки могут быть нагреты и/или сжаты, и/или показанные потоки могут не быть нагреты и/или сжаты, как показано.

Хотя специфическое осуществление системы описано выше, различные компоненты могут быть добавлены, удалены и/или модифицированы. Кроме того, различные температуры и/или концентрации описаны для примерных целей. Температуры и/или концентрации можно варьировать, при необходимости.

Ряд осуществлений был описан. Тем не менее, будет понятно, что различные модификации могут быть сделаны без удаления от сущности и объема данных осуществлений. Таким образом, другие осуществления находятся в пределах объема данной заявки.

Следует понимать, что данные осуществления не ограничиваются описанными частными системами или процессами, которые могут, конечно, изменяться. Также следует понимать, что терминология, использованная здесь, предназначена только для описания особых осуществлений, и не имеет намерения ограничиваться. Например, ссылка на ″какой-то реактор″ может включать комбинацию двух или более реакторов, и ссылка на ″какое-то исходное сырье″ может включать различные типы исходного сырья.

Изобретение относится к области химии. В первом реакторе производят экзотермически-генерированный продукт 4 синтез-газа, преобразуя первую часть потока углеводородного сырья. В теплообменной установке риформинга получают эндотермически-преобразованный продукт 7 синтез-газа, в котором, по меньшей мере, часть тепла используют от экзотермически-генерированного продукта синтез-газа. Поток 7 охлаждают. Охлажденный поток 8 пропускают через высокотемпературный реактор сдвига, в котором часть CO реагирует с паром, давая диоксид углерода и водород. Полученный поток 9 направляют в низкотемпературный реактор сдвига. Полученный поток 11 подают в сепаратор, который отделяет метан от комбинации экзотермически-генерированного продукта синтез-газа и эндотермически-преобразованного продукта синтез-газа, получая поток отходящего газа. При этом нагреватель сжигает, по меньшей мере, часть отходящего газа, используя выхлоп из газовой турбины в качестве окислителя, давая потоки перегретого пара и углеводородного сырья, используемые в экзотермически- и эндотермически-генерированном продукте синтез-газа. Генератор генерирует энергию, используя газовую турбину для приведения в действие установки по производству кислорода, обеспечивая кислород для генерирования синтез-газа. Изобретение позволяет получать водород высокой чистоты при высоком давлении. 3 н. и 26 з.п. ф-лы, 16 ил.

1. Способ производства водорода, включающий

экзотермическую реакцию первой части потока углеводородного сырья, по меньшей мере, с одним из: с паром или газом-окислителем, включающим молекулярный кислород, в первом реакторе для производства экзотермически-генерированного продукта синтез-газа, в котором поток сырья включает метан;

эндотермический риформинг второй части потока углеводородного сырья с паром над катализатором в теплообменной установке риформинга для получения эндотермически-преобразованного продукта синтез-газа, в котором, по меньшей мере, часть тепла, используемого при генерировании эндотермически-преобразованного продукта синтез-газа, получают утилизацией тепла из экзотермически-генерированного продукта синтез-газа;

в котором эндотермически-преобразованный продукт синтез-газа далее перерабатывается следующим образом:

генерированием при давлении выше 60 бар соотношения молярной концентрации метана (CH4) к молярной концентрации водорода плюс молярная концентрация оксида углерода (H2+CO) выше 5% в эндотермически-преобразованном продукте синтез-газа из труб теплообменной установки риформинга;

отделением, по меньшей мере, метана из комбинации экзотермически-генерированного продукта синтез-газа и эндотермически-преобразованного продукта синтез-газа в виде части потока отходящего газа;

сжиганием, по меньшей мере, части отходящего газа, используя выхлоп из газовой турбины в качестве окислителя, получая потоки перегретого пара и углеводородного сырья, используемые в производстве экзотермически- и эндотермически-генерированного синтез-газа; и

генерированием энергии, используя газовую турбину для приведения в действие установки по производству кислорода, обеспечивая кислород для генерирования синтез-газа.

2. Способ по п.1, в котором экзотермически-генерированный продукт синтез-газа получают, используя горелку частичного окисления, за чем следует зона каталитического риформинга в автотермической установке риформинга.

3. Способ по п.1, в котором соотношение молярной концентрации CH4 к молярной концентрации (H2+CO) в эндотермически-генерированном синтез-газе из труб теплообменной установки риформинга составляет между 5% и 10%.

4. Способ по п.1, в котором содержание CO синтез-газа существенно уменьшают путем каталитической реакции с паром в системе конверсии сдвига, генерирующей H2 и CO2.

5. Способ по п.1, в котором существенно чистый H2 отделяют от синтез-газа в системе короткоцикловой адсорбции без нагревания.

6. Способ по п.5, в котором CO2 отделяют от сдвинутого синтез-газа перед отделением существенно чистого H2.

7. Способ по п.1, в котором отходящий газ из первого H2 PSA сепаратора сжимают, нагревают и смешивают с паром, уменьшая содержание CO путем каталитической реакции с водой, получая дополнительный H2.

8. Способ по п.7, в котором дополнительный H2 отделяют во второй системе короткоцикловой адсорбции без нагревания.

9. Способ по п.1, в котором H2, полученный из двух PSA установок, находится, по существу, при одном и том же давлении.

10. Способ по п.1, в котором суммарное давление H2 находится в диапазоне примерно от 60 до 200 бар.

11. Способ по п.1, в котором суммарное давление H2 находится в диапазоне примерно от 70 до 100 бар.

12. Способ по п.1, в котором, по меньшей мере, часть отходящего газа из второй PSA используется как часть топлива для газовой турбины.

13. Способ по п.1, в котором, по меньшей мере, часть отходящего газа из первой PSA используется как часть топлива, по меньшей мере, для одного из: для газовой турбины или огневого нагревателя.

14. Способ по п.1, в котором потоки H2 продукта содержат суммарный уровень примесей ниже 20 частей на миллион (ч/млн) по объему.

15. Система для производства водорода, включающая;

POX или ATR, который вызывает экзотермическую реакцию первой части потока углеводородного сырья, по меньшей мере, с одним из:

с паром или окисляющим газом, включающим молекулярный кислород, в первом реакторе, производя экзотермически-генерированный продукт синтез-газа, в котором поток сырья включает метан;

GHR, который эндотермически преобразует вторую часть потока углеводородного сырья с паром над катализатором в теплообменной установке риформинга, получая эндотермически-преобразованный продукт синтез-газа, в котором, по меньшей мере, часть тепла, используемого при генерировании эндотермически-преобразованного продукта синтез-газа, получают утилизацией тепла от экзотермически-генерированного продукта синтез-газа;

соединитель для направления эндотермически-преобразованного продукта синтез-газа в первый модуль;

первый модуль, который генерирует при давлении выше 60 бар соотношение молярной концентрации метана (CH4) к молярной концентрации водорода плюс оксид углерода (H2+CO) выше 5% в эндотермически-преобразованном продукте синтез-газа из труб теплообменной установки риформинга;

сепаратор, который отделяет метан от комбинации экзотермически-генерированного продукта синтез-газа и эндотермически-преобразованного продукта синтез-газа, получая поток отходящего газа;

нагреватель, который сжигает, по меньшей мере, часть отходящего газа, используя выхлоп из газовой турбины в качестве окислителя, давая потоки перегретого пара и углеводородного сырья, используемые в экзотермически- и эндотермически-генерированном продукте синтез-газа; и

генератор, который генерирует энергию, используя газовую турбину для приведения в действие установки по производству кислорода, обеспечивая кислород для генерирования синтез-газа.

16. Система по п.15, в которой экзотермически-генерированный продукт синтез-газа генерируют, используя каталитическую зону.

17. Система по п.15, в которой соотношение молярной концентрации CH4 к молярной концентрации (H2+CO) в эндотермически-генерированном синтез-газе из труб теплообменной установки риформинга составляет между 5% и 10%.

18. Система по п.15, в которой содержание CO существенно уменьшено каталитической реакцией с паром в системе конверсии сдвига.

19. Система по п.15, в которой существенно чистый H2 отделяют от синтез-газа в системе короткоцикловой адсорбции без нагревания.

20. Система по п.19, в которой CO2 отделяют от сдвинутого синтез-газа перед отделением существенно чистого H2.

21. Система по п.15, в которой отходящий газ из первого H2 PSA сепаратора сжимают, нагревают и смешивают с паром, уменьшая содержание CO путем каталитической реакции с водой, получая дополнительный H2.

22. Система по п.21, в которой дополнительный H2 выделяют во второй системе короткоцикловой адсорбции без нагревания.

23. Система по п.15, в которой H2, полученный из двух PSA установок, находится, по существу, при одном и том же давлении.

24. Система по п.15, в которой суммарное давление H2 находится в диапазоне примерно от 60 до 200 бар.

25. Система по п.15, в которой суммарное давление H2 находится в диапазоне примерно от 70 бар до 100 бар.

26. Система по п.15, в которой, по меньшей мере, часть отходящего газа из второй PSA используется как часть топлива для газовой турбины.

27. Система по п.15, в которой, по меньшей мере, часть отходящего газа из первой PSA используется как часть топлива, по меньшей мере, для одного из: для газовой турбины или огневого нагревателя.

28. Система по п.15, в которой потоки H2 продукта содержат суммарный уровень примесей ниже 20 частей на миллион (ч/млн) по объему.

29. Система, включающая:

POX или ATR, который вызывает экзотермическую реакцию первой части потока углеводородного сырья с паром и окисляющим газом, включающим молекулярный кислород, в первом реакторе, давая экзотермически-генерированный продукт синтез-газа, в котором поток сырья включает метан;

GHR, который эндотермически преобразует вторую часть потока углеводородного сырья с паром над катализатором в теплообменной установке риформинга, давая эндотермически-преобразованный продукт синтез-газа, в котором, по меньшей мере, часть тепла, требуемого при генерировании эндотермически-преобразованного продукта синтез-газа, получают утилизацией тепла из экзотермически-генерированного продукта синтез-газа;

соединитель для направления эндотермически-преобразованного продукта синтез-газа в высокотемпературный реактор сдвига;

высокотемпературный реактор сдвига, который вызывает экзотермическую реакцию при высокой температуре оксида углерода в комбинации с экзотермически-генерированным продуктом синтез-газа и эндотермически-преобразованным продуктом синтез-газа с паром, давая первый синтез-газ, в котором первый синтез-газ включает водород и оксид углерода из высокотемпературной эндотермической реакции;

низкотемпературный реактор сдвига, который вызывает экзотермическую реакцию при низкой температуре диоксида углерода в первом синтез-газе с паром, давая второй синтез-газ с концентрацией оксида углерода 1,25% или менее;

поглотитель диоксида углерода, который отделяет диоксид углерода от второго синтез-газа, давая поток диоксида углерода;

первый твердофазный адсорбер, который адсорбирует загрязняющие вещества из второго синтез-газа, давая поток водорода, включающий сверхчистый водород;

второй твердофазный адсорбер, который адсорбирует дополнительные загрязняющие вещества из потока водорода, давая поток сверхчистого водорода, включающий менее 20 ч/млн загрязняющих веществ при давлении, по меньшей мере, приблизительно 60 бар;

сепаратор, который отделяет метан от комбинации экзотермически-генерированного продукта синтез-газа и эндотермически-преобразованного продукта синтез-газа, давая поток отходящего газа;

нагреватель, который сжигает, по меньшей мере, часть отходящего газа, используя выхлоп из газовой турбины в качестве окислителя, давая потоки перегретого пара и углеводородного сырья, используемые в производстве экзотермически- и эндотермически-генерированного продукта синтез-газа; и

генератор, который генерирует энергию, используя газовую турбину для приведения в действие установки по производству кислорода, обеспечивая кислород для генерирования синтез-газа.

| US 2004182002 A1, 23.09.2004 | |||

| СПОСОБ И УСТАНОВКА ДЛЯ КОМБИНИРОВАННОГО ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКОЙ И МЕХАНИЧЕСКОЙ ЭНЕРГИИ | 1991 |

|

RU2119700C1 |

| US 20020103264 A1, 01.08.2002 | |||

| US 4725381 A, 16.02.1988 | |||

| Парогазотурбинная установка | 1990 |

|

SU1800074A1 |

| US 2004216465 A1, 04.11.2004 | |||

Авторы

Даты

2014-05-20—Публикация

2009-08-19—Подача