Известный уровень техники

Настоящее изобретение относится в общем к способу получения водорода и оксида углерода путем реформинга с частичным окислением низшего спирта, например метанола, более конкретно к способу получения уксусной кислоты из метанольного сырья и оксида углерода, полученного путем частичного окисления метанола.

В последние годы производство метанола возросло в странах с высокой добычей газа благодаря созданию высокопроизводительных установок, использующих высокоэффективные процессы, например технологию Megа-methanol. Рыночные условия в различных регионах могут часто приводить к относительно низким ценам на метанол (в случае избыточного предложения) и относительно высоким ценам на природный газ (в случае дефицита), обычно вследствие чрезмерного использования на обогрев зданий и домов, а также высокого потребления на электростанциях. Например, на химических заводах, где синтез-газ производится с целью извлечения СО для синтеза уксусной кислоты, высокая стоимость может сделать природный газ неприемлемым по цене для использования в качестве сырья.

Первичными сырьевыми материалами в производстве уксусной кислоты являются оксид углерода (СО) и метанол. Путем переоснащения существующих установок производства метанола с включением установок синтеза уксусной кислоты можно устранить стадию подачи извне метанола для синтеза уксусной кислоты, вместо этого производя метанол для синтеза уксусной кислоты in situ. Переоборудование существующих установок производства метанола для производства уксусной кислоты известно в уровне техники. Типичные источники, раскрывающие этот и аналогичные процессы, включают патенты США №6232352, выданный на имя Vidalin, 6274096, выданный на имя Thiebaut et al., и 6353133, выданный на имя Thiebaut et al., которые все целиком включены сюда в качестве ссылок.

В патенте США №3920717, Marion раскрывают непрерывный процесс производства метанола из твердого и/или жидкого углеводородного материала в не содержащей катализатора реакционной зоне с использованием реактора частичного окисления. В патенте США №4006099, Marion et al. раскрывают повышенную эффективность сжигания при некаталитическом частичном окислении жидких углеводородных материалов в горелке с двойным кольцевым каналом. В патентах США №4081253 и 4110359, Marion раскрывают способ производства синтез-газа, по существу содержащего H2 и СО и имеющего молярное отношение (H2/CO), равное примерно от 0,5 до 1,9, путем частичного окисления углеводородного топлива по существу чистым кислородом.

Использование реакторов частичного окисления для реформинга сырьевого природного газа в синтез-газ хорошо известно специалистам. Типичные источники, раскрывающие реакторы частичного окисления для производства синтез-газа, включают патент США №2896927, выданный на имя Nagle et al.; патент США №3920717, выданный на имя Marion; патент США №3929429, выданный на имя Crouch; и патент США №4081253, выданный на имя Marion, которые все целиком включены сюда в качестве ссылок.

Производство водорода из метанола с использованием катализатора реформинга метанола, самого или в сочетании с водород-генерирующим реактором со сдвигом химического равновесия (shift reactor), известно специалистам. Типичные источники, раскрывающие этот и подобные процессы, включают патент США №4175115, выданный на имя Ball et al.; патент США №4316880, выданный на имя Jockel et al.; патент США №4780300, выданный на имя Yokoyama; и патент США №6171574, выданный на имя Juda, которые все целиком включены сюда в качестве ссылок.

Производство уксусной кислоты из оксида углерода и метанола с использованием катализатора карбонилирования хорошо известно специалистам, как показывают типичные источники, раскрывающие этот и другие подобные процессы, включая патент США №1961736, выданный на имя Carlin et al.; патент США №3769329, выданный на имя Paulik et al.; патент США №5155261, выданный на имя Marston et al.; патент США №5672743, выданный на имя Garland et al.; патент США №5728871, выданный на имя Joensen et al.; патент США №5817869, выданный на имя Hinnenkamp et al.; патенты США №5877347 и 5877348, выданные на имя Ditzel et al.; патент США №5883289, выданный на имя Denis et al.; и патент США №5883295, выданный на имя Sunley et al., которые все целиком включены сюда в качестве ссылок.

Первичными сырьевыми материалами для производства мономера винилацетата (VAM) являются этилен, уксусная кислота и кислород. Диоксид углерода образуется в качестве нежелательного побочного продукта реакции и должен быть удален из рециркулируемого этилена. Значительной статьей расходов на новые мощности по производству синтез-газа, метанола, уксусной кислоты и производных уксусной кислоты, таких как VAM, являются капитальные затраты на необходимое оборудование. Другие значительные статьи расходов включают эксплуатационные затраты, включая стоимость сырьевых материалов. Было бы желательным снизить эти капитальные и эксплуатационные расходы.

Насколько известно заявителю, в известном уровне техники не раскрыта подача исходного метанольного сырья в реактор частичного окисления для производства водорода и оксида углерода для синтеза уксусной кислоты. Далее, насколько известно заявителю, в известном уровне техники не раскрыта модификация существующей установки по производству метанола, имеющей реакторы частичного окисления для реформинга низшего спирта, например метанола, в присутствии диоксида углерода, кислорода, водяного пара или их комбинации.

Сущность изобретения

Настоящее изобретение относится к способу приготовления синтез-газа в результате частичного окисления метанола, пригодному для использования в тех случаях, когда стоимость метанольного сырьевого потока является низкой по сравнению со стоимостью природного газа, и, более конкретно, к способу получения уксусной кислоты из метанола и СО, в котором СО выделяют из синтез-газа, полученного частичным окислением исходного метанольного сырья.

Настоящее изобретение предусматривает, в одном варианте исполнения, способ получения потока с повышенным содержанием водорода и потока с повышенным содержанием оксида углерода. Способ включает стадии (а) проведения реакции метанольного сырьевого потока и потока с повышенным содержанием кислорода и, необязательно, регулятора температуры в реакторе частичного окисления для получения потока синтез-газа, (b) разделения потока синтез-газа на поток с повышенным содержанием диоксида углерода и смешанный поток, содержащий водород/оксид углерода, и (с) разделения смешанного потока на поток с повышенным содержанием водорода и поток с повышенным содержанием оксида углерода. Способ может далее включать стадию испарения метанольного сырьевого потока перед подачей в реактор частичного окисления. Регулятор температуры может быть выбран из водяного пара, диоксида углерода, азота, охлажденного и рециркулируемого выходящего потока или их смесей. Регулятор температуры может быть потоком с повышенным содержанием диоксида углерода, рециркулируемым из выходящего потока реактора. Реактор частичного окисления может быть некаталитическим и работать при температуре от 1100 до 2000°С. Предпочтительно, реактор частичного окисления может работать при температуре в интервале от 1300 до 1500°С. Способ может далее включать проведение реакции части метанольного сырьевого потока с потоком с повышенным содержанием оксида углерода для производства уксусной кислоты. Способ может далее включать стадии обеспечения потока азота из установки разделения воздуха и подачи потока азота и потока с повышенным содержанием водорода в установку синтеза аммиака для производства аммиака. Способ может далее включать стадии обеспечения потока этилена и подачи потока этилена, кислорода и уксусной кислоты в установку синтеза мономера винилацетата для производства мономера винилацетата. Кислород, подаваемый в реактор частичного окисления и в установку синтеза мономера винилацетата, может обеспечиваться одной установкой разделения воздуха.

Настоящее изобретение предусматривает, в другом варианте исполнения, способ переоборудования исходной установки производства метанола в реконструированную установку синтеза уксусной кислоты. Способ включает стадии (а) обеспечения исходной установки производства метанола, имеющей по меньшей мере один реактор частичного окисления для превращения углеводорода в поток синтез-газа, содержащего водород, оксид углерода и диоксид углерода; и контур синтеза метанола для превращения водорода и оксида углерода из потока синтез-газа в метанол, (b) обеспечения подачи по меньшей мере части метанольного сырьевого потока, кислорода из установки разделения воздуха и, необязательно, регулятора температуры в по меньшей мере один реактор частичного окисления, (с) монтажа первой разделительной установки для выделения потока с повышенным содержанием диоксида углерода и смешанного потока водорода/оксида углерода из выходящего потока синтез-газа, (d) монтажа второй разделительной установки для выделения потока с повышенным содержанием водорода и потока с повышенным содержанием оксида углерода из смешанного потока, (е) монтажа установки синтеза уксусной кислоты, (f) обеспечения подачи потока с повышенным содержанием оксида углерода из второй разделительной установка и части метанольного сырьевого потока в установку синтеза уксусной кислоты; и (g) монтажа отсекающих клапанов для изоляции контура синтеза метанола от остальной части реконструированной установки. Исходное метанольное сырье может испаряться перед подачей в реактор частичного окисления. Способ может далее включать стадии (h) монтажа установки синтеза аммиака для проведения реакции потока с повышенным содержанием водорода и азота с образованием аммиака, (i) обеспечения подачи по меньшей мере части потока с повышенным содержанием водорода из разделительной установки в установку синтеза аммиака; и (j) обеспечения потока азота из установки разделения воздуха в установку синтеза аммиака. Способ может далее включать стадии монтажа установки синтеза мономера винилацетата для проведения реакции этилена, кислорода и уксусной кислоты с образованием мономера винилацетата, обеспечения подачи по меньшей мере части кислорода из установки разделения воздуха в установку синтеза мономера винилацетата; и получения потока с повышенным содержанием диоксида углерода в установке синтеза мономера винилацетата. Способ может далее включать рециркуляцию потока с повышенным содержанием диоксида углерода в реактор частичного окисления.

В другом варианте исполнения настоящее изобретение предусматривает способ получения водорода, оксида углерода и уксусной кислоты из метанола. Способ включает стадии (а) подачи испаренного метанольного сырьевого потока, потока с повышенным содержанием кислорода и, необязательно, регулятора температуры в некаталитический реактор частичного окисления для получения потока синтез-газа, содержащего водород, оксид углерода и диоксид углерода, (b) выделения потока с повышенным содержанием диоксида углерода и смешанного потока водорода/оксида углерода из потока синтез-газа, (с) выделения потока с повышенным содержанием водорода и потока с повышенным содержанием оксида углерода из смешанного потока, и (d) проведения реакции потока с повышенным содержанием оксида углерода с метанолом в установке синтеза уксусной кислоты для производства уксусной кислоты. Способ может далее включать стадию рециркуляции по меньшей мере части потока с повышенным содержанием диоксида углерода в некаталитический реактор частичного окисления в качестве регулятора температуры.

Краткое описание чертежей

Фиг.1 представляет собой упрощенную общую блок-схему производства водорода и оксида углерода из метанола по одному варианту исполнения настоящего изобретения.

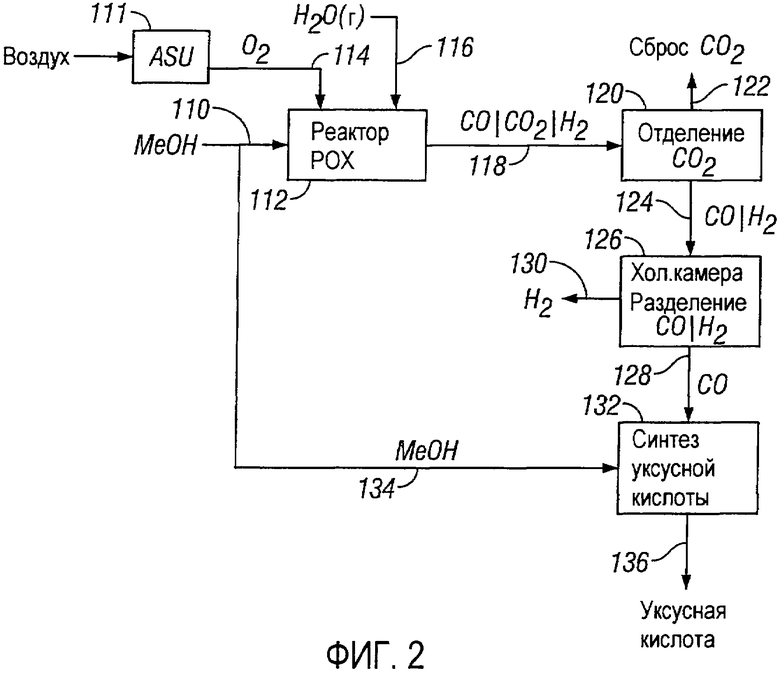

Фиг.2 представляет собой упрощенную общую блок-схему установки по Фиг.1, в которую был добавлен реактор уксусной кислоты для синтеза уксусной кислоты.

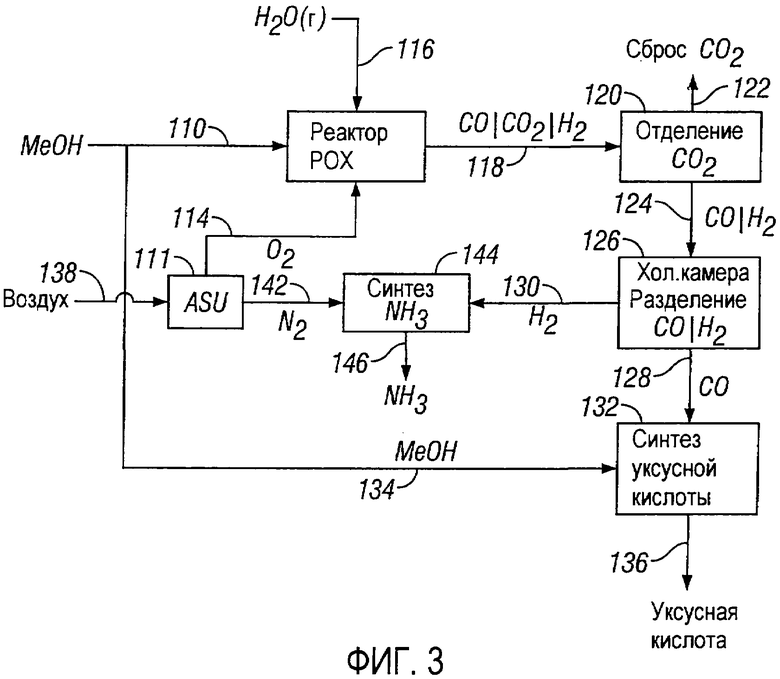

Фиг.3 представляет собой упрощенную общую блок-схему установки по Фиг.2, в которую был добавлен реактор синтеза аммиака для синтеза аммиака.

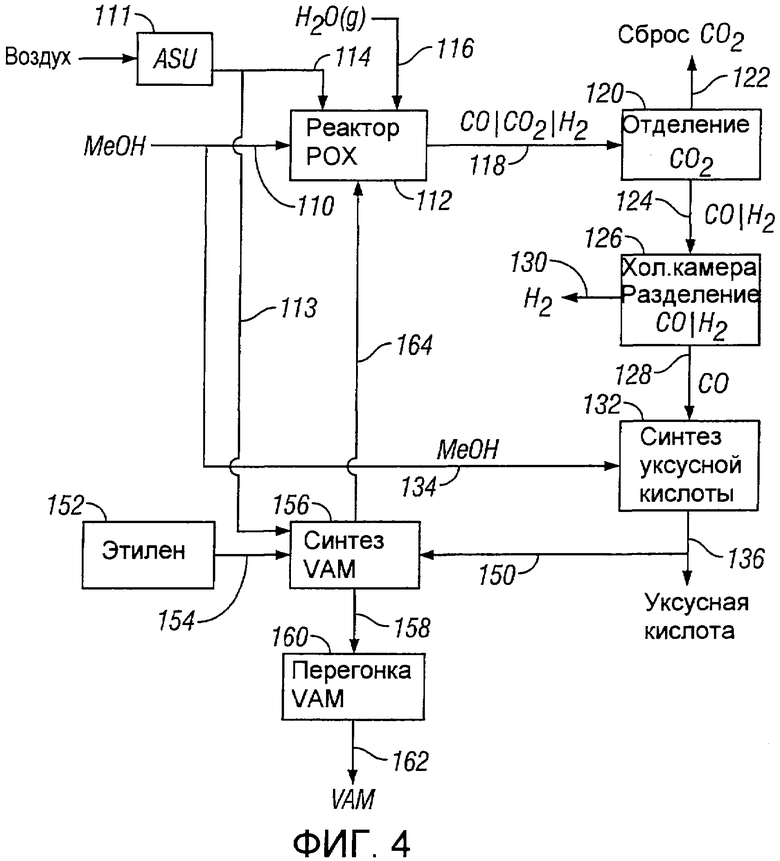

Фиг.4 представляет собой упрощенную общую блок-схему установки по Фиг.2, в которую был добавлен реактор мономера винилацетата для синтеза мономера винилацетата.

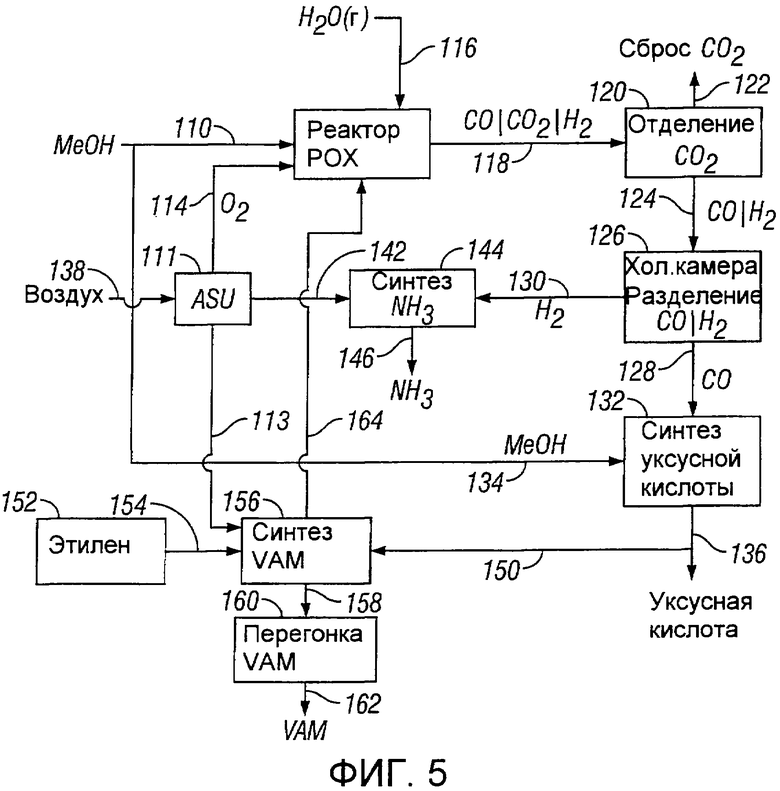

Фиг.5 представляет собой упрощенную общую блок-схему установки по Фиг.3, в которую был добавлен реактор мономера винилацетата для синтеза мономера винилацетата.

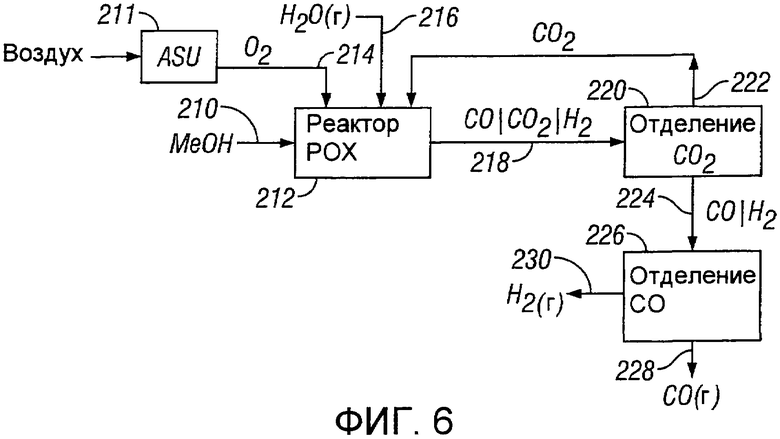

Фиг.6 представляет собой упрощенную общую блок-схему производства водорода и оксида углерода из метанола, в которой диоксид углерода выделяют и рециркулируют в реактор, по альтернативному варианту исполнения настоящего изобретения.

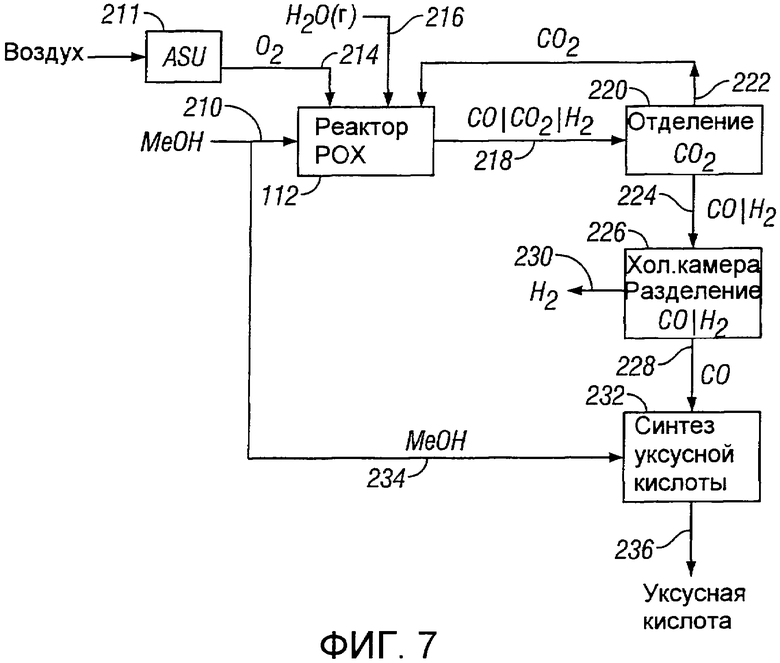

Фиг.7 представляет собой упрощенную общую блок-схему установки по Фиг.6, в которую был добавлен реактор уксусной кислоты для синтеза уксусной кислоты.

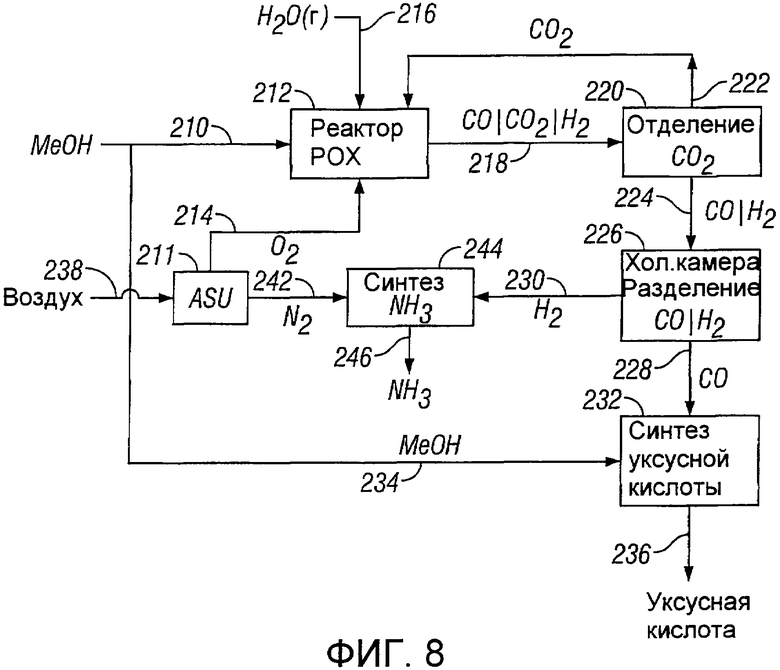

Фиг.8 представляет собой упрощенную общую блок-схему установки по Фиг.7, в которую был добавлен реактор аммиака для синтеза аммиака.

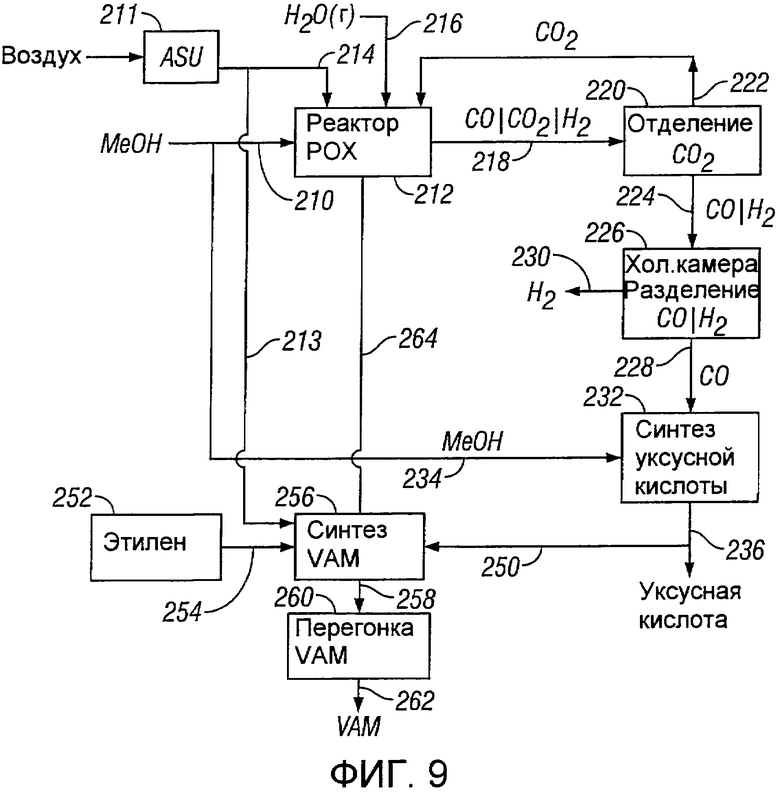

Фиг.9 представляет собой упрощенную общую блок-схему установки по Фиг.7, в которую был добавлен реактор мономера винилацетата для синтеза мономера винилацетата.

Фиг.10 представляет собой упрощенную общую блок-схему установки по Фиг.8, в которую был добавлен реактор мономера винилацетата для синтеза мономера винилацетата.

Описание изобретения

Далее раскрыты детальные варианты исполнения настоящего изобретения. Однако следует понимать, что раскрытые варианты исполнения являются просто примерами исполнения изобретения, которое может быть осуществлено в разных формах. Конкретные структурные и функциональные детали, раскрытые тут, должны рассматриваться не как ограничения, а просто как иллюстрации, которые могут быть модифицированы в рамках прилагаемой формулы изобретения.

Установка для осуществления процесса реформинга метанола в реакторе частичного окисления для производства синтез-газа может быть новой установкой или, предпочтительно, получается в результате реконструкции существующей установки по производству метанола, которая включает по меньшей мере один реактор частичного окисления.

Настоящее изобретение предусматривает решение проблем, ассоциированных с производством синтез-газа из природного газа в тех случаях, когда стоимость природного газа является высокой. При наличии таких экономических условий установки, предназначенные для синтеза метанола и уксусной кислоты, могут быть перепрофилированы на производство уксусной кислоты с использованием имеющегося метанольного сырья в качестве исходного материала для подачи в реактор вместо природного газа.

Превращение метанола в оксид углерода и водород описывается в общем следующими реакциями:

СН3ОН↔СО+2Н2,

СН3ОН+Н2O↔3Н2+СO2.

При необходимости, производство оксида углерода может быть увеличено с помощью реакции с обратным сдвигом химического равновесия (приведена ниже), в которой диоксид углерода и водород соединяются с образованием оксида углерода и воды.

СO2+Н2↔СО+H2O.

На Фиг.1 изображен процесс частичного окисления метанольного сырьевого потока для производства потока синтез-газа, который может быть разделен на потоки водорода (Н2) и оксида углерода (СО) для дальнейшего использования. Поток метанола 110 подается в некаталитический реактор частичного окисления (РОХ) 112 существующей установки синтеза метанола, где он соединяется с кислородом 114 и, необязательно, паром 116. Поток метанола 110 предпочтительно представляет собой поступающий с предшествующей стадии очищенный сырьевой поток или коммерческий метанольный продукт, который очищают перегонкой или другим обычным способом. Кислород 114 получают из установки разделения воздуха (ASU) 111, в которую подается сжатый воздух. Пар 116 может предпочтительно поступать с существующих вспомогательных производств. Азот и избыток кислорода (не показан), вырабатываемые ASU 111, могут подаваться на средства управления.

Если кислородное сырье 114 не ограничено, метанольное сырье 110 может подаваться в реактор при комнатной температуре. Однако если подача кислорода 114 ограничена, метанольное сырье 110 может предварительно нагреваться и/или испаряться (не показано) перед подачей в реактор РОХ 112. При подаче в реактор частичного окисления 112 метанола 110 при комнатной температуре с избытком кислорода 114 содержание водорода в выходящем потоке синтез-газа 118 уменьшается.

Реактор РОХ 112 может вырабатывать выходящий поток синтез-газа 118, состоящего из H2, CO и СO2. Выходящий поток 118 обычно чище, чем синтез-газ, вырабатываемый из сырья на основе природного газа, поскольку большая часть примесей удаляется в процессе синтеза метанольного сырьевого потока 110. Выходящий поток 118, после охлаждения, может подаваться в установку выделения СО2 120, которая вырабатывает поток с повышенным содержанием СО2 122 и смешанный поток CO/H2 124, по существу не содержащий СО2. Поток с повышенным содержанием CO2 122 может сбрасываться в атмосферу, а смешанный поток СО/Н2 124 может подаваться в разделительную установку 126.

Разделительная установка 126 предпочтительно включает молекулярные сита и обычную холодильную камеру. Разделительная установка 126 разделяет смешанный поток 124 по меньшей мере на поток с повышенным содержанием СО 128 и поток с повышенным содержанием H2 130, но может также включать незначительные количества одного или нескольких остаточных или хвостовых газовых потоков смешанных H2 и СО, которые могут быть использованы в качестве топлива или выводиться за пределы установки (не показано). Поток с повышенным содержанием СО 128 и поток с повышенным содержанием Н2 130 могут подаваться в разные процессы, такие как, например, в установки синтеза уксусной кислоты или установки синтеза аммиака соответственно, как подробнее описано ниже.

Как показано на Фиг.2, поток с повышенным содержанием СО 128 может подаваться в установку синтеза уксусной кислоты 132, где он объединяется с потоком метанола 134, который может быть получен из того же сырья, которое подается в реактор РОХ 112. Установка синтеза уксусной кислоты 132 может использовать технологическое оборудование и методологию, хорошо известные и/или коммерчески доступные специалистам в данной области техники, для получения уксусной кислоты 136 из СО в потоке 128 и метанола в потоке 134, например, в соответствии с одним или несколькими из указанных выше патентов, описывающих производство уксусной кислоты. Например, может быть использован обычный процесс BP/Monsanto или усовершенствованный процесс BP/Monsanto с использованием технологии BP-Cativa (иридиевый катализатор), технологии Celanese с низким содержанием воды (катализатор на основе родия-ацетата лития), технологии Millennium с низким содержанием воды (катализатор на основе родия-оксида фосфора) и/или двойной процесс карбонилирования метанола-изомеризации метилформиата. Реакция обычно включает проведение реакции метанола, метилформиата или их комбинации в присутствии реакционной смеси, содержащей оксид углерода, воду и растворитель, и системы катализатора, состоящей из по меньшей мере одного галогенированного промотора и по меньшей мере одного соединения родия, иридия или их комбинаций.

Реакционная смесь для синтеза уксусной кислоты предпочтительно имеет содержание воды менее 20 мас.%, более предпочтительно приблизительно от 14 до 15 мас.%. Когда реакция включает карбонилирование при низком водосодержании, содержание воды в реакционной смеси составляет предпочтительно от примерно 2 до примерно 8 мас.%. Если реакция включает изомеризацию метилформиата или комбинацию изомеризации и карбонилирования метанола, реакционная смесь предпочтительно содержит ненулевое количество воды, составляющее до 2 мас.%.

Как показано на Фиг.3, процесс может необязательно включать установку синтеза аммиака 144, предназначенную для использования Н2 из потока синтез-газа 118 и азота из ASU 111. Весь или часть потока водорода 130 из разделительной установки СО/Н2 126 вводится в реакцию с потоком N2 142 из установки разделения воздуха с образованием аммиака, собранного в поток 146. Выход аммиака из установки синтеза 144 может быть увеличен путем увеличения подачи водорода или путем добавления второй установки синтеза аммиака (не показано).

Как показано на Фиг.4, процесс может необязательно включать установку синтеза мономера винилацетата (VAM) 156. Часть уксусной кислоты из линии 136 может подаваться по линии 150 в установку синтеза VAM 156, где она может вводиться в реакцию с этиленом 152 из линии 154 и по меньшей мере частью кислорода 113 из установки разделения воздуха 111. Поток жидкого продукта 158 обрабатывается в обычной установке перегонки VAM 160 для производства по существу чистого (торговая спецификация) VAM из линии 162. Диоксид углерода, вырабатываемый в качестве побочного продукта синтеза VAM, может быть выделен из выходящего потока реакторных газов в обычной системе удаления СО2 (не показано) и рециркулироваться в реактор РОХ 112 по линии 164.

Производство VAM может осуществляться преимущественно путем ацетоксилирования этилена по реакции:

С2Н4+АсОН+1/2O2→VAM+Н2O.

Основной побочный продукт CO2 образуется по реакции:

С2Н4+3O2→2СO2+2Н2O.

Селективность выхода процесса составляет примерно 7-8% СO2 по массе. Типично, установка VAM, производящая приблизительно 100000 метрических тонн в год (МТY) VAM, требует приблизительно 35000 MTY этилена и вырабатывает от 5000 до 10000 MTY CO2.

Как показано на Фиг.5, установка синтеза винилацетата 156 может быть добавлена к существующей установке синтеза уксусной кислоты 132 и установке синтеза аммиака 144 для оптимального использования потока синтез-газа. В установку синтеза VAM 156 может подаваться часть потока продукта уксусной кислоты 136 из линии 150 для синтеза мономера. Сырой VAM выходит из установки синтеза VAM 156 по линии 158 и поступает в установку перегонки 160 для получения потока продукта 162. Диоксид углерода, вырабатываемый в качестве побочного продукта синтеза VAM, может выделяться из выходящего потока реакторных газов с помощью обычной системы удаления CO2 (не показано) и рециркулироваться в реактор РОХ 112 по линии 164.

Как показано на Фиг.6, весь или часть диоксида углерода 222, вырабатываемого и выделяемого из выходящего потока синтез-газа 218, рециркулируется в реактор РОХ 212. Поток метанола 210 поступает в реактор частичного окисления (POX) 212 существующей установки синтеза метанола, где он объединяется с кислородом 214 и диоксидом углерода 222. Поток метанола 210 представляет собой предпочтительно поступающее с предшествующих стадий метанольное сырье, которое было ранее очищено перегонкой или другим обычным способом (не показано). Кислород 214 поступает из ранее существовавшей установки разделения воздуха (ASU) 211, в которую подается сжатый воздух. Диоксид углерода 222 может быть получен в результате реформинга метанола 210 и может рециркулироваться в реактор 212 в качестве сырья.

Реактор РОХ 212 может вырабатывать выходящий поток синтез-газа 218, состоящий из Н2, СО и СO2. Выходящий поток 218 обычно чище, чем синтез-газ, вырабатываемый из сырьевого природного газа, поскольку большая часть примесей удаляется из сырья в процессе синтеза. Выходящий поток 218 после охлаждения может подаваться в установку выделения CO2 220, которая вырабатывает поток СО2 с повышенным содержанием 222 и смешанный поток СО/Н2 224, по существу не содержащий СO2. Поток с повышенным содержанием СO2 222 может рециркулироваться в реактор РОХ 212, а смешанный поток СО/Н2 224 поступает в разделительную установку 226. Рециркуляция потока с повышенным содержанием СO2 в реактор РОХ может увеличить производство СО примерно на 5-10% и снизить производство водорода примерно на 3-8%. Если СO2 рециркулируется в реактор РОХ, то при данной производительности снижается потребность в метанольном сырье.

Разделительная установка 226 предпочтительно включает молекулярные сита и обычную холодильную камеру. Разделительная установка 226 разделяет поток 224 по меньшей мере на поток с повышенным содержанием СО 228 и поток с повышенным содержанием Н2 230, но может также включать незначительные количества одного или нескольких остаточных или хвостовых газовых потоков смешанных Н2 и СО, которые могут быть использованы в качестве топлива, рециркулироваться в реактор или выводиться за пределы системы (не показано).

Как показано на Фиг.7, поток с повышенным содержанием СО 228 может быть объединен со стехиометрическим количеством метанольного сырья 234 для получения уксусной кислоты 236, для проведения описанного выше процесса синтеза. Как показано на Фиг.8, поток с повышенным содержанием Н2 230 может вводиться в реакцию с азотом 242 из ASU 240 в установке синтеза аммиака 244 для получения продукта аммиака 246. Альтернативно, весь или часть потока с повышенным содержанием Н2 может подаваться в качестве топлива или выводиться за пределы установки в альтернативный процесс (не показано).

Как показано на Фиг.9, процесс может, необязательно, включать установку синтеза мономера винилацетата (VAM) 256. Часть уксусной кислоты из линии 236 может подаваться по линии 250 в установку синтеза VAM 256, где она вводится в реакцию с этиленом 252 из линии 254 и по меньшей мере частью кислорода 213 из установки разделения воздуха 211. Поток жидкого продукта 258 может обрабатываться в обычной установке перегонки VAM 260 для производства по существу чистого (торговая спецификация) VAM в линии 262. Диоксид углерода, вырабатываемый в качестве побочного продукта синтеза VAM, может выделяться из выходящего потока реакторных газов в обычной системе удаления CO2 (не показано) и рециркулироваться в реактор РОХ 212 по линии 264.

Как показано на Фиг.10, установка синтеза винилацетата 256 может быть добавлена к существующей установке синтеза уксусной кислоты 232 и установке синтеза аммиака 244 для оптимального использования потока синтез-газа. В установку синтеза VAM 256 может подаваться часть потока продукта уксусной кислоты 236 из линии 250, этилена 252 из линии 254 и кислорода из ASU 211 по линии 213. Сырой VAM выходит из установки синтеза VAM 256 по линии 258 и поступает в установку перегонки 260 для производства потока продукта 262. Диоксид углерода, вырабатываемый в качестве побочного продукта синтеза VAM, может выделяться из выходящего потока реакторных газов в обычной системе удаления СО2 (не показано) и рециркулироваться в реактор РОХ 212 по линии 264.

Вспомогательные материалы (не показано), которые типично включают систему производства пара, воду охлаждения, сжатый воздух и т.п., могут подаваться от ранее существовавшей установки производства метанола и могут быть использованы также для снабжения ассоциированных процессов, таких как, например, установки синтеза уксусной кислоты и аммиака. Пар, генерируемый в результате регенерации отходящего тепла из установки синтеза уксусной кислоты 132 и/или любой другой ассоциированной интегрированной установки, может быть использован в качестве источника энергии или пара питания водяных насосов (не показаны), компрессора ASU 111, реактора РОХ 112, установки удаления СO2 120 и т.п.

Реактор частичного окисления может включать горелку в некаталитическом газогенераторе, работающем в режиме свободного потока, в который подаются предварительно подогретые углеводород и кислород. Необязательно, в реактор может подаваться также регулятор температуры. Выходящий поток реактора частичного окисления затем гасится или охлаждается, и, необязательно, очищается для удаления сажи и других дисперсных загрязнений, и может далее обрабатываться или разделяться для дополнительных дальнейших применений. В тех случаях когда газообразный водород является желательным конечным продуктом, например, для реакторов синтеза аммиака, высоко- и низкотемпературные конвертеры со сдвигом химического равновесия могут быть использованы для превращения СО и пара в водород и СО2. Если желательным конечным продуктом является оксид углерода, например, для реакторов синтеза уксусной кислоты, возможно присутствующий CO2 может быть удален и рециркулирован в реактор для увеличения производства СО, или реакторы с обратным сдвигом химического равновесия могут быть использованы для превращения CO2 и H2 в СО и Н2O.

Если реактор частичного окисления является частью существующей установки производства метанола, горелка может быть переналажена для работы с использованием метанольного сырья. Температура реактора частичного окисления может поддерживаться в интервале 1100-2000°С (2000-3600°F), предпочтительно в интервале 1300-1500°С (2400-2700°F). Давление реактора может поддерживаться в интервале от 2 до 6 МПа, предпочтительно приблизительно 4 МПа.

Производство синтез-газа из жидких и твердых углеродсодержащих материалов может часто приводить к присутствию многих нежелательных примесей, таких как, например, СO2, SO2, COS, CH4, Ar, N2, H2O и NH3. Типично, если природный газ используется в качестве сырья для производства синтез-газа, установка десульфуризации/насыщения со слоем катализатора, такого как, например, никель/молибденовый катализатор, может быть использована для удаления серы из сырьевого потока до подачи в реактор. Поскольку природный газ, используемый для синтеза метанола, был уже подвергнут обессериванию и метанольный продукт был уже очищен перегонкой или другим обычным способом очистки, многие нежелательные примеси, обычно присутствующие после синтеза с использованием природного газа, эффективно удаляются из продукта синтез-газа.

Выходящий поток со стадии частичного окисления имеет молярное отношение Н2-СO2 к СО+СO2 (обозначаемое в настоящем описании как "отношение R" (Н2-СO2)/(СО+СO2)), которое может быть оптимизировано для производства СО. В общем, для производства метанола желательным является отношение R, равное приблизительно 2,0. Для синтеза синтез-газа с высоким содержанием СО, отношение Н2 к СО может меняться в интервале от 1,5 до 3, предпочтительно от 1,5 до 2.

Пригодные регуляторы температуры для контроля реакционных условий могут быть введены в реакционную зону и могут включать Н2O, СO2 и N2 из установки разделения воздуха, топочный газ, охлажденный и рециркулируемый поток выходящего газа и их смеси. Необходимость использования регулятора температуры обычно вызвана отношением углерод:водород углеводородного сырья и присутствием свободного кислорода. Предпочтительно регулятор температуры может включать часть СO2, охлажденного и выделенного из выходящего потока реактора частичного окисления и рециркулируемого назад в сырьевой поток реактора. При использовании в качестве регулятора температуры пара контроль объемного расхода позволяет ограничить или предотвратить образование сажи в реакторе.

Установка удаления СО2 разделяет выходящий поток на потоки с повышенным и пониженным содержанием СO2 с помощью обычного оборудования и методик выделения СO2, таких как, например, выделение легких фракций абсорбцией в растворителе, таком как вода, метанол, обычно, водные алканоламины, такие как этаноламин, диэтаноламин, метилдиэтаноламин и т.п., водные карбонаты щелочных металлов, такие как карбонаты натрия и калия, и т.п. Такие процессы абсорбционного удаления СO2 являются коммерчески доступными под торговыми наименованиями Girbotol, Sulfinol, Rectisol, Purisol, Fluor, BASF (aMDEA) и т.п.

Поток с пониженным содержанием СO2 содержит преимущественно СО и водород и может быть разделен в установке разделения СО на потоки с повышенным содержанием СО и с повышенным содержанием водорода. Разделительная установка может использовать любые известные специалистам оборудование и/или методики для разделения смеси СО и водорода на относительно чистые потоки СО и водорода, такие как, например, полупроницаемые мембраны, криогенное фракционирование и т.п. Предпочтительной является криогенная фракционная перегонка, которая может включать простую частичную конденсацию без колонн, необязательно, с использованием абсорбционной установки с колебаниями давления (PSA) и компрессора рециркуляции водорода, или промывку метаном. Частичная конденсация с колоннами обычно достаточна для получения СО и водорода достаточной степени чистоты для производства уксусной кислоты и аммиака соответственно, что позволяет свести к минимуму расходы на оборудование и эксплуатацию. Установка PSA и компрессор рециркуляции водорода могут быть добавлены для повышения чистоты водорода и производительности по СО, если это необходимо. Для производства уксусной кислоты поток СО предпочтительно содержит менее 1000 млн-1 водорода и менее 2 мол.% азота плюс метана. Для производства аммиака поток водорода, который подается в установку азотной промывки (не показано), предпочтительно содержит по меньшей мере 80 мол.% водорода, более предпочтительно содержит по меньшей мере 95 мол.% водорода.

Пример 1. Метанольный сырьевой поток подается в реактор частичного окисления для выделения водорода и оксида углерода. Поток метанола подается с расходом 1438 кмоль/ч и объединяется с 719 кмоль/ч кислорода и 884 кмоль/ч пара. Реактор частичного окисления работает при приблизительно 1300°С (2372°F) и 4 МПа, вырабатывая выходящий поток синтез-газа. Диоксид углерода может быть удален из потока синтез-газа с образованием потоков оксида углерода и водорода с повышенным и пониженным содержанием диоксида углерода. Поток с повышенным содержанием диоксида углерода может сбрасываться в атмосферу или собираться. Поток с пониженным содержанием диоксида углерода может подаваться в холодильную камеру, где компоненты водорода и оксида углерода разделяются с получением 1045 кмоль/ч оксида углерода и 1812 кмоль/ч водорода.

Пример 2. Метанольный сырьевой поток подается в реактор частичного окисления для выделения водорода и оксида углерода. Поток метанола подается с расходом 1438 кмоль/ч и объединяется с 719 кмоль/ч кислорода, 350 кмоль/ч пара и 296 кмоль/ч диоксида углерода, рециркулируемого из выходящего потока реактора. Реактор частичного окисления работает при приблизительно 1400°С (2552°F) и 4 МПа с образованием выходящего потока синтез-газа. Диоксид углерода удаляется из потока синтез-газа известными методами с получением потоков оксида углерода и водорода с повышенным и пониженным содержанием диоксида углерода. Поток с повышенным содержанием диоксида углерода рециркулируется в реактор частичного окисления с расходом 296 кмоль/ч. Поток с пониженным содержанием диоксида углерода подается в холодильную камеру, где компоненты разделяются с получением 1045 кмоль/ч оксида углерода и 1812 кмоль/ч водорода.

Пример 3. Производство уксусной кислоты в установке с условиями эксплуатации по Примеру 1. Стехиометрическое количество метанола (1045 кмоль/ч) прибавляется к потоку с повышенным содержанием оксида углерода (1045 кмоль/ч) в установке синтеза уксусной кислоты для получения приблизительно 1045 кмоль/ч уксусной кислоты.

Пример 4. Производство уксусной кислоты в установке с условиями эксплуатации по Примеру 2. Стехиометрическое количество метанола (1134 кмоль/ч) прибавляется к потоку с повышенным содержанием оксида углерода (1134 кмоль/ч) в установке синтеза уксусной кислоты для получения приблизительно 1134 кмоль/ч уксусной кислоты.

Изобретение описано выше со ссылками на конкретные примеры и варианты исполнения. Границы и пределы изобретения не должны ограничиваться приведенным выше описанием, которое является только иллюстративным, а определяются в соответствии с полным объемом и сущностью прилагаемой формулы изобретения. Различные модификации будут очевидны специалистам в данной области техники с учетом описания и примеров. Предполагается, что все такие варианты в пределах объема и сущности приложенной формулы изобретения входят в ее объем.

Изобретение относится к области химии. В реакторе частичного окисления проводят реакцию метанольного сырьевого потока и кислорода и, необязательно, регулятора температуры для получения потока синтез-газа. Реактор частичного окисления включает горелку в открытом некаталитическом газогенераторе со свободным потоком и работает в интервале температур 1100-2000°С. Поток синтез-газа разделяют на поток с повышенным содержанием диоксида углерода и смешанный поток, содержащий водород/оксид углерода, который затем разделяют на поток с повышенным содержанием водорода и поток с повышенным содержанием оксида углерода. Переоснащение исходной установки производства метанола в установку синтеза уксусной кислоты включает стадии: обеспечения исходной установки производства метанола, имеющей по меньшей мере один реактор частичного окисления для превращения углеводорода в поток синтез-газа и контур синтеза метанола для превращения водорода и оксида углерода из потока синтез-газа в метанол, обеспечения подачи по меньшей мере части метанольного сырьевого потока, кислорода из установки разделения воздуха и, необязательно, регулятора температуры в по меньшей мере один реактор частичного окисления, монтажа первой разделительной установки для выделения потока с повышенным содержанием диоксида углерода и смешанного потока водорода/оксида углерода из выходящего потока синтез-газа, монтажа второй разделительной установки для выделения потока с повышенным содержанием водорода и потока с повышенным содержанием оксида углерода из смешанного потока, монтажа установки синтеза уксусной кислоты, обеспечения подачи потока с повышенным содержанием оксида углерода из второй разделительной установки и части метанольного сырьевого потока в установку синтеза уксусной кислоты и монтажа отсекающих клапанов для изоляции контура синтеза метанола от остальной части реконструированной установки. Изобретения позволяют повысить экономичность процесса. 3 н. и 15 з.п. ф-лы, 10 ил.

1. Способ получения потока с повышенным содержанием водорода и потока с повышенным содержанием оксида углерода, включающий:

проведение реакции метанольного сырьевого потока и кислорода, и, необязательно, регулятора температуры в реакторе частичного окисления для получения потока синтез-газа, причем реактор частичного окисления включает горелку в открытом некаталитическом газогенераторе со свободным потоком и работает в интервале температур 1100-2000°С;

разделение потока синтез-газа на поток с повышенным содержанием диоксида углерода и смешанный поток, содержащий водород/оксид углерода; и

разделение смешанного потока на поток с повышенным содержанием водорода и поток с повышенным содержанием оксида углерода.

2. Способ по п.1, далее включающий испарение метанольного сырьевого потока, подаваемого в реактор частичного окисления.

3. Способ по п.1, согласно которому регулятор температуры выбирают из пара, диоксида углерода, азота, охлажденного и рециркулируемого выходящего потока или их смеси.

4. Способ по п.1, согласно которому регулятор температуры представляет собой поток с повышенным содержанием диоксида углерода, рециркулируемый из выходящего потока реактора.

5. Способ по п.1, согласно которому давление в реакторе частичного окисления поддерживают в интервале от 2 до 6 МПа.

6. Способ по п.1, согласно которому реактор частичного окисления работает при температуре от 1300 до 1500°С.

7. Способ по п.1, далее включающий проведение реакции части метанольного сырьевого потока с потоком с повышенным содержанием оксида углерода для производства уксусной кислоты.

8. Способ по п.1, далее включающий:

обеспечение потока азота из установки разделения воздуха и подачу потока азота и потока с повышенным содержанием водорода в установку синтеза аммиака для производства аммиака.

9. Способ по п.7, далее включающий:

обеспечение потока этилена;

подачу потока этилена, кислорода и уксусной кислоты в установку синтеза мономера винилацетата для производства мономера винилацетата.

10. Способ по п.9, в котором кислород, подаваемый в реактор частичного окисления и в установку синтеза мономера винилацетата, обеспечивается одной установкой разделения воздуха.

11. Способ переоснащения исходной установки производства метанола в реконструированную установку синтеза уксусной кислоты, включающий стадии:

обеспечения исходной установки производства метанола, имеющей по меньшей мере один реактор частичного окисления для превращения углеводорода в поток синтез-газа, содержащего водород, оксид углерода и диоксид углерода; и

контур синтеза метанола для превращения водорода и оксида углерода из потока синтез-газа в метанол;

обеспечения подачи по меньшей мере части метанольного сырьевого потока, кислорода из установки разделения воздуха и, необязательно, регулятора температуры в по меньшей мере один реактор частичного окисления, причем реактор частичного окисления включает горелку в открытом некаталитическом газогенераторе со свободным потоком и работает в интервале температур 1100-2000°С;

монтажа первой разделительной установки для выделения потока с повышенным содержанием диоксида углерода и смешанного потока водорода/оксида углерода из выходящего потока синтез-газа;

монтажа второй разделительной установки для выделения потока с повышенным содержанием водорода и потока с повышенным содержанием оксида углерода из смешанного потока;

монтажа установки синтеза уксусной кислоты;

обеспечения подачи потока с повышенным содержанием оксида углерода из второй разделительной установки и части метанольного сырьевого потока в установку синтеза уксусной кислоты; и

монтажа отсекающих клапанов для изоляции контура синтеза метанола от остальной части реконструированной установки.

12. Способ по п.11, согласно которому метанольное сырье испаряют для подачи в реактор частичного окисления.

13. Способ по п.11, далее включающий:

монтирование установки синтеза аммиака для проведения реакции потока с повышенным содержанием водорода и азота с образованием аммиака;

обеспечение подачи по меньшей мере части потока с повышенным содержанием водорода из разделительной установки в установку синтеза аммиака; и

обеспечение потока азота из установки разделения воздуха в установку синтеза аммиака.

14. Способ по п.11, далее включающий:

монтирование установки синтеза мономера винилацетата для проведения реакции этилена, кислорода и уксусной кислоты с образованием мономера винилацетата;

обеспечение подачи по меньшей мере части кислорода из установки разделения воздуха в установку синтеза мономера винилацетата; и

получение потока с повышенным содержанием диоксида углерода в установке синтеза мономера винилацетата.

15. Способ по п.14, далее включающий рециркуляцию потока с повышенным содержанием диоксида углерода в реактор частичного окисления.

16. Способ получения водорода, оксида углерода и уксусной кислоты из метанола, включающий стадии:

подачи испаренного метанольного сырьевого потока, кислорода и, необязательно, регулятора температуры в реактор частичного окисления для получения потока синтез-газа, включающего водород, оксид углерода и диоксид углерода, причем реактор частичного окисления включает горелку в открытом некаталитическом газогенераторе со свободным потоком и работает в интервале температур 1100-2000°С;

выделения потока с повышенным содержанием диоксида углерода и смешанного потока водорода/оксида углерода из потока синтез-газа;

выделения потока с повышенным содержанием водорода и потока с повышенным содержанием оксида углерода из смешанного потока; и

проведения реакции потока с повышенным содержанием оксида углерода с метанолом в установке синтеза уксусной кислоты для производства уксусной кислоты.

17. Способ по п.16, далее включающий рециркуляцию по меньшей мере части потока с повышенным содержанием диоксида углерода в реактор частичного окисления в качестве регулятора температуры.

18. Способ по п.16, согласно которому регулятором температуры является пар.

| СПОСОБ ВИДЕОНАБЛЮДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2381533C1 |

| Способ контроля герметичности полых изделий | 1985 |

|

SU1348685A1 |

| US 6353133 B1, 05.03.2002 | |||

| Способ получения аммиака и метанола | 1987 |

|

SU1465410A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЛИ ОБОГАЩЕННОЙ ВОДОРОДОМ ГАЗОВОЙ СМЕСИ ИЗ ВОДНО-СПИРТОВЫХ СМЕСЕЙ | 2002 |

|

RU2213691C1 |

| ЭНЕРГОУСТАНОВКА ПЛАВАТЕЛЬНОГО СРЕДСТВА | 2003 |

|

RU2225805C1 |

| US 6232352 B1, 15.05.2001 | |||

| US 6274096 B1, 14.08.2001 | |||

| US 6096286 A, 01.08.2000 | |||

| US 4110359 А, 29.08.1978 | |||

| US 4081253 А, 28.03.1978. | |||

Авторы

Даты

2010-06-27—Публикация

2005-06-23—Подача