Предлагаемое изобретение относится к пищевой промышленности, а именно к разделению жидкостей по плотности, например, при повышении или понижении концентрации жиросодержащих эмульсий, а также очистке промывных вод при переработке растительных масел.

Известны устройства и технологии очистки воды с помощью изменения физических свойств суспензий, например вязкости, за счет воздействия на них постоянного магнитного поля [1]. Описанные технологические средства несколько повышают потребительские свойства воды, однако часто недостаточно полно удаляют легкие фракции жидкости, а также малопроизводительны.

Известно также устройство для пропитки рулонных материалов, содержащее пропиточную ванну, транспортирующие валки и расположенные в ванне и после нее отжимные валки, причем расположенные в ванне отжимные валки установлены на входе пропитываемого материала, а оси их лежат в плоскости поверхности связующего [2].

Известное устройство более производительно, поскольку максимально полно использует поры применяемого рулонного материала, но за счет того, что оси отжимных валков лежат в плоскости поверхности жидкости, они могут удалять не только легкую фракцию, но и более тяжелую. Это приводит к неоправданным затратам по организации еще одного цикла разделения уже выделенной фракции жидкости, а также способствуют возникновению турбулентности на границе раздела фаз и их перемешиванию, что затрудняет сам процесс разделения.

Известно также устройство для разделения жидкостей, включающее ванну, верхнюю и нижнюю пары отжимных и транспортирующих валков, из которых верхний транспортирующий валок выполнен полым и перфорированным, с размещенной на них упругой пористой лентой [3].

Преимущества в этом техническом решении реализуются за счет того, что соединение транспортирующих валков между собой пружиной и размещение их на входе в ванну так, что один из них касается своей поверхностью зеркала жидкости ванны, а второй размещен в ней и межосевая линия транспортирующих валков составляет определенный угол с межосевой линией отжимных валков, позволяет, с одной стороны, максимально использовать поры и упругие свойства материала для удаления легкой фракции с поверхности разделяемых жидкостей, а с другой - соответствующим выбором толщины ленты, коэффициента упругости пружины и модуля упругого материала обеспечивать удаление строго определенного слоя жидкости без перемешивания его с нижележащими. Выполнение одного из отжимных валков полым и перфорированным и размещение внутри него диаметрально противоположно зоне контакта с упругой пористой лентой и вторым валком желоба для отвода легкой фракции позволяет существенно повысить производительность процесса и упростить конструкцию устройства. Тем не менее, недостатком данного устройства является недостаточно эффективный процесс отжима и отвода извлеченной фракции.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является устройство для разделения жиросодержащих эмульсий, включающее ванну, верхние и нижние отжимные и транспортирующие валки, из которых верхний транспортирующий валок выполнен полым и перфорированным, с размещенной на них упругой пористой лентой. На верхний транспортирующий валок оперты два отжимных валка, шарнирно закрепленных на корпусе ванны, причем эти стойки соединены между собой тарированной сменной пружиной, а отжимной валок, расположенный со стороны набегания упругой пористой ленты, выполнен обогреваемым [4]. Безусловным достоинством известного устройства является некоторое облегчение «отжима» упругой пористой ленты, заполненной отделяемой легкой фракцией жидкости, после ее нагрева одним из валков.

Вместе с тем для суспензий, содержащих жировые фракции, достаточно проблемной является зона отжима извлеченной из ванны фракции на верхнем валке и отвод ее через перфорацию этого валка в желоб. Для эффективной работы устройства необходимо существенно снижать скорость перемещения ленты.

Это, в частности, связано с тем, что наиболее эффективно удаляется жидкость в слоях, прилежащих к верхнему транспортирующему валку, тогда как жидкость, расположенная ближе к отжимающим валкам, из-за значительного гидродинамического сопротивления пор упругой ленты остается в ней, не отжимаясь в сборный лоток.

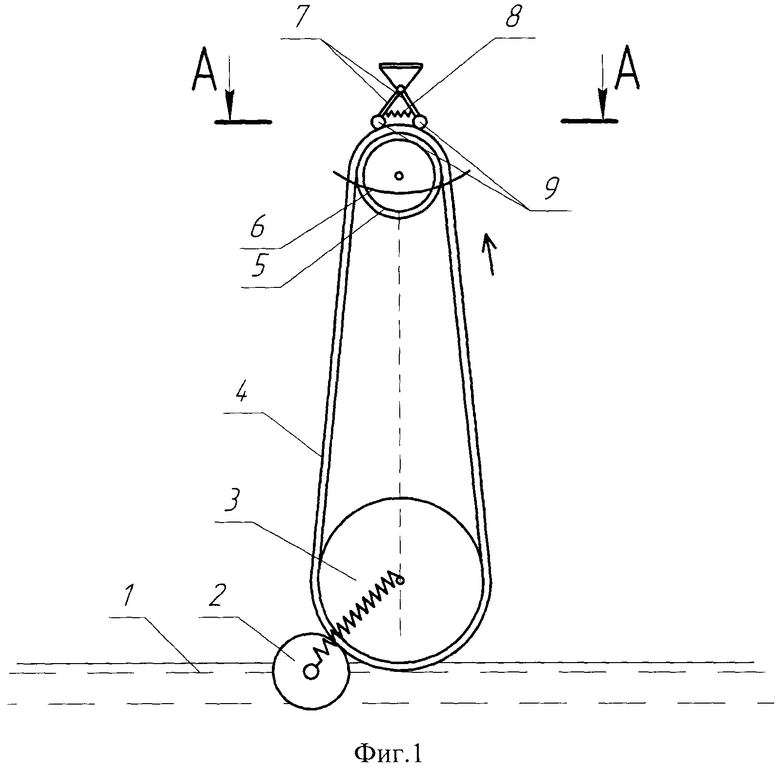

Техническая задача, решаемая в заявляемом техническом решении, состоит в устранении описанных недостатков, для чего разделение жиросодержащих эмульсий осуществляют в устройстве, включающем корпус ванны, сборный лоток, верхние и нижние отжимные и транспортирующие валки, из которых верхний транспортирующий валок выполнен полым и перфорированным, с размещенной на них упругой пористой лентой с опертыми на верхний транспортирующий валок двумя отжимными валками, шарнирно закрепленными на корпусе ванны посредством стоек, и выполнением валка, расположенного со стороны набегания упругой пористой ленты, обогреваемым, при этом оба опертых на верхний транспортирующий валок отжимных валка снабжены внутренними отверстиями в виде усеченных конусов и выполнены перфорированными, причем обогреваемый отжимной валок установлен большим диаметром отверстия влево по ходу набегания ленты, а другой отжимной валок размещен с противоположной ориентацией отверстия и каждый снабжен выступом относительно торца верхнего транспортирующего валка, причем эти выступы направлены в противоположные стороны с размещением над сборным лотком.

Технический эффект в предлагаемом устройстве реализуется за счет того, что опертые на перфорированный верхний транспортирующий валок два отжимных валка, один из которых, расположенный со стороны набегания упругой пористой ленты, выполнен обогреваемым, например, ТЭНом или острым паром, последовательно отжимают собранную с поверхности упругой пористой лентой жиросодержащую фракцию, которая в подогретом состоянии за счет снижения вязкости становится более текучей.

С другой стороны, пройдя под первым обогреваемым отжимным валком, учитывая, что оба опертых на верхний транспортирующий валок отжимных валка снабжены внутренними отверстиями в виде усеченных конусов и выполнены перфорированными, упругая пористая лента отдает часть впитавшейся легкой фракции внутрь конусного отверстия, причем, поскольку обогреваемый отжимной валок установлен большим диаметром отверстия влево по ходу набегания ленты, именно из этих слоев (по ширине ленты) выделяется наибольшее количество жидкости, стекающей в сборный лоток.

Другой отжимной валок, размещенный с противоположной ориентацией отверстия, удаляет выделенную легкую фракцию из других, прилежащих к правому торцу упругой ленты, обеспечивая ее слив за счет конусности внутреннего отверстия в тот же сборный лоток. Поскольку каждый из отжимных валков снабжен выступом относительно торца верхнего транспортирующего валка и эти выступы направлены в противоположные стороны с размещением над сборным лотком, жидкость не попадает вновь на упругую ленту, а сразу же удаляется.

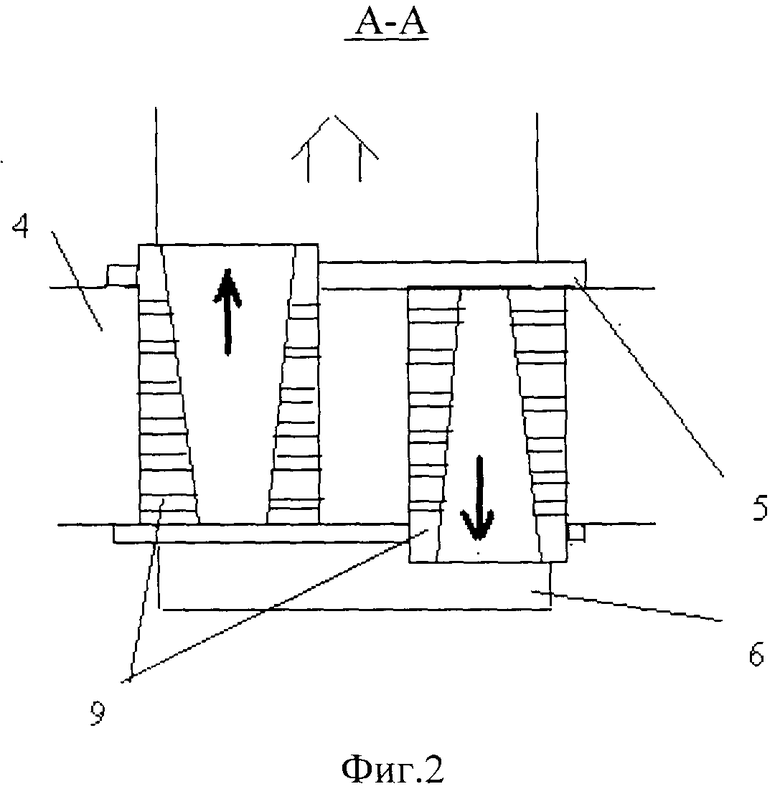

Сущность изобретения поясняется фиг. 1 и фиг. 2 (укрупнено), где изображены общая схема устройства и вид сверху его сечения по линии А-А соответственно. Стрелки указывают направление течения легкой фракции.

Устройство состоит из корпуса ванны 1, нижних отжимного валка 2 и транспортирующего валка 3, установленных на входе размещенной на них упругой пористой ленты 4 в ванну, а также верхних транспортирующего валка 5 и сборного лотка 6. Размещенные на специальных стойках 7, соединенных между собой тарированной сменной пружиной 8, верхние отжимные валки 9 оперты на транспортирующий валок 5, который выполнен полым и перфорированным. Внутри этого валка размещен желоб 6 для отвода легкой жиросодержащей фракции, при этом нижние валки, отжимной 2 и транспортирующий 3, соединены между собой пружиной и установлены на входе в ванну так, что один из них касается своей поверхностью зеркала жидкости ванны, а второй размещен в жидкости. Кроме того, один из отжимных валков 9, расположенный со стороны набегания упругой пористой ленты 4, выполнен обогреваемым, причем оба снабжены внутренними отверстиями в виде усеченных конусов и выполнены перфорированными, при этом обогреваемый отжимной валок установлен большим диаметром отверстия влево по ходу набегания ленты 4, а другой отжимной валок размещен с противоположной ориентацией отверстия и каждый снабжен выступом относительно торца верхнего транспортирующего валка 5, причем эти выступы направлены в противоположные стороны с размещением над сборным лотком 6.

Работает устройство следующим образом. Пористая упругая лента 4 поступает в зону размещения нижних отжимного валка 2 и транспортирующего валка 3, где под действием пружины деформируется. При ее сжатии из отдельных пор легко удаляется находящийся там воздух, поскольку поверхности ленты 4 не испытывают на себе никакого дополнительного воздействия. Перемещаясь в ванну 1 с разделяемой эмульсией, лента 4 за счет упругих свойств начинает восстанавливать свою геометрическую форму, вбирая в себя жиросодержащую фракцию. Имея строго заданную толщину, лента 4 воздействует только на определенный удаляемый слой жидкости, не перемешивая его с другими. Приходя по мере перемещения в соприкосновение с подпружиненным верхним обогреваемым отжимным валком 9 и транспортирующим валком 5, размещенными вне корпуса ванны 1, пористая лента 4 снова деформируется, освобождая в большей степени поры в слоях, прилежащих к левому торцу ленты 4 (из-за меньшего гидродинамического сопротивления) от собранной с поверхности жидкости в ванне 1 легкой жиросодержащей фракции, вязкость которой уменьшается по мере нагрева. Конусная форма внутреннего отверстия отжимного валка 9 обеспечивает сток «выжатой» жидкости. Выходя из зоны контакта транспортирующего валка 5 и обогреваемого отжимного валка 9, пористая лента 4 частично восстанавливает свою форму в основном за счет попадания воздуха в верхние слои, освободившиеся от воздействия обогреваемого валка 9. Подвергаясь далее воздействию необогреваемого отжимного валка 9 с внешней стороны, попавший в ленту 4 воздух «продавливается» через поры, увлекая в перфорацию валка 6 дополнительные количества жиросодержащей фракции так же, как и на обогреваемом валке. Специальные стойки 7 передают необходимое контактное давление от тарированной пружины 8 в зону сжатия упругой лены 4. Это давление меняется в зависимости от условий обогрева валка 9, свойств упругой ленты 4 и свойств отделяемой жиросодержащей фракции. Собранная жиросодержащая фракция через перфорацию валка 5 поступает в размещенный внутри него сборный лоток 6, после чего удаляется для дальнейшей переработки. В последующем описанный цикл деформирования упругой ленты 4 с поглощением удаляемой фракции повторяется.

Использование описанного устройства позволяет достаточно просто и точно разделять отдельные фракции жидкостей различной плотности, обеспечивая при этом высокую производительность за счет соответствующего выбора значений температуры отжимного валка 9 и усилия сжатия пружины 8.

Источники информации

1. Классен В.И. Омагничивание водных систем. М.: Химия, 1978, с. 238.

2. А.с. СССР №552212, МПК B29G 7/00. Устройство для пропитки рулонных материалов. БИ №12, 1977.

3. Патент РФ №2239485, МПК B01D 17/00. Устройство для разделения жидкостей. 10.11.2004.

4. Патент РФ №142481, МПК B01D 17/022. Устройство для разделения жиросодержащих эмульсий. 6.12.2013.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделения жидкостей по плотности | 2017 |

|

RU2646423C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЖИРОСОДЕРЖАЩИХ ЭМУЛЬСИЙ | 2005 |

|

RU2292936C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЖИДКОСТЕЙ | 2003 |

|

RU2239485C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРАТИВНОГО ПРОДУКТА И ПОГЛОТИТЕЛЕЙ КИСЛЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2259231C2 |

| УСТРОЙСТВО ДЛЯ НАМАЗКИ АККУМУЛЯТОРНЫХ ПЛАСТИН | 1992 |

|

RU2006105C1 |

| Устройство для регенерации эластичного фильтрующего материала | 1979 |

|

SU899078A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОГЛОТИТЕЛЕЙ КИСЛЫХ ГАЗОВ | 2008 |

|

RU2389544C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ РЕГЕНЕРАТИВНОГО ПРОДУКТА И ПОГЛОТИТЕЛЕЙ КИСЛЫХ ГАЗОВ | 2007 |

|

RU2359750C1 |

| Ленточный фильтр-пресс | 1987 |

|

SU1526756A1 |

| УСТРОЙСТВО ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ С ПОВЕРХНОСТИ ВОДЫ | 1994 |

|

RU2104366C1 |

Изобретение относится к пищевой и химической промышленности и может использоваться при очистке промывных вод при переработке растительных масел. Устройство для разделения жиросодержащих эмульсий включает корпус ванны 1, сборный лоток 6, верхний транспортирующий валок 5, верхние отжимные валки 9, нижний отжимной валок 2, нижний транспортирующий валок 3. Верхний транспортирующий валок 5 выполнен полым и перфорированным. Оба опертых на верхний транспортирующий валок 5 отжимных валка 9 снабжены внутренними отверстиями в виде усеченных конусов, выполнены перфорированными, шарнирно закреплены на корпусе ванны 1 посредством стоек 7 и соединены сменной пружиной 8. На валках 5 и 2 размещена упругая пористая лента 4. Один из верхних отжимных валков 9 выполнен обогреваемым и установлен большим диаметром отверстия влево по ходу набегания ленты 4, а другой верхний отжимной валок 9 размещен с противоположной ориентацией отверстия. Каждый валок 9 снабжен выступом относительно торца верхнего транспортирующего валка 5, причем эти выступы направлены в противоположные стороны с размещением над сборным лотком 6. Изобретение позволяет повысить эффективность разделения фаз. 2 ил.

Устройство для разделения жиросодержащих эмульсий, включающее корпус ванны, сборный лоток, верхние и нижние отжимные и транспортирующие валки, из которых верхний транспортирующий валок выполнен полым и перфорированным, с размещенной на них упругой пористой лентой с опертыми на верхний транспортирующий валок двумя отжимными валками, шарнирно закрепленными на корпусе ванны посредством стоек, и выполнением валка, расположенного со стороны набегания упругой пористой ленты, обогреваемым, отличающееся тем, что оба опертых на верхний транспортирующий валок отжимных валка снабжены внутренними отверстиями в виде усеченных конусов и выполнены перфорированными, причем обогреваемый отжимной валок установлен большим диаметром отверстия влево по ходу набегания ленты, а другой отжимной валок размещен с противоположной ориентацией отверстия, и каждый снабжен выступом относительно торца верхнего транспортирующего валка, причем эти выступы направлены в противоположные стороны с размещением над сборным лотком.

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЖИДКОСТЕЙ | 2003 |

|

RU2239485C1 |

| Разделительная тарелка к сепараторам открытого типа для производства высокожирных сливок | 1960 |

|

SU142481A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЖИРОСОДЕРЖАЩИХ ЭМУЛЬСИЙ | 2005 |

|

RU2292936C1 |

| US 5954973 A, 21.09.1999. | |||

Авторы

Даты

2015-12-10—Публикация

2014-10-15—Подача