Изобретение относится к устройствам для производства электрохимических источников тока, предназначено для заполнения ячеистых по структуре пластин аккумуляторов активной массой, пастообразной в исходном состоянии, и может быть использовано в высокомеханизированном производстве аккумуляторов в составе технологической поточной линии.

Известны устройства для намазки пластин аккумуляторов, содержащие станину, бункер для подачи пасты, механизмы подачи пластин и механизмы намазывания пасты на пластины - шпательного и ленточного типов [1] .

Недостатком известных устройств является малая производительность, сложность отладки при запуске в работу, сложность поддержания номинального технологического режима намазки пластин, низкая надежность подобных конструкций, длительные и многочисленные остановки на регулировочно-ремонтные работы, большой выход бракованных изделий. Это приводит к тому, что не обеспечивается необходимое качество аккумуляторов из-за значительного разброса параметров намазанных активной массой пластин.

Наиболее близким по технической сущности и достигаемым результатам является устройство для намазки аккумуляторных пластин, содержащее станину с двумя валами и бесконечной гидрофильной лентой на них, над верхней горизонтальной ветвью которой установлен бункер с выступом, намазочным барабаном и калибрующим валком, намазочный стол в створе выхода бункера, размещенный под верхней ветвью ленты, привод для принудительного вращения одного из валов, несущих ленту, а также для вращения намазочного барабана и калибрующего валка бункера в виде цепных передач на эти элементы от мотор-редуктора, узел натяжения ленты, взаимодействующий с ее нижней ветвью, отжимной (от жидкости) валок, установленный под движущим ленту валом подвижно с возможностью изменения величины отжимающего зазора между ними посредством гидроцилиндра с штоком, калибрующий валок бункера концами установлен в подшипниковых опорах с возможностью изменения калибрующего зазора между ним и лентой (находящейся на намазочном столе) за счет регулируемого по высоте перемещения обеих подшипниковых опор, установленных каждая в направляющих на стенках бункера и фиксируемых в конкретном положении при помощи винтовой пары, один из элементов которой закреплен на корпусе подшипниковой опоры, а другой установлен в выступе на стенке бункера, причем каждый из двух подшипников на концах калибрующего валка в корпусе опоры зафиксирован от осевого смещения стопорным элементом в виде гайки с наружной резьбой, взаимодействующей с ответной резьбой в корпусе опоры [2] .

Недостатками известного технического решения при высокой производительности (до 170 пластин в минуту) является. Негарантированность правильности прилегания (по образующей) отжимного валка к поверхности ведущего ленту вала из-за конструктивного исполнения шарнирного узла подвески отжимного валка, исполнения самого валка и ведущего вала вследствие объективных и неизбежных неточностей (погрешностей) изготовления, а также и при сборке устройства; это при достаточно жесткой установке отжимного валка в качающихся шарнирных стойках влечет за собой ограничение диапазона применяемых паст по их влажности и густоте (консистенции) из-за некачественного отжимания (осушки) гидрофильной ленты, вынуждая применять для намазки только так называемые (по общепринятой классификации) "сухие" и "полусухие" пасты. Приготовление таких паст вызывает повышенный и ускоренный износ пастоприготовительных агрегатов, а применение - к интенсивному износу узлов и деталей бункера, подшипниковых опор калибрующего валка, износу гидрофильной ленты, износу механизма очистки этой ленты, из-за чего в категорию бракованных изделий уходит более 10% пластин, подвергнутых намазке. Зазор между калибрующим валком и гидрофильной лентой, отрегулированный перед началом работы агрегата, практически постоянен в течение срока службы конкретной гидрофильной ленты, в то время, как поступающие на намазку от разных литьевых форм и литейных автоматов пластины-решетки имеют разную толщину, что отрицательно сказывается на качестве продукции: если пластина тоньше величины зазора - намазка теряет свое качество из-за уменьшения давления, причем налицо излишний расход пасты; если пластина толще величины зазора - калибрующий валок мнет или выгибает пластину, создавая неустранимый брак. Достаточно большое давление в намазочном бункере продавливает пасту во все возможные зазоры, в том числе паста попадает и между вращающимися деталями роликоподшипников (опор вращения калибрующего валка), что быстро выводит их из строя, так как паста содержит абразивные компоненты. Следует отметить также большее количество и продолжительность регулировочно-ремонтных работ, так как установлено, что при эксплуатации устройства в течение регламентированного изготовителем срока службы (5 лет) требуется до 800 замен гидрофильной ленты, при этом ремонтно-регулировочные работы составляют до 3,5 ч на одну замену ленты и запуск в работу.

Цель изобретения - повышение производительности (за счет снижения выхода брака), а также качества продукции за счет устранения отрицательного влияния нестабильной консистенции пасты при снижении материальных и трудовых затрат путем уменьшения количества и продолжительности технологических остановок для проведения регулировочно-ремонтных работ.

Это достигается тем, что в устройстве для намазки аккумуляторных пластин, содержащем станину с двумя валами и бесконечной гидрофильной лентой на них, над верхней ветвью которой установлен бункер с выступом, намазочным барабаном и калибрующим валком, намазочный стол под верхней ветвью ленты в створе выхода бункера, привод для принудительного вращения одного из валов, несущих ленту, а также для вращения намазочного барабана и калибрующего валка бункера в виде цепных передач на эти элементы от мотор-редуктора, узел натяжения ленты, взаимодействующий с ее нижней ветвью, отжимной (от жидкости) валок, установленный под движущим ленту валом подвижно с возможностью изменения величины отжимающего зазора между ними посредством гидроцилиндра с штоком, калибрующий валок бункера концами установлен в подшипниковых опорах с возможностью изменения калибрующего зазора между ним и лентой за счет регулируемого по высоте перемещения обеих подшипниковых опор, установленных, каждая, в направляющих на стенках бункера и фиксируемых в конкретном положении при помощи винтовой пары, один из элементов которой закреплен на корпусе подшипниковой опоры, а другой установлен в выступе на стенке бункере, причем каждый из двух подшипников на концах калибрующего валка в корпусе опоры зафиксирован от осевого смещения стопорным элементом в виде гайки с наружной резьбой, взаимодействующей с ответной резьбой в корпусе опоры, согласно изобретению станина снабжена поперечиной с П-образным пазом в середине, шток силового гидроцилиндра также снабжен аналогичным пазом, отжимной валок установлен в раме, снабженной аналогичными пазами, при этом рама оперта на поперечину станины и шток гидроцилиндра с образованием двух аналогичных опорных сочленений, выполненных каждое в виде взаимоперпендикулярных один другому П-образных пазов, которые заведены один в другой с боковым зазором в каждом опорном сочленении, а опорные поверхности обоих пазов в сочленении выполнены криволинейными, при этом между подшипником калибрующего валка и корпусом его опоры размещена коаксиальная им втулка с продольными расширяющимися к стопорной гайке пазами на внешней поверхности, а на гайке выполнены аналогичные продольные пазы, сообщающиеся и совмещаемые с пазами этой втулки, а зазор между втулкой и калибрующим валком с внутренней стороны подшипника минимален и выполнен по скользящей посадке, причем между выступом бункера и установленным на нем одним из элементов винтовой пары может быть размещено упругое звено из эластомера, выполненное в виде втулки и осуществляющее функцию для подрессоривания калибрующего валка относительно гидрофильной бесконечной ленты.

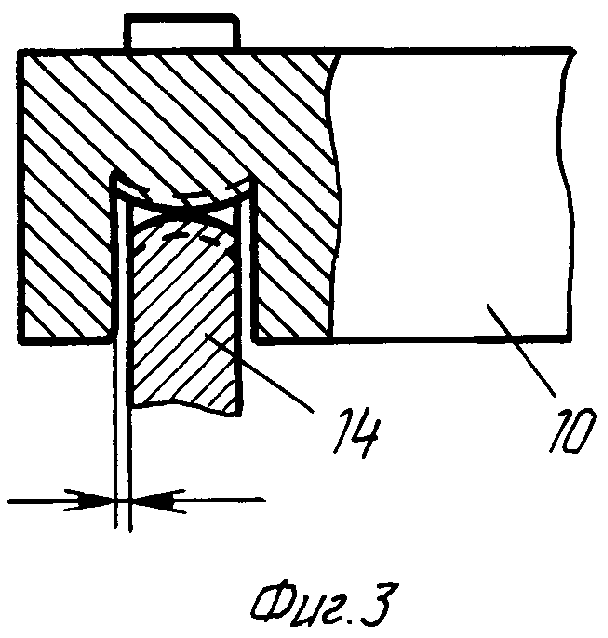

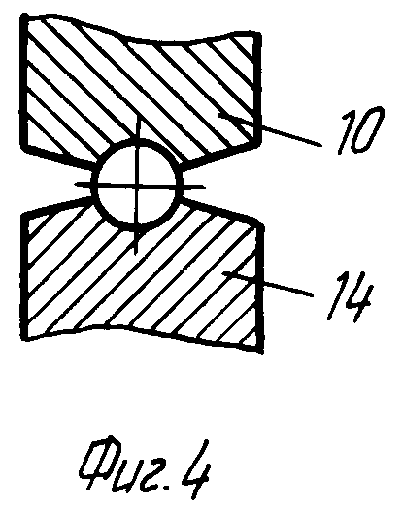

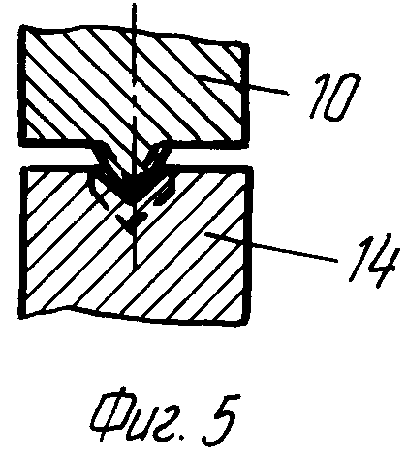

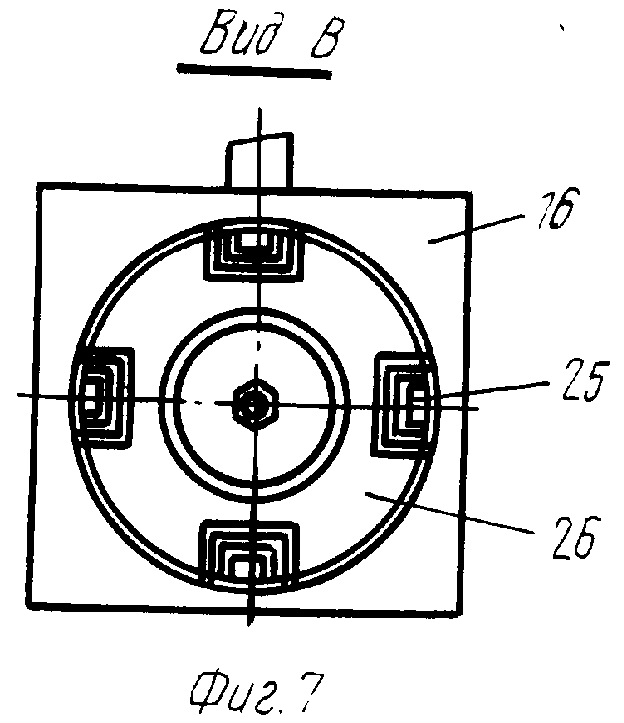

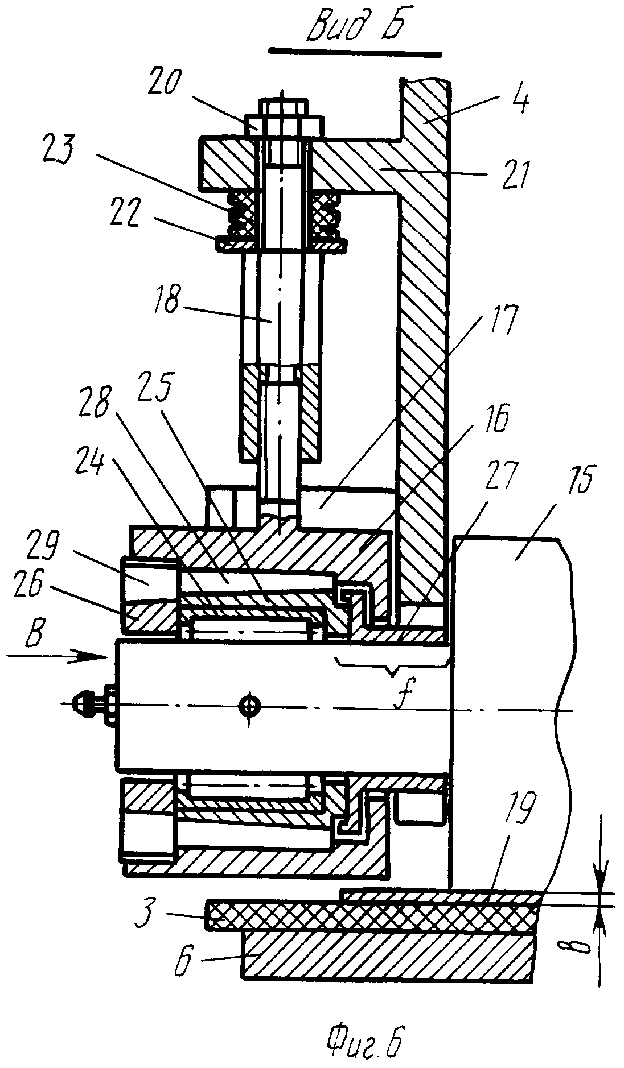

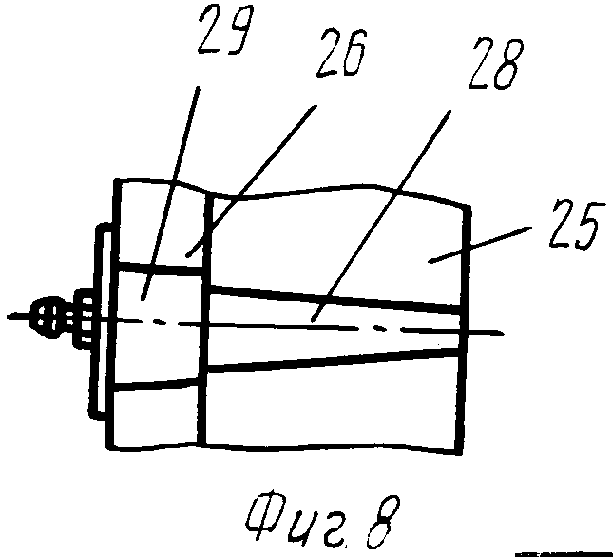

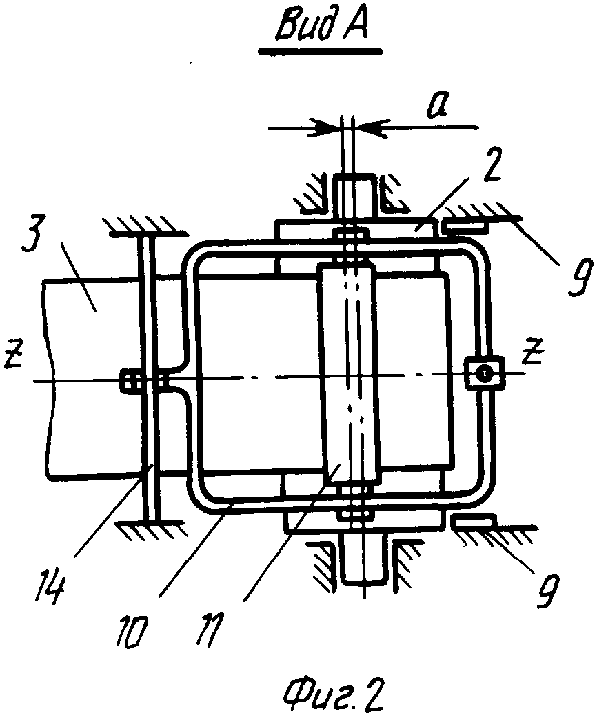

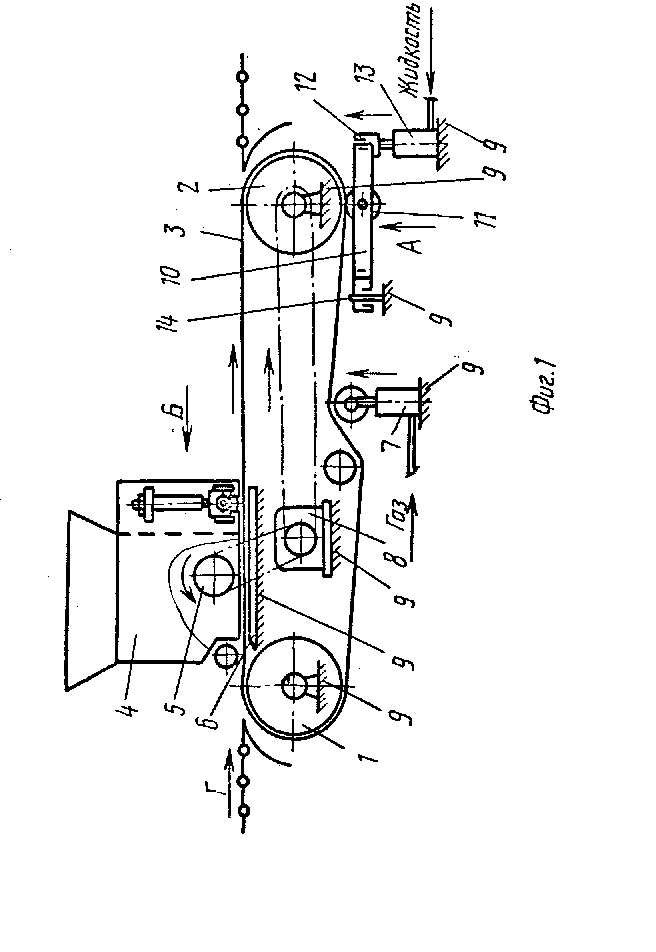

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3-5 - варианты исполнения опорных шарниров рамы отжимного валка; на фиг. 6 - вид по стрелке Б на фиг. 1; на фиг. 7 - вид по стрелке В на фиг. 6; на фиг. 8 - пастоотводящие пазы во втулке и стопорной гайке, план.

Предлагаемое устройство содержит ведомый 1 и ведущий 2 валы, охватываемые замкнутой (бесконечной) гидрофильной лентой 3, над верхней ветвью которой установлен намазочный бункер 4 с намазочным барабаном 5, а под верхней ветвью в створе выхода бункера 4 установлен намазочнычй стол 6. Гидрофильная лента 3 имеет постоянное натяжение посредством натяжного валика, поджимаемого пневмоцилиндром 7 по направлению стрелки. Ведущий вал 2 и намазочный барабан 5 получают вращательное движение от привода 8. Все узлы установлены на станине 9, выполненной в виде жестких опор.

Под ведущим валом 2 в прямоугольной раме 10 установлен отжимной осушающий гидрофильную бесконечную ленту валок 11. Рама 10 опирается посредством шарниров точечного (или шарового) контакта с одной стороны на шток 12 гидроцилиндра 13, с другой - своим выступом-кронштейном на поперечину 14. Точечные или шаровые шарниры, выполняющие роль опор для рамы 10, расположены на оси Z, являющейся осью симметрии рамы 10, отжимного валка 11 и гидрофильной ленты 3, и представляют собой опорные сочленения, выполненные, каждое, в виде взаимоперпендикулярных один другому П-образных пазов, которые заведены один в другой с боковым зазором в каждом опорном сочленении (шарнире). Опорные поверхности обоих пазов в сочленениях выполнены криволинейными (см. фиг. 3). Однако, сочленение может быть представлено и в виде шаровой опоры (см. фиг. 4) или в виде криволинейно-призматической опоры (см. фиг. 5), широко применяемой в весовой технике (в рычажных весах). Рама 10 и отжимной валок 11, таким образом, имеют две оси поворота (для самоустановки): в горизонтальном положении по оси Z и в вертикальном - по оси, проходящей через шарнир взаимного контакта с поперечиной 14. Ось вращения отжимного валка 11 параллельна оси вращения ведущего вала 2 и смещена относительно ее в сторону сбегания гидрофильной ленты 3 на расстояние а, величина которого лежит в пределах 1-5 мм.

Намазочный бункер 4 имеет калибрующий валок 15, вращающийся от привода вращения намазочного барабана 5 навстречу движению гидрофильной транспортирующей ленты 3. Оба конца калибрующего валка 15 вращаются в подшипниковых опорах, корпуса 16 которых, ограниченные в направляющих 17, с помощью воротков 18, соединенных с корпусами 16 винтовой парой, имеют возможность перемещаться в вертикальном направлении для регулировки зазора а, величина которого регламентируется толщиной намазываемых свинцовых пластин-решеток 19. Подшипниковые опоры после регулировки зазора b стопорятся гайками 20 в выступе 21 намазочного бункера 4 с отверстиями в них для пропуска участка с наружной резьбой воротка 18. Между торцовой поверхностью воротка 18, образованной переходом с максимального диаметрального размера тела воротка к диаметру стопорящей его резьбы, и выступом 21 установлены опорная шайба 22 и упругое звено из эластомера, выполненное, например, в виде втулки 23 специального профиля (по продольному разрезу), изготовленной из упругого материала, не имеющего остаточной деформации, например полиуретана.

Подшипниковая опора калибрующего валка 15 представляет собой роликоподшипник 24, установленный во втулке 25, которая установлена в корпусе опоры с помощью стопорящей детали 26, выполненной в виде гайки с наружной резьбой, входящей в соединение с ответной резьбой в корпусе 16. Между втулкой 25 и торцом калибрующей части валка 15, образованной переходом от калибрующего диаметра к диаметру подшипниковой части, установлена защитная втулка 27, которая может быть изготовлена с втулкой 25 как одно целое, ступица которой проходит через отверстие в корпусе 16 и паз в стенке бункера. Между втулками 25 и 27 и калибрующим валком 15 зазор с внутренней стороны подшипника минимален и выполнен по скользящей посадке (обозначено фигурной скобкой).

По наружным поверхностям втулки 25 и стопорящей гайки 26 в осевом направлении выполнены пастоотводящие клинообразные пазы 28 и 29, площадь сечения которых увеличена по направлению от торца калибрующей части валка 15 в сторону выхода пасты наружу. Пастоотводящие пазы 28 и 29 при сборке подшипникового узла должны быть совмещены между собой.

Устройство для намазки аккумуляторных пластин работает следующим образом.

Свинцовые аккумуляторные пластины-решетки, двигаясь по направлению стрелки Г, попадают на движущуюся гидрофильную транспортирующую ленту 3, а затем под намазочный бункер 4. В створе выхода бункера 4 и намазочного стола 6 намазочным барабаном 5 происходит намазка пластин-решеток активной массой (пастой), а затем их калибровка калибрующим валком 15. После калибровки намазанные пластины-решетки с гидрофильной ленты перемещаются в сушильное устройство. Во время процесса намазки, происходящего под давлением, из пастирующей массы выдавливается жидкость (компонент пасты во время ее приготовления), которую впитывает в себя гидрофильная лента. Но к моменту схода ленты с ведомого вала 1 и подхода ее под намазочный бункер 4 транспортирующая лента 3 снова должна быть сухой (обезвоженной), в противном случае все намазанные пластины-решетки представляют собой неустранимый брак. Для отжима (осушки) ленты под ведущим валом 2 в раме 10 установлен отжимной валок 11, который под действием гидроцилиндра 13 отжимает (осушает) гидрофильную ленту 3.

Для того, чтобы устройство могло работать как на сухих и полусухих, жестких и полужестких, так и на влажных и полувлажных, мягких и полумягких пастах как отечественного, так и зарубежного производства степень отжима (осушки) гидрофильной транспортирующей ленты должна быть гарантированно высокой. С этой целью раме 10 с установленным в ней отжимным валком 11 предоставлена возможность поворачиваться в двух плоскостях: в вертикальной, осуществляемой посредством шарнирного сочленения рамы 10 с поперечиной 14, и в горизонтальной посредством шарнирных сочленений рамы 10 с поперечиной 14 и штоком 12 гидроцилиндра 13, расположенных на общей оси симметрии.

Гарантированный линейный контакт отжимного валка 11 с лентой 3 и ведущим валом 2 обеспечивается смещением оси вращения отжимного валка от оси вращения ведущего барабана в сторону сбегания нижней ветви гидрофильной транспортирующей ленты на величину в пределах 1-5 мм. Смещать ось вращения отжимного валка относительно оси вращения ведущего барабана навстречу движению транспортирующей ленты нельзя, так как отжимной валок под действием гидроцилиндра 13 препятствует движению ленты и собирает ее в гармошку.

Свинцовые пластины-решетки поступают на намазочные агрегаты от разных литейных агрегатов и соответственно от разных литьевых форм. Обычно работа одного намазочного агрегата, учитывая его производительность, обеспечивается тремя литейными автоматами. Поскольку размеры матриц разных литьевых форм не могут быть абсолютно одинаковыми, поступающие на намазку пластины-решетки отличаются одна от другой размерами. Важным фактором в данном случае является отклонение пластин-решеток по толщине, которое может иметь величину до 0,25 мм. Во избежание деформации решеток между телом воротка 18 на стержне под стопорящую его гайку 20 и выступом 21 наружной стенки намазочного бункера 4 установлены опорная шайба 22 и упругое звено из эластомера, например втулка 23, которая компенсирует увеличение толщины пластины-решетки. Сжимаясь, втулка воспринимает на себя увеличившееся давление на калибрующий валок 15. Материал втулки, например полиуретан, не имеет остаточной деформации и после снятия нагрузки возвращает калибрующий валок в первоначальное положение. Профиль втулки 23 помогает ей сохранять величину пружинящего усилия неизменной независимо от величины деформации. Роль втулки 23 может выполнять обычная винтовая пружина сжатия, однако конструктивное исполнение из полиуретана втулки предпочтительнее.

В предлагаемом устройстве втулка 25, коаксиально охватывающая подшипник 24, закрепляемая в корпусе 16 вместе с подшипником 24 стопорным узлом в виде гайки 26 с наружной резьбой, имеет вдоль своей наружной поверхности два или более клинообразных продольных паза. Такие же пазы и в том же количестве имеет стопорная гайка 26. Минимальные участки проходных сечений пазов втулки 25 и гайки 26 обращены в сторону калибрующей части валка 15, а сами пазы втулки и гайки совмещены между собой, причем минимальное проходное сечение пазов гайки 26 больше максимального проходного сечения пазов втулки 25. При таком исполнении подшипникового узла попадание пасты в подшипник исключено, а засохшая во время остановки паста легко выдавливается через клинообразные пазы 28 и 29 втулки 25 и гайки 26 наружу свежими порциями проникающей пасты, минуя детали подшипника. (56) Дасоян М. А. и др. Производство электрических аккумуляторов. М. : Высшая школа, 1970, с. 186-190.

AutoMAC High-Speed Automotive-Type Paster. Рекламный проспект фирмы "MAC Engineering and Equipment Company, Inc. ", Michigan, USA, 1988, form Number 888-2.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАМАЗКИ ЭЛЕКТРОДОВ СВИНЦОВЫХ АККУМУЛЯТОРОВ | 1994 |

|

RU2091914C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

| Двухвалковая трубоформовочная клеть с открытым калибром | 1974 |

|

SU554028A1 |

| Устройство рубки движущейся ленты древесного шпона с ножом и узлом его натяжения, включая механизм вертикального перемещения прижимного вала с натяжителем цепи | 2021 |

|

RU2807977C2 |

| УСТРОЙСТВО ДЛЯ ПАСТИРОВАНИЯ РЕШЕТОК ЭЛЕКТРОДОВ ЭЛЕКТРИЧЕСКОГО АККУМУЛЯТОРА | 2000 |

|

RU2160945C1 |

| МНОГОВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 1973 |

|

SU381197A1 |

| ПРОФИЛЕГИБОЧНАЯ МАШИНА | 1998 |

|

RU2134173C1 |

| Валковый пресс | 2002 |

|

RU2223822C2 |

| Прокатная клеть с многовалковымКАлибРОМ | 1979 |

|

SU804018A1 |

| Узел валка рабочей клети | 1980 |

|

SU994067A1 |

Использование: производство свинцовых аккумуляторов. Сущность изобретения: устройство содержит два вала 1 и 2 в станине 9, охваченных бесконечной гидрофильной лентой 3, бункер 4 с выступом, намазочным барабаном 5 и калибрующим валком над верхней горизонтальной ветвью ленты 3, намазочный стол 6 под верхней ветвью встворе выхода бункера 4, узел натяжения ленты 3 в виде валика на штоке пневмоцилиндра 7, установленного на станине 9, узел отжима ленты 3 от жидкости из отжимного валка 11 в раме 10, опирающейся сочленениями-шарнирами на станину 9, причем одна из опор рамы - шток 12 гидроцилиндра 13 на станине 9, другая опора на станине 9 выполнена в виде поперечины 14. Калибрующий валок установлен концами в подшипниковых опорах с возможностью его передвижения для регулировки калибрующего зазора между ним и лентой 3 за счет размещения каждой из подшипниковых опор в направляющих на стенках бункера 4 с помощью винтовой пары. Один элемент винтовой пары закреплен на подшипниковой опоре, а другой - вороток установлен в выступе бункера 4, причем между воротком и выступом размещено упругое звено из эластомера в виде втулки из полиуретана, выполняющей функцию подрессоривания калибрующего валка относительно ленты 3 при намазке пластин с положительным допуском по ее толщине. Устройство также содержит привод 8 от мотор-редуктора в виде цепных передач с него на намазочный барабан 5, калибрующий валок и один из валов 2, несущих ленту. Поверх каждого из подшипников опор калибрующего валка надета коаксиальная ему втулка, охватывающая посадочную часть валка с внутренней стороны подшипника по скользящей посадке, т. е. с минимально допустимым зазором, сочленения рамы с поперечиной 14 станины 9 и штоком 12 гидроцилиндра 13 выполнены, каждое в виде взаимоперпендикулярных один другому П-образных пазов, которые заведены один в другой с боковым зазором в каждом опорном сочленении, а опорные поверхности обоих пазов в сочленении выполнены криволинейными. На коаксиальных втулках подшипников калибрующего валка имеются обводные каналы в виде клинообразных продольных пазов для отвода естественных излишков пасты, минуя подшипники. Это позволяет увеличить производительность устройства за счет снижения выхода брака, уменьшения количества и продолжительности регулировочно-ремонтных работ и технологических остановок. 1 з. п. ф-лы, 8 ил.

Авторы

Даты

1994-01-15—Публикация

1992-06-15—Подача