ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения микроцеллюлозы из волокнистого целлюлозного материала, включающему стадию подкисления и стадию гидролиза.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Микроцеллюлоза (также называемая, например, целлюлозой с выровненной СП (степенью полимеризации) и микрокристаллической целлюлозой) является многофункциональным продуктом, используемым в различных областях применения, например в пищевой, фармацевтической, косметической, бумажной и картонной отраслях промышленности, а также во многих других областях применения. Кроме того, микроцеллюлоза может использоваться для получения производных микроцеллюлозы, таких как вискозная целлюлоза, КМЦ (карбоксиметилцеллюлоза), наноцеллюлоза и разнообразные композиционные продукты.

В патентной литературе предложено несколько способов получения микроцеллюлозы.

В патентном документе US 2978446 описано получение целлюлозы с выровненной СП (степенью полимеризации) с помощью кислотного гидролиза и механической обработки. Целлюлозу гидролизуют при кипении в 2,5Н соляной кислоте (HCl). Концентрация кислоты при этом составляет 9%, а температура - приблизительно 105°C. Консистенция целлюлозной массы и количество добавленной кислоты не указаны. Гидролизованная целлюлоза нуждается в механической дезинтеграции в водной среде.

В патентном документе US 3278519 описан аналогичный способ получения целлюлозы с выровненной СП с помощью гидролиза целлюлозы либо в 2,5Н HCI при температуре 105°C, либо в 0,5% HCl при температуре 250°F (121°C). Консистенция целлюлозной массы и количество добавленной кислоты не указаны.

В патентном документе US 3954727 раскрыт способ получения микрокристаллической целлюлозы гидролизом целлюлозы разбавленной серной кислотой при температуре от 120 до 160°C. Разбавленная серная кислота, в которую добавляют целлюлозу, имеет концентрацию 1%, а концентрация смеси целлюлоза-кислота составляет 5%. Таким образом, консистенция целлюлозной массы является низкой, а количество кислоты в пересчете на сухую массу целлюлозы высоким.

В патентном документе US 7037405 описан способ, согласно которому исходный целлюлозный материал контактирует с кислотой, реакционную массу нагревают при повышенной температуре и затем обрабатывают механически. Упоминается, что приемлемая концентрация кислоты составляет 1-5% от смеси, приемлемая консистенция целлюлозной массы - 3-50%, приемлемый диапазон температур - 80-120°C, а приемлемое время реакции - от 30 минут до 4 часов. После кислотного гидролиза целлюлозную смесь обрабатывают механически для дезинтеграции волокон. Предпочтительно, чтобы на технологической стадии механической дезинтеграции размеры частиц кристаллической целлюлозы сдвигались в микронный диапазон приблизительно от 1 до 10 микрон. Способ патентного документа US 7037405 является сложным производственным процессом. После кислотного гидролиза требуется проведение стадии механической дезинтеграции. Эта стадия нуждается в изготовлении дорогостоящего рафинера и в использовании высокой энергии для рафинирования 5-100 кВт/т.

В патентном документе US 6228213 описан способ получения микрокристаллической целлюлозы добавлением раствора кислоты в целлюлозу и пропусканием целлюлозы и раствора кислоты через экструдер, где целлюлоза подвергается кислотному гидролизу с образованием микрокристаллической целлюлозы. Температура цилиндра экструдера во время гидролиза составляет от 80 до 200°C. Благодаря температуре экструдера и давлению, создаваемому экструзионной головкой или шнеком экструдера, целлюлоза расплавляется в экструдере, что предполагает более тесный контакт между целлюлозой и кислотой. Степень сжатия шнека экструдера составляет от 1,5:1 до 3:1, предпочтительно приблизительно 3:1. К недостаткам, связанным с использованием экструдеров, относится их высокая стоимость, при этом повышается и стоимость технического обслуживания, кроме того, они требуют высоких затрат механической энергии, по расчетам по меньшей мере 100 кВтч, как правило, по меньшей мере 150 кВтч, на тонну сухой целлюлозы (затраты на тепловую энергию не включены).

В патентном документе US 5543511 раскрыто получение целлюлозы с выровненной СП с использованием частичного гидролиза кислородом и/или диоксидом углерода при температуре 100-200°C.

В патентном документе US 4427778 раскрыто получение целлюлозы с выровненной СП с помощью ферментного гидролиза.

С учетом описанных выше способов получения микроцеллюлозы существует потребность в более эффективном и экономичном способе получения микроцеллюлозы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением неожиданно было установлено, что микроцеллюлоза высокого качества с узким гранулометрическим распределением частиц может быть получена из волокнистого целлюлозного материала сначала подкислением волокнистого целлюлозного материала, затем промывкой подкисленного целлюлозного материала и, наконец, гидролизом промытого целлюлозного материала. Гранулометрическое распределение частиц можно легко контролировать посредством изменения условий на стадии подкисления и стадии гидролиза.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

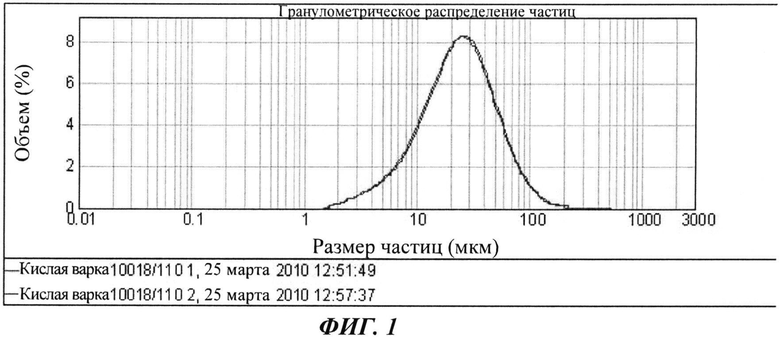

На Фиг. 1 показана кривая гранулометрического распределения частиц микроцеллюлозы, полученной в соответствии с настоящим изобретением при температуре гидролиза 165°C и времени гидролиза 180 минут, и

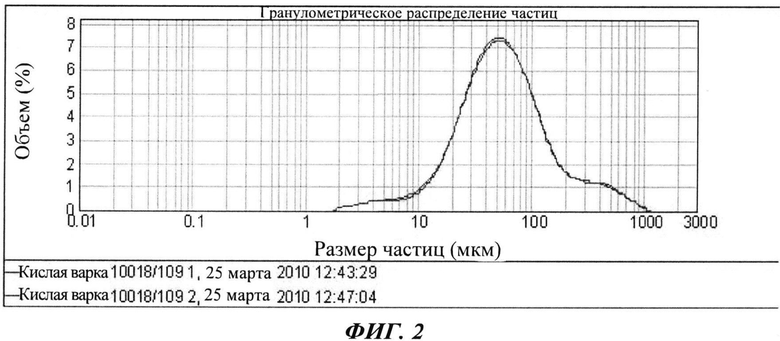

на Фиг. 2 показана кривая гранулометрического распределения частиц микроцеллюлозы, полученной в соответствии с настоящим изобретением при температуре гидролиза 150°C и времени гидролиза 120 минут.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предложен способ получения микроцеллюлозы, включающий

a) подкисление волокнистого целлюлозного материала,

b) промывку подкисленного целлюлозного материала,

c) необязательно обезвоживание промытого целлюлозного материала, и

d) гидролиз промытого или промытого и обезвоженного целлюлозного материала в кислых условиях при температуре по меньшей мере 120°C и консистенции по меньшей мере 8 масс. % сухого вещества целлюлозы.

При использовании в данном описании термин "микроцеллюлоза" включает микрокристаллическую целлюлозу МКЦ, но относится также и к аналогичным продуктам, которые не являются полностью кристаллическими и могут содержать некоторые аморфные области. Микроцеллюлоза согласно настоящему изобретению обычно имеет содержание гемицеллюлозы приблизительно от 0 до 15%, предпочтительно от 0 до 10 масс. %, более предпочтительно от 0,5 до 7 масс. % и наиболее предпочтительно от 1 до 5 масс. % при определении с помощью стандартных методов анализа углеводов (Determination of hemicelluloses and pectins in wood and pulp fibres by acid methanolysis and gas chromatography (Определение гемицеллюлоз и пектинов в древесине и целлюлозных волокнах с помощью кислотного метанолиза и газовой хроматографии), 1996, Nordic pulp and paper research journal, No. 4, 1996. p.216-219).

Настоящее изобретение основано на выявлении того, что целлюлозные волокна, освобожденные от металлов, становятся достаточно кислыми, чтобы претерпевать автогидролиз, при котором используется собственная кислотность целлюлозных волокон. Целлюлозные волокна содержат кислотные группы, связанные со стенкой волокна, например, уроновые кислоты и связанные с лигнином ионизируемые группы. Волокна обычно содержат ионы металлов, например, Na+, Ca2+, Mg2+ и Mn2+, нейтрализующие кислотность волокон. Согласно настоящему изобретению, металлы удаляют из волокон с помощью подкисления и промывки. В результате такой ионообменной обработки металлы удаляются из волокон, и ионизированные группы в стенке волокна протонируются. Для одновалентных ионов ионный обмен в большинстве случаев может быть описан следующим образом:

ВОЛОКНО-КИСЛОТА(-)Ме+→ВОЛОКНО-КИСЛОТА(Н)

а для двухвалентных ионов металлов ионный обмен в большинстве случаев может быть описан следующим образом:

2[ВОЛОКНО-КИСЛОТА(-)]Ме(2+)→2[ВОЛОКНО-КИСЛОТА(Н)]

В результате такого ионного обмена волокна (то есть клеточные стенки>волокон) становятся достаточно кислыми, чтобы претерпевать автогидролиз. Образующаяся в результате гидролиза смесь содержит микроцеллюлозу и происходящие из волокон продукты реакции, но не содержит ионов металлов и солей, что облегчает дальнейшую обработку микроцеллюлозы.

На стадии подкисления а) целлюлозный материал предпочтительно подкисляют до величины рН 4 или ниже 4, более предпочтительно до 3 или ниже 3. Величина рН предпочтительно составляет 0 или выше 0, более предпочтительно 0,5 или выше 0,5, еще более предпочтительно 1 или выше 1. Величина рН предпочтительно лежит в диапазоне от 0,5 до 4, более предпочтительно от 1 до 3 и наиболее предпочтительно от 1,5 до 2,5.

На стадии подкисления а) величину рKа предпочтительно понижают на по меньшей мере 1, предпочтительно на по меньшей мере 1,5, более предпочтительно на по меньшей мере 2 единицы ниже, чем величина рKа кислотных групп целлюлозных волокон, например, уроновых кислот и связанных с лигнином ионизируемых групп.

Кислотами, подходящими для стадии подкисления, являются минеральные кислоты, такие как серная кислота, соляная кислота, азотная кислота, бисульфат натрия или бисульфит натрия. Также могут использоваться смеси двух или нескольких таких кислот. Предпочтительной минеральной кислотой является серная кислота. Также могут использоваться органические кислоты, такие как муравьиная кислота.

Консистенция целлюлозного материала на стадии подкисления предпочтительно составляет от 5 до 40%, более предпочтительно от 10 до 30 масс. % сухого вещества целлюлозного материала.

Температура на стадии подкисления предпочтительно ниже 120°C, более предпочтительно лежит в диапазоне от 10 до 90°C и наиболее предпочтительно от 20 до 70°C.

Время пребывания на стадии подкисления предпочтительно составляет от 10 до 90 минут, более предпочтительно от 15 до 60 минут.

После подкисления подкисленный целлюлозный материал промывают и необязательно обезвоживают. Промывку предпочтительно осуществляют путем обезвоживания подкисленного целлюлозного материала для удаления избытка кислоты с последующим разбавлением обезвоженного целлюлозного материала и затем повторным обезвоживанием материала. Процедура промывки может повторяться один или два раза. И, наконец, промытый целлюлозный материал разбавляют до требуемой консистенции.

Промывку можно осуществлять с использованием промышленных массомоек, обычно используемых на целлюлозных заводах. Предпочтительный вариант осуществления включает подкисление в реакторе с последующим удалением кислоты с помощью винтового пресса с последующим разбавлением водой и повторным обезвоживанием.

Как указано выше, при гидролизе используют собственную кислотность целлюлозного материала. Следовательно, отсутствует необходимость в добавлении кислоты на стадии гидролиза. Однако при гидролизе могут быть добавлены небольшие количества кислоты, предпочтительно не более 0,5%, более предпочтительно не более 0,2%, наиболее предпочтительно не более 0,18% от сухой массы целлюлозы.

Температура гидролиза предпочтительно лежит в диапазоне от 120 до 185°C, более предпочтительно от 150 до 180°C и наиболее предпочтительно от 155 до 175°C.

Консистенция целлюлозного материала во время гидролиза предпочтительно составляет от 8 до 60%, более предпочтительно от 10 до 50%, еще более предпочтительно от 15 до 50% и наиболее предпочтительно от 20 до 45 масс. % сухого вещества целлюлозы.

Время гидролиза предпочтительно составляет от 20 до 300 минут, более предпочтительно от 30 до 240 минут, еще более предпочтительно от 60 до 240 минут и наиболее предпочтительно от 60 до 240 минут.

Предпочтительно проводить гидролиз в реакторе по существу без компрессии при степени сжатия реактора, предпочтительно ниже 1,5:1, более предпочтительно ниже 1,2:1. Предпочтительно обеспечивать расход механической энергии во время гидролиза, достаточный для достижения химического и термического разложения по существу без механической рубки и механического дефибрирования (размола) целлюлозной матрицы.

После гидролиза полученная смесь микроцеллюлоза-гидролизат при необходимости может быть нейтрализована или микроцеллюлоза может быть отделена от гидролизата. Отделенная микроцеллюлоза может быть промыта, и отделенная или промытая микроцеллюлоза может быть нейтрализована. Кислотный гидролизат также может быть нейтрализован. Для нейтрализации могут быть использованы, например, карбонат натрия, бикарбонат натрия, гидроксид калия, гидроксид магния или гидроксид натрия. Гидролизат обогащен продуктами гидролиза гемицеллюлозы, такими как ксилоза и глюкоза, и может быть использован для получения этанола.

Согласно наблюдениям, микроцеллюлозный материал со средним размером частиц приблизительно 8-100 мкм, предпочтительно 10-60 мкм - как определено в соответствии с методикой, приведенной ниже в данном описании - может быть получен из волокнистого целлюлозного материала при первоначальном подкислении волокнистого целлюлозного материала, последующей промывке подкисленного целлюлозного материала и, наконец, гидролизе промытого целлюлозного материала без последующей стадии дезинтеграции. Существенным признаком настоящего изобретения является высокая консистенция целлюлозного материала при гидролизе, составляющая предпочтительно по меньшей мере 20 масс. % сухого вещества целлюлозы. Высокая консистенция увеличивает концентрацию химических реагентов, что положительно сказывается на скорости реакции, а также облегчает извлечение микроцеллюлозы из реакционной смеси. Кроме того, при этом будет снижаться тепловая нагрузка.

Волокнистый целлюлозный материал, используемый в качестве исходного материала в способе согласно настоящему изобретению, может быть любым целлюлозным материалом, который может быть гидролизован в заданных условиях. Волокнистый целлюлозный материал не обязательно должен быть чистым целлюлозным материалом, но он также может содержать другие материалы, такие как лигнин.

Содержание лигнина в исходном волокнистом целлюлозном материале предпочтительно составляет не более 5%, более предпочтительно не более 2%, наиболее предпочтительно не более 1%.

Исходный волокнистый целлюлозный материал, как правило, имеет содержание гемицеллюлозы приблизительно от 3 до 15%, предпочтительно от 5 до 10 масс. % при определении с помощью стандартных методов анализа углеводов (Determination of hemicelluloses and pectins in wood and pulp fibres by acid methanolysis and gas chromatography (Определение гемицеллюлоз и пектинов в древесине и целлюлозных волокнах с помощью кислотного метанолиза и газовой хроматографии. 1996. Nordic pulp and paper research journal, No. 4, 1996. p.216-219).

Длина волокон волокнистого целлюлозного сырьевого материала составляет предпочтительно 5-0,2 мм. Для недревесных волокнистых целлюлозных материалов, таких как хлопок, длина волокон может превышать 5 мм.

Волокнистый целлюлозный материал может быть получен из древесного растительного материала, такого как мягкие породы древесины или твердые породы древесины.

Предпочтительным волокнистым целлюлозным материалом является беленая или небеленая целлюлоза, такая как крафт-целлюлоза, целлюлоза натронно-антрахинонной варки, сульфитная целлюлоза, нейтрально-сульфитная целлюлоза, кислотная сульфитная целлюлоза или органосольвентная целлюлоза. Целлюлоза может быть целлюлозой из хвойной или лиственной древесины. Целлюлоза может быть целлюлозой, полученной сразу после варки, или целлюлозой, которая делигнифицирована после варки, или целлюлозой, которая делигнифицирована и отбелена. Предпочтительной делигнифицированной целлюлозой является делигнифицированная кислородом (O2) целлюлоза. Предпочтительной целлюлозой является полностью отбеленная целлюлоза.

Согласно настоящему изобретению, можно также использовать волокнистый целлюлозный материал, получаемый из недревесных лигноцеллюлозных растительных материалов, таких как хлопок, трава, багасса, солома зерновых культур, волокна льна, конопля, сизаль, абака или бамбук. Обычно такие растительные материалы обрабатывают щелочным веществом для разрушения лигноцеллюлозного материала до целлюлозы, лигнина и гемицеллюлозы с последующим отделением целлюлозы от смеси. Некоторые обедненные лигнином растительные материалы, такие как хлопковый пух или хлопчатобумажные изделия, не обязательно требуют обработки щелочным веществом. Последние материалы могут содержать более 90% хлопковых волокон волокнистого материала.

Волокнистый целлюлозный материал, такой как целлюлоза, предпочтительно имеет содержание лигнина с числом Каппа ниже 40, более предпочтительно с числом Каппа ниже 30 и наиболее предпочтительно с числом Каппа ниже 10.

Согласно предпочтительному варианту осуществления изобретения, полученная микроцеллюлоза имеет средний размер частиц (D50) 10-60 мкм и предпочтительно гранулометрическое распределение частиц (D90) такое, что по меньшей мере 90 об.% частиц имеют размер менее 250 мкм. Размер частиц определяют с помощью методики, приведенной ниже в данном описании, при этом процедура включает ультразвуковую обработку, которая может привести к деагломерации и дезинтеграции образца.

Микроцеллюлозный материал, полученный с помощью способа согласно изобретению, как правило, имеет средний размер частиц 8-100 мкм, предпочтительно 10-60 мкм - как определено с помощью методики, приведенной ниже в данном описании - без какой-либо механической обработки. Можно улучшить структуру, если требуется более малый размер частиц. Так, качество микроцеллюлозного материала, получаемого с помощью гидролиза, при необходимости можно повысить благодаря уменьшению размера частиц с помощью подходящих устройств, таких как фрикционные измельчители, где измельчение осуществляют с помощью дефибрерных камней (например, измельчитель Masuko), миксеры с большими сдвиговыми усилиями или струйные мельницы.

Преимущество способа согласно изобретению заключается в том, что чистота конечной микроцеллюлозы является сравнительно высокой, и продукт может быть легко промыт для удаления низкомолекулярных углеводов. Чистота промытой микроцеллюлозы по целлюлозе может даже превышать 97%.

Выход микроцеллюлозы зависит от условий процесса, таких как температура, количество кислоты и время выдерживания на стадиях подкисления и гидролиза, и консистенция. Выход, как правило, составляет по меньшей мере 80%, предпочтительно по меньшей мере 85%, при этом выход может быть даже 90% или выше.

В соответствии с настоящим изобретением, микроцеллюлоза может быть получена на любом подходящем оборудовании, где смесь целлюлоза-кислота не подвергается какому-либо существенному сжатию, таком как емкость, оборудованная мешалкой или шнековым транспортером. Последний может быть устройством типа варочного котла M&D со шнековым транспортером. Другими устройствами могут быть реакторы для проходного способа беления или котлы для непрерывной варки с нисходящим потоком, например, типа Kamyr. Степень сжатия, если оно имеет место, как правило, составляет менее 1,5:1, более предпочтительно менее 1,2:1.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Следующие примеры описывают способ получения микроцеллюлозы в соответствии с изобретением.

Опыты с варкой проводили в одном и том же варочном котле емкостью 5 л, содержимое которого перемешивали с помощью мешалки через крышку. Варочный котел нагревают при помощи масла, заполняющего рубашку вокруг котла. Циркулирующее масло нагревают с помощью электричества в отдельном устройстве.

Все опыты с варкой проводили следующим образом. Целлюлозный материал, 300 г в пересчете на абсолютно сухую массу, целлюлозу или другое, дезинтегрировали в соответствии со стандартом SCAN С 18:65, обезвоживали на установке для центробежной сушки до консистенции 35%. Далее целлюлозную массу разбавляли до консистенции 10% деионизированной водой и величину pH доводили до 2. Для доведения pH, помимо серной кислоты, использовали соляную кислоту, азотную кислоту, бисульфат натрия и бисульфит натрия, все они, как было обнаружено, действуют удовлетворительно. Суспензию выдерживали при комнатной температуре в течение приблизительно 30 минут.

После этого суспензию целлюлозной массы сушили на установке для центробежной сушки до консистенции приблизительно 35% для удаления избыточной кислоты. Затем целлюлозную массу промывали деионизированной водой, сначала разбавляя ее до консистенции 10% с последующим высушиванием ее на установке для центробежной сушке до консистенции приблизительно 35%. Процедуру промывки повторяли. Далее целлюлозную массу повторно разбавляли до требуемой консистенции деионизированной водой. Требуемое значение консистенции изменяли от 8 до 60 масс. %, и наиболее подходящая в применении консистенция составляла от 20 до 45%, что также обеспечивала наилучшие результаты. Высокая консистенция, составляющая по меньшей мере 20 масс. %, повышает концентрацию химических веществ, что, как было замечено, оказывает благоприятное воздействие на скорость реакции, а также облегчает извлечение микроцеллюлозы из реакционной смеси.

Повторно разбавленную целлюлозную массу переносили в автоклав для проведения стадии гидролиза. Автоклав нагревали от комнатной температуры до температуры реакции со скоростью нагрева 2°C/мин до тех пор, пока не достигалась требуемая температура реакции. Так, нагревание, например, до температуры 150°C протекало за 65 минут, а нагревание до температуры 165°C - за 72,5 минуты. Таким образом, продолжительность нагревания зависела от требуемого значения. Опыты были проведены при значениях температуры от 120 до 185°C, таких как 120°C, 150°C, 155°C, 175°C, 180°C и 185°C, которые, как было установлено, являются допустимыми.

Время варки отсчитывали от момента достижения требуемой температуры реакции. Время варки зависело от выбранной температуры и составляло от 20 до 300 минут для исследуемого температурного диапазона. В течение всего времени варки температуру поддерживали на заданной величине. По окончании варки автоклав охлаждали путем охлаждения циркулирующего масла холодной водой (температура приблизительно 10°C). Охлаждение реактора занимало приблизительно 20 минут.

Охлажденный автоклав открывали, извлекали целлюлозную смесь и промывали в мешке, изготовленном из ткани (проволочной ткани) с отверстиями 40 мкм. Для промывки использовали 6000 мл деионизированной воды.

Размеры частиц целлюлозных продуктов определяли методом лазерной дифракции на приборе Mastersizer 2000 (изготовленном фирмой Malvern Instruments Ltd), оборудованном модулем мокрого диспергирования Hydro 2000MU. Определения проводили по следующей методике:

Образец целлюлозного материала диспергировали в 500 мл дистиллированной воды. Концентрацию образца регулировали таким образом, чтобы степень затемнения составляла 10%. Скорость насоса/мешалки в модуле диспергирования доводили до 1500 об/мин. Образец обрабатывали ультразвуком в течение 60 секунд перед измерением размера частиц. Размеры частиц определяли в 3 последовательных измерениях с интервалами по 60 секунд. Вычисляли среднюю величину от трех измерений. Каждый раз перед анализом образца замеряли фон. Время измерения для каждого фона и каждого образца составляло 5 сек. Измерения осуществляли, используя параметры Фраунгофера (Fraunhofer). Более подробное описание принципов измерения лазерной дифракции представлено в пояснительной записке к Mastersizer 2000 MRK 561 (Wet method development for laser diffraction measurements (Разработка мокрого способа измерения лазерной дифракции)) фирмой Malvern Instruments и в стандартах ISO-13320-1 (1:1999), Particle size analysis-Laser diffraction General Principles (Основные принципы анализа гранулометрического состава с помощью лазерной дифракции).

Пример 1

Описанную выше методику проведения опыта использовали для полностью беленой целлюлозы. Консистенция на стадии гидролиза составляла 15%, температура варки - 165°C, а время варки - 180 минут. Гранулометрическое распределение частиц полученной микроцеллюлозы изображено на Фиг. 1.

Результаты данного опыта показывают, что гидролиз без добавления кислоты при температуре 165°C в течение 180 минут приводит к гомогенной микроцеллюлозе высокого качества со средним размером частиц приблизительно 20 мкм без какой-либо механической обработки.

Пример 2

Описанную выше методику использовали для полностью беленой целлюлозы. Консистенция на стадии гидролиза составляла 15%, температура варки - 150°C, а время варки - 120 минут. Гранулометрическое распределение частиц полученной микроцеллюлозы представлено на Фиг. 2.

Результаты данного опыта показывают, что гидролиз без добавления кислоты при температуре 150°C в течение 120 минут приводит к гомогенной микроцеллюлозе неплохого качества со средним размером частиц приблизительно 50 мкм без какой-либо механической обработки. По сравнению с Примером 1 размер частиц несколько увеличен.

Гранулометрическое распределение частиц микроцеллюлозы, полученной с использованием вышеописанных условий и параметров реакций, соответствовало тому, что изображено на Фиг. 1 и Фиг. 2. Полученная микроцеллюлоза с вышеприведенными параметрами имела узкое гранулометрическое распределение частиц, где средний размер частиц (D50) был 10-60 мкм, и гранулометрическое распределение частиц (D90) было таким, что по меньшей мере 90 об. % частиц имели размер менее 250 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2579395C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2571735C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2580746C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2019 |

|

RU2764629C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 1993 |

|

RU2084574C1 |

| ПОЛУЧЕННЫЙ ИЗ ТАБАКА НАНОЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ | 2018 |

|

RU2763550C2 |

| СПОСОБ ПРОИЗВОДСТВА КАРБАМАТА ЦЕЛЛЮЛОЗЫ | 2020 |

|

RU2811174C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМАТА ЦЕЛЛЮЛОЗЫ | 2019 |

|

RU2811473C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТБЕЛЕННОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ И СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛКИ ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1990 |

|

RU2102547C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСАХАРИДОВ ИЛИ ЭТАНОЛА ВМЕСТЕ С СУЛЬФИНИРОВАННЫМ ЛИГНИНОМ ИЗ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2009 |

|

RU2525163C2 |

Изобретение относится к способу получения микроцеллюлозы, включающему

a) подкисление волокнистого целлюлозного материала минеральной кислотой, b) промывку подкисленного целлюлозного материала водой, c) необязательно обезвоживание промытого целлюлозного материала и d) гидролиз промытого или промытого и обезвоженного целлюлозного материала в кислых условиях при температуре от 120°C до 185°C и консистенции, составляющей от 8 до 60 мас.% сухого вещества целлюлозы. Способом по изобретению получают микроцеллюлозу высокого качества с узким гранулометрическим распределением частиц из волокнистого целлюлозного материала. 13 з.п. ф-лы, 2 ил.

1. Способ получения микроцеллюлозы, включающий

a) подкисление волокнистого целлюлозного материала минеральной кислотой,

b) промывку подкисленного целлюлозного материала водой,

c) необязательно обезвоживание промытого целлюлозного материала и

d) гидролиз промытого или промытого и обезвоженного целлюлозного материала в кислых условиях при температуре от 120°C до 185°C и консистенции, составляющей от 8 до 60 мас.% сухого вещества целлюлозы.

2. Способ по п. 1, отличающийся тем, что целлюлозный материал подкисляют до величины pH 4 или ниже 4, предпочтительно 3 или ниже 3, более предпочтительно в диапазоне от 1,5 до 2,5.

3. Способ по п. 1, отличающийся тем, что волокнистый целлюлозный материал подкисляют серной кислотой, соляной кислотой, азотной кислотой, бисульфатом натрия или бисульфитом натрия.

4. Способ по п. 1, отличающийся тем, что температура на стадии подкисления составляет менее 120°C, предпочтительно от 10 до 90°C, более предпочтительно от 20 до 70°C.

5. Способ по п. 1, отличающийся тем, что время подкисления составляет от 10 до 90 минут, предпочтительно от 15 до 60 минут.

6. Способ по п. 1, отличающийся тем, что при гидролизе используют собственную кислотность целлюлозного материала.

7. Способ по п. 1, отличающийся тем, что температура на стадии (d) составляет от 150 до 180°C, более предпочтительно от 155 до 175°C.

8. Способ по п. 1, отличающийся тем, что консистенция целлюлозного материала на стадии (d) составляет от 10 до 50 мас.%, более предпочтительно от 15 до 50 мас.% и наиболее предпочтительно от 20 до 45 мас.% сухого вещества целлюлозы.

9. Способ по п. 1, отличающийся тем, что время гидролиза составляет от 20 до 300 минут, предпочтительно от 30 до 240 минут, более предпочтительно от 60 до 240 минут.

10. Способ по п. 1, отличающийся тем, что волокнистый целлюлозный материал происходит из древесного растительного материала, такого как мягкие породы древесины или твердые породы древесины.

11. Способ по п. 1, отличающийся тем, что волокнистый целлюлозный материал включает беленую или небеленую целлюлозу, такую как крафт-целлюлоза, целлюлоза натронно-антрахинонной варки, сульфитная целлюлоза, нейтрально-сульфитная целлюлоза, кислотная сульфитная целлюлоза или органосольвентная целлюлоза.

12. Способ по п. 1, отличающийся тем, что волокнистый целлюлозный материал происходит из недревесного растительного материала, такого как хлопок, трава, багасса, солома зерновых культур, волокна льна, конопля, сизаль, абака или бамбук.

13. Способ по п. 1, отличающийся тем, что волокнистый целлюлозный материал, такой как целлюлоза, имеет содержание лигнина с числом Каппа ниже 40, предпочтительно с числом Каппа ниже 30, более предпочтительно с числом Каппа ниже 10.

14. Способ по п. 1, отличающийся тем, что полученная микроцеллюлоза имеет средний размер частиц в диапазоне 10-60 мкм и гранулометрическое распределение частиц предпочтительно такое, что по меньшей мере 90 об.% частиц имеют размер менее 250 мкм.

| Способ получения тонкодисперсной микрокристаллической целлюлозы | 1987 |

|

SU1481234A1 |

| US 6228213 B1, 08.05.2001. | |||

Авторы

Даты

2015-12-10—Публикация

2011-06-06—Подача