ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к усовершенствованному способу получения микроцеллюлозы посредством гидролиза волокнистого целлюлозного материала слабой кислотой.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Микроцеллюлоза (также называемая, например, целлюлозой с выровненной степенью полимеризации и микрокристаллической целлюлозой) является универсальным продуктом во многих промышленных применениях, например - в пищевой, фармацевтической, косметической, картонно-бумажной промышленности и во многих других применениях. Микроцеллюлозу можно также использовать для получения производных микроцеллюлозы, таких как вискозная целлюлоза, карбоксиметилцеллюлоза, наноцеллюлоза и различные композитные продукты.

В патентной литературе было предложено несколько способов получения микроцелюлозы.

В публикации US 2 978 446 описано получение целлюлозы с выровненным уровнем полимеризации посредством кислотного гидролиза и механической обработки. Целлюлозу гидролизуют посредством кипячения в 2,5-нормальном растворе соляной кислоты (НСl). При этом концентрация кислоты равна 9%, а температура - примерно 105°С. Консистенция целлюлозной массы и добавляемое количество кислоты не указаны. Гидролизованная целлюлоза требует механической дезинтеграции в водной среде.

В публикации US 3278519 описан сходный способ получения целлюлозы с выровненным уровнем полимеризации посредством гидролиза либо 2,5-нормальной HCl при 105°С, либо 0,5%-ной HCl при 250°F (121°C). Консистенция целлюлозной массы и добавляемое количество кислоты не указаны.

В публикации US 3 954 727 описан способ получения микрокристаллической целлюлозы посредством гидролиза целлюлозы разбавленной серной кислотой при температуре от 120 до 160°С. Разбавленная серная кислота, к которой добавляют целлюлозу, имеет концентрацию, равную 1%, а целлюлозно-кислотная масса имеет концентрацию, равную 5%. Таким образом, консистенция целлюлозной массы низка, а количество кислоты в пересчете на сухую массу целлюлозы велико.

В публикации US 7 037 405 описан способ, в котором сырьевой целлюлозный материал приводят в контакт с кислотой и нагревают при повышенной температуре, после чего обрабатывают механически. Указано, что подходящая концентрация равна 1-5% от массы смеси, подходящая консистенция целлюлозной массы - 3-50%, подходящий диапазон температур - 80-120°С и подходящее время реакции - 30 минутам - 4 часам. После кислотного гидролиза смесь, содержащую целлюлозу, обрабатывают механически для дезинтеграции волокон. На технологической стадии механической дезинтеграции частицы кристаллической целлюлозы рубят до микронного размера, варьирующего от примерно 1 до примерно 10 микрометров. Недостатком способа, описанного в публикации US 7 037 405, является то, что это сложный способ получения. После кислотного гидролиза необходима стадия механической дезинтеграции. Эта стадия требует для проведения дорогого рафинера и энергии, затрачиваемой на измельчение, равной 5-100 кВт· ч/т.

В публикации US 6228213 описан способ получения микрокристаллической целлюлозы посредством добавления к целлюлозе раствора кислоты и пропускания целлюлозы и раствора кислоты через экструдер; при этом целлюлоза подвергается кислотному гидролизу и образует микрокристаллическую целлюлозу. Температура бака экструдера во время гидролиза составляет от 80 до 200°С. Из-за высокой температуры экструдера и давления, развиваемого поршнем или шнеком экструдера, целлюлоза плавится в экструдере, что обеспечивает более тесный контакт между целлюлозой и кислотой. Коэффициент компрессии шнека экструдера составляет от 1,5:1 до 3:1, предпочтительно - примерно 3:1. Недостатками экструдеров является то, что они дороги, расходы на техническое обслуживание относительно высоки, и они требуют подачи большой механической энергии, по оценкам - не менее 10 кВт·ч, в типичном случае - не менее 150 кВт· ч на тонну целлюлозы (подача тепловой энергии включена).

В публикации US 5543511 описано получение целлюлозы с выровненным уровнем полимеризации с использованием частичного гидролиза в присутствии кислорода и/или диоксида углерода при 100-200°С.

В публикации US 4 427 778 описано получение целлюлозы с выровненным уровнем полимеризации посредством ферментативного гидролиза.

Кислотный гидролиз используют также для растворения целлюлозной массы, а именно - во время кислой бисульфитной варки и на стадии предварительного гидролиза в крафт-способе. Кислая бисульфитная варка описана, например, в монографии Rydholm, S.E., Pulping Processes, pp.649-672. В публикации US 5 589 033 описан крафт-способ с предварительным гидролизом лигнинсодержащего целлюлозного материала (например, древесной стружки) при 100-160°С в случае мягкой древесины и при 120-180°С в случае твердой древесины в течение 10-200 мин. За стадией гидролиза следуют нейтрализация и щелочная крафт-варка. Конечным продуктом является целлюлозная масса с высокой степенью чистоты альфа-целлюлозы, которую можно использовать в качестве растворяющей целлюлозной массы. Растворяющая целлюлозная масса имеет волокнистую структуру с длиной волокон, в типичном случае лежащей в диапазоне от 0,5 мм до 2,5 мм, в зависимости от древесного сырьевого материала. Таким образом, физические размеры волокон гораздо больше, чем в случае микроцеллюлозы.

С учетом описанных выше способов получения микроцеллюлозы существует потребность в более эффективном и экономичном способе получения микроцеллюлозы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению неожиданно было обнаружено, что высококачественную микроцеллюлозу с узким диапазоном гранулометрического состава можно получить из волокнистого целлюлозного материала посредством слабокислотного гидролиза при высокой консистенции, равной по меньшей мере 8%, и высокой температуре, равной по меньшей мере 140°C. Гранулометрический состав частиц можно легко регулировать посредством изменения условий слабокислотного гидролиза.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

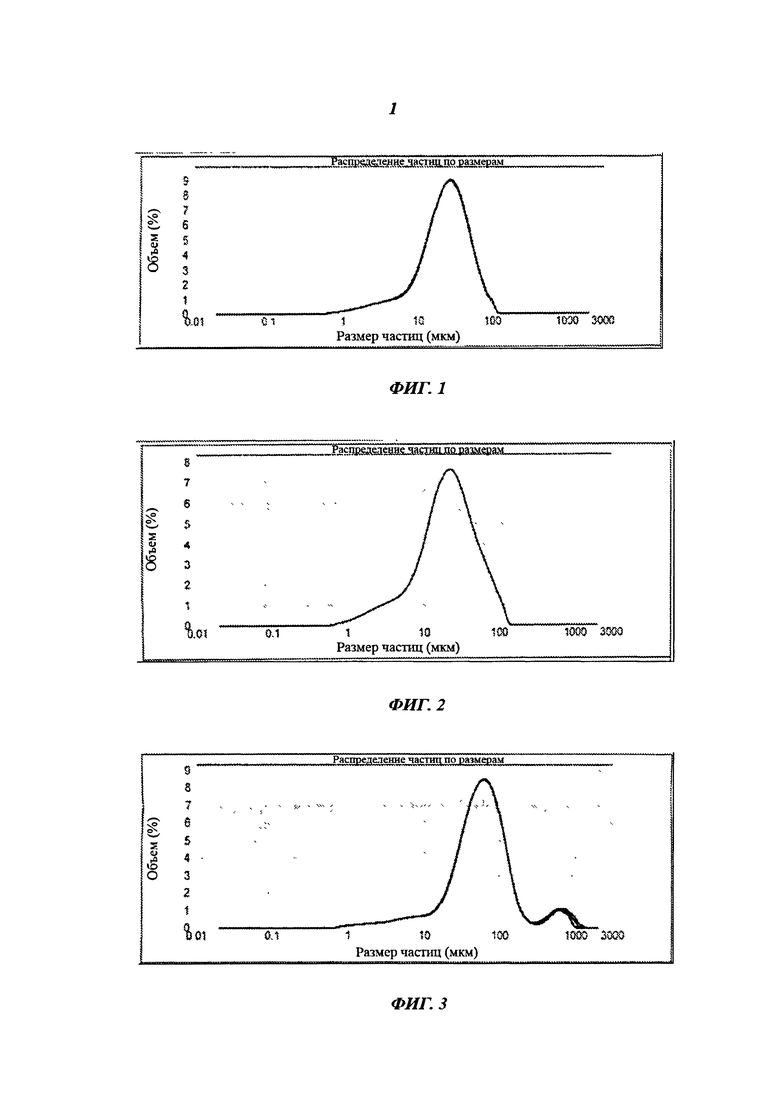

Фиг. 1 представляет собой график распределения по размерам частиц микроцеллюлозы, полученных согласно настоящему изобретению при 160°C и концентрации кислоты, равной 0,5%.

Фиг. 2 представляет собой график распределения по размерам частиц микроцеллюлозы, полученных согласно настоящему изобретению при 175°C и концентрации кислоты, равной 0,5%.

Фиг. 3 представляет собой график распределения по размерам частиц микроцеллюлозы, полученных согласно настоящему изобретению при 140°C и концентрации кислоты, равной 0,5%.

Фиг. 4 представляет собой график распределения по размерам частиц микроцеллюлозы, полученных согласно настоящему изобретению при 140°C и концентрации кислоты, равной 1,5%, и

Фиг. 5 представляет собой график распределения по размерам частиц микроцеллюлозы, полученных при 120°C и концентрации кислоты, равной 1,5%, который не соответствует настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению предложен способ получения микроцеллюлозы, включающий проведение кислотного гидролиза волокнистого целлюлозного материала при температуре, равной по меньшей мере 140°C, и консистенции, равной по меньшей мере 8% в пересчете на сухую массу целлюлозы, причем количество добавляемой кислоты составляет от 0,2 до 2%, предпочтительно - от 0,5 до 1,5% от сухой массы целлюлозы.

В контексте настоящего изобретения термин «микроцеллюлоза» охватывает микрокристаллическую целлюлозу (МСС), но относится и к сходным продуктам, которые не являются полностью кристаллическими, а могут содержать некоторое количество аморфных зон. Микроцеллюлоза согласно настоящему изобретению обычно имеет содержание гемицеллюлозы в диапазоне от 0 до примерно 10 масс. %, предпочтительно - от 0,5 до 7 масс. %, более предпочтительно - от 1 до 5 масс. % по результатам измерения типичными способами анализа углеводов (Determination of hemicelluloses and pectins in wood and pulp fibres by acid methanolysis and gas chromatography. 1996. Nordic pulp and paper research journal, №4, 1996, p. 216-219).

Подходящими для гидролиза кислотами являются как органические, так и неорганические кислоты. Органической кислотой может быть, например, муравьиная кислота или уксусная кислота. Предпочтительными кислотами являются минеральные кислоты, такие как серная кислота, соляная кислота, азотная кислота, бисульфат натрия или бисульфит натрия. Также можно использовать смеси двух или более из этих кислот. Предпочтительной минеральной кислотой является серная кислота.

Гидролиз предпочтительно проводят в реакторе без существенного сжатия, коэффициент компрессии реактора предпочтительно меньше 1,5:1, более предпочтительно - меньше 1,2:1.

Температура гидролиза предпочтительно лежит между 140 и 185°С, более предпочтительно - между 150 и 180°С, и наиболее предпочтительно - между 155 и 175°С.

Консистенция целлюлозного материала во время гидролиза предпочтительно составляет от 8 до 50%, более предпочтительно - от 15 до 50%, еще более предпочтительно - от 20 до 50%, наиболее предпочтительно - от 25 до 45% в пересчете на сухую массу целлюлозы.

Время гидролиза предпочтительно составляет от 5 до 180 минут, более предпочтительно - от 15 до 150 минут.

Предпочтительно во время гидролиза обеспечивают поступление механической энергии для обеспечения равномерного распределения химических веществ и температуры без существенной механической рубки и существенного механического дефибрирования целлюлозного матрикса, предпочтительно - не более 20 кВт· ч на тонну сухой целлюлозы, более предпочтительно - не более 10 кВт· ч на тонну сухой целлюлозы, и наиболее предпочтительно - от 1 до 5 кВт· ч на тонну сухой целлюлозы.

Согласно настоящему изобретению волокнистый целлюлозный материал и кислота контактируют друг с другом, предпочтительно при перемешивании.

После гидролиза полученная смесь микроцеллюлозы и гидролизата при необходимости может быть нейтрализована, или микроцеллюлоза может быть отделена от гидролизата. Отделенную микроцеллюлозу можно промыть, можно также нейтрализовать отделенную или промытую микроцеллюлозу. Также может быть нейтрализован кислый гидролизат. Для нейтрализации можно использовать, например, карбонат натрия, бикарбонат натрия, гидроксид калия, гидроксид магния или гидроксид натрия. Гидролизат содержит большое количество продуктов гидролиза гемицеллюлозы, таких как ксилоза и глюкоза, и может быть использован для получения этанола.

Было обнаружено, что микроцеллюлозный материал со средним размером частиц в диапазоне от примерно 8 до примерно 100 мкм, предпочтительно - от 10 до 60 мкм, более предпочтительно - от 15 до 30 мкм (определенным с использованием процедуры, описанной ниже), можно получить из волокнистого целлюлозного материала посредством слабокислотного гидролиза при консистенции, равной по меньшей мере 8%, и при температуре, равной по меньшей мере 140°С, без последующей стадии дезинтеграции. Важным отличительным признаком настоящего изобретения является высокая консистенция целлюлозного материала, которая предпочтительно составляет по меньшей мере 20% в пересчете на сухую массу целлюлозы. Высокая консистенция приводит к увеличению концентрации химических веществ, что оказывает благоприятный эффект на скорость реакции. Кроме того, может быть снижена потребность в нагревании.

Волокнистый целлюлозный материал, используемый в качестве исходного материала в способе согласно настоящему изобретению, может быть любым целлюлозным материалом, который может быть гидролизован в указанных выше условиях. Волокнистый целлюлозный материал необязательно должен быть чистым целлюлозным материалом, он может также содержать другие материалы, например - лигнин.

Содержание лигнина в волокнистом целлюлозном исходном материале предпочтительно составляет не более 5%, более предпочтительно - не более 2%, наиболее предпочтительно - не более 1%.

Волокнистый целлюлозный исходный материал в типичном случае имеет содержание гемицеллюлозы в диапазоне от примерно 3 до примерно 15 масс. %, предпочтительно - от 5 до 10 масс. %, по результатам измерения типичными способами анализа углеводов (Determination of hemicelluloses and pectins in wood and pulp fibres by acid methanolysis and gas chromatography. 1996. Nordic pulp and paper research journal, №4, 1996, p.216-219).

Длина волокон в волокнистом целлюлозном сырьевом материале предпочтительно составляет от 5 до 0,2 мм. В случае недревесного волокнистого целлюлозного материала, такого как хлопок, длина волокон может быть больше 5 мм.

Волокнистый целлюлозный материал может быть получен из древесного растительного материала, такого как мягкая древесина или твердая древесина.

Предпочтительным волокнистым целлюлозным материалом является отбеленная или неотбеленная целлюлозная масса, полученная посредством химической обработки, такая как целлюлозная масса, полученная посредством крафт-варки, целлюлозная масса, полученная посредством содово-антрахиноновой варки, целлюлозная масса, полученная посредством сульфитной варки, целлюлозная масса, полученная посредством нейтрально-сульфитной варки, целлюлозная масса, полученная посредством кислой сульфитной варки, и целлюлозная масса, полученная посредством органосольвентной варки. Целлюлозная масса может быть целлюлозной массой, полученной из твердой древесины или из мягкой древесины. Целлюлозная масса может быть массой, полученной непосредственно после варки, или массой, которая после варки была делигнифицирована, или массой, которая была делигнифицирована и отбелена. Предпочтительной делигнифицированной целлюлозной массой является целлюлозная масса, делигнифицированная кислородным способом. Предпочтительной целлюлозной массой является полностью отбеленная целлюлозная масса.

Согласно настоящему изобретению можно также использовать волокнистый целлюлозный материал, полученный из недревесных лигноцеллюлозных растительных материалов, таких как хлопок, трава, жмых, солома зерновых культур, лен, конопля, сизаль, абака или бамбук. Обычно эти растительные материалы обрабатывают щелочным веществом для разложения лигноцеллюлозного материала до целлюлозы, лигнина и гемицеллюлозы с последующим отделением целлюлозы от смеси. Некоторые растительные материалы с низким содержанием лигнина, такие как хлопковый пух или хлопковые ткани, не обязательно требуют обработки щелочным веществом. Последние материалы могут содержать более 90% хлопковых волокон в волокнистом материале.

Волокнистый целлюлозный материал, такой как целлюлозная масса, полученная посредством химической обработки, предпочтительно имеет содержание лигнина с числом Каппа менее 40, более предпочтительно - с числом Каппа менее 30, и наиболее предпочтительно - с числом Каппа менее 10.

Согласно предпочтительному варианту осуществления настоящего изобретения, полученная микроцеллюлоза имеет узкое распределение частиц по размерам, причем средний размер частиц (D50) составляет от 10 до 60 мкм, более предпочтительно - от 15 до 30 мкм, и предпочтительно распределение частиц по размерам (D90) является таким, что по меньшей мере 90% от объема частиц имеют размер менее 100 мкм. Размер частиц определяли с использованием процедуры, описанной ниже, причем эта процедура включает обработку ультразвуком, которая может вызвать деагломеризацию или дезинтеграцию образца.

Микроцеллюлозный материал, полученный способом согласно настоящему изобретению, в типичном случае имеет средний размер частиц в диапазоне от 8 до 100 мкм, предпочтительно - от 10 до 60 мкм, и более предпочтительно - от 15 до 30 мкм (по результатам определения с использованием процедуры, описанной ниже) - без механической обработки. Можно уменьшить структуру, если необходим меньший размер частиц. Соответственно, микроцеллюлозный материал, полученный посредством гидролиза, можно, по желанию, измельчить до частиц меньшего размера с помощью подходящих устройств, таких как фрикционные мельницы, в которых измельчение производится с помощью шлифовальных кругов (например, мельница производства компании Masuko), высокосдвиговые мельницы или струйные мельницы.

Преимуществом способа согласно настоящему изобретению является то, что степень чистоты конечной микроцеллюлозы является средневысокой, и что продукт можно легко промыть для удаления низкомолекулярных углеводов. Степень чистоты промытой микроцеллюлозы может превышать 97%.

Выход микроцеллюлозы зависит от условий гидролиза, таких как температура, количество кислоты и время гидролиза, а также от консистенции. Типичный выход равен по меньшей мере 80%, предпочтительно - по меньшей мере 85%, причем выход может быть равен даже 90% и более.

Согласно настоящему изобретению микроцеллюлозу можно получать в любом подходящем оборудовании, в котором смесь целлюлозы и кислоты не подвергается значительному сжатию, например - в резервуаре, оборудованном мешалкой или шнековым конвейером. Последний может быть вертикальным или конусным варочным котлом непрерывного действия, таким как варочный котел M&D, вертикальным шнековым варочным котлом/реактором, содержащим шнековый конвейер. Коэффициент компрессии, если таковой имеется, обычно меньше 1,5:1, более предпочтительно - меньше 1,2:1. Другими устройствами могут быть отбельные башни непрерывного действия или варочные котлы непрерывного действия с нисходящим потоком, например - производства компании Kamyr.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В приведенных ниже примерах получения микроцеллюлозы описана процедура согласно настоящему изобретению. Эксперименты с варкой были выполнены с использованием варочного котла с воздушной баней производства компании Haato Oy. Варочный котел с воздушной баней состоит из шести раздельных автоклавов, каждый из которых имеет объем, равный 2,5 литрам. Автоклавы нагерваются горячим воздухом. Воздух нагревается электрическим резистором, а циркуляцию горячего воздуха обеспечивает вентилятор.

Все эксперименты с варкой были выполнены следующим образом. Целлюлозный материал - целлюлозную массу или иной материал - помещали в автоклав. Перед загрузкой в автоклав целлюлозную массу в форме прессованных листов нарезали на квадратные куски со стороной, равной примерно 1-2 см. Свежий целлюлозный материал, например - неотбеленную целлюлозную массу, просушивали до консистенции, равной 45-50%, после чего гомогенизировали с использованием бытового миксера Kenwood в течение 5 минут перед загрузкой в автоклав. Раствор кислоты дозировали после загрузки целлюлозного материала. Кислоту вначале смешивали с деионизированной водой, и водный раствор кислоты равномерно разливали по поверхности целлюлозной массы. Закрывали крышку автоклава и нагревали блок до 80°С. В каждом испытании стадия предварительного нагрева длилась примерно 20 мин. После достижения исходной температуры, равной 80°С, начиналась стадия реального нагрева. Автоклав регулируемым образом нагревали со скоростью нагрева, равной 2°С/мин, до достижения целевой температуры варки. Соответственно, нагрев, например, до 160°С занимал 40 минут, а до 175°С - 47,5 минут. Время варки начинали отсчитывать после достижения целевой температуры варки. Температуру поддерживали на уровне целевой температуры варки в течение всего времени варки. По истечении времени варки автоклав немедленно вынимали и охлаждали холодной водой (с температурой около 10°С).

Охлажденный автоклав открывали и помещали целлюлозную смесь в фильтровальный мешок (размер ячеек 90 меш). Избыток раствора кислоты удаляли из смеси с помощью центробежной сушилки (производитель UPO, время сушки - 2 мин, скорость - около 2800 об/мин). После центрифугирования консистенция была равна 45-50%. Затем целлюлозный материал промывали 3 литрами деионизированной воды, вначале осторожно перемешивая смесь в течение 5 минут, после чего просушивали смесь с помощью центробежной сушилки до консистенции, равной 45-50%. Стадию промывки деионизированной водой повторяли два раза. рН последней (третьей) водной смеси был равен примерно 6-7, при этом промывку считали законченной.

Промытый целлюлозный материал взвешивали. Брали три образца, каждый массой около 20 г, объединяли и взвешивали. Объединенные образцы просушивали в термостате (105°С, 24 часа). С использованием уровня влажности образца рассчитывали общее количество сухого (абсолютного) целлюлозного материала. Выход способа рассчитывали с использованием количества сухого целлюлозного материала в промытом продукте и начального количества сухого целлюлозного материала.

Размеры частиц целлюлозных продуктов определяли способом лазерной дифракции с использованием анализатора Mastersizer 2000 (производства компании Malvern Instruments Ltd.), оборудованного модулем жидкостного диспергирования Hydro 2000MU. Измерения проводили согласно следующей процедуре:

Образец целлюлозного материала диспергировали в 500 мл дистиллированной воды. Концентрацию образца регулировали так, чтобы затемнение было равно 10%. Скорость насоса/мешалки модуля диспергирования устанавливали равной 1500 об/мин. Перед измерением размера частиц образец обрабатывали ультразвуком в течение 60 с. Размеры частиц измеряли посредством 3 последовательных измерений с 60-секундными интервалами. Рассчитывали среднее значение для трех измерений. Перед каждым измерением образца измеряли фон. Время измерения фона и время измерения образца составляли по 5 с. Измерения проводили с использованием параметров Фраунгофера. Дополнительные сведения о принципах измерения способом лазерной дифракции представлены в инструкции MRK 561 по эксплуатации прибора Mastersizer 2000 (Wet method development for laser diffraction measurements) компании Malvern Instruments и в ISO 13320-1 (1:1999), Particle size analysis - Laser diffraction, General Principles.

Пример 1

Кислотный гидролиз полностью отбеленной целлюлозной массы, доза кислоты 0,5% (от массы сухой целлюлозной массы), температура варки 160°С

Серия экспериментов с гидролизом была проведена с использованием полностью отбеленной целлюлозной массы из мягкой древесины. Целлюлозная масса имела форму прессованных листов (содержание твердых веществ 92,4%). Процедура эксперимента 1-1 описана ниже. Все эксперименты были проведены одинаково.

Куски целлюлозной массы массой 324,7 г (прессованные листы, содержание сухих веществ 92,4%, масса сухой целлюлозной массы 300 г) поместили в автоклав варочного котла с воздушной баней. Предварительно смешали 15.3 мл серной кислоты (концентрация 1 моль/л, содержание абсолютной серной кислоты 150 г) и 660 мл воды и добавили к кускам целлюлозной массы. Консистенция смеси была равна 30%. Доза серной кислоты в целлюлозной массе (содержание абсолютной кислоты в сухой целлюлозной массе) была равна 0,5%.

Автоклав закрыли и начали нагревание. Вначале варочный котел нагрели до 80°С за 20 минут, после чего была начата стадия нагревания. Смесь нагрели со скоростью 2°С/мин до 160°С. После того как температура достигла 160°С, начали отсчет времени варки. После варки в течение 30 минут автоклав немедленно вынули и охладили в водяной бане. Температура водяной бани была равна 10°С. Продукт реакции перенесли из автоклава в фильтровальный мешок (размер ячеек 90 меш), высушили в центробежной сушилке (производства компании UPO, время сушки 2 мин, скорость порядка 2800 об/мин) и промыли согласно вышеописанной процедуре промывки. Количество промытого материала было равно 53,3 г. Консистенция материала была равна 47,2%. Количество сухого материала составило 270,6 г, а выход способа соответственно - 90,2%. Параметры и результаты Примера 1 представлены в Таблице 1.

Распределение частиц по размерам было определено с помощью анализатора Malvern Mastersizer 2000 с использованием модуля диспергирования Hydro 2000 MU. График распределения частиц по размерам из эксперимента 1-1 представлен на Фиг. 1-1.

Результаты экспериментов из Примера 1 показывают, что гидролиз с использованием низкой концентрации кислоты при 160°С обеспечивает гомогенную целлюлозу хорошего качества со средним размером частиц порядка 20 мкм без какой-либо механической обработки. Выход является хорошим при времени варки, равном 90 минутам и менее, и начинает медленно снижаться при времени варки, превышающем 90 мин.

Пример 2

Кислотный гидролиз полностью отбеленной целлюлозной массы, доза кислоты 1,5%, температура варки 160°С

Серия экспериментов с гидролизом была проведена на полностью отбеленной целлюлозной массе из мягкой древесины с содержанием влаги, равным 10%. Параметры и результаты Примера 2 представлены в Таблице 2.

Кривые распределения частиц по размерам были сходными с кривыми из Примера 1. Результаты показывают, что микроцеллюлозу со средним размером частиц менее 20 мкм можно получить без механической обработки. Результаты показывают, что с увеличением времени варки размер частиц снижается медленно, а выход - значительно. По сравнению с Примером 1, средние размеры частиц были меньше, но и выходы также были меньше.

Пример 3

Кислотный гидролиз полностью отбеленной целлюлозной массы, доза кислоты 0,5%, температура варки 175°С

Серия экспериментов с гидролизом была проведена на полностью отбеленной целлюлозной массе из мягкой древесины с содержанием влаги, равным 10%. Параметры и результаты Примера 3 представлены в Таблице 3. График распределения частиц по размерам из эксперимента 3-1 представлен на Фиг. 2.

Результаты, приведенные в Таблице 3, показывают, что микроцеллюлозу со средним размером частиц, примерно равным 20 мкм, можно получить с хорошим выходом при времени варки, равном 30 мин и менее. Снижение выхода способа было получено при времени варки, равном 90 мин.

Пример 4

Кислотный гидролиз полностью отбеленной целлюлозной массы, доза кислоты 1,5%, температура варки 175°С

Серия экспериментов с гидролизом была проведена на полностью отбеленной целлюлозной массе из мягкой древесины с содержанием влаги, равным 10%. Параметры и результаты Примера 4 представлены в Таблице 4.

Результаты показывают, что микроцеллюлозу хорошего качества с размером частиц меньше 20 мкм можно получить при времени варки, равном 15 мин. Выход способа начинает снижаться как функция времени реакции. Короткие времена реакции предпочтительны при высоких температурах варки.

Пример 5

Кислотный гидролиз полностью отбеленной целлюлозной массы, время варки 90 мин, температура варки 140°С

Два эксперимента с гидролизом были проведены на полностью отбеленной целлюлозной массе из мягкой древесины (содержание влаги, равное 10%). Параметры и результаты Примера 5 представлены в Таблице 5. График распределения частиц по размерам из эксперимента 5-1 представлены на Фиг. 3, а график из эксперимента 5-2 представлен на Фиг. 4.

Результаты показывают, что при температуре 140°С концентрации серной кислоты, равной 1,5%, достаточно для получения микроцеллюлозы хорошего качества с хорошим выходом. Выход способа является хорошим при концентрации кислоты, равной 0,5%, но график распределения частиц по размерам из эксперимента 5-1 показывает, что в продукте присутствует популяция частиц, диаметр которых больше 100 мкм.

Пример 6

Кислотный гидролиз неотбеленной сосновой целлюлозной массы, доза кислоты 0,5%, температура 160°С

Серия экспериментов с гидролизом была проведена на целлюлозной массе из мягкой древесины после стадии варки. Параметры и результаты из Примера 6 представлены в Таблице 6.

Результаты показывают, что высококачественную микроцеллюлозу можно получить с использованием в качестве сырьевого материала свежей целлюлозной массы из мягкой древесины. Выход способа хороший в экспериментах 6-1 и 6-2 и средний в эксперименте 6-3. Средний размер частиц минимален в эксперименте 6-3.

Пример 7

Кислотный гидролиз неотбеленной целлюлозной массы из мягкой древесины, доза кислоты 1,5%, время варки 30 минут

Два эксперимента с гидролизом были проведены на неотбеленной целлюлозной массе из мягкой древесины. Параметры и результаты Примера 7 представлены в Таблице 7.

Результаты показывают, что неотбеленная целлюлозная масса является подходящим сырьевым материалом для получения микроцеллюлозы. Достаточным является время варки, равное 30 мин.

Пример 8

Сравнительный пример. Кислотный гидролиз полностью отбеленной целлюлозной массы, температура 120°С

Серия экспериментов с гидролизом была проведена на полностью отбеленной целлюлозной массе из мягкой древесины (содержание влаги, равное 10%). Параметры и результаты Сравнительного примера 8 представлены в Таблице 8. График распределения частиц по размерам из эксперимента 8-5 представлен на Фиг. 5.

Результаты показывают, что если целлюлозную массу варят при 120°С даже в течение длительного времени, качество микроцеллюлозы не является очень хорошим. Более 10% частиц имеют размер частиц более 100 мкм, и поэтому необходимо измельчение для получения материала, качество которого является достаточным для прикладных задач, связанных с микроцеллюлозой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2579395C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2571735C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2570675C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2019 |

|

RU2764629C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМАТА ЦЕЛЛЮЛОЗЫ | 2019 |

|

RU2811473C2 |

| СПОСОБ ПРОИЗВОДСТВА КАРБАМАТА ЦЕЛЛЮЛОЗЫ | 2020 |

|

RU2811174C1 |

| ПОЛУЧЕННЫЙ ИЗ ТАБАКА НАНОЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ | 2018 |

|

RU2763550C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 1993 |

|

RU2084574C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТБЕЛЕННОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ И СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛКИ ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1990 |

|

RU2102547C1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОФИБРИЛЛИРОВАННОЙ ЦЕЛЛЮЛОЗЫ И МИКРОФИБРИЛЛИРОВАННАЯ ЦЕЛЛЮЛОЗА | 2015 |

|

RU2696383C2 |

Изобретение относится к способу получения микроцеллюлозы, включающему кислотный гидролиз волокнистого целлюлозного материала при температуре в диапазоне от 140 до 185°C и консистенции в диапазоне от 8 до 50% в пересчете на сухую массу целлюлозы, при котором количество добавляемой минеральной кислоты составляет от 0,2 до 2%, предпочтительно от 0,5 до 1,5% от сухой массы целлюлозы, а гидролиз проводят в отбельной башне непрерывного действия. Изобретение позволяет получить высококачественную микроцеллюлозу с узким диапазоном гранулометрического состава. 12 з.п. ф-лы, 5 ил., 8 табл., 8 пр.

1. Способ получения микроцеллюлозы, включающий кислотный гидролиз волокнистого целлюлозного материала при температуре в диапазоне от 140 до 185°C и консистенции в диапазоне от 8 до 50% в пересчете на сухую массу целлюлозы, при котором количество добавляемой минеральной кислоты составляет от 0,2 до 2%, предпочтительно - от 0,5 до 1,5% от сухой массы целлюлозы, а гидролиз проводят в отбельной башне непрерывного действия.

2. Способ по п. 1, отличающийся тем, что минеральной кислотой является серная кислота, соляная кислота, азотная кислота, бисульфат натрия или бисульфит натрия.

3. Способ по п. 1, отличающийся тем, что температура составляет от 150 до 180°C, более предпочтительно от 155 до 175°C.

4. Способ по п. 1, отличающийся тем, что консистенция целлюлозы составляет от 15 до 50%, более предпочтительно от 20 до 50% и наиболее предпочтительно от 25 до 45% в пересчете на сухую массу целлюлозы.

5. Способ по п. 1, отличающийся тем, что время гидролиза составляет от 5 до 180 минут, предпочтительно от 15 до 150 минут.

6. Способ по п. 1, отличающийся тем, что во время гидролиза производят подачу механической энергии для обеспечения равномерного распределения химических веществ и температуры, но без существенной механической рубки и существенного механического дефибрирования целлюлозного матрикса, предпочтительно не более 20 кВт·ч на тонну сухой целлюлозы, более предпочтительно не более 10 кВт·ч на тонну сухой целлюлозы и наиболее предпочтительно от 1 до 5 кВт·ч на тонну сухой целлюлозы.

7. Способ по п. 1, отличающийся тем, что волокнистый целлюлозный материал и кислоту смешивают друг с другом.

8. Способ по п. 1, отличающийся тем, что полученную смесь микроцеллюлозы и гидролизата нейтрализуют или отделяют микроцеллюлозу от гидролизата, отделенную микроцеллюлозу, при необходимости, промывают и нейтрализуют отделенную или промытую целлюлозу или нейтрализуют отделенный гидролизат.

9. Способ по п. 1, отличающийся тем, что волокнистый целлюлозный материал получают из древесного растительного материала, такого как мягкая или твердая древесина.

10. Способ по п. 1, отличающийся тем, что волокнистый целлюлозный материал содержит отбеленную или неотбеленную целлюлозную массу, полученную посредством химической обработки, такую как целлюлозная масса, полученная посредством крафт-варки, целлюлозная масса, полученная посредством содово-антрахиноновой варки, целлюлозная масса, полученная посредством сульфитной варки, целлюлозная масса, полученная посредством нейтрально-сульфитной варки, целлюлозная масса, полученная посредством кислой сульфитной варки, и целлюлозная масса, полученная посредством органосольвентной варки.

11. Способ по п. 1, отличающийся тем, что волокнистый целлюлозный материал получен из недревесного растительного материала, такого как хлопок, трава, жмых, солома зерновых культур, лен, конопля, сизаль, абака или бамбук.

12. Способ по п. 1, отличающийся тем, что волокнистый целлюлозный материал, такой как целлюлозная масса, полученная посредством химической обработки, имеет содержание лигнина с числом Каппа менее 40, предпочтительно с числом Каппа менее 30, более предпочтительно с числом Каппа менее 10.

13. Способ по п. 1, отличающийся тем, что полученная микроцеллюлоза имеет средний размер частиц в диапазоне от 8 до 100 мкм, предпочтительно от 10 до 60 мкм и более предпочтительно распределение частиц по размерам является таким, что по меньшей мере 90% от объема частиц имеют размер менее 100 мкм.

| US 6228213 B1, 08.05.2001 | |||

| US 3954727 A, 04.05.1976 | |||

| Способ получения микрокристаллической целлюлозы | 1974 |

|

SU897912A1 |

Авторы

Даты

2016-04-10—Публикация

2011-06-07—Подача