Изобретение относится к измерительной технике и может быть использовано для неразрушающего контроля локальных зон избыточной коррозионной активности как в отдельных деталях стальных протяженных металлоконструкций (трубопроводов, мостовых переходов, рельсовых путей, резервуаров с обвязкой, шпунтовых конструкций причальных стенок и др.), так и в местах их соединений на этапе изготовления и в процессе эксплуатации конструкций.

Сталь является многофазным материалом, состав которого определяется маркой стали. В то же время, даже в рамках одной марки ее механические и коррозионные свойства зависят от концентрации и частоты повторения неоднородностей материала независимо от физической природы их образования: размеров и формы зерен кристаллитов, неметаллических включений, плотности дефектов, внешних воздействий и других факторов.

Коррозия как процесс разрушения сталей всех марок хорошо изучен. Активность ее протекания в агрессивных природных и промышленных средах является определяющей по сроку службы стальной конструкции в целом. Наиболее опасным и определяющим эксплуатационный ресурс металла и изделий из него являются локальные виды коррозии, всегда протекающие одновременно с равномерным растворением материала. Из литературы известно, что локальные виды коррозии обусловлены аномальной зонной неоднородностью материала по структуре, химическому составу, плотности дефектов, степени деформаций как между контактирующими элементами металлоконструкции в местах сварных и механических соединений, так и на участках отдельного элемента.

Наравне с контролем исходных механических характеристик стали необходимо иметь надежные ускоренные методы прогнозирования коррозионной активности, то есть изменения этих свойств в процессе коррозионного разрушения.

Условно можно выделить два взаимно дополняющих друг друга метода контроля коррозионной активности различных марок сталей: лабораторный, направленный на исследования дифференциальных зависимостей свойств сталей от вышеуказанных структурных факторов и неразрушающий, ускоренный метод контроля изменения структурно-зависимой коэрцитивной силы в ферромагнитных материалах от интегрального вклада каждого из факторов в суммарный локальный коррозионный процесс.

Известен способ измерения скорости коррозионного разрушения внутренних поверхностей стенок полых конструкций (трубопроводов, резервуаров), основанный на регистрации потери за единицу времени массы образца-свидетеля, изготовленного из то го же материала, что и контролируемый объект, и помещенного в коррозионную (рабочую для объекта) среду. Образцы периодически извлекают из коррозионной (рабочей) среды и взвешивают [Коллакот Р.А. Диагностика повреждений. - М.: Мир. 1989, 516 с.]. Способ дает информацию только о скорости общего коррозионного разрушения, не позволяя фиксировать локальную коррозию конструкции.

Известен способ, заключающийся в определении плотности коррозионно-активных неметаллических включений в металле после последовательного химического воздействия на шлифованную поверхность металла реактивов, содержащих хлорид-ион и азотную кислоту [RU 2149400 C1, МПК7 G01N 33/20, G01N 17/00, опубл. 20.05.2000].

Недостатком метода является необходимость последовательного применения двух растворов реактивов, что существенно затрудняет операцию контроля качества, недостаточная объективность, связанная с необходимостью подсчета разноразмерных микрообъектов, и возможность определения вклада в суммарный процесс локальной коррозии только одного фактора - коррозионно-активных неметаллических включений.

Известен способ контроля качества стальных изделий, заключающийся в том, что от изделий отбирают образцы, изготавливают шлифы с полированной поверхностью, которую обрабатывают в течение заданного времени реактивом, содержащим ионы хлора, выявляют неметаллические включения, вызывающие коррозию, по количеству которых судят о коррозионной стойкости изделий [RU 2222802 C1, МПК7 G01N 17/02, G01N 17/00, опубл. 27.01.2004]. Согласно изобретению шлифованную поверхность образцов обрабатывают в водном растворе, содержащем 6-15 г/л ионов хлора, электрохимическим методом в потенциально динамическом режиме при потенциале, изменяющемся со скоростью 0,36-3,6 В/ч либо от -450 до -700 мВ, либо от -700 до - 450 мВ.

Способ позволяет оценить вклад в коррозионную стойкость лишь неметаллических включений и не учитывает вклад от структуры и всех остальных дефектов (вакансий, дислокаций и их скоплений, сегрегации примесей, микрополостей и др.). Ограничение области потенциалов поляризации существенно снижает информативность и достоверность полученных результатов. Непредусмотренный контроль кислотности среды и присутствие в растворе лишь одного из возможных активаторов локальной коррозии - хлорид-иона - резко снижает надежность метода.

Недостатком предложенных методов является то, что они являются лабораторными и разрушающим, отсюда следует ограниченное число образцов и в результате этого следует низкая достоверность информации и невозможность 100 процентного контроля.

Известен способ определения стойкости труб из ферромагнитной стали к внутри котловой коррозии [SU 571658 A1, МПК6 F22B 37/10, F28F 19/00, G01Ν 17/00, опубл. 05.09.1977], состоящий в измерении коэрцитивной силы материала, значение которой при определенных условиях зависит от толщины металла, изменяющегося при коррозионном разрушении стали.

Недостатком известного способа следует отнести значительную методическую сложность процедуры подбора размеров полюсов для обеспечения необходимой зависимости коэрцитивной силы от толщины для конкретного материала.

Известен способ и устройство для осуществления магнитного неразрушающего контроля эксплуатационных свойств (твердости, прочности, механических напряжений) стальных протяженных металлоконструкций [RU 2424509 C1, МПК7 G01N 27/80, опубл. 20.07.2011, принятый за прототип]. В основе способа заложена корреляционная связь между полем рассеяния остаточной намагниченности ферромагнитных материалов и структурно чувствительной коэрцитивной силой Нc, по изменению которой контролируются механические свойства стали. Это позволяет отказаться от трудоемкого прерывистого поля измерений Нс. Локальное полюсное намагничивание в виде полосы позволяет реализовать непрерывный контроль структурных неоднородностей стальной конструкции по всей ее протяженности, исключив возможность пропустить аномальный (дефектный) участок.

Предназначенный для контроля исходных механических свойств стального проката, известный способ не предусматривает контроль коррозионных свойств, то есть изменений механических свойств стальной конструкции в процессе эксплуатации в агрессивной среде. Техническое решение известного способа не предназначено для исключения влияния текстурной остаточной намагниченности, обусловленной нестабильными структурными неоднородностями стали и не отвечающими за формирование зон локальной коррозионной активности.

Устройство способно перемещаться по поверхности контролируемого металла, содержит кассету постоянных магнитов, два феррозондовых датчика и колесо - счетчик расстояния. Недостатком устройства является существование зазора между поверхностью детали и магнитами, в результате чего не обеспечивается необходимое намагничивание стали с помощь кассеты П-образных магнитов и повторяемость результатов измерения. Требуемая намагниченность достигается многократным прохождением кассеты магнитов над поверхностью контролируемой конструкции, что увеличивает трудоемкость экспресс-метода неразрушающего магнитного контроля.

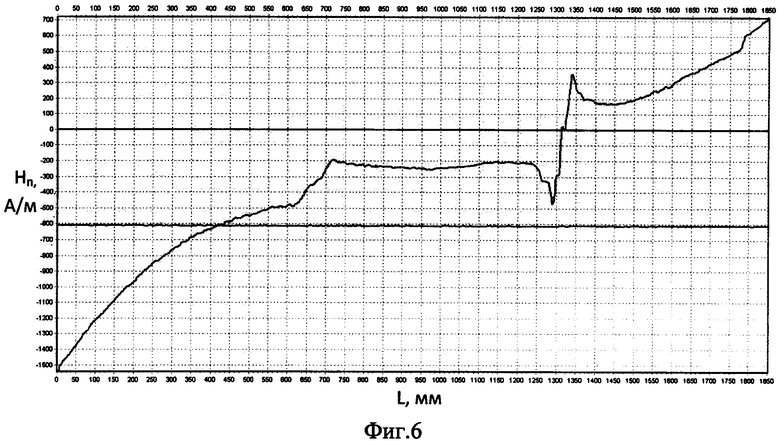

Проведенные нами на ряде марок сталей исследования [Новиков В.Ф., Прилуцкий В.В. Свойства локальной намагниченности в виде полосы и возможности ее использования для неразрушающего контроля. Дефектоскопия, №7, 2014, с. 25-31] показали, что нормальная и тангенциальная составляющие напряженности поля рассеяния над остаточно намагниченным металлом в виде полосы хорошо коррелируют с коэрцитивной силой, при этом контрастность взаимосвязи и повторяемость результатов измерения существенно зависит от степени предельно возможной петли гистерезиса намагниченности стали. С этой целью были оптимизированы способы намагничивания с учетом влияния количества магнитов в кассете с чередующимися полюсами и ширины полосы намагничивания, числа проходов передвижения кассеты над поверхностью контролируемого материала, величиной зазора между полюсами магнита и этой поверхностью, что нашло отражение в заявляемых технических решениях. На фиг. 1 приведены зависимости тангенциальной составляющей поля рассеяния остаточной намагниченности от величины зазора. Наличие воздушного промежутка более чем в 2,4 раза ослабляет намагничивающее действие магнита и предельно возможное намагничивание не достигается даже увеличением числа проходов магнита над поверхностью образца. Оптимальным режимом намагничивания является скольжение или качение полюсов магнита непосредственно в плотном контакте с контролируемой поверхностью стального изделия.

Наравне со стабильными, фазово-кристаллическими, структурными неоднородностями вклад в остаточную намагниченность стального проката оказывают нестабильные, слабосвязанные с коррозионными свойствами неоднородности. К ним относятся внутренние и внешние ориентированные механические напряжения технологического характера и другие факторы. Нестабильные неоднородности оказывают слабое влияние на формирование общей коррозионной активности, распределенной по всей длине стального проката, и практически не влияют на формирование зон локальной коррозии. На снимаемых магнитограммах поля рассеяния влияние нестабильных неоднородностей носит сглаживающий характер и уменьшает контрастность контроля скачков напряженности поля в потенциальных зонах локальной коррозионной активности.

Для уменьшения влияния указанных факторов предлагается воздействовать на намагниченный участок в виде полосы слабым переменным магнитным полем, обеспечивающим снятие нестабильной намагниченности. Для определения величины размагничивающего поля кроме первичной (размагничивающей) обмотки, распределенной по всему П-образному магнитопроводу, вблизи полюсов размещаются измерительные обмотки, в которых наводится ЭДС, зависящая от магнитных свойств контролируемого материала. Уровень тока в размагничивающей катушке для конкретной марки стали определяется по характеру изменения ЭДС во вторичных обмотках при увеличении тока в первичной. Для этого электромагнит размагничивающего блока, состоящего из генератора переменного тока и электромагнита, помещают на фиксированной высоте непосредственно над поверхностью конструкции. От генератора подают напряжение на первичную обмотку, а вторичную присоединяют к милливольтметру. Увеличивают ток в первичной обмотке и измеряют изменение ЭДС во вторичной. Фиксируют величину тока в момент, когда отклонение U(i) от линейности достигает диапазона величин от 10 до 15%, что соответствует задаваемой величине напряженности поля намагничивания от напряженности магнитного поля насыщения для контролируемого сорта стали изделия. Величину тока соответствующую этому моменту используют в качестве установочного параметра для работы размагничивающего блока устройства контроля. Физической основой такого подхода является следующее. При небольших полях приходят в движение главным образом 180-градусные междоменные границы, сцепление которых с дефектами решетки на один - два порядка меньше, чем 90-градусных границ. При этом с ростом намагничивающего тока наблюдается практически линейное увеличение намагниченности, обусловленное начальной магнитной восприимчивостью. При приложении и снятии поля такой величины снимается остаточная намагниченность, связанная с движением 180-градусных границ. С дальнейшим увеличением поля кроме 180-градусных междоменных границ начинают вовлекаться 90-градусные границы, а зависимость магнитной восприимчивости (величины ЭДС) от величины поля начинает увеличиваться нелинейно. Напряженность поля, составляющая 10-15% от напряженности магнитного поля насыщения для контролируемого сорта стали изделия, является вполне достаточной для снятия нестабильной части остаточной намагниченности. В этом случае более жестко сцепленные 90-градусные междоменные границы с дефектами, не будут смещаться слабым полем и сохранят основную часть остаточной намагниченности, обеспечивая надежное выявление стабильных неоднородностей структуры материала, ответственных за формирование зон повышенной коррозионной активности контролируемой конструкции.

Стали в процессе изготовления, транспортировке и эксплуатации способны намагничиваться. Особенно это относится к длинномерным конструкциям (ДМК): трубы, рельсы, швеллеры и т.п. Для исключения влияния внутреннего магнитного поля (намагниченности) на результаты измерений особенно вблизи концов ДМК предлагается намагничивать сталь вдоль оси ДМК в одном направлении, произвести измерения величины магнитного поля рассеяния после Н1, затем намагнитить материал в противоположном направлении, вновь измерить магнитное поле рассеяния -Н2. 3атем найти разность этих значений. В этом случае напряженность магнитного поля внутри материала вычитается. Величина разности, поделенная на два {Н1-(-Н2)}/2, будет характеризовать материал и его коррозионную совместимость с другим соединяемым элементом.

Магнитное поле Земли составляет ~40 А/м. Для исключения его влияния на точность и повторяемость результатов измерений, все операции способа: намагничивание, размагничивание и измерение осуществляются в фиксированном положении по отношению к направлению внешнего поля.

Задачей, на решение которой направлены заявляемый способ и устройство, является создание механизма и технологии, обеспечивающих возможность магнитного неразрушающего контроля протяженных стальных конструкций для выявления зон избыточной коррозионной активности и прогнозирования скорости коррозии в процессе их эксплуатации.

Техническим результатом предлагаемого решения является расширение возможностей неразрушающего магнитного контроля по первичной сортировке деталей по параметру коррозионной совместимости в больших протяженных металлоконструкциях, например трубопроводов, буровых колонн, шпунта причальных стенок и т.п., в условиях эксплуатации в конкретной агрессивной среде.

Указанный технический результат по объекту - способ, достигается тем, что в известном способе для контроля механических свойств стальных металлоконструкций, заключающемся в локальном намагничивании протяженных металлоконструкций в виде полос определенной ширины путем перемещения намагничивающего устройства в форме кассеты постоянных магнитов с чередующимися магнитными полюсами над поверхностью металлоконструкции, при этом магнитные моменты магнитов перпендикулярны направлению движения, и измерении магнитного поля рассеяния феррозондовыми датчиками, особенностью является то, что намагничивающее устройство перемещают без зазора, непосредственно в плотном контакте с поверхностью конструкции, создавая локальную намагниченность в виде полосы с вектором намагниченности лежащем внутри плоскости контролируемой детали и ориентированной перпендикулярно ее оси; размагничивают намагниченную полосу слабым переменным магнитным полем определенной напряженности, также ориентированным перпендикулярно оси полосы; измеряют нормальную Нn и тангенциальную Ητ составляющие постоянного магнитного поля рассеяния; по результатам измерения строят магнитограмму распределения поля по длине полосы и в местах скачков (резкого изменения градиентов) составляющих напряженности поля рассеяния Ηn(τ) измеряют электрохимический потенциал φ, выделяя зоны избыточной коррозионной активности и частоту их повторений в контролируемой конструкции. Способ контроля зон избыточной коррозионной активности стальных металлоконструкций достигается локальным намагничиванием металлоконструкций, размагничиванием слабым переменным полем, измерением составляющих магнитного поля рассеяния по длине контролируемого изделия и измерением электрохимического потенциала в местах резкого изменения градиентов поля.

Указанный технический результат по объекту - устройство достигается тем, что в устройстве для контроля механических свойств стальных металлоконструкций, содержащем средство передвижения с магнитными колесами, в верхней части которого расположены приборный блок и блок управления с лазерной указкой и устройством дистанционного контроля, а в нижней - блок измерения с феррозондовыми датчиками и приборным колесом-счетчиком, защищенные экраном из магнитомягкого материала, и кассетный блок намагничивания, набранный из постоянных магнитов с чередующимися противоположно направленными магнитными моментами и зафиксированный на определенной высоте над поверхностью контролируемой конструкции, особенностью является то, что в качестве кассетного блока намагничивания использованы несколько пар магнитных колес средства передвижения, подобранных таким образом, чтобы противоположные полюса постоянных магнитов чередовались и при движении находились в непосредственном контакте с поверхностью контролируемой детали конструкции; дополнительно содержит блок размагничивания, состоящий из генератора низкочастотного переменного тока, расположенного в верхней части средства передвижения, и электромагнита переменного поля, расположенного в нижней части на фиксированной высоте непосредственно над поверхностью конструкции.

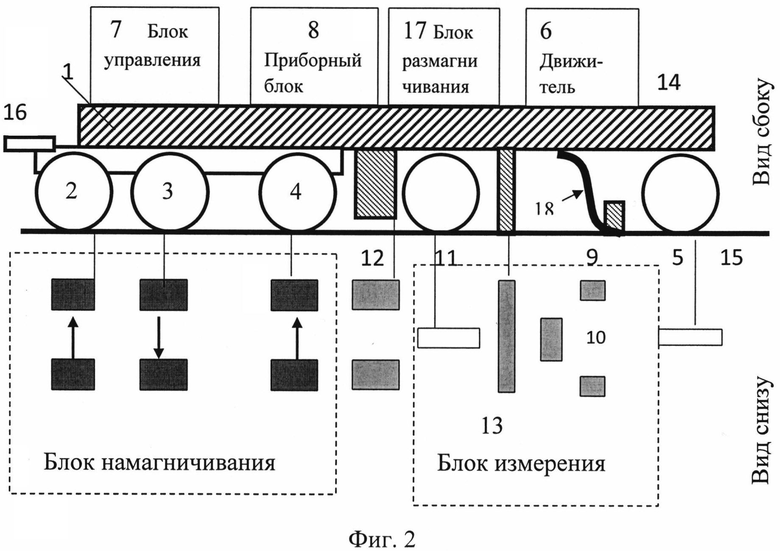

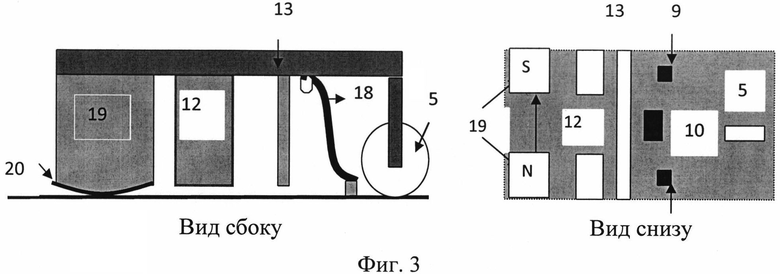

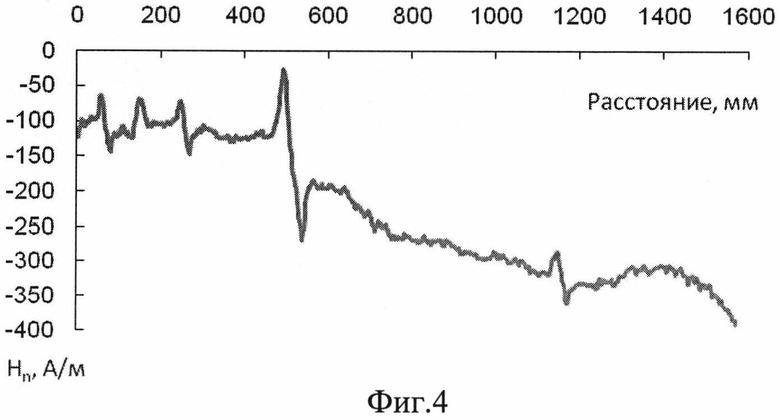

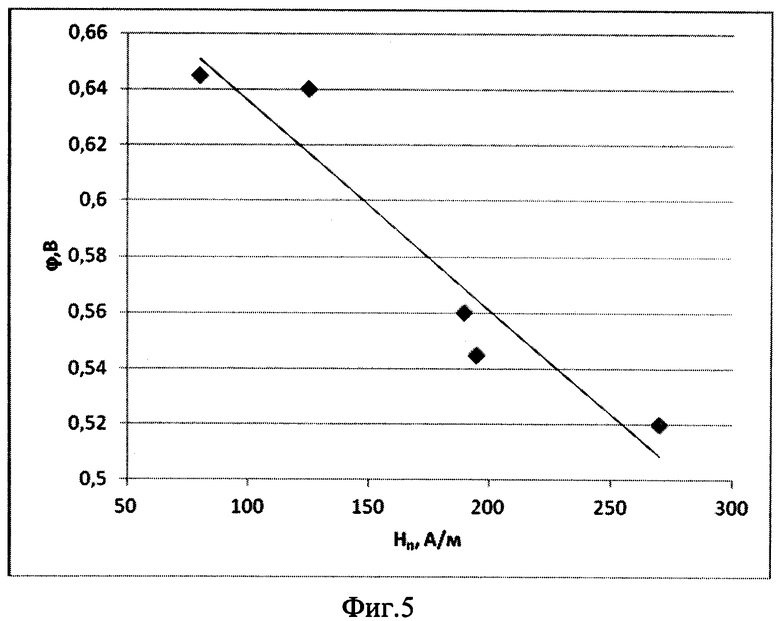

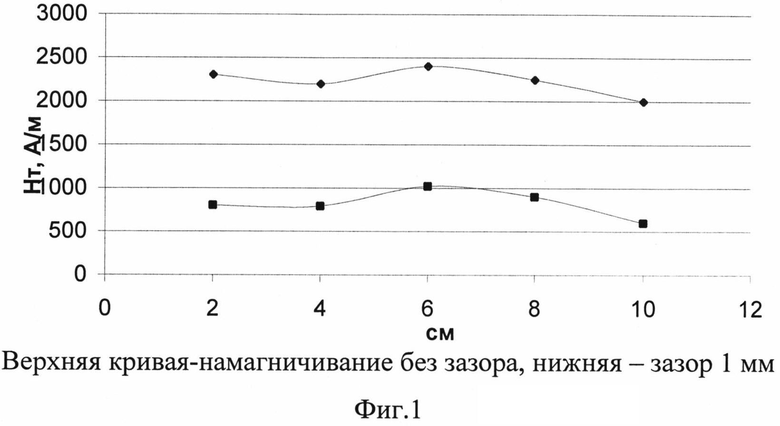

Изобретение поясняется иллюстрационными материалами: на фиг. 1 представлена зависимость Ητ поля рассеяния от величины зазора между полюсами магнита и контролируемой поверхностью стали; на фиг. 2 представлена блок-схема устройства, общий вид сбоку и вид снизу; на фиг. 3 представлен измененный вариант блок-схемы устройства с ручным управлением в части изменения блока намагничивания, общий вид сбоку и вид снизу; на фиг. 4 представлена магнитограмма распределения Нn поля рассеяния по длине углового проката 40×40, Ст. 3 с исходными заводскими параметрами, имеющего аномальный скачок Нn в зоне концентрации фазово-структурных неоднородностей; на фиг. 5 представлена статистически усредненная по 20 образцам (угловой прокат 40×40, Ст. 3 с исходными заводскими параметрами) корреляционная связь электрохимического потенциала φ в среде морской воды от Нn; на фиг. 6 представлена магнитограмма распределения Нn по длине трубы 09Г2С с двумя скачками Нn в зонах термического воздействия в режиме термического отпуска стали и закалки; на фиг. 7 представлена магнитограмма(фиг. 7а) распределения тангенциальной составляющей поля Ητ по длине пластины Ст. 3, соединенной сварным швом(фиг. 7б), результаты измерения электрохимического потенциала φ на участках до и после сварного шва в морской воде относительно платинового электрода (фиг. 7в).

Устройство для контроля зон избыточной коррозионной активности стальных металлоконструкций, фиг. 2, содержит средство передвижения 1 с движителем 6, например, типа тележки; блок управления 7; приборный блок 8; блок измерения, состоящий из 9, 10, 11, 13; блок намагничивания из 2, 3, 4; блок размагничивания из 12, 17.

Средство передвижения 1 представляет собой раму 14 из немагнитного материала с тремя парами магнитных колес 2, 3, 4. Заднее колесо 5 выполнено из немагнитного материала и связано блоком шестерен с электродвигателем движителя 6.

Приборный блок 8 представляет собой магнитометр, например, типа ИКН-2ФП, закрепленный на раме 14 в верхней части средства передвижения 1 любым известным способом, например посредством винтов из немагнитного материала.

Блок измерения расположен в нижней части средства передвижения 1 непосредственно над поверхностью 15 металлоконструкции и представляет собой феррозондовые датчики 9, 10, размещенные на единой подпружиненной консоли 18, для измерения нормальной 9, тангенциальной 10 составляющих поля рассеяния и приборным колесом-счетчиком расстояния 11, которые для исключения влияния магнитного поля блока намагничивания 2-4 и электромагнита блока размагничивания 12 окружены экраном 13, выполненным из магнитомягкого материала, например пермаллоя.

Феррозондовые датчики 9, 10 связаны с магнитометром приборного блока 8 посредством гибкого кабеля и закреплены на раме 14 в виде подпружиненной консоли 18 при помощи немагнитных винтов и скользят по поверхности контролируемого изделия при движении тележки. Для защиты датчиков 9, 10 от истирания во время скольжения по поверхности 15 они защищены экраном из твердого немагнитного материала, например фольгой из титана.

Свобода передвижения по поверхности 15 обеспечена свободно вращающимся колесом 5.

Блок намагничивания 2-4 закреплен немагнитными винтами в нижней части средства передвижения 1 и представляет собой одну-три пары свободно вращающихся магнитных колес, в оси которых помещен постоянный магнит, изготовленный из порошка SmC05. Магниты подобраны таким образом, чтобы противоположные полюса постоянных магнитов чередовались (на фиг. 2 стрелками показаны направления магнитного момента). При движении средства передвижения 1 магнитные колеса 2-4 непосредственно катятся в плотном контакте с поверхностью 15, одновременно обеспечивая оптимальный процесс намагничивания и магнитное закрепление тележки 1 на поверхности стали во время движения.

Блок управления 7 расположен на средстве передвижения 1, закреплен винтами из немагнитного материала. Блок управления 7 включает в себя лазерную указку 16, закрепленную немагнитными винтами в передней части рамы 14 средства передвижения 1 и устройство дистанционного контроля, связанное с движителем средства передвижения 1 гибким кабелем.

Блок размагничивания 12, 17 представляет собой низкочастотный генератор переменного тока 17, расположенный в верхней части средства передвижения 1, связанный с П-образным электромагнитом переменного поля 12, расположенный в нижней части, непосредственно над поверхностью контролируемого изделия 15.

Из соображений удобства и целесообразности в условиях локального контроля протяженных металлоконструкций, например в местах сварных швов, резьбовых переходов или клепочных соединений, применяется второй вариант устройства с ручным управлением тележки, измененным блоком намагничивания, изображенный на фиг. 3. Блок управления 7 и движитель 6 исключены, приборный блок 8, блок размагничивания 17, блок измерения функционально не меняют своего назначения и места расположения на раме 14 средства передвижения 1 (на фиг. 3 не показаны). Блок намагничивания 19 изготовлен в виде кассеты из П-образных постоянных магнитов из магнитотвердого материала SmCО5, полюса которых имеют овальную форму и защитное покрытие 20 от механического истирания в местах непосредственного контакта с контролируемой поверхностью 15, например из карбида вольфрама толщиной 10-20 мкм. Для обеспечения плотного контакта с поверхностью 15 и свободного перемещения устройства овал полюсов магнита выполнен с высотой сегмента большей, чем максимальная величина неровности контролируемой поверхности 15, например неровности сварного шва или высоту шляпки заклепки. Магниты в кассете подобраны таким образом, чтобы полюса постоянных магнитов чередовались.

Для осуществления заявляемого способа проводят намагничивание, которое осуществляют путем перемещения качением или скольжением магнитов 2, 3, 4 (или соответственно 19 на фиг. 3) блока намагничивания с чередующимися полюсами непосредственно в плотном контакте с поверхностью металлоконструкции при помощи средства передвижения 1, что позволяет создать максимально возможное поле намагничивания (фиг. 1).

В результате перемещения магнитов 2, 3, 4 происходит неоднократное перемагничивание части контролируемой металлоконструкции в виде полосы, что приводит к достижению состояния, близкого к магнитному насыщению в области намагничивания. Магнитное поле магнитов 2, 3, 4 направлено перпендикулярно направлению движения средства передвижения 1, а области локальной намагниченности имеют вид полос заданной ширины. Расстояние между магнитами 2, 3, 4 подобрано таким образом, чтобы ширина локальной намагниченной полосы была на порядок выше размеров феррозондовых датчиков 9, 10. Диаметр колеса 5 подобран так, чтобы одновременно обеспечить плотный контакт постоянных магнитов 2, 3, 4 (или 19 на фиг. 3) и датчиков 9, 10 с поверхностью 15 с учетом свободного хода подпружиненной консоли 18, а также постоянный зазор между электромагнитом переменного поля 12 и поверхностью 15 металлоконструкции при движении.

Одновременно с намагничиванием идет процесс размагничивания полосы слабым, предварительно отградуированным по отклонению величины ЭДС от линейности для контролируемого сорта стали металлоконструкции, переменным магнитным полем, также ориентированным перпендикулярно направлению движения средства передвижения 1. Напряженность размагничивающего поля, составляющая 10-15% от напряженности магнитного поля насыщения для контролируемого сорта стали изделия, является установочным параметром для снятия нестабильной части остаточной намагниченности контролируемого изделия, обусловленной небольшими ориентированными напряжениями первого и второго рода, которые формируют магнитную текстуру. В процессе перемещения средства передвижения 1 производят запись магнитограммы посредством феррозондовых датчиков 9, 10 магнитометра и колеса-счетчика расстояния 11. Данные сканирования поля рассеяния по длине полосы регистрируют запоминающим устройством на базе магнитометра ИКНМ-2ФП для последующей передачи их на ПК. Результат представляет собой магнитограмму, например кривые на фиг. 4, 6, 7а. Далее на магнитограмме, в местах скачков напряженности поля рассеяния Ητ или Нn, определяют области повышенной концентрации структурных неоднородностей с большим временем жизни, соизмеримым с временем эксплуатации металлоконструкции, и с помощью стандартной электрохимической ячейки проводят измерения электрохимического потенциала. Выделенные области являются хорошим информационным параметром о потенциально возможных гальванопарах в условиях электролитической среды эксплуатации металлоконструкции, что, в свою очередь, свидетельствует о наличии локальной зоны повышенной коррозионной активности.

Например, на фиг. 4 на участке 400-600 мм образца с исходными заводскими технологическими характеристиками углового проката 40×40, сталь Ст. 3 отмечается аномальный скачок Нn на магнитограмме. Измерение в этой зоне образца электрохимического потенциала стали относительно платинового электрода с электролитом морская вода (4% раствор NaCl) в месте скачка нормальной составляющей напряженности магнитного поля рассеяния ΔΗn показало его изменение от 0,63 В до 0,51 В. По наблюдаемому изменению потенциала Δφ в 0,12 В можно спрогнозировать, что при эксплуатации этой детали металлоконструкции в морской воде, например буровой платформы, возможно образование мощной гальванопары, способной привести к электрохимическому разрушению металла. Тогда информационный показатель - коэффициент, связывающий ΔΗn магнитограммы неразрушающего магнитного контроля и Δφ при морской среде эксплуатации, составляет в среднем 0,42 В/А/м.

На фиг. 5 представлена статистически усредненная по 20 образцам (угловой прокат 40×40, Ст. 3 с исходными заводскими параметрами) корреляционная связь электрохимического потенциала в среде морской воды от Нn составляющей магнитного поля рассеяния.

Для примера влияния термического воздействия на величину используемого контрольного параметра Нn (моделирование сварных соединений или температурных технологических факторов) на образце трубы длиной 1850 мм, марка стали 09Г2С, сначала нагрели газовой горелкой участок шириной 50 мм до 600°С на расстоянии 700 мм от левого конца образца и выдерживали 5 минут (термический отпуск). Другой участок, удаленный на расстоянии 500 мм от первого, нагрели до 800°С и резко охладили (закалка). Заявляемым устройством намагнитили до насыщения поверхность трубы по всей длине и размагнитили слабым переменным магнитным полем, обеспечивающим снятие нестабильной остаточной намагниченности. Для определения величины размагничивающего поля от генератора переменного поля подавали напряжение на первичную обмотку электромагнита, а на вторичной измеряли напряжение ЭДС милливольтметром. Увеличивая ток на первичной обмотке, фиксировали величину тока в момент отклонения Uэдс(I) от линейного участка вольт - амперной характеристики на уровне 10÷15%, что соответствует отклонению от линейности величины магнитной восприимчивости нестабильных образований практически не влияющих на коррозионную активность стали в процессе эксплуатации. Величину тока, соответствующую этому моменту, использовали в качестве устанавливающего параметра напряженности поля размагничивания. Для исключения влияния внутреннего магнитного поля остаточной намагниченности образца обусловленного полем Земли, технологическими факторами при изготовлении конструкции и ее транспортировке на информативность результатов измерения, намагничивание осуществляли, например, вдоль оси трубы в прямом и обратном направлении и соответственно каждый раз производили измерение магнитного поля рассеяния H1 и H2. Обработку магнитограммы производили по среднему значению разности величин Н, как {Н1-(Н2)}/2. При этом все операции намагничивания, размагничивания и измерения контролируемой трубы осуществлялось в условиях фиксации направления магнитного поля Земли. На снятой магнитограмме, фиг. 6, отмечается две зоны аномального скачка напряженности магнитного поля рассеяния Нn от 300 до 800А/м, отличающиеся от распределения магнитного поля по всей трубе. Для проверки достоверности в выявленных зонах концентрации структурных неоднородностей при разных режимах термических воздействий на контролируемой трубе с помощью коэрцитиметра КИФМ-2 производились замеры коэрцитивной силы Ηс как чувствительной характеристики структурных и фазовых свойств стали. С помощью электрохимической ячейки в этих же зонах были произведены замеры электрохимического потенциала по отношению к стандартному платиновому электроду в морской воде. У основного металла трубы Нс составила 372А/м, а на участке отпуска и закалки 186 А/м и 715 А/м. При этом величина изменения потенциалов составила 0,13 В и 0,34 В соответственно.

Проведенные нами исследования показали, что изменения тангенциальной составляющей магнитного поля рассеяния Ητ по длине образца также связаны с изменением электрохимического потенциала, как и в случаях контроля Нn. Например, на фиг. 7 показано распределение Ητ по длине двух пластин соединенных сваркой. Сварной шов зашлифовывался до уровня поверхности пластин (фиг. 7б). Образец намагничивался устройством с ручным управлением, изображенным на фиг. 3, в виде полосы длиной 100 мм (с двух сторон по 50 мм относительно шва), перпендикулярно его оси путем перемещения постоянных магнитов овальной формы в плотном контакте с контролируемой поверхностью. На магнитограмме (фиг. 7а) показано распределение Ητ параллельно поверхности контролируемого образца и перпендикулярно его оси. На фиг. 7в приведены значения электрохимического потенциала в морской воде относительно платинового электрода в зоне скачка Ητ, которые составили 593 мВ левой пластины образца, 597 мВ - шва и 581 мВ - правой пластины. Таким образом, неоднородности в магнитограммах являются информативным параметром о стабильных структурных неоднородностях сталей конструкции, а корреляционные связи магнитного поля рассеяния с электрохимическим потенциалом свидетельствуют о потенциально возможных гальванопарах в конкретной коррозионной среде эксплуатации.

Способ неразрушающего магнитного контроля по контролируемому параметру остаточной намагниченности позволяет рассортировывать стали по степени коррозионной стойкости и совместимости в протяженных металлоконструкциях, применять их в соответствии с коррозионными условиями эксплуатации.

Конструктивное исполнение блока намагничивания в виде постоянных магнитов с чередующимися противоположно направленными магнитными моментами, обеспечивает максимально возможное намагничивание стали через постоянный непосредственный контакт магнитов с контролируемой поверхностью во время передвижения устройства по металлоконструкции; введение в устройство блока размагничивания слабым переменным полем для снятия текстурной намагниченности с последующим сканированием составляющих поля остаточной намагниченности позволяет повысить информативность и достоверность определения зон структурных неоднородностей стали, способных приводить к возникновению локальной коррозии стали в конкретных условиях эксплуатации металлоконструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИОННОЙ КОЭРЦИТИВНОЙ СИЛЫ И РЕЛАКСАЦИОННОЙ НАМАГНИЧЕННОСТИ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627122C1 |

| СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ СВОЙСТВ СТАЛЬНЫХ МЕТАЛЛОКОНСТРУКЦИЙ И УПРУГИХ НАПРЯЖЕНИЙ В НИХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424509C1 |

| Способ контроля механических напряжений в стальных конструкциях магнитоупругим методом | 2021 |

|

RU2764001C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛЕЙ НАПРЯЖЕНИЙ В ДЕТАЛЯХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2154262C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В КОНСТРУКЦИЯХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274840C1 |

| МАГНИТНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ОСЕВЫХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ СЛОЖНО НАГРУЖЕННОГО МАГНЕТИКА | 2006 |

|

RU2326356C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446385C2 |

| СПОСОБ МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ ПО ОСТАТОЧНОМУ МАГНИТНОМУ ПОЛЮ | 2014 |

|

RU2584729C1 |

| Устройство выявления микромагнитных частиц в материале сварного шва сталей аустенитного класса | 2024 |

|

RU2829469C1 |

| СПОСОБ БЕСКОНТАКТНОГО ВЫЯВЛЕНИЯ МЕСТОПОЛОЖЕНИЯ И ХАРАКТЕРА ДЕФЕКТОВ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2264617C2 |

Изобретение относится к методу неразрушающего магнитного контроля локальных зон повышенной коррозионной активности протяженных стальных металлоконструкций и их контактируемых элементов. Способ заключается в том, что контролируемый элемент стальной металлоконструкции максимально намагничивают в виде полосы постоянным полем, затем размагничивают заранее определенным слабым переменным полем для снятия нестабильной остаточной намагниченности. Сканируют магнитограммы составляющих поля рассеяния. По местам резкого изменения градиента напряженности этого поля определяют зоны и оценивают мощность потенциальных гальванопар при эксплуатации стали в конкретной агрессивной среде. Подвижное устройство, реализующее способ, представляет собой блок намагничивания, изготовленный из постоянных магнитов с чередующимися противоположно направленными магнитными полюсами, при этом магниты катятся или скользят непосредственно в контакте с поверхностью контролируемой детали; блок размагничивания, состоящий из генератора переменного тока и электромагнита; блок измерения с феррозондовым магнитометром, снабженным датчиками, и с колесом-счетчиком расстояния; средство передвижения, например, типа тележки; блок управления. Техническим результатом является повышение эффективности и разрешающей способности сортировать стальные изделия по локальной коррозионной активности и коррозионной совместимости соединяемых элементов стальной металлоконструкции как на этапе выходного контроля стального проката, так и на этапе их сборки в протяженные металлоконструкции (трубы, рельсы, мосты, резервуары и др.). 2 н. и 1 з.п. ф-лы, 7 ил.

1. Способ для контроля зон избыточной коррозионной активности стальных металлоконструкций, заключающийся в локальном намагничивании в виде полосы на протяженной металлоконструкции путем перемещения постоянных магнитов с чередующимися полюсами над поверхностью металлоконструкции и измерении составляющих магнитного поля рассеяния намагниченных полос феррозондовыми датчиками с размером на порядок меньше ширины полосы, отличающийся тем, что намагничивание осуществляют в виде полосы до максимально возможной величины путем перемещения постоянных магнитов непосредственно в контакте с поверхностью металлоконструкций; размагничивают полосу слабым переменным магнитным полем, напряженность которого задают в диапазоне от 10 до 15% от величины напряженности магнитного поля насыщения для контролируемой марки стали металлоконструкции;

при этом постоянное поле намагничивания и переменное поле размагничивания ориентированы в одном направлении - перпендикулярно направлению перемещения средства передвижения;

измеряют составляющие магнитного поля рассеяния и по результатам строят магнитограмму, по которой в местах скачков напряженности поля рассеяния определяют зоны концентрации стабильных структурных неоднородностей, время жизни которых соизмеримо со временем эксплуатации контролируемой металлоконструкции;

по корреляционным зависимостям между составляющими магнитного поля рассеяния и электрохимическим потенциалом в зонах концентрации структурных неоднородностей стали металлоконструкций оценивают частоту и мощность прогнозируемых гальванопар, отождествляя их с зонами избыточной коррозионной активности для каждой конкретной электролитической среды эксплуатации металлоконструкции.

2. Блочное передвижное устройство для контроля зон избыточной коррозионной активности стальных протяженных металлоконструкций, содержащее блок намагничивания с чередующимися противоположно направленными магнитными моментами и блок измерения, расположенные в нижней части средства передвижения и зафиксированные на определенной высоте над поверхностью контролируемой конструкции, блок управления с устройством дистанционного контроля точек сканирования и приборный блок, расположенные в верхней части средства передвижения, отличающееся тем, что в качестве блока намагничивания использованы магнитные колеса средства передвижения с чередующимися противоположно направленными магнитными моментами, представляющие собой одну-три пары свободно вращающихся колес, в оси которых помещен постоянный магнит; дополнительно содержит блок размагничивания, состоящий из генератора переменного тока и электромагнита переменного поля, при этом электромагнит расположен в нижней части средства передвижения на фиксированной высоте непосредственно над поверхностью контролируемой конструкции.

3. Устройство по п. 2, отличающееся тем, что блок намагничивания набран из постоянных П-образных магнитов с чередующимися противоположно направленными магнитными моментами, имеющих овальную форму полюсов и защитное покрытие от стирания из твердого материала, и в процессе движения средства передвижения полюса магнитов и феррозондовые датчики скользят в плотном контакте с контролируемой поверхностью металлоконструкции.

| СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ СВОЙСТВ СТАЛЬНЫХ МЕТАЛЛОКОНСТРУКЦИЙ И УПРУГИХ НАПРЯЖЕНИЙ В НИХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424509C1 |

| Способ неразрушающего контроля механических свойств изделий | 1984 |

|

SU1224702A1 |

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ВНУТРЕННЕЙ КОРРОЗИИ СТАЛЬНЫХ КАНАТОВ | 2002 |

|

RU2224265C2 |

| JP 2005091147 A 07.04.2005. | |||

Авторы

Даты

2015-12-10—Публикация

2015-01-30—Подача