Изобретение относится к трубопроводному транспорту, нефтегазодобывающей промышленности, коммунальному хозяйству, дефектоскопии металлоконструкций, защите от коррозии, охране окружающей среды и может быть использовано в других областях промышленности, эксплуатирующих трубопроводы (строительной, энергетической, атомной и т.п.)

Известен контактный способ выявления локальных дефектов трубопровода путем регистрации аномалий напряженности магнитного поля предварительно намагниченного трубопровода специальными устройствами - внутритрубными снарядами-дефектоскопами (Патент РФ №2102652, кл. 6 F 17 D 5/00, опубл.1998г.). Способ включает оборудование трассы камерами пуска-приема очистных устройств и снаряда-дефектоскопа, промывку, очистку внутренней полости трубопровода и обеспечение полнопроходного сечения (с целью подготовки трассы к пропуску снаряда-дефектоскопа), пропуск снаряда-дефектоскопа с одновременным намагничиванием стенки трубопровода, регистрацию аномалий магнитного поля по магнитным полям рассеивания и насыщения, запись информации в память, расшифровку полученной информации для заключения о местоположении и характере выявленных дефектов.

Согласно этому способу определяются местоположение, параметры и предположительная причина появления всех локальных дефектов трубопровода.

Возможности внутритрубных снарядов позволяют выявлять следующие виды дефектов: 1 - геометрические аномалии - вмятины, гофры, овальности поперечного сечения; 2 - потери металла механического, коррозионного или технологического происхождения, а также дефекты типа расслоений, включений; 3 - обнаружение продольно-ориентированных трещин КРН и трещиноподобных дефектов (непровары, несплавления, шлаковые включения), в том числе сварных швов.

Применение внутритрубных снарядов характеризуется значительной дороговизной, трудоемкостью, ограничено в массовом внедрении вследствие неподготовленности трубопроводов (необорудованность камерами пуска-приема снаряда-дефектоскопа, неполнопроходное сечение по причине так называемого сварочного «грата», отсутствие очистки трубопроводов, слишком большие перепады глубины залегания, крутые спуски-подъемы трассы). Для осуществления способа требуются значительные подготовительные работы: в частности, для магнитных снарядов - предварительное намагничивание трубопровода до весьма высоких уровней остаточной намагниченности (в области магнитных полей насыщения). Это создает последующие технические проблемы размагничивания трубопровода перед проведением ремонтных работ после пропуска магнитного снаряда.

Известен способ определения напряженно-деформированного состояния изделия из ферромагнитного материала (Патент РФ №2155943, кл. G 01 L 1/12, 2000). Способ включает измерение нормальной составляющей напряженности магнитного поля Нр вдоль поверхности изделия в различных его точках, определение градиента величины напряженности магнитного поля Нр между концами зафиксированного по длине lb отрезка линии, затем измеряют составляющую Нр одновременно в двух точках на концах зафиксированного по длине отрезка Ib, компланарно отстоящего от поверхности изделия на расстоянии Iк от первоначального отрезка, продолжают измерение Нр нормальной составляющей по двум точкам на равных расстояниях Iк от каждого предыдущего отрезка измерений, соблюдая компланарность отрезков измерений, при обнаружении в точках измерений изменения знака составляющей Нр определяют градиенты |Нр|/ Ib и А Нр/ Iк величин нормальной составляющей напряженности магнитного поля на зафиксированных по длине отрезках Ib и Iк, сравнивают упомянутые градиенты и по максимальному значению одного из упомянутых градиентов определяют зону максимальной деформации.

Для осуществления способа необходимо измерение нормальной составляющей, что требует доступа к контролируемой поверхности, в частности, предполагает проведение предварительного вскрытия (шурфования) трубопровода.

Наиболее близким к предлагаемому способу по совокупности существенных признаков и достигаемому эффекту является бесконтактный способ прогнозирования течей в трубопроводах (Патент РФ 2062394, кл. F 17 D 5/02, 1996), включающий измерение над трубопроводом проекции вектора магнитного поля Н в процессе перемещения датчиков вдоль оси трубопровода по поверхности Земли в пространстве прямоугольных координат.

При этом в качестве характеристических параметров выбирают градиент α-горизонтальной составляющей напряженности собственного магнитного поля трубопровода, ориентированной вдоль его оси, и отношение β вертикальной и горизонтальной составляющих магнитного поля. Измеряют модули характеристических параметров, сравнивают их изменение на границе дискретных участков и по максимальному значению модуля градиента определяют местоположение прогнозируемого дефекта в трубопроводе, а по отношению составляющих напряженности собственного магнитного поля трубопровода идентифицируют вид и размеры дефекта.

Данный способ недостаточно чувствителен при регистрации магнитных аномалий на трубопроводах с незначительными механическими напряжениями и, как следствие, невысокими уровнями напряженно-деформированного состояния, не позволяет автоматически формировать заключение о местоположении дефектов металла при паспортизации оборудования (трубопроводов).

Известно устройство бесконтактного магнитометрического контроля состояния металла трубопровода [Свидетельство на полезную модель РФ №11608, кл. G 01 N 27/72, 1999], содержащее датчики регистрации, соединенные с аналого-цифровым преобразователем, соединенного с блоком памяти, блок управления, соединенный через узел управления записью и адресный узел с блоком памяти, кварцевый генератор, соединенный с делителем частоты, пороговый блок, соединенный с блоком световой и звуковой сигнализации, автоматический индикатор разряда батарей.

Недостатком данного устройства являются недостаточная чувствительность, не позволяющая регистрировать дефекты трубопроводов небольших диаметров с большой глубиной заложения, а также дефекты, вызывающие незначительные отклонения уровня напряженно-деформированного состояния от фоновых значений.

Задачей настоящего изобретения является разработка способа бесконтактного выявления местоположения, характера и опасности дефектов металлических сооружений, не имеющего указанных недостатков, и устройства для осуществления этого способа.

Технический результат состоит в расширении области применения и повышении достоверности информации о местоположении магнитных аномалий и обусловивших их дефектов металла на объектах с незначительными фоновыми уровнями напряженно-деформированного состояния (трубопроводах малого диаметра, с большой глубиной заложения, с невысокими уровнями рабочего давления и механических напряжений) за счет повышения чувствительности регистрации магнитных аномалий, специального выбора шага записи информации, а также числа и апертуры датчиков регистрации, учета глубины заложения трубопровода или кратчайшего расстояния до поверхности контролируемой металлоконструкции.

Результат достигается тем, что в способе бесконтактного выявления наличия и местоположения дефектов металлических трубопроводов, включающем измерение над трубопроводом индукции магнитного поля, в заданных точках в процессе перемещения проводят измерения векторов магнитного поля в прямоугольных координатах, по крайней мере, двумя трехкомпонентными датчиками, составляют тензор градиентов магнитного поля, путем матричного преобразования проводят обработку полученной информации, по результатам обработки определяют фоновое значение и отклонения от этого значения, по отличию которых на заданную критериальную величину от фонового значения судят о наличии и местоположении дефектов металлических трубопроводов и строят магнитограмму с указанием местоположения дефектов, и тем, что устройство для бесконтактного выявления наличия и местоположения дефектов металлических трубопроводов, содержащее систему датчиков регистрации, соединенную с аналого-цифровым преобразователем, кварцевый генератор, соединенный через делитель частоты с аналого-цифровым преобразователем, блок управления, блок порогового уровня, соединенный с блоком звуковой и световой индикации, автоматический индикатор разряда батарей, дополнительно содержит блок отображения информации, блок вычисления градиентов магнитного поля, блок ситуационных привязок и блок абсолютной географической привязки, сегмент запоминающего устройства, блок выбора сегмента записи и блок управления записью, при этом блок управления соединен с блоком ситуационных привязок, блоком абсолютной географической привязки, блоком выбора сегмента записи и блоком управления записью, соединенных с блоком вычисления градиентов магнитного поля, блок выбора сегмента записи соединен с сегментом запоминающего устройства, соединенного через блок вычисления градиентов магнитного поля с блоком отображения информации, соединенным с блоком порогового уровня и автоматическим индикатором, разряда батарей, аналого-цифровой преобразователь соединен с блоком вычисления градиентов магнитного поля.

Кроме того, способ и устройство позволяют осуществлять:

- учет ситуационных привязок (местоположения надземных сооружений, пересечений трассы) в абсолютных географических координатах с целью последующего ускорения и облегчения выбора точек вскрытия трубопровода в местах выявленных дефектов;

- обработку, расшифровку и визуализацию результатов обследования в виде графиков-магнитограмм с автоматизированным формированием отчета о местоположении, предполагаемых характере и опасности дефектов трубопроводов в виде ведомости выявленных дефектов металла;

- документирование и архивирование результатов обследования для паспортизации оборудования;

- выявление местоположения дефекта на трубе в угловой системе координат.

При использовании известного способа (Патент РФ №2062394, кл. F 17 D 5/02, 1996) применяют два однокомпонентных коллинеарных феррозондовых датчика напряженности магнитного поля. По предлагаемому способу используют не менее двух трехкомпонентных датчиков любого типа для измерения индукции магнитного поля или однокомпонентных датчиков вектора магнитной индукции.

В случае линейного, протяженного объекта (в частности, трубопровода) регистрацию индукции магнитного поля осуществляют в заранее определенной системе координат в задаваемых точках измерения с выбранной и зафиксированной апертурой (базой) датчиков К2, привязанной к оси сооружения с шагом измерения K1.

Расположение задаваемых точек измерения определяют, исходя из диаметра и глубины заложения трубопровода с помощью коэффициентов K1, К2 и К3, где

К1 - шаг измерения (регистрации индукции магнитного поля) = 0,2м;

К2 - апертура (база) датчиков, выбираемая из соотношения 0,7 D≤К2≤1,4 D, где D - диаметр трубопровода;

К3 - глубина заложения трубопровода или кратчайшее расстояние до поверхности контролируемой металлоконструкции, м.

В случае нелинейного, протяженного объекта регистрацию индукции магнитного поля осуществляют в зафиксированной системе координат. При этом регистрация возможна при различном взаимном расположении датчиков и их произвольной ориентации по отношению к объекту (компланарной либо коллинеарной).

Для уточнения углового местоположения дефекта по окружности трубопровода расстояние между датчиками выбирают равным К2, шаг углового сканирования K1 должен быть не более 30°, чтобы обеспечить заданную точность расчетов.

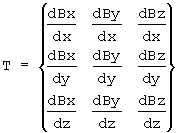

Для каждой точки измерений, проведенных с шагом K1, составляют тензор второго ранга, компонентами которого являются градиенты магнитного поля

Тем самым осуществляют формирование матричного распределения градиента магнитного поля по единицам площади поверхности трубопровода в границах измеренного участка.

Наличие и величину аномалии магнитного поля (локального удаленного концентратора напряжений) в заданной точке определяют на основе сравнения между собой величин приращения модуля вектора индукции магнитного поля Земли (магнитного момента). Способ расчета этих величин основан на дипольной аппроксимации удаленного концентратора, как это описано в литературе [Г.В.Встовский, А.А.Дубов. «Об упрощенном решении обратной задачи расчета полей напряжений в стенках труб по магнитным полям рассеяния на основе нелинейной модели магнитоупругого эффекта»; А.А. Дубов, В.Г. Кулеев «Особенности полей рассеяния вблизи намагниченных и напряженных ферромагнитных стальных труб с дефектными областями»]. В результате решения задачи о величине магнитного момента получается система алгебраических уравнений, решение которой, в частности, описано в патенте США №4309659, кл. G 01 V 3/40.

Фиксация сформированных значений величины аномалий магнитного поля в каждой заданной точке проводится для последующего сравнения с другими вычисленными значениями в пределах дискретного участка с целью выбора аномалий напряженно-деформированного состояния, отклоняющихся от фоновых значений [магнитного поля].

Определение местоположения дефекта металла на основании результатов обработки текущей информации проводят по максимальному уровню величины концентрации магнитного поля (аномалии напряженно-деформированного состояния), выбранной при сопоставлении ее с предыдущими фиксированными значениями.

Возможность осуществления способа подтверждается следующим примером, но не исчерпывается им.

Пример.

Проводят регистрацию информации системой двух трехкомпонентных датчиков Холла индукции магнитного поля над осью подземного газопровода диаметром 1420 мм с заранее выбранным шагом измерения 0,18 м и чувствительностью измерения - 10-8 TI. Глубина заложения трубопровода составляла 3,5 м. Коэффициенты установки: K1= 0,18, К2=1,1, К3=3,5. На участке протяженностью 3000 м всего оказалось 3000/0.18 = 16666 точек измерения. Результаты регистрации сохраняют в памяти запоминающего устройства.

Для каждой точки измерения составляют тензор второго порядка, компонентами которого являются градиенты вектора магнитной индукции. Рассчитывают величину локального удаленного концентратора напряжения для всех точек измерения с использованием решения системы алгебраических уравнений, описанных в патенте США №4309659, кл. G 01 V 3/40.

Полученную информацию о максимальных величинах локальных аномалий сравнивают с информацией, сохраненной в памяти запоминающего устройства.

В точке измерения, находящейся на расстоянии 2350 м от начала участка, при пороге превышения величины локальной аномалии над фоновыми значениями более чем в 3,5 раза на протяжении 7-ми предыдущих измерений, делают вывод о наличии 2-х аномалий напряженно-деформированного состояния (дефектов металла), находящихся на расстоянии 2350 м от начала участка обследования газопровода.

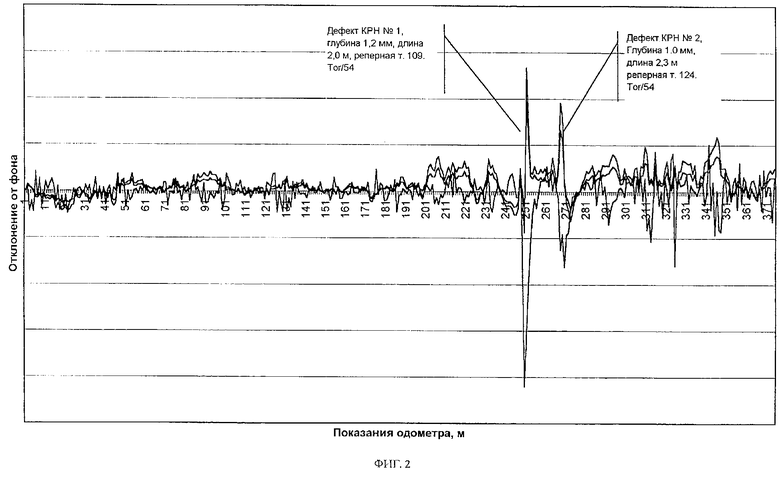

Проводят вскрытие газопровода (шурфование) в указанной точке аномалии магнитного поля, осуществляют арбитражную дефектоскопию (определение реальных геометрических параметров) 2-х локальных коррозионных дефектов - трещин коррозионного растрескивания под напряжением (КРН) или стресс-коррозионных дефектов (Фиг.2).

На основании результатов проведенных в шурфе измерений сопоставляют уровень отклонения величины аномалии от фонового значения с параметрами реального дефекта (трещины КРН) и проводят тарировку прибора.

На основании указанного сопоставления выявляют критериальную величину отклонения от фонового значения, свидетельствующую о наличии дефекта, составляющую, в данном случае, 3-10 (раз). На основании этого значения осуществляют дальнейший выбор дефектов.

Выявленная на участке газопровода в 300-330 м от начальной точки обследования аномалия более чем 100-кратно превышала величину фона. Делают заключение о наличии в данной точке опасного дефекта КРН. Впоследствии в данном месте произошел взрыв по причине КРН (Фиг. 3).

На Фиг.1 представлена общая схема устройства.

На Фиг.2 представлены фотография трубы с дефектами типа «вмятина» и результаты обработки информации для данной трубы, полученные с применением предлагаемого «Способа и устройства...», -диаграмма распределения напряженно-деформированного состояния (график-магнитограмма). На магнитограмме отражены фоновые значения магнитного поля и максимальные величины удаленных локальных концентраторов - аномалии магнитного поля, которые идентифицированы как дефекты металла трубы в виде вмятин разной глубины.

На Фиг.3 представлены результаты обработки информации в виде магнитограммы с аномалией, предположительно сопряженной с опасным дефектом - трещиной коррозионного растрескивания под напряжением (КРН) на участке магистрального газопровода с последующим взрывом по причине КРН.

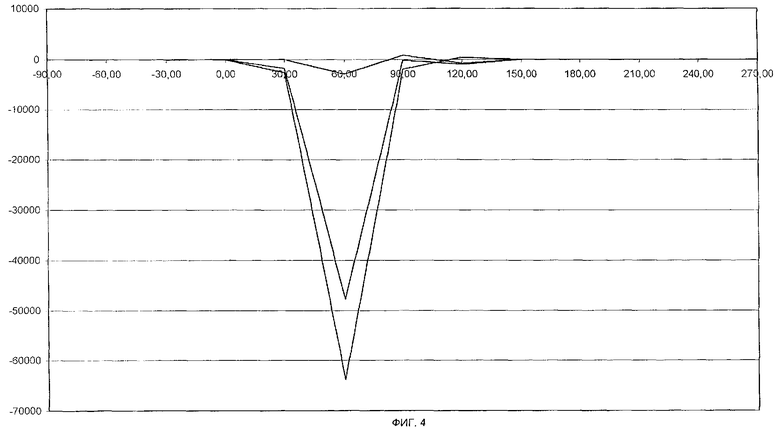

На Фиг.4 представлен пример выявления местоположения дефекта металла трубы (врезки в камеру пуска-приема в виде трубки-манометра и вантуза) в угловой системе координат.

Устройство для бесконтактного обнаружения местоположения и характера дефектов металлических сооружений содержит систему датчиков 1 регистрации, кварцевый генератор 2, делитель 3 частоты, аналого-цифровой преобразователь 4, блок 5 управления, пороговый блок 6, блок 7 звуковой и световой сигнализации, автоматический индикатор 8 разряда батарей, блок 9 вычисления градиентов магнитного поля, блок 10 отображения информации, сегмент запоминающего устройства 11, блок 12 управления записью, блок 13 ситуационных привязок, блок 14 спутниковой абсолютной географической привязки GPS, обеспечивающие запись информации параллельно с технологическими картами и точной привязкой на местности, блок 15 выбора сегмента записи,

Блок 9 может быть выполнен, как в патенте США №4309659, кл. 324-345, опубл. 05.01.82г., блок 11 может быть выполнен, как в патенте 2037888, кл. G 11 В 5/09, опубл. 19.06.95г., блок 12 может быть выполнен, как в авторском свидетельстве СССР №993242, кл. G 06 F 3/06, опубл.30.01.83г., блок 13 может быть выполнен, как в свидетельстве РФ №13108 на полезную модель, кл. G 06 F 17/30, опубл. 2000г.

Устройство работает следующим образом:

Регистрируются градиенты индукции магнитного поля трубопровода датчиками 1 системы, представляющими собой несколько трехкомпонентных датчиков по ортогональным направлениям или несколько однокомпонентных датчиков модуля магнитной индукции (квантовых анализаторов с оптической накачкой).

С помощью аналого-цифрового преобразователя 4 сигналы оцифровываются и служат в качестве начальных условий для блока 9, а также запоминаются сегментом запоминающего устройства 11. Частоту аналого-цифрового преобразователя 4 определяет кварцевый генератор 2 через делитель частоты 3. Управление сегментом запоминающего устройства 11 осуществляется посредством блока 15. Сигнал на запись в блок 15 выдает блок 12.

Обработка информации осуществляется блоком 9. Применение блока 6 и блока 7 позволяет осуществлять индикацию отклонения показателей от фонового уровня и оповещать об этом оператора в режиме реального времени.

Благодаря наличию в предлагаемом устройстве блока 10, запоминающего устройства 11, блока 9 и сравнению текущей информации с этих блоков с информацией в блоке 6 обеспечивается отображение графической информации в реальном режиме времени и сигнализация блоком 7, что повышает достоверность определения местонахождения и оценки степени риска выявленных дефектов. Кроме того, блоком 10 отображается текущий уровень заряда батарей 8.

Наличие в предлагаемом устройстве блока 13 и блока 14 обеспечивает запись информации параллельно с технологическими и ситуационными схемами и способствует более точной привязке на местности. Это позволяет однозначно определять местоположения дефектов по отношению к наземным точкам с установленными привязками на местности в абсолютных географических координатах с дальнейшей регистрацией в базе данных при паспортизации оборудования.

Возможность применения датчиков модуля индукции магнитного поля (квантовых анализаторов с оптической накачкой) обеспечивает повышение чувствительности регистрации для выявления дефектов подземных конструкций с незначительными уровнями механических напряжений (невысокими рабочими давлениями и большой глубиной заложения).

Учитывая, что система датчиков регистрации выполнена в виде нескольких связанных датчиков с возможностью кругового вращения над поверхностью контролируемого трубопровода, обеспечивается возможность выявления местоположения дефекта на трубе в угловой системе координат.

Выполнение блока записи в виде отдельных сегментов позволяет осуществлять запись информации в виде отдельных порций. Это обеспечивает возможность хранения независимых блоков информации в энергонезависимой области памяти, способствует ускорению обработки текущей информации в режиме реального времени и позволяет экономить расход электроэнергии при выключенном питании устройства.

Таким образом, предлагаемые изобретения позволяют проводить прогнозирование местоположения дефектов металлических конструкций путем измерений и экспрессных расчетов в режиме реального времени с визуализацией полученной информации в виде графиков-магнитограмм, оценивать характер и степень опасности дефекта, обеспечивают автоматизированное формирование заключения о местоположении, характере и опасности дефектов, например, трубопроводов, позволяют осуществлять автоматическую обработку, расшифровку и архивирование результатов обследования для паспортизации (накопления сведений о техническом состоянии оборудования).

Кроме того, достигается:

технологичность проведения мониторинга опасных участков трубопровода;

снижение риска эксплуатации сооружений за счет своевременного выявления аварийных и опасных дефектов, предотвращения аварий по причине коррозии, биокоррозии или КРН, в частности, трубопроводов, т.е. обеспечивается надежность металлических конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бесконтактного выявления наличия, месторасположения и степени опасности концентраторов механических напряжений в металле ферромагнитных сооружений | 2019 |

|

RU2724582C1 |

| СИСТЕМА И СПОСОБ ДЛЯ ИНСПЕКТИРОВАНИЯ ПОДВОДНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2635751C2 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ ТЕХНИЧЕСКИХ ПАРАМЕТРОВ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2016 |

|

RU2634755C2 |

| СПОСОБ ДИАГНОСТИЧЕСКОГО КОНТРОЛЯ ТЕХНИЧЕСКИХ ПАРАМЕТРОВ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2016 |

|

RU2633018C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2014 |

|

RU2568808C2 |

| Способ диагностики технического состояния подземных трубопроводов | 2016 |

|

RU2630856C1 |

| СПОСОБ ВЫЯВЛЕНИЯ ЛОКАЛЬНЫХ ДЕФЕКТОВ МЕТАЛЛА ПОДЗЕМНОГО ТРУБОПРОВОДА | 2013 |

|

RU2536778C1 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2012 |

|

RU2504763C1 |

| УСТРОЙСТВО ВНУТРИТРУБНОГО ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ТРУБОПРОВОДЕ | 2021 |

|

RU2778718C1 |

| СИСТЕМА И СПОСОБ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ТРУБОПРОВОДЕ | 2020 |

|

RU2747791C1 |

Изобретение относится к трубопроводному транспорту, нефтегазодобывающей промышленности, коммунальному хозяйству, дефектоскопии металлоконструкций, среды и может быть использовано в других областях промышленности, эксплуатирующих трубопроводы. Способ бесконтактного выявления наличия и местоположения дефектов металлических трубопроводов включает измерение над трубопроводом в заданных точках в процессе перемещения векторов магнитного поля в прямоугольных координатах, по крайней мере, двумя трехкомпонентными датчиками, составляют тензор градиентов магнитного поля, путем матричного преобразования проводят обработку полученной информации, по результатам обработки определяют фоновое значение и отклонения от этого значения, по отличию которых на заданную критериальную величину от фонового значения судят о наличии и местоположении дефектов металлических трубопроводов и строят магнитограмму с указанием местоположения дефектов. Устройство для бесконтактного обнаружения местоположения и характера дефектов металлических сооружений содержит систему датчиков регистрации, кварцевый генератор, делитель частоты, аналого-цифровой преобразователь, блок управления, пороговый блок, блок звуковой и световой сигнализации, автоматический индикатор разряда батарей, блок вычисления градиентов магнитного поля, блок отображения информации, сегмент запоминающего устройства, блок управления записью, блок ситуационных привязок, блок спутниковой абсолютной географической привязки GPS, блок выбора сегмента записи. Технический результат - расширение области применения и повышение достоверности информации о местоположении магнитных аномалий и обусловивших их дефектов металла на объектах с незначительными фоновыми уровнями напряженно-деформированного состояния. 2 н.п. ф-лы, 4 ил.

| RU 2062394 C1, 20.06.1996 | |||

| Устройство для получения звука | 1928 |

|

SU11608A1 |

| Способ контроля протяженных цилиндрических металлопроводов | 1986 |

|

SU1363080A1 |

| Способ получения полировального порошка | 1981 |

|

SU1047944A1 |

| US 4309659 A1, 05.01.1982. | |||

Авторы

Даты

2005-11-20—Публикация

2001-05-23—Подача