Заявляемое техническое решение относится к локальному неразрушающему контролю сталей аустенитного класса и предназначено для выявления микромагнитных частиц в сварных швах, которые являются причиной возникновения питтинговой коррозии.

Точечная (питтинговая) коррозия - это форма локальной коррозии, происходящей на отдельных участках поверхности металла, приводящей к образованию небольших углублений или сквозных отверстий различных размеров, включая сквозные отверстия очень маленького размера (от 1 до 100 мкм), в то время как другие части поверхности могут оставаться полностью нетронутыми. Питтинги зарождаются на микроскопическом уровне в местах дефектов - различные интерметаллические включения, мартенситные иглы.

Все вышеперечисленные структурно-фазовые образования микрометрового размера, которые по технологическим причинам могут образоваться в сталях аустенитного класса, являются ферромагнитными включениями в немагнитной (парамагнитной) матрице (зерна аустенита).

Сварка, как производственный процесс изготовления сварной трубы или сварных изделий сложной формы, является типичным технологическим процессом, который может сопровождаться локальными изменениями структурно-фазового состояния в материале сварного шва и околошовной зоны. Появление в сварном шве аустенитной стали ферромагнитных включений (мартенситных и/или ферритных зерен и их скоплений), даже в малых количествах (на уровне 0,1-0,01 объемных %), при неблагоприятном стечении обстоятельств (игольчатые или пластинчатые выделения направлены перпендикулярно линии сварного шва) может привести к коррозии с образованием питтинга микронного размера.

Т.к. в данном случае речь идет о содержании в стали ферромагнитных включений (фаз) на уровне десятых, сотых и даже тысячных долей процента, то напрямую измерить их содержание в процентах затруднительно. Для оценки магнитного состояния аустенитных парамагнитных сталей в качестве приемосдаточной характеристики используют относительную магнитную проницаемость, величина которой для данных сталей должна лежать в диапазоне 1,001≤μ≤1,2. Поэтому трудность измерения относительной магнитной проницаемости заключается в ее малой величине. Для получения достоверного результата измерений необходимо намагничивать контролируемую зону исследуемого объекта до достаточно больших значений, чтобы зарегистрировать локальные магнитные поля от ферромагнитных фаз, содержащихся в ничтожно малых количествах в контролируемом объекте. Кроме того, необходимо компенсировать магнитные поля рассеяния от внешних источников (магнитное поле Земли, оборудование, массивные металлические объекты), величина которых может во много раз превышать величину локальных магнитных полей от ферромагнитных фаз в аустенитных сталях, что может приводить к большой погрешности при измерениях или делать их невозможными. Также необходимо обеспечить высокую локальность измерений, т.к. в случае парамагнитных аустенитных сталей имеющиеся в них ферромагнитные включения (фазы) обладают малыми размерами и могут распределяться неоднородно.

При содержании в стали ферромагнитных включений (фаз) на уровне десятых и сотых долей процента напряженность магнитных полей рассеяния от внешних источников оказывается сравнима и даже превышает напряженность локальных магнитных полей от намагниченных ферромагнитных фаз в стали, что вносит значительную погрешность в результат измерений.

Кроме того, при контроле относительной магнитной проницаемости необходимо обеспечить достаточную локальность измерений, т.к. ферромагнитные включения (фазы) в парамагнитных аустенитных сталях обладают малыми размерами и могут распределяться неоднородно. Локальность измерений в данном случае зависит от размеров магниточувствительных элементов феррозондовых датчиков, длина которых может составлять 3-7 мм. Для увеличения локальности измерений необходимо уменьшать размеры магниточувствительных элементов. Также возникает сложность при измерении ЭДС на выходе магниточувствительных элементов, т.к. ее величина при содержании в стали ферромагнитных включений на уровне долей процента составляет единицы микровольт.

Для аустенитных сталей, включая сварные трубы, основной неразрушающий метод обнаружения поверхностных дефектов для всех типов сварных соединений, включая угловые сварные швы - это вихретоковый контроль (ГОСТ Р ИСО 15549-2009. Контроль неразрушающий. Контроль вихретоковый. Основные положения). Этот же метод позволяет выявлять ферромагнитные (феррито-мартенситные) включения в парамагнитной аустенитной матрице

Недостатком вихретокового метода является низкий порог чувствительности, не позволяющий выявлять микромагнитные частицы малого размера.

В настоящее время известен ряд устройств, предназначенных для контроля относительной магнитной проницаемости сталей, которые также возможно использовать при выявлении микромагнитных частиц в сварном шве аустенитных сталей. Однако данные устройства позволяют контролировать относительную магнитную проницаемость сталей с содержанием ферромагнитных фаз от единиц до десятков объемных процентов, когда величина относительной магнитной проницаемости может составлять сотни и тысячи единиц.

В связи с этим разработка устройства для контроля относительной магнитной проницаемости парамагнитных аустенитных сталей в диапазоне 1,001≤μ≤1,2, обеспечивающего необходимую чувствительность и локальность контроля, является важной и актуальной задачей.

Известно устройство для сканирования изделия феррозондовыми датчиками (В.И. Пудов, Ю.Я. Реутов, М.Б. Ригмант. Перспективы феррозондовой диагностики слабомагнитных сталей аустенитного класса. URL: http://e.biblio.bru.by/handle/1212121212/5029, дата обращения 03.04.2023), содержащее однокомпонентный датчик, контролируемое изделие и магнит, с помощью которого осуществляют предварительное намагничивание микромагнитной частицы, находящейся в корпусе контролируемого изделия.

Определение ферромагнитной фазы изделия осуществляется следующим образом. Непосредственно перед сканированием участка поверхности изделия его промагничивают постоянным магнитом. После чего рабочую часть преобразователя устанавливают на поверхность контролируемого изделия и путем последовательного перемещения преобразователя во взаимно ортогональных направлениях сканируют данный участок. В случае обнаружения неоднородности материала зоны очерчиваются и тщательно исследуются на наличие ферромагнитной фазы.

При контроле значительных участков поверхности изделия можно использовать несколько преобразователей, причем их можно объединять в любую конструкцию, например, цепочка, матрица и так далее.

К недостаткам устройства можно отнести малую чувствительность, содержание ферромагнитной фазы осуществляется в диапазоне от 2,0 до 12% с погрешностью не более ±5%.

Известно также устройство для локального контроля содержания ферромагнитных фаз в аустенитных сталях (патент РФ №179750), включающее защитный корпус из парамагнитного материала, постоянный магнит цилиндрической формы и измерительную систему, включающую магниточувствительный элемент, вольтметр и источник тока, при этом постоянный магнит и магниточувствительный элемент установлены в защитном корпусе, к входу магниточувствительного элемента подключен источник тока, а к выходу - вольтметр, магниточувствительный элемент выполнен в виде датчика Холла, укрепленного плоской стороной на подложке из парамагнитного материала толщиной 1-3 мм, которая закреплена на боковой поверхности постоянного магнита таким образом, что плоское основание датчика Холла перпендикулярно горизонтальной оси постоянного магнита, проходящей сквозь центр датчика Холла, и в качестве источника тока используют источник постоянного тока.

Для работы устройства вход датчика Холла подключают к источнику постоянного тока, а выход - к вольтметру. При отсутствии внешних магнитных полей рассеяния от намагниченных объектов ЭДС на выходе датчика Холла равна нулю, т.к. поля рассеяния постоянного магнита проходят вдоль плоской стороны датчика Холла и не регистрируются им. Для проведения измерений содержания ферромагнитных фаз происходит их намагничивание в зоне контроля до величины, близкой к техническому насыщению. В зоне контроля возникают магнитные поля рассеяния, источниками которых являются намагниченные ферромагнитные фазы, при этом напряженность полей рассеяния от ферромагнитных фаз пропорциональна содержанию этих фаз в зоне контроля. Датчик Холла формирует выходной сигнал, пропорциональный величине ферромагнитной фазы.

Это устройство в силу своих конструктивных особенностей не обеспечивает достаточной точности контроля содержания ферромагнитной фазы в образце, т.к. между полюсами постоянного магнита, ферромагнитной фазой и датчиком Холла образца имеются значительные зазоры. В зазоре напряженность магнитного поля постоянного магнита будет резко уменьшаться, что внесет дополнительную погрешность в результаты измерений.

Известно устройство для локального измерения ферромагнитной фазы материалов (патент РФ №108626), представляющее собой портативное устройство, которое содержит магнитную систему и первичный преобразователь для измерения магнитного поля, помещенные в защитный корпус, и измерительный прибор для регистрации показаний первичного преобразователя. Магнитная система включает в себя концентратор из магнитного материала с высокой намагниченностью насыщения, на каждой нерабочей поверхности которого установлен высокоэнергетичный магнит. В качестве первичного преобразователя могут применяться датчик Холла, магниторезистор или другие датчики для измерения магнитного поля.

При помещении устройства на поверхность материала магнитная система взаимодействует с материалом, промагничивая локальный участок материала полем, перпендикулярным поверхности самого материала. Под воздействием этого поля материал намагничивается до намагниченности насыщения. Первичный преобразователь фиксирует значение нормальной составляющей магнитной индукции, соответствующей намагниченности насыщения при намагничивании локального участка материала и передает это значение на цифровой экран измерительного прибора.

Недостатком устройства является низкая чувствительность, способность работы только с большими величинами индукции насыщения материала, отсутствие компенсации внешних магнитных полей.

Известно устройство для измерения слабых магнитных полей на основе эффекта гигантского магнитного импеданса (патент РФ №2680165), содержащее два аморфных ферромагнитных микропровода, выступающих в качестве чувствительных элементов дифференциального датчика магнитного поля, ограничительные резисторы, источник постоянного тока смещения, возбуждающую многовитковую катушку, разделительные конденсаторы, генератор возбуждения, дифференциальный усилитель, фазовый детектор, усилитель постоянного тока, регистратор.

Два аморфных ферромагнитных микропровода включены встречно, при этом их суммарный выходной сигнал является разностью ЭДС, формируемых на этих микропроводах. Таким образом, при наличии только внешних магнитных полей рассеяния, при отсутствии детектируемых магнитных микрочастиц в материале, суммарный выходной сигнал будет равен нулю. Таким образом, конструкция устройства позволяет минимизировать смещение передаточной характеристики, увеличить ее крутизну в два раза, снизить проникновение электромагнитных помех в тракт усиления сигнала за счет вычитания синфазной помехи, что приводит к уменьшению систематической ошибки выходного сигнала устройства и повышению в целом точности измерения слабых магнитных полей.

Недостатком устройства является его работа с переменными высокочастотными сигналами, что дает возможность выявлять микромагнитные включения только в поверхностном слое сварного шва сталей аустенитного типа.

Наиболее близким к предлагаемому техническому решению является способ и устройство для тестирования с использованием потоков рассеяния (патент РФ №2644026) преимущественно ферромагнитных труб, включающий следующие операции:

контролируемый объем материала, подлежащего контролю, намагничивают посредством постоянного магнитного поля, поверхность указанного материала сканируют, с целью измерения магнитных полей рассеяния, обусловленных дефектами, посредством детекторного устройства, содержащего комплект чувствительных к магнитному полю датчиков, расположенных последовательно в первом направлении и позиционированных в процессе контроля на конечном контрольном расстоянии от поверхности указанного материала, а электрический сигнал от датчиков анализируют с целью оценивания дефектов, при этом используют детекторное устройство, каждый датчик которого имеет в первом направлении ширину в интервале от 20% контрольного расстояния до 10 мм, а анализ сигналов от датчиков включает операцию картирования, на которой сигнальную информацию, представляющую сигнал от датчика, связывают, для каждого такого сигнала, с пространственной информацией, представляющей локализацию места возникновения указанного сигнала, чтобы сформировать позиционно-зависимые сигнальные данные;

операцию формирования матрицы, на которой позиционно-зависимые сигнальные данные или производные от них сигнальные данные сохраняют в полях базисной матрицы, соотнесенных с истинной локализацией, и по меньшей мере одну операцию оценивания, на которой позиционно-зависимые сигнальные данные по меньшей мере из двух полей базисной матрицы, примыкающих одно к другому в направлении оценивания, связывают одни с другими с использованием по меньшей мере одного алгоритма оценивания.

Недостатком предложенного технического решения является отсутствие компенсации остаточной намагниченности внешних магнитных источников, которая будет оказывать значительное влияние на точность тестирования.

Задачей представленного технического решения является в повышении избирательности устройства для выявления микромагнитных частиц в материале сварного шва сталей аустенитного класса за счет предварительного намагничивания этих частиц постоянными магнитами попеременно со сменой направления намагниченности, измерения последовательно по очереди по мере движения устройства относительно сварного шва выходных сигналов двух датчиков магнитного поля, запоминания двух выходных сигналов и дальнейшей обработки этих сигналов таким образом, чтобы при вычитании составляющая выходных сигналов двух датчиков, сформированная внешними магнитными полями, вычитались и выходной сигнал был пропорционален только индукции остаточной намагниченности микромагнитной частицы.

Поставленная задача решается тем, что в устройство выявления микромагнитных частиц в материале сварного шва сталей аустенитного класса, содержащее первый, второй и третий постоянные магниты, у которых один из полюсов выполнен в виде треугольной призмы, плоские полюса постоянных магнитов закреплены на плоском ферромагнитном основании, первый и третий постоянные магниты расположены симметрично относительно второго постоянного магнита, при этом магнитная ось второго постоянного магнита противоположна магнитным осям первого и третьего постоянных магнитов, первый и второй датчики магнитного поля, отличающееся тем, с целью повышения избирательности выявления микромагнитных частиц дополнительно введены первый и второй защитные магнитные экраны, расположенные симметрично между первым и вторым и между вторым и третьим постоянными магнитами соответственно, первый и второй датчики магнитного поля закреплены в нижних прямоугольных выемках первого и второго защитных магнитных экранов соответственно таким образом, что нижние заостренные полюса первого, второго и третьего постоянных магнитов, первого и второго датчиков магнитного поля, первого и второго защитных магнитных экранов составляют единую плоскость с минимальным зазором от поверхности сварного шва, при этом устройство имеет возможность перемещаться вдоль сварного шва, первый, второй и третий постоянные магниты намагничивают поочередно по ходу движения расположенную в сварном шве микромагнитную частицу, при этом после прохождения первого постоянного магнита микромагнитная частица намагничивается в направлении его магнитной оси, далее при прохождении этой намагниченной микромагнитной частицы под первым датчиком магнитного поля формируется выходной сигнал, пропорциональный индукции магнитного поля микромагнитной частицы и внешних полей, его выходной сигнал, имеющий знак плюс запоминается, далее устройство перемещается и микромагнитная частица оказывается под заостренным полюсом второго постоянного магнита и намагничивается в направлении его магнитной оси, имеющей противоположное направление относительно магнитной оси первого постоянного магнита, далее устройство перемещается в том же направлении и намагниченная в противоположном направлении микромагнитная частица оказывается под вторым датчиком постоянного поля, формируется выходной сигнал датчика, имеющий знак минус, запоминается, после этого производится вычитание запомненного сигнала с выхода первого датчика магнитного поля, имеющего знак плюс при прохождении под этим датчиком намагниченной микромагнитной частицы и запомненного сигнала с выхода второго датчика магнитного поля, имеющего знак минус при прохождении под этим датчиком намагниченной микромагнитной частицы таким образом, что составляющие сигналов, сформированные внешними паразитными магнитными полями, взаимно вычитаются и выходной сигнал будет пропорционален удвоенной величине полезной составляющей выходных сигналов первого и второго датчиков, которая соответствует остаточной индукции магнитного поля, сформированной искомой микромагнитной частицей.

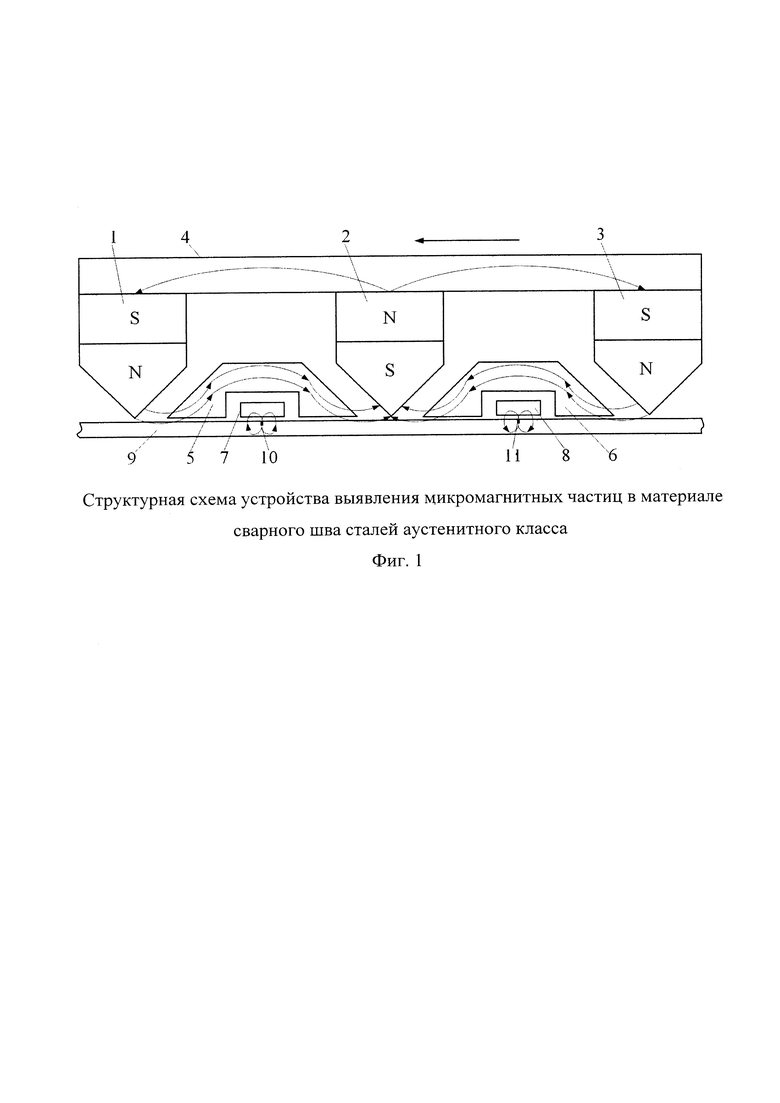

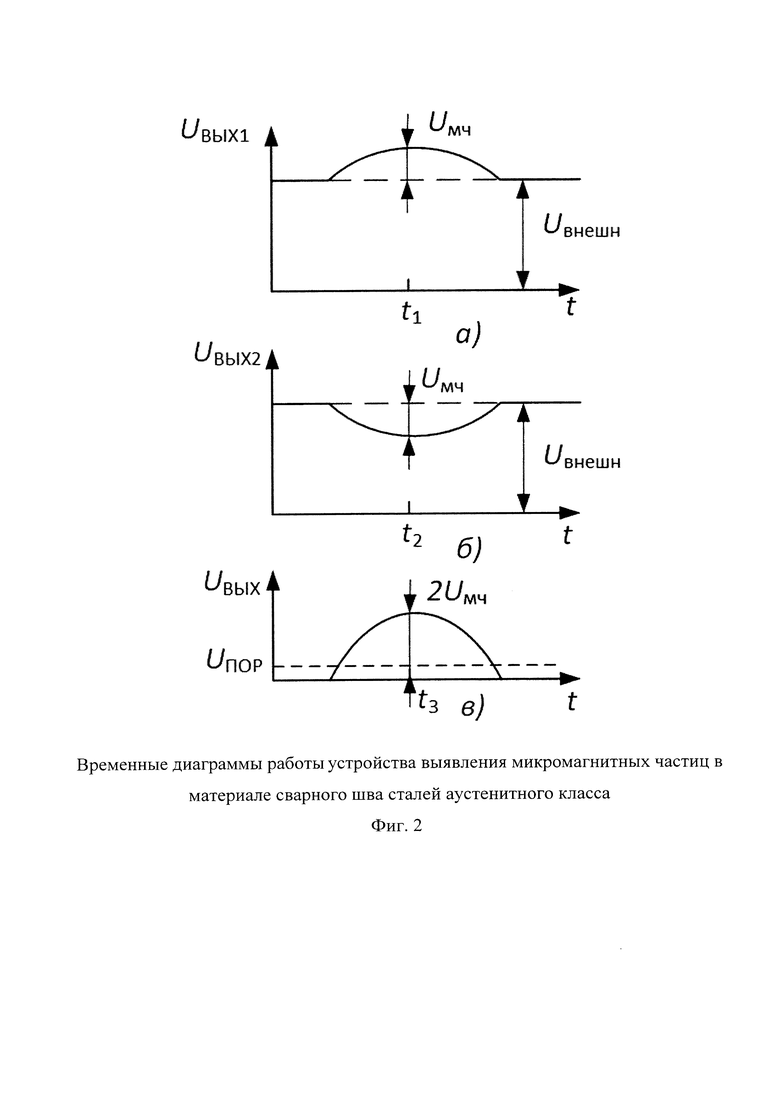

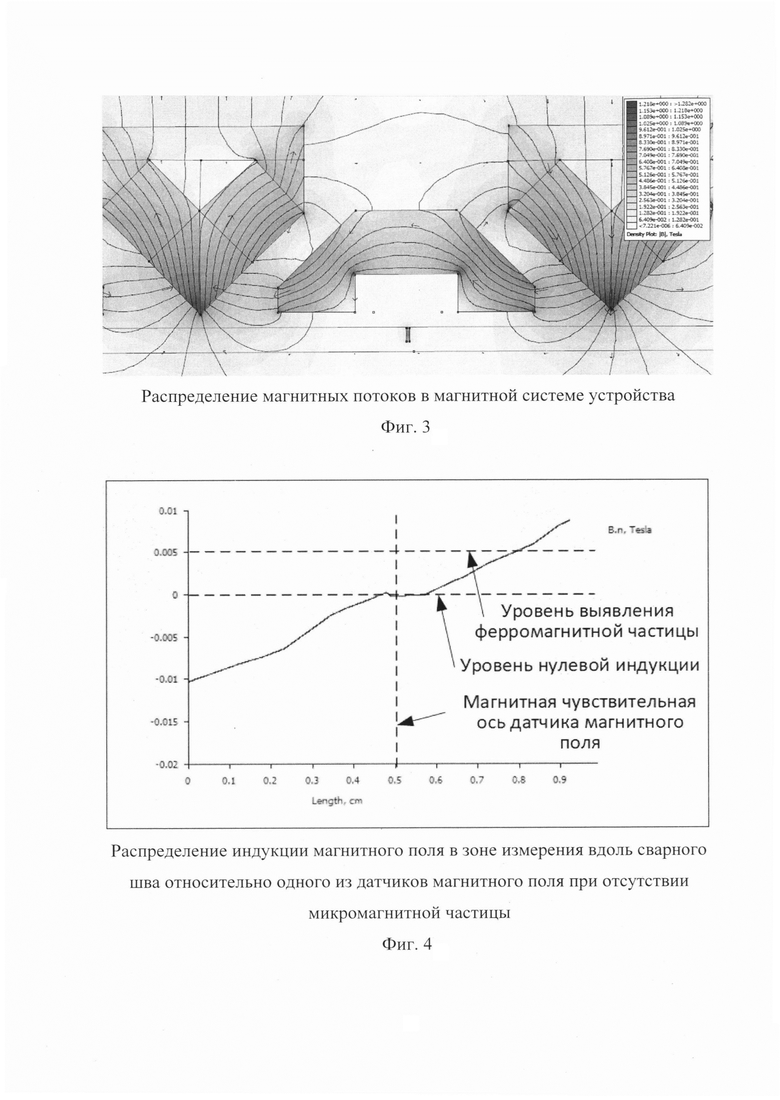

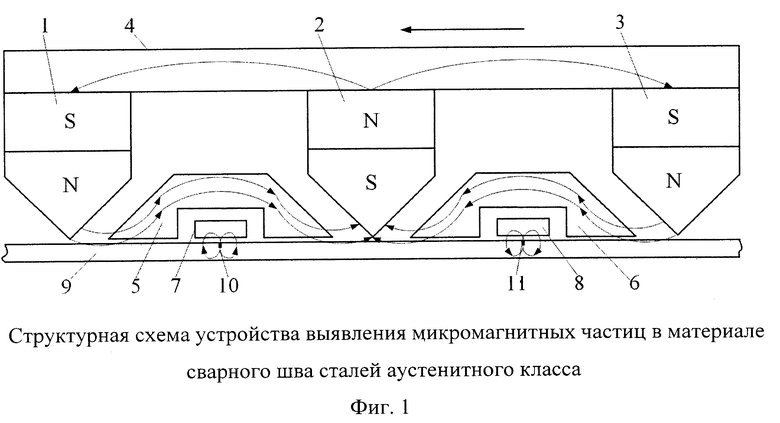

На фиг.1 изображена структурная схема измерительной части устройства, на фиг.2 показаны временные диаграммы работы устройства, на фиг.3 приведено распределение магнитных потоков в магнитной системе.

Представленное техническое решение иллюстрируется схемой, представленной на фиг.1. Первый (1), второй (2) и третий (3) постоянные магниты выполнены каждый с одним плоским полюсом, второй полюс у каждого постоянного магнита выполнен заостренным в виде призмы, все три постоянных магнита закреплены плоскими полюсами на ферромагнитном основании (4), а заостренные полюса направлены к поверхности контролируемого сварного шва (9). Первый и третий постоянные магниты (1,3) расположены симметрично относительно второго постоянного магнита (2) таким образом, что магнитные оси первого и третьего (1,3) постоянных магнитов направлены перпендикулярно относительно поверхности контролируемого сварного шва, а направление магнитной оси второго постоянного магнита (2) направлено встречно относительно первого и третьего постоянных магнитов (1,3). Между первым (1) и вторым (2) постоянными магнитами, между вторым (2) и третьим (3) постоянными магнитами расположены соответственно первый и второй (5,6) защитные экраны, представляющие собой усеченные призмы, выполненные из пермаллоя. В нижней части первого и второго защитных магнитных экранов (5, 6) сделаны прямоугольные выемки, в которых расположены соответственно первый (7) и второй (8) датчики магнитного поля. Нижние заостренные полюса первого, второго и третьего постоянных магнитов (1, 2, 3), первого и второго датчиков магнитного поля (7, 8), первого и второго защитных магнитных экранов (5, 6) составляют единую плоскость с минимальным зазором от поверхности сварного шва. Третий постоянный магнит (3) необходим для симметрирования системы.

Представленное на чертеже устройство выявления микромагнитных частиц в материале сварного шва сталей аустенитного класса имеет возможность двигаться относительно сварного шва справа налево с помощью передвижной платформы на четырех колесах, на чертеже не показана. Выявляемая микромагнитная частица показана на чертеже в двух позициях: после прохождения полюса первого магнита (1) и намагничивания, попадания в зону контроля первого (7) датчика магнитного поля (позиция 10) и далее по мере перемещения устройства влево эта же микромагнитная частица намагничивается вторым постоянными магнитом (2) и далее попадает в зону контроля второго (8) датчика магнитного поля (позиция 11). Микромагнитная частица в зоне контроля первого (7) и второго (8) датчиков магнитного поля (соответственно позиции 10 и 11) имеет противоположные направления остаточной намагниченности.

Устройство работает следующим образом. Перед использованием устройства для выявления микромагнитных частиц проводится операция калибровки. Для этого на заранее подготовленном эталонном образце сварного шва из стали аустенитного класса, в котором присутствует одна микромагнитная частица, проводится цикл измерения, определяется разность сигналов от каждого из датчиков магнитного поля (7, 8) и подстраиваются коэффициенты преобразования вторичной части устройства (не показана) таким образом, чтобы скомпенсировать разницу характеристик постоянных магнитов (1, 2 3), датчиков магнитного поля (7, 8), магнитных защитных экранов (5, 6) и прочих возмущающих факторов.

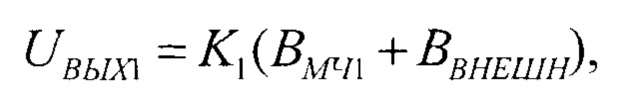

При операции выявления микромагнитных частиц прокатывают представленное устройство вдоль сварного шва с помощью передвижной платформы на четырех колесах (на чертеже не показана). При этом микромагнитная частица сначала проходит под заостренным полюсом первого магнита (1) и намагничивается в соответствии с его магнитной осью. Далее устройство движется относительно сварного шва (справа налево в соответствии с чертежом) и микромагнитная частица оказывается под первым датчиком магнитного поля (7) в позиции 10 на чертеже. Первый датчик магнитного поля (7) формирует выходной сигнал (фиг.2, а), который определяется двумя составляющими: остаточной намагниченностью микромагнитной частицы и остаточной намагниченностью возмущающих факторов: магнитное поле Земли, остаточная намагниченность металлических деталей технологических установок и т.д.):

где  - выходной сигнал первого датчика магнитного поля,

- выходной сигнал первого датчика магнитного поля,

- коэффициент преобразования измерительного тракта первого датчика магнитного поля (на рисунке не показан),

- коэффициент преобразования измерительного тракта первого датчика магнитного поля (на рисунке не показан),

- индукция остаточной намагниченность микромагнитной частицы, намагниченного первым магнитом,

- индукция остаточной намагниченность микромагнитной частицы, намагниченного первым магнитом,

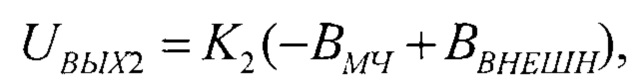

- индукция внешних мешающих магнитных полей. Этот сигнал запоминается в запоминающем устройстве (не показано), далее устройство продолжает движение, и намагниченная частица оказывается под заостренным полюсом второго постоянного магнита (2), намагничивается в соответствии с магнитной осью этого постоянного магнита в направлении, противоположном направлению намагниченности после прохождения первого постоянного магнита. На выходе второго датчика магнитного поля (8), находящегося в позиции 11 формируется сигнал (фиг.2, б), который определяется двумя составляющими: остаточной намагниченностью микромагнитной частицы уже с противоположным относительно первого положения знаком и остаточной намагниченностью возмущающих факторов:

- индукция внешних мешающих магнитных полей. Этот сигнал запоминается в запоминающем устройстве (не показано), далее устройство продолжает движение, и намагниченная частица оказывается под заостренным полюсом второго постоянного магнита (2), намагничивается в соответствии с магнитной осью этого постоянного магнита в направлении, противоположном направлению намагниченности после прохождения первого постоянного магнита. На выходе второго датчика магнитного поля (8), находящегося в позиции 11 формируется сигнал (фиг.2, б), который определяется двумя составляющими: остаточной намагниченностью микромагнитной частицы уже с противоположным относительно первого положения знаком и остаточной намагниченностью возмущающих факторов:

где  - выходной сигнал второго датчика магнитного поля,

- выходной сигнал второго датчика магнитного поля,

- коэффициент преобразования измерительного тракта второго датчика магнитного поля (на рисунке не показан).

- коэффициент преобразования измерительного тракта второго датчика магнитного поля (на рисунке не показан).

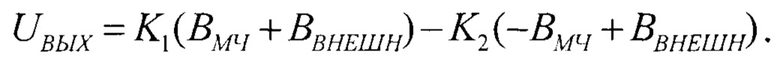

Далее высчитывается дифференциальный выходной сигнал по формуле:

Учитывая, что перед измерением была произведена калибровка, определены и настроены коэффициенты преобразования таким образом, что K1=K2=K, то

Таким образом, формируется выходной сигнал (фиг.2, в), величина которого пропорциональна удвоенной величине индукции остаточной намагниченности выявляемой микромагнитной частицы, причем этот сигнал не зависит от возмущающих факторов.

Устройство выявления микромагнитных частиц в материале сварного шва сталей аустенитного класса настроено на определенный нижний предел намагниченности выявляемой микромагнитной частицы, поэтому в выходном сигнале определен нижний порог срабатывания  (фиг.2, в). При превышении этого порога устройство формирует сигнал, оповещающий о выявлении микромагнитной частицы с остаточной намагниченностью, выше заданного заранее предельного значения. В этом случае на исследуемом сварном шве с помощью отметчика (не показан) отмечается место нахождения выявленной микромагнитной частицы.

(фиг.2, в). При превышении этого порога устройство формирует сигнал, оповещающий о выявлении микромагнитной частицы с остаточной намагниченностью, выше заданного заранее предельного значения. В этом случае на исследуемом сварном шве с помощью отметчика (не показан) отмечается место нахождения выявленной микромагнитной частицы.

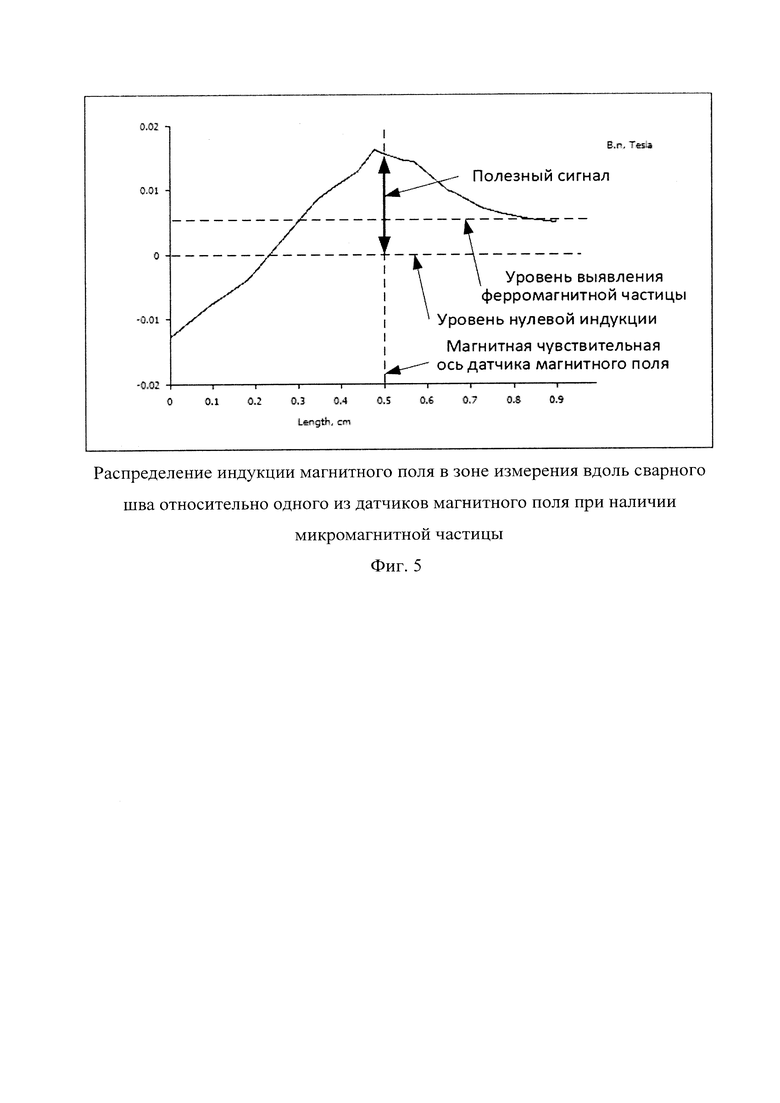

Фиг.3 иллюстрирует распределение магнитных полей в зоне измерения. Фиг. 4 показывает, что при отсутствии магнитной микрочастицы магнитная индукция в зоне магнитной чувствительной оси датчика магнитного поля близка к нулю. При нахождении микромагнитной частицы (фиг.5) в зоне измерения уровень индукции, которая создается за счет локальной намагниченности выявляемой микромагнитной частицы, и, соответственно выходной сигнал одного из датчиков магнитного поля становится больше, чем уровень выявления микромагнитной частицы. В этом случае устройство выявления микромагнитных частиц в материале сварного шва сталей аустенитного класса формирует сигнал, оповещающий о выявлении микромагнитной частицы.

Таким образом в предложенном техническом решении решается задача повышения избирательности устройства для выявления микромагнитных частиц в материале сварного шва сталей аустенитного класса за счет применения метода подавления синфазной помехи, которой в предложенной системе является магнитное поле Земли, магнитные поля окружающего технологического оборудования. Производится попеременное намагничивание выявляемой микромагнитной частицы в противоположных направлениях и за счет этого исключается влияние на итоговый результат индукции остаточной намагниченности от внешних магнитных полей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИОННОЙ КОЭРЦИТИВНОЙ СИЛЫ И РЕЛАКСАЦИОННОЙ НАМАГНИЧЕННОСТИ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627122C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗБЫТОЧНОЙ КОРРОЗИИ СТАЛИ | 2015 |

|

RU2570704C1 |

| Синхронный электрический генератор с многополюсной комбинированной магнитной системой с постоянными магнитами | 2019 |

|

RU2709788C1 |

| НАМАГНИЧИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ | 1993 |

|

RU2086974C1 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486618C1 |

| СПОСОБ ДЛЯ ИЗМЕРЕНИЯ ФЕРРОМАГНИТНОЙ ФАЗЫ АУСТЕНИТНЫХ СТАЛЕЙ | 1999 |

|

RU2166191C2 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2634366C2 |

| Устройство для контроля остаточных механических напряжений в деформированных ферромагнитных сталях | 2016 |

|

RU2631236C1 |

| УСТРОЙСТВО ЛОКАЛЬНОГО РАЗМАГНИЧИВАНИЯ ТРУБОПРОВОДОВ | 2009 |

|

RU2404471C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОГО КОНТРОЛЯ | 1996 |

|

RU2095804C1 |

Использование: для выявления микромагнитных частиц в материале сварного шва сталей аустенитного класса. Сущность изобретения заключается в том, что устройство выявления микромагнитных частиц в материале сварного шва сталей аустенитного класса содержит три постоянных магнита, у которых один из полюсов выполнен в виде треугольной призмы, плоские полюса постоянных магнитов закреплены на плоском ферромагнитном основании, первый и третий постоянные магниты расположены симметрично относительно второго постоянного магнита, при этом магнитная ось второго постоянного магнита противоположна магнитным осям первого и третьего постоянных магнитов, два датчика магнитного поля, два защитных магнитных экрана. Производится попеременное намагничивание выявляемой микромагнитной частицы в противоположных направлениях, сигналы, в которых содержатся полезная составляющая и помеха, вычитаются, за счет этого исключается влияние на итоговый результат индукции остаточной намагниченности от внешних магнитных полей. По превышению определенного порога устройство формирует сигнал, оповещающий о выявлении микромагнитной частицы с остаточной намагниченностью выше заданного заранее предельного значения. Технический результат: обеспечение возможности повышения избирательности устройства для выявления микромагнитных частиц в материале сварного шва сталей аустенитного класса. 5 ил.

Устройство выявления микромагнитных частиц в материале сварного шва сталей аустенитного класса, содержащее первый, второй и третий постоянные магниты, у которых один из полюсов выполнен в виде треугольной призмы, плоские полюса постоянных магнитов закреплены на плоском ферромагнитном основании, первый и третий постоянные магниты расположены симметрично относительно второго постоянного магнита, при этом магнитная ось второго постоянного магнита противоположна магнитным осям первого и третьего постоянных магнитов, первый и второй датчики магнитного поля, отличающееся тем, что дополнительно введены первый и второй защитные магнитные экраны, расположенные симметрично между первым и вторым и между вторым и третьим постоянными магнитами соответственно, первый и второй датчики магнитного поля закреплены в нижних прямоугольных выемках первого и второго защитных магнитных экранов соответственно таким образом, что нижние заостренные полюса первого, второго и третьего постоянных магнитов, первого и второго датчиков магнитного поля, первого и второго защитных магнитных экранов составляют единую плоскость с минимальным зазором от поверхности сварного шва, при этом устройство имеет возможность перемещаться вдоль сварного шва, первый, второй и третий постоянные магниты намагничивают поочередно по ходу движения расположенную в сварном шве микромагнитную частицу, при этом после прохождения первого постоянного магнита микромагнитная частица намагничивается в направлении его магнитной оси, далее при прохождении этой намагниченной микромагнитной частицы под первым датчиком магнитного поля формируется выходной сигнал, пропорциональный индукции магнитного поля микромагнитной частицы и внешних полей, его выходной сигнал, имеющий знак плюс, запоминается, далее устройство перемещается и микромагнитная частица оказывается под заостренным полюсом второго постоянного магнита и намагничивается в направлении его магнитной оси, имеющей противоположное направление относительно магнитной оси первого постоянного магнита, далее устройство перемещается в том же направлении и намагниченная в противоположном направлении микромагнитная частица оказывается под вторым датчиком постоянного поля, формируется выходной сигнал датчика, имеющий знак минус, запоминается, после этого производится вычитание запомненного сигнала с выхода первого датчика магнитного поля, имеющего знак плюс при прохождении под этим датчиком намагниченной микромагнитной частицы и запомненного сигнала с выхода второго датчика магнитного поля, имеющего знак минус при прохождении под этим датчиком намагниченной микромагнитной частицы таким образом, что составляющие сигналов, сформированные внешними паразитными магнитными полями, взаимно вычитаются и выходной сигнал будет пропорционален удвоенной величине полезной составляющей выходных сигналов первого и второго датчиков, которая соответствует остаточной индукции магнитного поля, сформированной искомой микромагнитной частицей.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕСТИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ПОТОКОВ РАССЕЯНИЯ | 2015 |

|

RU2644026C1 |

| Способ магнитографического контроля сварных соединений | 1991 |

|

SU1772716A1 |

| Способ магнитографического контроля сварных швов | 1988 |

|

SU1677600A1 |

| Способ магнитного контроля сварных соединений | 1984 |

|

SU1254365A1 |

| WO 9316380 A1, 19.08.1993 | |||

| US 6633159 B1, 14.10.2003. | |||

Авторы

Даты

2024-10-30—Публикация

2024-06-14—Подача