Изобретение направлено на создание средства непрерывного магнитного неразрушающего контроля (НК) механических и коррозионных свойств стальных металлоконструкций, связанных со структурой ферромагнитного материала. Известен целый ряд методов и средств магнитного неразрушающего контроля (НК) в структуроскопии. Это, прежде всего коэрцитиметрический метод, метод снятия петли гистерезиса, определения релаксационной коэрцитивной силы и релаксационной намагниченности. По магнитным параметрам косвенным образом определяют твердость, прочность, предел выносливости и другие механические характеристики конструкционных сталей, а также судят об их коррозионной активности в конкретных изделиях и эксплуатационных средах [1, 2]. Особенностью этих методов и средств, реализованных в настоящее время, является их направленность на получение магнитных параметров в ограниченных по размерам лабораторных образцах для создания опорных справочных данных ферромагнитных материалов и конкретных марок сталей. Вектор развития этих методов в основном направлен на повышение точности измерений магнитных параметров стали определенной марки, повторяемость результатов через их статистическую обработку как критерия достоверности и уменьшение трудозатрат (повышению производительности) по их измерению и обработке. Такой подход был бы правомерен, если рассматривать конкретную сталь как идеальную многофазную структурную систему, состоящую только из основного материала сплава, исключив из рассмотрения возможные стабильные и текстурные (нестабильные) структурные неоднородности материала. Безусловно, весь спектр опорных данных магнитных параметров необходим для систематизации сталей по сортам и востребован как производителями стальной продукции, так и материаловедами [3]. В то же время, в наших работах [4, 5] и других авторов [6] показано, что именно стабильные структурные неоднородности ответственны за механические и коррозионные эксплуатационные свойства стальных протяженных конструкций. Поэтому выбор точек (зон) измерения на производстве не должен носить случайный характер и должен быть методологически обоснован. Нетрудно смоделировать ситуацию, когда все точки измерения попали в зону технологического перегрева - зону повышенной концентрации стабильных структурных неоднородностей, что в свою очередь повлечет ошибочную оценку основного материала, несовпадение со справочными данными и сомнительные выводы по механическим и коррозионным характеристикам конструкционной стали.

Первоначально необходимо выявлять зоны повышенной контрастности магнитных параметров на контролируемом образце и, в зависимости от поставленной задачи, произвести их измерения в основной массе материала, с необходимой точностью любым известным способом.

Поэтому контроль предложенными лабораторными методами протяженных объектов трубной, листовой, профильной продукции из магнитных сталей является малоэффективным и неинформативным.

Необходимы разработки эффективных экспресс-методов и средств магнитного НК, позволяющих многократно увеличить объем обследованного материала стальных протяженных металлоконструкций.

Известны способы [7, 8] определения релаксационной коэрцитивной силы и релаксационной намагниченности ферромагнетика, в котором релаксационные свойства материала определяют путем фиксации статически размагниченного образца по равенству нулю его внутреннего магнитного поля. Согласно действующим стандартам РФ, измерение релаксационных характеристик в классическом понимании это многократно повторяющийся процесс намагничивания до насыщения, убыль прямого поля, включение и увеличение обратного (размагничивающего) поля, его снятие, определение величины наибольшего поля и соответствующей ему намагниченности, которое позволяет полностью размагнитить образец. Недостатком способа является многократное последовательное повторение комплекса вышеуказанных измерений в точках контроля стального материала и последующая статистическая обработка полученных данных, что в конечном итоге неоправданно увеличивает длительность процесса измерения. Кроме того, невысокая точность измерения внутреннего магнитного поля известных методов является определяющим параметром точности определения релаксационных магнитных характеристик материала.

Известен способ [9] определения релаксационной коэрцитивной силы Hrc расчетным путем, заключающийся в измерении в замкнутой магнитной цепи таких магнитных параметров как коэрцитивная сила Hc, остаточная намагниченность Mr, намагниченность насыщения Ms и использовании вышеназванных параметров для расчета Hrc по предложенной автором формуле. Недостатком способа является низкая точность ввиду широкого разнообразия форм петель гистерезиса не позволяющего одной формулой предусмотреть вариации зависимостей M(H) и связанные с этим отклонения от расчетного значения.

Известен аналогичный способ по определению релаксационной коэрцитивной силы и релаксационной намагниченности ферромагнитного материала [BY 17701 C1, МПК G01R 33/14] патент [10], в котором материал намагничивают до насыщения, измеряют величину Ms, затем размагничивают по нисходящей ветви петли магнитного гистерезиса, определяют величину остаточной намагниченности Mr, коэрцитивную силу Hc, уменьшают до нуля внешнее поле и измеряют после этого остаточную намагниченность Mrʺ, косвенно по формуле с использованием величин Ms, Mr, Hc, Mrʺ оценивают в нулевом приближении величину релаксационной коэрцитивной силы Hrc0. Повторяют процедуру измерения, доводя величину размагничивающего поля до Hrc1, уменьшают его до нуля, и если остаточная намагниченность не равна нулю, процедуру измерений продолжают, добиваясь методом последовательных приближений ее нулевого значения в пределах погрешности измерения. Величину поля, при наложении которого это происходит, принимают за величину релаксационной коэрцитивной силы Hrc. Недостатком метода является трудоемкость процедуры измерений Hrc и длительность процесса измерений, заложенная в самом методе последовательных приближений проведения измерений в произвольно выбранных точках образца. В методологии способа не заложен выбор информационно значимых точек (зон) замера магнитных свойств материала: принадлежат они основной массе материала в соответствии с контролируемой маркой стали или находятся в зоне стабильной, фазово-кристаллической, структурной неоднородности конструкционного материала, вызванных технологическими особенностями его изготовления. Способ не предусматривает промышленный НК протяженных стальных металлоконструкций и в большей степени предназначен для лабораторных испытаний.

Известен способ и устройство для контроля зон избыточной коррозионной активности стальных металлоконструкций [RU 2570704 C1, МПК 7 G01N 17/00], патент [11], принятый за прототип. В основе способа заложена корреляционная связь между полем рассеяния Hτ остаточной намагниченности ферромагнитных материалов и структурно чувствительной коэрцитивной силой Hc, по изменению которой, наравне с механическими свойствами стали, контролируется коррозионная активность в местах концентрации стабильных структурных неоднородностей. Это позволяет отказаться от трудоемкого прерывистого поля измерений Hc. Локальное полюсное намагничивание в виде полосы путем перемещения постоянных магнитов с чередующимися полюсами позволяет реализовать непрерывный контроль структурных неоднородностей, а одновременное размагничивание полосы слабым переменным магнитным полем, ориентированном в одном направлении с полем намагничивания, снять нестабильные намагниченности и, тем самым, увеличить контрастность магнитограмм сканирования протяженных участков металлоконструкций. Все это по совокупности позволяет исключить возможность пропустить аномальный (дефектный) участок и расширить возможности НК. Недостатком является ограниченность способа только контролем тангенциальной составляющей Hτ без получения данных о важных информативных релаксационных характеристиках на всем протяжении контролируемого участка конструкции.

Задачей, на решение которой направлены заявляемый способ и устройство, является создание механизма и технологии по непрерывному определению релаксационной коэрцитивной силы Hrc и релаксационной намагниченности Mr в качестве опорных параметров магнитной структуроскопии ферромагнитных материалов одновременно со сканированием тангенциальной Hτ и нормальной составляющей Hn поля рассеивания на всем протяжении участка металлоконструкции из конкретной марки стали.

Техническим результатом предлагаемого решения является расширение возможностей неразрушающего магнитного контроля, путем непрерывного измерения основных магнитных параметров, как основной массы ферромагнитного материала, так и зон повышенной концентрации стабильных структурных неоднородностей в нем на всем протяжении контролируемых участков стальных изделий.

В основу способа заложены следующие физические принципы. На фиг. 5 показаны обратные участки петли гистерезиса (спинки петель) для трех отличающихся по магнитным свойствам (коэрцитивной силе Hc) образцов вырезанных из неоднородного листа стали. У первого образца Hc1 соответствует минимальному значению коэрцитивной силы в листе (магнитно-мягкий участок), другого образца значение Hc2 близко к справочному значению основной массы материала для данной марки стали, у третьего максимальное значение Hc3 (магнитно-твердый участок). При наложении заранее определенного обратного поля размагничивания, например, соответствующего среднему значению релаксационной коэрцитивной силы Hrc, взятому из справочных данных для конкретной марки контролируемой стали, происходит или неполное размагничивание магнитно-твердых участков, или перемагничивание магнитно-мягких, или полное размагничивание. В этом случае действующее размагничивающее поле равняется Hrc. Контролируя величины магнитной индукции и внутреннего поля изделия по значениям магнитной индукции в зазоре размагничивающего магнита датчиками Холла и остаточных составляющих поля рассеяния с помощью феррозондовых датчиков магнитометров, можно получить необходимое и достаточное число магнитных параметров для реализации способа по определению релаксационной коэрцитивной силы Hrc для участков, на которых реализуется полное размагничивание, и, по формуле  определить величину соответствующей данному участку релаксационной намагниченности Mr, а также оценить третью составляющую опорной триады магнитной структуроскопии - релаксационную магнитная восприимчивость как χr=Mr/Hrc

определить величину соответствующей данному участку релаксационной намагниченности Mr, а также оценить третью составляющую опорной триады магнитной структуроскопии - релаксационную магнитная восприимчивость как χr=Mr/Hrc

Указанный технический результат по объекту - способ, достигается тем, что в известном способе, заключающемся в локальном намагничивании протяженных деталей металлоконструкций в виде полосы определенной ширины до величины технического насыщения, с вектором намагниченности лежащем внутри плоскости контролируемой детали и ориентированной поперек оси полосы, путем перемещения кассеты постоянных магнитов с чередующимися полюсами непосредственно в плотном контакте с поверхностью детали, размагничивании полосы слабым соосным переменным магнитным полем, измерении составляющих магнитного поля рассеяния остаточной намагниченности феррозондовыми датчиками и по форме магнитограммы сканирования детали, в зависимости от характера изменения градиента напряженности поля рассеяния, выявлении в основной массе ферромагнитного материала сплава участков (зон) концентрации структурных неоднородностей, особенностями является то, что, по мере движения кассеты намагничивания с непрерывным контролем точек сканирования детали, измеряют тангенциальную составляющую поля рассеяния первоначально намагниченной полосы Hτ, пропорциональную коэрцитивной силе Hc, и по известной зависимости [5] определяют установочный параметр поля размагничивания на уровне (1,1÷1,15) Hc; размагничивают постоянным магнитным полем ориентированном поперек оси полосы на уровне установочного параметра и одновременно измеряют скользящим по контролируемой поверхности феррозондовым датчиком, расположенным между полюсами постоянного магнита, текущую i-величину напряженности внутреннего поля Hвн.i, а двумя датчиками Холла, встроенными в эти полюса, текущую величину нормальной составляющей магнитной индукции Bni под полюсами, определяемую в первом приближении с учетом фактора зазора Δi, близкую к магнитной индукции материала Bi в текущей контролируемой точке, как Bi=kBni, где k=(1,08÷1.13) при Δi=0.3÷0.5 мм; измеряют двумя феррозондовыми датчиками текущие значения нормальной составляющей остаточного поля рассеяния и по результатам измерений строят магнитограмму распределения остаточного поля рассеяния Hр по длине полосы, представляющую собой перемагниченные и недомагниченные участки контролируемого изделия с отрицательной, положительной и нулевой остаточной намагниченностью соответствующие магнитно-мягким участкам основной массы сплава и магнитно-твердым - зонам концентрации стабильных образований, а в точках с нулевой остаточной намагниченностью, значение размагничивающего поля соответствует релаксационной коэрцитивной силе Hrc и намагниченность, рассчитанная по магнитной индукции с учетом размагничивающего фактора зазора, равняется релаксационной намагниченности Mr.

Способ для определения релаксационной коэрцитивной силы и релаксационной намагниченности протяженных изделий из ферромагнитных материалов достигается локальным намагничиванием в виде полосы путем движения намагничивающего устройства, измерением первоначальной составляющей поля рассеяния, например, тангенциальной, после намагничивания, использование его для определения величины обратного (размагничивающего) поля в качестве установочного параметра, размагничиванием постоянным полем на уровне установочного параметра с одновременным измерением величины внутреннего поля и соответствующей ему намагниченности, сканированием напряженности магнитного поля рассеяния остаточной намагниченности по длине контролируемого изделия после размагничивания и определением релаксационной коэрцитивной силы, а также релаксационной намагниченности в местах нулевого значения остаточной намагниченности.

Способ позволяет одновременно контролировать необходимое и достаточное количество магнитных параметров по величине и точности по мере их сканирования по длине изделия для определения в местах сканирования релаксационной коэрцитивной силы и релаксационной намагниченности - информативно значимых характеристик материала при магнитном НК.

Указанный технический результат по объекту - устройство достигается тем, что в устройстве для контроля избыточной коррозионной активности стали, содержащем средство передвижения по поверхности контролируемого изделия в виде тележки, в верхней части которой расположены приборный блок и блок управления с лазерной указкой и устройством дистанционного контроля, блок размагничивания, состоящий из генератора низкочастотного переменного тока, а в нижней - блок намагничивания, представляющий собой одну пару или несколько пар свободно вращающихся магнитных колес с чередующимися противоположно направленными магнитными полюсами, П-образный электромагнит переменного поля блока размагничивания, блок измерения составляющих поля рассеяния с двумя феррозондовыми датчиками скользящими по поверхности и приборным колесом-счетчиком координат точек сканирования, защищенные экранами из магнитно-мягкого материала, особенностью является то, что блок размагничивания состоит из регулируемого источника постоянного тока и П-образного электромагнита постоянного поля с противоположно направленным вектором напряженности поля вектору намагничивания (магнитной колесной пары блока намагничивания) с полюсами, расположенными над поверхностью контролируемой детали конструкции с минимально возможным зазором (0,3÷0,5)мм, при этом в каждом из полюсов встроен датчик Холла, а между полюсами помещен подпружиненный скользящий по поверхности по мере движения тележки феррозондовый датчик для контроля тангенциальной составляющей внутреннего магнитного поля в точке сканирования и за магнитом размагничивания дополнительно установлен подпружиненный скользящий по поверхности феррозондовый датчик контроля нормальной составляющей остаточного поля рассеяния в точках размагничивания, защищенный с двух сторон экранами из магнитно-мягкого материала.

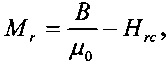

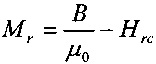

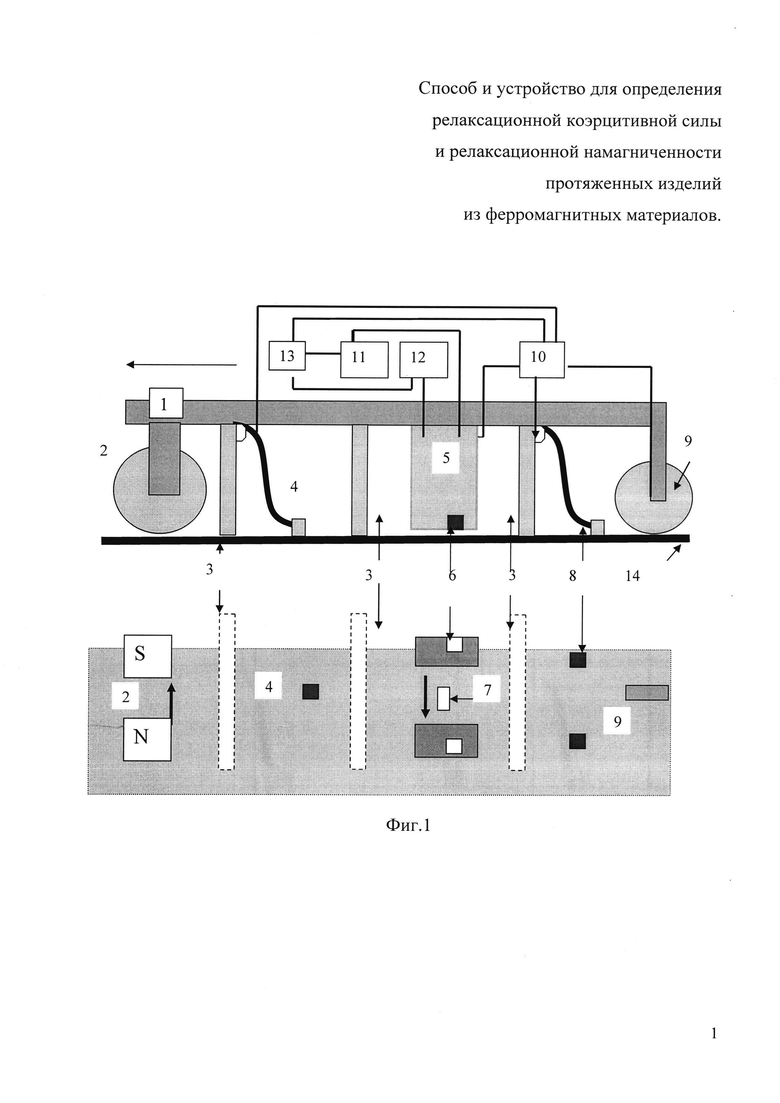

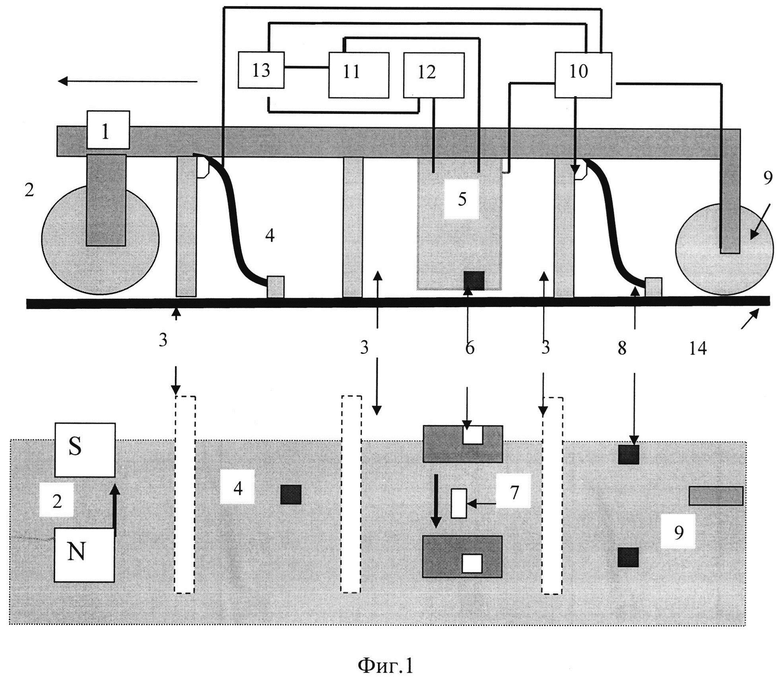

Изобретение поясняется иллюстрационными материалами: на фиг. 1 представлена блок-схема устройства, общий вид сбоку и вид снизу; фиг. 2 представлена конструкция блока намагничивания с одной или несколькими парами магнитных колес; фиг. 3 представлен регулируемый электромагнит постоянного поля со встроенными в полюса датчиками Холла и феррозондовым датчиком, расположенным между полюсами; на фиг. 4 приведены результаты сканирования магнитных полей в образце из листового проката стали марки 25ХСНД длиной 600 мм и толщиной 6 мм от воздействия намагничивающего и размагничивающего полей; фиг. 5 - иллюстрация физической модели способа для определения релаксационной коэрцитивной силы с учетом влияния неоднородности структуры ферромагнитного материала по длине изделия. Показаны обратные участки петли гистерезиса для трех отличающихся по магнитным свойствам участков материала с Hc1, H(c2) и H(c3) - минимальным, средним и максимальным значениями коэрцитивной силы соответственно, M1-3 - намагниченность материала для соответствующих участков, Mr - релаксационная намагниченность, Hrc - релаксационная коэрцитивная сила.

Устройство для определения релаксационной коэрцитивной силы и релаксационной намагниченности протяженных изделий из ферромагнитных материалов, фиг. 1, содержит средство передвижения 1, например, типа тележка (стрелкой показано направление движения); блок намагничивания с одной или несколькими парами магнитных колес 2; три магнитных экрана 3; блок размагничивания, состоящий из регулируемого источника постоянного тока 11 с электромагнитом регулируемого постоянного поля размагничивания 5; блок измерения, состоящий из феррозондового магнитометра 10 с датчиками контроля 4, 7, 8, магнитометр-тесламетр 12 с датчиками Холла 6 для измерения магнитной индукции между полюсами магнита размагничивания 5 и поверхностью контролируемого изделия 14; приборный блок и блок управления с лазерной указкой и устройством дистанционного контроля (на фиг. 1 не показаны) с колесом-счетчиком координаты сканирования 9; планшетный компьютер ПК 13.

Средство передвижения 1 представляет собой раму из немагнитного материала с парой магнитных колес, которые, в свою очередь, являются блоком намагничивания 2. Контроль направления движения по поверхности контролируемого изделия 14 и координат точек сканирования, обеспечены блоком управления с лазерной указкой и устройством дистанционного контроля, которые расположены в верхней части средства передвижения 1 (на фиг. 1 они не показаны), а также колесом-счетчиком положения 9 устройства передвижения 1, расположенных в нижней части тележки.

Блок измерения, состоит из магнитометра типа ИКН-2ФП 10 и магнитометра-тесламетра типа МФ-1 12, расположенных в верхней части тележки и датчиков контроля магнитного поля 4, 6, 7, 8, расположенных в нижней части средства передвижения 1. Феррозондовые датчики 4 и 7 предназначены для измерения тангенциальной, а датчик 8 нормальной, составляющих магнитного поля рассеяния и связанны с феррозондовым магнитометром, посредством длинного гибкого кабеля. Датчики 4, 7, 8 расположены на подпружиненных консолях и во время движения тележки непосредственно скользят в плотном контакте по контролируемой поверхности изделия 14. Два датчика Холла 6, соединенные посредством гибкого кабеля с магнитометром-тесламетром 12, предназначенным для измерения магнитной индукции изделия, встроены в магнитопровод в местах полюсов П-образного магнита 5 блока размагничивания 11, и во время движения тележки 1 скользят над поверхностью 14 на высоте Δi=0.3÷0.5 мм. Для исключения влияния магнитного поля блоков намагничивания и размагничивания на точность измерения, все феррозондовые датчики окружены экранами 3 из магнитно-мягкого материала, например, пермаллоя, и все крепежные винты изделия устройства выполнены из немагнитного материала. Для защиты ферродатчиков 4, 7, 8 от истирания во время скольжения по поверхности 14 они защищены экраном из твердого немагнитного материала, например, фольгой из титана.

Блок намагничивания 2 представляет пару свободно вращающихся магнитных колес. Для достижения технического насыщения намагничивания количество пар магнитных колес может быть увеличено до трех. При этом магниты попарно подобраны таким образом, чтобы противоположные полюса постоянных магнитов чередовались, а последняя пара блока намагничивания 2 и полюсов П-образного магнита 5 блока размагничивания имели взаимно противоположные направления магнитных моментов (на фиг. 1 показаны стрелками). На фиг. 2 показано усовершенствованное, по сравнению с прототипом, намагничивающее устройство блока намагничивания 2, которое представляет собой постоянный магнит в форме цилиндра переменного диаметра 15, изготовленного из магнитно-мягкого материала, например железа, с остаточной намагниченностью, ориентированной вдоль его оси. С торцов по оси цилиндра крепятся постоянные магниты, например, самарий кобальтовые (SmCO5), в виде вложенных шайб 16 в защитные бандажи колес от механических повреждений, которые составляют колесную пару одного постоянного магнита. Для оптимального намагничивания толщина колес близка к толщине ферромагнитного материала контролируемого изделия 14.

Размагничивающее устройство блока размагничивания 5 с регулируемым постоянным магнитным полем и связанными с ним датчиками блока измерения 6, 7 показано на фиг. 3 (вид спереди). Устройство представляет собой электромагнит с П-образной формой магнитопровода 5, например, из электротехнической стали или пермаллоя, в верхней части которого вставлен, например, путем сверления магнитопровода, постоянный самарий-кобальтовый (SmCO5) магнит 16 цилиндрической формы с вектором момента намагниченности, направленном по диаметру цилиндра поперек его оси (на фиг. 3 показано стрелкой). Для обеспечения плавности регулировки поля путем вращения магнита 16, последний помещен в тонкостенный цилиндр из немагнитного материала с небольшим коэффициентом трения, например, фторопласта (на фиг. 3 не показан). Непосредственно на полюсах П-образного магнита закреплены датчики измерения магнитной индукции Bni, датчики Холла 6. Между полюсами, на средней линии полосы намагничивания, помещен феррозондовый датчик 7 измерения внутреннего магнитного поля Hвн контролируемого изделия. Размагничивающее устройство закреплено на раме в нижней части средства передвижения 1 так, что полюса магнита 5 и соответственно датчики Холла 6 скользят над поверхностью 14 на фиксированной высоте Δi=0.3÷0.5 мм, а подпружиненный ферродатчик 7 скользит непосредственно в плотном контакте с поверхностью 14.

Для осуществления заявляемого способа проводят намагничивание в виде полосы, которое осуществляют путем качения пары магнитных колес блока намагничивания 2 средства передвижения 1 или дополнительно двумя-тремя парами с целью создания максимально возможного поля намагничивания вплоть до технического магнитного насыщения. Магнитное поле постоянных магнитов устройства намагничивания блока 2 направлено перпендикулярно направлению движения тележки 1 (на фиг. 1 указано стрелкой), а области локальной намагниченности имеют вид полос заданной ширины. Расстояние между парными магнитными колесами 15 устройства намагничивания блока 2 (фиг. 2) подобрано таким образом, что ширина локальной намагниченной полосы была на порядок выше размеров датчиков контроля 4, 6, 7, 8, а толщина магнитных колес была соизмерима с толщиной контролируемого изделия, например, листа или полки профильного проката. На первом этапе, для определения установочного параметра поля размагничивания блока размагничивания 5, одновременно, в процессе перемещения средства передвижения 1, производят запись магнитограммы тангенциальной составляющей поля рассеяния Hτ посредством датчика 4 магнитометра и колеса-счетчика расстояния 9. Данные сканирования поля рассеяния по длине полосы регистрируют запоминающим устройством на базе магнитометра ИКН-2ФП для последующей передачи их на ПК 13. По полученным значениям магнитограммы сканирования поля рассеяния Hτ прямо пропорциональной Hc и известным справочным данным Hc для данной марки стали контролируемого изделия определяют средний установочный параметр напряженности магнитного поля размагничивания на уровне (1,1÷1,15) Hc. Установочный параметр выставляют путем регулирования постоянного тока источника питания 11 электромагнита 5 или плавной регулировочной подстройкой путем поворота магнита 16 (фиг. 3). Следующим этапом одновременно с намагничиванием полосы блоком 2 идет процесс размагничивания блоком 5 с напряженностью магнитного поля на уровне установочного параметра, также ориентированным перпендикулярно направлению движения средства передвижения 1. При этом вектор магнитного поля размагничивания имеет противоположное направление с вектором блока намагничивания или магнитной пары кассеты из нескольких магнитных колес, ближайшей к размагничивающему магниту. В процессе перемещения средства передвижения 1 производят запись магнитограмм поля рассеяния посредством колеса-счетчика расстояния 9, феррозондовых датчиков 4, 7, 8 одного магнитометра ИКН-2ФП и посредством датчиков Холла магнитную индукцию внутреннего поля другого магнитометра МФ-1. Данные сканирования поля рассеяния и магнитной индукции по длине полосы регистрируют запоминающим устройством на базе соответствующих магнитометров для последующей передачи их на ПК. Результат от воздействия намагничивающего и размагничивающего поля определяется по полученным магнитограммам, например, кривые 1, 3 на фиг. 4. Для участков магнитограмм, на которых реализуется полное размагничивание определяется величина релаксационной коэрцитивной силе Hrc и релаксационной намагниченности Mr, рассчитанная по магнитной индукции (кривая 2 на фиг. 4) с учетом размагничивающего фактора зазора по формуле Bi=kBni, где k=(1,08÷1.13) при Δi=0.3÷0.5 мм.

Обработка полученных магнитных данных в точках сканирования материала проводится путем введения в соответствие взаимосвязанных координат точек магнитограмм сканирования, относительного расположения датчиков блока измерения на единой платформе устройства и скорости равномерного движения тележки. По совокупности вышеперечисленных факторов это дает постоянную поправку в взаимосвязанных координатах точек магнитограмм сканирования выраженную как L (мм), как показано на фиг. 4.

В качестве практического примера применения заявляемого способа и устройства на фиг. 4 приведены результаты сканирования магнитных параметров материала от воздействия намагничивающего и размагничивающего полей на образце из стального листового проката марки 25ХСНД, длиной 600 мм и толщиной 6 мм в ручном режиме измерения состоящим в следующем. Сначала образец намагнитили в виде полосы до технического насыщения и ферродатчиком 4 сняли магнитограмму тангенциальной составляющей поля рассеяния, определив, тем самым, первоначальный рельеф неоднородности структуры материала образца, который оказался достаточно однородным, «сглаженным». При этом магнитное поле размагничивания было полностью снято. Исходя из полученного «сглаженного» рельефа магнитной неоднородности материала, для выполнения условия, чем больше коэрцитивная сила, тем больше размагничивающее поле, установочный параметр поля размагничивания выставлялся на уровне 1,1 Hc, где Hc=550 А/м была измерена коэрцитиметром КРМЦ, так как не был известен режим термообработки для контролируемой марки стали. Установочный параметр был выставлен путем поворота цилиндрического постоянного магнита 16 и регулирования постоянного тока источника питания электромагнита 5, фиг. 3. Затем образец повторно намагничивали в пределах первоначальной полосы, размагничивали на уровне установочного параметра и одновременно ферродатчиком 7 измеряли магнитограммы текущих значений напряженности внутреннего поля размагничивания Hвнi, а двумя датчиками Холла 6 магнитометром-тесламетром МФ-1, расположенными на над поверхностью образца на высоте в среднем 0,3÷0,5 мм, измеряли текущие значения магнитной индукции Bni под полюсами постоянного магнита размагничивания. Так как нормальная составляющая магнитной индукции не терпит разрыва при переходе от одной среды к другой (воздух-сталь), то величина индукции материала под полюсами Bni близка в первом приближении к величине магнитной индукции непосредственно материала стали Bi, как Bi=kBni, где k=(1,08÷1.13) при Δi=(0.3÷0.5) мм. По текущей величине Bi определялась намагниченность в точках сканирования по формуле Mi=Bi/μ0-Hτi, где Hвнi - текущее значение напряженности внутреннего поля; μ0=4π10-7 Вб/м - магнитная постоянная. Параллельно с размагничиванием, для выявления недомагниченных - перемагниченных участков, ферродатчиками 8 магнитометра ИКН-2ФП измерялись остаточные значения магнитного поля рассеяния Нр размагниченного материала по всей длине образца. По построенной магнитограмме 3 определялись координаты точек с нулевой остаточной намагниченностью, в которых определялись релаксационная коэрцитивная сила Hrc и рассчитывалась по формуле  релаксационная намагниченность Mr, что составляло конечную цель технического результата от применения способа с использованием заявляемого устройства. Кривая 1 характеризует изменение Hвнi величины внутреннего поля в стали в результате действия электромагнита размагничивающего поля 5; кривая 2 характеризует изменение величины рассчитанной намагниченности Mi, а кривая 3 магнитное поле рассеяния размагниченного материала. Распределение поля, снимаемого установочным ферродатчиком 4, не показаны. Поправка соответствия координат магнитограмм точек сканирования L, расстояние между ферродатчиками 7 и 8 устройства, фиг. 1, составляет 95 мм; в нулевых точках перемагничивания стрелками показаны соответствующие значения Hrc (фиг. 1) Mr (фиг. 2), которые, например, составляют в т. А 481 А/м и 1,09 105 А/м; в т. В 469 А/м и 1,07 105 А/м соответственно. Если исключить значения магнитных параметров по краю кромки листового проката, где разбросы составляют до 100% из-за технологических структурных неоднородностей материала, связанных с кромлением проката и его термическим режимом обработки, то на кривой 3 фиг. 4 можно выделить 10÷11 точек (зон) перехода через нулевую ординату остаточного поля рассеяния Нр размагниченного материала. Приведенная магнитограмма 3 иллюстрируют влияние структурных неоднородностей материала по длине образца стального проката, при этом разброс параметров остаточного поля рассеяния Нр в нулевых точках и, соответственно, искомая релаксационная коэрцитивная сила Hrc варьируются в пределах 10÷20% от справочных значений которыми руководствуются материаловеды.

релаксационная намагниченность Mr, что составляло конечную цель технического результата от применения способа с использованием заявляемого устройства. Кривая 1 характеризует изменение Hвнi величины внутреннего поля в стали в результате действия электромагнита размагничивающего поля 5; кривая 2 характеризует изменение величины рассчитанной намагниченности Mi, а кривая 3 магнитное поле рассеяния размагниченного материала. Распределение поля, снимаемого установочным ферродатчиком 4, не показаны. Поправка соответствия координат магнитограмм точек сканирования L, расстояние между ферродатчиками 7 и 8 устройства, фиг. 1, составляет 95 мм; в нулевых точках перемагничивания стрелками показаны соответствующие значения Hrc (фиг. 1) Mr (фиг. 2), которые, например, составляют в т. А 481 А/м и 1,09 105 А/м; в т. В 469 А/м и 1,07 105 А/м соответственно. Если исключить значения магнитных параметров по краю кромки листового проката, где разбросы составляют до 100% из-за технологических структурных неоднородностей материала, связанных с кромлением проката и его термическим режимом обработки, то на кривой 3 фиг. 4 можно выделить 10÷11 точек (зон) перехода через нулевую ординату остаточного поля рассеяния Нр размагниченного материала. Приведенная магнитограмма 3 иллюстрируют влияние структурных неоднородностей материала по длине образца стального проката, при этом разброс параметров остаточного поля рассеяния Нр в нулевых точках и, соответственно, искомая релаксационная коэрцитивная сила Hrc варьируются в пределах 10÷20% от справочных значений которыми руководствуются материаловеды.

Дискретно-непрерывное магнитное сканирование контролируемых изделий из ферромагнитных материалов дает большой массив информации, до 50 точек измерения на базе в 50 мм. Заявляемая конструкция устройства и разработанная оригинальная программа ЭВМ для ПК позволили автоматизировать процессы как обработки первично измеряемой информации и автоматической настройки установочного параметра уровня размагничивания по схеме сравнения получаемых данных в режиме реального времени с ферродатчиков 4 и 8 в качестве обратной корректирующей связи поля размагничивания путем регулирования тока катушки электромагнита постоянного магнитного поля, так и точности привязки получаемых данных к координатной сетке сканирования контролируемого изделия, что по совокупности позволяет достичь высокой точности и достоверности результатов контроля заявляемым способом.

В рамках неразрушающего магнитного контроля протяженных изделий способ позволяет оперативно и с высокой достоверностью определять информационно значимые параметры ферромагнитного материала - коэрцитивную силу, релаксационную коэрцитивную силу и релаксационную намагниченность в зависимости от изменений структуры конкретной марки стали по всей длине протяженных металлоконструкций (деталей металлопроката, труб, резервуаров и др.).

Конструктивное исполнение устройства на единой подвижной платформе позволяет одновременно проводить последовательно-параллельные измерения магнитных характеристик в дискретно-непрерывном режиме сканирования материала с получением большого массива информационных данных магнитной структуроскопии, тем самым увеличить производительность труда, точность и достоверность контролируемых параметров, расширить возможности магнитного НК.

Список использованной литературы

1. Щербинин В.Е., Горкунов Э.С. Магнитный контроль качества металлов. Екатеринбург. 1996 г., 262 с.

2. Новиков В.Ф., Муратов К.Р., Рышков В.А., Бахарев М.С. Определение мест повышенной коррозионной разрушаемости металлов в стальных конструкциях. Известия Вузов: Нефть и газ №4, 2009.

3. Бида Г.В., Ничипурук А.П. Магнитные свойства термообработанных сталей. Отв. редактор В.Е Щербинин. Екатеринбург: УрО РАН, 2005, 218 с.

4. Новиков В.Ф., Рышков В.А., Муратов К.Р. О визуальном методе обнаружения коррозионных пар. Новые технологии - нефтегазовому региону: материалы Всероссийской научно-практической конференции студентов, аспирантов и молодых ученых. Под ред. Е.А. Григорьян. Тюмень: ТюмГНГУ, 2010, с. 70-72

5. Новиков В.Ф Прилуцкий В.В. Свойства остаточной намагниченности в виде полосы и возможности ее использования для неразрушающего контроля. Дефектоскопия, 2014, №7, с. 24-30.

6. Коллакот З.Р. Диагностика повреждений, Москва, Мир, 1989, 346 с.

7. Царькова Т,П. Автореферат дис. канд. тех. Наук, Екатеринбург, 1995, 102 с.

8. Чернышова Е.Т., Чечурина Е.Н., Чернышова Н.Г., Студенцов Н.В. Магнитные измерения. Москва, Стандарт, 1969, 248 с.

9. Патент BY 16474 C1 2012.10.30. Сандомирский С.Г. Способ определения релаксационной коэрцитивной силы ферромагнитного материала.

10. Патент BY 17701 С1 2013.12.30. Матюк В.Ф., Осипов А.А., Короткевич З.М. Способ определения релаксационной коэрцитивной силы и релаксационной намагниченности ферромагнитного материала.

11. Патент RU 2570704 C1 2015.11.16. Евко В.П., Новиков В.Ф., Радченко А.В., Устинов В.П. Способ и устройство для контроля избыточной коррозии стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗБЫТОЧНОЙ КОРРОЗИИ СТАЛИ | 2015 |

|

RU2570704C1 |

| СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ СВОЙСТВ СТАЛЬНЫХ МЕТАЛЛОКОНСТРУКЦИЙ И УПРУГИХ НАПРЯЖЕНИЙ В НИХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424509C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛЕЙ НАПРЯЖЕНИЙ В ДЕТАЛЯХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2154262C2 |

| Способ контроля физико-механических свойств изделий из ферромагнитных материалов | 1990 |

|

SU1826051A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В КОНСТРУКЦИЯХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274840C1 |

| ПРИСТАВНОЕ УСТРОЙСТВО КОЭРЦИТИМЕТРА | 2006 |

|

RU2327180C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446385C2 |

| Способ измерения магнитных параметровфЕРРОМАгНиТНыХ МАТЕРиАлОВ | 1979 |

|

SU838622A1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2452928C2 |

| СПОСОБ ЛОКАЛЬНОГО ИЗМЕРЕНИЯ КОЭРЦИТИВНОЙ СИЛЫ ФЕРРОМАГНИТНЫХ ОБЪЕКТОВ | 2011 |

|

RU2483301C1 |

Группа изобретений относится к методу определения релаксационной коэрцитивной силы и релаксационной намагниченности протяженных изделий из ферромагнитных материалов. Способ для определения релаксационной коэрцитивной силы и релаксационной намагниченности протяженных изделий из ферромагнитных материалов достигается локальным намагничиванием в виде полосы путем движения намагничивающего устройства, измерением первоначальной составляющей поля рассеяния, например тангенциальной, после намагничивания, использованием его для определения величины обратного (размагничивающего) поля в качестве установочного параметра, размагничиванием постоянным полем на уровне установочного параметра с одновременным измерением величины внутреннего поля и соответствующей ему намагниченности, сканированием напряженности магнитного поля рассеяния остаточной намагниченности по длине контролируемого изделия после размагничивания и определением релаксационной коэрцитивной силы, а также релаксационной намагниченности в местах нулевого значения остаточной намагниченности. Технический результат – расширение возможностей неразрушающего магнитного контроля. 2 н.п. ф-лы, 5 ил.

1. Способ для определения релаксационной коэрцитивной силы и релаксационной намагниченности протяженных изделий из ферромагнитных материалов, заключающийся в локальном намагничивании до насыщения протяженных деталей металлоконструкций в виде полосы определенной ширины, с вектором намагниченности, лежащим внутри плоскости контролируемой детали и ориентированной поперек оси полосы, путем перемещения кассеты постоянных магнитов с чередующимися полюсами непосредственно в плотном контакте с поверхностью детали, размагничивании полосы слабым соосным переменным магнитным полем, измерении составляющих магнитного поля рассеяния остаточной намагниченности феррозондовыми датчиками и по форме магнитограммы сканированием изделия, в зависимости от характера изменения градиента напряженности поля рассеяния, выделении участков с основной массой ферромагнитного материала сплава и зон концентрации структурных неоднородностей, отличающийся тем, что

по мере движения кассеты намагничивания с непрерывным контролем точек сканирования изделия, измеряют первоначальную тангенциальную составляющую поля рассеяния намагниченной полосы Нτ, пропорциональную коэрцитивной силе Нс, по известной зависимости, определяют установочный параметр поля размагничивания на уровне (1,1÷1,15) Нс;

размагничивают постоянным магнитным полем, ориентированным поперек полосы на уровне установочного параметра (1,1÷1,15) Нс и одновременно измеряют скользящим по контролируемой поверхности феррозондовым датчиком, расположенным между полюсами постоянного магнита, текущую величину напряженности внутреннего поля Нτi, а двумя датчиками Холла, встроенными в эти полюса, текущую величину нормальной составляющей магнитной индукции Bni под полюсами, в первом приближении с учетом фактора зазора Δi, близкую к магнитной индукции материала Bi в текущей контролируемой точке, как Bi=kBni, где k=(1,08÷1.13) при Δi=0.3÷0.5 мм;

снимают размагничивающее постоянное поле и измеряют двумя феррозондовыми датчиками текущие значения нормальной Hn и тангенциальной Нτ составляющих остаточного поля рассеяния;

по результатам измерений строят магнитограмму распределения остаточного поля рассеяния по длине полосы, представляющую собой перемагниченные и недомагниченные участки контролируемой детали с отрицательной, положительной и нулевой остаточной намагниченностью, соответствующие магнитно-мягким участкам основной массы сплава и магнитно-твердым - зонам концентрации стабильных образований, а в точках с нулевой остаточной намагниченностью, значение поля равняется релаксационной коэрцитивной силе Hrc и намагниченность, рассчитанная по магнитной индукции с учетом размагничивающего фактора зазора, равняется релаксационной намагниченности Mr.

2. Блочное передвижное устройство для определения релаксационной коэрцитивной силы и релаксационной намагниченности протяженных изделий из ферромагнитных материалов, содержащее блок намагничивания в виде магнитных колес средства передвижения с чередующимися противоположно направленными магнитными моментами, представляющие собой одну-три пары свободно вращающихся колес, в оси которых помещен постоянный магнит, блок управления с устройством дистанционного контроля координат точек сканирования, блок размагничивания, состоящий из источника переменного тока и П-образного электромагнита переменного поля, расположенного в нижней части средства передвижения на фиксированной высоте над поверхностью контролируемого изделия, блок измерения, состоящий из магнитометра и феррозондовых датчиков контроля составляющих поля рассеяния остаточной намагниченности, расположенных в нижней части средства передвижения и скользящих в плотном контакте с контролируемой поверхностью в процессе передвижения, отличающееся тем, что в качестве блока размагничивания использован источник постоянного тока с регулируемым П-образным электромагнитом постоянного поля с противоположно направленным магнитным моментом к направлению намагниченности ближайшей к нему пары магнитных колес блока намагничивания; блок измерения содержит дополнительные феррозондовые датчики контроля тангенциальной составляющей поля рассеяния, скользящие в плотном контакте с контролируемой поверхностью изделия по мере передвижения, один из которых расположен между блоком намагничивания и блоком размагничивания, второй - между полюсами постоянного магнита блока размагничивания, а третий датчик, для контроля нормальной составляющей, расположен за блоком размагничивания, и дополнительно содержит один-два датчика контроля магнитной индукции внутреннего поля изделия, датчики Холла, закрепленные на полюсах постоянного магнита блока размагничивания и скользящих на фиксированной высоте 0,3÷0,5 мм непосредственно над поверхностью контролируемого изделия.

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗБЫТОЧНОЙ КОРРОЗИИ СТАЛИ | 2015 |

|

RU2570704C1 |

| СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ СВОЙСТВ СТАЛЬНЫХ МЕТАЛЛОКОНСТРУКЦИЙ И УПРУГИХ НАПРЯЖЕНИЙ В НИХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424509C1 |

| НАМАГНИЧИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ | 1993 |

|

RU2086974C1 |

| WO 2014144382 A2, 18.09.2014. | |||

Авторы

Даты

2017-08-03—Публикация

2016-09-16—Подача