ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области газовых турбин, в частности к системам сгорания с предварительным смешиванием бедной смеси и с низким выбросом вредных веществ, содержащим одно или более устройств для подавления наведенных термоакустически колебаний давления в диапазоне высоких частот, которое должно быть надлежащим образом охлаждено, чтобы гарантировать четко определенное выполнение демпфирования и достаточный срок службы.

УРОВЕНЬ ТЕХНИКИ

Недостаток систем сгорания с предварительным смешиванием бедной смеси и с низким выбросом вредных веществ в газовых турбинах заключается в том, что системы демонстрируют повышенный риск в выработке наведенных термоакустически колебаний горения. Такие колебания, которые были хорошо известной проблемой, начиная с первых дней разработок газовых турбин, обусловлены сильной взаимосвязью между колебаниями скорости высвобождения тепла и давления и могут вызвать механические и тепловые повреждения, а также ограничивают рабочий режим.

Возможность подавлять такие колебания заключается в прикреплении демпфирующих устройств, таких как четвертьволновые трубки, демпферы Гельмгольца или звукопоглощающие экраны.

Система сгорания со вторичным подводом тепла для газовой турбины с последовательным сжиганием, включающая акустический экран, описана в документе US 2005/229581 A1. Звукопоглощающий экран, который выполнен внутри области смешивания и/или в камере сгорания, состоит из двух перфорированных стенок. Объем между двумя стенками можно рассматривать как многократно интегрированные объемы Гельмгольца. Направленная назад перфорированная пластина обеспечивает инжекционное охлаждение пластины, обращенной к горячей камере сгорания.

Для того чтобы предотвратить проникновение горячих газов из камеры сгорания в объем демпфирования, требуется расход инжекционного охлаждения, который снижает эффективность демпфирования. Если инжекционный расход является слишком малым, горячие газы повторно циркулируют, проходя через соседние отверстия звукопоглощающего экрана. Это явление известно как всасывание горячих газов. В случае всасывания горячих газов в объеме демпфирования температура возрастает. Это ведет к увеличению скорости звука и в конечном итоге к сдвигу частоты, для которой была разработана система демпфирования. Сдвиг частоты может приводить к сильному сокращению эффективности демпфирования. В дополнение, поскольку горячий газ рециркулирует в объеме демпфирования, эффективность охлаждения сокращается, что может приводить к тепловому повреждению демпфирующего устройства. Кроме того, использование большого массового потока охлаждения увеличивает количество воздуха, который не участвует в сгорании. Результатом этого является более высокая температура сжигания, что таким образом ведет к увеличению выбросов NOx.

Решение указанных проблем описано, например, в документе ЕР 2295864. В данном примере множество слоев спаяны вместе с образованием отдельных компактных демпферов Гельмгольца, которые охлаждаются с использованием внутреннего пристеночного охлаждения рядом с горячей камерой сгорания. Поэтому поток охлаждающей массы может быть значительно сокращен без возникновения проблемы всасывания горячих газов, приводя к меньшим выбросам и более высокой эффективности демпфирования. Поскольку используются одиночные демпферы Гельмгольца, различные частоты могут быть рассмотрены отдельно. Используется ли одиночный демпфер Гельмгольца или кластер демпферов, конструкция основана на соответствующем осуществлении пристеночного охлаждения.

Другое решение, касающееся системы демпфирования высокой частоты для камеры сгорания в газовой турбине с охлаждаемой частью стенки, описано в ЕР 2402658. Множество охлаждающих трактов, проходящих в осевом направлении, выполнены в стенке камеры сгорания. Охлаждающие дорожки соединены с источником охлаждающей среды, такой как пар или охлаждающий воздух, на одном конце и с каналом выгрузки охлаждающей среды - на другом конце. Охлаждающая среда, протекающая через охлаждающие тракты, охлаждает периферийные участки сквозных отверстий, для того чтобы избежать или минимизировать тепловое напряжение, вызванное горячими газами сгорания при их прохождении через сквозные отверстия в случае всасывания горячих газов.

В документе ЕР 2362147 описаны различные решения, касающиеся того, как может быть реализовано пристеночное охлаждение. Каналы пристеночного охлаждения являются либо прямыми каналами, либо имеют конструкции в форме змеевика, параллельные ламинированным пластинам. Недостаток этого решения заключается в том, что из-за формы каналов пристеночного охлаждения компонент должен быть изготовлен из нескольких слоев, которые в итоге должны быть спаяны вместе. Пайка сама по себе является известным приемом в производстве турбомашин, но имеет недостатки по сравнению с другими способами соединения.

Другим путем выполнения каналов пристеночного охлаждения, имеющих различную форму, в конструкциях стенок будет являться использование так называемого «литья по выплавляемым моделям». С этим подходом, который широко используется для изготовления охлаждающих каналов в турбинных лопатках, во время процесса литья для выполнения охлаждающих каналов используется керамический сердечник. По сравнению с процессами литья, в которых можно избежать использования керамических стержней, производственные затраты являются в несколько раз выше.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание системы пристеночного охлаждения для демпфирующего устройства камеры сгорания газовой турбины со значительно сокращенными требованиями к расходу охлаждающего воздуха, что устраняет недостатки дорогостоящих способов литья.

Эта задача решается посредством демпфирующего устройства для камеры сгорания газовой турбины в соответствии с п.1 формулы изобретения.

Демпфирующее устройство для камеры сгорания газовой турбины, которое, в частности, является демпфирующим устройством для сегмента жаровой трубы с системой пристеночного охлаждения, содержит стенку с первой внутренней стенкой, в частности жаровую трубу, и второй наружной стенкой, расположенными на некотором расстоянии друг от друга, при этом указанная внутренняя стенка подвержена высоким температурам на стороне потока горячих газов, причем множество охлаждающих каналов продолжается по существу параллельно между первой внутренней стенкой и второй наружной стенкой, и по меньшей мере один демпфирующий объем, ограниченный указанными охлаждающими каналами, первый проход для подачи охлаждающей среды из охлаждающего канала в демпфирующий объем и второй проход для соединения демпфирующего объема с камерой сгорания, при этом торцевая пластина прикреплена к внутренней стенке, отделяя демпфирующий объем от камеры сгорания, указанная торцевая пластина выполнена с узким каналом и дополнительно выполнена с по меньшей мере одной подающей камерой для охлаждающей среды, по меньшей мере одной выпускной камерой для охлаждающей среды и по меньшей мере одним охлаждающим проходом, обеспечивающим протекание охлаждающей среды из по меньшей мере одной подающей камеры к другой подающей камере или к по меньшей мере одной выпускной камере.

Охлаждающие проходы между указанными камерами действуют как каналы пристеночного охлаждения.

Согласно предпочтительному варианту осуществления изобретения боковые края торцевой пластины выполнены с выемками. При присоединении к внутренней стенке эти выемки образуют подающую и выпускную камеры.

Настоящее изобретение обеспечивает оптимизированное охлаждение и характеристики в течение срока службы систем демпфирования высокой частоты при уменьшенных требованиях к расходу охлаждающего воздуха. В описанном способе производства используются приемы механической обработки и сварки и, следовательно, устраняются указанные недостатки пайки и/или дорогостоящих приемов литья с использованием керамических сердечников. Новая конструкция пристеночного охлаждения обеспечивает эффективное демпфирование и сокращает производственные риски.

Обычно высокочастотные демпферы в системах камер сгорания установлены по окружности жаровой трубы камеры с ограниченным продолжением в осевом направлении. Если схема демпфера пристеночного охлаждения установлена таким образом, возникают трудности в процессе изготовления, потому что способ изгибания может влиять на геометрию охлаждающих каналов и таким образом вызывать неравномерное распределение охлаждения. Эти трудности преодолеваются путем расположения пристеночных демпфирующих объемов в осевом направлении.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение будет теперь пояснено более подробно посредством различных вариантов осуществления изобретения и со ссылками на чертежи.

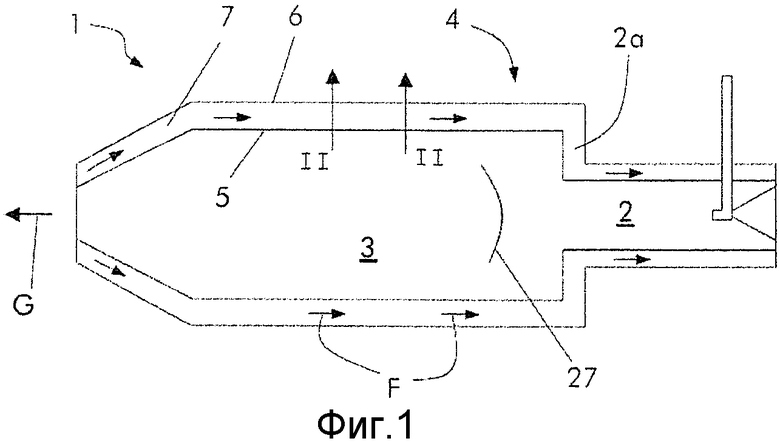

На фиг.1 показан схематичный вид камеры сгорания с повторной подачей тепла газовой турбины.

На фиг.2 показано поперечное сечение стенки камеры сгорания.

На фиг.3 показан увеличенный вид демпфирующего устройства согласно изобретению.

На фиг.4-6 более подробно показаны варианты осуществления торцевой пластины для демпфирующего устройства согласно изобретению.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 показана камера 1 сгорания с повторной подачей тепла газовой турбины с последовательным сгоранием согласно уровню техники. Камера 1 сгорания содержит секцию 2 горелки, соединенную в осевом направлении с камерой 3 сгорания. Поток горячих газов, входящий в секцию 2 горелки, подается вместе с топливом посредством топливных подающих форсунок (например, топливных трубок), продолжающихся в поток горячих газов, и затем протекает вдоль области смешивания. Смесь, образовавшаяся в области смешивания, покидает секцию 2 горелки на ее выходе, чтобы расширяться в камере 3 сгорания. В камере 3 сгорания смесь сжигается в пламени 27, вырабатывая горячие газы G, которые расширяются в турбине (не показано).

Область контакта между секцией 2 горелки и камерой 3 сгорания характеризуется неожиданным симметричным изменением площади поперечного сечения, содержащим перпендикулярную переднюю пластину 2а, продолжающуюся от выпуска секции 2 горелки к периферийной стенке камеры 3 сгорания. По меньшей мере участок 4 стенок камеры сгорания, включающий в себя секцию 2 горелки, и/или камеру 3 сгорания, и/или переднюю пластину 2а, снабжены охлаждающим средством. Например, стенки камеры сгорания целиком или любые участки секции 2 горелки, и/или камеры 3 сгорания, и/или передней пластины 2а содержат внутреннюю жаровую трубу 5 и на расстоянии от нее наружный лист 6 обшивки, причем внутренняя жаровая труба 5 и наружный лист обшивки 6 образуют расположенную между ними охлаждающую камеру. Охлаждающая среда, такая как воздух или пар, циркулирует через охлаждающие каналы 7 в этой охлаждающей камере (как указано стрелками F), посредством этого охлаждая секцию 2 горелки, камеру 3 сгорания и переднюю пластину 2а.

Фиг.2 представляет собой вид поперечного сечения стенки камеры сгорания, на котором показана жаровая труба 5 и лист обшивки 6, которые образуют каналы 7 для охлаждающей среды. Лист обшивки 6 соединен с жаровой трубой 5 посредством фиксирующих зажимов 8, которые приварены на штифты, которые продолжаются от поверхности жаровой трубы. Ребра на наружной стороне жаровой трубы 5 работают как боковые стенки охлаждающих каналов 7 и поддерживают стеночную конструкцию 5, 6. В интервале между внутренней жаровой трубой 5 и листом 6 обшивки расположены звукопоглощающие демпфирующие устройства. Демпфирующий объем 9 ограничен охлаждающими каналами 7. К камере 3 сгорания демпфирующий объем 9 отделен торцевой пластиной 10, как описано ниже.

Преимущество этой конструкции заключается в том, что наружная форма звукопоглощающего демпфера может быть включена в процесс отливки жаровой трубы 5. Для того чтобы определить необходимый акустический объем 9 и закрыть демпфирующее устройство, обработанную торцевую пластину 10 приваривают на жаровую трубу 5, закрывающую отлитую за одно целое выемку. Торцевая пластина 10 выполнена с по меньшей мере одним сквозным отверстием 13, узким проходом для взаимодействия между камерой 3 сгорания и демпфирующим объемом 9.

На фиг.3, на увеличенной картинке, показана основная конструкция демпфирующего устройства согласно настоящему изобретению. Компоненты жаровой трубы 5 камеры 1 сгорания согласно правилам изготовлены путем литья. В процессе литья в жаровой трубе 5 отлито некоторое количество выемок 9. На следующем этапе эти выемки 9 закрывают путем наваривания торцевой пластины 10 на каждую выемку 9. Объем, ограниченный жаровой трубой 5 с выемками и торцевой пластиной 10, образует демпфирующий объем 9 демпфирующего устройства. По меньшей мере один акустический узкий проход 13 включен в торцевую пластину 10, который соединяет камеру 3 сгорания с звукопоглощающим демпфирующим объемом 9.

Наружные участки жаровой трубы 5 с выемками заполнены охлаждающей средой F, протекающей по охлаждающим каналам 7 и поэтому надлежащим образом охлажденной. Но поскольку демпфирующее устройство в основном состоит из демпфирующего объема 9, который имеет маленькую подачу чистого воздуха из охлаждающего контура 7 или не имеет ее совсем, температуры стенок между демпфирующим объемом 9 и камерой 3 сгорания будут превышать пределы материала. Как следствие, в торцевую пластину 10 должно быть включено дополнительное охлаждающее средство. Одним альтернативным вариантом для охлаждения этого компонента является средство пристеночного охлаждения. Для того чтобы осуществить решение пристеночного охлаждения для демпфирующего устройства согласно настоящему изобретению, первый проход 11 выполнен в жаровой трубе 5. Этот проход 11 соединен с охлаждающим каналом 7 на одном конце. А на другом конце этот проход 11 соединен с первой подающей камерой 12, так что охлаждающая среда F может протекать через проход 11 и подавать охлаждающую среду F из охлаждающего канала 7 в указанную камеру 12. Указанная первая камера 12 расположена между жаровой трубой 5 и торцевой пластиной 10. Согласно предпочтительному варианту осуществления настоящего изобретения камера 12 расположена в торцевой пластине 10. В области боковых краев торцевой пластины 10 отфрезерована выемка. При соединении с жаровой трубой 5 эти выемки образуют камеру 12. Указанная камера 12 является исходной точкой системы пристеночного охлаждения демпфирующего устройства по изобретению.

На фиг.4-6 более подробно показаны различные варианты осуществления конструкции торцевой пластины 10.

Как можно видеть на фиг. 5, охлаждающий питающий поток F входит в устройство пристеночного охлаждения через первую подающую камеру 12. Из указанной первой подающей камеры 12 второй проход 14 ведет охлаждающий воздух во вторую подающую камеру 15. Этот принцип повторяется до тех пор, пока второй проход 14 не достигает выпускной камеры 16. В этом положении охлаждающий питающий поток F выходит из торцевой пластины 10 либо в звукопоглощающий объем 9, чтобы обеспечивать некоторую очистку демпфирующего устройства, или охлаждающий питающий потока F покидает торцевую пластину 10 в камеру 3 сгорания.

Как можно видеть на фиг. 6, могут быть выполнены альтернативные пути направления охлаждающего питающего потока F через торцевую пластину 10. Общая идея заключается в том, чтобы иметь прямые вторые проходы, которые соединяют различные подающие и выпускные камеры (12, 15 и 16).

Малый поток охлаждающей массы (за счет большого падения давления по всему устройству пристеночного охлаждения) эффективно используется для снятия тепловой нагрузки с камеры 3 сгорания. Поскольку устройство пристеночного охлаждения закрывает торцевую пластину 10 полностью, распределение температуры по стенке является однородным. Однородное распределение температуры сокращает тепловые напряжения и увеличивает срок службы.

Преимущество этой конструкции заключается в том, что все подающие камеры и проходы устройства пристеночного охлаждения могут быть выполнены посредством сверления, лазерной резки, струи воды, фрезерования и т.п. На сегодняшний день применение такого охлаждающего подхода требует дорогостоящих способов литья (включая керамические сердечники) или приемов пайки, которыми трудно управлять. Преимущество настоящего изобретения заключается в том, что в нем используется только механическая обработка и приемы сварки.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 - Камера сгорания

2 - Секция горелки

2а - Передняя пластина

3 - Камера сгорания

4 - Стенка

5 - Внутренняя стенка, жаровая труба

6 - Наружная стенка, лист обшивки

7 - Охлаждающие каналы

8 - Фиксирующие зажимы

9 - Демпфирующий объем

10 - Торцевая пластина

11 - Подающий проход для подачи охлаждающей среды к 12

12 - Первая подающая камера

13 - Узкий проход акустического демпфирующего устройства

14 - Проход для охлаждающей среды, канал пристеночного охлаждения

15 - Вторая подающая камера

16 - Выпускная камера

F - Охлаждающая среда

G - Горячий газ

Демпфирующее устройство для камеры сгорания газовой турбины содержит стенку с первой внутренней стенкой и второй наружной стенкой, расположенными на расстоянии друг от друга, множество охлаждающих каналов, продолжающихся по существу параллельно между первой внутренней стенкой и второй наружной стенкой, по меньшей мере один демпфирующий объем, первый проход для подачи охлаждающей среды из охлаждающего канала в демпфирующий объем и узкий проход для соединения демпфирующего объема с камерой сгорания. Внутренняя стенка подвержена высоким температурам на стороне с потоком горячего газа, Демпфирующий объем ограничен охлаждающими каналами. Торцевая пластина прикреплена к внутренней стенке, отделяя демпфирующий объем от камеры сгорания. При этом торцевая пластина выполнена с узким проходом и дополнительно обеспечена по меньшей мере одной подающей камерой для охлаждающей среды, по меньшей мере одной выпускной камерой для охлаждающей среды и по меньшей мере одним охлаждающим каналом, обеспечивающим протекание охлаждающей среды из по меньшей мере первой подающей камеры ко второй подающей камере или к по меньшей мере одной выпускной камере. Изобретение направлено на создание системы пристеночного охлаждения для демпфирующего устройства камеры сгорания газовой турбины со значительно сокращенными требованиями к расходу охлаждающего воздуха, что устраняет недостатки дорогостоящих способов литья. 16 з.п. ф-лы, 6 ил.

1. Демпфирующее устройство для камеры (1) сгорания газовой турбины, содержащее стенку (4) с первой внутренней стенкой (5) и второй наружной стенкой (6), расположенными на расстоянии друг от друга, при этом указанная внутренняя стенка (5) подвержена высоким температурам на стороне с потоком горячего газа, множество охлаждающих каналов (7), продолжающихся по существу параллельно между первой внутренней стенкой (5) и второй наружной стенкой (6), по меньшей мере один демпфирующий объем (9), ограниченный охлаждающими каналами (7), первый проход (11) для подачи охлаждающей среды из охлаждающего канала (7) в демпфирующий объем (9) и узкий проход (13) для соединения демпфирующего объема (9) с камерой (3) сгорания, отличающееся тем, что торцевая пластина (10) прикреплена к внутренней стенке (5), отделяя демпфирующий объем (9) от камеры (3) сгорания, при этом указанная торцевая пластина (10) выполнена с узким проходом (13) и дополнительно обеспечена по меньшей мере одной подающей камерой (12, 15) для охлаждающей среды, по меньшей мере одной выпускной камерой (16) для охлаждающей среды и по меньшей мере одним охлаждающим каналом (14), обеспечивающим протекание охлаждающей среды из по меньшей мере первой подающей камеры (12) ко второй подающей камере (15) или к по меньшей мере одной выпускной камере (16).

2. Демпфирующее устройство по п.1, отличающееся тем, что указанный по меньшей мере один охлаждающий проход (14) работает как канал пристеночного охлаждения.

3. Демпфирующее устройство по п.2, отличающееся тем, что торцевая пластина (10) содержит множество каналов (14) пристеночного охлаждения.

4. Демпфирующее устройство по п.3, отличающееся тем, что каналы (14) пристеночного охлаждения имеют по существу одинаковое поперечное сечение.

5. Демпфирующее устройство по п.1 или 2, отличающееся тем, что по меньшей мере одна подающая камера (12) сообщается через подающий проход (11) в стенке (5) с охлаждающим каналом (7).

6. Демпфирующее устройство по п.1, отличающееся тем, что по меньшей мере две подающих камеры (12, 15) соединены последовательно посредством одного или более охлаждающих каналов (14).

7. Демпфирующее устройство по п.6, отличающееся тем, что по меньшей мере три подающих камеры (12, 15) соединены последовательно.

8. Демпфирующее устройство по п.6, отличающееся тем, что последовательные камеры (12, 15, 16) расположены на различных боковых краях торцевой пластины (10).

9. Демпфирующее устройство по п.8, отличающееся тем, что последовательные камеры (12, 15, 16) расположены на противоположных краях торцевой пластины.

10. Демпфирующее устройство по п.9, отличающееся тем, что охлаждающие проходы (14) продолжаются параллельно.

11. Демпфирующее устройство по п.1 или 2, отличающееся тем, что по меньшей мере одна выпускная камера (16) сообщается либо с демпфирующим объемом (9), либо с камерой (3) сгорания.

12. Демпфирующее устройство по п.1, отличающееся тем, что боковые края торцевой пластины (10) выполнены с выемками, и во взаимодействии с соединенной внутренней стенкой (5) указанные выемки образуют камеры (12, 15, 16).

13. Демпфирующее устройство по п.1, отличающееся тем, что торцевая пластина (10) зафиксирована на внутренней стенке (5) посредством сварки.

14. Демпфирующее устройство по п.1, отличающееся тем, что внутренняя стенка (5) является жаровой трубой камеры (1) сгорания газовой турбины.

15. Демпфирующее устройство по п.1, отличающееся тем, что стенка (4) содержит более чем один отдельный демпфирующий объем (9).

16. Демпфирующее устройство по п.15, отличающееся тем, что более чем один отдельный демпфирующий объем (9) расположен в осевом направлении (по отношению к оси камеры сгорания).

17. Демпфирующее устройство по п.15 или 16, отличающееся тем, что отдельные демпфирующие объемы (9) имеют различные параметры.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| КАМЕРА СГОРАНИЯ | 2002 |

|

RU2219439C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ РТУТИ В ВОДНЫХ РАСТВОРАХ | 2007 |

|

RU2362147C1 |

| УЗЕЛ ДЛЯ ОТДЕЛЕНИЯ КИШЕЧНИКА ОТ МЫШЕЧНОГО ЖЕЛУДКА ПТИЦЫ | 2005 |

|

RU2295864C1 |

| КАМЕРА СГОРАНИЯ, В ЧАСТНОСТИ, ДЛЯ ГАЗОВОЙ ТУРБИНЫ, ПО МЕНЬШЕЙ МЕРЕ, С ДВУМЯ РЕЗОНАТОРНЫМИ УСТРОЙСТВАМИ | 2005 |

|

RU2380618C2 |

Авторы

Даты

2015-12-20—Публикация

2013-11-29—Подача