Область техники

Изобретение относится к камере сгорания для газовой турбины и к газотурбинному двигателю, содержащему такую камеру сгорания.

Предшествующий уровень техники

Термоакустические эффекты, связанные с динамикой горения, относятся к хорошо известному сложному явлению, которое довольно часто встречается в современных камерах сгорания газовых турбин с малым выходом загрязняющих веществ. Присущая неустойчивость процесса горения является источником динамических термоакустических вибраций в газообразных продуктах сгорания, что может быть вызвано нежелательным взаимодействием высвобождения тепла и акустики окружающей среды. Вследствие влияния энергии, вовлеченной в процесс горения, высокие динамические уровни могут быть критичными, и при взаимодействии с акустической структурой это может привести к повреждению окружающей структуры камеры сгорания. Указанное явление должно быть подавлено, что может быть достигнуто разными способами, например, сведением к минимуму акустического взаимодействия с источником, изменением спектра акустической частоты, смещением собственных частот структуры или внедрением пассивных демпфирующих устройств для получения допустимых динамических уровней.

Подавление (низкочастотной) неустойчивости горения в камере сгорания часто обеспечивают посредством использования резонаторов Гельмгольца. Демпфирующая способность этого акустического устройства достигается посредством создания акустической полости за отверстием в стенке камеры сгорания.

Заданную частоту, т.е. частоту, которая должна быть подавлена устройством, определяют с помощью геометрических параметров полости, а именно:

- объем Vc полости;

- площадь A поперечного сечения демпфирующего отверстия между полостью и камерой сгорания;

- длина L демпфирующего отверстия между полостью и камерой сгорания.

Согласно хорошо известной теории резонаторов Гельмгольца вышеуказанные параметры связаны с частотой f, которая должна быть подавлена и пропорциональна корню квадратному из отношения между площадью A и произведением объема Vc на длину L, т.е.:

f ~ корень квадратный (A / Vc × L).

Длина L связана с толщиной стенок, разделяющих резонатор Гельмгольца и камеру сгорания (обычно от 2 мм до 4 мм), а площадь A демпфирующих отверстий не может быть выше верхнего предела, зависящего от технологических ограничений, в частности, конструктивных требований к стенкам, разделяющим резонатор Гельмгольца и камеру сгорания. Стандартные значения диаметра демпфирующих отверстий составляют 0,5 - 4 мм. Следовательно, вышеуказанное отношение показывает, что единственная практическая возможность подавления средних и высоких частот f состоит в использовании небольших устройств Гельмгольца, т.е. устройств Гельмгольца, отличающихся небольшими значениями объема Vc. Однако эти устройства едва ли возможно внедрить из-за ограничений в отношении существующих способов изготовления. В качестве варианта используют так называемые перфорированные трубы или мягкие стенки.

Со ссылкой на фиг. 1 и 2 мягкие стенки получают с помощью большого числа близко расположенных отверстий 40a во внутренней стенке 22a камеры сгорания, находящейся на расстоянии от наружной стенки 25a камеры 1 сгорания. Близко расположенные отверстия 40a распределены в одной и той же акустической полости 30a, находящейся между внутренней стенкой 22a и наружной стенкой 25a. Такое устройство, обычно изготавливаемое сваркой, позволяет подавлять частоты в интервале, значения которого зависят от размера, пространства, глубины полости и длины отверстий и от скорости движения воздуха через эти отверстия.

Первый недостаток связан с необходимостью обеспечения потока охлаждающей среды, в частности, сжатого воздуха, вдоль полости 30a. Поскольку стенки камеры сгорания подвергают воздействию горячего газа, они должны охлаждаться, и с этой целью в полость 30a поступает значительный поток охлаждающего воздуха с низкой скоростью. Однако из-за наличия нескольких сотен отверстий, соединенных с холодной стороной, т.е. с полостью 30a, где движется охлаждающий воздух, существует риск всасывания горячего газа в полость 30a. Этот риск связан с различными изменениями тангенциального и/или осевого давления на внутренней стенке 22a камеры сгорания. Для устранения этой проблемы может потребоваться чрезмерное количество охлаждающего воздуха.

Кроме того, демпфирующая способность в некоторых случаях может основываться главным образом на высокой скорости течения воздуха через демпфирующие отверстия, т.е. подходе, который требует много охлаждающего воздуха и, таким образом, сильно ограничивает количество отверстий, которое должно использоваться. Поскольку количество отверстий прямо пропорционально степени акустического затухания, этот подход может привести к недостаточному демпфированию неустойчивости горения.

Кроме того, для внедрения технических решений, сходных с вышеописанным решением, сложно подтвердить правильность количественных оценок, вытекающих из термоакустических теорий мягких стенок, в контексте камеры сгорания газовой турбины, т.е. мягкой стенки, работающей в горячей/холодной окружающей среде при высоком давлении на выходе.

В любом случае выбор конструкции в настоящее время ограничен существующими способами изготовления, используемыми для демпфирующих сегментов, по той причине, что практически невозможно или экономически нецелесообразно выполнять в отдельных полостях части стенки до тысячи отверстий.

Другие решения, включающие в себя изготовление ограниченного количества демпфирующих элементов на внутренней стенке камеры сгорания, представлены в документах US 2015/020498, US 2006/059913 и US 2009/094985, однако они не обеспечивают оптимальный компромисс между требованиями к демпфированию и охлаждению.

Вышеуказанные недостатки показывают, что вышеописанное устройство, рассматриваемое как приемлемый компромисс между требованиями к акустическому демпфированию, требованиями к охлаждению и существующими технологиями изготовления, не является оптимальным решением.

Желательно создать новую конструкцию для стенок камеры сгорания газовых турбин, которая эффективно обеспечивает требуемую степень акустического демпфирования и охлаждения стенки.

Раскрытие изобретения

Задачей изобретения является создание камеры сгорания для газовых турбин, позволяющей подавлять частоты в широком диапазоне, включая средние и высокие частоты.

Другой задачей изобретения является создание камеры сгорания для газовых турбин, имеющей стенку, которая составляет единое целое с демпфирующими устройствами для демпфирования термоакустических вибраций в газообразных продуктах сгорания внутри камеры сгорания, и систему охлаждения, расходующую минимальное количество охлаждающей среды.

Для решения вышеуказанных задач согласно независимым пунктам формулы изобретения обеспечена камера сгорания для газовой турбины и газовая турбина, содержащая такую камеру сгорания. Зависимые пункты описывают преимущественные усовершенствования и модификации изобретения.

По первому аспекту изобретения камера сгорания для газовой турбины содержит:

- внутреннюю стенку, ограничивающую внутренний объем камеры сгорания, через который газообразные продукты сгорания движутся от топливной форсунки к газовой турбине газотурбинного двигателя;

- множество демпфирующих полостей для демпфирования термоакустических вибраций в газообразных продуктах сгорания, причем каждая демпфирующая полость сообщается с внутренним объемом через, по меньшей мере, одно демпфирующее отверстие во внутренней стенке;

- по меньшей мере один канал охлаждения для охлаждающей среды, движущейся снаружи внутреннего объема в тепловом контакте с внутренней стенкой, причем каждая демпфирующая полость содержит по меньшей мере одно продувочное отверстие, сообщающееся с каналом охлаждения для продувки части охлаждающей среды через демпфирующие полости во внутренний объем.

Согласно изобретению установление оптимальной комплексной акустической геометрии обеспечивает отделение каждой демпфирующей полости, позволяя использовать меньшее количество охлаждающего воздуха, поскольку каждая полость имеет только уменьшенное количество отверстий, т.е. только отверстий, необходимых для подавления нежелательных частот. В частности, можно изготавливать полости, имеющие только одно соответствующее отдельное отверстие. Это можно обеспечить посредством использования технологий аддитивного производства, что также позволяет значительно легче и быстрее проверять и подтверждать различные концепции демпфирования.

Преимущественно, это техническое решение требует только небольшого продувочного потока в каждой полости. Конвекционное охлаждение стенки поддерживают в отдельном канале между демпфирующими полостями. Через продувочные отверстия продувают только небольшое количество воздуха от конвекционного охлаждающего потока.

Согласно поясняющему варианту осуществления изобретения каждая демпфирующая полость ограничена внутренней стенкой и, по меньшей мере, стенкой полости, причем продувочное отверстие обеспечено в стенке полости.

Преимущественно, продувочное отверстие не обеспечивают на внутренней стенке, тем самым определяя демпфирующие полости, которые должны быть расположены между каналом для охлаждающей среды и внутренним объемом камеры сгорания. Это позволяет отделить главный поток охлаждающей среды от вторичного потока охлаждающей среды, движущегося в демпфирующие полости в целях продувки.

Согласно другому поясняющему варианту осуществления изобретения камера сгорания дополнительно содержит наружную стенку и пространство, в частности, кольцевое пространство, между внутренней стенкой и наружной стенкой, множество демпфирующих полостей и канал охлаждения обеспечены в указанном пространстве. Преимущественно, множество демпфирующих полостей и канал охлаждения расположены в пространстве между внутренней и наружной стенками камеры сгорания, изолированном от газообразных продуктов горения, движущихся по камере сгорания.

Согласно другому поясняющему варианту осуществления изобретения множество демпфирующих полостей проходит от указанной внутренней стенки к указанной наружной стенке. Это также позволяет обеспечить соответствие демпфирующих полостей по тепловым параметрам наружной стенке камеры сгорания с целью повышения их механической прочности.

Согласно другим возможным поясняющим вариантам осуществления изобретения демпфирующие полости расположены в один или более рядов. В частности, по одному из этих возможных вариантов множество демпфирующих полостей расположено с образованием множества рядов, проходящих в продольном направлении, параллельно направлению главного течения газообразных продуктов сгорания во внутреннем объеме. В таких или других вариантах может быть обеспечен по меньшей мере один канал охлаждения между парой рядов демпфирующих полостей. Это позволяет изолировать простым и эффективным образом демпфирующие полости от каналов охлаждения с охлаждающей средой, движущейся в направлении, параллельном главному направлению течения газообразных продуктов сгорания внутри камеры сгорания. В частности, по другим возможным поясняющим вариантам осуществления изобретения продувочные отверстия могут быть расположены под отрицательным углом относительно охлаждающей среды, движущейся в канале охлаждения. Таким образом, может быть образован пылеуловитель, затрудняющий перемещение пыли или других твердых частиц из канала охлаждения в направлении демпфирующих полостей и камеры сгорания.

По другому возможному поясняющему варианту осуществления изобретения секция канала охлаждения имеет секцию, сужающуюся в направлении движения охлаждающей среды внутри канала охлаждения. Согласно изобретению могут быть обеспечены другие формы канала охлаждения. Таким образом, можно управлять общим эффектом охлаждения вдоль канала охлаждения. Могут быть обеспечены специальные технические решения для сосредоточения эффекта охлаждения на известных горячих участках камеры сгорания.

По другому возможному поясняющему варианту осуществления изобретения одна или более демпфирующих полостей содержат две боковые стенки полости в тепловом контакте с охлаждающей средой. Таким образом, например, третья боковая стенка полости может находиться в контакте с другой стенкой камеры сгорания, в частности, с наружной стенкой. Таким образом, демпфирующие полости могут соответствовать по тепловым параметрам наружной стенке камеры сгорания с целью повышения механической прочности.

По еще одному возможному поясняющему варианту осуществления изобретения одна или более демпфирующих полостей содержат три боковые стенки полости в тепловом контакте с охлаждающей средой. Таким образом, демпфирующие полости могут находиться в тепловом контакте с каналом охлаждения по всем стенкам полости, которые не совмещены с внутренней стенкой камеры сгорания. Это техническое решение может обеспечить улучшенное охлаждение в вариантах выполнения, где используют демпфирующие полости большего размера с несколькими отверстиями в полости.

По второму аспекту изобретения газотурбинный двигатель содержи топливную форсунку, газовую турбину и вышеописанную камеру сгорания между топливной форсункой и газовой турбиной.

Газовая турбина согласно изобретению позволяет достигнуть таких же преимуществ, как описано выше со ссылкой на лопатку ротора.

Краткое описание чертежей

Определенные выше аспекты и другие аспекты изобретения понятны из примеров варианта осуществления, которые описаны далее и поясняются со ссылкой на примеры вариантов осуществления. Далее приведено подробное описание изобретения со ссылкой на примеры варианта осуществления, до которых изобретение не ограничено.

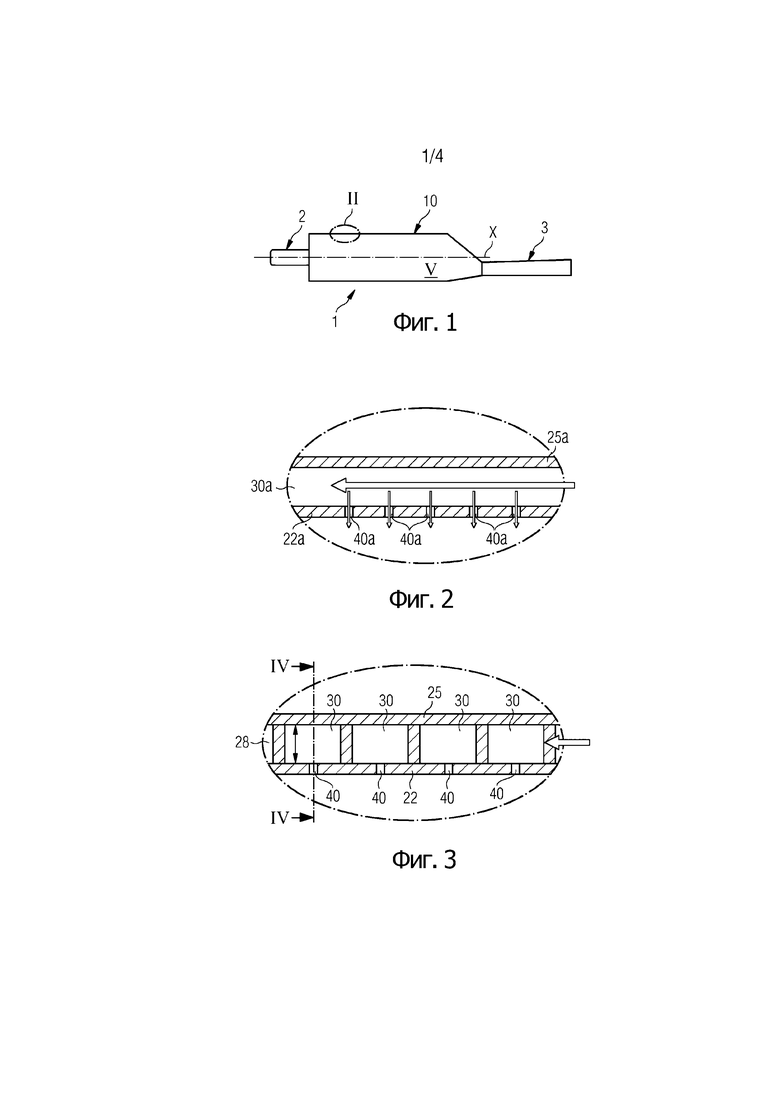

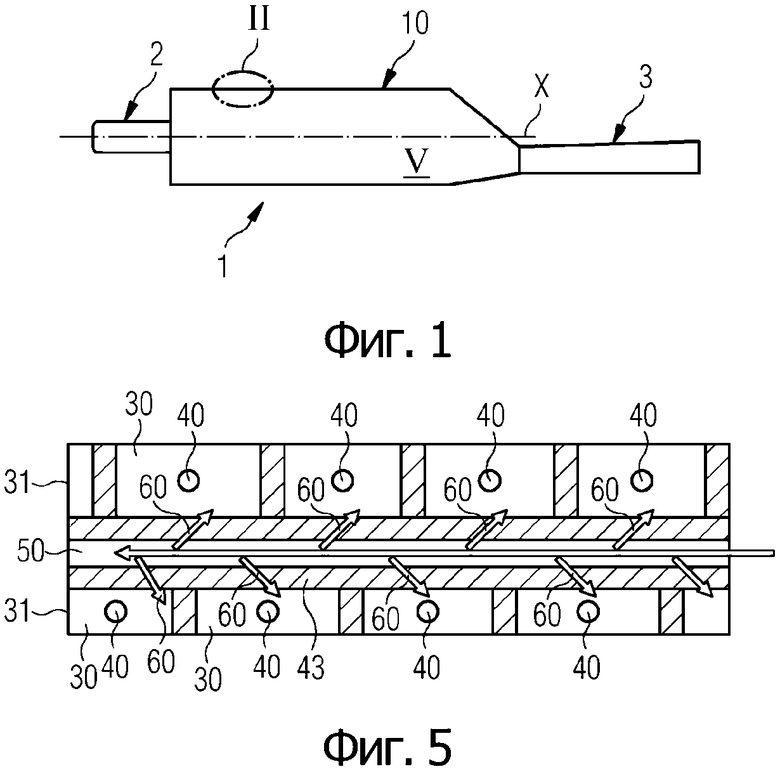

На фиг. 1 схематично показана часть газотурбинного двигателя, содержащего камеру сгорания, вид в продольном разрезе;

на фиг. 2 - часть II на фиг. 1 по существующему уровню техники, увеличенный вид;

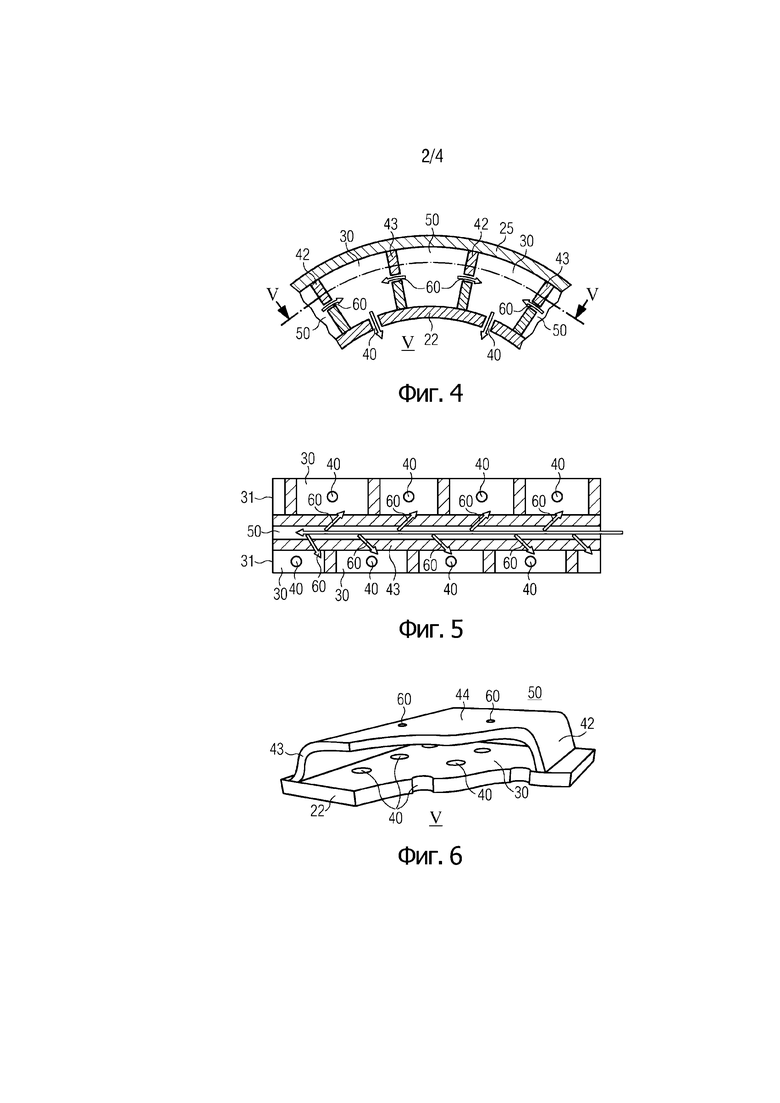

на фиг. 3 - часть II на фиг. 1 согласно варианту осуществления изобретения, увеличенный вид;

на фиг. 4 - часть камеры сгорания на фиг. 3, вид в разрезе по линии III-III на фиг. 3;

на фиг. 5 - часть камеры сгорания на фиг. 3 и 4, вид в разрезе по окружной поверхности IV-IV на фиг. 4;

на фиг. 6 - часть камеры сгорания согласно другому варианту осуществления изобретения, вид в аксонометрии;

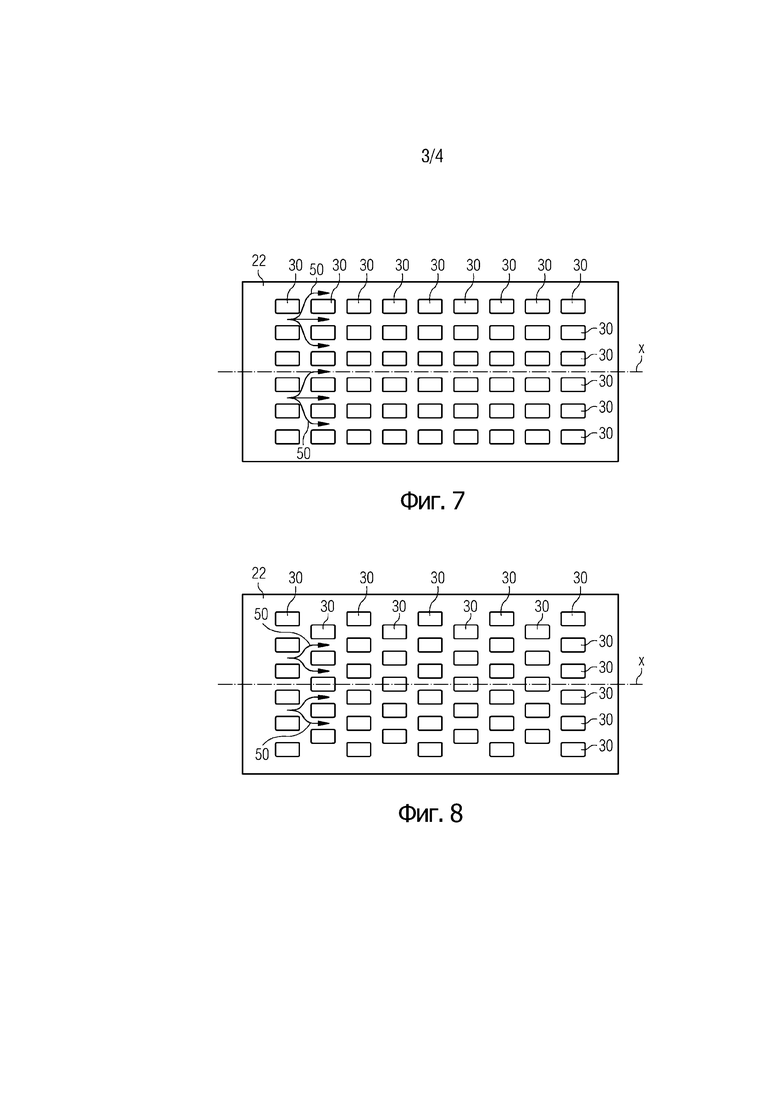

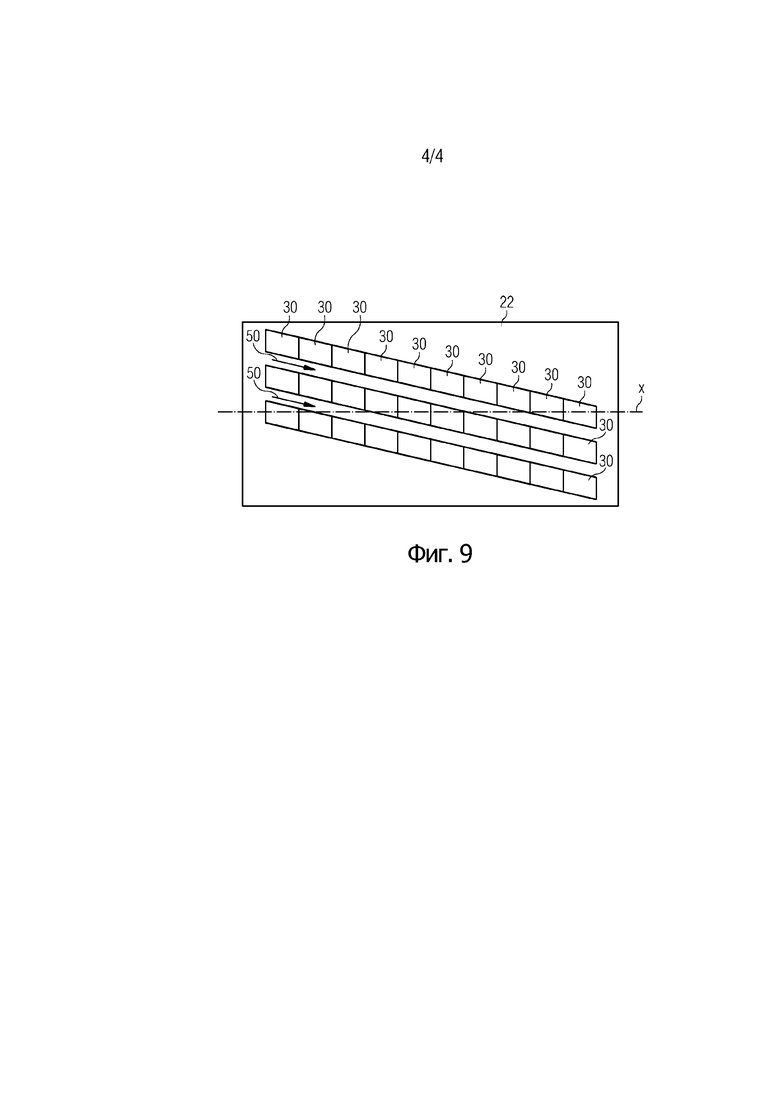

фиг. 7, 8 и 9 - соответственно, три схематичных проекции на плоскость участков камеры сгорания согласно трем соответствующим вариантам осуществления изобретения.

Варианты осуществления изобретения

Далее приведено подробное описание вышеупомянутых и других особенностей изобретения. Различные варианты осуществления описаны со ссылками на чертежи, на которых одни и те же ссылочные обозначения использованы для одних и тех же элементов. Показанные варианты предназначены для пояснения, а не для ограничения изобретения.

На фиг. 1 схематично показана часть газотурбинного двигателя 1 согласно примеру, вид в разрезе.

В общем, схематическое изображение на фиг. 1 также можно использовать для описания газотурбинного двигателя согласно известному уровню техники. В частности, часть II на фиг. 1 можно представить увеличенными изображениями на фиг. 2 и 3, соответственно, показывающими известное решение, описанное выше, и решение согласно изобретению, подробно описанное далее.

Газотурбинный двигатель 1 (не показан целиком) последовательно содержит секцию компрессора (не показана), топливную форсунку 2, камеру 10 сгорания и газовую турбину 3, которые, в общем, расположены последовательно. Во время работы газотурбинного двигателя 1 воздух сжимается в секции компрессора и поступает в секцию сгорания, включающую в себя топливную форсунку 2 и камеру 10 сгорания. Сжатый воздух, выходящий из компрессора, поступает в топливную форсунку 2, где он смешивается с газообразным или жидким топливом. Далее топливовоздушная смесь сгорает, и газообразные продукты сгорания поступают из камеры 10 сгорания в секцию 1 газовой турбины для преобразования энергии рабочего газа в полезную мощность. Газообразные продукты сгорания протекают по камере 10 сгорания в главном продольном направлении X, ориентированном от топливной форсунки 2 к газовой турбине 3.

Секция сгорания, топливная форсунка 2 и газовая турбина 3 не являются конкретным объектом изобретения и, следовательно, в дальнейшем приведено только описание камеры 10 сгорания.

Со ссылкой на фиг. 3, 4 и 5 камера 10 сгорания согласно изобретению содержит внутреннюю стенку 22, ограничивающую внутренний объем V камеры 10 сгорания, через которую газообразные продукты сгорания движутся от топливной форсунки 2 к газовой турбине 3 газотурбинного двигателя 1 в главном продольном направлении X. Камера 10 сгорания дополнительно содержит наружную стенку 25 и кольцевое пространство 28 между внутренней стенкой 22 и наружной стенкой 25. Пространство 28 продолжается кольцеобразно вокруг внутреннего объема V камеры 10 сгорания.

В пространстве 28 расположено множество демпфирующих полостей 30 для демпфирования термоакустических вибраций в газообразных продуктах сгорания, причем каждая демпфирующая полость 30 сообщается с внутренним объемом V через, по меньшей мере, одно демпфирующее отверстие 40 во внутренней стенке 22. Каждая демпфирующая полость 30 представляет собой резонатор Гельмгольца, имеющий следующие основные геометрические параметры:

- объем Vc демпфирующей полости,

-площадь поперечного A сечения демпфирующего отверстия 40,

- длину L демпфирующего отверстия 40.

Каждую демпфирующую полость 30 можно использовать для подавления частоты f термоакустических вибраций в газообразных продуктах сгорания внутри объема V, причем частота f пропорциональна корню квадратному из отношения площади A к произведению объема Vc на длину L, т.е.:

f ~ корень квадратный (A / Vc × L).

Каждая демпфирующая полость 30 ограничена внутренней стенкой 22 и наружной стенкой 25 камеры 10 сгорания и, по меньшей мере, двумя боковыми стенками 42, 43 полости, проходящими от внутренней стенки 22 до наружной стенки 25 перпендикулярно продольному направлению X.

Две боковые стенки 42, 43 полости проходят в продольном направлении X от топливной форсунки 2 к газовой турбине 3 таким образом, что, по меньшей мере, часть демпфирующих полостей 30 расположена в, по меньшей мере, один ряд 31, проходящий параллельно продольному направлению X. На частичном виде на фиг. 5 показаны два ряда 31, но согласно изобретению в пространстве 28 может быть обеспечено любое количество рядов 31. В частности, согласно возможному варианту осуществления в пространстве 28 вокруг продольного направления X может быть распределено множество рядов 31 на равном расстоянии друг от друга.

Пространство 28 дополнительно содержит по меньшей мере один канал 50 охлаждения, также продолжающийся от указанной внутренней стенки 22 к указанной наружной стенке 25. В варианте на фиг. 3, 4 и 5 обеспечено множество каналов 50 охлаждения. Каждый канал 50 охлаждения расположен между каждой парой соседних рядов 31 демпфирующих полостей 30. Внутри канала 50 охлаждения движется охлаждающая среда снаружи внутреннего объема V, но в тепловом контакте с внутренней стенкой 22. Охлаждающая среда является частью сжатого воздуха от секции компрессора, которая обходит топливную форсунку 2 и направляется непосредственно в пространство 28. По другому возможному варианту осуществления изобретения можно использовать другую охлаждающую среду.

Каждая демпфирующая полость 30 содержит по меньшей мере одно продувочное отверстие 60, сообщающееся с каналом 50 охлаждения, для продувки части охлаждающей среды через демпфирующие полости 30 во внутренний объем V. Продувочное отверстие 60 расположено в одной или обеих стенках 42, 43 полости.

Продувочные отверстия 60 имеют меньшие размеры по отношению к демпфирующим отверстиям 40, причем их нижний предельный размер зависит от необходимости препятствования забиванию этих отверстий, например, твердыми частицами.

Продувочные отверстия 60 расположены под отрицательным углом относительно охлаждающей среды, движущейся в канале 50 охлаждения, таким образом, что может быть образован пылеуловитель, затрудняющий перемещение пыли или других твердых частиц из канала охлаждения в направлении демпфирующих полостей 30 и объема V камеры сгорания.

Согласно другим возможным вариантам осуществления изобретения обеспечено множество схем геометрического расположения демпфирующих полостей 30 и каналов 50 охлаждения. Например, демпфирующие полости 30 могут располагаться не рядами, а в шахматном порядке или ступенями или по любой другой схеме.

В частности, по варианту на фиг. 6 демпфирующие полости 30 могут не продолжаться от внутренней стенки 22 до наружной стенки 25, а содержать третьи боковые стенки 44 полости в тепловом контакте с охлаждающей средой и на расстоянии от наружной стенки 25. В таком варианте выполнения третьи боковые стенки 44 полости проходят параллельно продольному направлению X и содержат множество продувочных отверстий 60, и отдельная демпфирующая полость содержит больше одного демпфирующего отверстия 40. Канал 50 охлаждения находится в контакте с тремя боковыми стенками 42, 43, 44 полости.

Посредством комбинаций варианта выполнения на фиг. 3, 4 и 5 с вариантом выполнения на фиг. 6 можно получить другие варианты выполнения (не показаны), например, согласно изобретению можно обеспечить одну или несколько демпфирующих полостей 30 с одиночным демпфирующим отверстием 40 и с продувочными отверстиями 60 на двух боковых стенках 42, 43 полости (подобно варианту выполнения на фиг. 3, 4 и 5), но с каналом 50 охлаждения в контакте с тремя боковыми стенками 42, 43, 44 полости (подобно варианту выполнения на фиг. 6).

Канал 50 охлаждения также может отличаться от прямолинейной формы, показанной на фиг. 4 и 5. Например, по возможному варианту (не показан) канал 50 охлаждения имеет часть, сужающуюся в направлении движения охлаждающей среды внутри канала 50 охлаждения. Могут быть обеспечены другие формы канала охлаждения для регулирования общего эффекта охлаждения в канале охлаждения.

Охлаждающая среда в канале 50 охлаждения движется, главным образом, в продольном направлении, т.е. параллельно продольному направлению X, от первого продольного конца до второго продольного конца канала 50 охлаждения.

Согласно возможному варианту осуществления изобретения канал (каналы) 50 охлаждения и демпфирующие полости 30 обеспечены в камере 10 сгорания по всей ее продольной протяженности в направлении X и по всей ее окружной протяженности вокруг направления X.

Согласно другому возможному варианту осуществления изобретения только уменьшенная секция камеры 10 сгорания, ограниченная по ее продольной протяженности в направлении X и по ее окружной протяженности вокруг направления X, содержит каналы 50 охлаждения и демпфирующие полости 30. Например, каналы 50 охлаждения и демпфирующие полости 30 могут быть обеспечены только в одной или более секциях, где требования к демпфированию термоакустических вибраций и/или охлаждению являются особо жесткими.

В частности, со ссылкой на три возможных варианта осуществления изобретения, на фиг. 7, 8 и 9 соответственно показаны три различных схемы геометрического расположения демпфирующих полостей 30 и каналов 50 охлаждения по внутренней стенке 22. Каждая из демпфирующих полостей 30 на фиг. 7, 8 и 9 может быть сходной с любой из демпфирующих полостей на фиг. 3 - 6. На фиг. 7 демпфирующие полости 30 распределены по матричной схеме, включающей в себя множество рядов и колонок, соответственно параллельных и перпендикулярных продольному направлению X. Каждая демпфирующая полость 30 расположена на расстоянии от других полостей в обоих направлениях, параллельном и перпендикулярном продольному направлению X. На фиг. 8 демпфирующие полости 30 расположены в шахматном порядке. В обоих вариантах выполнения на фиг. 7 и 8 каналы 50 охлаждения окружают каждую демпфирующую полость 30, как описано со ссылкой на вариант выполнения на фиг. 6. На фиг. 9 использованы ряды демпфирующих полостей 30, сходных с вариантом выполнения на фиг. 3 - 5, но с тем отличием, что ряды на фиг. 9 непараллельны продольному направлению X. Каналы 50 охлаждения между рядами демпфирующих полостей 30, соответственно, также непараллельны продольному направлению X.

Множество других различных форм можно получить, например, посредством использования технологии аддитивного производства вместо сварки.

В частности, боковую стенку 42 и/или 43 полости и/или третьи боковые стенки 44 полости и/или стенки множества каналов 50 охлаждения можно изготовить с помощью технологий аддитивного производства, например, посредством селективного лазерного плавления, селективного лазерного спекания, электроннолучевого плавления, селективного теплового спекания или электронно-лучевого процесса формирования предметов произвольной формы. В частности, технические решения, использующие лазеры (например, селективное лазерное плавление, селективное лазерное спекание), позволяют получать очень тонкие структуры и геометрии с элементами уменьшенного размера.

Посредством использования технологии аддитивного производства можно получить оптимальную (сложную) акустическую форму, а также обеспечить разъединение каждого демпфирующего отверстия на холодной стороне, что создает возможность использования меньшего количества охлаждающего воздуха, поскольку каждая полость содержит только одно отверстие. В каждой полости необходим только небольшой поток продувочного воздуха. Конвекционное охлаждение стенки поддерживают в отдельном канале между демпфирующими полостями, где выпускают только небольшое количество воздуха. За счет поддержания основного охлаждающего потока прямолинейным и отбора воздуха под отрицательным углом для этих очень маленьких отверстий может быть образован уловитель пыли. Главный канал также может быть сужающимся, если необходимо поддерживать конвективный теплообмен вдоль сегмента демпфирования стенки камеры сгорания. Сегмент демпфирования может соответствовать по тепловым параметрам другим частям камеры сгорания для поддержания механической целостности.

Что касается геометрии в целом, важно, что каналы 50 охлаждения отделены от демпфирующих полостей таким образом, что конвекционная охлаждающая среда главным образом движется в каналах, отделенных от демпфирующих полостей. Конвекционное охлаждение, прежде всего, основано на главном течении охлаждающей среды внутри каналов 50, т.е. снаружи демпфирующих полостей 30, даже если в целях продувки обеспечено небольшое течение охлаждающей среды через продувочные отверстия 60 и демпфирующие отверстия 40.

В секциях камеры 10 сгорания, где обеспечены каналы 50 охлаждения и демпфирующие полости 30, движение охлаждающей среды внутри каналов 50 охлаждения главным образом является продольным, в то время как незначительная часть охлаждающей среды поступает в демпфирующие полости 30 через продувочные отверстия 60 и во внутренний объем V через демпфирующие отверстия 40.

Преимуществом является то, что демпфирующие полости дополнительно обеспечивают подвод охлаждающего воздуха для охлаждения внутренней стенки 22, на которую воздействует зона высокотемпературного горения.

Демпфирующие полости 30, в частности, могут быть расположены рядом с местом высвобождения тепла объемом камеры сгорания, т.е. рядом с фронтом пламени. Они могут быть расположены в передней панели или жаровой трубе. Они также или дополнительно могут быть расположены рядом с местом, где возникают наибольшие флуктуации собственной частоты.

Вся стенка, окружающая объем камеры сгорания, может быть снабжена множеством демпфирующих полостей.

В области, где имеются демпфирующие полости, эти полости могут быть расположены в виде полного кольца, снабженного демпфирующими полостями.

В частности, посредством использования технологии аддитивного производства можно изготавливать кольцевые сегменты, в которых все стенки получают с помощью процесса аддитивного производства. Кольцевые сегменты прикрепляют к замкнутому кольцу, например, посредством сварки. Небольшую камеру сгорания можно изготавливать в виде полного кольца, цилиндрического компонента, без деления на сегменты.

Форма «объема Гельмгольца» может быть произвольной, например, шаровидной, конической, прямоугольной, ячеистой и т.д. Форма отверстий может быть круглой или овальной и т.д.

Демпфирующие полости, т.е. «объем Гельмгольца», могут располагаться на различном расстоянии друг от друга. Различные демпфирующие полости могут быть расположены вместе или на расстоянии друг от друга в направлении касательной или осевом направлении.

Преимуществом является наличие, по меньшей мере, 1000 демпфирующих полостей в одной камере сгорания.

Кроме того, могут быть внедрены варианты выполнения без конкретных каналов 50 охлаждения (как показано на фиг. 5), но с множеством демпфирующих полостей, каждая из которых находится на расстоянии от другой, причем охлаждающий воздух будет течь между различными демпфирующими полостями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ФОРСУНОК И СПОСОБ ДЕМПФИРОВАНИЯ ТАКОЙ СИСТЕМЫ ФОРСУНОК | 2011 |

|

RU2541478C2 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОЙ ФОРСУНКИ | 2021 |

|

RU2766382C1 |

| Водород-кислородная камера сгорания | 2024 |

|

RU2835810C1 |

| КАМЕРА СГОРАНИЯ, В ЧАСТНОСТИ, ДЛЯ ГАЗОВОЙ ТУРБИНЫ, ПО МЕНЬШЕЙ МЕРЕ, С ДВУМЯ РЕЗОНАТОРНЫМИ УСТРОЙСТВАМИ | 2005 |

|

RU2380618C2 |

| ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ КАМЕРЫ СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2013 |

|

RU2570990C2 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2020 |

|

RU2757552C1 |

| ИНЖЕКЦИОННЫЙ УЗЕЛ КАМЕРЫ СГОРАНИЯ | 2007 |

|

RU2443943C2 |

| Камера сгорания газотурбинного двигателя | 2017 |

|

RU2670483C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРИНУДИТЕЛЬНОГО ОХЛАЖДЕНИЯ КОМПОНЕНТОВ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2016 |

|

RU2715634C2 |

| ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ ПУЛЬСАЦИЙ КАМЕРЫ СГОРАНИЯ | 2013 |

|

RU2568030C2 |

Камера (10) сгорания газотурбинного двигателя (1) содержит внутреннюю стенку (22), наружную стенку (25) и пространство (28) между внутренней стенкой (22) и наружной стенкой (25), множество демпфирующих полостей (30) для демпфирования термоакустических вибраций в газообразных продуктах сгорания, по меньшей мере один канал (50) охлаждения для охлаждающей среды, движущейся снаружи внутреннего объема (V) в тепловом контакте с внутренней стенкой (22). Внутренняя стенка (22) ограничивает внутренний объем (V) камеры (10) сгорания, через который газообразные продукты сгорания движутся от топливной форсунки (2) к газовой турбине (3) газотурбинного двигателя (1). Каждая демпфирующая полость (30) сообщается с внутренним объемом (V) через по меньшей мере одно демпфирующее отверстие (40) во внутренней стенке (22) и содержит по меньшей мере одно продувочное отверстие (60), сообщающееся с каналом (50) охлаждения для продувки части охлаждающей среды через демпфирующие полости (30) во внутренний объем (V). Множество демпфирующих полостей (30) и канал (50) охлаждения выполнены в указанном пространстве (28) и проходят от указанной внутренней стенки (22) к указанной наружной стенке (25). Изобретение направлено на создание камеры сгорания для газовых турбин, имеющей стенку, которая составляет единое целое с демпфирующими устройствами для демпфирования термоакустических вибраций в газообразных продуктах сгорания внутри камеры сгорания, и систему охлаждения, расходующую минимальное количество охлаждающей среды. 2 н. и 13 з.п. ф-лы, 9 ил.

1. Камера (10) сгорания газотурбинного двигателя (1), содержащая:

– внутреннюю стенку (22), ограничивающую внутренний объем (V) камеры (10) сгорания, через который газообразные продукты сгорания движутся от топливной форсунки (2) к газовой турбине (3) газотурбинного двигателя (1);

– наружную стенку (25) и пространство (28) между внутренней стенкой (22) и наружной стенкой (25);

– множество демпфирующих полостей (30) для демпфирования термоакустических вибраций в газообразных продуктах сгорания, причем каждая демпфирующая полость (30) сообщается с внутренним объемом (V) через по меньшей мере одно демпфирующее отверстие (40) во внутренней стенке (22);

– по меньшей мере один канал (50) охлаждения для охлаждающей среды, движущейся снаружи внутреннего объема (V) в тепловом контакте с внутренней стенкой (22), причем каждая демпфирующая полость (30) содержит по меньшей мере одно продувочное отверстие (60), сообщающееся с каналом (50) охлаждения для продувки части охлаждающей среды через демпфирующие полости (30) во внутренний объем (V);

причем множество демпфирующих полостей (30) и канал (50) охлаждения выполнены в указанном пространстве (28), при этом указанное множество демпфирующих полостей (30) проходит от указанной внутренней стенки (22) к указанной наружной стенке (25).

2. Камера (10) сгорания по п. 1, в которой каждая демпфирующая полость (30) ограничена внутренней стенкой (22) и по меньшей мере боковой стенкой (42, 43, 44) полости, причем продувочное отверстие (60) выполнено в стенке (42) полости.

3. Камера (10) сгорания по п. 1 или 2, в которой пространство (28) проходит кольцеобразно вокруг внутреннего объема (V) камеры (10) сгорания.

4. Камера (10) сгорания по п. 1, или 2, или 3, в которой по меньшей мере часть демпфирующих полостей (30) расположены в по меньшей мере один ряд (31).

5. Камера (10) сгорания по п. 4, в которой множество демпфирующих полостей (30) расположено с образованием множества рядов (31), проходящих в продольном направлении (X), параллельно направлению главного течения газообразных продуктов сгорания во внутреннем объеме (V).

6. Камера (10) сгорания по п. 5, в которой по меньшей мере один канал (50) охлаждения расположен между по меньшей мере парой указанных рядов (31) демпфирующих полостей (30).

7. Камера (10) сгорания по п. 6, в которой продувочное отверстие (60) расположено под отрицательным углом относительно движения охлаждающей среды в канале (50) охлаждения.

8. Камера (10) сгорания по любому из пп. 1 – 7, в которой секция канала (50) охлаждения имеет секцию, сужающуюся в направлении движения охлаждающей среды внутри канала (50) охлаждения.

9. Камера (10) сгорания по любому из пп. 1 – 8, в которой по меньшей мере одна из демпфирующих полостей (30) содержит две боковые стенки (42, 43) полости в тепловом контакте с охлаждающей средой.

10. Камера (10) сгорания по любому из пп. 1 – 9, в которой по меньшей мере одна из демпфирующих полостей (30) содержит три боковые стенки (42, 43, 44) полости в тепловом контакте с охлаждающей средой.

11. Камера (10) сгорания по любому из пп. 1 – 10, в которой демпфирующие полости (30) распределены по матричной схеме, включающей в себя множество рядов и колонок.

12. Камера (10) сгорания по любому из пп. 1 – 11, в которой множество демпфирующих полостей (30) расположено в шахматном порядке.

13. Камера (10) сгорания по любому из пп. 4 – 12, в которой множество демпфирующих полостей (30) расположено с образованием множества рядов (31), проходящих в продольном направлении (X), которое непараллельно направлению главного течения газообразных продуктов сгорания во внутреннем объеме (V).

14. Камера (10) сгорания по любому из пп. 2 – 13, в которой боковые стенки (42, 43, 44) полости и/или стенки множества каналов (50) охлаждения выполнены с помощью процесса аддитивного изготовления.

15. Газотурбинный двигатель (1), содержащий топливную форсунку (2), газовую турбину (3) и камеру (10) сгорания по любому из пп. 1 – 14 между топливной форсункой (2) и газовой турбиной (3).

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 5655361 A, 12.08.1997 | |||

| КАМЕРА СГОРАНИЯ | 2002 |

|

RU2219439C1 |

| ДЕМПФЕР ДЕТОНАЦИИ ДЛЯ ДВИГАТЕЛЕЙ ИМПУЛЬСНОЙ ДЕТОНАЦИИ (ВАРИАНТЫ) | 2004 |

|

RU2340784C2 |

Авторы

Даты

2019-01-15—Публикация

2015-10-14—Подача