Данная заявка притязает на приоритет по предварительной заявке на патент Соединенных Штатов под серийным №61/324151, поданной 14 апреля 2010 г. и озаглавленной "Coal Reformation Process", раскрытие которой включено в настоящую заявку путем данной ссылки.

УРОВЕНЬ ТЕХНИКИ

Данное изобретение относится к усовершенствованному способу, осуществляемому с непрерывной подачей сырья, ожижением угля (антрацита, битуминозного, полубитуминозного), негодного угля, битума, лигнита, нефтяных и битуминозных песков, нефтяных сланцев и любого другого твердого углеродистого материала, включая отходы и пластмассовый материал, и дистилляцией летучих веществ, содержащихся в указанном твердом углеродистом материале, с получением высокоценных продуктов.

Еще несколько десятилетий назад, несмотря на огромные количества выбросов CO2 и других загрязнителей, поставщики угля испытывали весьма слабое экологически обусловленное давление со стороны государственных органов. Наряду с тем, что уголь дешев и производит значительные количества энергии, он также представляет собой "предмет первой необходимости" в международном масштабе, поскольку человечество не смогло бы немедленно найти замену данному источнику энергии. Однако, поскольку человечество сфокусировалось на экологической эффективности, лучшие системы и способы использования энергии, запасенной в угле, приобретают большую важность.

Любой уголь содержит переменные концентрации влаги, серы, углеводородных соединений (именуемых летучими веществами), неорганических золообразующих компонентов и других компонентов. Некоторые из этих компонентов представляют ценность, в то время как другие компоненты рассматривают как загрязнители. Синтетическое производство жидких топлив (например, бензина и заменителей нефти) имеет в Соединенных Штатах долгую историю. В 19 столетии десятки установок производили угольное масло, газ, смазку и парафин из угля, но к 1873 г. удешевление нефти привело к закрытию последнего завода по производству угольного масла. Кроме того, в 1857 г. началось промышленное извлечение сланцевой нефти в ретортах для перегонки сланцев, в которых дистиллировали девонские нефтяные сланцы наряду со сланцами из долины реки Огайо. Однако, после открытия в 1859 г. в Пенсильвании возможности добычи скважинной нефти, промышленность сланцевой нефти столкнулась с трудностями в конкурентной борьбе, и соответствующие предприятия были закрыты к 1861 г.

Исторически, экономика представляла собой основное препятствие для развития ожижения угля. До последних лет не возникало затруднений в обнаружении и добыче нефти. Кроме того, мощная промышленность жидкой нефти лоббировала и сохраняла беспрецедентный контроль в добыче отечественной нефти. Сегодня международное сообщество осознает угрожающую опасность, исходящую от глубоководного бурения для добычи нефти, о которой свидетельствует утечка нефти из скважины Бритиш Петролеум в Мексиканском заливе в апреле 2010 г.

Имеется несколько способов, применяемых для ожижения угля. Например, в способе Бергиуса, разработанном Фридрихом Бергиусом в 1913 г., сухой уголь смешивают с тяжелым маслом, рециркулируемым при осуществлении способа. К смеси типично добавляют катализатор. Реакция протекает при температурах от 400°С (752°F) до 5000°С (9030°F) и давлениях водорода от 20 до 70 МПа.

Корпорация Шеврон разработала способ, который включал тесную связь некаталитического аппарата-растворителя и установки каталитической гидрообработки. Получаемое масло было легче и имело намного меньше гетероатомных примесей, чем другие угольные масла. По всей видимости, способ был масштабирован до уровня 6 тонн в день, но не был опробован в условиях промышленной эксплуатации.

Способ Каррика представляет собой способ низкотемпературного коксования (НТК) и пиролиза углеродистых материалов. Хотя данный способ предназначен в первую очередь для коксования угля, его также можно было бы использовать для переработки нефтяных сланцев, лигнита или других углеродистых материалов. Их нагревают при температурах от 4 50°С (800°F) до 700°С (1300°F) в отсутствии воздуха для дистилляции синтетического топлива - нетрадиционной нефти и синтез-газа. Способ Каррика может быть использован для ожижения угля и для получения полукокса.

В способе Каррика одна короткая тонна (907,2 кг) угля дает вплоть до одного барреля (159 л) масел и каменноугольных смол (12% по массе), 3000 кубических футов (85 кубических метров) угольного газа и 1500 фунтов (680 кг) твердого бездымного карбонизированного угля или полукокса (на одну метрическую тонну результаты представляли бы собой 0,175 м3 масел и каменноугольных смол, 95 м3 газа и 750 кг полукокса). Получаемые из угля выходы по объему приблизительно составляют: 25% бензина, 10% керосина и 20% горючего масла. Бензин, полученный из угля способом Каррика в сочетании с крекингом и очисткой, эквивалентен по качеству этилированным бензинам. В тех же рабочих условиях двигатели внутреннего сгорания развивают большую мощность, и достигается приблизительно 20% повышение экономии топлива. Синтез-газ может быть превращен в масло способом Фишера-Тропша. Угольный газ, полученный НТК по Каррику, дает большее энергосодержание, чем природный газ.

По сравнению со способом Бергиуса способ Каррика дешевле, требует меньше воды и в меньшей степени снижает теплотворность (вполовину относительно способа Бергиуса). Бездымное полукоксовое топливо при сжигании на колосниковой решетке или в котлах дает на 20-25% больше тепла, чем сырой уголь. Угольный газ должен давать больше тепла, чем природный газ, на содержащуюся тепловую единицу благодаря большему количеству связанного углерода и меньшему разбавлению горючих газов водяным паром.

Наиболее дешевое жидкое топливо будет получаться из угля в случае переработки с использованием НТК, служащего для получения как жидкого топлива, так и электроэнергии. Электрическая энергия в качестве третичного продукта процесса перегонки угля может быть генерирована при минимальных затратах на оборудование. Установка НТК по Каррику с производственной мощностью по углю, равной одной килотонне в день, производит достаточно пара, чтобы генерировать 100000 киловатт-час электрической энергии, без дополнительных издержек за исключением капиталовложений на электрическое оборудование и потери в температуре пара, проходящего через турбины. Затраты на технологический пар могли бы быть меньше, поскольку данный пар мог бы быть получен за счет внепиковой паропроизводительности котла или из турбин в центральных электростанциях. Как следствие, затраты на топливо для пара и перегрева были бы уменьшены.

Хотя опытная установка Каррика успешно эксплуатировалась в 1935 г., имеется некоторое сомнение относительно того, выйдет ли из строя современная промышленная установка, осуществляющая НТК по способу Каррика, из-за механических проблем, что представляет собой утверждение, основанное на предшествующих авариях других установок, использующих другие процессы при других условиях. Неясно, насколько расширяемой является технология для применения в крупномасштабном производстве. Когда нефть была значительно дешевле, рынки для описанных продуктов из угля были ограничены, что приводило к экономической нецелесообразности такой деятельности.

Другие способы ожижения угля включают непрямое превращение. Возможно, главным непрямым способом является способ Фишера-Тропша, в котором угль сначала газифицируют с получением синтез-газа (равновесная очищенная смесь газообразных СО и Н2). Затем используют катализаторы Фишера-Тропша, чтобы превратить синтез-газ в легкие углеводороды (подобные этану), которые далее перерабатывают в бензин или дизтопливо. Данный способ был использован в крупном промышленном масштабе в Германии между 1934 и 1945 г.г. и в настоящее время используется Сасол в Южной Африке. Кроме использования для получения бензина синтез-газ может быть превращен в метанол, который может быть использован в качестве топлива или добавки к топливу. Синтез-газ может быть превращен в жидкие продукты посредством превращения синтез-газа в метанол, который впоследствии полимеризуют в алканы на цеолитном катализаторе.

К сожалению, каждый из предшествующих способов ожижения угля имеет недостатки. В предшествующих способах имеется тенденция сосредотачиваться на превращении угля в жидкий продукт с незначительным вниманием к экологическим последствиям. Например, способ Фишера-Тропша дает токсичные побочные продукты и потребляет дорогие катализаторы в ходе осуществления способа (кобальт, железо, рутений). Предшествующие способы часто не являлись масштабируемыми и, таким образом, имели ограниченную эффективность. Многие имели также значительные капитальные затраты, что делало ожижение экономически сомнительным.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение включает в себя способ обработки угля, который позволяет осуществлять удаление влаги, серы, углеводородных соединений (именуемых летучими веществами) и других компонентов в способе с непрерывной подачей сырья путем применения тепла и пара, с рециркуляцией водорода, в атмосфере с недостатком кислорода. В дополнение к высококачественному угольному продукту результатом является разделение летучих веществ на ценный газ и жидкие фракции для использования или дополнительной переработки.

В данном способе угольную массу или другой углеродистый материал подают в установку риформинга, из которой откачан кислород. Установка риформинга представляет собой типично большой металлический контейнер, устанавливаемый обычно вертикально. В некоторых вариантах осуществления вращающийся вал простирается вниз внутрь контейнера и удерживает пластины для перемешивания. Мотор, присоединенный к валу, вращает пластины для содействия движению угля в контейнере.

Один или более отводов пара установлены в различных вертикальных положениях на оболочечной стенке контейнера установки риформинга. Отводы пара извлекают фракции (в зависимости от расположения отводов, которое, в свою очередь, определяется температурным градиентом, сформировавшимся внутри контейнера) летучих составляющих из нагретого угля, направляя некоторые из них на сбыт или на дополнительную переработку и, в зависимости от конструкции, на рециркуляцию части фракций назад в контейнер. Рециркуляция может включать в себя такие стадии, как конденсация газов для извлечения ценного продукта и затем нагрев газов для того, чтобы передать тепло контейнеру установки риформинга. При этом материал, извлеченный, например, из первого отвода пара, после его конденсации может быть использован для конденсации материала, извлекаемого из второго отвода пара, в результате чего сам первый материал повторно испаряется. Аналогичным образом, материал, извлекаемый из третьего отвода пара, поле его конденсации может быть использован для конденсации в свою очередь материала, извлекаемого из четвертого отвода пара, после чего сам третий извлеченный материал повторно испаряется. Внутреннее обрамление в отводах пара способствует уменьшению уровня микрочастиц, выносимых из контейнера отводами пара.

Одна или более форсунок установлены на различных вертикальных высотах на оболочечной стенке контейнера установки риформинга для впрыскивания пара или нагретого рециркулируемого выходящего потока в контейнер. Газы типично впрыскивают в контейнер с использованием форсунки, расположенной по высоте ниже расположения отвода пара, из которого был отведен газ. В результате, впрыснутые газы обеспечивают нагрев контейнера, но обычно их удаляют через верхний отвод пара, чтобы обеспечить, в общем, сохранение разделения фракций. Таким образом, в более сложном варианте осуществления имеется ряд устройств удаления газов, разделения, нагрева части удаленных газов и рециркуляции нагретой части назад в контейнер установки риформинга для поддержания температурного градиента.

Впрыскивание нагретых газов в контейнер на различных высотах, на которых расположены форсунки, создает температурный градиент в контейнере. В общем, более высокие температуры наблюдаются вблизи дна контейнера, и градиент охлаждается, поднимаясь по контейнеру. Вследствие температурного градиента больше летучих составляющих угля покидает контейнер установки риформинга через верхние отводы пара и прогрессивно меньше летучих составляющих выходит из отводов пара, расположенных вблизи нижнего конца контейнера установки риформинга.

Тепло подводят к углю, чтобы удалить влагу и испарить углеводородные соединения и вредные загрязнители, такие как сера, ртуть и мышьяк, удаляя, тем самым, их из угля. Пар способствует уносу или удаляет газообразные компоненты из угля и направляет в ряд устройств извлечения, где данные соединения могут быть сконденсированы, отделены, обработаны и оставлены на хранение. Пар будет также реагировать с остаточным монооксидом углерода, что приводит к образованию водорода и диоксида углерода по реакции конверсии водяного газа.

Подведенное тепло превращает благодаря термическому крекингу некоторые из тяжелых компонентов каменноугольной смолы в более легкие, более ценные топливные компоненты, такие как водород, метан, этан, пропан, бутан, компоненты бензинового диапазона кипения и компоненты диапазона кипения дизтоплива. Испаренные более тяжелые углеводородные соединения могут быть сконденсированы и разделены на различные топливные потоки, такие как бензин, керосин и дизтопливо, или сбыты без разделения в качестве добавочной неочищенной нефти для дальнейшей переработки на нефтеперерабатывающем заводе. Альтернативно, поток тяжелых углеводородов, включающий угольную смолу, может быть дополнительно переработан посредством способа "гидрокрекинга", в котором используется водород и никель-молибденовый катализатор, чтобы дополнительно расщепить тяжелые малоценные углеводороды в более легкие высокоценные углеводороды. Способ гидрокрекинга также обеспечивает обессеривание сырьевого потока, а также деазотирование посредством гидрирования.

Более легкие углеводородные компоненты могут быть уловлены, сжаты и сконденсированы с образованием легкого бензина, бутана и пропана. Оставшиеся после сжатия газы типично содержат водород и метан. Данный газ может быть использован в качестве потока топливного газа в самом способе, или же водород может быть выделен из него с формированием богатого водородом потока, который может быть использован в других процессах, потребляющих водород.

Подвергнутый риформингу уголь удаляют из контейнера через выход вблизи основания контейнера и охлаждают до достаточно низкой температуры, допускающей контакт подвергнутого риформингу угля с воздухом. Подвергнутый риформингу уголь типично не содержит влаги. Подвергнутый риформингу уголь имеет большее энергосодержание, возможно на 50% больше британских тепловых единиц (BTU) на фунт по сравнению с исходным углем, благодаря удалению влаги.

Поскольку подвергнутый риформингу уголь имеет более высокое содержание BTU, меньше подвергнутого риформингу угля требуется в качестве топлива для получения того же количества вырабатываемой энергии. Данное требование меньшего количества топлива может вести к сокращению на 30% по массе выбросов CO2. Содержание серы в подвергнутом риформингу угле может составлять менее 1% от такового в исходного угле, и, таким образом, он дает значительно меньше выбросов SOx при сжигании. Зола, полученная при сжигании подвергнутого риформингу угля, в значительной степени лишена ртути и имеет значительно меньшую концентрацию других загрязнителей по сравнению с золой, полученной при сжигании исходного угля.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие признаки и преимущества настоящего изобретения будут ясны из нижеследующего подробного описания, представленного вместе с прилагаемыми чертежами, среди которых:

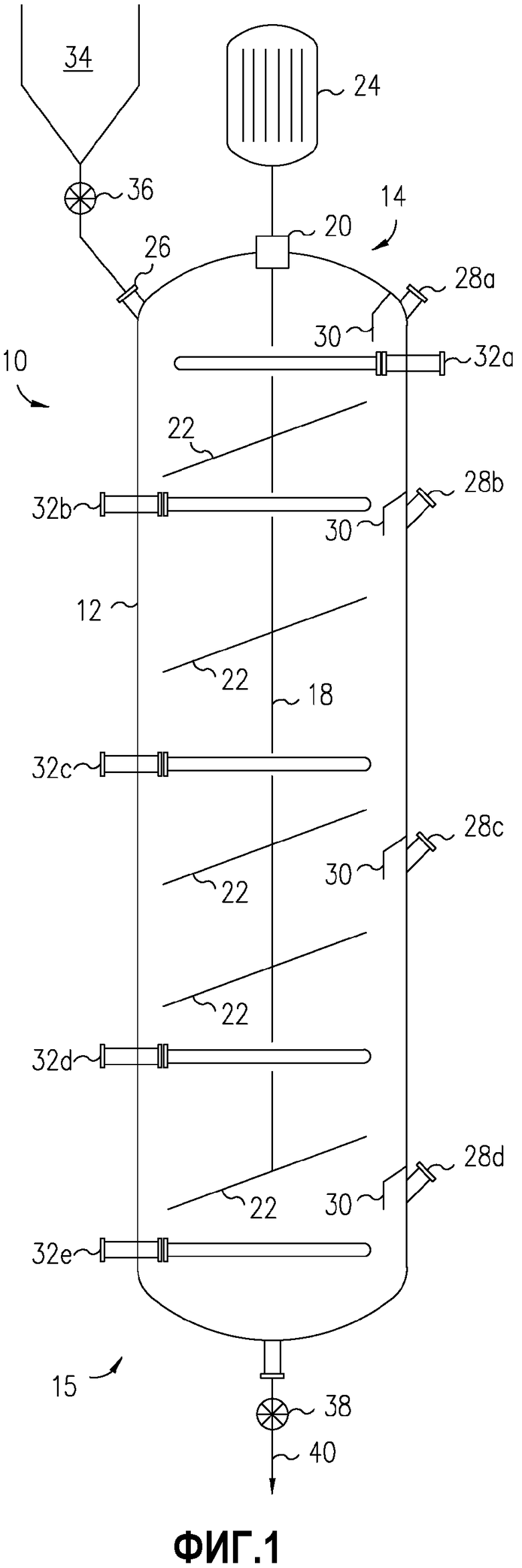

на фиг. 1 изображена схематическая диаграмма установки риформинга угля согласно одному варианту осуществления настоящего изобретения; и

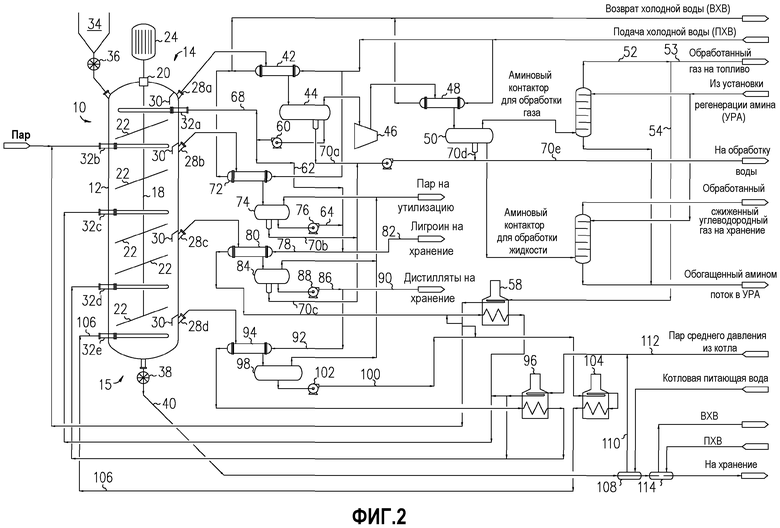

на фиг. 2 изображена технологическая схема по одному варианту осуществления способа настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Как изображено на фиг. 1, согласно одному варианту осуществления настоящий способ и аппарат включают в себя установку реакционного фракционирования из твердой фазы в жидкую или установку 10 риформинга угля. Установка 10 риформинга угля имеет внешнюю оболочечную стенку 12, типично изготовленную из стали, и может содержать внутреннее эрозионноустойчивое и коррозионноустойчивое покрытие, а также внешнюю изоляцию известных типов. Установка риформинга расположена в общем вертикально и, таким образом, имеет верхний конец 14 и нижний конец 15. Вращающийся вертикальный вал 18 проходит через герметизирующий подшипник 20 в верхнем конце 14 установки риформинга. Одна или более перемешивающих пластин 22 присоединены к вертикальному валу в различных вертикальных положениях. Как изображено на фиг. 1, перемешивающие пластины 22 типично присоединены под углом к горизонтали и вертикали. Мотор 24, присоединенный к валу 18 выше установки риформинга, вращает вал 18 и, таким образом, перемешивающие пластины 22.

Множество отводов 28 пара установлено на установке 10 риформинга в различных местоположениях по длине внешней оболочечной стенки 12. Отводы 28 пара удаляют пар из установки 10 риформинга. Каждый отвод пара имеет внутреннее обрамление 30 для отвода пара, задачей которого является по возможности уменьшение количества угля и других частиц, проникающих в отводы пара и потенциально закупоривающих патрубок отвода пара или другие части установки. Внешнее устройство для отделения угля, такое как циклонный сепаратор или рукавный фильтр, также можно использовать, чтобы уловить и отделить тонкодисперсные частицы угля для предотвращения их попадания в другие части расположенного далее технологического оборудования (такого как конденсаторы и экономайзеры, обсуждаемые ниже).

Каждый отвод 28 пара расположено в местоположении, выбранном так, чтобы извлекать различные фракции летучих составляющих угля. То есть, по мере того, как угольная масса ("стек") внутри установки риформинга нагревается, температурный градиент создается в установке риформинга и нижние участки будут горячее, чем верхние участки. Таким образом, отводы 28 пара, расположенные выше на внешней оболочечной стенке 12, будут удалять более легкие углеводороды, а те, которые расположены у более низколежащих участков, будут удалять более тяжелые углеводороды.

Множество форсунок 32 установлено на различных вертикальных высотах по длине внешней оболочечной стенки 12. Форсунки впрыскивают нагретые текучие среды в установку 10 риформинга. Часто нагретые текучие среды рециркулируют из отводов 28 пара. То есть, как подробнее обсуждается ниже, часть горячих газов, удаленных отводами 28 пара, рециркулируют назад в установку 10 риформинга с использованием форсунок 32.

Сырой уголь или другой углеродистый материал подают из питающего бункера 34 и вводят в установку 10 риформинга. Вращающийся вентиль 36 контролирует скорость подачи в установку 10 риформинга и предотвращает обратный поток из установки 10 риформинга в бункер 34. Типично, процесс начинается с заполнения установки 10 риформинга углем с последующим удалением воздуха из внутреннего пространства установки риформинга с использованием пара. По мере того, как уголь подвергается переработке и различные фракции извлекаются из установки риформинга, дополнительный уголь проходит через вращающийся вентиль 36 и поступает в установку 10 риформинга.

Когда уголь входит в установку 10 риформинга, он начинает нагреваться и продолжает нагреваться по мере того, как движется вниз по установке 10 риформинга до той точки (типично довольно высоко в установке риформинга), в которой влага и некоторые легкие летучие органические соединения выпариваются из угля. Влага, легкие летучие органические соединения и другие газы (из потоков обратного нагнетания, как обсуждается ниже) выходят из установки 10 риформинга через самый верхний отвод 28а пара. Как можно видеть из фиг. 2, в одном варианте осуществления данные пары направляют в конденсатор 42 головного погона, где пары конденсируются в жидкости, такие как вода, бутан, пентаны и компоненты легкого бензина.

Жидкость и остаточный газ покидают конденсатор 42 головного погона и разделяются в сепараторе 44 жидкости головного погона, который представляет собой трехфазный сепаратор, который отделяет газ от жидкости и отделяет углеводородную жидкость от водного раствора. Остаточный газ из сепаратора 44 жидкости головного погона направляют для отсоса в компрессоре 46 топливного газа и охлаждают в конденсаторе 48 компрессора топливного газа, где такие фракции как пропан и бутан, будут сжижаться и опускаться в трехфазный сепаратор 50 на выходе из компрессора. Углеводородные жидкости из трехфазного сепаратора 50 на выходе из компрессора могут быть впоследствии собраны для обработки, фракционирования, хранения или сбыта.

Остаточный газ из трехфазного сепаратора 50 на выходе из компрессора обрабатывают для удаления загрязнителей, таких как свободный кислород и азот (воздух), диоксид углерода, сульфид водорода и другие. После обработки получаемый газовый поток (см. фиг. 2, поток 52) может быть направлен в установку очистки водорода (через поток 53, показанный на фиг. 2), чтобы отделить водород от топливного газа, если это необходимо. Поток очищенного водорода или отвод потока топливного газа, богатого водородом (см. фиг. 2, поток 54), может быть нагрет до 200-260°С (400-50°F) в подогревателе 58 и впрыснут назад в установку 10 риформинга через форсунку 32b в качестве нагревающей и отпаривающей среды выше отвода 28b пара тяжелого лигроина.

Жидкость из сепаратора 44 головного погона нагнетают насосом 60 и разделяют на два потока. Один поток (см. фиг. 2, поток 62) объединяют с поток тяжелого лигроина (см. фиг. 2, поток 64) из установки 10 риформинга. Второй поток (см. фиг. 2, поток 68) используют в качестве охлаждающего потока, который повторно впрыскивают назад в установку 10 риформинга через форсунку 32а для содействия контролю температуры головного погона.

Вода из сепаратора 44 головного погона может содержать аммиак, сульфид водорода и другие водорастворимые компоненты. Данная вода является загрязненной или кислой. Таким образом, поток кислой воды (см. фиг. 2, поток 70а) объединяют с другими потоками 70 кислой воды, такими как потоки, показанные на фиг. 2, то есть 70b, 70с, 70d и 70е, и направляют на обработку.

Уголь продолжает нагреваться по мере того, как проходит ниже по установке 10 риформинга. Нагрев вызывается нагретыми потоками обратного нагнетания, вводимыми в установку риформинга различными форсунками 32, расположенными ниже на установки 10 риформинга. Когда уголь нагревается от 90 до 205°С (200-400°F), любая остаточная влага удаляется и любые углеводородные компоненты, которые кипят в диапазоне тяжелого лигроина, также испаряются из угля. Данные компоненты покидают установку 10 риформинга через отвод 28b пара тяжелого лигроина при примерно 205°С (400°F).

Пар тяжелого лигроина конденсируется в конденсаторе 72 лигроина. Жидкий лигроин и остаточный газ разделяются в трехфазном сепараторе 74 лигроина. Газ из трехфазного сепаратора 74 лигроина соединяют с другими потоками остаточного газа и направляют в установку улавливания пара. В ней газ может быть извлечен для обработки, фракционирования, хранения, потребления в качестве топлива или сбыта.

Лигроин из трехфазного сепаратора 74 лигроина нагнетают насосом 76 и разделяют на два потока. Как изображено на фиг. 2, один поток 78 может быть использован в качестве охлаждающей среды в экономайзере 80, где данный поток подогревают и затем направляют в секционный радиантный змеевик пламенного подогревателя 58, нагревают до 315-370°С (600-700°F) и повторно впрыскивают в установку 10 риформинга через форсунку 32с выше отвода 28с пара дистиллята. Другой поток 82 направляют на хранение, и он может быть дополнительно обработан, улучшен по качествам и смешан с конечным бензином.

По мере того, как уголь простирается вниз вдоль угольной массы (вдоль "стека") в установке 10 риформинга и нагревается от 205°С (400°F) до 370°С (700°F), углеводородные компоненты, которые кипят в данном температурном диапазоне (дистилляты), испаряются из угля. Данные пары дистиллята покидают установку 10 риформинга через отвод 28с паров дистиллята при примерно 340-370°С (650-700°F). Пары дистиллята конденсируются в экономайзере 80 и отделяются от остаточного газа в трехфазном сепараторе 84 дистиллята.

Дистиллят откачивают из трехфазного сепаратора 84 дистиллята насосом 88 и разделяют на два потока. Первый поток (см. фиг. 2, поток 86) направляется на хранение и может быть дополнительно обработан посредством гидроочистителя, дающего дизтопливо с ультранизким содержанием серы, или сбыт в виде необработанного дизтоплива. Второй поток (фиг. 2, поток 92) подогревают в экономайзере 94 и нагревают до примерно 480°С (900°F) посредством радиантного змеевика пламенного нагревателя 96. Данный второй поток затем повторно впрыскивают в установку 10 риформинга форсункой 32d выше отвода 28d пара тяжелой каменноугольной смолы.

Пары тяжелой каменноугольной смолы покидают установку 10 риформинга через отвод 28d пара и конденсируются посредством экономайзера 94. Тяжелая каменноугольная смола отделяется от остаточного газа в сепараторе 98 каменноугольной смолы. Жидкую каменноугольную смолу 100 откачивают из сепаратора 98 каменноугольной смолы насосом 102 и впрыскивают в нее поток горячего богатого водородом топливного газа (см. фиг. 2, поток 54), нагретый до 425-480°С (800-900°F) из конвекционного змеевика пламенного нагревателя 58.

Поток обогащенной водородом каменноугольной смолы нагревают до 650-705°С (1200-1300°F) пламенным нагревателем 104. Каменноугольная смола будет разлагаться при данных температурах (подвергаться термическому крекингу) на меньшие молекулы, типично, компоненты дизтоплива и бензина, а также бутаны, пропан, этан, метан и дополнительное количество водорода. Также, высокая температура и давление водорода, а также металлы, которые присутствуют в угле, вызывают как реакции гидрокрекинга, так и гидрообработки, которые дополнительно разрушают большие и тяжелые углеводородные молекулы на меньшие и более ценные углеводородные компоненты, такие как дизтопливо, бензин, бутаны, пропан, этан и метан, за счет реакций больших углеводородных молекул с водородом (гидрокрекинг). Эти же реакции часто удаляют серу, азот и кислородные компоненты угля за счет реакции данных компонентов с водородом (гидрообработка).

Выходной поток 106 из пламенного нагревателя 104 повторно впрыскивают в установку 10 риформинга посредством форсунки 32е вблизи дна 15 установки 10 риформинга. Он нагревает уголь до его конечной температуры, составляющей примерно 1000°F, вытесняет оставшиеся летучие вещества из угля и извлекает продукт крекинга, образовавшийся в результате термического крекинга каменноугольной смолы в пламенном нагревателе 104. Реакции гидрокрекинга и гидрообработки, которые происходят в установке 10 риформинга, используют уголь и находящиеся в нем металлы в качестве катализаторов для дальнейшего разрушения больших углеродных цепей в угле, а также дополнительно удаляют серу, азот и кислород из молекул угля. Поток каменноугольной смолы может быть рециркулирован для поглощения.

Горячий продукт подвергнутого риформингу угля покидает дно установки 10 риформинга через вращающийся вентиль 38. Часть транспортирующей трубы 40, содержащей горячий подвергнутый риформингу уголь, может быть заключена в рубашку. Котловая питающая вода (горячая вода при примерно 100°С, на грани кипения), текущая через имеющую рубашку трубу 108, может быть использована для охлаждения подвергнутого риформингу угля до примерно 120-105°С (250-225°F). Типично, как изображено на фиг. 2, поток 110, котловую питающую воду нагревают с превращением в пар 110 среднего давления и соединяют с другим паром 112 среднего давления для использования в качестве отпаривающего пара в системе, а также для других целей при осуществлении способа.

Пар может быть также перегрет вплоть до 425-480°С (800-900°F) посредством конвекционного змеевика пламенного нагревателя 96. Теплый подвергнутый риформингу уголь может быть дополнительно охлажден проточной охлаждающей водой или другой охлаждающей средой посредством дополнительного участка имеющей рубашку транспортирующей трубы 114, чтобы охладить подвергнутый риформингу уголь до безопасной температуры (типично, ниже 50°С или 120°F). Ряд имеющих рубашку насосов шнекового типа для твердых материалов может быть использован вместо вращающегося вентиля 38 и имеющих рубашку труб 108 и 114 для транспортировки и охлаждения продукта подвергнутого риформингу угля.

Когда подвергнутый риформингу уголь достаточно охлажден, контакт подвергнутого риформингу угля с сухим воздухом безопасен. Сухой воздух может быть использован на данном этапе для транспортировки подвергнутого риформингу угля в накопители подвергнутого риформингу угля. Затем, подвергнутый риформингу уголь может быть использован в качестве топлива или для других желаемых целей.

Установка 10 риформинга и перемешивающие пластины 22 могут быть изготовлены из различных материалов, но типично материал представлял бы собой сталь или нержавеющую сталь с внутренним эрозионноустойчивым или коррозионноустойчивым покрытием или облицовкой, подходящей изоляцией, и имели бы размер, соответствующий желаемой непрерывной производительности, которая также зависит от конкретного материала, подвергаемого переработке. Другие разнообразные компоненты технологического оборудования известны в данной области техники. Например, конденсаторы могут представлять собой стандартные теплообменники кожухотрубчатого типа, а нагреватели могут представлять собой стандартные пламенные нагреватели или печи, известные в данной области техники. Подобно этому, могут быть использованы стандартные трубы и вентили. Опять же, каждое из данных устройств имеет размер, подходящий для работы, с учетом производительности установки 10 риформинга.

Хотя варианты осуществления, обсужденные в данном раскрытии, включают переработку и обработку угля, описанные способ и установка подходят для извлечения и фракционирования других твердых углеродистых материалов, таких как уголь (антрацит, битуминозный, полубитуминозный), негодный уголь, битум, лигнит, нефтяные и битуминозные пески, нефтяные сланцы, и твердого углеродистого материала, включая отходы и пластмассовый материал. Таким образом, данные твердые углеродистые материалы могут быть переработаны с дистилляцией летучих веществ, содержащихся в данном твердом углеродистом материале, в высокоценные продукты. Таким образом, настоящее изобретение имеет несколько преимуществ по сравнению с известным уровнем техники. Хотя описаны конкретные варианты осуществления настоящего изобретения, различные модификации и изменения могут быть внесены специалистами в данной области в пределах сущности и объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ДЛЯ МАКСИМАЛЬНОГО ИЗВЛЕЧЕНИЯ ВОДОРОДА | 2020 |

|

RU2772646C1 |

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ДЛЯ МАКСИМАЛЬНОГО ИЗВЛЕЧЕНИЯ СЖИЖЕННОГО НЕФТЯНОГО ГАЗА | 2020 |

|

RU2782829C1 |

| ПАРОВОЙ РИФОРМИНГ | 2015 |

|

RU2673527C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ ПЕКА ОТ ПОДВЕРГНУТОГО ГИДРОКРЕКИНГУ В СУСПЕНЗИОННОЙ ФАЗЕ ВАКУУМНОГО ГАЗОЙЛЯ И ЕГО СОСТАВ | 2010 |

|

RU2504575C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| КАТАЛИТИЧЕСКАЯ УСТАНОВКА | 2015 |

|

RU2673839C2 |

| ВЫСОКОЭФФЕКТИВНАЯ СИСТЕМА ПРЕОБРАЗОВАНИЯ И РЕЦИРКУЛЯЦИИ НА ОСНОВЕ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2012 |

|

RU2601873C2 |

| Устройство и способ гидроконверсии тяжелых нефтепродуктов | 2017 |

|

RU2709813C1 |

| РЕАКТОР С КОМПЛЕКТОМ КЕРАМИЧЕСКИХ ТРАНСПОРТИРУЮЩИХ КИСЛОРОД МЕМБРАН И СПОСОБ РИФОРМИНГА | 2014 |

|

RU2680048C2 |

Изобретение относится к химической промышленности. Способ включает в себя пропускание материала через установку риформинга, внутри которой имеется температурный градиент, возрастающий по мере того, как материал продвигается вниз через установку риформинга. Более ценные летучие компоненты материала покидают материал при соответствующих им температурах испарения и выходят из установки риформинга для переработки в конденсаторах. Некоторую часть каждой фракции потока летучего материала повторно нагревают и рециркулируют через установку риформинга, чтобы подать тепло для поддержания температурного градиента. Впрыскивание рециркулируемого материала происходит ниже уровня, где данная фракция покинула установку риформинга, так что рециркулируемая фракция снова будет выходить из установки риформинга, подвергаясь конденсации. На дне установки риформинга нелетучую часть углеродистого материала удаляют из установки риформинга для дальнейшей переработки или сбыта. Изобретение позволяет увеличить эффективность обработки угля и разделять летучие вещества на ценный газ и жидкие фракции. 3 н. и 16 з.п. ф-лы, 2 ил.

1. Способ обработки твердого углеродистого материала, включающий в себя стадии:

подачи насыпного твердого углеродистого материала из питающего бункера через впускной вентиль в установку риформинга, из которой откачан воздух, с заполнением паром заданной доли установки риформинга, причем установка риформинга имеет заданную длину, верхний конец и нижний конец и в общем вертикальную ориентацию и имеет:

внешнюю стенку оболочки;

вал, соединенный с приводным двигателем, причем вал проходит в установку риформинга через герметизирующий подшипник;

множество перемешивающих пластин, присоединенных в заданных положениях вдоль вала и выполненных так, что вращение вала вращает перемешивающие пластины;

множество форсунок, расположенных на заданных вертикальных высотах по длине установки риформинга, для впрыскивания нагретых текучих сред в установку риформинга;

множество отводов пара, расположенных в заданных положениях по длине установки риформинга, для удаления текучих сред из установки риформинга, причем каждый из отводов пара имеет внутреннее обрамление для отвода пара для уменьшения количества микрочастиц, втекающих в отводы пара, причем каждый отвод пара расположен на высоте, необходимой для извлечения заданных фракций летучих составляющих углеродистого материала в зависимости от заданного температурного градиента, сформировавшегося в установке риформинга;

патрубок для впрыскивания потока флегмы текучей среды, сконденсированного из заданной части текучей среды из самого верхнего отвода пара, назад в установку риформинга, чтобы, тем самым, по меньшей мере частично контролировать температуру в установке риформинга; и

выход, соединенный с выпускным вентилем, через который обработанный углеродистый материал покидает установку риформинга;

поддержания заданного температурного градиента в установке риформинга, причем температурный градиент приводит в результате к большей температуре вблизи нижнего конца установки риформинга и меньшей температуре вблизи верхнего конца установки риформинга, причем, тем самым, температурный градиент приводит к тому, что наиболее летучие составляющие углеродистого материала покидают установку риформинга через отвод пара, расположенный в наиболее близком положении по отношению к верхнему концу установки риформинга, а прогрессивно менее летучие составляющие покидают отводы пара, расположенные прогрессивно ближе к нижнему концу установки риформинга;

конденсации первой заданной части наиболее летучих составляющих и использования конденсата в качестве потока флегмы текучей среды;

сжатия второй заданной части наиболее летучих составляющих, нагрева сжатой второй заданной части и рециркуляции сжатой и нагретой второй заданной части через первую форсунку, которая расположена на первой заданной вертикальной высоте;

рециркуляции заданной доли первого извлеченного материала из первого отвода пара, который находится в первом заданном вертикальном положении, путем:

конденсации заданной доли первого извлеченного материала;

закачивания конденсированного первого извлеченного материала в первый теплообменник, который присоединен ко второму отводу пара, который находится во втором заданном вертикальном положении;

использования первого извлеченного материала для конденсации второго извлеченного материала из второго отвода пара и, тем самым, повторного испарения первого извлеченного материала; и

нагрева повторно испаренного первого извлеченного материала до заданной температуры и рециркуляции нагретого первого извлеченного материала назад в установку риформинга через вторую форсунку, которая расположена на второй заданной вертикальной высоте; и

сбора любых оставшихся извлеченных материалов для применения или дальнейшей переработки; и

охлаждения обработанного углеродистого материала после его выхода через выпускной вентиль и сбора охлажденного обработанного углеродистого материала.

2. Способ по п. 1, дополнительно включающий стадию рециркуляции заданной доли третьего извлеченного материала из третьего отвода пара, который расположен в третьем заданном вертикальном положении, путем:

конденсации заданной доли третьего извлеченного материала;

закачивания конденсированного третьего извлеченного материала во второй теплообменник, который присоединен к четвертому отводу пара, который находится в четвертом заданном вертикальном положении;

использования третьего извлеченного материала для конденсации четвертого извлеченного материала из четвертого отвода пара и, тем самым, повторного испарения третьего извлеченного материала; и

нагрева повторно испаренного третьего извлеченного материала до заданной температуры и рециркуляции нагретого третьего извлеченного материала назад в установку риформинга через третью форсунку, которая расположена на третьей заданной вертикальной высоте.

3. Способ по п. 1, в котором по меньшей мере одна из форсунок выполнена с возможностью добавлять тепло в установку риформинга на заданной вертикальной высоте данной форсунки.

4. Способ дистилляции летучих компонентов из твердого углеродистого материала и фракционирования данных компонентов на отдельные высокоценные потоки, включающий стадии:

подачи твердого углеродистого материала в установку риформинга для заполнения заданной доли установки риформинга, причем установка риформинга имеет заданную длину, верхний конец и нижний конец и в общем вертикальную ориентацию и имеет:

форсунку на заданной вертикальной высоте по длине установки риформинга для впрыскивания нагретых текучих сред в установку риформинга;

множество отводов пара, расположенных в заданных положениях по длине установки риформинга, для удаления текучих сред из установки риформинга, причем каждый из отводов пара расположен на высоте, необходимой для извлечения заданных фракций летучих составляющих углеродистого материала в зависимости от заданного температурного градиента, сформированного в установке риформинга;

патрубок для впрыскивания потока флегмы текучей среды из отвода пара назад в установку риформинга; и

поддержания заданного температурного градиента в установке риформинга, причем температурный градиент имеет своим результатом большую температуру вблизи нижнего конца установки риформинга и меньшую температуру вблизи верхнего конца установки риформинга, причем, тем самым, температурный градиент приводит к тому, что более летучие составляющие углеродистого материала покидают установку риформинга через отводы пара, расположенные ближе к верхнему концу установки риформинга, а менее летучие составляющие покидают отводы пара, расположенные ближе к нижнему концу установки риформинга.

5. Способ по п. 4, дополнительно включающий стадию рециркуляции заданной доли первого извлеченного материала из первого отвода пара путем:

конденсации первого извлеченного материала;

закачивания первого извлеченного материала в экономайзер, который присоединен ко второму отводу пара;

использования первого извлеченного материала для конденсации второго извлеченного материала из второго отвода пара и, тем самым, повторного испарения первого извлеченного материала; и

нагрева повторно испаренного первого извлеченного материала до заданной температуры и рециркуляции нагретого первого извлеченного материала назад в установку риформинга.

6. Способ по п. 4, в котором установка риформинга дополнительно включает в себя:

вал, соединенный с приводным двигателем и проходящий в установку риформинга через герметизирующий подшипник; и

множество перемешивающих пластин, присоединенных в заданных положениях вдоль вала и выполненных так, что вращение вала вращает перемешивающие пластины.

7. Способ по п. 4, в котором каждый из отводов пара имеет внутреннее обрамление для отвода пара, чтобы уменьшить количество мелких частиц, проникающих в отвод пара.

8. Способ по п. 4, в котором установка риформинга дополнительно включает выход, соединенный с выпускным вентилем, через который обработанный углеродистый материал покидает установку риформинга.

9. Способ по п. 4, дополнительно включающий стадию конденсации первой заданной части летучих составляющих и использования конденсата в качестве потока флегмы текучей среды.

10. Способ по п. 4, дополнительно включающий стадию сжатия второй заданной части летучих составляющих, нагрева сжатой второй заданной части и рециркуляции сжатой и нагретой второй заданной части назад в установку риформинга.

11. Установка обработки твердого углеродистого материала, включающая в себя:

установку риформинга, имеющую заданную длину, верхний конец и нижний конец и, в общем, вертикальную ориентацию;

множество отводов пара, расположенных в заданных положениях по длине установки риформинга, для удаления текучих сред из установки риформинга, причем каждый из отводов пара расположен на высоте, необходимой для извлечения заданных фракций летучих составляющих углеродистого материала в зависимости от заданного температурного градиента, сформировавшегося в установке риформинга;

по меньшей мере одну форсунку, расположенную на заданных вертикальных высотах по длине установки риформинга, для впрыскивания текучих сред, собранных из по меньшей мере одного отвода пара, назад в установку риформинга; и

выход, через который обработанный углеродистый материал покидает установку риформинга.

12. Установка по п. 11, дополнительно включающая:

вал, соединенный с приводным двигателем, причем вал проходит в установку риформинга через герметизирующий подшипник; и

множество перемешивающих пластин, присоединенных в заданных положениях вдоль вала и выполненных так, что вращение вала вращает перемешивающие пластины.

13. Установка по п. 11, в которой каждый из отводов пара имеет внутреннее обрамление для отвода пара, чтобы уменьшить количество мелких частиц, проникающих в отвод пара.

14. Установка по п. 11, дополнительно включающая патрубок для впрыскивания потока флегмы текучей среды, который был сконденсирован из заданной части текучей среды из отвода пара, назад в установку риформинга, чтобы, тем самым, по меньшей мере частично контролировать температурный градиент в установке риформинга.

15. Установка по п. 11, дополнительно включающая:

конденсатор, соединенный с первым отводом пара, для конденсации первой заданной части летучих составляющих; и

нагреватель для повторного нагрева конденсированной первой заданной части перед рециркуляцией конденсированной первой заданной части назад в установку риформинга для содействия контролю температурного градиента в установке риформинга.

16. Установка по п. 11, дополнительно включающая конденсатор, соединенный с первым отводом пара, для конденсации первой заданной части летучих составляющих.

17. Установка по п. 11, дополнительно включающая нагреватель для повторного нагрева первой заданной части летучих составляющих перед рециркуляцией первой заданной части назад в установку риформинга для содействия контролю температурного градиента в установке риформинга.

18. Установка по п. 11, дополнительно включающая:

компрессор, соединенный с потоком пара, из отвода пара, причем компрессор выполнен с возможностью сжимать поток пара;

средство для рециркуляции первой части сжатого потока пара назад в установку риформинга;

средство для прохождения второй части сжатого потока пара в топливный газ; и

средство для рециркуляции третьей части сжатого потока пара на хранение, очистку или дальнейшую переработку.

19. Установка по п. 11, в которой обработка твердого углеродистого материала включает дистилляцию по меньшей мере одного летучего соединения, извлеченного из твердого углеродистого материала.

| US 2977299 A1, 28.03.1961 | |||

| 0 |

|

SU74386A1 | |

| US 4244180 A1, 13.01.1981 | |||

| US 4218304 A1, 19.08.1980 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 4740270 A1, 26.04.1988. | |||

Авторы

Даты

2015-12-20—Публикация

2011-04-08—Подача