Изобретение относится к составу катализатора для риформинга углеводородов.

Известен катализатор для риформинга углеводородов на основе носителя, например глинозема, и соединений платины и галоида.

Для увеличения эффективности катализатора в его состав предложено вводить соединения железа 0,005-0,57о, считая на глинозем, и соединения серы 0,05-0,5%, считая на серу.

Установлено, что путем регулируемого введения железа и серы в глиноземный катализатор с платиной и галоидом, может быть достигнуто значительное повышение стабильности селективности и активности без особого изменения других рабочих характеристик этого предпочтительного каталитического состава.

Цель предлагаемого изобретения - создание процесса риформинга с улучшенными характеристиками стабильности и, кроме того, удлинение срока службы катализатора.

Соответственно этому изобретение предполагает процесс риформинга загрузки углеводородного сырья, при котором это сырье и водород входят Б контакт в условиях риформинга с каталитическим составом, содержащим . компоненты: из металла платиновой группы, галоида, глинозема, серы и железа, отличаюш,ийся тем, что каталитический состав содержит соединения железа 0,005-0,5%,

считая на глинозем, и серы 0,05-0,5%, считая на серу.

Полностью не выяснено, почему риформинг изобретения обнаруживает улучшенные характеристики стабильности, однако считается, что это улучшение стабильности в первую очередь вызывается действием железа и серы на вредные каталитические реакции конденсации и полимеризации.

Действие железа и серы на эти реакции в первую очередь ингибируюш,ее, так что скорость отложения углистого вещества на катализаторе уменьшается и, следовательно, улучшается стойкость катализатора. Кроме того,

первичный ингибирующий эффект происходит от серы; функцией железа является, по Kpaiiней мере частично, фиксирование н удержание серы в катализаторе. Разумеется, изобретение не ограничивается этими предноложениями.

Перед детальным рассмотрением различных вариантов изобретения целесообразно определить некоторые термины и выражения. Так, пределы и точки кипения определяют по стандартным методам перегонки ASTM; «предел кипения бензина указывает температурный диапазон с верхним пределом 204-219°С. Термин «лигронн относится к выбранной фракции дистиллята в диапазоне кипения

пения 66-12ГС и конечную 177-219°С. Выражение «загрузка углеводородного сырья означает часть нефтяного неочищенного масла, смесь углеводородов, дистиллят каменноугольной смолы, сланцевое масло и т. и., кипящее в оиределенном температурном пределе. Термин «селективность в ирименении к риформингу означает способность обеспечивать благоприятные реакции улучшения октанового числа и ингибировать нежелательные реакции. Термин «активность при риформинге касается относительной способности процесса при установленных условиях давать продукт требуемого качества по октановому числу. «Стабильность относится к скорости изменения рабочих параметров, связанных с процессом, например обычиой мерой стабильности является скорость изменения температуры реактора, требующейся для поддержания этого качества в выпускаемом продукте- меньший наклон указывает на более стабильный процесс. Выражение металлический компонент платиновой группы охватывает все члены группы VIII периодической системы, имеющие атомный вес более 100, а также соединения и смеси любых из них. Часовая объемная скорость жидкости определяется как эквивалентный объем жидкой загрузки, подаваемый в час в реактор, деленный на объем катализатора, расположенного в реакционной зоне. Каталитические элементы могут существовать в конечном каталитическом составе в любой форме - связанными или несвязанными; тем не менее в описании и пунктах предмета изобретения они указываются как бы находящимися в виде элементов. Например, термин «железо применяется как для обозначения элемента железа, так и в любой связанной форме, например сульфида. В дополнение, концентрация этих элементов в каталитическом составе указывается, считая на элементы, хотя они могут существовать в составе в любой связанной форме.

Загрузка углеводородного сырья, которая может быть конвертирована согласно процессу изобретения, включает углеводородные фракции, содержащие нафтены и парафины. Предпочтительным сырьем является содержащее главным образом «афтены и парафины, хотя В некоторых случаях могут также присутствовать ароматики и(или) олефины. Этот предпочтительный класс включает бензины прямой гонки, природные бензины и т. п. С другой стороны, целесообразно в риформинг загружать термически ил-и каталитически крекированные бензины или высококипящие фракции их. Могут также применяться бензины прямой гонки и крекинг-бензин. Бензиновым сырьем может быть бензин с полным пределом кипения или выбранная фракция его, которая обычно будет более высококипящей фракцией, называемой обычно тяжелым лигроином. Возможно также подавать в процесс настоящего изобретения чистые углеводороды ил-и смесь углеводородов, обычно парафины или нафтены, которые желательно превратить в ароматики.

Как указано выше, изобретение включае, использование каталитического состава, который содержит Готинозем. В описании термин «глинозем применяется для обозначения пористой окиси алюминия во всех состояниях окисления и во всех стадиях гидратации, а также в виде гидроокиси алюминия. Глинозем может быть активирован перед использованием с помощью одной или более обработок, включая сущку, кальцинирование, пропаривание и т. п.

Глииозем может быть приготовлен путем

добавления подходящего щелочного реагента, например гидроокиси аммония к соли алюминия, например хлористому алюминию или азоткислому алюминию, в количестве, необходимом для образования гидроокиси алюминия, которая после сушки и .кальцинирования превращается в глинозем.

Глинозем может быть также приготовлен путем реакции алюмината натрия с подходя1ЦИМ кислотным агентом для осаждения с образованием геля гпдроокися алюминия.

Синтетические глиноземы могут быть приготовлены реакцией металлического алюминия, например, с соляной или уксусной кислотой, для образования гидрозоля, который

можно превратить в гель осаждающим агентом, например гидроокисью аммония, и последующей сушкой и кальцинированием. Глинозем может быть в любом желаемом виде, например шариков, таблеток, экструдированных форм, порошка или гранул. Предпочтительной формой являются шарики, которые молчно изготовлять пропусканием капелек гидрозоля, глинозема в масляную ванну с высокой температурой и выдерживанием в ней

ДО образования шариков гидрогеля. Затем шарики подвергаются специальной обработке старением, предпочтительнее в аммиачном растворе, для придания им желательных физических характеристик. После сушки при 93°С

для удаления избытка влаги шарики подвергаются типичной кальцинации. Высушенный глинозем сначала кальцинируют приблизительно при температуре 454-546°С по крайней мере 1 час и затем при 593-760°С до содержания в нем летучих веществ менее 2% по весу.

Глинозем, применяемый для приготовления катализатора, не содержать посторонних загрязнений, в частности окиси железа.

Эта предпочтительность связана с регулированием концентрации, и особенно распределения железа в получающемся каталитическом составе. Хотя возможно установить такое содержание загрязняющего железа, что получаются желаемые концентрация и распределение железа, но такой метод не всегда практичен из-за трудностей аналитического контроля, связанных с получением желаемой концентрации железа в требуемом равномерном

Ц6СС удаления загрязняющего железа служит та.кже для удаления других загрязнений. Следовательно, необходимо для наилучших результатов, чтобы исходный глиноземный комнонент содержал менее 0,002% загрязняющего железа и предночтительнее менее 0,001%. В общем такая чистота может быть достигнута иснользованием высокочистых реактантсв илн с номощью магнитной очистки во время синтеза глинозема, например путем прпменения магнитной операцин шлама.

Железный компонент катализатора может быть смешан с глиноземным компонентом любым нодходящим способом, пригодным для достижения равномерного распределения железа в глиноземе. Обычно предпочитается смещивать железосодержащее соединение с солью алюминия или гидрозолем глинозема перед образование.м частиц глинозема, чтобы обеспечить равномерное распределение железа во всем глиноземном носителе. Может быть использовано любое подходящее соединение железа. Но обычно предпочитается использовать такую соль железа, как железо хлористое, бромистое, уксуснокислое, фтористое, муравьинокислое, йодистое или азотнокислое. Приемлемые результаты могут быть также получены имнрегнированием глиноземного материала носителя раствором, нли коллоидным раствором, или суспензией вышеназванных солей, так как эти растворы равномерно пропитывают глинозем. В случаях, когда л елезосодержащее соединение нерастворимо в воде при нрименяемой температуре, могут быть иснользованы другие подходящие растворители, например спирты, эфиры или т. п.

Раснределенне железа должно быть равномерным во всем иолучающемся железосодержаще.м составе, а также тщательный контроль концентрапии железа, и улучшенную стабильность ноказывают катализаторы, когда железо присутствует в количестве от 0,005-0,5%. считая на -вес материала глиноземного носителя. При концентрации выше этой, улучшенная стабильность сводится на нет тенденцией к чрезмерному гидрокрекингу.

Хотя процесс изобретения предпочтительно иснользует каталитический состав, содержащий платину, но имеются в виду применение н других металлов нлатиновой группы: палладия, родия, рутения, осмия и иридия. Обычно количество компонента платиновой группы, входящее в катализатор, мало но сравнению с количествами других комионентов. Наиример, платина и (или) палладий или друго металл платиновой грунпы обычно должен быть в количестве 0,01-3,0%, считая на элемент, и обычно от 0,1-2%, считая на состав.

Комнонент платиновой грунпы может быть введен в каталитический состав любым подходящим способом, например пропиткой, или соосаждением с подходящим соединением платиновой группы, например, платннохлористоводородной кислотой, цианистой платиной.

гидроокисью платины, хлористым палладием 1 т. п. Платина является предпочтительным компоненго м и обычно добавляется к материалу носителя смешиванием последнего с водным раствором платинохлористоводородной кислоты нли других водорастворимых соед шенпи металлов платиновой группы.

Катализатор содержит также связанный галоид, например фтор, хлор, йод или бром, или их смесь. Из них иредпочтптельнее фтор п хлор нз-за лучших характеристик смешивания н достунностн. Галоид можно добавлять к материал} носителя перед другими компонентами, вместе с ними нли после них, в виде водного раствора кислоты, например плавиковой, хлористоводородной или бром истоводородной. Другим удовлетворительным источником галоида являются летучие соли, наиример фтористый нли хлористьи аммоний. По крайней мере часть галоида может быть смешана с глнноземом во время импрегннрования последнего комнонентом нлатиновой грунпы. например, путем нспользования смеси платинохлористоводородной кислоты и хлорнстоводородной кислоты, в любом случае галоид должен смешнваться таким образом, чтобы получался конечный состав, содержаЩ1н приблизительно от 0.1-2 (предночтительнее 0.4-1,5%) но весу галоида, считая :;а элемент.

После того, как донолннтельные компоненты введены в глиноземный носнтель, нолучающийся состав обычным образом сушат нри температуре около 93°С для удаления нзбытка воды илн другого растворителя, остающегося носле импрегнировання. После этого состав окисляется нли кальнинируется, первоначально при температуре в пределах 204-316°С в течение 1 час илн более, затем температуру кальцинировання повышают примерно до 482-649 С на иериод не менее 1 час. Получающнйся окнсленный состав можно подвергать обработке с восстановлением н сульфиднрованием.

Восстановление выполняют контактирован 1ем окисленного каталнтнческого состава с током водорода, не содержащего кнслорода и серы. Этот водород может быть чистым свежим водородом илн рениркуляц1 онным водородом с низким содержаннем воды, соответственно очнщенным пропусканием через имеюи;ий больн1ую поверхность натрнй, алюмосиликаты, глинозем, снликагель нли ионообменные смолы. Температура, применяемая на этой стадни, находится в пределах 482-593°С. предпочтительнее 510-56б°С. Это восстановленне можно проводнть прн любом нодходящем давлении, но обычно более удобно - при атмосферном. Время контакта водорода с каталитическим составом изменяется в зависимости от содержаиия кислорода, связанного с платиновым металлом (обычно не менее 1 час.

лекного состава с не содержащей кислород газовой смесью, состоящей из водорода и сероводорода. В качестве разбавителя для смеси применяют другие газы, кроме водорода (например, азот или другие инертные газы), но лучшие результаты получаются с водородом, не содержащим кислород. Дополнительно для образования необходимого сероводорода можно использовать восстанавливающееся серусодержащее соединение, например меркаптан, сульфид, бисульфид, гетероциклическое сернистое и т. п., но обычно удобнее сероводород. В любом случае содержание сероводорода в разбавителе тщательно регулируется для обеспечения отложения требуемого количества серы и равномерного распределения серы во всем слое катализатора. Подходящее содержание лежит в пределе от 0,1-2 моль сероводорода на 100 моль водорода.

Сульфидирование проводить при любой темлературе, обычно при температуре восстановления (482-593°С), а при любом подходящем давлении, обычно - атмосферном. Время контакта и температура сульфидирующего газа регулируют так, чтобы ввести 0,05-0,5% серы по -весу от окончательно восстановленного состава.

Риформинг, .кроме типичных бензинов и лигроинов, включает проведение индивидуальных реакций, таких как дегидрирование нормально газообразных и нормально жидких углеводородов, циклизация алифатических углеводородов, содержащих шесть и более атомов углерода -в линейной цепи, реакции изомеризации и особенно изомеризации олефиновых, парафиновых, алкилароматических и нафтеновых углеводородов.

Как указано выше, этот катализатор особенно пригоден для риформинга углеводородов и (или) их фракций, кипящих в пределах кипения бензина. Риформинг можно выполнять при температуре 427-593°С и давлении 3,4-68 атм и выше и объемаой скорости 2-20 час и более.

Риформинг осуществляют в присутствии водорода, который можно вводить из внешнего источника или рециркулировать в процессе. При предпочтительной операции должно получаться достаточно водорода от реакции риформинга для снабжения процесса и обычно не .нужно вводить водород из внешнего источника. Количество подаваемого водорода составляет от 0,5 до 20,0 моль на моль углеводородного сырья.

Процесс изобретения может осушествляться в любом подходящем оборудовании, например как процесс в кипящем слое: подвижном и неподвижном, с катализатором, расположенным в реакционной зоне, и с пропусканием через него углеводородов сверху вниз, снизу вверх или радиально. Пр.одукт, выходящий из реакционной зоны, обычно фракционируется для отделения водорода и извлечения жидких продуктов. Как указано выше, водород рециркулируется для дальнейшего использования в процессе.

Пример 1. Иллюстрирует увеличение стабильности риформинга. Золь глинозема готовят растворением металлического алюминия 99,94%-ной чистоты в разбавленной соляной кислоте при повышенной температуре. Во время растворения очистка достигается с помощью магнитных сепараторов шлама потока. Это процесс обеспечивает малое, но важное удаление железа и меди из раствора. Очищенный золь глинозема содержит 0,002% железа, считая на глинозем золя. Сырой золь затем смешивают с водой и раствором соляной кислоты для получения золя с отношением А1 : С1 1,15 и уд. весом 1,3450 (15,6°С). Затем золь подвергают старению в течение трех дней.

После старения золь делят на пять пор.ций.

Затем к четырем порциям добавляют хлористое железо, чтобы получить в порции А содержание железа в 0,005%, Б-0,01%, В-0,03% и Г-0,06%. К .порции Д железа не добавляют. Затем приготовляют раствор, содержащий гексаметилентетрамин (ГМТ). Равные порции ГМТ смешивают с каждой из пяти порций золя глинозема. Растворы капаюг отдельными каплями в масло, поддерживаемое при температуре 93°С, и получают отдельные частицы, которые затем подвергают

старению в масле в течение около 21 час и затем переводят в 2%-ный раствор аммиака. Далее катализаторы подвергают стандартным ускоренным испытаниям для определения их

характеристик стабильности.

Сырьем в испытании служит легкий Кувейтовский лигроин с уд. весом 0,7232 (15,6°С), начальной т. кип. 80°С и конечной 135°С, содержание серы 0,00016%, азота менее 0,0001%

и воды менее 0,0002%. Кроме того, сырье содержит около 74% по объему парафинов и 10% цо объему нафтенов и 7% по объему ароматиков. Методика, применяющаяся в одиночном

испытании, заключается в пропускании .сырья в смеси с циркуляционным водородом над катализатором, находящимся в зоне риформинга, отборе из зоны одного потока продукта, пропускании выходящего потока через охлаждающее средство в зону разделения, отделении богатой водородом газовой фазы от жидкой углеводородной фазы, рециркуляции части газовой фазы в реакционную зону, пропускании лчидкой фазы из зоны разделения

в зону фракционирования, удалении легких фракций (Ci-С.) из этой жидкой фазы в этой зоне фракционирования и извлечении продукта риформинга Сз из низа этой зоны фракционирования.

Испытание проводят в условиях, предназначенных для получения информации о стабильности в короткий период времени. Эти условия включают объемную скорость подачи 1,5 час, давление в реакторе 20,4 атм и отТаблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1971 |

|

SU294297A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕПЗИНОВЫХ ФРАКЦИЙ | 1971 |

|

SU422165A3 |

| В П Т Б | 1973 |

|

SU399144A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU353383A1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ДЛЯ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ | 1973 |

|

SU408469A1 |

| СПОСОБ РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU234261A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

к пропускаемому углеводородному сырью 12 : 1. Длительность испытания - шесть дней с непрерывным по;,1ер кива«ием вовремя испытания такой температуры, чтобы- получался продукт риформилга с октановым числом 100.

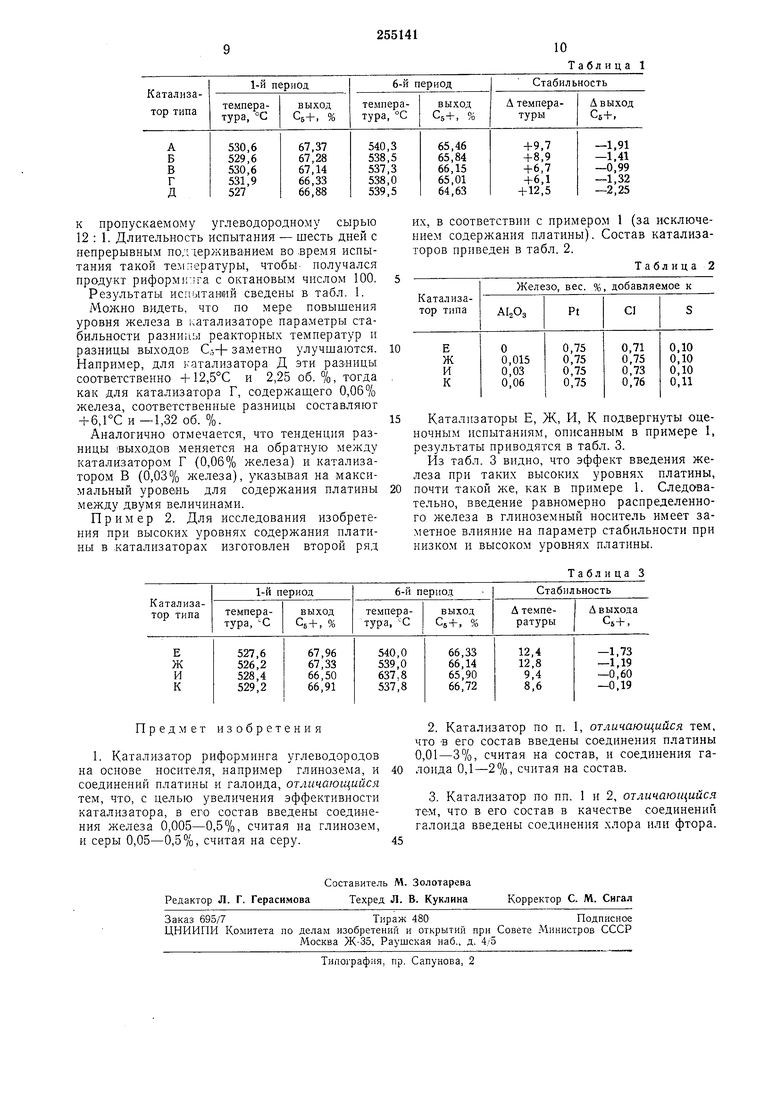

Результаты испытаний сведены в табл. 1.

Можно видеть, что по мере повышения уровня железа в катализаторе пара.метры стабильности разницы реакторных температур и разницы выходов Сг +заметно улучшаются. Например, для катализатора Д эти раз-ницы соответственно +12,5°С и 2,25 об. %, тогда как для катализатора Г, содержашего 0,06% железа, соответственные разницы составляют + 6,ГС и-1,32 об. %.

Аналогично отмечается, что тенденция разницы выходов меняется на обратную между катализатором Г (0,06% железа) и катализатором В (0,03% железа), указывая на максимальный уровень для содержания платины .между двумя величинами.

Пример 2. Для исследования изобретения при высоких уровнях содержания платины в .катализаторах изготовлен второй ряд

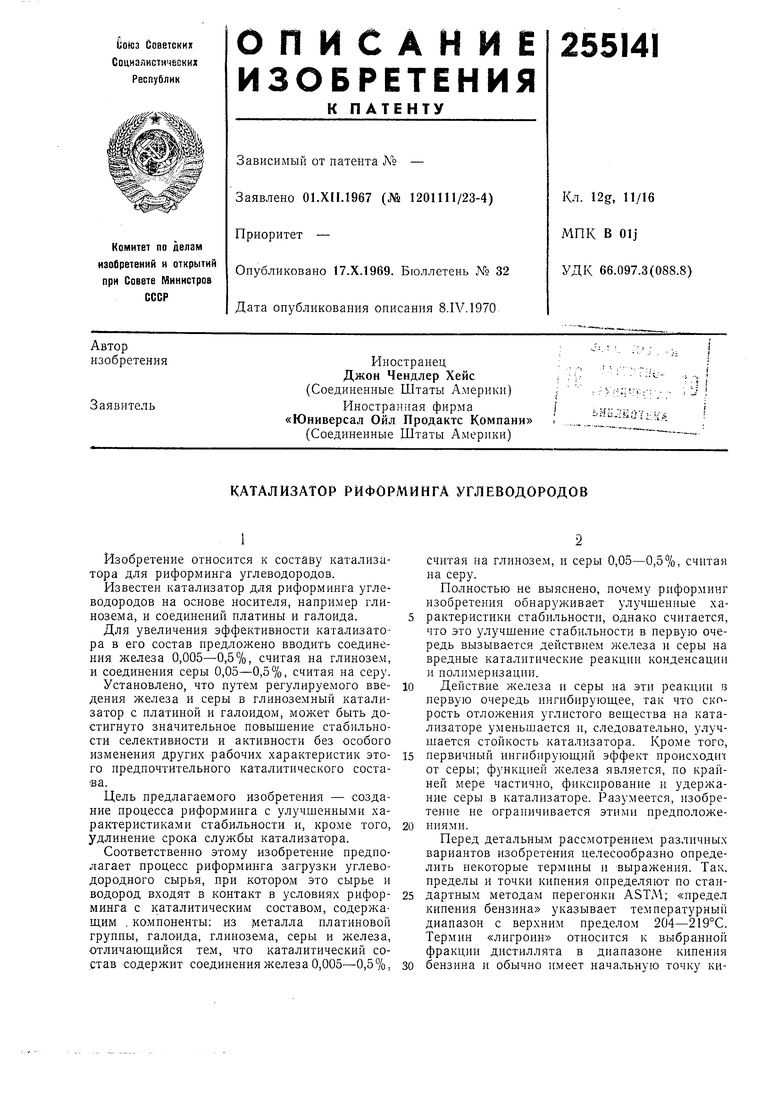

их, в соответствии с примером 1 (за исключением содержания платины). Состав катализаторов приведен в табл. 2.

Таблица 2

Железо, вес. 96, добавляемое к

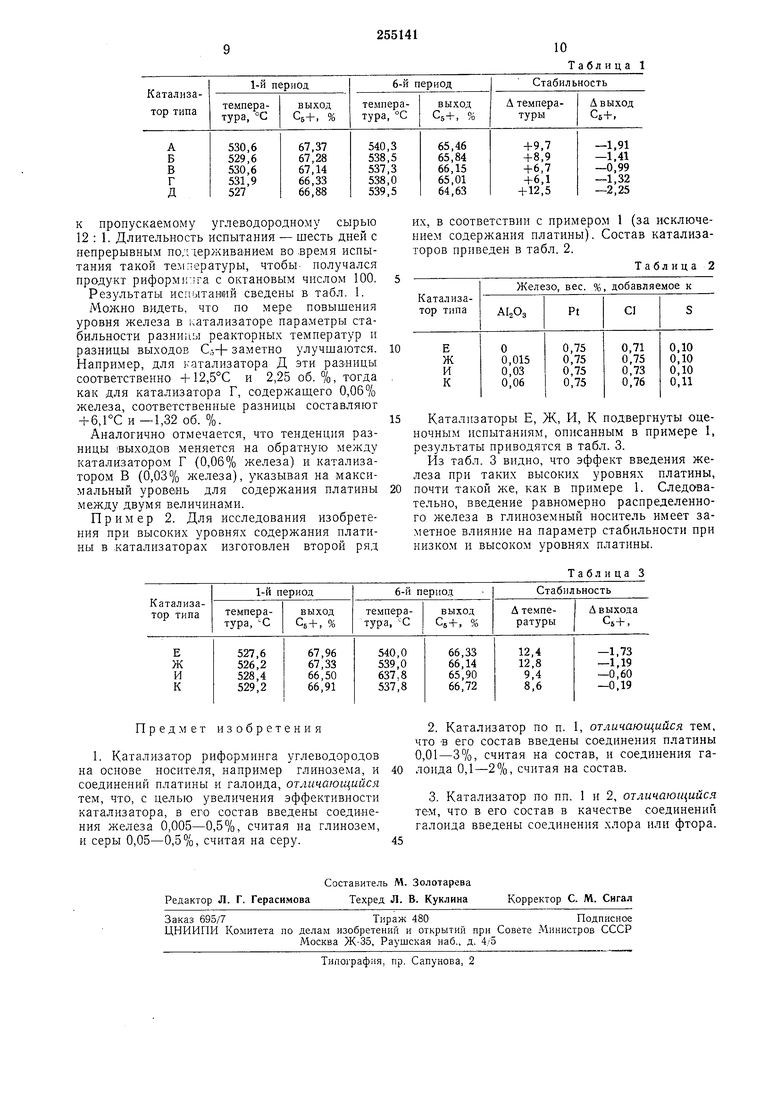

Катализаторы Е, Ж, И, К подвергнуты оценочным испытаниям, описанным в примере 1, результаты приводятся в табл. 3.

Из табл. 3 видно, что эффект введения железа при таких высоких уровнях платины, почти такой , как в примере 1. Следовательно, введение равномерно распределенного железа в глиноземный носитель имеет заметное влияние на параметр стабильности при низком и высоком уровнях платины.

Таблица 3

Авторы

Даты

1969-01-01—Публикация