Изобретение относится к области нанотехнологий и предназначено для получения графеновых материалов. Полученный наноструктурированный материал может быть эффективно использован в электронике, автомобилестроении, авиакосмических аппаратах, в области малой энергетики, для очистительных систем, огнезащитных покрытий.

Графен - это теоретически один чистый слой графита, несмотря на то, что термин графен используется применительно к материалу с несколькими собранными пакетом атомными слоями графита или графитовому слою, с незначительными дефектами, сохраняющему свойства материала, подобные чистому графену.

Благодаря успешному развитию методик получения графеновых материалов резко возрос интерес к исследованию и практическому их использованию.

В последнее время появились методы синтеза графена, в которых в качестве реактива использовался этанол и другие спирты. Это направление связано с возможностью использования спиртов, образующихся при ферментации сельскохозяйственных отходов. В работе [LiZ., ZhuH., WangK., WeiJ., GuiX., LiX., LiC, FanL., SunP., WuD. Ethanolflamesynthesisofhighlytransparentcarbonthinfilms // Carbon. - 2010. - V. 49. - N. 1. - P. 237-241.] тонкие углеродные пленки получены на медной подложке во внутреннем пламени спиртовой горелки. Также в пламени горелки, но в верхней (горячей) ее части, получали графеновые слоина никелевой фольге легированные азотом [Zhang Y., Сао В., Zhang В., Qi X., Pan С.Theproductionofhitrogen-dopedgraphenefrommixedamineplusethanolflames // ThinSolidFilms. - V. 520. -N. 23. - P. 6850-6855]. В качестве реагента использовали этанол и смесь этанола с аммиаком. Авторы [Matsushima М, Noda М, Yoshida Т., Kato Н., Kalita G., Kizuki Т., Uchida Н., Umeno М, Wakita К. Formation of graphenenano-particle by means of pulsed discharge to ethanol // J. Appl. Phys. -V. 113. - N. 11. - P. 114304.] предложили способ получения суспензии графеновых хлопьев в этаноле методом пропускания через спирт пульсирующего разряда в атмосфере аргона. Показано, что, варьируя частоту пропускаемого тока, можно контролировать размер графеновых наночастиц, а также количество слоев в них. В работе [Hagino Т., Kondo Н., Ishikawa K., Kano Н., Sekine М, Hori M.Ultrahigh-speedsynthesisofhanographeneusingalcoholin-liquidplasma // Appl. phys. expr. -2012. - V. 5. - N. 3. - P. 035101.] жидкие спирты подвергали действию неравновесной плазмы, и также получали взвесь наночастиц графена. Известно также применение CVD - метода для синтеза графеновых материалов из спирта. Авторами [DerrickHam W., AlfredTok I. Theextendedgrowthofgrapheneoxideflakesusingethanol CVD // Nanoscale. - 2013. - V. 5. - N. 7. - P. 2945-2951.] предлагается синтезировать пленки из высокооринтированного графита (ВОГ) непосредственно на поверхности SiO2, предварительно покрытого хлопьями оксида графена (ОГ). В результате работы показано, что при высокотемпературном разложении этанола исходные островки ОГ восстанавливаются и выступают в качестве центров нуклеации, инициируя дальнейший рост пленки. Продемонстрировано, что ВОГ, синтезированный предлагаемым способом, имеет меньшую плотность дефектов по сравнению с образцами, полученными другими методами (термическим восстановлением или восстановлением гидразином). Авторы [John R., Ashokreddy A., Vijayan С, Pradeep T.Single-andfew-layergraphenegrowthonstainlesssteelsubstratesbydirectthermalchemicalvapordepos ition // Nanotechnology. - V. 22. - N. 16. - P. 165701.] осаждали из паров спирта графеновую пленку, состоящую из одного, двух или трех слоев, на поверхности нержавеющей стали. Показано, что неоднородность получаемого материала обусловлена присутствием в материале подложки оксидов марганца и хрома. Авторы [Paul R.K., Badhulika S., Niyogi S., Haddon R.C., Boddu V.M., Costales-Nieves C, Bozhilov K.N., Mulchandani A.Theproductionofoxygenatedpolycrystallinegraphenebyone-stepethanol-chemicalvapordeposition // Carbon. - 2011. - V. 49. - N. 12. - P. 3789-3795.] установили, что углеродная пленка, синтезированная из паров этанола в токе водорода при 1000°С, имеет поликристаллическую структуру со средним размером кристаллита 2-5 нм. Такая пленка содержит небольшое количество карбоксильных групп (3%), что облегчает последующую функционализацию и присоединение полимерных матриц к графеновым слоям для их дальнейшего использования в различных приложениях, а также обуславливает р-тип проводимости данного материала. В работе [ChenX., ZhaoP., HouB., EinarssonE., ChiashiS., MaruyamaS. Growth of Single-LayerGrapheneUsingAlcoholCatalyticChemicalVaporDepositiononCuSubstrate // APS MarchMeetingAbstracts. - P. 6001.] отмечено, что в глубоком вакууме (100 Па) процесс осаждения графеновой пленки из паров этанола при 1000°С на поверхности медной подложки из паров этанола является самоограниченным, и даже при длительном синтезе толщина получаемой пленки сооветствуют монослою углерода. Авторами [Miyata Y., Kamon K., Ohashi K., Kitaura R., Yoshimura M., Shinohara H. A simple alcohol-chemical vapor deposition synthesis of single-layer graphenes using flash cooling // Appl. Phys. Lett. - V. 96. - N. 26. - P. 263105.] было показано, что качественные монослои графена могут быть получены лишь при экстремально быстром охлаждении подложки после синтеза. Осаждение углеродной пленки из паров этанола проводилось на никелевую подложку в атмосфере аргона. В данных условиях никелевая фольга неизбежно содержит на поверхности пленку естественного окисла, который затрудняет проникновение атомов углерода сквозь нее, и тогда вместо процесса растворения углерода в никеле имеет место диффузия по поверхности. Однако при медленном охлаждении после синтеза, углерод все же может постепенно растворяться в никеле, в то время как мгновенное охлаждение позволяет получить на поверхности сплошной монослой графена. Вработе [Nakamura A., Miyasaka Y., Temmyo J. Direct Growth Properties of Graphene Layers on Sapphire Substrate by Alcohol-Chemical Vapor Deposition // Japanese J. Appl. Phys. - V. 51. - N. 4S. - P. 04DN03.] на атомарно-гладкой поверхности сапфира были получены пленки толщиной несколько нм с оптическим пропусканием 80-90% и электрическим сопротивлением 2-7 кОм/кв.

При сравнении различных спиртов в качестве прекурсоров (метанол, этанол, пропанол) показано, что пленки, полученные из паров этанола, обладают наилучшей степенью кристалличности [Guermoune A., Chari Т., Popescu F., Sabri S.S., Guillemette J., Skulason H.S., Szkopek Т., Siaj M.Chemicalvapordepositionsynthesisofgrapheneoncopperwithmethanol, ethanol, andpropanolprecursors // Carbon. - V. 49. - N. 13. - P. 4204-4210.]. Также проведено сравнение углеродных пленок, синтезированных из паров пентана и этанола. Тонкие пленки из нескольких графеновых слоев получали при атмосферном давлении на поверхности медной подложки, барботируя через жидкий органический прекурсор смесь аргона и водорода. Показано, что этанол является предпочтительным реагентом, поскольку позволяет получать ГПП с меньшим электрическим сопротивлением и более высокой подвижностью электронов (за счет меньшего количества дефектов и более высокой степени совершенства структуры). Аналогичным методом авторы [Campos-Delgado J.,  A.R., Algara-Siller G., Hackens В., Pardoen Т., Kaiser U., Dresselhaus M.S., Charlier J.-C, Raskin J.-P. CVD synthesis of mono-and few-layer graphene using alcohols at low hydrogen concentration and atmospheric pressure // Chem. Phys. Lett. - 2013. - V. 584. - P. 142-146] синтезировали моно-, двух- и трехслойный графен. Причем было показано, что для успешного получения качественного материала необходимо использовать предельно низкую (5%) объемную концентрацию водорода в газовой смеси. Отмечено также, что графеновые слои в получаемых образцах довольно слабо взаимодействуют между собой, что позволяет использовать их для получения монослоя графена путем расслоения. Тонкие графитовые пленки, состоящие из нанозерен многослойного графена были получены авторами [Miyasaka Y., Nakamura А., Temmyo J. Graphite thinfilms consisting of nanograins of multilayergrapheneonsapphiresubstratesdirectlygrownbyalcoholchemicalvapordep osition // Jap.J. Appl. Phys - V. 50- P. 04DH12.] на поверхности непланарной сапфировой подложки методом термического разложения этанола в присутствии водорода.

A.R., Algara-Siller G., Hackens В., Pardoen Т., Kaiser U., Dresselhaus M.S., Charlier J.-C, Raskin J.-P. CVD synthesis of mono-and few-layer graphene using alcohols at low hydrogen concentration and atmospheric pressure // Chem. Phys. Lett. - 2013. - V. 584. - P. 142-146] синтезировали моно-, двух- и трехслойный графен. Причем было показано, что для успешного получения качественного материала необходимо использовать предельно низкую (5%) объемную концентрацию водорода в газовой смеси. Отмечено также, что графеновые слои в получаемых образцах довольно слабо взаимодействуют между собой, что позволяет использовать их для получения монослоя графена путем расслоения. Тонкие графитовые пленки, состоящие из нанозерен многослойного графена были получены авторами [Miyasaka Y., Nakamura А., Temmyo J. Graphite thinfilms consisting of nanograins of multilayergrapheneonsapphiresubstratesdirectlygrownbyalcoholchemicalvapordep osition // Jap.J. Appl. Phys - V. 50- P. 04DH12.] на поверхности непланарной сапфировой подложки методом термического разложения этанола в присутствии водорода.

Таким образом, методы получения графена из спирта можно разделить на две группы. К первой группе относятся: синтез графена методом химического осаждения паров, эпитаксиальное выращивание на металлической поверхности и т.п.Они позволяют формировать графен высокого качества, но являются достаточно длительными и дорогостоящими, так как предполагают использование сложного специфического оборудования и выполнение строгих технологических условий. Для получения графена в свободном виде требуются специальные процедуры отделения от подложки и очистки. Вторая группа объединяет такие методы как микромеханическое расслоение графита, жидкофазное расслоение графита, окисление графита и т.п.Они более просты в реализации, но имеют существенные недостатки. Это, прежде всего, малая доля выхода графена требуемого качества и необходимость его очистки от сопутствующего материала и используемых технологических сред [Седловец Д.М., Редькин А.Н., Корепанов В.И. Влияние условий синтеза на свойства тонких углеродных пленок, полученных пиролизом паров этанола // XIX Менделеевский съезд по общей и прикладной химии. Сборник материалов конференции. - Волгоград, 2011. - С. 565.]. Кроме того, осуществленное впервые микромеханическое расщепление грифеля явилось фундаментом для целого ряда новых методик, основанных на возможности расслоения графита. Однако, этот метод не позволяет масштабировать процесс синтеза, д при этом он не контролируем, так как частицы имеют небольшие размеры, неправильную форму и нерегулярную структуру. Таким образом, методы расслаивания не могут применяться для полноценного использования экстраординарных свойств графена и его дальнейшего коммерческого применения.

Известен способ производства графена в криогенных жидкостях (см. Mortazavi S.Z., P. Parvin, Reyhani A. Fabrication of graphene based on Q-switched Nd:YAG laser ablation of graphite target in liquid nitrogen. LaserPhysicsReviewLetters, 2012, Vol. 9, №7, P. 547-552 (прототип)), при котором графен получают путем лазерной абляции графитовой мишени, помещенной в жидкий азот, используя импульсный наносекундный Nd:YAG лазер с модулированной добротностью.

К недостаткам этого способа можно отнести то, что для получения графена требуется длительное время (20 минут) и обработка поверхности мишени производится неподвижным лазерным пучком, что ограничивает площадь синтеза границами пятна фокусировки излучения. Совокупность данных недостатков уменьшает производительность рассматриваемого способа.

Многие из современных плазменных технологий, нацеленных на синтез графена, включают в себя химическое осаждение из паровой фазы с применением плазмы (PECVD). Этим методам необходимы подложки и среда низкого давления (ниже 10 Торр). Синтез и рост PECVD- материалов происходит через поверхностные реакции и, следовательно, зависит от условий, создаваемых подложкой. В целом, недостатком этого направления является сложность подготовки поверхности подложки, использование дорогого вакуумного оборудования, наличие дополнительного этапа отделения структуры от подложки, что, в комплексе, удорожает конечную продукцию.

С точки зрения простоты метода и синтеза графена без подложек интерес представляет подход с использованием аэрозольсодержащей плазмы (Engineering Particles Using the Aerosol Though-Plasma Method), так называемый A-T-P метод, реализуемый, как правило, с помощью аргоновой микроволновой или ВЧ плазмы при атмосферном и чуть пониженном давлении.

Известен способ синтеза графена без использования подложки в газовой фазе в результате пропускания жидких капель этанола в аргоновой плазме в микроволновом плазменном реакторе с атмосферным давлением [Dato, А.; Radmilovic, V.; Lee, Z.; Phillips, J.; Frenklach, M. Substrate-freegas-phasesynthesis of graphenesheets. NanoLett. 2008, 8, 2012-2016]. Эксперименты проводились в микроволновом (2,45 ГГц) плазменном реакторе при атмосферном давлении при пропускании потока аргона со скоростью 1,71 л / мин. Подача аэрозоля, состоящего из газа аргона (2 л/ мин)и капель этанола (4×10-4 л / мин) осуществлялась непосредственно в плазму аргона. В течение 10-1 с капли этанола быстро испаряются и диссоциируют в плазме, образуя твердый продукт, который собирается на нейлоновых мембранных фильтрах. Скорость получения углеродного материала на фильтрах составляла 2 мг / мин при массе вводимого углерода в этаноле 164 мг / мин. Недостатком данного подхода является низкая скорость образования продукта, и невозможность масштабирования метода, поскольку продукт необходимо вымывать из фильтра.

Близким техническим решением получения высококачественного графена на основе А-Т-Р метода является перевод жидкого этанола в парообразное состояние [С Melero, R  , J

, J  , G Zhang, S Sun, A Perez, О Royuela,

, G Zhang, S Sun, A Perez, О Royuela,  -GagoandMDCalzadaPlasmaPhys. Control. Fusion 60 (2018) 014009] и подача уже паров в аргоновую плазму. Всей системе преобразования этанола через плазму аргона авторы дали название TIAGO. Скорость расхода Ar составляла 1 л/ мин. Расход этанола-2 г ч-1, что не превышало 2% от объема смеси Ar-EtOH. Этанол испарялся с помощью управляемого смесителя испарителя (СЕМ, Bronkhorst) перед тем, как вводится в плазму. После зажигания плазмы Ar газовую смесь Ar-EtOH добавляли к плазме TIAGO через стальную трубку, нагретую до 110°С, для предотвращения конденсации этанола. Система состоит из регулятора потока жидкости Кориолиса (LIQUID-Flow®) для этанола, регулятор массового расхода (EL-FLOW®) для Ar, который действует как газ-носитель и устройство контролируемого смешивания / испарения. Этанол был помещен в небольшой резервуар под давлением гелия для обеспечения правильной работы регулятора расхода жидкости. Достоинство метода - отсутствие нейлоновых фильтров. Существенный недостаток - аппаратурно сложный метод, при котором помимо перевода жидкости в пар, необходимо поддержание 110°С в системе, чтобы предотвратить обратный процесс.

-GagoandMDCalzadaPlasmaPhys. Control. Fusion 60 (2018) 014009] и подача уже паров в аргоновую плазму. Всей системе преобразования этанола через плазму аргона авторы дали название TIAGO. Скорость расхода Ar составляла 1 л/ мин. Расход этанола-2 г ч-1, что не превышало 2% от объема смеси Ar-EtOH. Этанол испарялся с помощью управляемого смесителя испарителя (СЕМ, Bronkhorst) перед тем, как вводится в плазму. После зажигания плазмы Ar газовую смесь Ar-EtOH добавляли к плазме TIAGO через стальную трубку, нагретую до 110°С, для предотвращения конденсации этанола. Система состоит из регулятора потока жидкости Кориолиса (LIQUID-Flow®) для этанола, регулятор массового расхода (EL-FLOW®) для Ar, который действует как газ-носитель и устройство контролируемого смешивания / испарения. Этанол был помещен в небольшой резервуар под давлением гелия для обеспечения правильной работы регулятора расхода жидкости. Достоинство метода - отсутствие нейлоновых фильтров. Существенный недостаток - аппаратурно сложный метод, при котором помимо перевода жидкости в пар, необходимо поддержание 110°С в системе, чтобы предотвратить обратный процесс.

Анализ литературы и показал, что использование этанола в качестве прекурсора углерода представляется достаточно перспективным, поскольку этанол можно получить при брожении отходов сельскохозяйственной промышленности. Недостатком известных методов является низкая производительность, и невозможность их масштабировать в силу особенности микроволнового разряда; повышенное требование к чистоте спирта; сложность использования других жидких реагентов, так как необходимо учитывать их физико-химические свойства и настраивать соответствующим образом оборудование: многоступенчатая система (например, смесь из аргона со спиртом подается в аргон) не позволяет полностью управлять процессом.

Технически задача эффективного синтеза графена без использования подложки, включающего подачу плазмообразующего потока, содержащего исходный углеродсодержащего материал и буферный газ, в плазмотрон, конверсию в плазменной струе и последующее резкое охлаждение продуктов высокотемпературной диссоциации, состоит в том, что в качестве углеродсодержащего материала используют углеродосодержащую жидкость, которую вводят под давлением азота в струю буферного газа для формирования плазмообразующего потока при соотношении углеродосодержащая жидкость: буферный газ, составляющем 1:(3÷5), определяемом с помощью спектрального анализа, а для конверсии сформированный поток в виде аэрозоля подают в разрядный промежуток плазмотрона при пониженном давлении.

При этом в отличие от прототипа для создания плазмообразующего потока не требуется дополнительного смешения с плазмообразующим газом (аргоном), не требуется дополнительных систем для перевода жидкости в парообразное состояние. Сформированный холодный поток подается в разрядный промежуток генератора плазмы со скоростью 3-3,5 г⋅с-1, где он подвергается высокотемпературной диссоциации. Образовавшийся плазменный поток резко охлаждается в объеме реактора. При найденном экспериментально соотношении компонентов значительное количество углерода может конденсироваться в ядре парогазового потока, что приводит к появлению области пересыщенной паром конденсирующегося компонента - области образования и роста графена, что обеспечивает масштабируемость процесса. Причем в системе создаются температуры 8000-10000 К, а это позволяет снизить требования к качеству жидких реагентов. Основной путь, по которому велись исследования, - это резкое повышение эффективности схемы технологической линии "сырье - бункер готовой продукции". В качестве плазмообразующего газа можно использовать дешевый азот, чистый гелий и как в прототипах - аргон.

Технический результат изобретения заключается в том, чтобы в холодном аэрозольсодержащем плазмообразующем потоке, соотношение углерод содержащей жидкости и буферного газа составило 1: 3÷5.

Заявляемое соотношение плазмообразующего газа и аэрозоля 1:3÷5 обеспечивает высокую скорость образования твердой фазы. Превышение найденного соотношения приведет к тушению разряда. Уменьшение свыше 1:5,0 к образованию сажи.

Предлагаемый способ имеет следующие преимущества:

1. Одновременный ввод углеродсодержащего источника и буферного газа в плазмотрон;

2. Упростить технологическую схему получения графена, повысить ее эффективность;

3. За счет непосредственной подачи в разрядный промежуток снижаются требования к исходному сырью, что дает возможность использования ферментированных сельскохозяйственных отходов;

4. Синтезируемый графен малодефектен, малослоен и обеспечивает возможность расширения областей его применения за счет снижения его стоимости.

Способ основан на введении холодного аэрозольного плазмообразующего потока в разрядный промежуток генератора плазмы. Углеродсодержащая жидкость вводится в струю буферного газа с образованием аэрозоля под давлением (механическим или вспомогательного газа), компенсирующего возможные колебания давления в потоке и который позволяет доставить аэрозоль в центр струи. Здесь жидкость распыляется потоком буферного газа, смешивается с ним, попадая в разрядный промежуток при пониженном давлении (350-740 Торр), которое затем повышается до атмосферного, быстро и полно испаряется, а затем диссоциирует. Такой способ исключает коррозионное воздействие раствора на электроды, появление неконтролируемых смещений плазменной струи, нарушений ее горения и обеспечивает эффективное вхождение реагента в плазму без применения несущего газа, специальной системы осушения аэрозоля.

Способ сухого синтеза графена из жидких реагентов осуществляется следующим образом.

Углеродсодержащая жидкость под давлением технического азота вводится в струю аргона попутно течению и при этом распыляется с образованием аэрозоля. Скорость расхода буферного газа составляет 0,5-3,5 г/с. При этом создают соотношение 1:3÷5 жидкий реагент : аргон (гелий, азот) с помощью спектрального анализа, по которому определяется изменение концентрации углерода. С помощью методов электронной микроскопии установлено, что при данных условиях формируются графеновые структуры. При найденном соотношении скорость синтеза графена составила 50 г/час.

В качестве углеродсодержащей жидкости могут использоваться спирты (этанол), бензол, толуол, керосин и др.

В предлагаемом способе происходит быстрое охлаждение холодных капель в термической плазме. В результате перенасыщения паров углерода зарождаются центры кристаллизации графена. Происходит рост графена в объеме реактора, без использования каталитических подложек, причем, морфология графена не уступает структурам, выращенным на медной или никелевой подложке CVD- методом.

Предлагаемый способ позволяет упростить процесс синтеза графена, повысить технологичность процесса, его производительность и надежность.

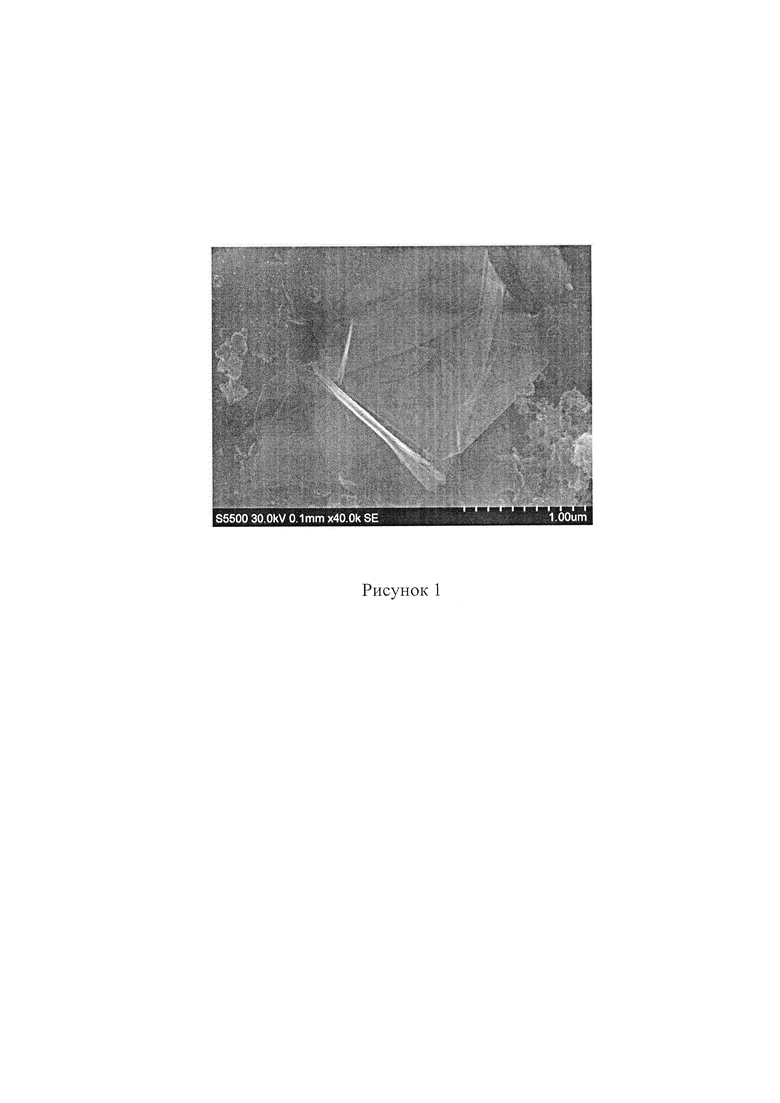

На рис. 1 представлена морфология синтезированного графена при использовании гелия в качестве плазмообразующего газа.

Примеры исполнения предлагаемого способа.

Пример 1. Реализован способ для получения графена, при использовании смеси жидкий реагент : плазмообразующий газ = 1:3. В качестве плазмообразующего газа используется аргон, жидкого реагента-этанол. При добавлении этанола в аргон формируется холодный аэрозоль содержащий поток, который подается в плазмотрон. Расход аргона составил 3,0 г/с.Давление среды до ввода жидкого реагента 350 Торр. При конверсии данной смеси формируется графен с производительностью 50 г/час.

Пример 2. Реализован способ для получения графена, при использовании смеси жидкий реагент : плазмообразующий газ = 1:5. В качестве плазмообразующего газа используется азот, жидкого реагента-этанол. При добавлении этанола в аргон формируется холодный аэрозоль содержащий поток, который подается в плазмотрон. Расход азота составил 1,5 г/с.Давление среды до ввода жидкого реагента 350 Торр. При конверсии данной смеси формируется графен с производительностью 30 г/час.

Пример 3. Реализован способ для получения графена, при использовании смеси жидкий реагент : плазмообразующий газ = 1:4. В качестве плазмообразующего газа используется аргон, жидкого реагента-этанол. При добавлении этанола в аргон формируется холодный аэрозоль содержащий поток, который подается в плазмотрон. Расход аргона составил 3,5 г/с. Давление среды до ввода жидкого реагента 710 Торр. При конверсии данной смеси формируется графен с производительностью 30 г/час.

Заявляемый способ позволяет использовать сырье в виде жидких углеродсодержащих отходов для синтеза графена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО СИНТЕЗА АЗОТИРОВАННЫХ ГРАФЕНОВЫХ ПЛАСТИН | 2019 |

|

RU2717069C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОАЛМАЗОВ | 2008 |

|

RU2383491C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ | 1992 |

|

RU2045474C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ГРАФЕНОВ | 2014 |

|

RU2556926C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2014 |

|

RU2571150C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА И СТАЛИ | 2002 |

|

RU2231573C2 |

| Способ и устройство получения наноструктурированных углеродных материалов | 2024 |

|

RU2836596C1 |

| СПОСОБ И УСТАНОВКА ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ ДЛЯ ПОЛУЧЕНИЯ ПЛАЗМОГАЗА | 2011 |

|

RU2451715C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОПОРОШКОВ С ИСПОЛЬЗОВАНИЕМ ТРАНСФОРМАТОРНОГО ПЛАЗМОТРОНА | 2009 |

|

RU2406592C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

Изобретение относится к нанотехнологии. В плазмотрон подают плазмообразующий поток, содержащий исходный углеродсодержащий материал и буферный газ. В качестве углеродсодержащего материала используют углеродсодержащую жидкость, которую вводят под давлением азота в струю буферного газа для формирования плазмообразующего потока при соотношении углеродсодержащая жидкость : буферный газ, составляющем 1:(3÷5), определяемом с помощью спектрального анализа. Для конверсии в плазменной струе сформированный поток в виде аэрозоля подают в разрядный промежуток плазмотрона при пониженном давлении. Продукты высокотемпературной диссоциации подвергают резкому охлаждению. Изобретение позволяет осуществить синтез графена без использования подложки, применения систем перевода жидкости в парообразное состояние, переноса синтезированного графена и его очистки от нежелательных примесей и тем самым упростить процесс. Кроме того, снижаются требования к исходному сырью за счёт использования широкого спектра углеродсодержащих жидкостей, в том числе отходов. 1 ил., 3 пр.

Способ синтеза графена без использования подложки, включающий подачу плазмообразующего потока, содержащего исходный углеродсодержащий материал и буферный газ, в плазмотрон, конверсию в плазменной струе и последующее резкое охлаждение продуктов высокотемпературной диссоциации, отличающийся тем, что в качестве углеродсодержащего материала используют углеродсодержащую жидкость, которую вводят под давлением азота в струю буферного газа для формирования плазмообразующего потока при соотношении углеродсодержащая жидкость : буферный газ, составляющем 1:(3÷5), определяемом с помощью спектрального анализа, а для конверсии сформированный поток в виде аэрозоля подают в разрядный промежуток плазмотрона при пониженном давлении.

| АМИРОВ Р.Х | |||

| и др., Синтез углеродных наноструктур в плазмоструйном реакторе, РЭНСИТ, 2015, т | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| ALBERT DATO, MICHAEL FRENKLACH, Substrate-free microwave synthesis of graphene: experimental conditions and hydrocarbon precursors, New J | |||

| of Phys., 2010, v | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 20190047865 A1, 14.02.2019 | |||

| KR | |||

Авторы

Даты

2020-12-17—Публикация

2019-09-20—Подача