Изобретение относится к литейному производству и может быть использовано при производстве литых заготовок из стали и сплавов.

Известен способ литья выжиганием модели внутри формы, включающий изготовление модели из пенополистирола, формовку и заливку металлом с одновременным заполнением металлом образующейся полости (Авторское свидетельство СССР №136014, кл. 31 С, 29/01, опубл. 1961).

Недостатком данного способа изготовления отливок является отсутствие пенополистироловой модели литниково-питающей системы, что снижает качество отливок и повышает трудоемкость их изготовления.

Наиболее близким техническим решением к заявляемому изобретению является способ изготовления отливок по газифицируемым моделям, включающий изготовление модели отливки и литниково-питающей системы, включающей прибыль, из пенополистирола, окрашивание моделей противопригарной краской, формовку и заливку металлом (Шуляк B.C., Рыбаков С.А., Григорян К.А. Производство отливок по газифицируемым моделям. М.: Изд-во РИЦ МГИУ. 2002 г., с. 15-45).

Недостатками данного способа является:

- большая усадка металла и, как следствие, быстрое охлаждение расплава при изготовлении толстостенных отливок, что отрицательно влияет на плотность отливок;

- большая металлоемкость литейной формы;

- низкий коэффициент использования жидкого металла.

Техническим результатом изобретения является повышение качества отливок, изготавливаемых по газифицируемым моделям, снижение размеров прибыли и увеличение коэффициента использования жидкого металла.

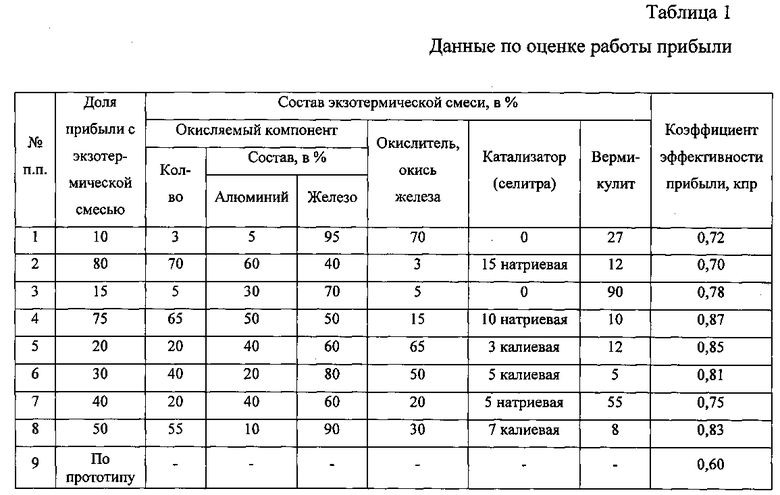

Указанный технический результат достигается тем, что в способе изготовления отливок по газифицируемым моделям, по которому изготавливают газифицируемую модель с литниково-питающей системой, включающей прибыль, из пенополистирола, окрашивают модель противопригарной краской, осуществляют формовку и заливку, согласно заявляемому изобретению 15-75% прибыли литниково-питающей системы выполняют полой и перед формовкой заполняют полую часть прибыли экзотермической смесью, при следующем соотношении компонентов в весовых %:

В качестве окисляемого компонента может быть использован порошок сплава алюминий - железо, причем количество алюминия не превышает 50%.

В качестве окислителя используют окись железа и в качестве катализатора - натриевую или калиевую селитру.

Пример конкретной реализации способа

Эффективность работы литниково-питающей системы по известному и предложенному способу оценивали по формированию цилиндрической отливки диаметром 100 мм и высотой 300 мм. При этом верхняя часть отливки с размером 100 мм использовалась в качестве прибыли.

Изготовили газифицируемую модель указанной цилиндрической отливки с литниково-питающей системой из пенополистирола, причем часть прибыли литниково-питающей системы выполнили полой, окрасили литниково-питающую систему противопригарной краской и заполнили полую часть прибыли (по объему согласно таблице) экзотермической смесью, содержащей окисляемый компонент, окислитель, катализатор и вермикулит вспученный. В качестве окисляемого компонента использовали порошок сплава алюминий - железо, а в качестве окислителя - окись железа и в качестве катализатора - натриевую или калиевую селитру. Затем изготовили комбинированную модель, заформовали и форму с данной моделью залили. После завершения кристаллизации отливки ее выбили из формы для проведения оценки результатов исследования.

Эффективность работы прибыли оценивали по соотношению высоты нижней плотной части к общей высоте отливки (300 мм). Высота нижней плотной зоны цилиндрической отливки определялась методом рентгенконтроля. По соотношению нижней плотной зоны и верхней зоны с раковиной или рыхлотой оценивали работу прибыли (Кпр). По величине этого коэффициента оценивали эффективность известного и предложенного способа.

Полученные данные приведены в таблице.

Из полученных данных видно, что предложенный способ изготовления отливок по газифицируемым моделям позволяет формировать плотную отливку при минимальном размере прибыли, что показывает повышение эффективности работы литейных прибылей и повышение качества отливок.

Использование предлагаемой экзотермической смеси для прибылей стальных отливок, например корпусов задвижек высокого давления из стали 30ХМЛ, позволяет на 15% снизить размеры прибыли, по сравнению с известным способом, что обеспечивает увеличение коэффициента использования жидкого металла на 8-10%.

Применение полой модели прибыли обеспечивает возможность увеличить эффективность работы литейных прибылей за счет использования экзотермических смесей, позволяет получить отливки достаточной плотности в результате формирования ее направленной кристаллизации. Результаты экспериментальных исследований показали, что выполнение прибыли полой на 15-75% и заполнение ее экзотермической смесью обеспечивает формирование концентрированной усадочной раковины в пределах размера прибыли. Выбранное соотношение состава экзотермической смеси обеспечивает стабильное протекание реакции между компонентами. Применение вспученного вермикулита, обладающего низкой теплопроводностью и относительно низкой плотностью, позволяет снизить потери тепла излучением и теплопроводностью, что обеспечивает быстрый прогрев смеси до температуры начала реакции. Прогрев вермикулита до 1300°C и выше сопровождается его расплавлением с образованием жидкоподвижного шлака, обладающего дополнительной теплоизолирующей способностью после реакции между окислителем и окисляемым компонентом. Предложенное соотношение содержания вермикулита и остальных компонентов обеспечивает стабильную реакцию между компонентами. Применение катализатора в предложенных пределах, позволяет снизить температуру начала реакции между компонентами смеси и расширяет область применения предложенного изобретения и для цветных сплавов.

Учитывая примерно одинаковую стоимость изготовления отливок по известному и предлагаемому способу и затраты на выплавку одной тонны жидкого металла на ОАО «Икар» г. Курган, экономическая эффективность от использования предложенного способа изготовления отливок по газифицируемым моделям составляет 3800 рублей на тонну годного литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2010 |

|

RU2429940C1 |

| Способ изготовления отливок по газифицируемым (выжигаемым) моделям | 2019 |

|

RU2729270C1 |

| ВСТАВКА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ УКАЗАННОЙ ВСТАВКИ | 2002 |

|

RU2299781C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ИЗОЛЯЦИОННЫХ ВСТАВОК ЛИТНИКОВЫХ СИСТЕМ | 2012 |

|

RU2492960C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2596933C1 |

| "Способ получения литья по газифицируемым моделям "Див-процесс" и литейная форма для получения литья" | 1988 |

|

SU1764768A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ ОТЛИВОК | 2008 |

|

RU2391177C2 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2285577C1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ГАЗИФИЦИРУЕМЫХМОДЕЛЕЙ | 1972 |

|

SU346012A1 |

Изобретение относится к литейному производству. Газифицируемую модель из пенополистирола с литниково-питающей системой, включающей прибыль, окрашивают противопригарной краской. Осуществляют формовку и заливку металлом формы. 15-75% прибыли литниково-питающей системы выполняют полой и перед формовкой заполняют полую часть прибыли экзотермической смесью. Экзотермическая смесь содержит в вес. %: окисляемый компонент 5-65, окислитель 5-65, катализатор 0-10, вермикулит вспученный остальное. Обеспечивается повышение качества отливок, снижение размеров прибыли и увеличение коэффициента использования жидкого металла. 3 з.п. ф-лы.

1. Способ изготовления отливок по газифицируемым моделям, включающий изготовление из пенополистирола газифицируемой модели с литниково-питающей системой, содержащей прибыль, окрашивание моделей противопригарной краской, формовку и заливку металлом, отличающийся тем, что 15-75% прибыли литниково-питающей системы выполняют полой и перед формовкой заполняют полую часть прибыли экзотермической смесью, при следующем соотношении компонентов, вес. %:

2. Способ по п. 1, отличающийся тем, что в качестве окисляемого компонента используют порошок сплава алюминий - железо, в котором количество алюминия не превышает 50%.

3. Способ по п. 1, отличающийся тем, что в качестве окислителя используют окись железа.

4. Способ по п. 1, отличающийся тем, что в качестве катализатора используют натриевую или калиевую селитру.

| "Способ получения литья по газифицируемым моделям "Див-процесс" и литейная форма для получения литья" | 1988 |

|

SU1764768A1 |

| Способ литья сжиганием модели внутри формы | 1960 |

|

SU136014A1 |

| Способ формовки | 1990 |

|

SU1740100A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2010 |

|

RU2429940C1 |

| US 5950702 A, 14.09.1999. | |||

Авторы

Даты

2015-12-20—Публикация

2014-01-09—Подача