Изобретение относится к литейному производству, в частности к формообразованию при производстве отливок в вакуумируемые формы по моделям из сгораемого материала.L

Известен способ формовки, при котором на газифицируемую модель наносится огнеупорная краска, содержащая 44% пылевидного кварца, 13% глины, 9% жидкого стекла и 34% воды. Модель помещается в огнеупорный наполнитель без связующего. Для герметизации на верхнюю поверхность формы укладывают, например, тонкий лист из алюминия, синтетической пленки, титана или других материалов. При заливке формы металлом газы, выделяющиеся из материала модели, удаляют через систему вакууми- рования формы. Для облегчения удаления газов верхнюю часть модели не окрашивают.

Однако использование данного способа ограничено геометрическими размерами отливок. При заливке форм с моделями высотой стенок более 300 мм, толщиной более40 мм и массе металла более 1500 кг имеет место брак отливок по нарушению геометрии. Изменение геометрии отливок происходит при обрушении части формы и размыве части поверхности формы металлом.

В процессе заливки форм с пенополи- стироловыми моделями под воздействием тепла заливаемого металла материал модели подвергается разложению (деструкции) Вследствие высокой газотворной способности материала модели в пространстве между зеркалом металла и поверхностью разложения модели возникает существенное давление газов и паров - продуктов разложения модели. В начальный момент давление достигает 88 КПа, что при недостаточной газопроницаемости формы может привести к выбросам металла. При этом верхняя поверхность, которая не окрашена противопригарной краской, изолирована слоем нерэзложившейся модели.

Избыточное давление в полости формы между металлом и остатками модели по сравнению с давлением газов в наполнител- ном материале формы сжимает слои огнеупорного наполнителя и предотвращает и разрушение. В дальнейшем давление паро газовой фазы уменьшается, что объясняемся непрерывным увеличением пространства между зеркалом металла и поверхностью

4

Јь

разложения модели и соответственно поверхности газоотводэ.

В качестве модели использовался прямоугольник размером в основании ЮОх 100 и высотой 1000 мм. Скорость заливки выбиралась в соответствии с рекомендациями для литья по пенополистироловым моделям - для чугуна 2,5 см/с. Заливка производилась при давлении в огнеупорном материале формы 80 и 77 кПа.

При заливке образцов происходило разрушение форм через 22 и 30 с после попадания металла в форму. Причиной обрушения формы явилось выравнивание давления в полости формы, свободной от материала модели, и давления в огнеупорном материале формы. Условие сохранения формы можно выразить следующим уравнением:

Рпф. - РМФ- а где Рп ф - давление газов в полости формы;

Рм Ф - давление газов в материале формы;

о- удельное давление материала формы на стенки полости формы.

Разрушение формы происходит при условии равенства обеих сторон уравнения, перепад давления Рп ф. - Рм ф. при условии равенства в уравнении называют перепадом давления разрушения.

Разрушение формы можно устранить, увеличить линейную скорость заливки расплава. Однако это направление не нашло развития ввиду снижения выхода годного металла (увеличены размеры литниковой системы), появления брака по засорам (происходит эрозия поверхностей полости формы); заливка сопровождается выбросами металла через стояк (очень высока скорость газификации модели и невозможно обеспечить вентиляцию газов через стенки формы).

Регулирование давления парогазовой атмосферы полости формы возможно элементами вентиляции формы. Но установка открытых выпаров и вентиляционных кана- 710В, обеспечивающих вход газов из атмосферы внутрь полости формы, производится в верхней части формы.

При производстве высоких отливок обрушение формы происходит до момента полного разрушения модели, т.е. до момента сообщения с атмосферой. При высоте стенок отливки 300 - 600 мм установка выпаров позволяет регулировать газовое давление в полости формы. Однако после сгорания модели в окружающую атмосферу через вентиляционные каналы выделяется огромное количество сажи, стирола, бензола и других вредностей. При заливке отливок без вентиляционных каналов все твердые продукты разложения модели остаются в огнеупорном материале, а парогазовая

часть откачивается вакуумным насосом и в концентрированном виде передается на утилизацию.

Наиболее близким к предлагаемому является способ покрытия газифицируемой мо0 дели целиком синтетической пленкой, перед установкой в огнеупорный наполнитель вы- пар модели соединяют с вакуумной системой. Использование этого способа ограничено необходимостью оснащения дополни5 те льным оборудованием по нанесению синтетической пленки, и совершенно невозможно реализовать его на крупногабаритных объемных моделях. Технологический недостаток этого способа заключается в

0 том, что отсутствует сцепление огнеупорной краски и синтетической пленки. В процессе заливки огнеупорное покрытие отслаивается от пленки и попадает в тело отливки в виде сора.

5 Цель изобретения - снижение брака отливок за счет предотвращения разрушения полости формы в процессе заливки.

Указанная цель достигается тем, что перед установкой модели в форму на ее окра0 шенную противопригарной краской поверхность наносят жидкое герметизирующее покрытие, оставляя при этом непокрытыми участки нижней поверхности, прилегающие к питателям, или всю нижнюю

5 поверхность, а последующую сушку покрытия осуществляют до образования газонепроницаемой корки.

Способ реализуется в следующей последовательности операций.

0 Пенополистироловую модель окрашивают в два слоя противопригарной краской следующего состава,%: графит черный 86, графит серебристый 8, бентонит молотый 3, сульфитная барда (плотностью 1,27 - 1,28) 3.

5 Слой краски сушат на воздухе. На поверхность сухой противопригарной краски наносят кистью жидкое стекло (модуль 2,80 - 3,20). Слой сушат при 22 - 25°С, возможно использование калорифера с температурой

0 40°С. Повышение температуры сушки приводит к растрескиванию покрытия и соответственно к нарушению герметизации поверхности модели.

Окрашенную модель устанавливают

5 внутрь опоки-контейнера на песчаную постель. Производят засыпку кварцевого песка до верхнего уровня опоки. Наполнитель в опоке уплотняют вибрацией собранной формы. На поверхность формы укладывают синтетическую пленку. К опоке-контейнеру

подключают вакуум. Производят заливку формы.

В процессе заливки форм с моделями, окрашенными герметизирующим огнеупор- ным покрытием - жидким стеклом, давление газов i между зеркалом металла и разлагающейся моделью, как и в прототипе, имеет пики максимального давления, а затем спадающие ветви. Однако скорость из- менения в зазоре между металлом и остатками модели значительно ниже 0,02 кПа/с, а без применения герметизирующего покрытия 0,26 кПа/с. Газопроницаемость верхней поверхности полости формы, сво- бодной от модели и металла, при толщине 0,5 мм герметизирующего покрытия составляет 7, а без него 60 ед.

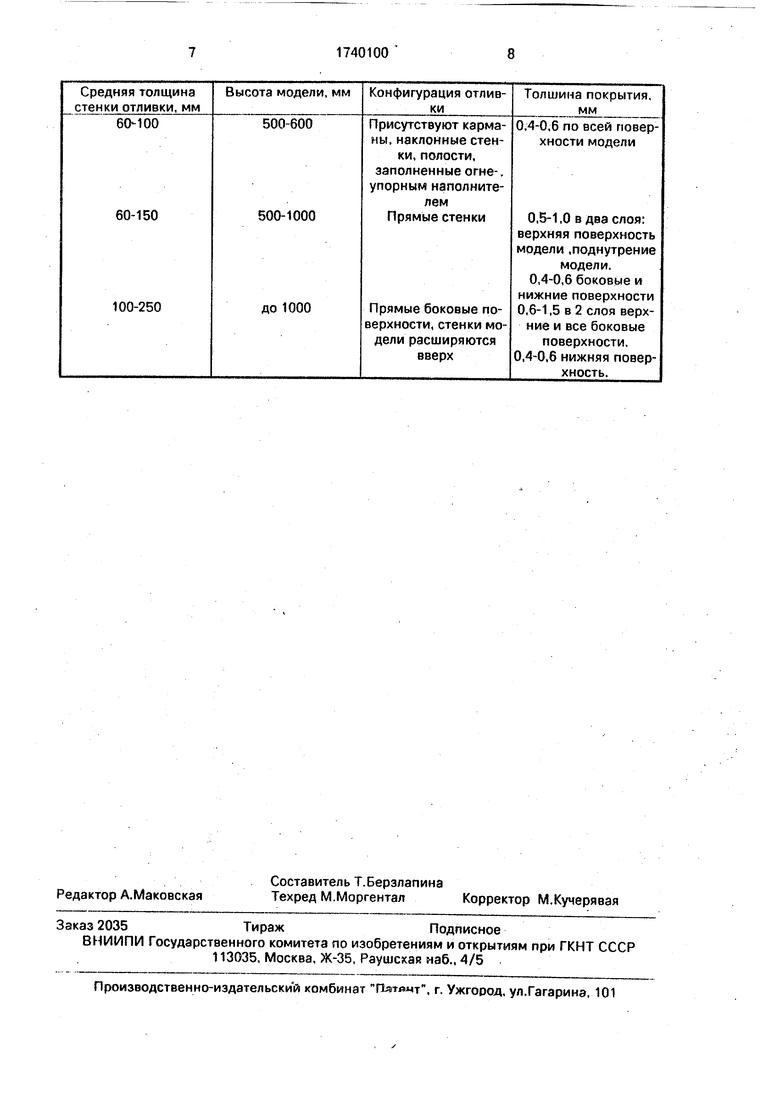

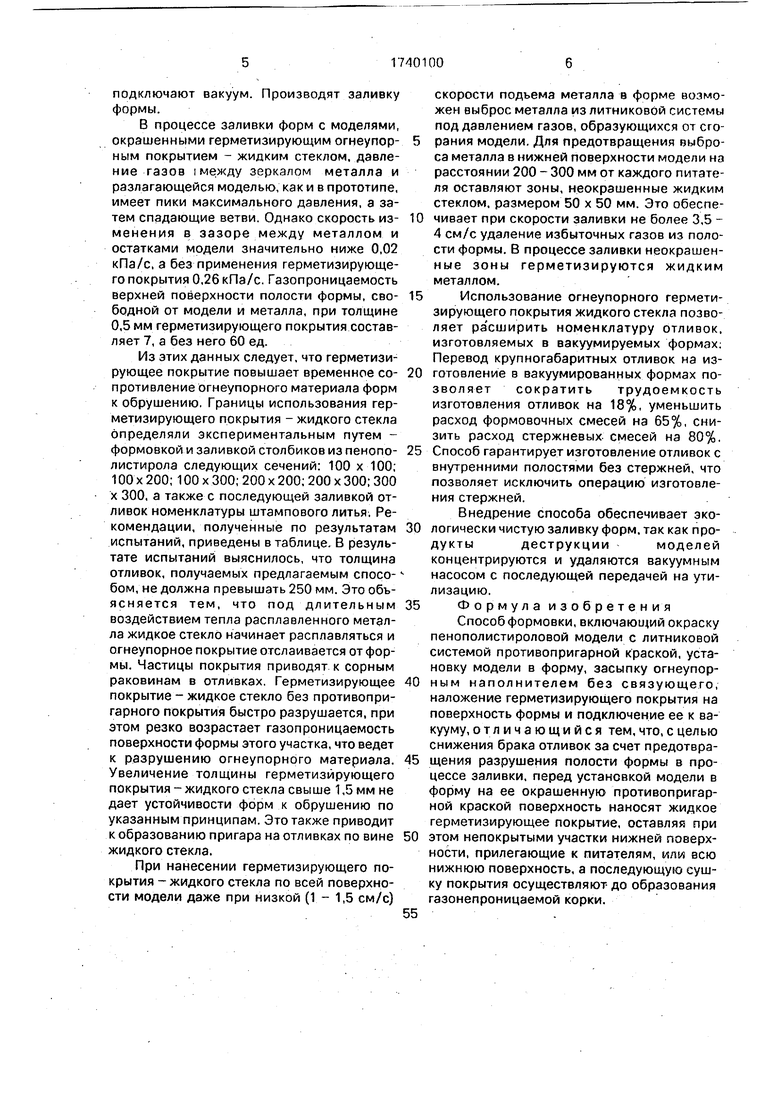

Из этих данных следует, что герметизирующее покрытие повышает временное со- противление огнеупорного материала форм к обрушению. Границы использования герметизирующего покрытия - жидкого стекла определяли экспериментальным путем - формовкой и заливкой столбиков из пенопо- листирола следующих сечений: 100 х 100; 100 х 200; 100 х 300; 200 х 200; 200 х 300; 300 х 300, а также с последующей заливкой отливок номенклатуры штампового литья. Рекомендации, полученные по результатам испытаний, приведены в таблице. В результате испытаний выяснилось, что толщина отливок, получаемых предлагаемым спосо- бом, не должна превышать 250 мм. Это объ- ясняется тем, что под длительным воздействием тепла расплавленного металла жидкое стекло начинает расплавляться и огнеупорное покрытие отслаивается от формы. Частицы покрытия приводят к сорным раковинам в отливках. Герметизирующее покрытие - жидкое стекло без противопригарного покрытия быстро разрушается, при этом резко возрастает газопроницаемость поверхности формы этого участка, что ведет к разрушению огнеупорного материала. Увеличение толщины герметизирующего покрытия-жидкого стекла свыше 1,5мм не дает устойчивости форм к обрушению по указанным принципам. Это также приводит к образованию пригара на отливках по вине жидкого стекла.

При нанесении герметизирующего покрытия - жидкого стекла по всей поверхности модели даже при низкой (1-1,5 см/с)

скорости подьема металла в форме возможен выброс металла из литниковой системы под давлением газов, образующихся от сгорания модели. Для предотвращения выброса металла в нижней поверхности модели на расстоянии 200 - 300 мм от каждого питателя оставляют зоны, неокрашенные жидким стеклом, размером 50 х 50 мм. Это обеспечивает при скорости заливки не более 3,5 - 4 см/с удаление избыточных газов из полости формы. В процессе заливки неокрашен- ные зоны герметизируются жидким металлом.

Использование огнеупорного герметизирующего покрытия жидкого стекла позволяет ра сширить номенклатуру отливок, изготовляемых в вакуумируемых формах. Перевод крупногабаритных отливок на изготовление в вакуумированных формах позволяет сократить трудоемкость изготовления отливок на 18%, уменьшить расход формовочных смесей на 65%, снизить расход стержневых смесей на 80%. Способ гарантирует изготовление отливок с внутренними полостями без стержней, что позволяет исключить операцию изготовления стержней.

Внедрение способа обеспечивает экологически чистую заливку форм, так как продуктыдеструкциимоделейконцентрируются и удаляются вакуумным насосом с последующей передачей на утилизацию.

Формула изобретения

Способ формовки, включающий окраску пенополистироловой модели с литниковой системой противопригарной краской, установку модели в форму, засыпку огнеупорным наполнителем без связующего, наложение герметизирующего покрытия на поверхность формы и подключение ее к вакууму, отличающийся тем, что, с целью снижения брака отливок за счет предотвращения разрушения полости формы в процессе заливки, перед установкой модели в форму на ее окрашенную противопригарной краской поверхность наносят жидкое герметизирующее покрытие, оставляя при этом непокрытыми участки нижней поверхности, прилегающие к питателям, или всю нижнюю поверхность, а последующую сушку покрытия осуществляют до образования газонепроницаемой корки.

Средняя толщина стенки отливки, мм

Высота модели, мм

Конфигурация отливки

Толшина покрытия, мм

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ изготовления отливок | 1979 |

|

SU821030A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1983 |

|

SU1103934A1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2285577C1 |

| Способ литья заготовок под давлением | 1989 |

|

SU1839122A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1097448A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2505376C1 |

| Способ изготовления отливок вакуумной формовкой | 1986 |

|

SU1342586A1 |

| СПОСОБ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКИ | 1991 |

|

RU2020027C1 |

| Способ изготовления форм вакуумной формовкой | 1984 |

|

SU1166884A1 |

Изобретение относится к литейному производству и может использоваться при производстве отливок в вакуумируемые формы по моделям и может использоваться при производстве отливок в вакуумируемые формы по моделям из сгораемого материала. Цель изобретения - снижение брака отливок При формовке перед установкой модели в форму на ее обработанную от пригара поверхность наносят слой жидкого покрытия, за исключением некоторой части и/или всей нижней поверхности, с последующей сушкой. 1 табл.

60-100

500-600

60-150

500-1000

100-250

до 1000

0,4-0,6 по всей поверхности модели

0,5-1,0 в два слоя: верхняя поверхность модели .поднутрение

модели.

0,4-0,6 боковые и нижние поверхности 0,6-1,5 в 2 слоя верхние и все боковые

поверхности. 0,4-0,6 нижняя поверхность.

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-15—Публикация

1990-06-04—Подача