Изобретение относится к горно-перерабатывающей промышленности и может быть использовано при гидравлических гравитационных способах обогащения железорудного сырья. В частности, изобретение используется для получения сгущенного продукта - песков в результате гравитационного обогащения рудной массы. Пески гравитационного обогащения представляют собой измельченную двухфазную массу, включающую водную и рудную фазу различного объемного и массового соотношения.

Устройство может применяться в дешламаторах или сгустителях, которые применяются на горно-обогатительных комбинатах, на разных стадиях обогатительного процесса.

Эти аппараты обеспечивают формирование двух технологических потоков, один из которых представляет собой сгущенный продукт - железорудный концентрат, а другой поток - слив - хвосты обогащения, в которых превалируют измельченные кварцсодержащие и переизмельченные рудные сростки.

Слив направляют в хвостохранилище, а сгущенный продукт - на магнитную сепарацию или другой технологический цикл, который предусмотрен схемой обогащения, принятой на предприятии.

Устройство предназначено для использования в принятой системе дешламации для управления процессом, достижения заданной оптимальной плотности песков с учетом физико-механических свойств перерабатываемой руды. Устройство необходимо для оптимизации обогатительного процесса и позволяет менять в сгущенном продукте соотношение руды и воды, а также уровень сгущенного продукта в чане гравитационного аппарата.

Известно устройство для управления плотностью песков дешламатора и оптимизации массовой доли магнитного продукта, который содержится в песках обогащения. Сущность устройства состоит в потом, что в чане дешламатора размещены датчики максимального и минимального уровня магнетита, которые связаны с управляющей системой, электрически связанной с заслонкой разгрузки сгущенного продукта [Гончаров Ю.Г., Давидкович А.С. "Автоматический контроль и регулирование технологических процессов", М.: "Недра, 1968, с.160-168"].

В зависимости от уровня магнетита заслонка открывает или закрывает патрубок разгрузки сгущенного продукта дешламатора.

Недостатком известного устройства является то, что положение датчиков зафиксировано и не меняется в зависимости от физико-механических свойств рудной массы, которая подается в дешламатор. Это определяет неточное определение плотности песков сгущенного продукта дешламатора и, соответственно, несоответствие заданному отношению в сгущенном продукте жидкой и твердой фаз.

Неполная информация приводит к тому, что плотность сгущенного продукта является непостоянной, что отрицательно сказывается на качественных показателях магнитной сепарации из-за непостоянного соотношения твердой и редкой фаз. В результате реализации известного способа есть вероятность получения низкого качества железорудного концентрата и неудовлетворительных показателей работы предприятия.

Известна одноконтурная система автоматической разгрузки сгустителей, в которой плотность песков, контролируемая датчиком плотности, сравнивается в регуляторе с заданным значением. При отклонении текущего значения плотности песков от заданного значения регулятор изменяет с помощью исполнительного механизма проходное сечение разгрузочного патрубка, тем самым восстанавливая заданное значение плотности [Растяпин В.А., Шпилевой Л.В. Обзорная информация. Сер. Механизация и автоматизация производства на предприятиях цветной металлургии, М.: 1980, вып.3, стр.10-11].

Недостатком системы является низкое качество регулирования, которое обусловлено значительным запаздыванием. Кроме того, к недостаткам таких систем относится их сложность и неоднозначность зависимости плотности песков от внешних воздействий.

Наиболее близким техническим решением, выбранным в качестве прототипа, является устройство для управления плотностью песков разгрузки дешламатора, которое включает контрольный датчик, связанный с преобразователем сигнала и системой управления, взаимодействующим с исполнительным механизмом затвора разгрузочного узла дешламатора.

Система дополнительно комплектуется датчиком контроля содержания общего железа в хвостах высокоградиентного сепаратора, выход которого связан с входом блока коррекции заданного значения плотности песков (Патент Украины на полезную модель №23880).

Работа известной системы реализуется следующим образом.

Пульпа по питающему трубопроводу поступает в сгуститель, где твердые частицы пульпы осаждаются в его нижней части и через устройство изменения проходного сечения разгрузочного патрубка транспортируются на вход высокоградиентного сепаратора.

Плотность песков на выходе сгустителя контролируется датчиком, сигнал из которого поступает на вход регулятора, где сравнивается с эталонным сигналом. При наличии разбаланса сигналов регулятор с помощью устройства с исполнительным механизмом изменяет проходное сечение разгрузочного патрубка в сторону уменьшения разбаланса: при увеличении проходного сечения плотность песков уменьшается, при уменьшении - увеличивается. По сигналу датчика содержания общего железа в хвостах сепаратора с помощью блока корректируется величина плотности песков до значения, при котором содержание железа в хвостах сепаратора будет отвечать заданному значению, а в концентрате - максимально возможному для конкретных условий работы секции и скорректированного значения плотности песков сгустителя.

Недостатком известного устройства является то, что оценка плотности сгущенного продукта осуществляется в зависимости от эффективности устройства. Однако специфика формирования сгущенного продукта как исходного сырья для последующего обогащения на магнитных сепараторах практически не отражается на показателях магнитного обогащения.

Возможное несовершенство магнитной сепарации, которое зависит фактически от применяемого оборудования, может отрицательно сказаться на задании необходимой плотности сгущенного продукта.

Нарушение оптимальной плотности продукта приводит к тому, что возникают проблемы при разгрузке дешламатора или на магнитную сепарацию поступает продукт с искаженным балансом руда-вода. Кроме того, повышенная плотность сгущенного продукта приводит к нагрузке на граблины и, соответственно, на их привод, увеличивая вероятность его выхода из строя.

Задачей изобретения являются усовершенствование конструкции устройства для управления плотностью песков разгрузки дешламатора за счет применения фиксирующего рабочего элемента в виде датчика давления, который располагают в регламентированной зоне сформированных песков дешламации - в зоне их разгрузки. Формирование исходного рабочего сигнала, который подается на датчик, осуществляется песками, расположенными в донной части дешламатора, и пульпой в его чане. Сигнал, поступающий на датчик, трансформируется в величину фактической плотности песков разгрузки дешламатора, который сравнивается с эталонной величиной соответствующей обогащаемой рудной массе. При возникновении разности фактической и эталонной плотности песков разгрузки осуществляется корректирующее воздействие на регулируемую заслонку дешламатора.

Технический результат от использования изобретения заключается в том, что повышается уровень точности управления плотностью песков разгрузки в дешламаторе с учетом физико-механических параметров руды, которая поступает на гидравлическое гравитационное обогащение. Заданная плотность сгущенного продукта обеспечивает оптимальную технологическую нагрузку на последующее сепарационное оборудование и подачу однородного продукта, который поступает на обогащение. Это позволяет повысить качество обогащенного продукта - концентрата, повысить технико-экономические показатели работы горно-перерабатывающего предприятия. Кроме того, стабилизация плотности сгущенного продукта снижает нагрузку на привод и предотвращает его выход из строя.

Использование устройства позволяет оптимизировать процесс дешламации рудного сырья и, соответственно, снизить массовую долю полезного компонента в сливе и повысить его массовую долю в сгущенном продукте.

Поставленная задача решается за счет того, что устройство для управления плотностью песков разгрузки дешламатора включает контрольный датчик, связанный с преобразователем сигнала и системой управления, взаимодействующей с исполнительным механизмом затвора разгрузочного узла дешламатора.

В соответствии с изобретением контрольный датчик выполнен в виде датчика давления и размещен в нижней части дешламатора в узле разгрузки, при этом датчик выполнен с возможностью преобразования сигнала давления в унифицированный аналоговый сигнал, величина которого составляет 4-20 мА. Датчик давления связан с блоком пересчета аналогового сигнала о величине давления в узле разгрузки в расчетную величину плотности песков разгрузки с помощью программного пакета, например, SCADA - системы, которая обеспечивает сбор, обработку, отображение и архивирование информации о формировании песков разгрузки и управление их плотностью. Блок пересчета аналогового сигнала связан с блоком сравнения фактической величины плотности песков с их заданной величиной. Последний связан с пропорционально-интегрально-дифференциальным регулятором, выполненным с возможностью преобразования разности между фактической и заданной плотностью песков в исполнительный сигнал для системы управления, связанной с ним. Система управления соединена с исполнительным механизмом затвора разгрузочного узла, который с помощью блока обратной связи связан с пропорционально-интегрально-дифференциальным регулятором.

Для снижения динамической нагрузки на датчик и стабилизацию его работы ось датчика давления, закрепленная в узле разгрузки дешламатора, ориентирована под углом 15-20° к горизонтальной плоскости.

Для профилактики засорения входной части датчика давления и нормализации показателей плотности сгущенного продукта датчик давления соединен с узлом разгрузки дешламатора с помощью патрубка, который имеет узел промывки, связанный с водной магистралью.

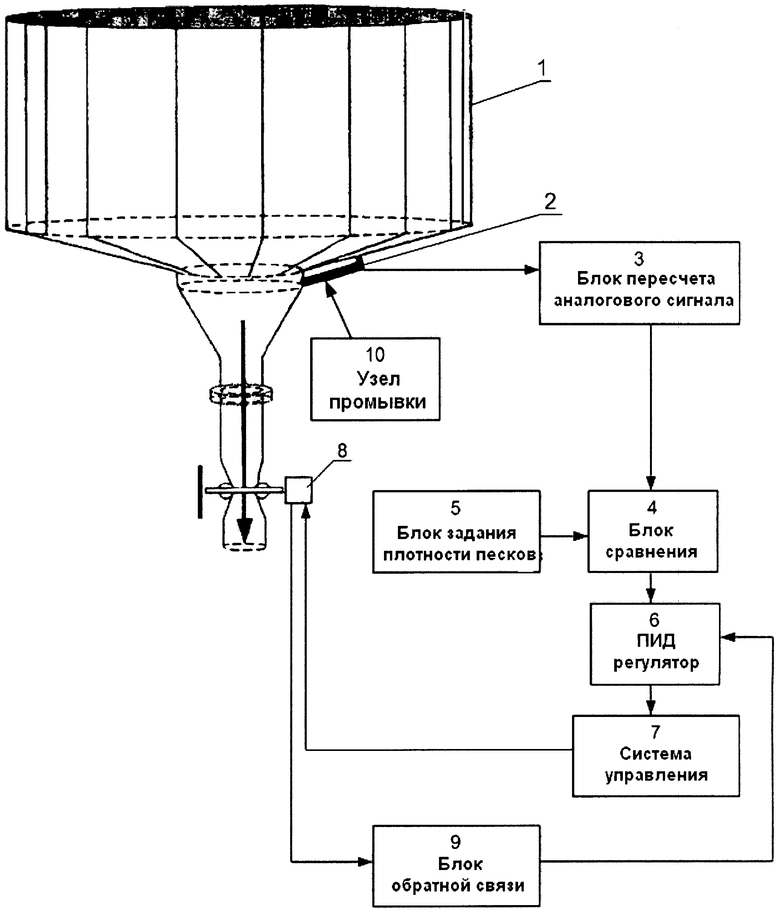

Заявленное устройство иллюстрируется функциональной блок-схемой.

Устройство для определения плотности песков включает дешламатор 1, в нижней части которого, в узле разгрузки, размещен датчик давления 2. Датчик давления 2 выполнен с возможностью преобразования сигнала давления в унифицированный аналоговый сигнал, величина которого составляет 4,0 - 20,0 мА.

В чане дешламатора 1 находится сгущенный продукт и пульпа переменной плотности. Величину давления сгущенного продукта определяют по формуле:

Р=R0 × G × H,

где R0 - плотность среды над датчиком в дешламаторе, кг/м3;

G - 9,8 м/с2;

Н - высота от верхнего перелива дешламатора до уровня установки датчика, м.

После определения величины фактического давления полученное значение превращают в величину плотности песков разгрузки.

Датчик давления 2 связан с блоком пересчета аналогового сигнала 3, который превращает величину давления в узле разгрузки в расчетную величину плотности песков разгрузки с помощью программного пакета, например, SCADA-системы, которая обеспечивает сбор, обработку, отображение и архивирование информации о формировании песков разгрузки и управление их плотностью. Блок пересчета аналогового сигнала 3 связан с блоком сравнения 4 фактической величины плотности песков с их заданной величиной.

Блок сравнения 4 также связан с блоком задачи плотности песков 5. Кроме того, блок сравнения 4 связан с пропорционально-интегрально-дифференциальным регулятором (ПИД регулятором) 6.

ПИД регулятор 6 выполняет преобразование разности между фактической и заданной плотностью песков в исполнительный сигнал для системы управления 7.

Система управления 7 соединена с исполнительным механизмом 8 затвора разгрузочного узла, который с помощью блока обратной связи 9 связан с ПИД регулятором 6.

Ось датчика давления 2, закрепленного в узле разгрузки дешламатора 1, может быть расположена под углом 15-20° к горизонтальной плоскости.

Датчик давления 2 может быть соединен с узлом разгрузки дешламатора 1 с помощью патрубка, связанного с водной магистралью, которым укомплектован узел промывки 10.

Устройство реализуется следующим образом.

Разгрузку дешламаторов 1, которые представляют собой седиментационные аппараты, в основном осуществляют через разгрузочный узел, расположенный в донной части устройства. Сгущенный продукт, достигая определенного уровня, поддерживаемого постоянно, удаляется через выпускной патрубок. Дозирование выпуска сгущенного продукта осуществляется с помощью пережимного устройства, которое с помощью системы управления оперативно изменяет сечение патрубка в зависимости от необходимого уровня сгущенного продукта в чане дешламатора. Уровень сгущенного продукта определяет его плотность и, соответственно, отражается на нагрузке привода граблин, а также на работе последующих магнитных сепараторов за счет того, что на магнитное обогащение подается продукт с оптимальным соотношением твердой и жидкой фаз.

Эффективность работы устройства находится в прямой зависимости от того, насколько точно определяется текущая плотность продукта и сравнивается с эталонной, а также насколько оперативно подаются в систему управления команды и насколько оперативно исполнительное устройство изменяет проходное сечение патрубка.

Для реализации этой задачи в донной части дешламатора 1 устанавливают датчик давления 2. Преимуществом этого датчика по сравнению, например, с изотопным, является высокая точность определения необходимых фактических показателей, высокая эксплуатационная надежность, низкая стоимость и безопасность обслуживания.

Наиболее рациональным является установка датчика дешламатора через переходной патрубок. Это позволяет при необходимости разместить в патрубке узел промывки 10, который связан с водной магистралью. Узел промывки 10 представляет собой кран любой конструкции, которая позволяет подавать в датчик 2 чистую воду для промывки его от осевших частиц пульпы.

Кроме того, установлено, что датчик 2 целесообразно располагать под углом 15-20° к горизонтальной плоскости.

Исследованиями установлено, что такое расположение датчика 2 позволяет получить объективную информацию о фактическом давлении вышерасположенной среды в чане дешламатора, представленной сгущенным продуктом и жидкой пульпой.

При уменьшении угла расположения датчика 2 увеличивается риск засорения патрубка, который приводит к возможным погрешностям в оценке фактического давления, а при увеличении угла - уменьшается давление сгущенного продукта на чувствительный элемент устройства и нужно дополнительное аппаратное обеспечение для получения необходимой информации.

В качестве информационного датчика 2 используют датчик давления, который может превратить сигнал давления на чувствительный элемент в унифицированный аналоговый сигнал, величина которого составляет 4,0-20,0 мА.

Исследованиями установлено, что величина аналогового сигнала менее 4,0 мА недостаточна для получения достоверной информации о давлении среды в нижней части дешламатора 1, а величина аналогового сигнала больше 20,0 мА не обеспечивает прирост качественных характеристик сигнала давления на информационный датчик.

В чане дешламатора 1 находится сгущенный продукт и пульпа сменной плотности. Величину давления сгущенного продукта определяют по формуле:

Р=R0 × G × H,

где R0 - плотность среды над датчиком в дешламаторе, кг/м3;

G - 9,8 м/с2;

Н - высота от верхнего перелива дешламатора до уровня установки датчика, м.

После определения величины фактического давления полученное значение превращают в величину плотности песков разгрузки.

После выполнения монтажных работ контрольный датчик 2 подключают к блоку пересчета аналогового сигнала 3 для получения информации о величине давления в узле разгрузки в виде фактической величины плотности песков разгрузки.

Блок пересчета 3 представляет собой микропроцессор, в котором интегрирован программный пакет, например, SCADA-система, функция которой состоит в пересчете дополнительного сигнала в фактическую величину плотности песков разгрузки. Полученная информация с помощью указанного пакета собирается, обрабатывается и архивируется. При этом основная функция программного пакета - это передача в виде сигнала фактического давления в чане дешламатора 1 в блок сравнения 4 фактической величины плотности песков с их заданной величиной, которая является эталонной по отношению к обогащаемому сырью, а также сепарационному оборудованию, применяемому на следующих технологических процессах.

Аппаратный интерфейс, разработанный в программном пакете, решает следующие задачи:

- обмен данными с устройствами связи с объектом в реальном времени;

- обработка информации в реальном времени;

- логическое управление;

- отображение необходимой информации на средствах визуализации;

- ведение базы данных реального времени с технологической информацией;

- подготовка и генерирование отчетов о ходе технологического процесса. В блоке сравнения 4 происходит сопоставление фактической величины плотности песков разгрузки с плотностью, которая задана (рекомендована) для обогащаемого сырья, и сохраняется в блоке задачи плотности песков 5. Если значение фактической плотности расходится с эталонной (рекомендованной), то сигнал, величина которого пропорциональна установленной разности, поступает в пропорционально-интегрально-дифференциальный регулятор (ПИД регулятор) 6, где полученный сигнал превращается в исполнительный управляющий сигнал и передается в систему управления 7. Система управления 7 связана с исполнительным механизмом 8, который изменяет проходное сечение выпускного патрубка с помощью затвора, например пережимного механизма.

Если величина плотности песков превышает заданную, то проходное сечение выпускного патрубка увеличивается, при этом увеличивается скорость извлечения песков, а осаждаемые пески не успевают слишком сгуститься к моменту извлечения. Если величина плотности песков ниже заданной, то система управления уменьшает проходное сечение выпускного патрубка.

Уменьшение сечения выпускного патрубка приводит к уменьшению объема выпуска сгущенного продукта, а значит и увеличится время его пребывания в чане дешламатора 1, что приводит, соответственно, к увеличению плотности сгущенного продукта до необходимой величины.

После изменения проходного сечения выпускного патрубка исполнительный механизм 8 затвора разгрузочного узла с помощью блока обратной связи 9 передает сигнал о выполнении корректирующей команды в пропорционально-интегрально-дифференциальный регулятор.

Выполненные исследования показали, что заявленное устройство обеспечивает высокую эффективность работы относительно всех типов обогащаемых руд с помощью гравитационных гидравлических способов в аппаратах седиментационного типа.

Устройство обеспечивает высокую точность определения плотности сгущенного продукта и возможность оперативного управления процессом изменения плотности в зависимости от физико-механических свойств обогащаемой руды и применяемого обогатительного оборудования в следующих обогатительных циклах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления работой дешламатора | 1978 |

|

SU738635A1 |

| Способ регулирования разгрузки сгущенного продукта из дешламатора и устройство для его осуществления | 1992 |

|

SU1836151A3 |

| УСТРОЙСТВО КОНТРОЛЯ ПЛОТНОСТИ ФЕРРОМАГНИТНЫХ СУСПЕНЗИЙ | 2015 |

|

RU2600522C9 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ РУДЫ В БАРАБАННОЙ МЕЛЬНИЦЕ | 2015 |

|

RU2621937C2 |

| Гидравлический классификатор-дешламатор | 1986 |

|

SU1435297A1 |

| Способ управления дешламатором и устройство для его осуществления | 1987 |

|

SU1507418A1 |

| Разгрузочное устройство гидравлического классификатора | 1983 |

|

SU1162497A1 |

| Магнитный дешламатор | 1989 |

|

SU1648567A1 |

| Способ регулирования процесса дешлама-ции МАгНЕТиТОВОгО КОНцЕНТРАТА и уСТ-РОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU850131A1 |

| Дешламатор | 1984 |

|

SU1183178A1 |

Изобретение относится к горно-перерабатывающей промышленности и может быть использовано при гравитационных способах обогащения железорудного сырья гидравлическими способами. Технический результат - повышение уровня точности управления плотностью песков разгрузки в дешламаторе с учетом физико-механических параметров руды, которая поступает на гидравлическое гравитационное обогащение. Устройство включает контрольный датчик, связанный с преобразователем сигнала и системой управления. Он имеет возможность взаимодействия с исполнительным механизмом затвора разгрузочного узла дешламатора. Контрольный датчик выполнен в виде датчика давления и размещен в нижней части дешламатора в узле разгрузки. Этот датчик выполнен с возможностью преобразования сигнала давления в унифицированный аналоговый сигнал, величина которого составляет 4,0-20,0 мА. Датчик давления связан с блоком пересчета аналогового сигнала о величине давления в узле разгрузки в расчетную величину плотности песков разгрузки, который обеспечивает сбор, обработку, визуализацию и архивирование информации о формировании песков разгрузки и управление их плотностью. Блок пересчета аналогового сигнала связан с блоком сравнения фактической величины плотности песков с их заданной величиной и соответственно связан с блоком задания плотности песков. Блок сравнения связан с пропорционально-интегрально-дифференциальным регулятором, выполненным с возможностью преобразования разницы между фактической и заданной плотностью песков в исполнительный сигнал для системы управления, связанной с ним. При этом система управления соединена с исполнительным механизмом затвора разгрузочного узла, который с помощью блока обратной связи связан с пропорционально-интегрально-дифференциальным регулятором. 2 з.п. ф-лы, 1 ил.

1. Устройство для управления плотностью песков разгрузки дешламатора, включающее контрольный датчик, связанный с преобразователем сигнала и системой управления, взаимодействующий с исполнительным механизмом затвора разгрузочного узла дешламатора, отличающееся тем, что контрольный датчик выполнен в виде датчика давления и размещен в нижней части дешламатора в узле разгрузки, при этом датчик выполнен с возможностью преобразования сигнала давления в унифицированный аналоговый сигнал, величина которого составляет 4,0-20,0 мА, при этом датчик давления связан с блоком пересчета аналогового сигнала о величине давления в узле разгрузки в расчетную величину плотности песков разгрузки, который обеспечивает сбор, обработку, визуализацию и архивирование информации о формировании песков разгрузки и управление их плотностью, при этом блок пересчета аналогового сигнала связан с блоком сравнения фактической величины плотности песков с их заданной величиной и соответственно связан с блоком задания плотности песков, а блок сравнения связан с пропорционально-интегрально-дифференциальным регулятором, выполненным с возможностью преобразования разницы между фактической и заданной плотностью песков в исполнительный сигнал для системы управления, связанной с ним, причем система управления соединена с исполнительным механизмом затвора разгрузочного узла, который с помощью блока обратной связи связан с пропорционально-интегрально-дифференциальным регулятором.

2. Устройство по п. 1, отличающееся тем, что ось датчика давления, закрепленного в узле разгрузки дешламатора, ориентирована под углом 15-20° к горизонтальной плоскости.

3. Устройство по п. 1, отличающееся тем, что датчик давления соединен с узлом разгрузки дешламатора с помощью патрубка, который имеет узел промывки, связанный с водной магистралью.

| Сушильная вагонетка для пропаренных и выпрямленных деревянных стержней | 1930 |

|

SU23880A1 |

| Способ автоматического регулированияРАзгРузКи МАгНЕТиТА из дЕшлАМАТОРА | 1979 |

|

SU810271A1 |

| RU 2010103045 А, 10.08.2011 | |||

| Копилка | 1928 |

|

SU10681A1 |

| Гальваническая газовая батарея | 1927 |

|

SU10529A1 |

| РЕГУЛИРОВАНИЕ ПОТОКА МНОГОФАЗНОЙ ТЕКУЧЕЙ СРЕДЫ, ПОСТУПАЮЩЕЙ ИЗ СКВАЖИНЫ | 2005 |

|

RU2386016C2 |

| US 6293341 B1, 25.09.2001. | |||

Авторы

Даты

2015-12-20—Публикация

2012-10-31—Подача