Изобретение относится к горно-перерабатывающей промышленности и может быть использовано в процессах переработки и обогащения железорудного сырья, имеющего ферромагнитные свойства. Устройство предназначено для контроля плотности ферромагнитной суспензии в различных средах в ходе технологических процессов, предусматривающих вероятность динамичного изменения физико-механических свойств исходного сырья.

Устройство предназначено для контроля плотности суспензии, как в емкостях обогатительных аппаратов, так и пульпопроводах, в которых осуществляется технологическое транспортирование суспензии от одного обогатительного аппарата к другому.

В частности, устройство может быть использовано при обогащении ферромагнитных материалов для оптимизации процесса путем оперативного установления величины плотности суспензии, исходя из содержания в ней магнитовосприимчивых частиц и, соответственно, определение массовой доли магнитовосприимчивого полезного компонента.

Существенным является то, что устройство может быть успешно использовано для определения, как плотности суспензии, так и массовой доли полезного компонента, имеющего ферромагнитные свойства на различных стадиях технологического процесса секции обогащения.

Устройство может быть использовано в качестве датчика автоматизированной системы управления обогатительным процессом, обеспечивающим оптимизацию работы перерабатывающего оборудования для получения концентрата товарного продукта для металлургической промышленности. Он может монтироваться при изготовлении нового обогатительного оборудования или при модернизации старого с целью повышения эффективности его работы за счет возможности контроля плотности суспензии, содержащей магнитное железо и другие магнитные материалы.

Известна конструкция радиоизотопного устройства контроля плотности ферромагнитных суспензий (плотномер), которая содержит блок источника гамма-излучения, который размещен в защитном контейнере, блок детектирования, блок обработки информации с детектора, блок питания, регистрирующий трубопровод. В устройстве использован аналого-цифровой преобразователь, блок обработки информации с детектора. При работе аналого-цифровой преобразователь оцифровывает импульсы, идущие с детектора, передает оцифрованные значения во второй блок обработки информации, формирует гистограмму распределения оцифрованного импульса детектора по частоте (Патент России на полезную модель №23105).

Недостатком известного устройства является то, что оно имеет ограниченную сферу применения и, как правило, может использоваться в трубопроводах, в которых суспензия движется под давлением или под действием сил гравитации. Детекторы устройства могут не врезаться в трубопровод, при этом для корректной работы источник и детектор должны находиться на одной оси. Такое расположение источника и детектора не позволяет эффективно использовать устройство в технологических емкостях и резервуарах.

Кроме того, корректные данные могут быть получены при равномерной наполненности трубопровода, что существенно ограничивает сферу применения устройства. Использование устройства затруднено при размещении в замкнутом пространстве внутри обогатительных аппаратов.

В качестве рабочего инструмента в устройстве используются радиоизотопы различной мощности, которые зависят от производительности обогатительного оборудования, физико-механических свойств суспензии и геометрических параметров потока, в котором осуществляется измерение плотности.

Применение радиоизотопов означает необходимость специальной разрешительной документации по использованию радиоизотопов на предприятии и расходов на содержание радиоизотопной лаборатории.

Измерение плотности с помощью известного устройства повышает радиационный фон фабрики и приводит, в конечном счете, к ограничению максимального количества приборов при достижении предельно допустимого нормами безопасности фона.

Наиболее близким техническим решением, выбранным в качестве прототипа, является устройство контроля плотности ферромагнитных суспензий, которое применяется при обогащении руд и может быть использовано в системах управления процессами измельчения, гидравлической классификации и магнитной сепарации (АС СССР №921627).

Устройство контроля плотности ферромагнитных суспензий включает датчик с индуктивной катушкой, соединенный с преобразователем сигнала.

Устройство содержит технологическую емкость, в которой находится железорудная суспензия с заданным соотношением твердой и жидкой фаз. Суспензия взаимодействует с датчиком, содержащим катушку индуктивности для измерения содержания магнитных частиц в суспензии. В свою очередь датчик связан с системой регистрации данных.

При работе устройства всасывающий патрубок насоса для тарирования погружают в наполненную водой емкость. Показания регистрирующего прибора устанавливают на начальную точку.

В рабочем положении патрубок всасывания погружают в емкость с суспензией с известным соотношением жидкой и твердой фаз и содержанием магнитовосприимчивых частиц.

Конструкция прибора характеризуется значительной погрешностью и ненадежностью показаний главного показателя - плотности суспензии, исходя из массовой доли магнитовосприимчивой составляющей в ее общем объеме.

Существенным недостатком известного устройства является то, что оно характеризуется значительной погрешностью показаний при динамично изменяющихся параметрах сырья. Устройство требует постоянных стартовых тестов для контроля фактического текущего значения необходимых параметров. Это требует значительных материальных и трудовых затрат.

Основным недостатком известного устройства является то, что принятый порядок тарирования и снятия необходимой информации не предусматривает возможности применения его в системе автоматического управления производством для повышения качественных показателей выпускаемой продукции.

Задачей изобретения является усовершенствование конструкции устройства для определения плотности ферромагнитной суспензии за счет того, что конструкция устройства предусматривает наличие двух функциональных блоков, один из которых представляет собой датчик, обеспечивающий возможность получения оперативной достоверной информации о плотности суспензии, исходя из массовой доли ферромагнитных частиц, а второй - вычислительный модуль, который обеспечивает фиксацию и передачу данных в режиме реального времени в автоматическую систему управления технологическим процессом.

Наличие микроконтроллеров датчика и вычислительных модулей позволяет устройству быть высоко адаптивным к параметрам исходного сырья и, тем самым, обеспечивать возможность адекватного реагирования исполнительных технологических агрегатов в процессе обогащения руды.

Аналого-цифровой преобразователь формирует устойчивый сигнал, обеспечивающий корректную работу измерительного моста и реагирования измерительной индуктивной катушки при изменении массовой доли ферромагнитных частиц суспензии и, соответственно, при изменении ее плотности.

Аналого-цифровой преобразователь обеспечивает оцифровку полученных данных, после соответствующих преобразований реализующих автоматизированной системой управления технологическими процессами (АСУ ТП).

Конструкция чувствительной части датчика, размещаемого в промпродукте, выполнена в виде «колбы», изготовленной из немагнитного материала с малым коэффициентом трения наружной поверхности, например, из полимерного материала, который устойчив к абразивному износу. Это позволяет длительное время находиться в рабочем абразивной среде без существенного износа материала колбы. Кроме того, положительным фактором устройства является отсутствие налипания осадочных отложений на поверхности датчика, которые искажают полученные данные. Таким образом, активная часть датчика является устойчивой к факторам воздействия рабочей среды, что позволяет использовать его для контроля плотности в различных точках технологической схемы обогащения.

Технический результат от использования изобретения заключается в том, что:

- устройство эффективно адаптируется для получения данных о плотности суспензии;

- в зависимости от среды, в которой находится датчик, оперативно меняется выходной сигнал и превращается в информационный сигнал;

- необходимо минимальное время для калибровки датчика, что позволяет определять плотность среды для использования в системах автоматического управления производственными процессами;

- датчик, связанный с вычислительным модулем, обеспечивает возможность эффективного преобразования, хранения и передачи сигнала о фактической плотности двухфазной среды;

- устройство обеспечивает устойчивую связь между системой управления и средой, состояние которой определяет подачу управляющих команд для оптимизации производственных процессов по обогащению железорудного сырья;

- сигналы прямых и обратных связей обладают достаточной устойчивостью и не искажаются даже при значительном расстоянии между датчиком и вычислительным модулем, а также модулем и приемными устройствами системы автоматического управления;

- устройство обеспечивает высокую скорость обмена информационными сигналами при стабильных параметрах и динамических изменениях среды в режиме реального времени;

- устройство обеспечивает достаточную технологическую точность результатов измерений плотности суспензии в представительной части проб рабочих потоков технологии обогащения на уровне до 50 г/л при плотности рабочей среды 1250-2500 г/л и грансостава промпродукта, начиная от выхода первой стадии измельчения и классификации и далее - в соответствии с технологическим процессом.

Поставленная задача решается за счет того, что устройство контроля плотности ферромагнитных суспензий включает датчик с индуктивной катушкой, соединенный с преобразователем сигнала.

Согласно изобретению, устройство контроля плотности ферромагнитных суспензий включает датчик, который содержит измерительную индуктивную катушку, и вычислительный модуль. Датчик содержит микроконтроллер, имеющий цифро-аналоговый и аналого-цифровой преобразователь. Цифро-аналоговый преобразователь выполнен с возможностью формирования сигнала и соединен со входом в блок фильтра нижних частот, выход которого связан с измерительным мостом. В состав измерительного моста входит измерительная индуктивная катушка, которая выполнена с возможностью взаимодействия с ферромагнитными частицами взвеси. Выходы из измерительного моста связаны с дифференциальным усилителем, выход которого подключен к входу аналого-цифрового преобразователя микроконтроллера. Микроконтроллер связан по системе прямой-обратной связи с входом преобразователя интерфейса, выход которого связан с аналогичным преобразователем интерфейса измерительного модуля. Преобразователь интерфейса вычислительного модуля связан прямой-обратной связью с блоком гальваноразвязки, которая прямой-обратной связью подключена к микроконтроллеру вычислительного модуля. Микроконтроллер вычислительного модуля прямой-обратной связью связан с интерфейсом устройства и прямой-обратной связью подключен к универсальному преобразователю интерфейса, который соединен прямой-обратной связью с автоматизированной системой управления технологическим процессом.

Датчик и вычислительный модуль снабжены источниками питания, обеспечивающими функционирование блоков устройства.

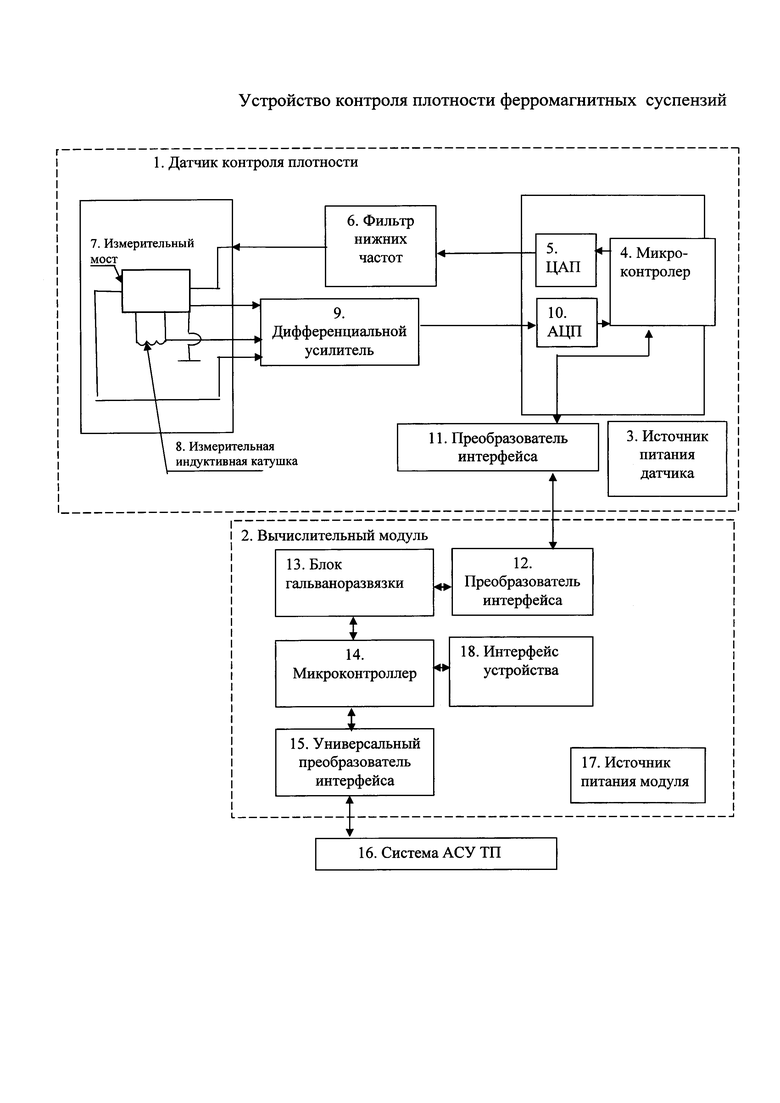

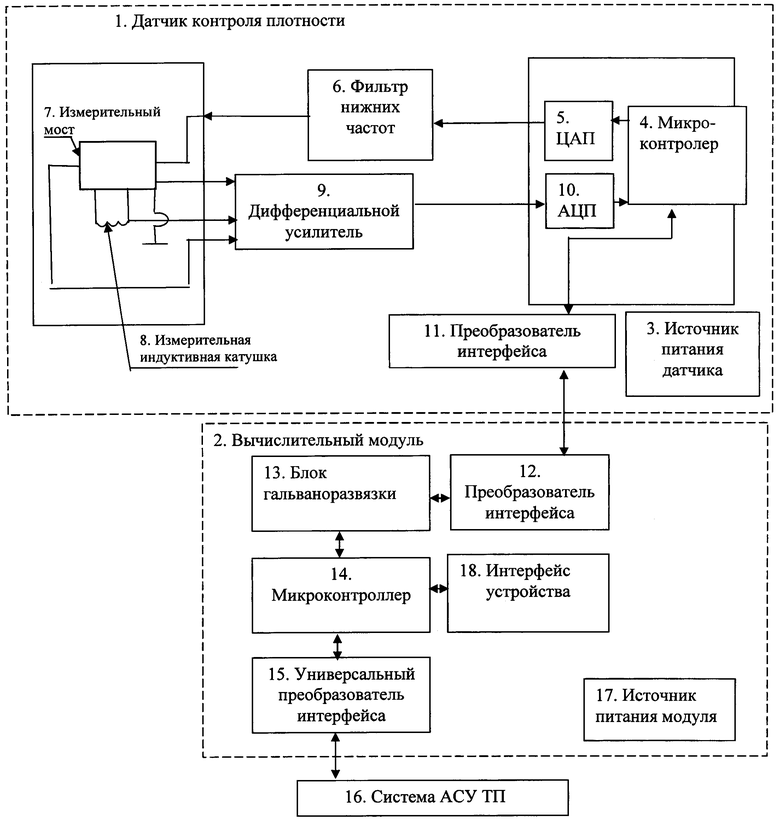

Устройство контроля плотности ферромагнитных суспензий иллюстрируется функциональной схемой.

Заявленное устройство контроля плотности ферромагнитных суспензий применяется для оценки плотности суспензии в потоке и используется автоматизированной системой управления для технологического контроля за работой технологического оборудования в оптимальном режиме.

Определение плотности двухфазной среды осуществляется исходя из того, что объектом является суспензия, которая представляет собой двухфазную смесь, в которой часть твердой фазы содержит ферромагнитные частицы. Контроль плотности осуществляется с помощью датчика, фиксирующего плотность среды по показателю, зависящему от содержания ферромагнитных частиц в общем объеме за счет того, что ферромагнитные частицы изменяют индуктивное сопротивление катушки датчика.

Устройство для контроля плотности ферромагнитных суспензий включает электрически связанные между собой датчик контроля плотности 1 и вычислительный модуль 2.

Датчик контроля плотности 1 (в дальнейшем - датчик 1) включает источник питания 3, что обеспечивает работу функциональных блоков датчика 1 в эксплуатационных условиях.

Основным функциональным устройством датчика 1 является микроконтроллер 4, что обеспечивает с помощью цифро-аналогового преобразователя (ЦАП) 5 формирование сигнала.

ЦАП 5 микроконтроллера 4 датчика 1 связан с входом фильтра нижних частот 6, выход которого связан с измерительным мостом 7, в состав которого входит измерительная индуктивная катушка 8.

Выходы из измерительного моста 7 связаны с входами дифференциального усилителя 9, выход которого подключен к входу аналого-цифрового преобразователя (АЦП) 10 микроконтроллера 4 датчика 1.

Микроконтроллер 4 датчика 1 связан по системе прямой-обратной связи с входом преобразователя интерфейса 11 датчика 1, выход которого связан с аналогичным преобразователем интерфейса 12 вычислительного модуля 2, который связан прямой-обратной связью с блоком гальваноразвязки 13, который прямой-обратной связью подключен к микроконтроллеру 14 вычислительного модуля 2. Выход микроконтроллера 14 вычислительного модуля 2 соединен прямой-обратной связью с универсальным преобразователем интерфейса 15 вычислительного модуля 2, который соединен с автоматизированной системой управления технологическим процессом (АСУ ТП) 16. Кроме того, микроконтроллер 14 вычислительного модуля 2 связан по системе прямой-обратной связи с интерфейсом устройства 18.

Датчик 1 оснащен источником питания 3, что обеспечивает функционирование блоков устройства при эксплуатации.

Вычислительный модуль 2 оснащен источником питания 17, обеспечивающим функционирование блоков устройства при эксплуатации.

Устройство реализуется следующим образом.

Датчик 1 устройства фиксируется в месте измерения плотности ферромагнитной суспензии. Для размещения датчика 1 может быть выбран чан дешламатора, слив гидроциклона, пульпопровод или другая емкость, где в соответствии с принятой технологией находится суспензия, содержащая ферромагнитные частицы. При этом предполагается, что в среднем коэффициент содержания железа в твердой фазе является постоянным в определенных пределах для данного места и показания датчика будут зависеть от плотности суспензии.

Вычислительный модуль 2 устанавливают на расстоянии, величина которого оказывает минимальное влияние на качество передаваемого информационного сигнала при отсутствии его искажений под влиянием внешних помех.

Микроконтроллер 4 датчика 1 с помощью цифро-аналогового преобразователя (ЦАП) 5 формирует, например, ступенчатый синусоидальный сигнал.

Сигнал ЦАП 5 очищается от гармоник фильтром нижних частот 6 для питания измерительного моста 7 датчика 1. Далее сигнал подается на измерительный мост 7, в одно из плеч которого включена измерительная индуктивная катушка 8 датчика 1.

Измерительная часть датчика 1 погружена в суспензию в необходимом месте. Оптимальным диапазоном измерения является плотность контролируемой среды от 1250 до 2500 г/дм.

После взаимодействия со средой суспензии, ферромагнитные частицы изменяют индуктивность катушки 8 и, соответственно, баланс моста 7. Если в суспензии отсутствуют ферромагнитные частицы, то мост 7 сбалансирован. Чем больше магнитного материала находится в измерительной зоне датчика 1, тем больше степень разбаланса моста 7 и тем больше разностный сигнал на выходе дифференциального усилителя 9.

Предварительно мост 7 балансируется по чистой воде с необходимой точностью (разбалансированием). При изменении текущего содержания магнитного железа, в суспензии, находящейся в измерительной зоне датчика, меняется индуктивное сопротивление катушки 8 и, соответственно, происходит разбалансировка моста 7, то есть между точками диагонали нагрузки моста 7 меняется разность потенциалов. Если содержание магнитного железа в суспензии не меняется, то не меняется и текущее индуктивное сопротивление (импеданс) катушки 8 (разность потенциалов между точками диагонали нагрузки моста). Сигналы с диагонали нагрузки моста 7 поступают на вход дифференциального усилителя 9 и на выходе последнего получается разностный сигнал, пропорциональный изменению содержания магнитного железа. Разностный сигнал поступает на вход аналого-цифрового преобразователя (АЦП) 10 микроконтроллера 4 датчика 1, где преобразуется в цифровой код, пропорциональный содержанию магнитного железа в суспензии.

С микроконтроллера 4 сигнал, преобразованный в код, пропорциональный содержанию магнитного железа, подается на преобразователь интерфейса 11, например, К8-485. Через аналогичный преобразователь интерфейса 12, например, К.8-485 вычислительный модуль 2 связан с датчиком 1.

После преобразования и обработки полученного сигнала с датчика 1 данные передаются в вычислительный модуль 2 с помощью преобразователя интерфейса 12. Модуль 2 предназначен для связи с компьютером АСУ ТП 16, который осуществляет анализ текущей плотности, расчет управляющих воздействий и хранение данных.

В вычислительном модуле 2 данные передаются с преобразователя интерфейса 12 в блок гальваноразвязки 13, выполняющий гальваническую развязку между вычислительной системой автоматизированной системы управления технологическими процессами 16 и датчиком 1, что позволяет электрически разделить сигнальные цепи модуля 2 и датчика 1 и, таким образом, защитить оборудование.

Микроконтроллер 14 вычислительного модуля 2 прямой-обратной связью связан с интерфейсом устройства 18 и прямой-обратной связью подключен к универсальному преобразователю интерфейса 15, который соединен прямой-обратной связью с автоматизированной системой управления технологическим процессом 16.

В микроконтроллере 14 вычислительного модуля 2 данные, полученные от датчика 1, приводятся к значениям плотности по магнитному железу по калибровочной характеристике и передаются с помощью универсального преобразователя интерфейса 15 в автоматизированную систему управления технологическим процессом 16.

Интерфейс устройства 18 содержит индикатор, который дает возможность визуализации результата измерения значения плотности суспензии, и кнопки управления, позволяющие установить данные плотности для калибровки прибора. Интерфейс устройства 18 позволяет ввод данных в микроконтроллер 14 вычислительного модуля 2 для калибровки с учетом типа технологического оборудования, при этом обеспечивает нетрудоемкую и точную калибровку прибора, исходя из плотности сырья, с которой взаимодействует датчик, непосредственно на месте эксплуатации в режиме реального времени, а не в лабораторных условиях. Калибровка устройства происходит по плотности суспензии в соответствии с наличием в ней ферромагнитных частиц.

Универсальный преобразователь интерфейса 15 выполнен с возможностью формирования аналогового или цифрового, или одновременно цифрового и аналогового сигналов и передачи их в автоматизированную систему управления технологическим процессом или приема сигналов от АСУ ТП 16. Цифровой интерфейс позволяет передать значение плотности в компьютер автоматизированной системы управления технологическим процессом или принять сигналы от АСУ ТП. Аналоговый интерфейс позволяет превратить обработанное значение плотности в аналоговый нормированный сигнал для управления механизмами оборудования АСУ ТП.

В вычислительном модуле 2 осуществляется приведение данных датчика 1 к калибровочной характеристике, то есть превращение в код, который пропорционален плотности магнитосодержащей суспензии и выполняется под управлением программы микроконтроллера 14 вычислительного модуля 2, выполняется визуализация результата измерения интерфейсом устройства 18 и осуществляется передача информации в компьютер системы АСУ ТП 16 для анализа, выработки необходимых сигналов управления и визуализации графика текущей плотности и хранения данных.

Устройство выдает в систему АСУ ТП 16 результат текущей плотности суспензии по магнитной составляющей с заданными установками усреднения.

Датчик 1 и вычислительный модуль 2 оснащены источниками питания 3 и 17 обеспечивающими функционирование блоков устройств при эксплуатации.

Эксперименты и опытно-промышленные испытания устройства показали его высокую эффективность для оперативного определения плотности ферромагнитной суспензии в режиме реального времени. Устройство обеспечивает устойчивую связь с системой автоматического управления для оптимизации технологического процесса и получения товарного продукта высокого качества. Устройство может быть успешно внедрено на горно-обогатительных комбинатах, где осуществляется обогащение руды, которая содержит ферромагнитные частицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высоковольтный счетчик электрической энергии прямого включения | 2023 |

|

RU2807018C1 |

| Устройство регистрации параметров быстропротекающих процессов | 2017 |

|

RU2660321C1 |

| РАСПРЕДЕЛЕННАЯ ИНТЕГРИРОВАННАЯ МНОГОФУНКЦИОНАЛЬНАЯ СИСТЕМА КОНТРОЛЯ И УПРАВЛЕНИЯ КОМПЛЕКСОМ ЗДАНИЙ | 2004 |

|

RU2282229C1 |

| Прибор для измерения параметров вибрации | 2024 |

|

RU2831263C1 |

| ЭЛЕКТРОННЫЙ ТАХОМЕТРИЧЕСКИЙ СЧЕТЧИК ДЛЯ УЧЕТА РАСХОДА ЖИДКОСТИ И ГАЗА С ДИСТАНЦИОННОЙ ПЕРЕДАЧЕЙ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ ПО РАДИОКАНАЛУ | 2018 |

|

RU2699260C1 |

| Измерительный комплекс для экспресс-контроля параметров приемных катушек автоматической локомотивной сигнализации | 2016 |

|

RU2627250C1 |

| Система управления процессом бурения при установке винтовых свай | 2018 |

|

RU2702305C2 |

| Металлоискатель с бесконтактной связью с измерительным датчиком | 2023 |

|

RU2805004C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОЩНОСТИ ВЫПОЛНЯЕМОЙ ФИЗИЧЕСКОЙ РАБОТЫ | 2018 |

|

RU2692026C1 |

| БОРТОВАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ГРУЗОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2022 |

|

RU2786684C1 |

Изобретение относится к горно-перерабатывающей промышленности и может быть использовано в процессах переработки и обогащения железорудного сырья, что ферромагнитные свойства. Устройство включает датчик контроля плотности с измерительной индуктивной катушкой и вычислительный модуль. Датчик контроля плотности содержит микроконтроллер, имеющий цифро-аналоговый преобразователь и аналого-цифровой преобразователь. Цифро-аналоговый преобразователь выполнен с возможностью формирования сигнала и соединен с входом в блок фильтра нижних частот. Выход блока фильтра нижних частот связан с измерительным мостом, в состав которого входит измерительная индуктивная катушка, выполненная с возможностью взаимодействия с ферромагнитными частицами взвеси. Выходы из измерительного моста и измерительной индуктивной катушки связаны с дифференциальным усилителем, выход которого подключен ко входу аналого-цифрового преобразователя микроконтроллера. Микроконтроллер связан по системе прямой-обратной связи с входом преобразователя интерфейса, выход которого связан по системе прямой-обратной связи с аналогичным преобразователем интерфейса вычислительного модуля. Преобразователь интерфейса вычислительного модуля связан прямой-обратной связью с блоком гальваноразвязки, которая прямой-обратной связью подключена к микроконтроллеру вычислительного модуля. Микроконтроллер вычислительного модуля прямой-обратной связью связан с интерфейсом устройства и прямой-обратной связью подключен к универсальному преобразователю интерфейса, который соединен прямой-обратной связью с автоматизированной системой управления технологическим процессом. Датчик и вычислительный модуль оснащены источниками питания, обеспечивающими функционирование блоков устройств при эксплуатации. Техническим результатом является обеспечение эффективного контроля при динамическом изменении плотности ферромагнитной суспензии с возможностью использования устройства в автоматизированных системах управления технологическими процессами и обеспечение калибровки с учетом типа технологического оборудования на месте эксплуатации в режиме реального времени. 1 ил.

Устройство контроля плотности ферромагнитных суспензий, включающее датчик с индуктивной катушкой, соединенный с преобразователем сигнала, отличающееся тем, что устройство содержит датчик контроля плотности и вычислительный модуль, при этом датчик содержит микроконтроллер, имеющий цифро-аналоговый преобразователь и аналого-цифровой преобразователь, при этом цифро-аналоговый преобразователь выполнен с возможностью формирования сигнала и соединен со входом в блок фильтра нижних частот, выход которого связан с измерительным мостом, в состав которого входит измерительная индуктивная катушка, выполненная с возможностью взаимодействия с ферромагнитными частицами суспензии, при этом выходы из измерительного моста связаны с дифференциальным усилителем, выход которого подключен к входу аналого-цифрового преобразователя микроконтроллера, причем сам микроконтроллер связан по системе прямой-обратной связи со входом преобразователя интерфейса, выход которого связан с аналогичным преобразователем интерфейса вычислительного модуля, при этом преобразователь интерфейса вычислительного модуля связан прямой-обратной связью с блоком гальваноразвязки, который прямой-обратной связью подключен к микроконтроллеру вычислительного модуля, который прямой-обратной связью подключен к интерфейсу устройства и прямой-обратной связью подключен к универсальному преобразователю интерфейса, соединенному прямой-обратной связью с автоматизированной системой управления технологическим процессом, при этом датчик и вычислительный модуль оснащены источниками питания, обеспечивающими функционирование блоков устройства при эксплуатации.

| Устройство для определения содержания магнитной фракции в твердой фазе железорудной пульпы | 1980 |

|

SU921627A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ ЖИДКИХ СРЕД | 2011 |

|

RU2493551C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ (ИЗМЕРЕНИЯ) ПЛОТНОСТИ ЖИДКОЙ СРЕДЫ И ПЛОТНОМЕР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2270435C2 |

| JP 60192242 A, 30.09.1985. | |||

Авторы

Даты

2016-10-20—Публикация

2015-06-22—Подача