Настоящее изобретение относится к области техники сжижения природного газа. Более точно настоящее изобретение относится к способу сжижения природного газа, при котором состав по меньшей мере одной охлаждающей смеси, циркулирующей в контуре охлаждения, регулируют в зависимости от изменения наружной температуры подачей по меньшей мере одного компонента, получаемого на стадии разделения природного газа и по меньшей мере одной охлаждающей смеси.

Сжижение природного газа состоит в конденсации природного газа и дополнительном охлаждении до температуры, достаточно низкой для того, чтобы он мог оставаться жидким при атмосферном давлении. Затем он может быть легко транспортирован метановозами.

В US 4 033 735 описан способ сжижения природного газа, при котором природный газ охлаждают и сжижают охлаждающей смесью, циркулирующей в контуре охлаждения. Функционирование данного контура обеспечивается компрессором, который сообщает охлаждающей смеси потенцию, необходимую для охлаждения природного газа. Охлаждающую смесь дополнительно охлаждают посредством теплообменника, в котором используют внешнюю текучую среду, такую, как вода или воздух, имеющие температуру окружающей среды.

В US 6 105 389 описан способ сжижения, при котором используют две охлаждающие смеси, MR1 и MR2, циркулирующие в двух закрытых и независимых контурах. Функционирование каждого из таких контуров обеспечивается благодаря компрессору, сообщающему охлаждающей смеси потенцию, необходимую для охлаждения природного газа, и осуществлению теплообмена с водой и воздухом, имеющими температуру окружающей среды. Первый текучий охлаждающий агент дополнительно охлаждают в текучем виде в теплообменнике перед использованием для охлаждения природного газа и охлаждающей смеси MR2.

Данные способы обладают хорошей эффективностью в случае, когда составы охлаждающих смесей оптимизированы для фиксированных режимов работы. Однако, на установки воздействуют изменения наружной температуры, то есть изменения температуры воздуха. Такие изменения являются особенно значительными при смене летнего и зимнего сезонов. Изменение температуры при смене сезонов обуславливает необходимость изменения состава одной или нескольких охлаждающих смесей для поддержания постоянного выхода продукции. В настоящее время сезонные изменения температуры компенсируют нормированными добавками природного газа в охлаждающие смеси.

Однако, температура воздуха изменяется также при смене дня и ночи. Такие суточные изменения могут быть очень значительными в некоторых регионах мира. Они характеризуются колебаниями температуры с коротким периодом (12 часов). В настоящее время единственным известным средством для компенсации таких суточных изменений температуры является подача на сжигание в факеле части одной или нескольких охлаждающих смесей. Однако такая подача на сжигание в факеле создает очень много недостатков при своей реализации. На практике, при этом в атмосферу выбрасывается CO2, обуславливаемый сжиганием компонентов охлаждающих смесей. Выбросы CO2 в атмосферу становятся все более зарегламентированными, поскольку данный газ представляет собой газ, обладающий парниковым эффектом. Кроме того, такая подача на сжигание в факеле не может быть принята также в экономическом отношении. На практике, следует подавать весьма значительные количества охлаждающих смесей (порядка нескольких сотен тонн в день) для поддержания постоянной эффективности способа сжижения в дневное и ночное время. Такие потери сырья являются очень дорогостоящими. Эффективность способов сжижения в настоящее время оптимизирована только для сезонных изменений температуры.

По-прежнему существует потребность в способе сжижения природного газа, который является низкозатратным, мало загрязняющим окружающую среду и эффективность которого остается практически постоянной, несмотря на суточные изменения наружной температуры.

В настоящем изобретении как ответ на данную потребность предложен способ сжижения природного газа, при котором состав одной или нескольких охлаждающих смесей, циркулирующих в одном или нескольких контурах охлаждения, регулируют в режиме реального времени в зависимости от быстрых изменений наружной температуры посредством добавок компонентов, получаемых из природного газа и по меньшей мере одной охлаждающей смеси.

Таким образом, настоящее изобретение относится к способу сжижения природного газа, при котором:

- по меньшей мере на одном этапе охлаждения природный газ охлаждают посредством теплообмена по меньшей мере с одной охлаждающей смесью, циркулирующей в закрытом контуре охлаждения (I);

- в систему разделения подают по меньшей мере одну часть потока природного газа;

и который отличается тем, что измеряют температуру окружающей среды в зависимости от времени для обнаружения повышения или понижения температуры окружающей среды, и тем, что при обнаружении повышения или понижения температуры окружающей среды осуществляют следующие этапы, на которых:

- из контура охлаждения отбирают по меньшей мере одну часть потока охлаждающей смеси;

- отобранную часть потока охлаждающей смеси подают в систему разделения;

- в системе разделения часть потока природного газа и отобранную часть потока охлаждающей смеси разделяют с получением по меньшей мере двух компонентов;

- в охлаждающий контур вводят по меньшей мере один компонент, полученный на предыдущем этапе разделения, для изменения состава охлаждающей смеси с целью изменения температуры кипения охлаждающей смеси.

По настоящему изобретению можно изменять состав охлаждающей смеси с целью повышения температуры кипения в случае повышения температуры окружающей среды или с целью снижения температуры кипения в случае понижения температуры окружающей среды.

По настоящему изобретению охлаждающая смесь, циркулирующая в контуре охлаждения, может быть сжата и затем сконденсирована охлаждением, а далее может быть расширена и испарена для охлаждения природного газа.

В систему разделения предпочтительно можно вводить по меньшей мере одну часть потока охлажденного природного газа.

В то же время, отобранная часть потока охлаждающей смеси может быть смешана с частью потока охлажденного природного газа перед подачей в систему разделения.

Охлаждающая смесь перед расширением и испарением для охлаждения природного газа предпочтительно может быть направлена в устройство для хранения.

В то же время, часть охлаждающей смеси можно отбирать из устройства для хранения перед ее подачей в систему разделения.

По настоящему изобретению природный газ можно охлаждать до получения жидкого природного газа.

В другом варианте осуществления способ по настоящему изобретению может, кроме того, включать в себя другие стадии, на которых:

- природный газ, охлажденный на предыдущем этапе охлаждения, на втором этапе охлаждения охлаждают до его сжижения посредством теплообмена со второй охлаждающей смесью, циркулирующей во втором контуре охлаждения (II);

- вторую охлаждающую смесь, циркулирующую во втором контуре охлаждения (II), охлаждают посредством теплообмена с охлаждающей смесью, циркулирующей в первом контуре охлаждения (I).

Вторая охлаждающая смесь до ее охлаждения посредством теплообмена с охлаждающей смесью, циркулирующей в первом контуре охлаждения (I), предпочтительно может быть сжата и охлаждена посредством внешней текучей охлаждающей среды.

Этап отбора по меньшей мере одной части потока охлаждающей смеси может быть осуществлен в контуре охлаждения (I) и/или втором контуре охлаждения (II).

В случае, когда этап отбора по меньшей мере одной части потока охлаждающей смеси осуществляют в контуре охлаждения (I), данную часть потока охлаждающей смеси отбирают из устройства для хранения.

В случае, когда этап отбора по меньшей мере одной части потока охлаждающей смеси осуществляют во втором контуре охлаждения (II), упомянутая часть потока второй охлаждающей смеси может быть отобрана после ее охлаждения посредством теплообмена с охлаждающей смесью, циркулирующей в первом контуре охлаждения (I).

В то же время, подача по меньшей мере одного компонента, полученного на этапе разделения, может быть осуществлена в первом контуре охлаждения (I) и/или во втором контуре охлаждения (II) для изменения состава охлаждающей смеси, циркулирующей в контуре охлаждения (I), и/или состава второй охлаждающей смеси, циркулирующей во втором контуре охлаждения (II).

Предпочтительно можно дополнительно охлаждать посредством теплообмена по меньшей мере одну часть, отбираемую от одного или нескольких потоков охлаждающих смесей перед их подачей в систему разделения.

Более предпочтительно этап подачи по меньшей мере одного компонента можно осуществлять перед сжатием данной охлаждающей смеси, циркулирующей в первом контуре охлаждения (I), и/или перед сжатием второй охлаждающей смеси, циркулирующей во втором контуре охлаждения (II).

В одном из вариантов осуществления настоящего изобретения сжиженный природный газ может быть освобожден от азота в блоке удаления азота с получением фракции, богатой азотом, и сжиженного природного газа, обедненного азотом, при этом часть фракции, богатой азотом, подают по меньшей мере в один контур охлаждения. В случае, когда способ сжижения включает в себя два этапа охлаждения, фракцию, богатую азотом, предпочтительно подают во второй контур охлаждения.

Кроме того, часть потока природного газа, подаваемую в систему разделения, предварительно охлаждают и/или сжижают посредством теплообмена по меньшей мере с одной охлаждающей смесью.

Способ сжижения природного газа по настоящему изобретению обладает тем преимуществом, что он является более экономичным и менее загрязняющим окружающую среду, чем способы предшествующего уровня техники. При этом выбросы CO2 снижаются, а состав охлаждающих смесей регулируется в непрерывном режиме в зависимости от изменений наружной температуры. Таким образом, способ по настоящему изобретению обеспечивает оптимизированный выход продукции независимо от наружной температуры и любых ее изменений. Состав охлаждающих смесей также можно регулировать в непрерывном режиме в зависимости от качества исходного природного газа. В заключение, в одном из вариантов осуществления настоящего изобретения сжиженный природный газ, используемый в качестве топлива, освобождают от азота в блоке удаления азота. Фракцию данного газа, обогащенную азотом, повторно вводят в по меньшей мере в одну охлаждающую смесь, минимизируя использование сторонней добавки азота.

Изобретение может быть понято лучше, а его другие характеристики, детали и преимущества могут проявиться более ясно при прочтении следующего далее описания, ссылающегося на неограничительный пример и прилагаемые чертежи, на которых:

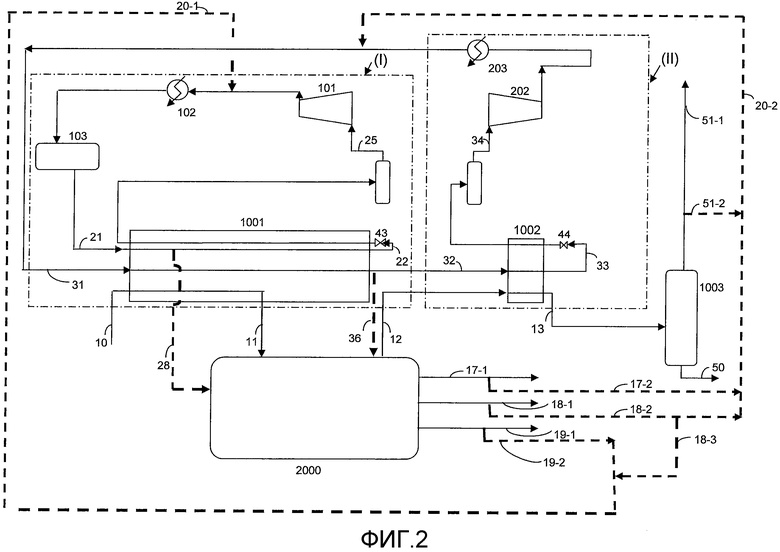

- на фиг. 1 схематически представлен способ сжижения по настоящему изобретению;

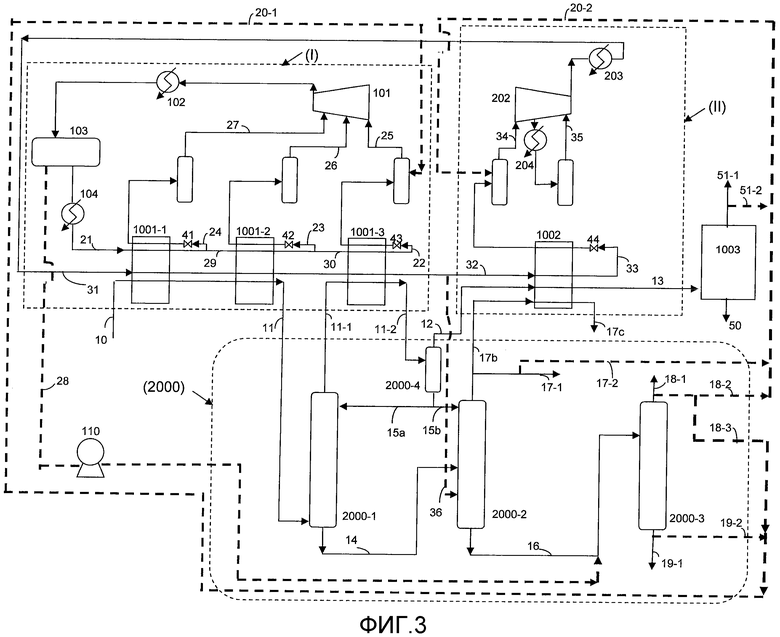

- на фиг. 2 схематически представлен вариант способа по настоящему изобретению;

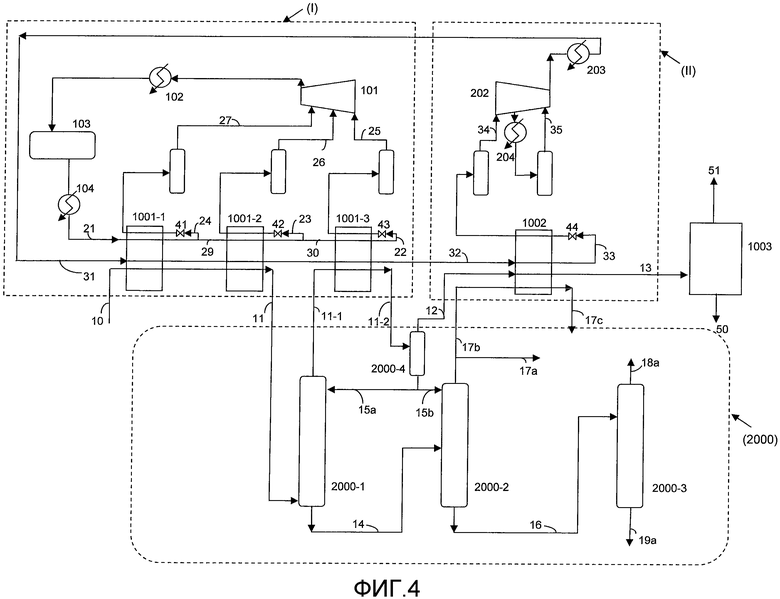

- на фиг. 3 подробно представлен вариант способа по настоящему изобретению;

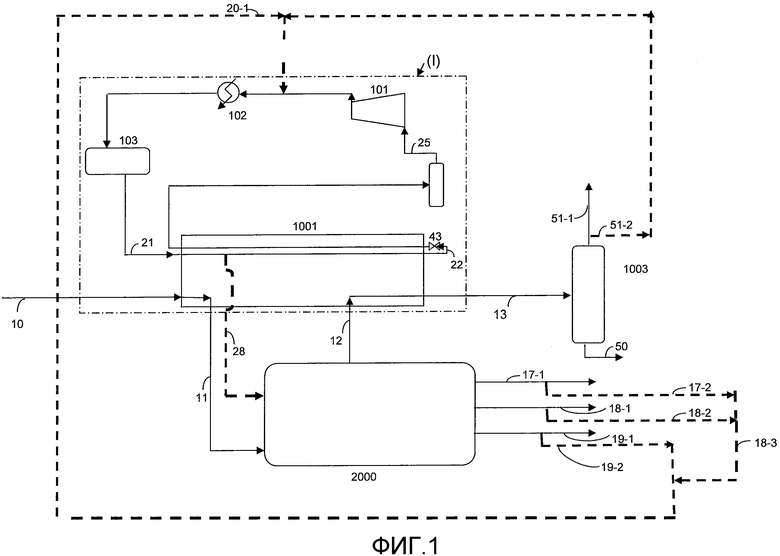

- на фиг. 4 подробно представлен способ сжижения согласно предшествующему уровню техники.

Одинаковые позиции на фиг. 1-4 обозначают одни и те же элементы.

Заявителем установлено, что возможно в реальном времени изменять в непрерывном режиме состав одной или нескольких охлаждающих смесей, используемых для сжижения природного газа, с целью поддержания постоянного значения и/или улучшения выхода продукции способа сжижения в случае, когда наружная температура быстро изменяется. Такое изменение состава осуществляют в реальном времени регулированием в непрерывном режиме состава одной или нескольких охлаждающих смесей, исходя по меньшей мере из одного компонента природного газа и/или по меньшей мере одной охлаждающей смеси, полученной после разделения природного газа и по меньшей мере одной охлаждающей смеси. Таким образом, по меньшей мере один компонент охлаждающей смеси циркулирует по замкнутому контуру в установке, включающей в себя по меньшей мере один контур охлаждения и систему разделения. Поддержание и/или оптимизация выхода продукции способа сжижения по настоящему изобретению происходит при уменьшении потерь исходного сырья.

Таким образом, по настоящему изобретению (см. фиг. 1) способ сжижения природного газа осуществляют на установке, включающей в себя систему разделения 2000 и по меньшей мере один закрытый контур охлаждения (I), в котором циркулирует охлаждающая смесь, которая может представлять собой смесь углеводородов и азота. Охлаждающая смесь циркулирует по замкнутому контуру охлаждения.

Природный газ, циркулирующий по линии 10, и охлаждающая смесь, циркулирующая по линии 21, входят в теплообменник 1001 (потенциально представляющий собой один или несколько теплообменников) для прохождения через него прямотоком в параллельном направлении. Охлажденный природный газ выходит из теплообменника 1001 по линии 11. Охлажденный природный газ подают в систему разделения, описанную далее. Часть углеводородов C2+, содержащих по меньшей мере два атома углерода, отделяют от охлажденного природного газа, а природный газ, обогащенный метаном, подают в теплообменник 1001 по линии 12. Из теплообменника 1001 по линии 13 выходит охлажденный и сжиженный природный газ. Охлаждающую смесь, выходящую из теплообменника 1001, подают по линии 22 к вентилю 43 для расширения до определенного давления и затем испаряют в теплообменнике 1001 посредством теплообмена с природным газом. Испаренную охлаждающую смесь подают по линии 25 в компрессор 101 для сжатия. Сжатую охлаждающую смесь конденсируют в конденсаторе 102 посредством теплообмена с внешней охлаждающей текучей средой, например с водой или воздухом, а затем подают по линии 21 в теплообменник 1001. По настоящему изобретению часть потока охлаждающей смеси может быть отобрана из контура охлаждения (I) по линии 28 для подачи в систему разделения 2000 вместе с частью потока природного газа, циркулирующего по линии 11.

В одном из вариантов осуществления настоящего изобретения сконденсированная охлаждающая смесь может быть направлена на хранение в устройство хранения 103 перед подачей в теплообменник 1001.

В другом варианте настоящего изобретения отобранная часть потока охлаждающей смеси может быть дополнительно охлаждена посредством теплообмена перед подачей в систему разделения. Отбираемая часть потока охлаждающей смеси может быть отобрана в любой точке контура охлаждения и подана в любую точку системы разделения. Наиболее приемлемые значения давления/температуры могут быть приняты специалистами в данной области техники по соображениям эффективности и минимизации капиталовложений.

Система разделения позволяет индивидуально разделять компоненты природного газа и охлаждающей смеси. Затем по меньшей мере один из таких компонентов подают в контур охлаждения (I) для изменения состава охлаждающей смеси и поддержания постоянного выхода продукции при любых изменениях наружной температуры. Таким образом, в случае, когда природный газ и охлаждающая смесь представляют собой, например, смесь метана, этана и пропана, можно подавать метан по линии 17-2 и/или этан по линии 18-2 и линии 18-3 и/или пропан по линии 19-2 в любую точку контура охлаждения (I) по линии 20-1.

В одном из непредставленных вариантов реализации настоящего изобретения подачу по меньшей мере одного из компонентов осуществляют в предохранительные резервуары компрессоров с наиболее низким давлением. Избыток метана, этана и пропана может быть направлен в хранилища или на установки переработки по соответствующим линиям 17-1, 18-1 и 19-1.

В одном из вариантов осуществления способа по настоящему изобретению сжиженный природный газ, выходящий из основного блока теплообменников по линии 13, может быть подвергнут обработке по удалению азота или расширению, в результате которого продуцируется горючий газ в зависимости от содержания азота в исходном природном газе. Сжиженный природный газ подают по линии 13 в колонну удаления азота или в систему 1003, состоящую из одного или нескольких устройств мгновенного испарения. Продукт, выходящий по линии 50, представляет собой конечный сжиженный природный газ, обедненный азотом; фракцию природного газа, богатую азотом, компримируют и получают топливный газ (линия 51-1). По настоящему изобретению часть фракции, богатой азотом, подают по линии 51-2 и линии 20-2 в любую точку охлаждающего контура (I), в котором циркулирует охлаждающая смесь. Наиболее приемлемые значения давления/температуры могут быть приняты специалистами в данной области техники по соображениям эффективности и минимизации капиталовложений.

В другом варианте способа по настоящему изобретению природный газ, циркулирующий по линии 11, может быть предварительно охлажден в теплообменнике 1001 перед его подачей в систему разделения.

На фиг. 2 и 3 представлены другие варианты осуществления способа сжижения природного газа по настоящему изобретению. В данных вариантах осуществления способа используют первый закрытый контур охлаждения, обозначенный штрих-пунктирной линией и позицией (I), второй закрытый контур, обозначенный позицией (II), и систему разделения (2000), в которой отделяют по меньшей мере один компонент природного газа и по меньшей мере одной охлаждающей смеси. Затем один или несколько компонентов возвращают в первый контур охлаждения (I) и/или во второй контур охлаждения (II) для изменения состава одной или нескольких охлаждающих смесей.

В первом контуре охлаждения (I) используют первую охлаждающую смесь, обозначаемую далее MR1, которая может представлять собой смесь углеводородов, такую, как смесь этана и пропана, но также может содержать метан и/или бутан. Содержание компонентов смеси MR1 в молярных процентах может составлять:

- метан: 0-5%;

- этан: 30-70%;

- пропан: 30-70%;

- бутан: 0-20%.

Сумма молярных процентов компонентов MR1 равна 100%.

Во втором контуре охлаждения (II) используют вторую охлаждающую смесь, обозначаемую далее MR2, которая может представлять собой, например, смесь углеводородов и азота, такую, как смесь метана, этана, пропана и азота, но также может содержать бутан. Содержание компонентов смеси MR2 в молярных процентах может составлять:

- азот: 0-12%;

- метан: 20-80%;

- этан: 20-80%;

- пропан: 0-10%;

- бутан: 0-5%.

Сумма молярных процентов компонентов смеси MR2 равна 100 %.

В настоящем изобретении под выражением "тяжелая охлаждающая смесь" понимают охлаждающую смесь, в которой содержание тяжелых компонентов (таких, как этан, пропан и бутан) превышает содержание легких компонентов (таких, как метан).

Под выражением "легкая охлаждающая смесь" понимают охлаждающую смесь, в которой содержание тяжелых компонентов (таких, как этан, пропан и бутан) меньше содержания легких компонентов (таких, как метан и азот).

Таким образом, первую охлаждающую смесь MR1 называют тяжелой охлаждающей смесью в противоположность второй охлаждающей смеси MR2, называемой легкой охлаждающей смесью.

В настоящем изобретении под выражением "утяжелять" понимают изменение состава охлаждающей смеси путем изменения концентрации одного или нескольких ее компонентов для повышения температуры кипения охлаждающей смеси. Разумеется, повышение температуры кипения измеряют при заданном или постоянном давлении.

В настоящем изобретении под выражением "облегчать" понимают изменение состава охлаждающей смеси путем изменения концентрации одного или нескольких ее компонентов для понижения температуры кипения охлаждающей смеси. Разумеется, понижение температуры кипения измеряют при заданном или постоянном давлении.

Таким образом, по настоящему изобретению (см. фиг. 2 и 3) природный газ поступает по линии 10 при давлении в интервале от 4 до 7 МПа и при температуре в интервале от 0 до 60°C. Природный газ, циркулирующий по линии 10, тяжелая охлаждающая смесь MR1, циркулирующая по линии 21, и легкая охлаждающая смесь MR2, циркулирующая по линии 31, входят в теплообменник 1001 (потенциально представляющий собой один или несколько теплообменников 1001-1, 1001-2, 1001-3 и в данном случае обозначаемый как блок теплообменников) для прохождения через него прямотоком в параллельном направлении. Охлажденный природный газ выходит из теплообменника 1001 по линии 11 при температуре, которая может находиться в интервале от 20 до -70°C. Охлажденный природный газ подают в систему разделения (2000). Функционирование системы разделения описано далее. Вторую охлаждающую смесь MR2, поступающую по линии 31 в теплообменник 1001, удаляют по линии 32 в полностью сконденсированном состоянии и предпочтительно дополнительно охлаждают до температуры, которая может находиться в интервале от -30 до -70°C.

Из теплообменника 1001 или блока теплообменников (1001-1, 1001-2, 1001-3) последовательно отбирают от одной до трех частей потока первой охлаждающей смеси MR1 в жидком виде. Например, соответственно фиг. 3 поток MR1, выходящий из теплообменника 1001-1, разделяют на две части, одну часть подают по линии 24 к вентилю 41, а другую часть по линии 29 подают в теплообменник 1001-2. Поток MR1, выходящий из теплообменника 1001-2, разделяют на две части, одну часть подают по линии 23 к вентилю 42, а другую часть по линии 30 подают в теплообменник 1001-3. Поток MR1, выходящий из теплообменника 1001-3, подают по линии 22 к вентилю 43. Части потока MR1 соответственно расширяют в дроссельных вентилях 41, 42, 43 при трех разных значениях давления и затем испаряют соответственно в теплообменниках 1001-1, 1001-2, 1001-3 посредством теплообмена с природным газом, второй охлаждающей смесью MR2 и частью первой охлаждающей смеси MR1. Три испаренные части подают по линиям 27, 26 и 25 в компрессор 101 для сжатия. Сжатую первую охлаждающую смесь MR1 конденсируют в конденсаторе 102 посредством теплообмена с внешней охлаждающей текучей средой, например с водой или воздухом. Затем поток MR1 подают в устройство для хранения, такое, как приемный сосуд 103.

Способ по настоящему изобретению схематически показан на фиг. 2 с теплообменником (1001), а на фиг. 3 с блоком теплообменников, состоящим из трех теплообменников (1001-1, 1001-2 и 1001-3), и разделением потока тяжелой охлаждающей смеси MR1 на одну или три части. Настоящее изобретение не ограничивается двумя данными вариантами. С позиции оптимизации теплового баланса установки вполне очевидно, что данные схемы могут быть адаптированы специалистами в данной области техники к работе с одним, двумя, тремя или четырьмя теплообменниками и с одной, двумя, тремя или четырьмя частями потока MR1, расширенными при разных значениях давления.

После прохождения приемного сосуда 103 тяжелую охлаждающую смесь MR1 при необходимости дополнительно охлаждают на несколько градусов (от 2 до 10°C) в теплообменнике 104 (показанном на фиг. 3) с целью гарантирования того, что охлаждающая смесь MR1 входит в теплообменник 1001 или блок теплообменников полностью в виде жидкости. Данный факультативный этап позволяет оптимизировать распределение потока MR1 по различным потокам одного или нескольких теплообменников.

После охлаждения в теплообменнике 1001 или блоке теплообменников 1001-1, 1001-2 и 1001-3 природный газ отводят по линии 11 для фракционирования. Часть углеводородов C2+, содержащих по меньшей мере два атома углерода, отделяют от природного газа в системе разделения (2000), известной специалистам в данной области техники. Природный газ, обогащенный метаном, подают в блок теплообменников 1002 по линии 12.

Легкая охлаждающая смесь MR2 поступает в блок 1002 по линии 32 и проходит прямотоком в параллельном направлении с природным газом, обогащенным метаном и идущим по линии 12. Легкая охлаждающая смесь MR2, выходящая из теплообменника 1002 по линии 33, расширяется в клапане 44. Следует отметить, что перед клапаном 44 или вместо него можно применять жидкостную турбину. Расширенную легкую охлаждающую смесь MR2, выходящую из клапана 44, подают в противоточный теплообменник 1002 для испарения с охлаждением и сжижением в противотоке природного газа и с охлаждением в противотоке легкой охлаждающей смеси MR2. Дополнительно охлажденный и сжиженный природный газ выводят из теплообменника 1002 по линии 13 и подают в блок удаления азота 1003. После выхода из теплообменника 1002 испаренную легкую охлаждающую смесь MR2 подают по линии 34 в компрессор 202 и затем охлаждают в теплообменнике 203 посредством теплообмена с внешней охлаждающей текучей средой, например с водой или воздухом. Давление легкой охлаждающей смеси MR2 на выходе из компрессора 202 может находиться в интервале от 2 до 7 МПа. В случае необходимости охлаждающая смесь MR2 может быть отведена от компрессора 202 для охлаждения в теплообменнике 204, а затем снова подана по линии 35 в компрессор 202 для компримирования. Такая возможность показана на фиг. 3.

По способу, представленному на фиг. 2 и 3, легкую охлаждающую смесь MR2 не разделяют на отдельные фракции, но для оптимизации теплового баланса теплообменника 1002 легкая охлаждающая смесь MR2 также может быть разделена на две или три фракции, причем каждую фракцию расширяют до разных значений давления, а затем подают в разные ступени компрессора 202. В одном из вариантов осуществления элемент 202 может состоять из нескольких компрессоров, соединенных последовательно или параллельно.

В одном из вариантов осуществления способа по настоящему изобретению сжиженный природный газ, выходящий из основного блока теплообменников, может быть подвергнут в зависимости от содержания азота в исходном природном газе обработке по удалению азота или расширению, в результате чего продуцируется горючий газ. Сжиженный природный газ подают по линии 13 в колонну удаления азота или в систему 1003, состоящую из одного или нескольких устройств мгновенного испарения. Продукт, выходящий по линии 50, представляет собой конечный сжиженный природный газ, обедненный азотом; фракцию природного газа, богатую азотом, сжимают и получают топливный газ (линия 51-1). По настоящему изобретению часть фракции, богатой азотом, подают по линии 51-2 и линии 20-2 в любую точку второго охлаждающего контура, в котором циркулирует вторая охлаждающая смесь MR2. При этом наиболее приемлемые значения давления/температуры могут быть приняты специалистами в данной области техники по соображениям эффективности и минимизации капиталовложений. По способу, представленному неограничительным образом на фиг. 3, подачу азотсодержащей фракции осуществляют в предохранительный резервуар промежуточной ступени компрессора 202.

В способе по настоящему изобретению система разделения 2000 обеспечивает разделение компонентов природного газа и/или компонентов первой охлаждающей смеси MR1, и/или компонентов второй охлаждающей смеси MR2. По соображениям упрощения описания системы разделения, представленной на фиг. 3, можно считать, что природный газ, входящий в систему по линии 11, не содержит компоненты тяжелее пропана. Система разделения, представленная на фиг. 2 и 3, представляет собой устройство фракционирования, которое включает в себя колонну разделения 2000-1, деметанизатор 2000-2, деэтанизатор 2000-3 и отточный сосуд 2000-4. Специалисты в данной области техники могут адаптировать данную схему в зависимости от состава природного газа и первой смеси MR1 и/или второй смеси MR2. Например, можно добавить дебутанизатор, если природный газ содержит бутан. Устройство и схема фракционирования, описанные далее, приведены в качестве неограничительного примера. По настоящему изобретению могут быть использованы любые система и способ разделения, известные специалистам в данной области техники.

Частично дополнительно охлажденный природный газ подают в колонну 2000-1, в которой его разделяют на головную фракцию, представляющую собой природный газ, обогащенный метаном, и хвостовую фракцию, представляющую собой природный газ, обогащенный этаном и соединениями тяжелее этана. Головную фракцию подают по линии 11-1 в теплообменник 1001 или блок теплообменников 1001-1, 1001-2 и 1001-3. Обогащенный метаном природный газ, охлажденный и частично сжиженный таким образом, подают по линии 11-2 в отточный сосуд 2000-4. Хвостовую фракцию, обогащенную этаном и соединениями тяжелее этана, подают по линии 14 в деметанизатор 2002-2.

Отточный сосуд 2000-4 позволяет разделять жидкую фракцию (более богатую метаном) и паровую фракцию (более богатую азотом). Газовую фракцию подают по линии 12 в теплообменник 1002 второго охлаждающего контура для сжижения. Часть жидкой фракции подают из нижней части сосуда 2000-4 по линии 15a в колонну разделения 2000-1 в качестве оттока. Другую часть жидкой фракции подают в качестве оттока по линии 15b в деметанизатор 2000-2.

Из верхней части деметанизатора первую часть метана отводят по линии 17-1 и при необходимости подают по данной линии на установку переработки. Вторая часть метана может быть подана по линии 17b в теплообменник 1002 для сжижения. Дополнительно охлажденный метан подают по линии 17c в устройство хранения, при необходимости в смеси с сжиженным природным газом, или на переработку. По настоящему изобретению третья часть метана может быть подана по линии 17-2 и затем по линии 20-2 во второй охлаждающий контур (II), в котором циркулирует охлаждающая смесь MR2. Данная стадия позволяет изменять ее состав за счет изменения в ней концентрации метана.

Хвостовую фракцию деметанизатора 2000-2 подают по линии 16 в деэтанизатор. Головную фракцию деэтанизатора, содержащую в основном этан, подают при необходимости по линии 18-1 в устройство хранения и/или переработки. По настоящему изобретению часть этана может быть подана по линии 18-2 и линии 20-2 во второй охлаждающий контур (II), в котором циркулирует вторая охлаждающая смесь MR2. В одном из вариантов осуществления настоящего изобретения часть этана также может быть подана по линии 18-3 и линии 20-1 в первый охлаждающий контур (I), в котором циркулирует охлаждающая смесь MR1. Данные стадии позволяют соответственно утяжелять смесь MR2 и/или облегчать смесь MR1 за счет изменения в них концентрации этана.

Головную фракцию деэтанизатора, содержащую в основном пропан, подают при необходимости по линии 19-1 в устройство хранения и/или переработки. По настоящему изобретению часть пропана может быть подана по линиям 19-2 и 20-1 в первый охлаждающий контур (I), в котором циркулирует первая охлаждающая смесь MR1. Данная стадия позволяет утяжелять состав первой охлаждающей смеси MR1 за счет изменения в ней концентрации пропана.

По настоящему изобретению (см. фиг. 2 и 3) часть тяжелой охлаждающей смеси MR1 может быть отобрана из первого контура охлаждения (I) по линии 28 и/или часть легкой охлаждающей смеси MR2 отбирают из второго контура охлаждения (II) по линии 36 для подачи их в устройство фракционирования 2000 вместе с природным газом, циркулирующим по линии 11. В одном из вариантов осуществления настоящего изобретения часть отобранной тяжелой охлаждающей смеси MR1 может быть дополнительно охлаждена посредством теплообмена перед подачей в устройство фракционирования. Части, отбираемые от тяжелой MR1 и/или легкой MR2 охлаждающих смесей, могут быть отобраны в любой точке контуров охлаждения и поданы в любую точку установки фракционирования соответственно показанному на фиг. 2. При этом наиболее приемлемые значения давления/температуры могут быть приняты специалистами в данной области техники по соображениям эффективности и минимизации капиталовложений. По способу, представленному неограничительным образом на фиг. 3, часть тяжелой охлаждающей смеси MR1 подают из жидкой фазы приемного сосуда 103 в деэтанизатор (колонна 2000-3); часть легкой охлаждающей смеси MR2 после выхода из блока теплообменников 1001 подают в деметанизатор (колонна 2000-2).

Метан по линии 17-2, этан по линии 18-2 и линии 18-3 и пропан по линии 19-2, разделенные в устройстве фракционирования 2000, подают в циклы (или контуры) тяжелой охлаждающей смеси MR1 по линии 20-1 и/или легкой охлаждающей смеси MR2 по линии 20-2 в любую точку охлаждающих контуров (I) и (II) соответственно показанному на фиг. 2. При этом наиболее приемлемые значения давления/температуры могут быть приняты специалистами в данной области техники по соображениям эффективности и минимизации капиталовложений. По способу, представленному неограничительным образом на фиг. 3, подачу осуществляют в предохранительные резервуары компрессоров с наиболее низким давлением. Избыток метана, этана и пропана может быть подан в хранилища или на установки переработки по соответствующим линиям 17-1, 18-1 и 19-1, как и на предшествующем уровне техники.

Вариант осуществления настоящего изобретения, представленный на фиг. 3, состоит в отборе части тяжелой охлаждающей смеси MR1 из приемного сосуда насосом 110 для подачи в систему разделения 2000 в деэтанизатор (колонна 2000-3). Данный вариант позволяет использовать настоящее изобретение при пуске, что позволяет одновременно избегать потерь этана или СНГ (GPL) при сжигании в факеле и ускорять процедуру пуска, в оптимальных условиях установки режима охлаждения для теплообменников.

Датчики наружной температуры, клапаны на разных линиях и средства автоматического управления такими клапанами в зависимости от наружной температуры располагают в совокупности охлаждающих контуров и в системе разделения таким образом, чтобы изменение состава одной или нескольких охлаждающих смесей происходило бы автоматически в зависимости от изменения наружной температуры. Данными датчиками, клапанами и средствами управления управляют посредством компьютера и программы. Таким образом, оптимизация охлаждающих смесей может быть осуществлена в автоматизированном режиме посредством программы опережающего регулирования.

Более конкретно, посредством датчиков температуры измеряют температуру окружающей среды в зависимости от времени для обнаружения повышения или понижения температуры окружающей среды. При обнаружении повышения температуры окружающей среды отбирают часть охлаждающей смеси для ее замены более тяжелой частью с целью повышения температуры кипения охлаждающей смеси. При обнаружении понижения температуры окружающей среды отбирают часть охлаждающей смеси для ее замены более легкой частью с целью понижения температуры кипения охлаждающей смеси.

ПРИМЕР

Способы по настоящему изобретению, описанные на фиг. 2 и 3, пояснены приведенным далее числовым примером.

Данный пример позволяет оценить преимущество, обеспечиваемое способом, представленным на фиг. 3 (по настоящему изобретению), по сравнению со способом, представленным на фиг. 4 (согласно предшествующему уровню техники).

Природный газ поступает по линии 10 при давлении 6,6 МПа и температуре 10°C с расходом 9007 м3·ч-1. Данный газ имеет следующий состав в молярных процентах: азот: 1,8%; метан: 93,3%; этан: 3,3%; пропан: 1,2%; смесь изобутана и н-бутана: 0,4%.

Охлаждение охлаждающих смесей после их сжатия осуществляют воздухом, температура которого составляет 30°C в ночное время и 40°C в дневное время.

В контурах циркулирует 160 тонн тяжелой охлаждающей смеси MR1 и 50 тонн легкой охлаждающей смеси MR2. В деэтанизатор 2003 поступает 10,9 т/ч смеси "этан/пропан". В деметанизатор 2001 поступает 16,2 т/ч смеси "этан/пропан".

Способ, представленный на фиг. 4 (не соответствует настоящему изобретению)

По способу предшествующего уровня техники, описанному на фиг. 4, природный газ, поступающий по линии 10, первая охлаждающая смесь MR1, циркулирующая по линии 21, и вторая охлаждающая смесь, циркулирующая по линии 31, входят в теплообменник 1001 (потенциально представляющий собой один или несколько теплообменников 1001-1, 1001-2 и 1001-3; см. фиг. 4) для прохождения через него прямотоком в параллельном направлении. Природный газ выходит из теплообменника 1001 по линии 11 и поступает в устройство фракционирования 2000, в котором извлекают углеводороды, образующие сжиженный нефтяной газ. Этан и сжиженный нефтяной газ (СНГ), то есть пропан и бутан, подают на установки переработки или в устройства хранения по линиям 17a, 18a и 19a соответственно. Природный газ, обогащенный метаном, выходит из установки фракционирования по линии 12 и поступает в теплообменник 1002 (потенциально представляющий собой один или несколько теплообменников) для сжижения. Вторая охлаждающая смесь MR2 выходит по линии 32 из теплообменника 1001 в полностью сконденсированном и предпочтительно дополнительно охлажденном до температуры в интервале от -30 до -70°C состоянии. Вторая охлаждающая смесь, поступающая в теплообменник 1002, проходит прямотоком в параллельном направлении с природным газом, обогащенным метаном. Вторая охлаждающая смесь, выходящая из теплообменника 1002 по линии 33, расширяется в клапане 44 и затем поступает противотоком для испарения в холодильнике в противотоке с природным газом, обогащенным метаном, и второй охлаждающей смесью. Дополнительно охлажденный и сжиженный природный газ отводят по линии 13 в блок удаления азота 1003, из которого выходят по линии 50 сжиженный природный газ, освобожденный от азота, и по линии 51 горючий газ, богатый азотом.

• Ночное время

В блоке теплообменников 1001 используют первую охлаждающую смесь MR1, имеющую состав в молярных процентах: метан: 0,5%; этан: 48,5%; пропан: 50,5%; изобутан: 0,5%.

В блоке теплообменников 1002 используют вторую охлаждающую смесь MR2, имеющую состав в молярных процентах: азот: 6%; метан: 39%; этан: 54%; пропан: 1%.

Температура природного газа, входящего в блок теплообменников 1002 по линии 12, составляет -65°C. Температура сжиженного природного газа, выходящего из блока теплообменников 1002 по линии 13, составляет -153,5°C.

Потребление электроэнергии:

- компрессор 101: 78 461 кВт;

- компрессор 202: 82 326 кВт.

В ночное время производительность по сжиженному природному газу на выходе из блока теплообменников 1002 составляет 529 353 кг/ч, что эквивалентно 4,24 млн т/год (миллионов тонн в год).

В ночное время потребление электроэнергии охлаждающими циклами составляет 40,24 МВт/(млн т/год).

• Дневное время

По способу предшествующего уровня техники, представленному на фиг. 4, не производится регулирование состава одной или нескольких охлаждающих смесей при смене времен дня и ночи. Таким образом, в дневное время сжижение осуществляют с составами, оптимизированными для производства в режиме "ночь" и описанными далее.

В блоке теплообменников 1001 используют первую охлаждающую смесь MR1, имеющую состав в молярных процентах: метан: 0,5%; этан: 48,5%; пропан: 50,5%; изобутан: 0,5%.

В блоке теплообменников 1002 используют вторую охлаждающую смесь MR2, имеющую состав в молярных процентах: азот: 6%; метан: 39%; этан: 54%; пропан: 1%.

Количество сжиженного природного газа, производимого в дневное время, уменьшается в зависимости от мощности компрессоров. Касательно охлаждающих смесей, поступающих в блок теплообменников 1001 более теплыми, мощность компрессора 101 является ограничивающим фактором:

- компрессор 101: 78 539 кВт;

- компрессор 202: 72 273 кВт.

В дневное время производительность по сжиженному природному газу на выходе из блока теплообменников 1002 составляет 443 689 кг/ч, что эквивалентно 3,55 млн т/год (миллионов тонн в год).

В дневное время потребление электроэнергии охлаждающими циклами составляет 44,49 МВт/(млн т/год). Таким образом, оно ощутимо больше по сравнению с потреблением охлаждающими циклами, работающими в режиме ночного времени.

Способ, представленный на фиг. 3 (соответствует настоящему изобретению)

• Ночное время

В блоке теплообменников 1001 используют первую охлаждающую смесь MR1, имеющую состав в молярных процентах: метан: 0,5%; этан: 48,5%; пропан: 50,5%; изобутан: 0,5%.

В блоке теплообменников 1002 используют вторую охлаждающую смесь MR2, имеющую состав в молярных процентах: азот: 6%; метан: 39%; этан: 54%; пропан: 1%.

Температура природного газа, входящего в блок теплообменников 1002 по линии 12, составляет -65°C. Температура сжиженного природного газа, выходящего из блока теплообменников 1002 по линии 13, составляет -153,5°C.

Потребление электроэнергии:

- компрессор 101: 78 461 кВт;

- компрессор 202: 82 326 кВт.

В ночное время производительность по сжиженному природному газу на выходе из блока теплообменников 1002 составляет 529 353 кг/ч, что эквивалентно 4,24 млн т/год (миллионов тонн в год).

В ночное время потребление электроэнергии охлаждающими циклами составляет 40,24 МВт/(млн т/год).

• Дневное время

В способе по настоящему изобретению, показанном на фиг. 3, составы охлаждающих смесей MR1 и MR2 изменяют при смене времен дня и ночи. Таким образом, в дневное время сжижение осуществляют с составами, оптимизированными для производства в режиме "день" и описанными далее.

В блоке теплообменников 1001 используют первую охлаждающую смесь MR1, имеющую состав в молярных процентах: метан: 0,5%; этан: 44,5%; пропан: 54,5%; изобутан: 0,5%.

В блоке теплообменников 1002 используют вторую охлаждающую смесь MR2, имеющую состав в молярных процентах: азот: 6%, метан: 36%; этан: 57%; пропан: 1%.

Мощность компрессора 101 по-прежнему является ограничивающим фактором:

- компрессор 101: 78 442 МВт;

- компрессор 202: 73 410 МВт.

В дневное время производительность по сжиженному природному газу на выходе из блока теплообменников 1002 составляет 461 170 кг/ч, что эквивалентно 3,69 млн т/год (миллионов тонн в год).

В дневное время потребление электроэнергии охлаждающими циклами составляет 43,35 МВт/(млн т/год). Оно несколько больше потребления электроэнергии в ночное время, но меньше потребления на предшествующем уровня техники, составляющего 44,49 МВт/(млн т/год).

Данным примером поясняется преимущество быстрого изменения состава одной или нескольких охлаждающих смесей в случае, когда температура изменяется за короткий период времени (≤12 часов). Способ по настоящему изобретению имеет улучшенную эффективность по сравнению со способом, не соответствующим настоящему изобретению.

Сравнение производственных затрат согласно способу по настоящему изобретению и способу предшествующего уровня техники

При смене времен дня и ночи состав тяжелой охлаждающей смеси MR2 изменяют за счет добавки 4% пропана и удаления 4% этана; состав легкой охлаждающей смеси MR2 изменяют за счет добавки 1,5% этана и удаления 1,5 т метана.

В способе предшествующего уровня техники это может выражаться в отборе из охлаждающих контуров 1 т/ч смеси MR1 и 0,32 т/ч смеси MR2 в течение 12 часов и последующей подачей в первый охлаждающий контур 6,4 т чистого пропана и во второй охлаждающий контур 1,5 т чистого этана.

В способе по настоящему изобретению отбирают 1 т/ч охлаждающей смеси MR1 в течение 12 часов и подают в деэтанизатор для фракционирования. Колонна деэтанизатора должна быть увеличена в размерах на 10% для обработки отобранной части охлаждающей смеси MR1. Количество смеси MR2, подлежащей фракционированию в деметанизаторе (0,32 т/ч смеси MR2, отбираемой в течение 12 ч), является незначительным по сравнению с количеством смеси "этан/пропан", обрабатываемой в деметанизаторе (16,2 т/ч).

Увеличение в размерах деэтанизатора требует затрат меньше, чем ежедневная подача по меньшей мере 6,4 тонн чистого пропана и 1,5 тонна чистого этана.

Данным примером показано, что способ по настоящему изобретению является более экономичным, чем способ предшествующего уровня техники.

Изобретение относится к способу сжижения природного газа путем непрерывного изменения состава по меньшей мере одной охлаждающей смеси. На одном этапе охлаждения природный газ охлаждают посредством теплообмена с одной охлаждающей смесью, циркулирующей в закрытом контуре охлаждения. В систему разделения подают одну часть потока природного газа. Также измеряют температуру окружающей среды в зависимости от времени для обнаружения повышения или понижения температуры окружающей среды, и при обнаружении повышения или понижения температуры окружающей среды осуществляют этапы, на которых: из контура охлаждения отбирают одну часть потока охлаждающей смеси; отобранную часть потока охлаждающей смеси подают в систему разделения; в системе разделения часть потока природного газа и отобранную часть потока охлаждающей смеси разделяют с получением двух компонентов; в охлаждающий контур вводят один компонент, полученный на предыдущем этапе разделения, для изменения состава охлаждающей смеси с целью изменения температуры кипения охлаждающей смеси. Технический результат заключается в том, что способ является более экономичным и менее загрязняющим окружающую среду. 15 з.п. ф-лы, 4 ил.

1. Способ сжижения природного газа, в котором:

- по меньшей мере на одном этапе охлаждения природный газ охлаждают посредством теплообмена по меньшей мере с одной охлаждающей смесью, циркулирующей в закрытом контуре охлаждения (I);

- в систему разделения подают по меньшей мере одну часть потока природного газа;

отличающийся тем, что измеряют температуру окружающей среды в зависимости от времени для обнаружения повышения или понижения температуры окружающей среды, и тем, что при обнаружении повышения или понижения температуры окружающей среды осуществляют следующие этапы, на которых:

- из контура охлаждения отбирают по меньшей мере одну часть потока охлаждающей смеси;

- отобранную часть потока охлаждающей смеси подают в систему разделения;

- в системе разделения часть потока природного газа и отобранную часть потока охлаждающей смеси разделяют с получением по меньшей мере двух компонентов;

- в охлаждающий контур вводят по меньшей мере один компонент, полученный на предыдущем этапе разделения, для изменения состава охлаждающей смеси с целью изменения температуры кипения охлаждающей смеси.

2. Способ по п.1, в котором охлаждающую смесь, циркулирующую в контуре охлаждения, сжимают и конденсируют путем охлаждения и затем расширяют и испаряют для охлаждения природного газа.

3. Способ, по п.2, в котором охлаждающую смесь направляют в устройство для хранения перед расширением и испарением для охлаждения природного газа.

4. Способ по п.3, в котором из устройства для хранения отбирают упомянутую часть охлаждающей смеси перед ее подачей в систему разделения.

5. Способ по любому из предыдущих пунктов, в котором природный газ охлаждают до получения жидкого природного газа.

6. Способ по любому из пп.1-4, включающий в себя, кроме того, следующие этапы, на которых:

- природный газ, охлажденный на предыдущем этапе охлаждения, на втором этапе охлаждения охлаждают до его сжижения посредством теплообмена со второй охлаждающей смесью, циркулирующей во втором контуре охлаждения (II);

- вторую охлаждающую смесь, циркулирующую во втором контуре охлаждения (II), охлаждают посредством теплообмена с охлаждающей смесью, циркулирующей в первом контуре охлаждения (I).

7. Способ по п.6, в котором вторую охлаждающую смесь сжимают и охлаждают посредством внешней текучей охлаждающей среды перед ее охлаждением посредством теплообмена с охлаждающей смесью, циркулирующей в первом контуре охлаждения (I).

8. Способ по п.6, в котором этап отбора по меньшей мере одной части охлаждающей смеси осуществляют в первом контуре охлаждения (I) и/или втором контуре охлаждения (II).

9. Способ по п.8, в котором в случае, когда этап отбора по меньшей мере одной части охлаждающей смеси осуществляют в первом контуре охлаждения (I), упомянутую часть охлаждающей смеси отбирают из устройства для хранения.

10. Способ по п.8, в котором в случае, когда этап отбора по меньшей мере одной части охлаждающей смеси осуществляют во втором контуре охлаждения (II), упомянутую часть второй охлаждающей смеси отбирают после ее охлаждения посредством теплообмена с охлаждающей смесью, циркулирующей в первом контуре охлаждения (I).

11. Способ по п.6, в котором этап подачи по меньшей мере одного компонента, полученного на этапе разделения, осуществляют в первом контуре (I) охлаждения и/или во втором контуре (II) охлаждения для изменения состава охлаждающей смеси, циркулирующей в первом контуре (I) охлаждения, и/или состава второй охлаждающей смеси, циркулирующей во втором контуре (II) охлаждения.

12. Способ по п.6, в котором посредством теплообмена дополнительно охлаждают по меньшей мере одну отбираемую часть одной или нескольких охлаждающих смесей перед ее (их) подачей в систему разделения.

13. Способ по любому из пп.7-12, в котором этап подачи по меньшей мере одного компонента осуществляют перед этапом сжатия охлаждающей смеси, циркулирующей в первом контуре (I) охлаждения, и/или перед этапом сжатия второй охлаждающей смеси, циркулирующей во втором контуре (II) охлаждения.

14. Способ по п.1, в котором сжиженный природный газ освобождают от азота в блоке удаления азота с получением фракции, богатой азотом, и сжиженного природного газа, обедненного азотом, при этом часть фракции, богатую азотом, подают по меньшей мере в один контур охлаждения.

15. Способ по п.1, в котором часть природного газа, подаваемую в систему разделения, предварительно охлаждают и/или сжижают посредством теплообмена по меньшей мере с одной охлаждающей смесью.

16. Способ по п.1, в котором изменяют состав охлаждающей смеси с целью повышения температуры кипения в случае повышения температуры окружающей среды или с целью понижения температуры кипения в случае понижения температуры окружающей среды.

| US 3729945 A, 01.05.1973 | |||

| US 3274787 A, 27.09.1966 | |||

| US 6742357 B1, 01.06.2004 | |||

| Способ управления установкой сжижения природного газа | 1985 |

|

SU1354007A1 |

Авторы

Даты

2015-12-20—Публикация

2011-09-29—Подача